蜂窝与K418B高温合金电阻定位焊工艺研究

黄斌,徐相波,刘汉明,邓黎鹏,刘强,黄永德*

蜂窝与K418B高温合金电阻定位焊工艺研究

黄斌1,徐相波2,刘汉明2,邓黎鹏2,刘强2,黄永德2*

(1.中国航发南方工业有限公司,湖南 株洲 412000;2.南昌航空大学 航空制造工程学院,南昌 330063)

获得蜂窝电阻定位焊的最佳工艺参数并提高焊接接头的力学性能。通过正交试验法,对15 mm×10 mm×4.2 mm的GH3536蜂窝和15 mm×10 mm×2.5 mm的K418B基板进行系列电阻焊实验,主要的焊接工艺控制参数包括焊接电流、焊接时间和焊接压力。对焊接接头进行了抗拉强度测试,系统分析了工艺参数对接头力学性能的影响;通过光学显微镜和扫描电镜(SEM)对拉伸试样的断口形貌和失效形式进行了观测;采用电镜配套的能谱(EDS)探头对焊接接头的界面元素进行了分析。GH3536蜂窝与K418B基板定位焊系列接头的最高平均抗拉载荷为123.76 N。接头界面处的K418B基板为细小等轴晶组织。基板与蜂窝之间存在宽度约2 μm的界面层,其成分与基板相近。接头断口焊合区面积随电流的增大而增大,且在高电流下焊合区焊痕呈蝴蝶状分布。在电阻定位焊工艺参数中,焊接电流对接头强度的影响最为显著,其次为焊接压力,焊接时间的影响程度相对较弱。得到的最优参数组合如下:焊接时间为2 ms,焊接电流为4.5 kA,焊接压力为17.5 N。在该参数下能够获得最高的接头平均抗拉载荷(123.76 N)。

蜂窝密封;电阻定位焊;焊接工艺;接头界面;接头断口焊合区

在航空发动机和燃气轮机中,为了减小转子叶片顶端与密封环之间的间隙,减少轴向漏气,提高发动机的效率和推力,通常采用蜂窝密封[1-3]。蜂窝密封是一种先进的密封技术,属于非接触式动态密封[4-6],具有减震和增效的双重作用[7]。

蜂窝密封组件通常采用真空钎焊将蜂窝带焊接在密封环内表面[8-11]。蜂窝带是由正六面体形状的蜂窝孔规则排列而成[12-14];密封环通常为多台阶面的环状结构。为了防止蜂窝与密封环在钎焊过程中发生移位,在钎焊前要将蜂窝与密封环进行定位,常用的定位方法为夹具定位和焊接定位[15]。夹具定位法有较大的局限性[16]。蜂窝带和密封环不是同种材料,而且零件材料与夹具材料也不相同,不同材料的热膨胀系数差异将会导致蜂窝组件在钎焊时产生移位,特别是不能保证钎焊间隙,导致钎焊合格率低。同时,定位用夹具的结构相当复杂,装配费时费力。目前,大都采用氩弧定位点焊辅助夹具加紧的方式进行钎焊前的定位装夹。文献[17]研究了GH3030蜂窝材料和1Cr18Ni9Ti不锈钢基板之间的真空钎焊,研究表明,在使用夹具前,仍需要将蜂窝与钢板预先进行点焊以定位。

电阻焊定位属于刚性连接,定位焊后不需要再使用夹具,可有效提高装配效率,但该方面的研究相对较少,已有的文献较多采用的焊接方式是储能焊[11,13,15,16],但其焊接质量较难控制,易出现蜂窝表面烧伤和蜂窝芯壁熔断的现象[18-19]。随着科学技术的发展,精密电阻焊技术的应用越来越广泛[20-21],与原储能定位焊相比,精密电阻焊的焊接电流、焊接压力等工艺参数精准可控,且可以保障焊接质量。李远波等[22]研究了M51高速钢和高强弹簧钢B318的异种钢精密电阻焊,分析了焊接电流对接头剪断力和热影响区大小的影响,研究发现,该方法可实现焊接工艺参数(如焊接电流、焊接时间等)的精准控制,并能够保证接头质量。蜂窝密封结构具有特殊性,针对该类结构的电阻定位焊的技术难度较大,相关设备及工艺被国外厂商所垄断,国内目前仍在摸索阶段。

为了探索蜂窝电阻定位焊的焊接工艺,实现其生产应用,本文采用精密电阻焊机进行电阻定位焊试验,并设计了正交试验,通过接头的正拉力来优化工艺参数,系统分析焊接参数对接头性能的影响规律,以期为蜂窝与基板的电阻定位焊提供参考。

1 试验

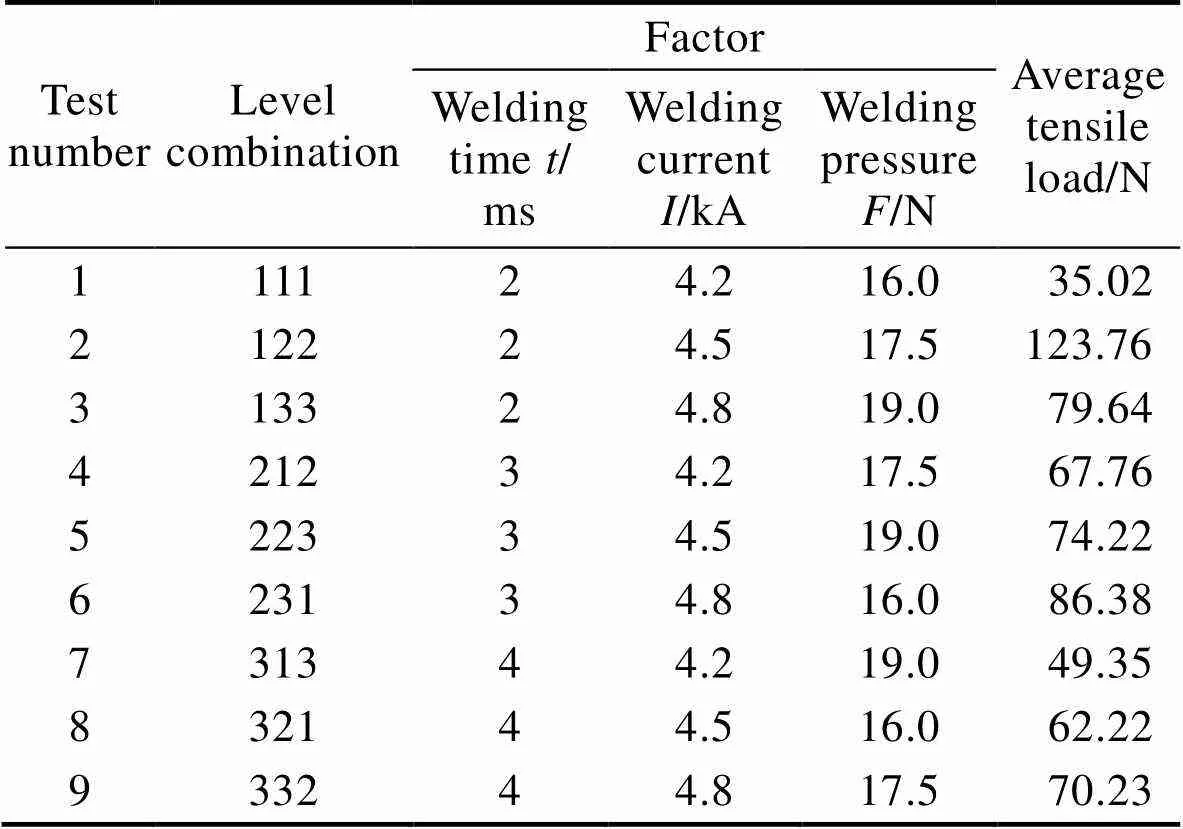

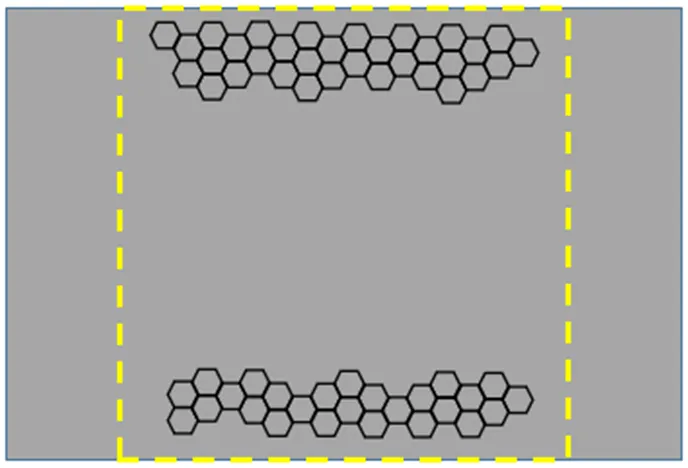

试验选用的蜂窝带具体参数如下:六方形蜂窝芯的壁厚为0.05 mm、格边长为0.3 mm、材质为GH3536;蜂窝带的外形尺寸为15 mm×10 mm×4.2 mm。基板材料为K418B高温合金,尺寸为15 mm×10 mm×2.5 mm。试验材料的具体化学成分如表1所示。在进行电阻定位焊之前均采用砂纸对蜂窝结构和基板的两面进行打磨,以确保焊接面的平整以及待焊件与上、下电极间接触良好,焊接示意图如图1所示。电阻定位焊试验设备采用法国SoudaX精密电阻焊机。

表1 实验材料的化学成分

Tab.1 Chemical composition of the experimental materials wt.%

图1 蜂窝电阻定位焊示意图

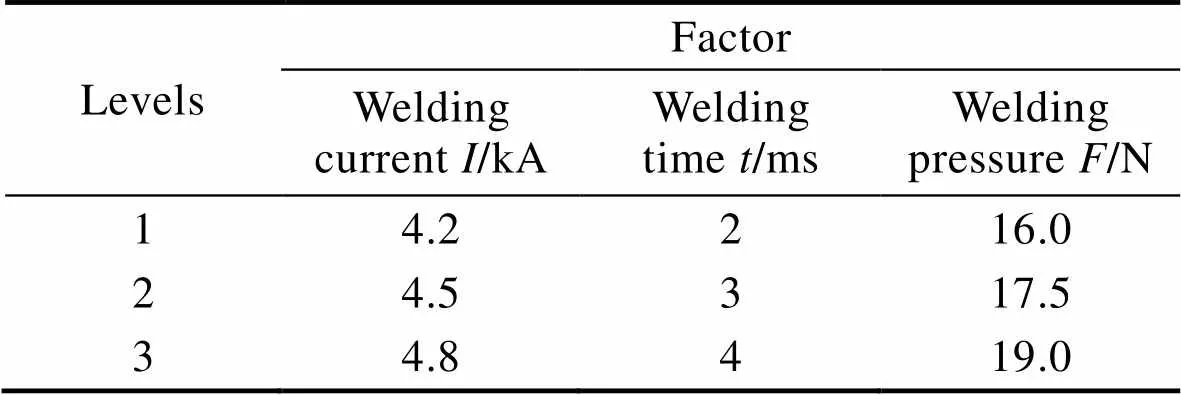

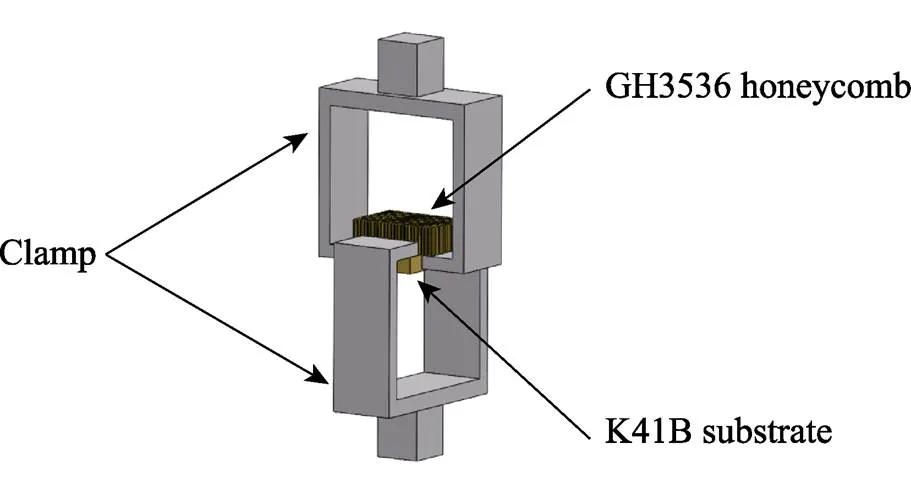

通过预试验发现,当焊接电流大于5 kA时,容易出现蜂窝表面烧伤和蜂窝芯壁熔断的现象,因此,设定焊接电流低于5 kA。以焊接电流()、焊接压力()及焊接时间()为因素,每个因素选取3个水平设计正交试验,分析焊接参数对蜂窝定位焊接头强度的影响,进而实现焊接参数的优化。正交试验的因素和水平如表2所示,试验参数设置如表3所示。

表2 因素水平表

Tab.2 Level of factors

表3 实验参数

Tab.3 Experimental parameters

采用INSTRON电子万能材料试验机对蜂窝电阻定位焊接头进行抗拉强度测试,每个接头的抗拉强度均测试3组,取平均值作为该参数下的接头强度,接头抗拉强度试验装置示意图如图2所示。采用影像测量仪对界面断口的宏观形貌进行观测,分析焊合区的分布规律。采用飞纳Phenom台式扫描电镜对接头的微观组织进行分析,同时采用EDS分析接头界面区的元素分布与扩散情况。

图2 接头抗拉强度试验装置示意图

2 结果与分析

2.1 焊接工艺参数的优化

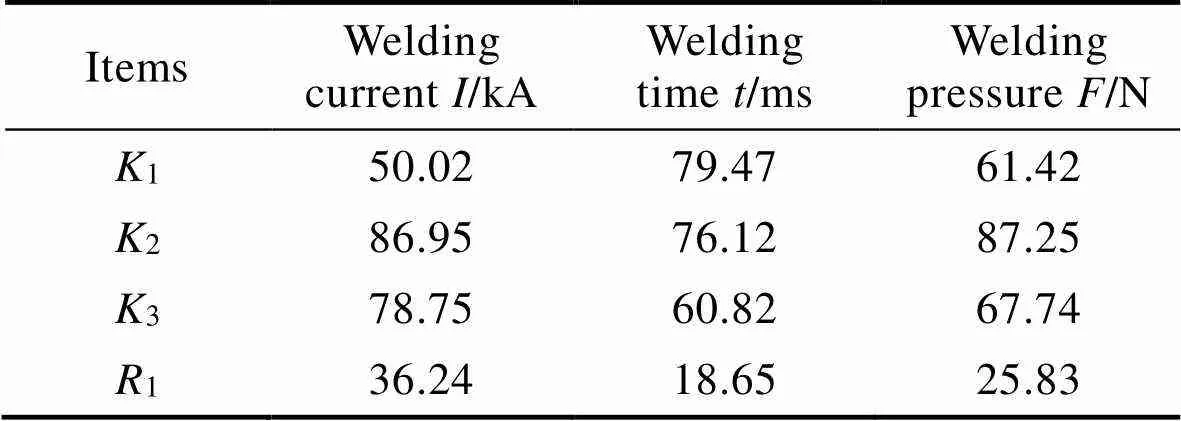

由表3可知,2号试样的正拉力最高,为123.76 N。为了确定各因素的影响程度,本文采用极差法来确定各因素组合的最优方案。正交试验接头抗拉载荷极差分析结果如表4所示,其中1、2、3分别为同一水平下因素指标的平均值,1为极差。由正交试验接头抗拉载荷的极差分析结果可知,在所选定的3个因素中,对蜂窝定位焊接头强度影响最大的因素为焊接电流,其次是焊接压力,最后是焊接时间,即3个因素按对试验结果影响程度由大到小的顺序依次为、、。该规律也与焦耳定律(热输入与电流的二次方成正比)相符。在采用其他材质的电阻焊研究中也存在相似规律。刘阳[23]在研究Cu丝与镀Au层微电阻焊互连时,通过极差分析得出焊接电压(电流)对接头性能(拉力)的影响最大、电极压力的影响次之、焊接时间的影响最小的结论。

表4 正交试验接头抗拉载荷极差分析结果

Tab.4 Extreme difference analysis results of orthogonal experimental joint tensile load

2.2 接头断口

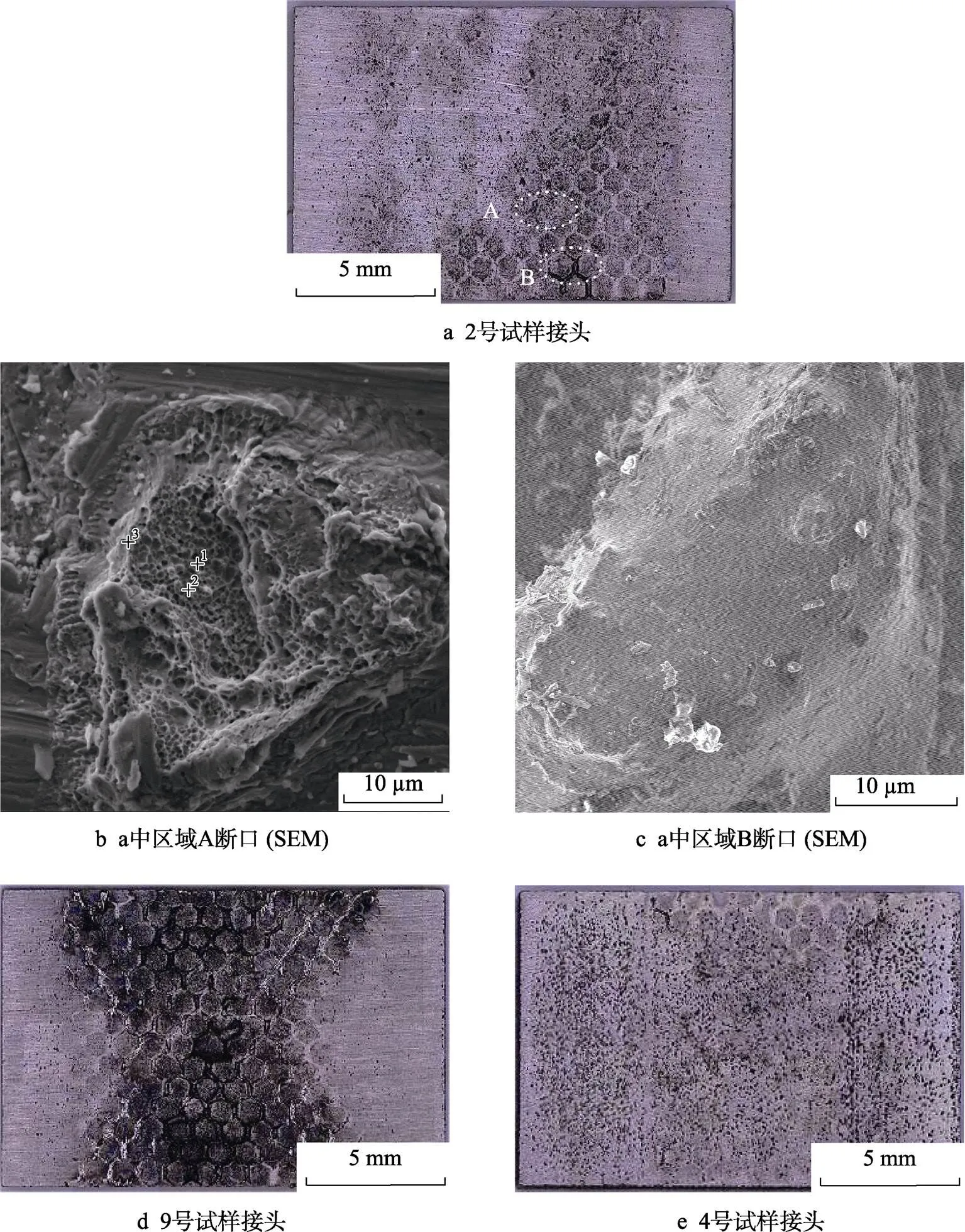

蜂窝定位焊接头断口宏观形貌与SEM图如图3所示。对比图3a、图3d和图3e并结合表3可知,随着热输入的增大,结合面上的断裂残留增加,但接头的抗拉力却是先增大后减小,很明显,随着热输入的增大,蜂窝与基板的结合面积增大,接头的抗拉力也增大。但是,热输入过大会导致接头抗拉力减小。为了分析其中原因,对图3a中的不同区域进行详细分析。

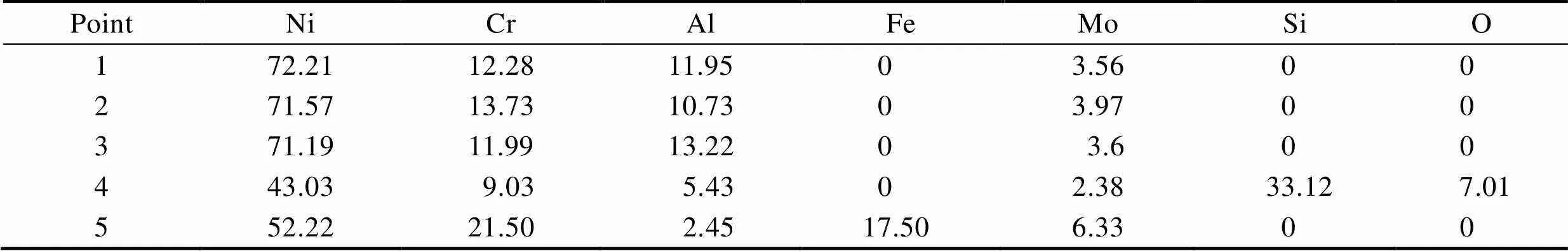

图3b中的点1~3相应的EDS点扫描分析结果如表5所示。由图3b可知,区域A断口处存在许多小韧窝和部分撕裂棱,并出现了部分解理面,因此可以认为该接头的断裂形式为以韧窝断裂为主的韧-脆混合断裂。点1~3的EDS分析结果表明,与母材GH3536相比,Ni、Cr、Fe元素含量变化并不明显,Mo元素含量减少,特别是在点1位置的撕裂棱处,Mo元素含量明显减少。在撕裂棱的点1处,Al含量变化不明显;而在韧窝内的点2、点3处,Al元素含量明显增多。成分分析结果表明,区域A和区域B均存在一定的峰位材料残留。综合断口微观形貌和成分分析结果可知,区域A对应的失效形式为拉断。由图3c可知,在区域B的断口处没有发现明显的韧性断裂形貌,且微观组织的轮廓较为圆滑,分析认为,该处的失效形式为熔断。过高的焊接电流会造成接头界面熔断数量增加,图3a中有对应的蜂窝残留的断口区域,即同时存在熔断区和拉断区。分析极差结果可知,焊接电流的影响最大,焊接压力的影响次之,焊接时间的影响最小。当焊接电流过大时,熔断区占比增大;当焊接电流过小时,焊合区面积过小。在焊接时间2 ms、焊接电流4.5 kA、焊接压力17.5 N参数下,拉断区(即焊合区面积)占比最大,因此其性能最佳。在本研究中,存在一个适中的焊接电流(4.5 kA),能够在产生较少熔断的同时增大焊合区面积。

图3 焊接接头断口形貌和微观组织

表5 图3b中各点EDS分析结果

Tab.5 Results of EDS analysis for each point in Fig.3b at.%

2.3 接头界面的微观组织

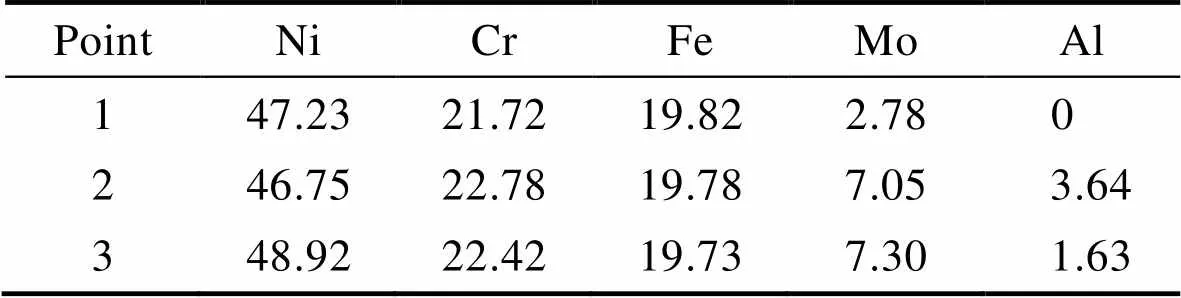

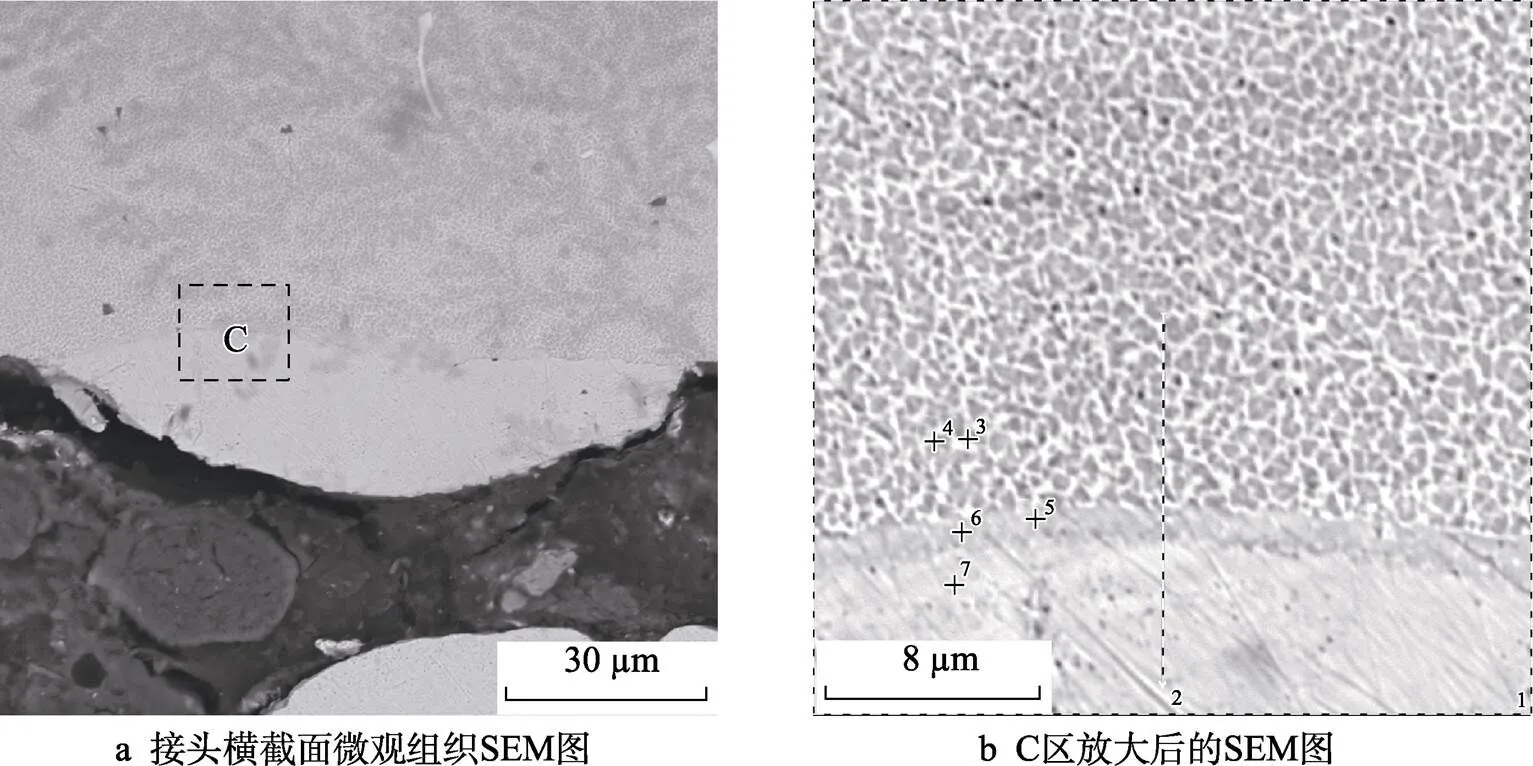

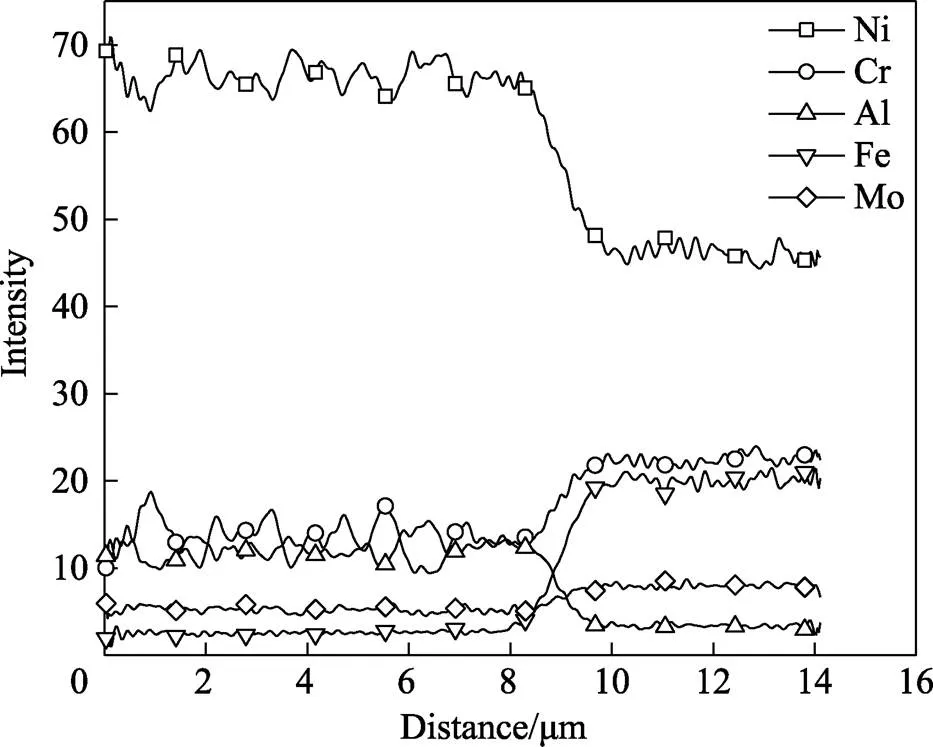

对图3a中区域A处的横截面微观组织进行分析,得到的界面微观组织如图4所示。蜂窝与基板的完整结合界面在图4a的C区位置。由图4b可知,细小而均匀的等轴晶粒区域为基板K418B,主要由γ相和γ'相[24]组成。在基板与蜂窝之间存在一个厚度约2 μm的界面层,如图4b中黑色虚线所示。为了分析界面层元素的分布与扩散情况,对图4b所在区域进行面、线和点扫描,线扫描和点扫描的位置已在图4b中标出。

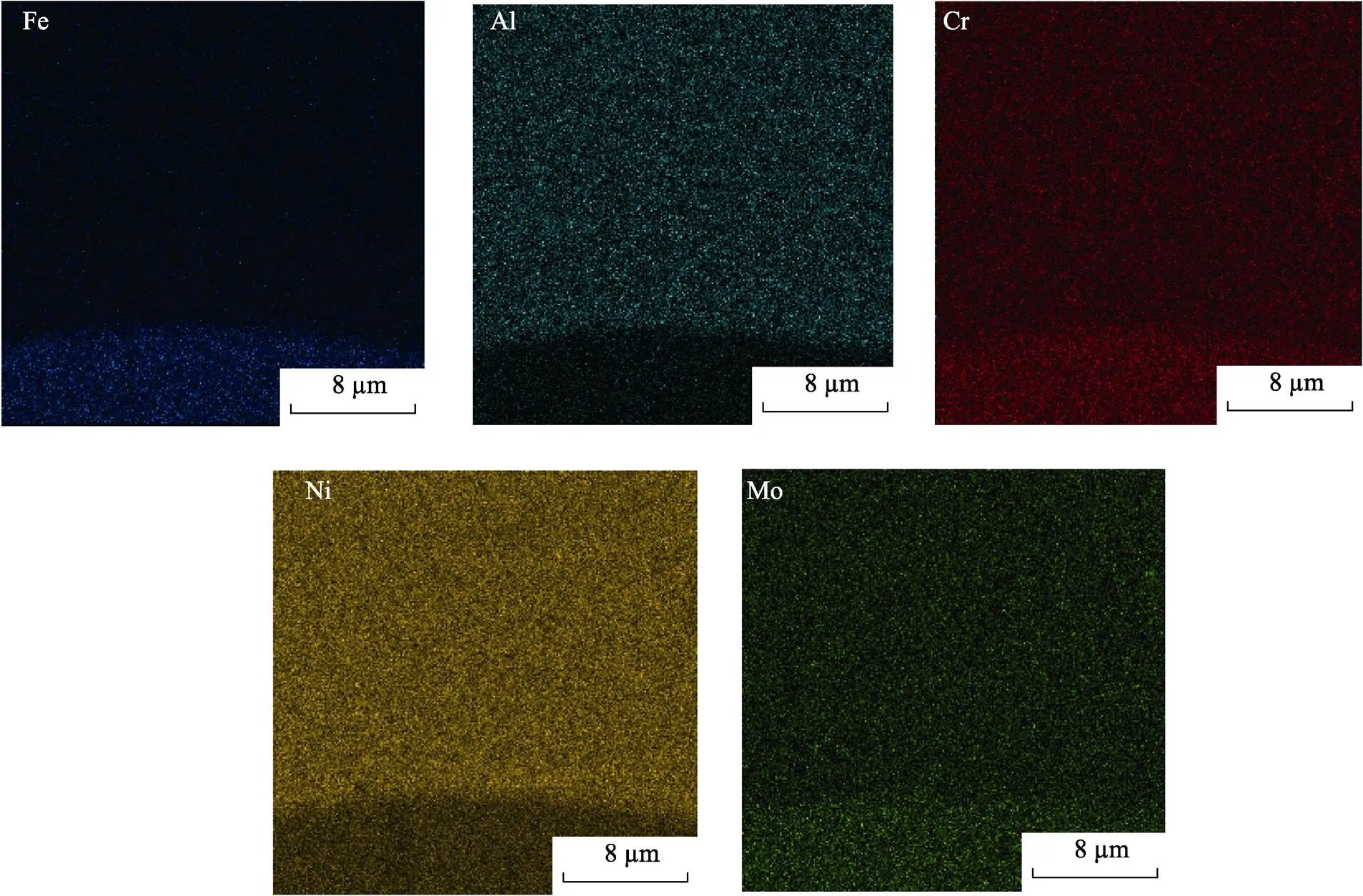

面扫描的主要元素为Ni、Cr、Al、Fe、Mo,其结果如图5所示,可以明显观察到蜂窝GH3536中Cr、Fe、Mo元素的含量高于基板K418B中的,而Ni、Al元素的含量低于基板K418B中的。界面线扫描结果如图6所示,扫描方向为由基板K418到GH3536方向。从基板K418B到蜂窝GH3536,Ni、Al元素含量明显降低,Cr、Fe元素含量明显增高,Mo元素含量增加不明显。分析图4b与成分点扫描结果可知,点1和点2都是母材部位,所以其元素含量与表1中基板K418B的元素含量相近,其中Al含量偏高;点3在界面层位置,其元素种类、含量与点1、点2的相近。由线扫描结果可知,Ni、Cr、Al、Fe、Mo元素产生的剧烈变化区间宽度为2 μm左右,这与SEM中观察到的界面层宽度相符。在界面层处可能存在与基板相同的相组织,其元素扩散发生在界面层与蜂窝GH3536之间。

图4 蜂窝定位焊接头界面微观组织的SEM图片

表6 图4b中各点EDS分析结果

Tab.6 Results of EDS analysis for each point in Fig.4b at.%

图5 蜂窝与基板(K418B)接头面扫描结果

图6 蜂窝与基板(K418B)接头线扫描结果

2.4 焊合区的演变

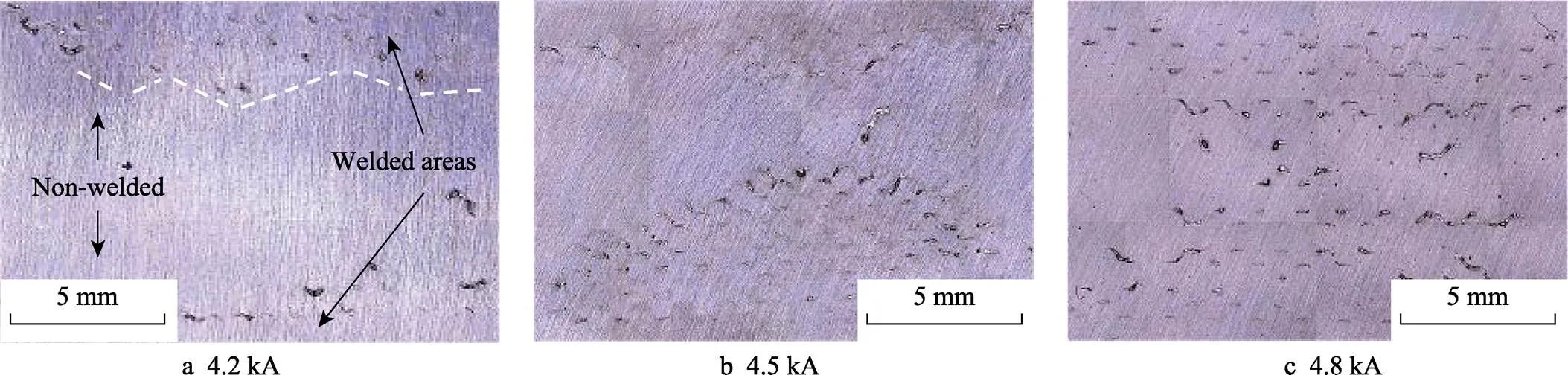

不同焊接电流下接头断口的宏观形貌如图7所示,可以看到蜂窝在基板上残留的痕迹。在电阻热的作用下,蜂窝与基板形成了连接,由图3a可知,在拉伸强度测试中,蜂窝壁被拉断,残留在基体表面,形成了焊合区。当焊接电流为4.2 kA时,蜂窝在基板上的残留位置如图7a所示,可以看到,在焊接过程中,蜂窝在基板上下两侧接触得更紧密,由电流的集肤效应可知,两侧的焊接电流更大,因此,焊合区集中在界面接触区域的两侧。如图7b所示,随着电流的增大,热输入量增大,焊合区逐渐由上下两侧向中间扩大。该现象主要是由于两侧的产热逐渐向中间传导,使中间温度升高,达到产生连接的热条件。如图7c所示,随着焊接电流的继续增大,焊合区的整体面积也越来越大,因产热分布不均匀(两侧较多,中间较少),最终焊合区焊痕呈现蝴蝶状分布。有相关研究报道了电阻焊中的热量(温度)分布情况:隋英杰[25]针对304不锈钢薄板电阻点焊进行了温度场模拟,结果表明,焊接温度场在横向和纵向上均以焊缝中心为对称轴呈对称分布。在该研究中,焊接电流对接头力学性能和外观质量的影响最大。

参照断口宏观形貌(见图7),绘制了蜂窝残留区即焊合区随电流演变的示意图,如图8所示。图8中虚线方框区域表示蜂窝与基板接触区域。由焦耳定律可知:随着焊接电流的增大,焊接热输入量增大,焊合区的面积也增大。当焊接电流为4.2 kA时,蜂窝在基板上的残留(焊合)位置如图8a所示,可以看到,位于基板上下两侧,焊合区面积最小;随着电流的增大(4.5 kA,4.8 kA),热输入量增大,蜂窝在基板上的残留区域由上下两侧逐渐向中间扩大,焊合区的面积也随之增大,也就造成了焊合区焊痕呈现蝴蝶状分布的现象。Pawar等[26]对BH钢进行了电阻点焊实验和有限元模拟,结果表明,随着焊接电流的增大(从5 kA增至7 kA),焊接接头(搭接)处的熔核直径和厚度都会增大。焊接电流对材料属性不会产生显著影响,但能够通过影响熔核尺寸从而对焊接接头的力学性能产生影响;随焊接电流的增大,熔核直径和厚度增大,搭接剪切强度随之增大。综上所述,高电流区对应高热输入、焊合区分布随电流变化的根本原因在于因接触紧密程度不同而造成的电流在界面处不均匀分布。

图7 不同焊接电流下接头断口的宏观形貌

a 4.2 kA b 4.5 kA c 4.8 kA

图8 不同焊接电流的断口焊合区分布示意图

Fig.8 Schematic diagram of the welding zone on fracture surfaces under different welding current

3 结论

对蜂窝GH3536与基板K418B定位焊接头的正拉力进行了极差分析,并对焊合区分布规律进行了研究,对接头的微观组织及元素分布进行了分析,得出以下结论:

1)蜂窝GH3536与基板K418B定位焊的最佳工艺参数如下:焊接时间为2 ms,焊接电流为4.5 kA、焊接压力为17.5 N。各参数按对试验结果的影响由大到小的顺序依次为焊接电流、焊接压力、焊接时间。随着热输入的增大,接头的抗拉力呈先增大后减小的趋势,当热输入过大时,局部蜂窝熔断。

2)蜂窝GH3536与基板K418B形成了冶金结合,在界面处存在元素扩散,其中Ni、Cr、Al、Fe元素扩散明显,并形成了宽度约2 μm的界面层。

3)蜂窝GH3536与基板K418B定位焊接头断口的焊合区面积随电流的增大而增大,且焊合区焊痕多呈蝴蝶状分布。随着电流的增大,焊合区逐渐由上下两侧向中间扩大,并与电流强度的分布变化相对应。

[1] 陈娇, 罗桦, 贺戬, 等. 航天用镍基高温合金及其激光增材制造研究现状[J]. 精密成形工程, 2023, 15(1): 156-169.

CHEN J, LUO H, HE J, et al. Research Status of Nickel-Based Superalloy for Aerospace Field and Its Laser Additive Manufacturing Technology[J]. Journal of Netshape Forming Engineering, 2023, 15(1): 156-169.

[2] 刘明亮, 李九霄, 张静雯, 等. 基于数值模拟的K418B高温合金精密铸件组织与性能研究[J]. 精密成形工程, 2023, 15(8): 129-138.

LIU M L, LI J X, ZHANG J W, et al. Microstructure and Properties of Precision Castings of K418B Superalloy Based on Numerical Simulation[J]. Journal of Netshape Forming Engineering, 2023, 15(8): 129-138.

[3] 刘梦飞, 姚志浩, 董建新. 数值模拟在整铸涡轮精密成形中的应用现状[J]. 精密成形工程, 2021, 13(1): 35-43.

LIU M F, YAO Z H, DONG J X. Application Status of Numerical Simulation in Precision Forming of Block Casting Turbine[J]. Journal of Netshape Forming Engineering, 2021, 13(1): 35-43.

[4] ZENGIN İ, ERDOĞAN B. Numerical Analysis of Geometry and Operating Conditions in Combined Honeycomb and Inclined Labyrinth Sealing Elements[J]. Progress in Computational Fluid Dynamics an International Journal, 2023, 23(1): 1-12.

[5] JO S Y, HUR M S, MOON S W, et al. Numerical Study on the Leakage Characteristics of a Stepped Labyrinth Seal with Mixed Honeycomb Cell Diameters[J]. Journal of Mechanical Science and Technology, 2023, 37(1): 465-475.

[6] 姚洁, 孟继纲, 胡永, 等. 离心压缩机蜂窝阻尼密封动力特性及转子稳定性[J]. 润滑与密封, 2022, 47(10): 191-196.

YAO J, MENG J G, HU Y, et al. Dynamic Characteristics and Rotor Stability of Honeycomb Damping Seal for Centrifugal Compressor[J]. Lubrication Engineering, 2022, 47(10): 191-196.

[7] AI S G, MAO Y, PEI Y M, et al. Study on Aluminum Honeycomb Sandwich Panels with Random Skin/Core Weld Defects[J]. Journal of Sandwich Structures & Materials, 2013, 15(6): 704-717.

[8] KRYSTEK K, DUL I, MOTYKA M. Influence of Vacuum Brazing Temperature on the Microstructure of an Inconel 783 Superalloy Joint with a Honeycomb Sealing Made of Hastelloy X Superalloy[J]. Welding Technology Review, 2019, 91(9): 27-37.

[9] JING Y, GUO S, HAN J, et al. Fabrication and Compressive Performance of Plain Carbon Steel Honeycomb Sandwich Panels[J]. Journal of University of Science and Technology Beijing, 2008, 15(3): 255-260.

[10] SPORER D, FORTUNA D. Selecting Materials for Brazing a Honeycomb in Turbine Engines[J]. Welding Journal, 2014, 93(2): 44-48.

[11] KYZY S U, VÖLKL R, MUNZ O, et al. The Effect of Brazing on Microstructure of Honeycomb Liner Material Hastelloy X[J]. Journal of Materials Engineering and Performance, 2019, 28(4): 1909-1913.

[12] COHAL V. Spot Welding of Honeycomb Structures[J]. IOP Conference Series Materials Science and Engineering, 2017, 227(1): 012029.

[13] SADIA S E, BAKHY S, JWEEG J. Effects of Spot Welding Parameters on the Shear Characteristics of Aluminum Honeycomb Core Sandwich Panels in Aircraft Structure[J]. Test Engineering and Management, 2020, 83: 7244-7255.

[14] HUANG X, RICHARDS L. Activated Diffusion Brazing Technology for Manufacture of Titanium Honeycomb Structures-a Statistical Study[J]. Welding Journal, 2004, 83(3): 73-81.

[15] 张敏. 蜂窝焊接工艺研究[C]// 陕西省焊接学术会议论文集, 西安, 2006: 37-40.

ZHANG M. Research of Honeycomb Jointing Technology Study on Technology of Honeycomb Jointing[C]// Proceedings of Shaanxi Provincial Welding Academic Conference, Xi'an, 2006: 37-40.

[16] 孔庆吉, 杜静, 郑国良. 蜂窝密封结构真空钎焊与修理技术[J]. 金属加工(热加工), 2013(24): 55-57.

KONG Q J, DU J, ZHENG G L. Vacuum Brazing and Repair Technology of Honeycomb Sealing Structure[J]. MW Metal Forming, 2013(24): 55-57.

[17] 付强. GH3030蜂窝密封产品钎焊工艺及性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2016: 38-39.

FU Q. Study on Brazing Process and Properties of GH3030 Honeycomb Seal Products[D]. Harbin: Harbin Institute of Technology, 2016: 38-39.

[18] 刘玉婵, 敖斌. 蜂窝薄带钎焊工艺技术研究[C]// 中国航空学会2010年第七届动力年会论文摘要汇编, 贵阳, 2010: 122.

LIU Y C, AO B. Research on Brazing Technology of Honeycomb Thin Strip[C]// Summary of Papers of the 7th Annual Conference on Power of China Aeronautical Society in 2010, Guiyang, 2010: 122.

[19] 呼延新岗, 梁养民, 王琼波, 等. 进口蜂窝钎焊与国产蜂窝真空钎焊研究[C]// 陕西省焊接学术会议论文集, 西安, 2008: 117-121.

HUYAN X G, LIANG Y M, WANG Q B, et al. Research on Imported Honeycomb Brazing and Domestic Honeycomb Vacuum Brazing[C]// Proceedings of Shaanxi Welding Academic Conference, Xi'an, 2008: 117-121.

[20] 李远波, 崔志远, 郭松名. 微细线材微型电阻焊技术研究进展[J]. 精密成形工程, 2020, 12(4): 55-64.

LI Y B, CUI Z Y, GUO S M. Research Progress of Resistance Mircrowelding Technology for Fine and Ultra-Fine Wires[J]. Journal of Netshape Forming Engineering, 2020, 12(4): 55-64.

[21] 王新, 曹彪, 杨凯. 晶体管式精密电阻点焊电源的设计[J]. 焊接, 2018(4): 51-56.

WANG X, CAO B, YANG K. Design of Transistor Precision Resistance Spot Welding Power Supply[J]. Welding & Joining, 2018(4): 51-56.

[22] 李远波, 吴德成, 刘国跃, 等. 焊接电流对M51/B318异种金属精密电阻焊接头质量的影响[J]. 焊接学报, 2019, 40(5): 73-78.

LI Y B, WU D C, LIU G Y, et al. Influence of Welding Current on the Quality of M51/B318 Dissimilar Metal Precision Resistance Welding Joint[J]. Transactions of the China Welding Institution, 2019, 40(5): 73-78.

[23] 刘阳. Cu丝与镀Au层互连微电阻焊工艺及其可靠性研究[D]. 哈尔滨: 哈尔滨工业大学, 2016: 23-24.

LIU Y. Study on Micro-Resistance Welding Technology and Reliability of Interconnection between Cu Wire and Au Plating Layer[D]. Harbin: Harbin Institute of Technology, 2016: 23-24.

[24] 罗学军, 王珏, 赵巍, 等. FGH91粉末高温合金与K418B铸造叶环热等静压扩散连接研究[J]. 粉末冶金技术, 2021, 39(4): 291-29.

LUO X J, WANG J, ZHAO W, et al. Research on Diffusion Bonding of FGH91 Powder Metallurgy Superalloy and K418B Castedblade by Hot Isostatic Pressing[J]. Powder Metallurgy Technology, 2021, 39(4): 291-296.

[25] 隋英杰. 304不锈钢薄板夹层电阻点焊工艺及温度场模拟研究[D]. 哈尔滨: 哈尔滨工业大学, 2020: 22-25.

SUI Y J. Study on Resistance Spot Welding Technology and Temperature Field Simulation of 304 Stainless Steel Sheet Sandwich[D]. Harbin: Harbin Institute of Technology, 2020: 22-25.

[26] PAWAR S, SINGH A K, PARK K S, et al. Effect of Welding Current on the Microstructural Evolution and Lap-shear Performance of Resistance Spot-welded 340BH Steel[J]. Materials Characterization, 2023, 203: 113126.

Resistance Positioned Welding Process of Honeycomb and K418B High-temperature Alloy

HUANG Bin1, XU Xiangbo2,LIU Hanming2,DENG Lipeng2, LIU Qiang2,HUANG Yongde2*

(1. AECC South Industry Company Limited, Hunan Zhuzhou 412000, China; 2. School of Aviation Manufacturing Engineering, Nanchang Hangkong University, Nanchang 330063, China)

The work aims to obtain the optimal process parameters for the resistance positioned welding of the honeycombs and improve the mechanical properties of the welded joint. The orthogonal experimental method was used to carry out a series of electric resistance welding tests on GH3536 honeycomb (15 mm×10 mm×4.2 mm) and K418B substrate (15 mm×10 mm× 2.5 mm), and the main welding process control parameters included the current, the time, and the pressure. Tensile strength tests were conducted on the welded joints, and the effect of process parameters on the mechanical properties of the joints was analyzed systematically. The fracture morphology and the failure mode of the tensile specimens were observed by optical microscopy and scanning electron microscopy (SEM). The interface element distribution of welded joints was analyzed by the energy dispersive spectroscopy (EDS) probe equipped in the SEM. The highest average tensile load of the positioned welding series joint specimens of GH3536 honeycomb and the K418B substrate was 123.76 N. The K418B substrate at the joint interface had fine equiaxed crystal structure. An interface layer with a width of approximately 2 μm existed between the substrate and the honeycomb, and its composition was similar to that of the substrate. The welding zone of the joint fractures increased with the increase of current, and the welding zone showed a butterfly-shaped distribution under the high current. Among the various resistance positioned welding process parameters, the welding current has the most significant impact on the joint strength, followed by the welding pressure, and the effect of welding time is relatively weak. The optimal combination of parameters is as follows: welding time of 2 ms, welding current of 4.5 kA, and welding pressure of 17.5 N. Under this combination, the highest average tensile load (123.76 N) can be obtained.KEY WORDS: honeycomb sealing; resistance positioned welding; welding process; joint interface; welding zone of the joint fracture

10.3969/j.issn.1674-6457.2024.01.016

TG44

A

1674-6457(2024)01-0140-08

2023-07-12

2023-07-12

江西省优势科技创新团队重点项目(20181BCB19002)

Key Projects of Jiangxi Superior Science and Technology Innovation Team(20181BCB19002)

黄斌, 徐相波, 刘汉明, 等. 蜂窝与K418B高温合金电阻定位焊工艺研究[J]. 精密成形工程, 2024, 16(1): 140-147.

HUANG Bin, XU Xiangbo, LIU Hanming, et al. Resistance Positioned Welding Process of Honeycomb and K418B High- temperature Alloy[J]. Journal of Netshape Forming Engineering, 2024, 16(1): 140-147.

(Corresponding author)