立上电弧增材制造板件的成形精度影响与优化

陈昌荣,唐宝林,叶宇杰,练国富,黄旭

钢铁成形

立上电弧增材制造板件的成形精度影响与优化

陈昌荣a,b,唐宝林a,b,叶宇杰c,练国富a,b,黄旭a,b

(福建理工大学 a福建省智能加工技术与装备重点实验室 b机械与汽车工程学院 c材料科学与工程学院,福州 350118)

针对悬臂结构立焊位置成形质量差的问题,本研究旨在探究电弧增材制造工艺参数对悬臂结构多道搭接质量及组织的影响规律,以实现悬臂结构工艺参数的预测与优化,从而提高多道搭接焊道表面质量与内部组织性能。采用响应面Box-Behnken方法,分析焊接电流、焊接电压和偏移量对焊接接头成形与性能的影响规律,建立了工艺参数与焊接接头响应指标的数学模型。试验结果表明,表面平整度与焊接电压成正比,与搭接率成反比;偏移量的增加先使总高减小,然后有所增加,而焊接电流与总高成正比;偏心率与焊接电流成正比,与搭接率成反比。以平整度大、总高大、偏心率接近于1为优化目标,最佳工艺参数为电流85.4 A,电压22 V,偏移量为3 mm。与预测值相比较,实际值的平整度、总高和偏心率的误差率分别为0.48%、4.40%和1.89%。研究还探究了单道多层焊接接头组织性能与工艺参数的关系,发现了焊接热影响重合区组织细化的现象。研究结果验证了所构建数学模型的可靠性,对改善高难度悬臂结构制造的形貌以及提高成形质量具有重要的指导意义。

电弧增材制造;立上位置;响应面法;成形质量;平整度

电弧增材制造技术(Wire and Arc Additive Manufacturing,WAAM)利用焊接电弧作为热源,加热熔化金属丝材,并通过三维模型设计和模型数据进行分层处理。借助送丝系统、机械臂等设备,控制焊枪按照规划轨迹运动,自下而上逐层熔覆,形成实体构件。最后,通过后处理加工实现零件制造的过程[1-4]。WAAM具有高热输入、较高自由度和快速成形的特点,适用于制造大尺寸复杂构件。相比其他增材技术,WAAM具有无可比拟的效率和成本优势[5-6]。WAAM能实现多功能梯度构件的整体制造,悬臂结构是整体构件中较难以控制制造的一种。悬臂结构具有部分自由悬挂、空间延伸性、减少材料支撑、良好的弯曲性和承载能力等特点,在轨道交通、医疗仪器、汽车工业等领域发挥着重要作用。然而,悬臂结构的制造仍然面临材料选择和性能控制、工艺参数的精确控制与优化,以及后处理和表面处理等问题。在悬臂结构制造中,立上位置的成形是不可或缺的一环。因此,针对工艺参数和表面质量问题,研究立上位置沉积工艺显得尤为重要。

在立焊位置,液态熔池在重力作用下出现下趟倾向,容易产生焊瘤,导致焊缝成形较差,从而影响接头质量。王后孝等[7]、杨宗辉[8]、韩永全等[9]利用变极性穿孔等离子弧焊具有的能量集中、电弧挺度大、焊后变形小、气孔与夹渣物少等特点,作为铝合金立焊的理想焊接工艺,通过改进起弧系统的控制与检测,得到了到主焊接阶段的稳定过渡,从而保证了立焊稳定性与焊接质量。Cretteur等[10]、Fujinaga[11]、Sugihashi等[12]利用激光焊具有的稳定熔池、功率密度高、热影响区窄、焊后变形小等优点,用于全位置焊接,研究了立焊位置的锁孔行为与焊道内部夹渣,通过避免金属能量扩散来稳定熔池,有利于减少焊接气孔,得到较大熔深,具有更广的工艺适应性。Chen等[13]研究了激光-MAG复合焊接过程中不同焊接位置液滴的转移,通过激光光源的高速视频摄影,分析了液滴直径、转移模式和转移频率。结果表明:液滴的撞击位置主要受电磁力和重力的影响,垂直位置的熔滴撞击在熔池驼峰上,揭示了立上位置整个焊接过程。Park等[14]通过高速成像研究了重力对脉冲GMAW中不同焊接位置熔池行为的影响,发现重力对焊接过程的影响决定了焊缝的不同形成,熔池行为对不同焊接位置的影响改变了焊缝金属中的微观结构。孟凡军等[15]建立了GMAW堆焊三维成形的单层多道搭接模型,计算了堆焊高度,修正了理论间隔与理论厚度,为三维焊接成形的自动化奠定了基础。江祥胜等[16]基于GMAW堆焊成形研究焊道搭接量模型,分析了焊道搭接量对表面平整度的影响,结果表明:在焊接电流115 A、送丝速度50 mm/s、焊接速度6 mm/s工艺参数下成形质量稳定。彭雪等[17]基于等离子电弧增材研究成形体表面平整度,加入路径规划和余高2个因素,结果表明:降低焊道余高,选择合适的搭接率和路径规划方式可在一定程度上改善表面成形的平整度。张弛等[18]在平焊位置进行单层多道增材,通过三维重构和平面拟合等方法,以送丝速度和相邻焊缝中心间距为变量,定量计算了单层多道增材表面的平整度,得出结论:当送丝速度提高、热输入量增大时,焊道相对不稳定,整体平整度较差。

综上所述,目前的研究显示,立焊工艺具有其特殊性,需要根据不同的材料来匹配适当的工艺参数。目前的研究主要集中在单道熔滴的观察上。一些研究通过使用高速摄像机观察立焊过程,发现重力是影响熔滴过渡的主要因素,熔池行为和作用力导致了不同焊缝形态和微观性能的形成。然而,大部分研究都集中在立上位置单道单层的观察和优化上,对立上单道多层的工艺参数优化和控制的研究还相对较少。此外,关于立焊工艺参数、焊道形貌评价和微观组织之间建立联系的报道也比较有限。因此,在立焊技术领域,还有许多方面需要进一步研究和探索,包括立上单道多层的工艺参数优化与控制、焊道形貌评价与微观组织之间的关系等。这些研究将有助于深入理解立焊过程的特点和机制,并为其在不同领域的应用提供更好的指导和优化方法。

本文选择熔化极气体保护焊(GMAW)作为立焊的焊接方式,具有工件受热面积小、热量较为集中的特点。为了解决立焊因重力流淌严重这一问题,使用短路过渡方法进行立焊。短路过渡具有电弧稳定、飞溅较小、熔滴过渡频率高、焊缝成形良好等优点,适用于全位置焊接[19-20]。采用响应面Box‒Behnken方法,分析焊接电流、焊接电压、偏移量对焊接接头成形与焊接质量的影响规律,建立焊接工艺参数对焊接接头响应指标(平整度、总高、偏心率)数学模型,为改善高难度悬臂制造的形貌及提高成形质量提供理论依据。

1 试验设计

1.1 试验材料

选用具有良好焊接性能的优质碳素结构钢Q235B作为焊接基板,尺寸为150 mm×150 mm×6 mm。选用导电性能良好的低合金镀铜材料H08Mn2Si作为焊丝,直径为1.2 mm。Q235B钢板与焊丝的化学成分如表1所示。

1.2 试验设备

GMAW焊接系统主要由FANUC的M-10iA工业机器人、LINCOLN的INVERTEC CV350-R焊机以及Autodrive TM 4r90送丝机组成,如图1所示。在焊接过程中,使用80%Ar+20%CO2气体作为保护气体。采用美国VRI生产的高速摄像机(Phantom)进行电弧和熔滴形态的数据采集,采集频率为2.0 kHz,自动曝光。

1.3 试验方法

响应面法(Response Surface Methodology,RSM)是一种综合试验设计和数学建模的优化方法。它通过多元二次回归方程构建自变量和目标响应之间的函数关系,以方差分析确定影响显著的因素,并运用回归分析寻找最优工艺参数[21-23]。试验采用响应面法中的Box-Behnken设计研究工艺参数对焊缝成形质量的影响规律,建立了3因素、3水平的试验方案矩阵。3个因素分别为焊接电流()、焊接电压()、偏移量()。以0、±1对因素水平进行编码,最高水平为+1,最低水平为−1,零水平为0,试验设计如表2所示。

1.4 试验方案

焊前,将试件用角磨机进行打磨处理,去除表面氧化皮等杂质,然后用丙酮擦拭,去除钢板表面的油污,以避免影响焊接质量。基板通过夹具牢靠地固定在焊接工作台上,以免由于热应力造成的翘曲。在每次焊接试验过程中,焊炬中心始终垂直于试件表面。立焊单层多道示意图,如图2,连续搭接4条焊道,每道间隔为240 s,焊接速度为20 cm/min,送丝速度为300 cm/min。在稳定试验环境情况下,保证焊丝伸出长度不变10 mm、焊枪距离基板距离恒定1 mm。

表1 低合金高强钢Q235B及焊丝的化学成分

Tab.1 Chemical composition of low alloy high strength steel Q235B and welding wire wt.%

图1 GMAW焊接系统示意图

表2 工艺参数与水平设计

Tab.2 Process parameters and horizontal design

图2 立焊单道多层焊接示意图

焊接结束后,垂直于焊接方向加工接头金相试样,对试样进行逐级粗磨、精磨和抛光,然后使用浓度为4%的硝酸酒精溶液腐蚀8~10 s。

利用Digimizer软件测出熔宽、熔高h、每两焊道中心距离P、熔覆面积m,焊道面积c,焊接接头尺寸测量指标,如图3所示。响应值选择表面平整度(),表面平整度的定义如式(1)[24]所示。当焊道接头峰谷起伏之间的高度差越大,值就越小,即焊缝的表面平整度越差;总高是每条焊道熔高总和,用来度量单层厚度,总高越大、熔深越大、熔合越好、焊接效果越好;偏心率用来表征焊道中心线偏移程度与焊接结合性,数值越接近于1表示实际焊道中心距与设置偏移量越接近,焊缝质量越稳定,定义见式(2)。试验设计及结果如表3所示。

图3 焊接接头尺寸数据测量

式中:c是焊道面积;为焊道宽度;max=MAX (1,2,3,4);1、2、3是相邻焊道中心距。

表3 试验设计及结果

Tab.3 Test design and results

2 结果与分析

2.1 方差分析

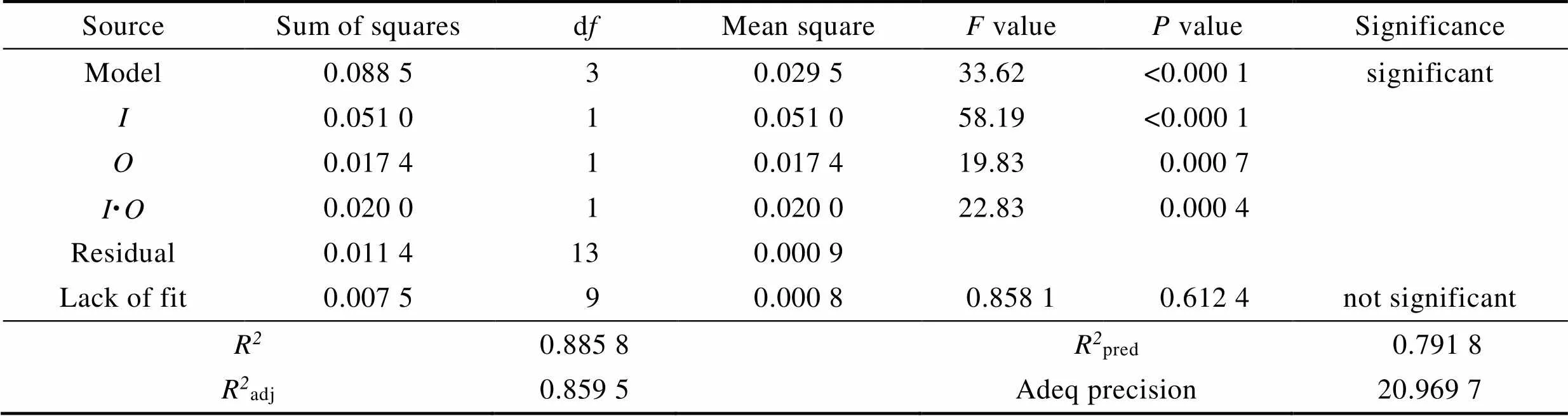

由表4中平整度的方差分析可知,模型的值(value)小于0.000 1,同时失拟项(Lack of Fit)大于0.05。该模型有效信号与噪声比值(Adeq Precision)为15.183 5,其数值远大于一般检验标准(取值为4),证明选择的模型与试验数据的拟合精度较高。模型系数为0.944 5,证明模型与数据相关性较好。调整²值和预测²值分别为0.911 3和0.818 8,两数值之差小于0.2,因此,选择的模型能够准确地揭示工艺参数与平整度的关系。

根据显著性分析可知,焊接电压、焊接电流、偏移量对平整度影响显著,同时还存在焊接电压和焊接电流的交互项、焊接电压与偏移量、偏移量的平方项对平整度影响显著。

同理,对总高、偏心率进行方差分析(表5~6)可知,模型同样满足上述要求。由显著性分析可知,焊接电流、偏移量对总高、偏心率影响显著,此外还存在焊接电流和偏移量的交互项对总高、偏心率影响显著,偏移量的平方项对总高影响显著。

表4 平整度方差分析

Tab.4 Flatness variance analysis

表5 总高方差分析

Tab.5 Total height variance analysis

表6 偏心率方差分析

Tab.6 Eccentricity variance analysis

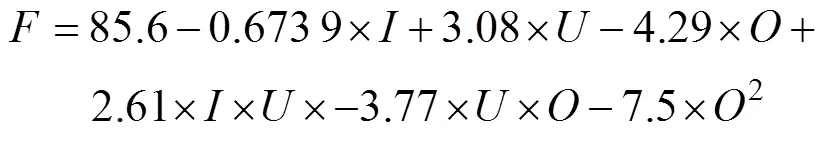

通过选定的模型对数据进行拟合分析可得,平整度()、总高()、偏心率()模型,如式(3)~(5)所示。

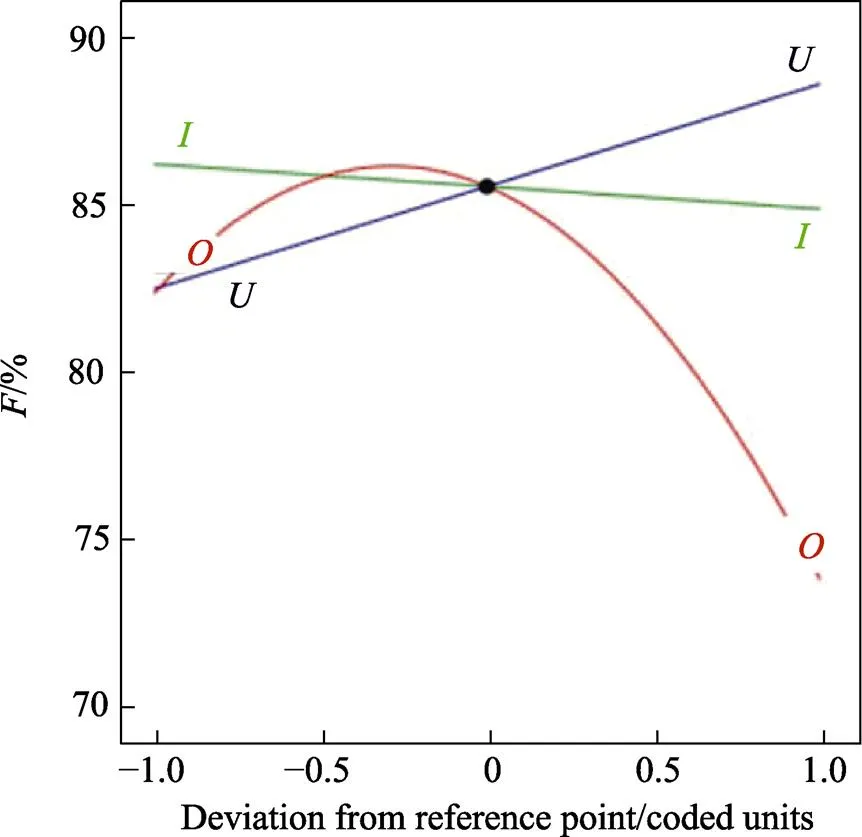

2.2 平整度分析

图4a为表面平整度残差的正态分布图。由图4a可知,残差的正态概率分布几乎在同一条直线上,说明模型拟合性好。图4b为表面平整度预测值与实际值对应关系图,预测值与试验值较吻合,因此所选模型具有较高的预测精度。图5为3个因素对表面平整度的影响规律图。平整度与焊接电流成反比,原因是:当焊接电流减少时,焊接峰值电流随之减少,电流幅度更稳定,电弧波动减少,从而产生更加稳定的熔池,平整度更好;平整度与焊接电压成正比,原因是:当焊接电压增加时,熔滴过渡频率稳定,熔池不会因滞后产生高低不平,因此平整度增加;随偏移量的增加平整度先增大后减小,原因是:当偏移量增加时,随着两焊道中心距拉开,当中心距大于对半熔宽时,将会产生有明显波谷的搭接焊道,则会使平整度降低。其中偏移量对表面平整度的影响最为显著。

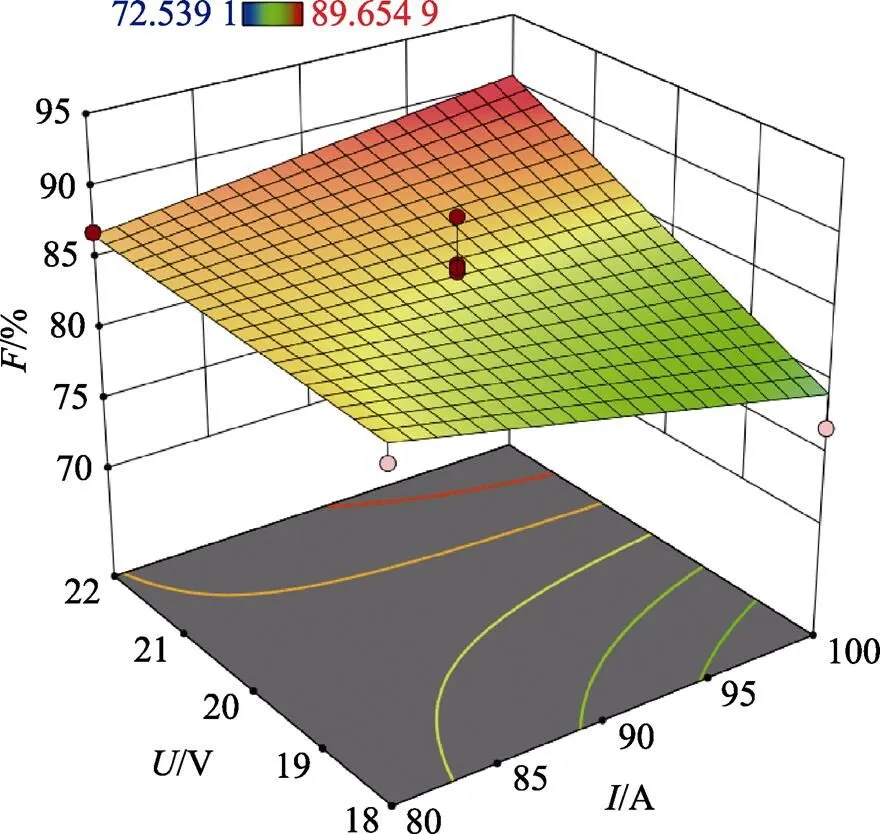

由表4可知,平整度还受到交互作用的影响。图6为平整度模型下焊接电流和焊接电压交互作用的曲面图和等高线图。图7为平整度模型下焊接电压和偏移量交互作用的曲面图和等高线图。当焊接电压较小时,平整度随电流的增大而减小,原因是:电弧压力较小,电流的增加使熔化的焊丝量增多,熔池凝固后的焊缝余高增大,导致平整度降低;当电压增大后,电弧压力随之增大,熔池在其作用下成形为更平坦的形貌,使平整度得到提升。同理,当焊接电压较小时,电弧压力较小,对熔池的流淌起不到促进作用,熔池需要更多的流淌空间,焊道的宽高比较小,在偏移量约为3.5 mm时达到最大值;当焊接电压增大后,焊道的宽高比变大,熔池流淌效果更好,在偏移量较小时平整度达到最大值。

图4 平整度模型指标

图5 各因素对平整度的影响关系

图6 I和U交互影响

图7 U和O交互影响

2.3 总高分析

图8为总高模型残差分布图和预测值与实际值分布图。模型残差及预测实际两者误差均较小,表明该模型的预测精度较高,能够准确反映模型输入与输出的关系。从图9可以看出电流和偏移量对总高的影响规律,偏移量影响最为显著,偏移量的增加使总高先减小后有所增加,原因是:当偏移量增加时,熔池搭接位置发生偏移,熔池更好地平铺开来,总高因此减少。焊接电流与总高成正比,原因是:当焊接电流较小时,焊丝的熔化量较少,形成的焊道体积较小,偏移量的增加使整体的高度迅速下降;当焊接电流增加后,焊丝熔化量增加,在同样的偏移量下,高度下降变得较为平缓,熔滴滴入溶出速度加快,熔滴在同一位置的累积更多,总高变大。

如图10所示,为总高模型下焊接电流和偏移量交互作用的曲面图和等高线图。随着焊接电流的增大与偏移量减少,总高明显增大。原因是:当焊接电流与偏移量共同作用时,焊接电流增大,焊丝熔化速度加快,更多熔滴快速融入熔池冷却形成焊接面积,而焊接速度已经固定,故第一焊道的熔高增大;另一方面,多道焊接其他焊道存在热积累,焊道内部残余的热量会使再次焊接的熔滴更好地结合,使每条焊道的熔高差距不大,最后稳定输出的总高增加。

图8 总高模型指标

图9 I与O对总高的影响关系

图10 I和O交互影响

2.4 偏心率分析

图11a为偏心率的残差正态分布图。由图11a可知,残差分布在直线附近,显示模型的残差符合正态分布,模型的误差由随机误差引起。图11b为偏心率的模型预测值与试验值对比图。数据点比较靠近=的直线,说明两者的偏差较小,模型的预测精度高。图12为因素对偏心率的影响图。由图12可知,偏心率只受焊接电流和偏移量的影响。偏心率随电流的增大而增大,随偏移量的增大而降低。图13为2个因素对偏心率的交互作用响应面图和等高线图。当电流较小(80 A)时,偏心率几乎不受偏移量的影响。原因是:电流减少时,熔滴尺寸减小,熔池流淌变得缓慢,焊道成形质量稳定,位置与设定路线吻合,对下一道焊接影响减小,偏移量的变化对偏心率影响弱化,这时偏心率主要受宽高比的影响。当电流增大到100 A时,偏心率随偏移量的减少而急剧增大。原因是:当电流增大时,熔池流淌性变好,随着流淌加剧,当重力突破表面张力时,焊道成形不受控制,势必影响下一道焊道位置,这时偏移量减少,非但没有对偏移的焊道进行补偿,反而使焊道堆积,偏离原来位置,使偏心率快速增加。

图11 偏心率模型指标

图12 I与O对偏心率的影响关系

图13 I和O交互影响

3 工艺参数优化及模型验证

为了获得平整度大、总高大、无偏心(偏心率接近于1)的焊接接头,并检验所构建数学模型的合理性和准确性,需要进行工艺参数优化与模型验证。在实际焊接堆叠过程制造中对第一层焊接接头的平整度有一定需求,故平整度的权重设置为5,总高的权重设置为4,偏心率的权重设置为3,优化条件与目标如表7所示。

表7 优化条件及目标

对3个响应值目标范围内的工艺参数进行数值优化,结果如表8所示。根据信度确定最优工艺参数为:焊接电流85.4 A,焊接电压22 V,偏移量为3 mm。依据预测实验参数进行验证实验,得到焊接接头。经过测量尺寸并计算可得,表面平整度、总高、偏心率的相对误差分别为0.48%、4.40%、1.89%,均在5%以内,说明所建立的响应面模型预测精度高。

通过光学显微镜观察焊接接头显微组织,结果如图14所示。焊道金相大致可以分为基板以上与基板以下2种状态。基板以上由于与外界接触,故热量散发较快,组织呈现均匀块状珠光体;基板以下因为热量累积且不易传播,晶粒受热变大,出现条状铁素体a。在50倍放大倍率下,可见发白的共析铁素体b。焊道与热影响区结合处有明显的熔合线e,搭接焊道与热影响区分界处还存在气孔c,热影响区晶粒出现梯度细化e,在高倍率放大下刚远离焊道的热影响区呈现块状铁素体f。在搭接时有一处特别的位置,就是两焊道热影响重合区g,因为热量堆积在这一三角区域,在高倍率放大下,出现粒状贝氏体h。焊接截面元素的晶粒形态和晶粒大小按区域呈现不同分布形式,符合Q235焊接接头的微观组织[25]。

表8 优化结果及验证

Tab.8 Optimization results and verification

图14 验证试验的焊接接头与金相分布图

4 结论

基于响应面Box-Behnken方法,分析了工艺参数(焊接电流、焊接电压、偏移量)对焊接接头成形与性能的影响规律,构建了焊接工艺参数与焊接接头响应指标的数学模型,对特殊结构打底焊及悬臂增材制造工艺有一定的参考价值,主要结论如下:

1)焊接电流、焊接电压、偏移量对表面平整度影响显著,焊接电流、偏移量对总高与偏心率影响显著。因为偏移量增加,两焊道中心距拉开,中心距大于1/2熔宽时,会产生有明显波谷的搭接焊道,平整度降低;偏移量增加,熔池搭接位置发生偏移,熔池平铺开来,总高减少;偏移量增加,对实际焊道位置进行补偿,从而减少误差,偏心率减小。

2)平整度随焊接电流的增大而减少,随焊接电压的增大而增加,随偏移量的增加先增大后减少;总高随焊接电流增大而增大,随偏移量增大先减少后增大;偏心率随焊接电流增大而增大,随偏移量增大而减少。

3)焊接电压较小时,平整度随电流的增大而减小;焊接电压增大后,在偏移量较小时平整度达到最大值。随着焊接电流的增大与偏移量减少,总高明显增大。当电流增大到100 A时,偏心率随偏移量的减少而急剧增大。

4)以平整度大、总高大、无偏心进行工艺参数多目标优化,模型预测值与实际值的相对误差分别为0.48%、4.40%、1.89%,说明构建的响应面模型具有良好的预测精度。

[1] 余圣甫, 禹润缜, 何天英, 等. 电弧增材制造技术及其应用的研究进展[J]. 中国材料进展, 2021, 40(3): 198-209.

YU S F, YU R Z, HE T Y, et al. Wire Arc Additive Manufacturing and Its Application: Research Progress[J]. Materials China, 2021, 40(3): 198-209.

[2] KUMAR N, BHAVSAR H, MAHESH P V S, et al. Wire Arc Additive Manufacturing – a Revolutionary Method in Additive Manufacturing[J]. Materials Chemistry and Physics, 2022, 285: 126144.

[3] JAFARI D, VANEKER T H J, GIBSON I. Wire and Arc Additive Manufacturing: Opportunities and Challenges to Control the Quality and Accuracy of Manufactured Parts[J]. Materials & Design, 2021, 202: 109471.

[4] 马明亮, 刘苏杭, 郭纯, 等. 电弧增材制造技术的研究进展[J]. 铸造技术, 2021, 42(3): 231-233.

MA M L, LIU S H, GUO C, et al. Research Progress of Arc Additive Manufacturing Technology[J]. Foundry Technology, 2021, 42(3): 231-233.

[5] 李岩, 苏辰, 张冀翔. 电弧熔丝增材制造综述:物理过程、研究现状、应用情况及发展趋势[J]. 机械制造文摘(焊接分册), 2022(1): 14-20.

LI Y, SU C, ZHANG J X. A Review of Wire Arc Additive Manufacturing from Aspects of Physical Process, Research Status, Application Situation and Development Trend[J]. Welding Digest of Machinery Manufacturing, 2022(1): 14-20.

[6] TOMAR B, SHIVA S, NATH T. A Review on Wire Arc Additive Manufacturing: Processing Parameters, Defects, Quality Improvement and Recent Advances[J]. Materials Today Communications, 2022, 31: 103739.

[7] 王后孝, 杨春利, 魏艳红, 等. 变极性等离子弧立焊穿孔熔池的稳定建立[J]. 机械工程学报, 2006, 42(12): 59-64.

WANG H X, YANG C L, WEI Y H, et al. Establishment of Stable Keyhole Pool during Variable Polarity vertical-up Plasma Arc Welding Process[J]. Chinese Journal of Mechanical Engineering, 2006, 42(12): 59-64.

[8] 杨宗辉, 孙孝纯. 铝合金的现代焊接技术[J]. 电焊机, 2003, 33(12): 1-5.

YANG Z H, SUN X C. Modern Welding Technology of Aluminum Alloy[J]. Electric Welding Machine, 2003, 33(12): 1-5.

[9] 韩永全, 陈树君, 殷树言, 等. 大厚度铝合金变极性等离子弧穿孔立焊技术[J]. 机械工程学报, 2006, 42(9): 144-148.

HAN Y Q, CHEN S J, YIN S Y, et al. Variable Polarity Plasma Arc Welding Process for Thick Aluminum Alloy[J]. Chinese Journal of Mechanical Engineering, 2006, 42(9): 144-148.

[10] CRETTEUR L, MARYA S. Development and Application of Flux-Paste for Laser Welding of Aluminium Alloys[J]. Welding International, 2000, 14(2): 120-134.

[11] FUJINAGA S, NARIKIYO T, TAKENAKA H, et al. Keyhole Behavior during all Position Welding with High Power Nd: YAG Laser[C]//International Congress on Applications of Lasers & Electro-Optics. San Diego, California, USA. Laser Institute of America, 1999: 186-194.

[12] SUGIHASHI A, KIDO M, KAWAI Y, et al. Study of CO2Laser Welding to Suppress the Defects in Thick Steel Plates Welding Bead[C]//International Congress on Applications of Lasers & Electro-Optics. Scottsdale, Arizona, USA. Laser Institute of America, 2002: 156240-156249.

[13] CHEN Y B, FENG J C, LI L Q, et al. Effects of Welding Positions on Droplet Transfer in CO2Laser–MAG Hybrid Welding[J]. The International Journal of Advanced Manufacturing Technology, 2013, 68(5): 1351-1359.

[14] PARK J H, KIM S H, MOON H S, et al. Influence of Gravity on Molten Pool Behavior and Analysis of Microstructure on Various Welding Positions in Pulsed Gas Metal Arc Welding[J]. Applied Sciences, 2019, 9(21): 4626.

[15] 孟凡军, 朱胜, 巴德玛, 等. 基于GMAW堆焊成形的间隔焊道搭接量模型[J]. 焊接学报, 2011, 32(2): 69-71, 116.

MENG F J, ZHU S, BA D M, et al. Overlap Model of Interval Bead Based on GMAW Forming[J]. Transactions of the China Welding Institution, 2011, 32(2): 69-71, 116.

[16] 江祥胜, 许燕, 周建平, 等. 基于GMAW堆焊成形的堆焊层焊道搭接量及力学性能研究[J]. 热加工工艺, 2017, 46(11): 28-31, 36.

JIANG X S, XU Y, ZHOU J P, et al. Research on Weld Overlap and Mechanical Properties of Surfacing Layers Based on GMAW Surfacing Forming[J]. Hot Working Technology, 2017, 46(11): 28-31, 36.

[17] 彭雪, 王克鸿. 等离子电弧增材成形件的表面平整度研究[J]. 热加工工艺, 2019, 48(11): 151-153, 157.

PENG X, WANG K H. Study on Surface Smoothness of Forming Parts by Plasma Arc Additive Manufacturing[J]. Hot Working Technology, 2019, 48(11): 151-153, 157.

[18] 张弛, 沈忱, 李芳, 等. 铝合金熔丝增材制造表面平整度研究[J]. 电焊机, 2020, 50(2): 53-57.

ZHANG C, SHEN C, LI F, et al. Study on Surface Flatness of Aluminum Alloy by Wire Arc Additive Manufacturing(WAAM)[J]. Electric Welding Machine, 2020, 50(2): 53-57.

[19] YANG D Q, XIONG H Y, HUANG Y, et al. Droplet Transfer Behavior and Weld Formation of Gas Metal Arc Welding for High Nitrogen Austenitic Stainless Steel[J]. Journal of Manufacturing Processes, 2021, 65: 491-501.

[20] HASHIMOTO K, HIRATA Y, KADOTA K, et al. Three-Dimensional Numerical Model of Short-Circuiting Transfer in GMAW[J]. Welding in the World, 2020, 64(12): 2011-2017.

[21] PANDIT M, SOOD S, MISHRA P, et al. Mathematical Analysis of the Effect of Process Parameters on Angular Distortion of MIG Welded Stainless Steel 202 Plates by Using the Technique of Response Surface Methodology[J]. Materials Today: Proceedings, 2021, 41: 1045-1054.

[22] CHELLADURAI S J S, K M, RAY A P, et al. Optimization of Process Parameters Using Response Surface Methodology: A Review[J]. Materials Today: Proceedings, 2021, 37: 1301-1304.

[23] SHARMA P, MOHAL S. Parametric Optimization of Submerged Arc Welding Process Parameters by Response Surface Methodology[J]. Materials Today: Proceedings, 2020, 24: 673-682.

[24] 练国富, 姚明浦, 陈昌荣, 等. 激光熔覆多道搭接成形质量与效率控制方法[J]. 表面技术, 2018, 47(9): 229-239.

LIAN G F, YAO M P, CHEN C R, et al. Control of the Quality and Efficiency of Multi-Track Overlapping Laser Cladding[J]. Surface Technology, 2018, 47(9): 229-239.

[25] 范霁康, 战英扬, 徐鸿林, 等. Q235钢薄板激光焊接头微观组织与力学性能[J]. 焊接技术, 2023, 52(2): 43-46, 114.

FAN J K, ZHAN Y Y, XU H L, et al. Microstructure and Mechanical Properties of Laser Welded Joint of Q235 Steel Sheet[J]. Welding Technology, 2023, 52(2): 43-46, 114.

Effect and Optimization of Forming Accuracy in Wire Arc Additive Manufacturing of Sheet Metal at Vertical Position

CHEN Changronga,b, TANG Baolina,b, YE Yujiec, LIAN Guofua,b, HUANG Xua,b

(a. Fujian Key Laboratory of Intelligent Machining Technology and Equipment, b. School of Mechanical and Automotive Engineering, c. School of Materials Science and Engineering, Fujian University of Technology, Fuzhou 350118, China)

Aiming at the problem of poor forming quality of the cantilever microstructure in the vertical welding position, the work aims to explore the effect of arc additive manufacturing process parameters on the quality and microstructure of multi-pass lap of the cantilever microstructure, and achieve the prediction and optimization of the cantilever microstructure process parameters, thus optimizing and improving the surface quality and internal microstructure properties of multi-pass lap welds. Based on the response surface Box‒Behnken method, the effect of welding current, welding voltage, and offset on the formation and performance of welded joints was analyzed, and a mathematical model of process parameters and welded joint response indicators was constructed. The test results showed that the surface flatness was directly proportional to the welding voltage and inversely proportional to the lap rate. The increase in offset caused the total height to firstly decrease and then increase, and the welding current was proportional to the total height. The eccentricity was directly proportional to the current and inversely proportional to the lap rate. Taking large flatness, total height, and eccentricity close to 1 as the optimization goals, the optimal process parameters were current of 85.4 A, voltage of 22 V, and offset of 3 mm. Through the comparison between the predicted values and the actual values, the error rates of flatness, total height, and eccentricity were 0.48%, 4.40%, and 1.89% respectively. The relationship between the microstructure properties and process parameters of single-pass multi-layer welded joints was also explored, and the phenomenon of microstructure refinement in the lap area affected by welding heat was obtained. The research results show the reliability of the constructed mathematical model, which has important guiding significance for improving the morphology and forming quality of difficult cantilever manufacturing.

arc additive manufacturing; vertical position; response surface method; forming quality; flatness

10.3969/j.issn.1674-6457.2024.01.008

TG444+.77

A

1674-6457(2024)01-0066-11

2023-11-07

2023-11-07

福建省科技重大专项专题项目(2020HZ03018);福建省自然科学基金项目(2020J01873);高校产学合作项目(2023N5015)

The Major Science and Technology Special Project of Fujian Province (2020HZ03018); The Natural Science Foundation of Fujian Province (2020J01873); Fujian Industry-University Cooperation Project (2023N5015)

陈昌荣, 唐宝林, 叶宇杰, 等. 立上电弧增材制造板件的成形精度影响与优化[J]. 精密成形工程, 2024, 16(1): 66-76.

CHEN Changrong, TANG Baolin, YE Yujie, et al. Effect and Optimization of Forming Accuracy in Wire Arc Additive Manufacturing of Sheet Metal at Vertical Position[J]. Journal of Netshape Forming Engineering, 2024, 16(1): 66-76.