同轴激光辅助电纺射流检测

叶瑞芳, 施哲钰, 孙正涛, 王 翔, 崔长彩

(1.华侨大学 机电及自动化学院,福建 厦门 361021;2.厦门理工学院 机械与汽车工程学院,福建 厦门 361024;3.华侨大学 制造工程研究院,福建 厦门 361021;4.福建省移动机械绿色智能驱动与传动重点实验室,福建 厦门 361021)

1 引 言

在众多纳米纤维制备方法中,静电纺丝由于具有装备简单、原料取材范围广,且所制得的纤维膜比表面积大、孔隙率高、纤维孔径小、长径比大、厚度易调节等优点[1-2],已经成为复合功能纳米纤维膜制造的主流技术。该技术在空气过滤[3-4]、污水处理[5-6]、伤口敷料[7]和微图案喷印[8]等应用领域表现出巨大的应用潜力。

静电纺丝的基本原理是通过对聚合物溶液或熔体施加电场以雾化形成微射流,最终固化成纳米级纤维,因此,射流喷射行为成为影响纳米纤维膜形成质量和效率的关键。纺丝过程的稳定执行离不开对环境参数的精确调控,而射流的形态可直观反映工作条件参数的变化,因此,国内外不少研究者通过对射流的特征图像识别与监测,探索纺丝过程的调控机制。Kadomae[9]等使用工业相机收集锥形尖端液体形状的图像,并进行分析以识别喷印行为稳定性。刘大利等[10]采用工业相机实时监控泰勒锥的形状和尺寸,并作为供料速度和电压参数的调整依据。Li[11]等使用高速摄像机记录了3 种不同熔体静电纺丝系统中的射流运动,研究了电场分布对射流运动的影响。何景帆[12]构建了熔体近场直写喷射监测系统,对泰勒锥进行量化分析后与标准参数对比,自动调整电压以稳定射流。

虽然现有研究工作在射流行为监测与状态控制方面取得了一定的进展,但由于射流速度快,特征尺寸小且几乎透明,射流的可视性较差,并且受纺丝针头支座的阻挡,易出现视觉盲区,增加了射流分析的难度,制约了射流监测准确性和实时性的提高。因此,射流可视性质量成为射流特征分析准确性的关键。Lunni[13]等研究发现在射流中耦合激光,有利于提高射流的可视性,该研究工作尚处于初探阶段,对于光辅助下射流可视性的变化规律需要进一步讨论。

本文针对静电纺丝射流检测问题,结合光辅助技术与图像处理技术,提出一种同轴激光辅助射流检测方法,并基于光波导传输原理,搭建同轴激光辅助静电纺丝射流实验系统,探索同轴激光辅助下静电纺丝射流的演变规律。该方法有助于解决传统监测系统中射流与背景难以分割的问题,降低后续射流图像分析复杂度,提高射流参数的准确性,为静电纺丝过程的实时检测提供了一种新的思路。

2 系统组成与工作原理

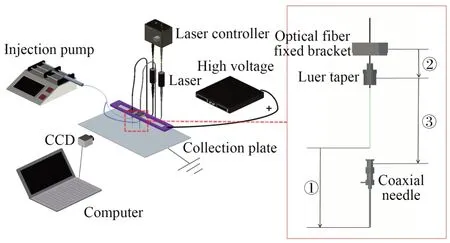

带有同轴激光辅助的静电纺丝射流检测实验系统如图1 所示。该装置主要由注射泵、直流高压电源、同轴针、收集板、激光控制器、激光器、光纤、工业相机及计算机组成。其中自主设计的光纤,其裸纤端直径在(470±10.0) μm。

图1 同轴激光辅助静电纺丝射流检测系统示意图Fig.1 Schematic of electrospinning jet detection system by coaxial laser

直流高压电源正极与同轴针头相连,负极与收集板相连并接地;注射泵与同轴针头外针相连,供给高分子聚合物溶液并控制供液速率;将光纤裸纤插入同轴针内针之中,在电场力的作用下,高分子聚合物溶液将会被拉伸并形成泰勒锥及射流;激光器发出的激光经由光纤传导到同轴针内针出口处,并与泰勒锥及射流开始的直线区域耦合,从而达到增强射流可视性的效果;采用工业相机对纺丝射流的喷射行为进行采集记录,并使用OpenCV 进行图像处理及分析,实现纺丝射流的实时检测。实验系统的主要部件规格如表1 所示。

表1 实验系统的主要部件Tab.1 Main components of experimental system

3 实 验

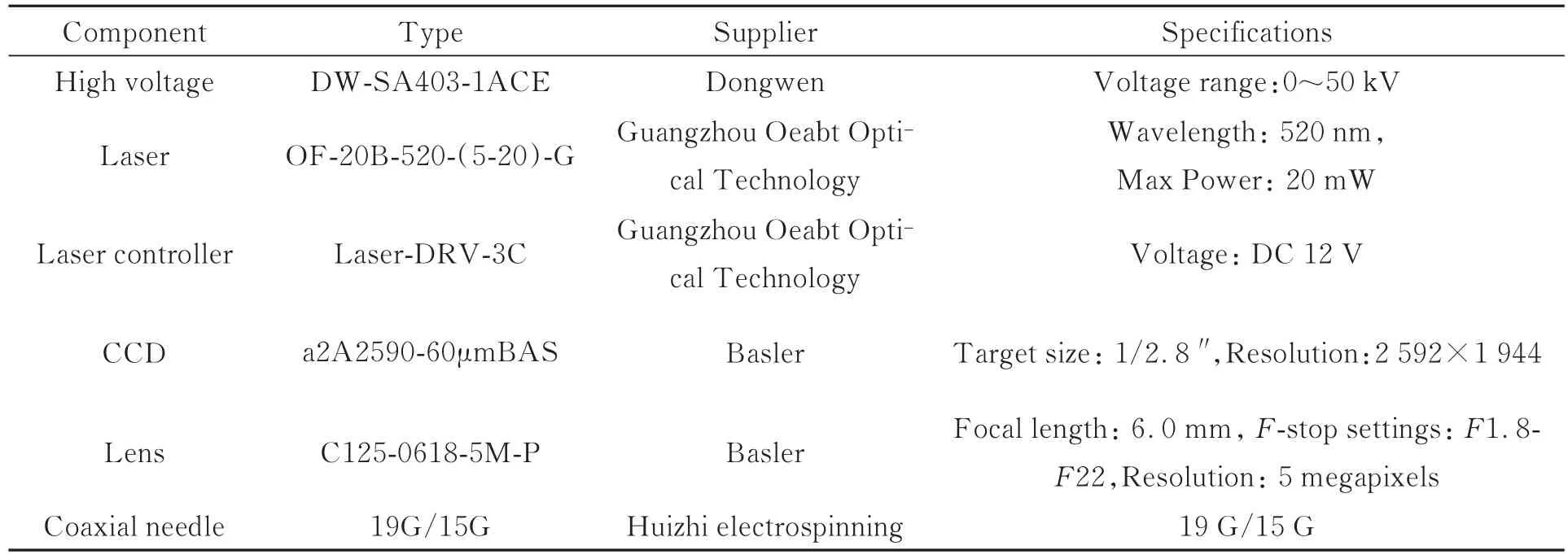

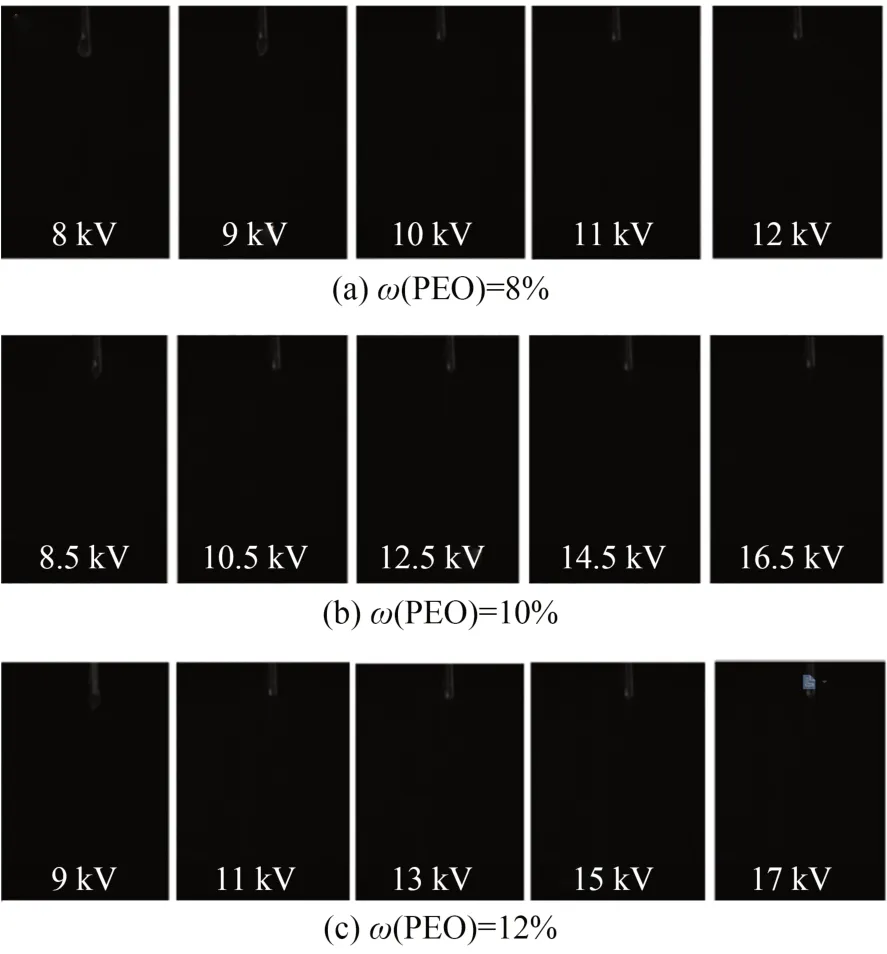

实验选用聚氧化乙烯(PEO,Poly ethylene Oxide,吉林省长春市大地精细化公司,Mw=100 000)粉末作为溶质,以去离子水作为溶剂,进行配制。纺丝溶液聚合物的质量分数为8%~12%,供液速率为0.5 g/h,收集板到针头末端的距离为8 cm。对不同质量分数的聚合物溶液进行电纺实验。为减少背景环境对后续射流识别的影响,将黑色卡纸布置于同轴针头后方,以降低无关信息的干扰。由于不同质量分数的聚合物溶液获得稳定纺丝的电压条件不同,本文对质量分数为8%,10%和12%的PEO 溶液分别在8~12 kV,8.5~16.5 kV 和9~17 kV 内进行实验。每组实验中,各采集两张图像,分别对应无光辅助以及有光辅助,如图2 和图3 所示。

图2 无光辅助电纺射流Fig.2 Electrospinning jet without light assisted

图3 有光辅助电纺射流Fig.3 Electrospinning jet with light assisted

由图2 和图3 可知,在有激光辅助的图像中,射流与背景的差异极为明显,射流为白色区域,可以很直观地观察射流的特征,增强了射流的可视性。如图3 所示,在有激光辅助且功率不变的前提下,一定电压区间内,射流可见长度随着电压的改变而变化。这是由于所施加的电压是影响纺丝喷射行为的决定因素。随着电压的增加,电场力逐渐增大,克服表面张力与黏性力,使针尖端处出现射流;电压继续上升,射流的喷射行为更为稳定且直径变粗,射流可见长度增加;当电压到达一定阈值之后,电场力远大于表面张力与黏性力,射流直径变小,射流可见长度变短。

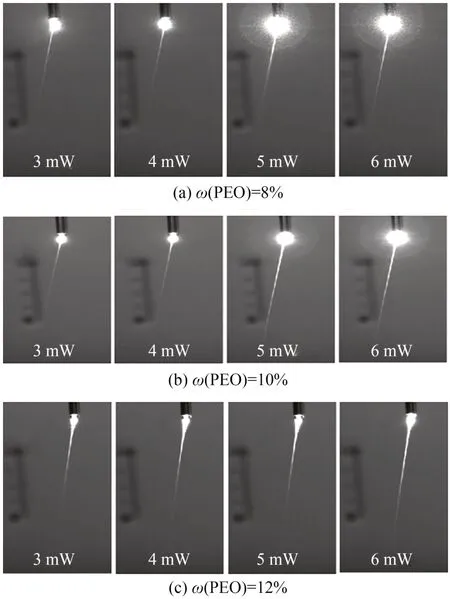

为探索激光功率对射流可视化的影响规律,对于不同质量分数的聚合物溶液,选择在电纺稳定喷射阶段,调整激光功率并对射流图像进行采集。图4 所示为质量分数8%,10% 和12% 的PEO 溶液在3~6 mW 激光功率下的射流图像。对于8%的PEO 溶液,当激光功率分别为3 mW和4 mW 时,射流图像无明显差别;当激光功率达到5 mW 时,射流可见长度明显增加,但泰勒锥处出现过度曝光,功率继续增加到6 mW,曝光现象并未消失。同样地,10%PEO 溶液纺丝射流的可见长度也随着激光功率的增加有所增加,并且同样在泰勒锥处出现过度曝光的现象,但相较于8%PEO 溶液的情况,其曝光程度有所改善。而12%PEO 溶液在不同激光功率条件下射流可见长度的变化不明显,无过度曝光现象。由图4 可知,虽然激光功率的提高有利于增强射流的可见长度,但也使得8%PEO 及10%PEO 图像泰勒锥处出现不同程度的曝光,影响其识别准确性。因此,兼顾泰勒锥及射流特征识别需求,最佳激光功率为4 mW。

图4 不同激光功率的电纺射流Fig.4 Electrospinning jet with different laser powers

4 实验结果分析

4.1 射流图像预处理及射流长度计算

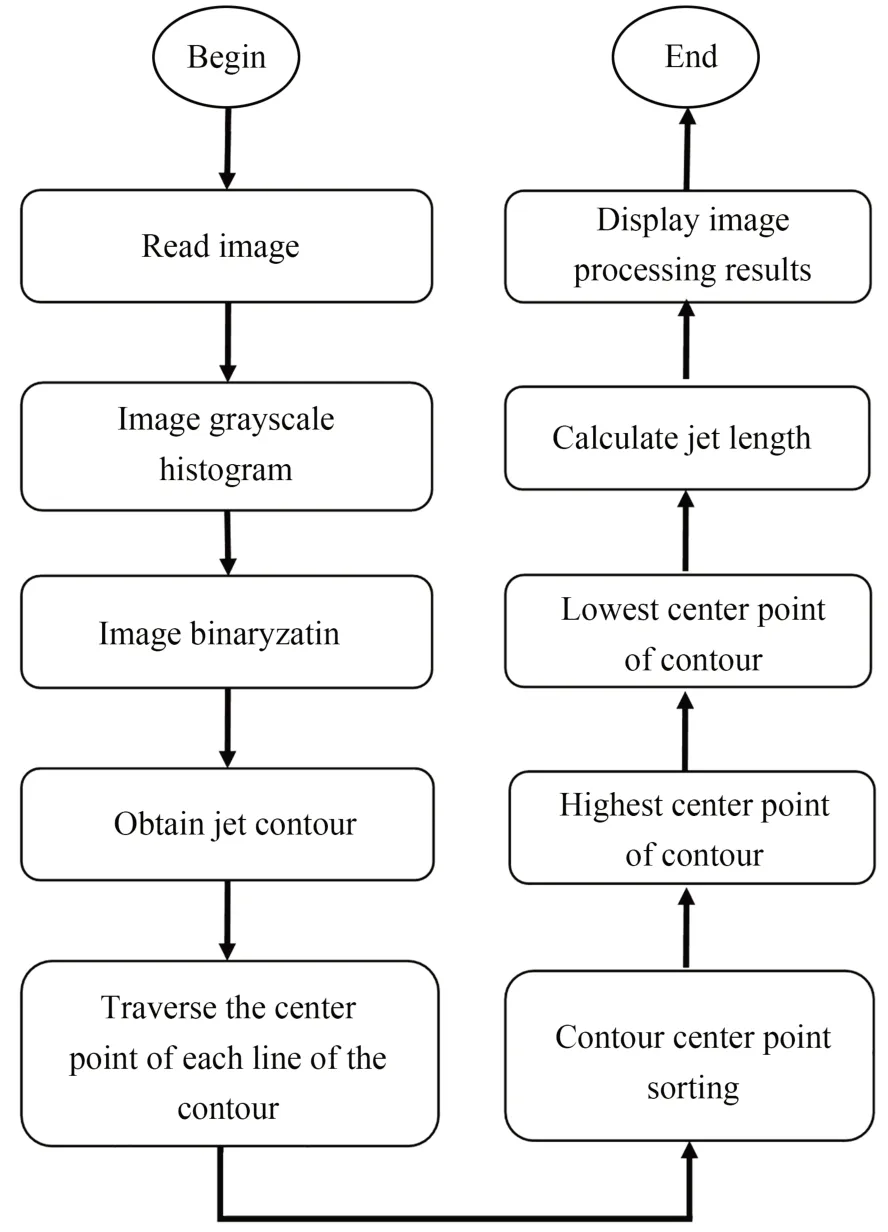

为了进一步验证带同轴激光的射流检测方案的可靠性和准确性,结合图像处理技术对实验获得的射流图像进行预处理并计算射流长度。首先读取射流图像,将图像进行灰度化处理后获取该图像的灰度直方图。灰度直方图是对图像像素分布的直观体现。直方图中每个条形的高度表示该像素值在图像中出现的频率或数量。直方图的形状可以直观反映图像的对比度,如果直方图比较平坦,则表示图像的对比度比较低;反之,如果直方图中存在一些高峰,则表示图像的对比度比较高。根据灰度直方图中的信息对二值化阈值进行选择,将射流图像进行二值化处理。在二值化图像的基础上,采用轮廓查找法对射流区域进行寻找并绘制。

在获取射流区域的基础上,根据质心法确定射流轮廓的几何中心,获得当前轮廓中每个像素点与中心点的距离,考虑到射流状态的不规则性,遍历射流轮廓每行中心像素点,对每个中心像素点进行排序,得到射流轮廓区域的最高点以及最低点。

假设射流轮廓的最高点坐标Cmax(x1,y1),最低点坐标Cmin(x2,y1),则射流长度为:

射流长度计算的基本流程如图5 所示。

图5 射流长度计算的基本流程Fig.5 Flow chart for jet length calculation

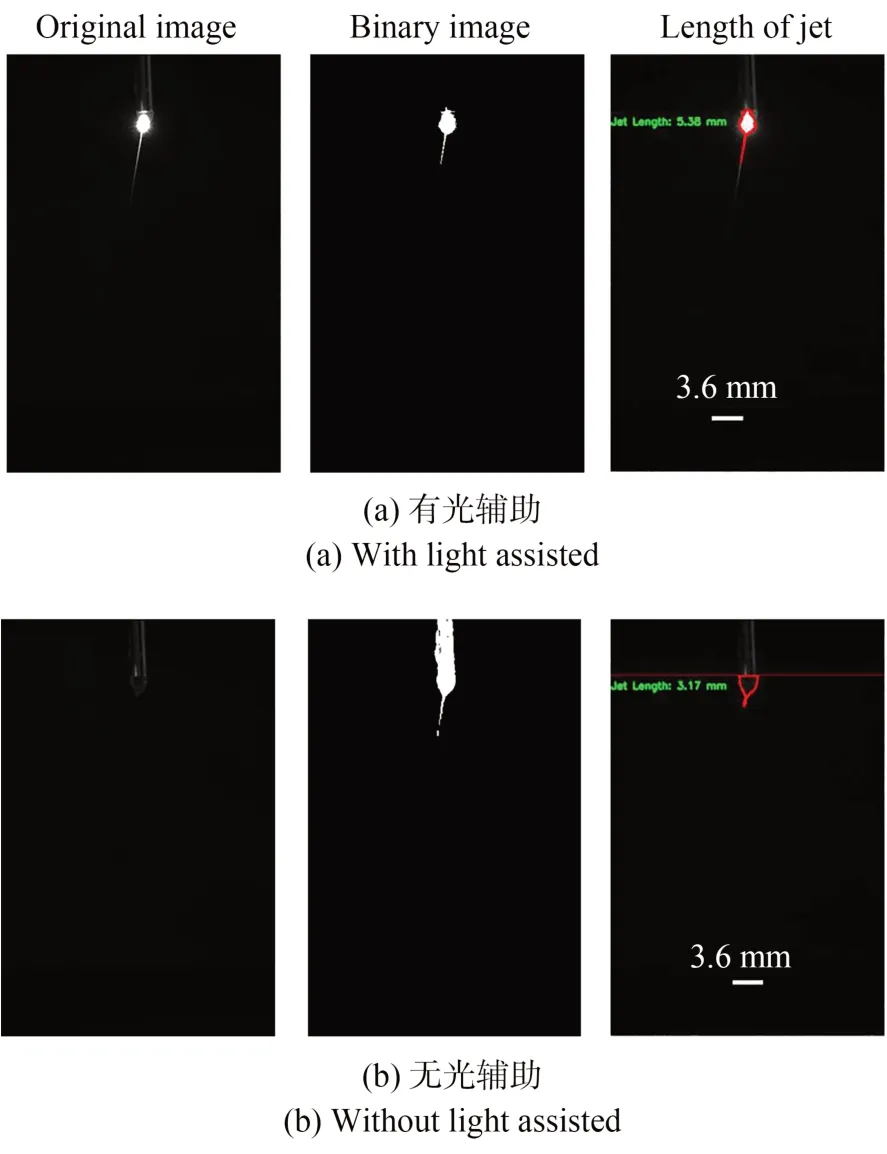

值得注意的是,有光辅助下,由于光的散射效应,射流与背景具有很好的对比度,针尖与射流的分界明显,二值化后可直接采用轮廓查找法确定射流轮廓;而对于无光辅助情况,由于射流与背景对比度较低,需要预先根据顶帽算法确定针尖与射流分界线后方可进一步获取射流区域轮廓。

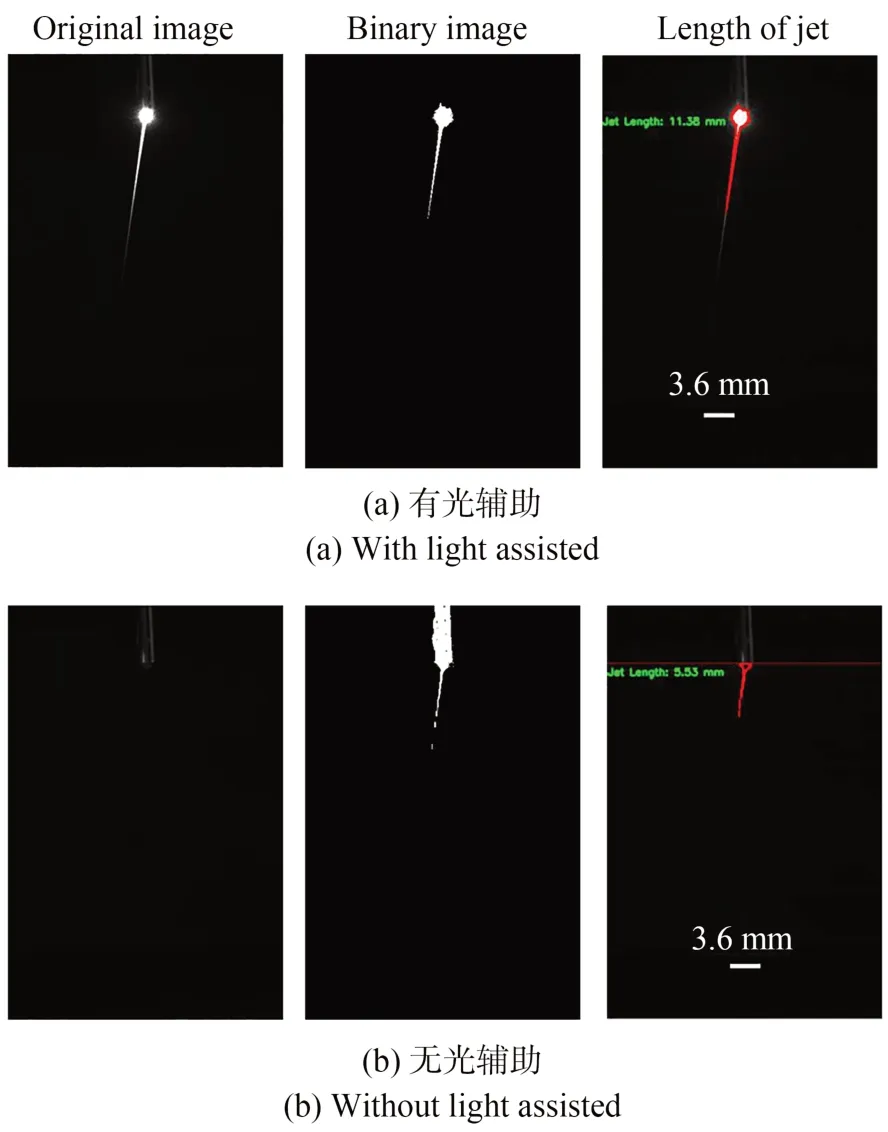

4.2 射流检测结果分析

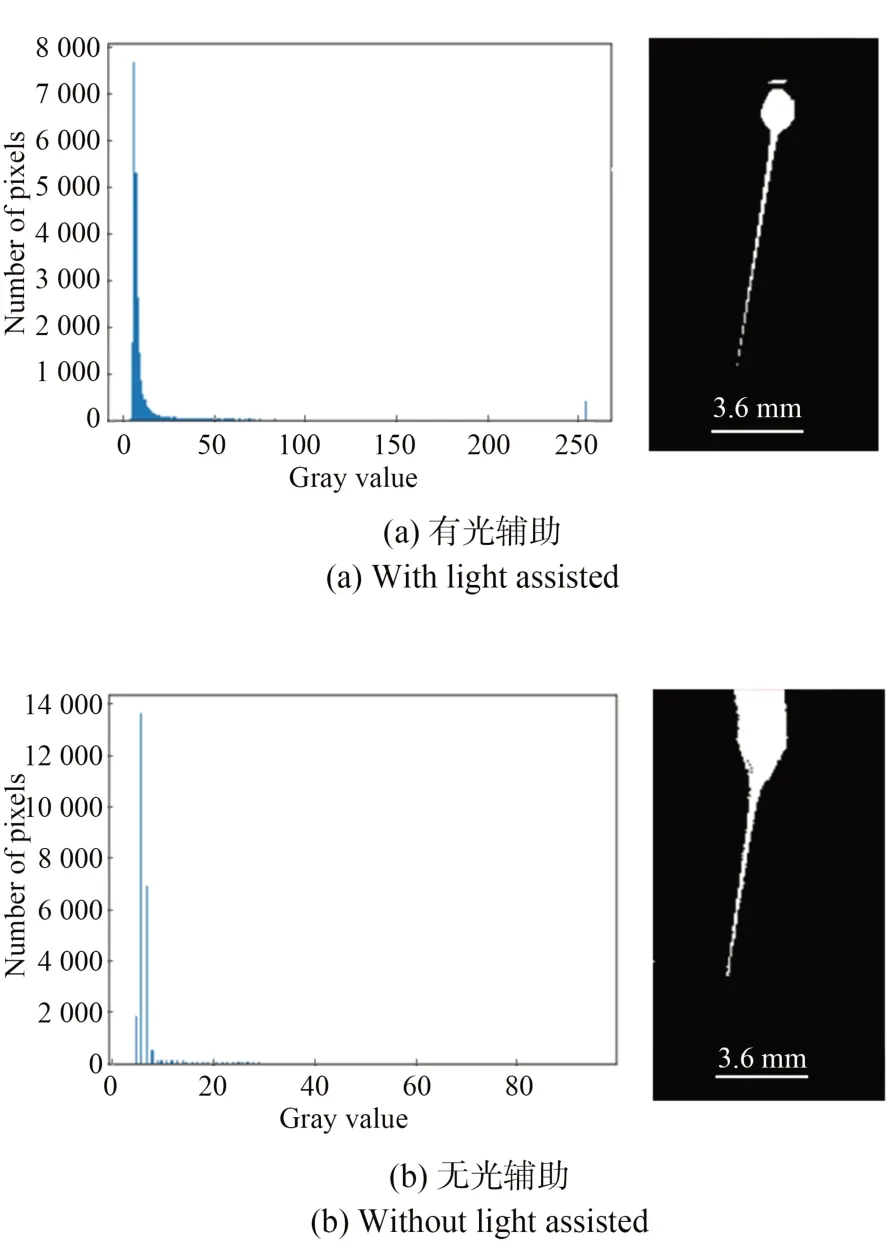

以10%PEO 在10.5 kV 的射流为例,其直方图和二值化图如图6 所示。无光辅助情况下,射流与背景对比度较低,从二值化图可以看到射流与针尖特征被一起保留下来,原因在于二者的灰度值几乎相同,难以区分及分割射流,从而影响后续的特征识别。在有光辅助情况下,图像有一定的对比度,可较为容易地辨识出射流的特征信息。根据直方图的信息对图像进行二值化(阈值为100),射流特征被完整地保留下来。

图6 射流图像的灰度直方图及二值化图Fig.6 Grayscale histogram and binarization of jet image

此外,对于无光辅助射流图像,由于其针尖特征被保留下来,需要通过阈值突变找到针尖与射流的分界线将射流分离出来,再进行长度计算。有光辅助的情况下,射流图像中,背景与射流的灰度值差异较大,无需再使用顶帽算法即可直接完成与针尖的分割。由于其射流特征保留较好,可通过捕捉射流轮廓的几何中心坐标和面积,获得当前轮廓中每个像素点与中心点的距离。

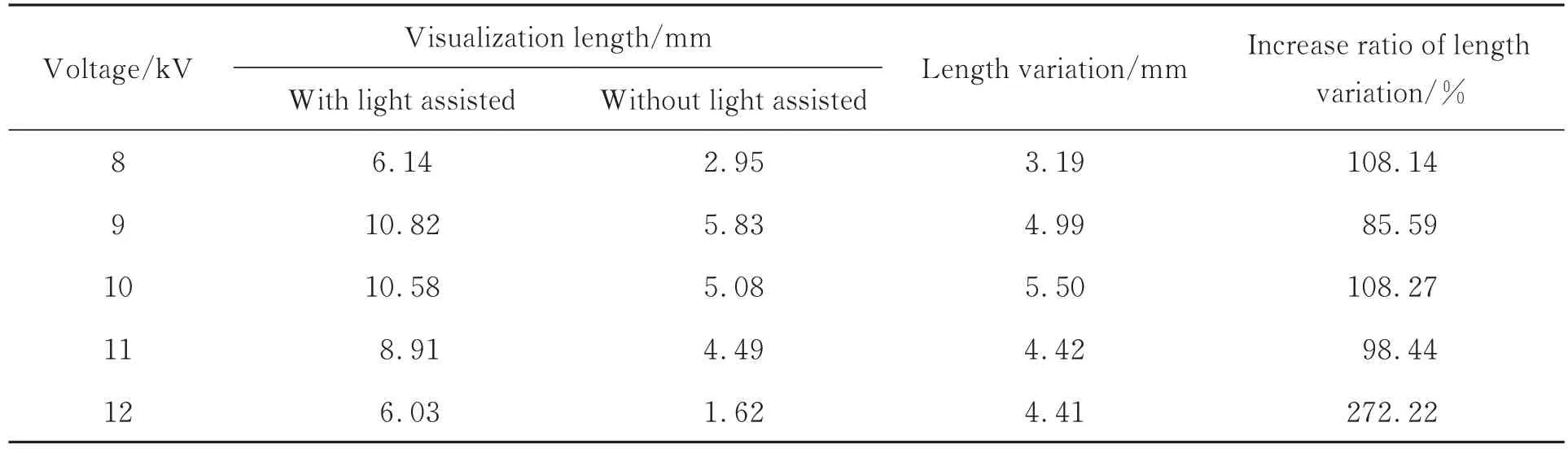

为计算射流的实际长度,采用张正友标定法对相机进行标定。在射流图像中,以射流图像中纺丝针尖的宽度及其对应的像素点进行尺寸转换。实验所用针尖的实际宽度为1.8 mm,在图像中对应的像素数为25 个,可以得到一个像素点对应0.072 mm。通过尺寸转换可得射流的实际长度。表2~表4 分别为图2 和图3 所对应的8%PEO,10%PEO,12%PEO 电纺射流长度的计算结果,对应的平均长度变化分别为4.50,3.34,4.58 mm。

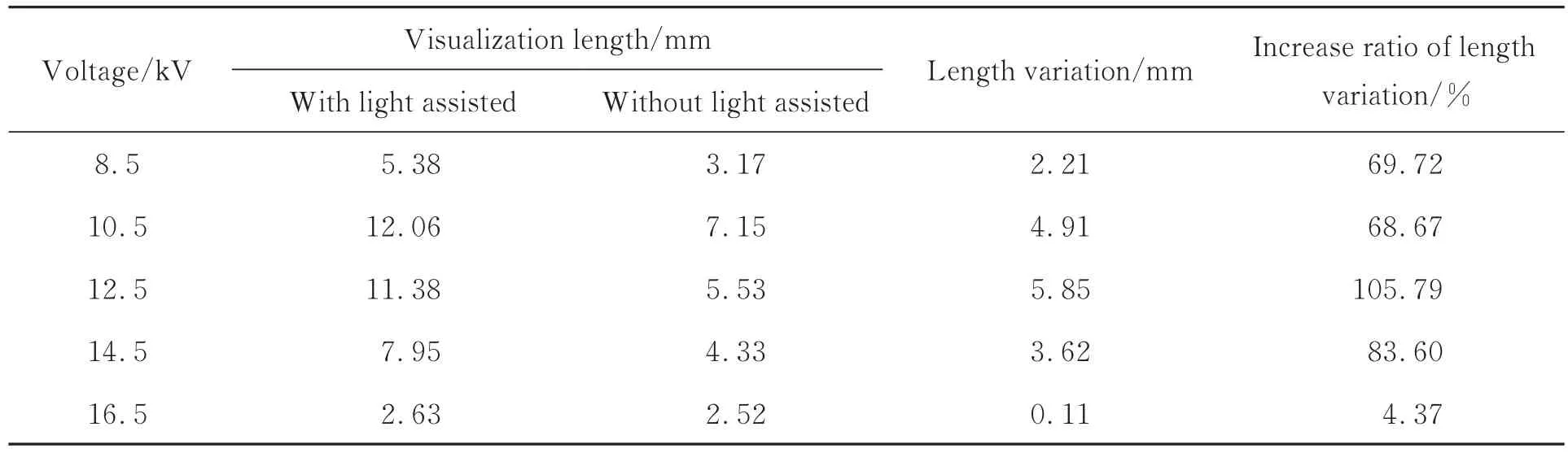

表2 ω(PEO)=8%电纺射流长度的计算结果Tab.2 Calculation results of jet length for ω(PEO)=8% electrospinning

表3 ω(PEO)=10%电纺射流长度的计算结果Tab.3 Calculation results of jet length for ω(PEO)=10% electrospinning

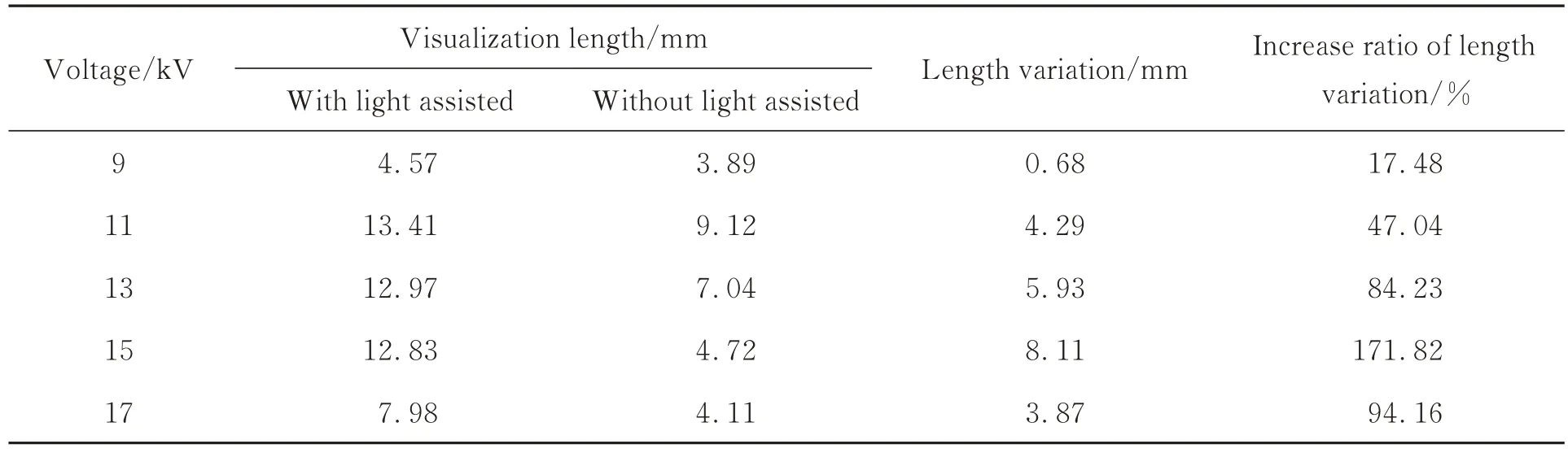

表4 ω(PEO)=12%电纺射流长度的计算结果Tab.4 Calculation results of jet length for ω(PEO)=12% electrospinning

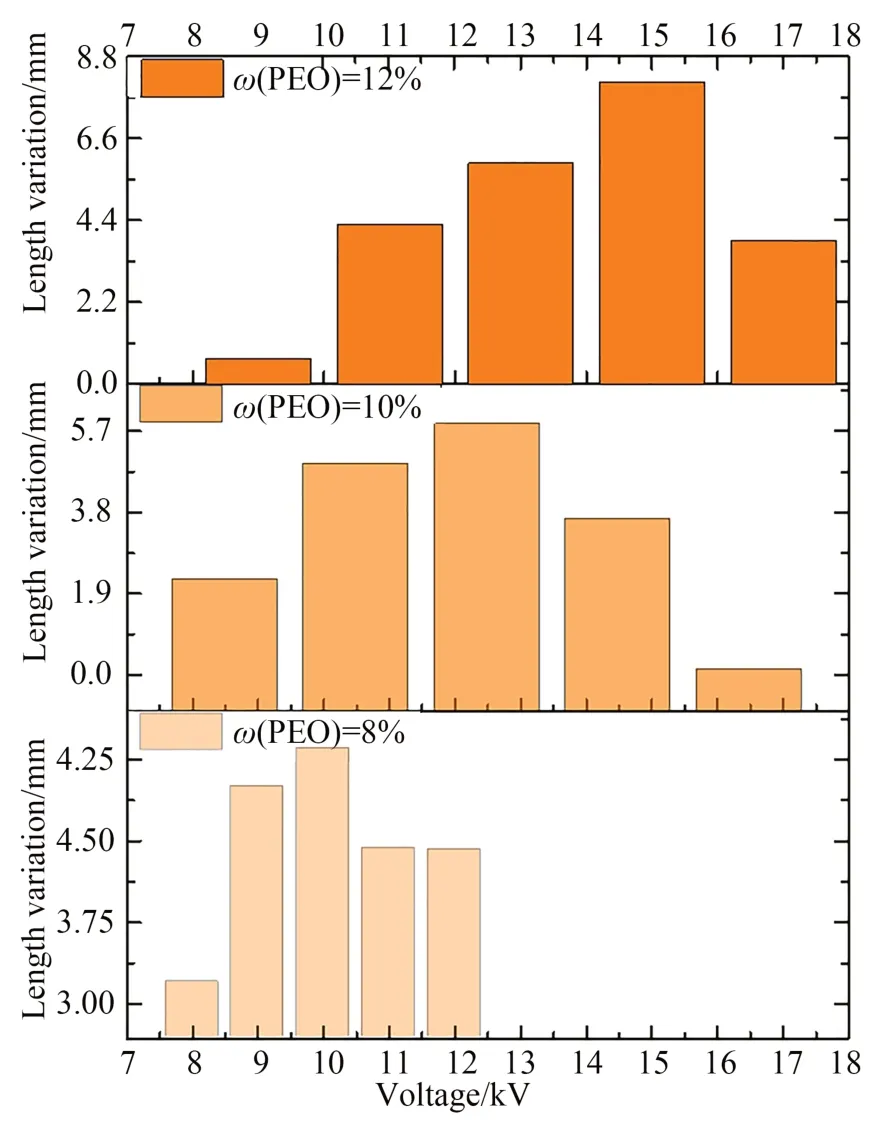

由图7 可知,对于不同质量分数的聚合物溶液,有光辅助情况下,射流的可视化长度明显优于无光辅助。无论是有光辅助还是无光辅助,射流可视化长度均随着电压的变化而改变,整体先增加后减少。其主要原因在于:当电压到达一定阈值后,电场力远大于表面张力与黏性力,使得射流直径变小,射流可见长度变短。

图7 电纺射流的可视化长度变化Fig.7 Visualization length variation of electrospinning jet

为了进一步验证本文所提方法对射流检测的可靠性,分别对稳定射流和细小射流情况进行分析,以10%PEO 电纺射流情况为例,结果如图8 和图9 所示。在稳定纺丝阶段中,射流喷射处于较为平衡的状态,射流直径较粗,可视化长度提升较为显著。纺丝射流细小时,射流可视化长度较短。分别对8%PEO,10%PEO,12%PEO电纺射流长度进行统计分析,发现在稳定射流下,不同溶液的射流可视化长度变化相对稳定,在有光辅助下8%PEO,10%PEO,12%PEO对应的平均射流长度变化分别为4.97,4.79,5.55 mm,平均长度变化的提升比例分别为97.43%,86.02%,99.31%。因此,对于稳定射流,有光辅助下的平均可视化长度为10.79 mm,无光辅助的平均可视化长度为5.68 mm,平均可视化长度变化5.11 mm,长度变化比例平均提升了89.81%。

图8 稳定射流长度计算Fig.8 Length calculation for stable jet

图9 细小射流长度计算Fig.9 Length calculation for small jet

细小射流受环境因素的影响较大,射流特征不明显,由于射流长度本身较短,其可视化长度变化也相对较小。虽然在有光辅助下的射流可视化长度优于无光辅助情况,但不同溶液的射流长度提升比例差异较大,如8%PEO 对应的射流可视化长度至少可提升3 mm,长度变化提升比例大于100%;而12%PEO 对应的射流可视化长度仅为0.68 mm,长度变化提升比例降至17.48%。细小射流在有光辅助下的平均可视化长度为5.36 mm,无光辅助下的射流平均可视化长度为3.33 mm,平均可视化长度变化2.03 mm,长度变化比例平均提升了60.74%。

5 结 论

本文引入同轴激光,结合图像处理技术搭建了同轴激光辅助的静电纺丝射流检测系统,在有光辅助条件下,射流与背景的对比度提高,解决无光辅助下射流与背景难以分割的问题,在图像处理过程中,能够最大程度地保留射流信息,并除去无关信息的干扰。实验结果显示,在稳定射流阶段,有光辅助下,不同溶液的射流可视化长度提升比例较为稳定,平均长度提升比例在89.81%;细小射流在有光辅助下的可视化长度也得到了有效提高,平均长度提升比例在60.74%。由此表明,本文搭建的射流检测系统具有良好的实用性,可为微纳喷印的实时检测提供一种有效的手段。