环氧树脂/碳纤维复合材料模压制品冲击强度影响因素分析

荣 迪,贾志欣,刘立君,李继强,赵川涛,高利珍,3,王少峰

(1.浙江大学机械工程学院,杭州 310012;2.浙大宁波理工学院机械与能源工程学院,浙江 宁波 315100;3.浙江理工大学机械工程学院,杭州 310018;4.宁波益普乐模塑有限公司,浙江 宁波 3115615)

0 前言

碳纤维增强的环氧树脂片状模塑料(EP/CFSMC)是由树脂糊浸渍短切纤维后,经模压工艺进行固化成型的复合材料[1-3]。EP/CF-SMC 比强度高、耐腐蚀、绝缘强度好、表面光洁度高、外形尺寸稳定,且成型效率高、生产成本低,广泛应用于汽车、电力、建筑、航空航天等领域[4]。但其冲击强度差仍是难以忽略的缺点,因此提高EP/CF-SMC 的冲击强度已经成为进一步提高其使用效能的关键。

目前,已有不少学者针对复合材料模压成型工艺对制品力学性能的影响开展了相关研究。张臣臣[5]、汪兴等[6]通过设计正交试验研究了模压成型关键参数对树脂基复合材料力学性能的影响。胡章平等[7]通过建立响应面模型分析了各个工艺参数对制品力学性能的贡献率。杨志生[8]、花蕾蕾等[9]从制品生产角度研究了制品易产生缺陷的工序以及相应的控制方法。林旭东[10]、宋清华[11]、张吉等[12]通过建立数学物理模型,对模压成型工艺制度进行了优化。Mayer[13]、吴凤楠等[14]通过对制品进行微观表征,研究了不同生产工艺对最终模压制品的性能影响。

本文以EP/CF-SMC 模压成型制品的冲击性能为研究对象,设计正交试验研究了模压温度、模压压力、保压时间、合模速度对模压制品冲击性能的影响。使用极差法分析了4个因素对制品性能的影响程度大小;获得了最佳的工艺参数并进行了验证实验;借助光学显微镜和场发射扫描电子显微镜(SEM)对典型冲击断裂试样进行了微观形貌表征,并分析了各影响因素作用于制品模压成型过程中的微观机制。

1 实验部分

1.1 主要原料

EP/CF-SMC材料,碳纤维含量为50 %,纤维长度为25.4 mm,如图1所示,常州市萤火虫复合材料有限公司。

1.2 主要设备及仪器

倒置金相显微镜,ECLIPSE Ma100,尼康映像仪器销售(中国)有限公司;

指针式塑料摆锤冲击试验机,ZBC1251-1,深圳市新三思材料检测有限公司;

SEM ,FEI QUANTA 250 FEG ,美国 FEI 公司;

压力机,YT71S-100A,天津市天锻压力机有限公司;

模温机,ADDM-36,苏州奥德机械有限公司;

模具,自行设计的平板模具,配有一套抽真空辅助装置,宁波益普乐模塑有限公司;

压力机、模温机和模具组成了本次实验的模压成型系统,详见图2。

图2 模压成型系统Fig.2 Molding system

1.3 样品制备

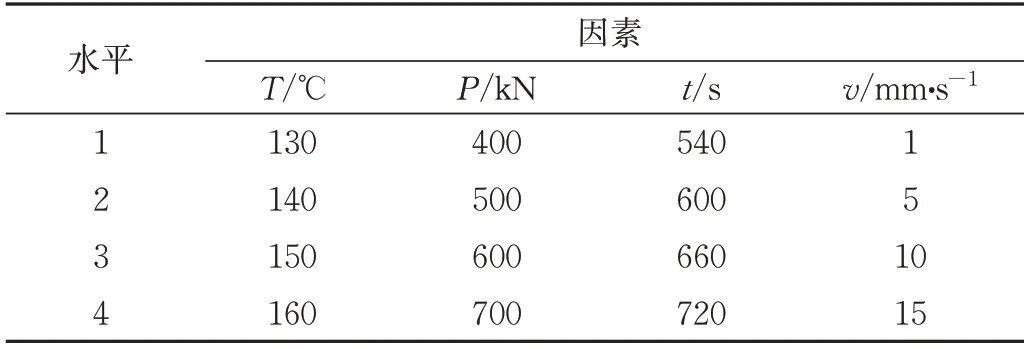

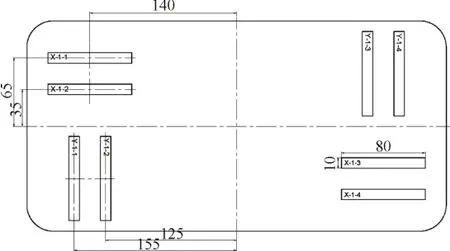

模压温度、模压压力、保压时间、合模速度是影响EP/CF-SMC 材料模压制品力学性能的4 个主要因素。选择合适的因素水平设计得到正交试验L16(44),其因素水平表如表1所示。将原料裁剪为160 mm×320 mm大小后,居中铺放在预热好的定模上,设置模压参数,等待模压完成。每组正交试验生产一块制品,共计制备16 块平板制件。在平板制件上以如图3所示方式截取冲击试验试样,将与制品长边方向平行、垂直的试样分别记为X试样和Y试样。

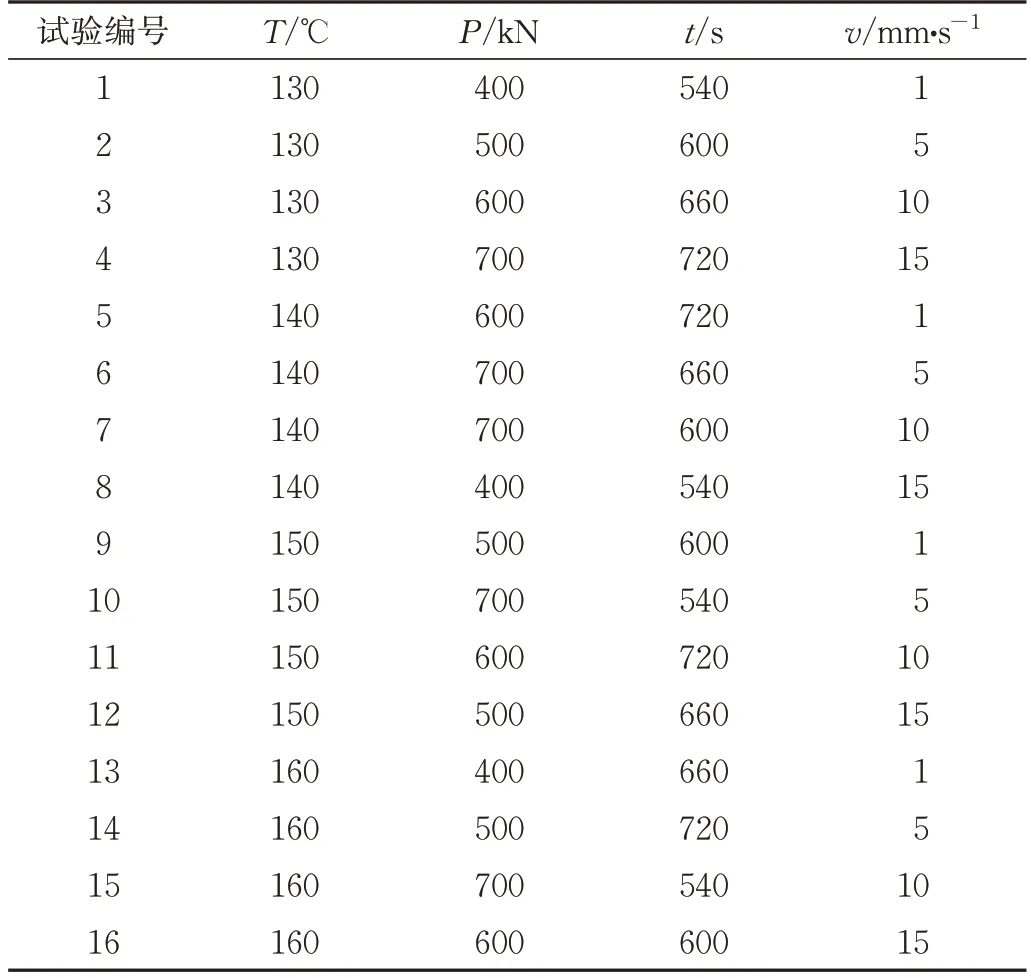

表1 正交试验因素水平表Tab.1 Factor level table of orthogonal test

图3 试样切割方案Fig.3 Sample cutting scheme

1.4 性能测试与结构表征

冲击强度测试:采用摆锤式冲击试验机,最大势能为7.5 J,测试标准为GB/T 1043.1—2008,测试环境温度为19 ℃,环境湿度为43 %;

使用光学显微镜对湿磨、抛光后的试样横截面进行观察;

使用SEM 对喷金处理后的试样冲击断裂截面进行观察,加速电压为5.00 kV。

2 结果与讨论

2.1 复合材料冲击强度测试结果与分析

2.1.1 正交试验结果

表2 正交试验参数Tab.2 Orthogonal test parameters

表3 正交试验参数下的冲击强度结果Tab.3 Result of impact strength for the Orthogonal test parameters

2.1.2 不同取样方向对制品冲击强度的影响

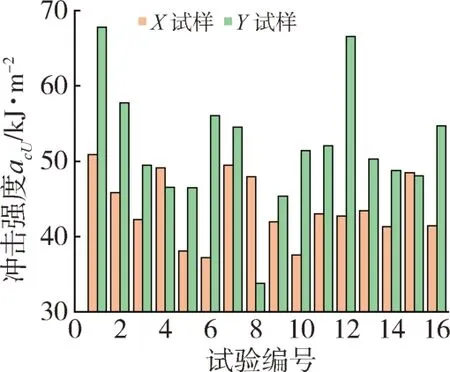

将同一组参数下X试样和Y试样的平均冲击强度进行比较,如图4所示。

图4 不同取样方向制品的冲击强度Fig.4 Impact properties of the products in different sampling directions

对X、Y方向的2 组冲击强度进行Mann-WhitneyU统计检验,并计算X试样、Y试样冲击强度的平均值,结果如表4所示,渐进显著性(双尾)小于0.05,表明2组数据存在显著性差异,且Y试样的冲击强度平均值高于X试样。综合以上分析可以得出:EP/CF-SMC模压制品冲击强度表现为显著各向异性,Y试样的冲击强度总体水平高于X试样。

表4 不同取样方向试样冲击强度的Mann-Whitney U检验Tab.4 Mann-Whitney U test for impact strength of patterns in different sampling directions

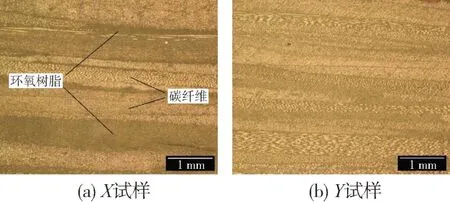

试验编号为12 的X试样、Y试样冲击强度差达到最大值23.85 MPa,使用光学显微镜对该组进行观察,结果如图5所示,可以观察到X试样中碳纤维较少且分布不均,存在大面积富脂区域,而Y试样碳纤维分布均匀,仅部分小区域存在无纤维情况。

图5 相同参数组下不同取样方向试样的金相显微镜照片Fig.5 Metallographic microscope images of typical patterns in different sampling directions

这是由于在模压过程中,环氧树脂带动碳纤维填充模腔时在宽度方向上首先充满,后续长度方向继续填充的过程中,中心处仍有部分树脂带动纤维不断向宽度方向挤压,导致纤维密度在宽度方向上更大,最终使得EP/CF-SMC 模压制品表现出显著的各向异性,宽度方向上的试样冲击强度更优。

2.2 模压参数对制品冲击强度的影响

2.2.1 模压参数的影响大小及最佳参数组合

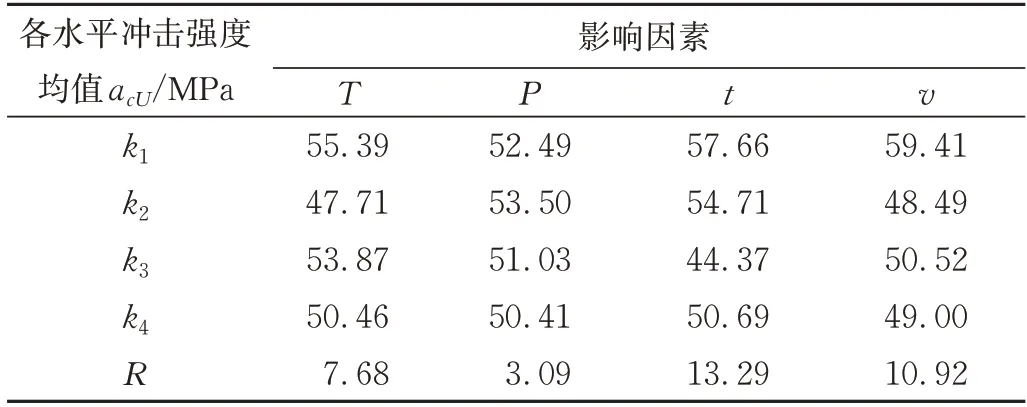

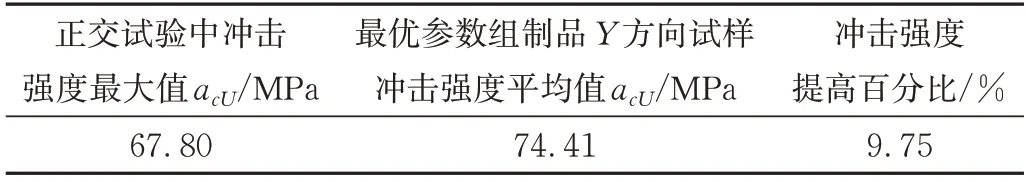

使用整体冲击强度较好的Y试样进行极差分析,结果如表5所示:k1、k2、k3、k4分别代表各个影响因素的4 个水平;R代表各个影响因素下的冲击强度极差值,可以反映该因素作用于制品时引起的冲击强度变化范围。图6(a)为各个影响因素的极差值,可以得出各因素对制品冲击强度影响的大小为:保压时间t>合模速度v>模压温度T>模压压力P。图6(b)为制品冲击强度在各个影响因素不同水平下的均值变化情况,由图6(b)可知:制品冲击强度分别在(T)k1、(P)k2、(t)k1、(v)k1时达到该影响因素下的最大值,并可得出最佳参数组合为:模压温度为130 ℃、模压压力为500 kN、保压时间为540 s、合模速度为1 mm/s。使用该参数组进行模压验证试验,并按照图3所示的试样切割方案,切取新制品Y方向试样以进行冲击强度测试,结果如表6所示,新制品冲击强度平均提高了9.75 %。

表5 冲击强度极差分析结果Tab.5 Impact strength range analysis results

表6 模压参数优化前后的试样冲击强度Tab.6 Impact strength of the sample before and after optimization of molding parameters

图6 模压参数对制品冲击强度影响的极差分析统计图Fig.6 Statistical chart of the range analysis of the influence of molding parameters on the impact strength of products

2.2.2 模压温度对制品冲击强度的影响

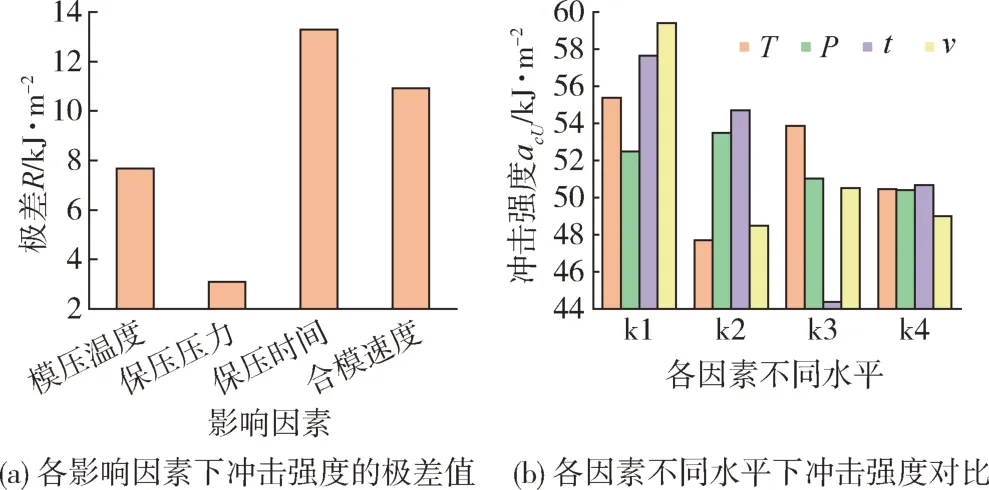

由图7 可知,制品冲击强度在模压温度为130 ℃时达到了最大值,而后随着模压温度的升高,冲击强度出现了先降低后升高再降低的波动现象。在模压温度为130 ℃时,树脂固化速率适中,有充足的时间浸润纤维以及填充纤维间的空隙;树脂固化形成的交联结构均匀地分布于制品中,使得纤维-基体界面结合强度优良,有利于冲击破坏能量传递和阻止裂纹扩展,使得材料具有较高的冲击强度。当模压温度升高后,固化反应加快,树脂的流动性较差,不能够充分浸润纤维或填充纤维空隙,易产生孔隙或富脂区域,导致制品的内部结构不够紧密;且过高的模压温度会使得树脂发生局部过氧老化,导致冲击强度较低。随着模压温度继续升高,虽然树脂仍因为过高的固化反应速率而无法充分浸润纤维或填充纤维空隙,但此时也因固化反应速率的提高,形成了更多的交联结构,制品的内部结构变得更加致密,这种致密的结构可以有效地传递和分散冲击载荷,从而使冲击强度又有所回升。当模压温度继续升高时,固化反应速率变得非常高,树脂流动性极差,制品内部形成的交联结构不能均匀分布,交联结构较少的部分较为脆弱,受到冲击时,这些脆弱区域易于发生断裂,加之此时更为严重的热氧老化现象,最终导致冲击强度再度下降。

图7 模压温度与冲击强度的关系Fig.7 Relationship between molding temperature and impact strength

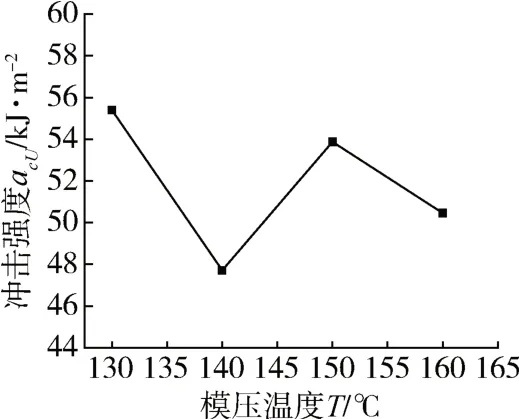

由图7可知,模压制品的冲击强度平均值分别在模压温度为130 ℃和140 ℃时达到了最大值和最小值,且由图6(b)可知:模压压力为400 kN 和500 kN 时、合模速度为5 mm/s 和10 mm/s 时,制品的冲击强度相差较小,故在前述正交试验中选取试验编号为2 和5 的两组作为相似对照组,分析模压温度对模压制品冲击强度的影响。如图8所示为模压温度分别为130 ℃(2组)和140 ℃(5组)时试样横截面的金相显微镜照片。模压温度130 ℃时制品纤维和树脂结合情况良好,固化程度适中,纤维分布均匀,该制品的冲击强度良好;而140 ℃时树脂出现了明显的热氧老化现象,以及较大范围的富脂区域,导致该制品的冲击强度较差。

图8 不同模压温度下制品的金相显微镜照片Fig.8 Metallographic microscope images of the products at different molding temperature

2.2.3 模压压力对制品冲击强度的影响

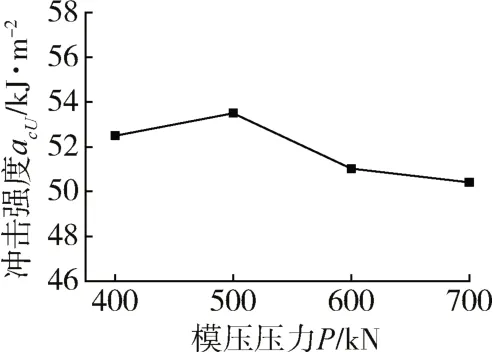

由图9 可知,制品冲击强度随着模压压力的增大,先增大后减小。当压力较低时,预浸料中的空气不能及时排出,滞留在制品内部形成气泡,导致制品中存在孔洞、毛刺等缺陷,最终导致制品的冲击强度下降;而模压压力过大时,纤维束内部富脂区域增加,同时碳纤维和环氧树脂结合界面的剪切应力会不断增加,当剪切应力超过界面强度时,纤维和树脂之间的黏附力无法抵抗剪切力,会发生界面分离和滑移,形成裂痕,受到冲击时能量的传递率下降,最终导致制品的冲击强度变差。由图9可知,模压制品的冲击强度平均值分别在模压压力为500 kN 和700 kN 时达到了最大值和最小值,且由图6(b)可知:保压时间为600 s 和720 s 时、合模速度为5 mm/s 和15 mm/s 时,制品冲击强度相差较小,故在前述正交试验中选取试验编号为2 和4 的两组作为相似对照组,分析模压压力对模压制品冲击强度的影响。

图9 冲击强度与模压压力的关系Fig.9 Relationship between impact strength and molding pressure

图10为模压压力分别为500 kN(2组)和700 kN(4组)时试样横截面的金相显微镜照片。模压压力为500 kN时纤维排布规则有序,无较明显缺陷,制品冲击强度良好;模压压力为700 kN 时,纤维排布杂乱,且存在多处富脂区域,严重影响制品的冲击强度。

图10 不同模压压力下制品的金相显微镜照片Fig.10 Metallographic microscope images of the products under different molding pressure

2.2.4 保压时间对制品冲击强度的影响

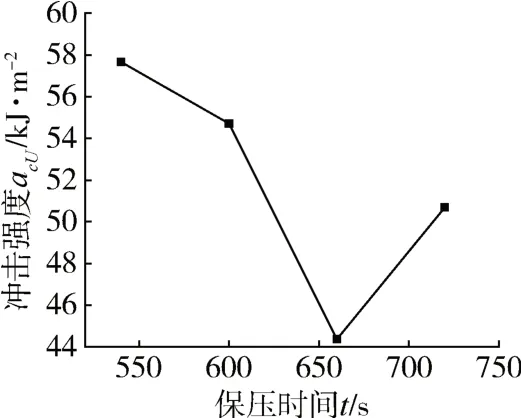

由图11 可知,制品的冲击强度随着保压时间的延长,先急剧减小而后缓慢增大。当保压时间为550 s时,树脂固化程度适中,与纤维充分交联,纤维-树脂界面结合能力强,受到冲击破坏时,界面能够有效地将能量传递给纤维束,从而阻止裂纹的扩展,此时制品表现出良好的冲击性能;当保压时间过长时,环氧树脂过度固化,纤维-树脂界面结合能力变差,制品内部应力增加,受到冲击破坏时,纤维-基体界面迅速开裂,能量不能及时传递给纤维束,发生脆性断裂,最终导致冲击强度降低。由图11 可知,模压制品的冲击强度平均值分别在保压时间为540 s 和660 s 时达到了最大值和最小值,且由图6(b)可知:模压压力为400 kN 和600 kN 时、合模速度为5 mm/s 和15 mm/s 时,制品冲击强度相差较小,故在前述正交试验中选取试验编号为9 和11 的两组作为相似对照组,分析保压时间对模压制品冲击强度的影响。

图11 冲击强度与保压时间的关系Fig.11 The relationship between impact strength and pressure holding time

图12 为保压时间为540 s(9 组)和660 s(11 组)的典型冲击断裂试样断面形貌,图12(a)和(b)中纤维断裂整齐,且纤维有较严重的变形,主要失效形式为断纤失效,此时制品的冲击强度良好。图12(c)和(d)中,大束纤维抽出,且纤维上只黏带少量树脂,受冲击破坏时,能量仅有少部分传递给纤维,主要失效形式为纤维-基体界面失效,此时制品的冲击性能较差。

图12 不同保压时间下制品的SEM照片Fig.12 SEM of the products under different pressure holding time

2.2.5 合模速度对制品冲击强度的影响

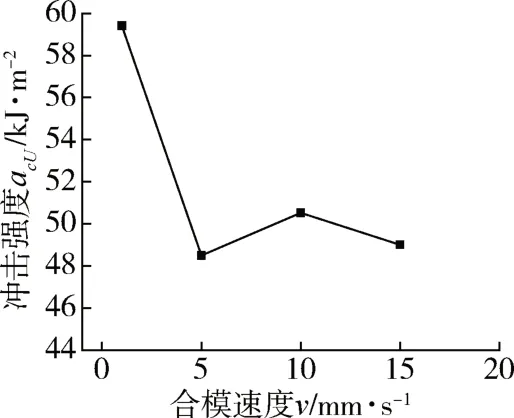

由图13 可知,制品的冲击强度随着合模速度的加快先急剧减小,之后出现小范围波动。低合模速度会得到较高冲击强度的制品,因为此时树脂的流动性好,更容易浸润纤维和充填模腔,有助于排出模腔内气体及挥发物,减少制品缺陷。而当合模速度过快时,树脂过于流动,在充填过程中无法充分浸润纤维,易产生孔隙;同时也会由于内部剪切应力的不均匀分布造成纤维-基体界面剥离,从而产生裂纹缺陷;并且树脂在高速充填的过程中,易产生较多的富脂区域,削弱制品受到冲击时的能量吸收,最终降低制品的冲击强度。由图13 可知,模压制品的冲击强度平均值分别在合模速度为1 mm/s 和5 mm/s 时达到了最大值和最小值,且由图6(b)模压压力为400 kN 和500 kN 时、保压时间为540 s 和600 s 时,制品的冲击强度相差较小,故在前述正交试验中选取试验编号为1 和2 的两组作为相似对照组,分析保压时间对模压制品冲击强度的影响。

图13 冲击强度与合模速度的关系Fig.13 Relationship between impact strength and die closing velocity

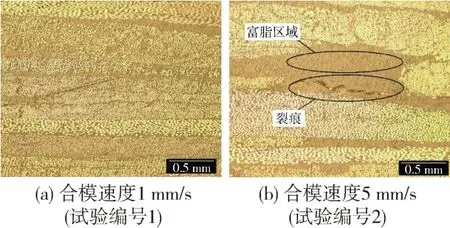

图14 为合模速度分别为1 mm/s(1 组)和5 mm/s(2 组)时制品的金相显微镜照片。合模速度为1 mm/s时,纤维排布紧密均匀,仅存在少量富脂区域,无明显缺陷,此时制品冲击强度较好;合模速度为5 mm/s 时,可以观察到大片富脂区域,且纤维和树脂结合界面出现了裂痕,严重影响了制品的冲击强度。

图14 不同合模速度下制品的金相显微镜照片Fig.14 Metallographic microscope images of the products at different closing speed

3 结论

(1)EP/CF-SMC 复合材料模压制品的冲击强度表现为显著的各向异性,宽度方向冲击强度整体上大于长度方向冲击强度;

(2)模压温度、模压压力、保压时间、合模速度主要通过影响环氧树脂的固化度、对纤维的浸润以产生不同的纤维-基体界面强度或孔隙、裂纹、富脂区域等缺陷,来影响制品的冲击强度;

(3)EP/CF-SMC 复合材料模压制品的冲击强度随着模压温度的升高会出现较为剧烈的波动;随着模压压力的增大会先升高后减小;随着保压时间的延长,会先急剧下降,而后缓慢上升;随着合模速度的加快,先急剧下降,而后有小范围波动;

(4)各因素对制品冲击强度的影响大小依次为:保压时间t>合模速度v>模压温度T>模压压力P,其中保压时间t对制品冲击强度的影响最大;最佳工艺参数组合为:模压温度T为130 ℃、模压压力P为500 kN、保压时间t为540 s、合模速度v为1 mm/s;

(5)基于最佳参数组进行验证实验,新制品的宽度方向平均冲击强度相较于正交试验中的最大值提高了9.75 %。