铝合金与复合材料连接表面处理方法的研究进展

韩志勇,马斯景,路鹏程

(中国民航大学航空工程学院,天津市民用航空器适航与维修重点实验室,天津 300300)

0 前言

复合材料是一种通过将树脂与增强纤维经过复合工艺组合而成的新型材料。它的发展经历了3个阶段:第一代复合材料主要是玻璃纤维增强复合材料,常用于军事和航空领域;第二代复合材料以碳纤维增强复合材料为代表,其具有高强度、刚度和耐腐蚀性能,在航空、航天等领域应用广泛;第三代复合材料注重材料种类多样化和性能的进一步提升,包括引入新型增强纤维材料如芳纶纤维和陶瓷纤维,研究热塑性树脂、热固性树脂、纳米复合材料和智能复合材料等新材料,也主要用于航空航天、汽车制造和电子设备制造等领域,并为各行各业提供了轻量化和高强度的材料选择[1]。在航空工业中,近些年来复合材料在机身、机翼和飞机其他结构部件中的应用不断增加,旨在减轻质量并提高燃油效率,对提升飞行性能起着重要作用,而且商用飞机上复合材料的应用量成为衡量航空工业先进技术的重要指标[2]。

由于铝合金和复合材料在航空器中具有各自的优势和局限性,需要在设计和制造过程中进行组合。这种材料的组合和连接使得航空器能够兼顾轻量化和高强度的要求,以满足航空工业的严格标准[3]。航空器中常用的连接技术包括机械紧固、黏合剂粘接或熔融连接。机械紧固的类型包括铆接、螺栓连接和钉扎等,但由于机械连接可能导致应力集中和微观损伤,限制了其使用范围,熔融焊接只适用于热塑性复合材料[4],因此,粘接是最常用的连接方法之一,适用于铝合金和复合材料之间的连接,尤其是连接不同厚度和不同材质的飞机构件时。目前,波音747系列客机结构件粘接连接技术使用量超过30 %,见图1,而空客A320 系列客机在机身、翼面和舵面等重要部位都广泛使用了粘接技术,因此未来航空工业对轻量化的需求也推动了粘接技术的发展[5]。

图1 航空工业中的黏合剂连接示意图Fig.1 Schematic diagram of adhesive connections in the aviation industry

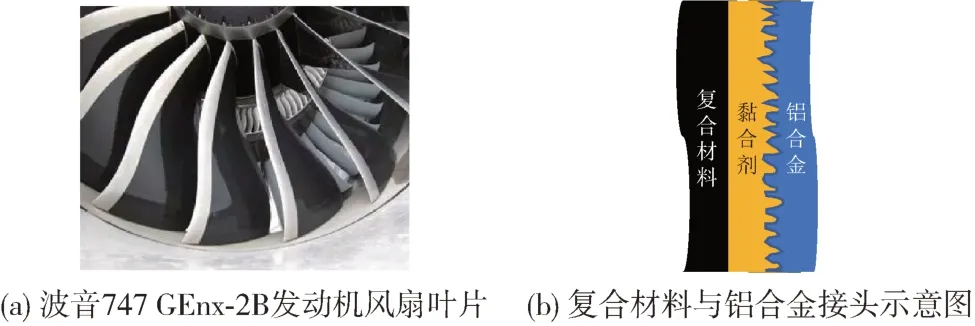

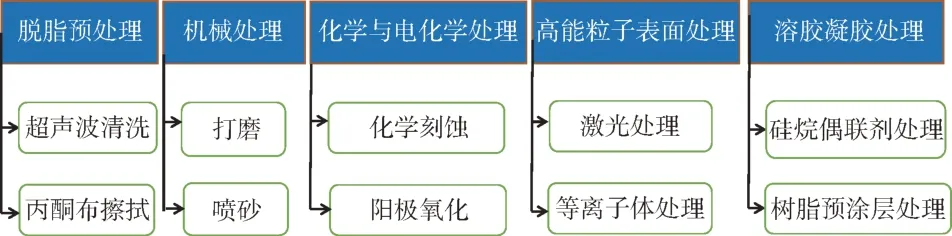

在航空工业中,铝合金和复合材料的连接技术复杂且存在诸多问题,因此连接件的表面处理起着至关重要的作用。胶黏剂粘接铝合金和复合材料时,需要确保其表面清洁和干净,使胶黏剂能够有效附着并形成强力粘接。其次,适当的表面处理技术可以增加材料表面的粗糙度,提高胶黏剂与材料的接触面积,从而增强粘接的强度和耐久性[6]。对于熔融焊接而言,同样也需要严格的表面处理技术使其表面清洁并增加表面的粗糙度来保证焊接品质[7]。连接前的表面处理步骤对于实现金属与复合材料构件的长久联锁至关重要[8]。无论是胶黏剂粘接还是熔融焊接,铝合金和复合材料表面都需要严格遵循和应用适当的表面处理方法,以确保连接的强度和可靠性。铝合金表面和复合材料的表面处理过程如图2所示。

图2 表面处理的金属与复合材料连接示意Fig.2 Schematic diagram of the connection between metal and composite material for surface treatment

在航空结构使用的铝合金和复合材料连接技术中,本文针对各类表面处理方法的研究进展和发展现状将进行系统论述。分别介绍和分析铝合金表面和复合材料表面几种不同的主要处理技术,以及这些技术对连接性能和机理的影响。研究这两者连接技术中的表面处理方法对于提高连接性能、节约材料和成本以及提升航空安全性所具有的意义和价值。

1 铝合金表面处理技术

1.1 机械处理法

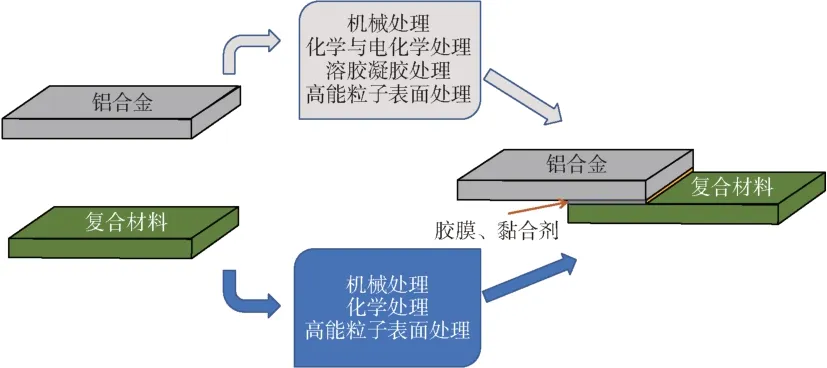

铝合金的表面粗糙度和弱边界层是影响与复合材料连接接头强度和耐久性的重要因素。通过机械处理,铝合金表面能够去除稀疏的氧化层并形成峰谷结构,从而增大表面的粗糙度和粘接面积。该方法能够更好地增强铝合金与复合材料之间粘接的力学性能,并提高接头的耐久性[9],如图3所示。

图3 机械处理铝合金表面示意图Fig.3 Mechanical treatment of aluminum alloy surface

机械处理法包括砂纸打磨和喷砂。机械打磨使用SB(3M 公司生产的Scotch-Brite打磨刷)、砂纸、钢丝刷等工具对脱脂后的铝合金表面进行打磨。Kwon 等[10]使用3 种不同目数的砂纸(P120、P220 和P400)对铝合金表面进行打磨处理,并探究砂纸目数对粘接强度的影响,结果发现,使用P120 的砂纸打磨得到的单搭接头具有最佳的粘接强度,比未经处理的粘接强度提高了22.31 %。Park 等[11]研究使用不同类型的打磨材料对铝合金表面进行机械处理,结果发现经尼龙垫苏格兰式打磨可以使金属表面更加洁净,从而提高其与复合材料的粘接强度。因此,需要仔细挑选不同粒度的砂纸和磨损材料类型,以优化打磨效果。

喷砂法通过高压空气推动氧化铝或石英石等磨料撞击铝合金表面,增加其表面的宏观粗糙度,从而提高铝合金与环氧树脂黏合剂的机械咬合强度。章等[12]研究了钛、铝和钢的喷砂工艺参数对碳纤维增强复合材料与金属胶粘接强度的影响,试验表明,在喷砂材料为40 目石英砂,喷嘴距离为150 mm,角度45 °,喷砂压力为0.5 MPa 的条件下,5052 铝合金的喷砂参数达到最佳,为(20±5)s/15 cm2。打磨处理铝合金表面若出现不均匀粗糙度会导致粘接强度不高。张等[13]研究了经过喷砂处理的铝合金表面形貌对碳纤维增强复合材料与AA5083 铝合金搭接接头抗剪强度的影响,事实表明,喷砂表面具有均匀的粗糙度,所以接头强度具有较高的稳定性,比原始试样提高了151.45 %。

1.2 阳极化处理法

阳极化处理法是一种将铝合金试样浸泡在电解质中,并将其作为电解池阳极进行电化学处理的方法。在航空航天领域,常使用直流阳极化来处理铝合金表面,以形成一个稳定的阳极氧化层。这一氧化层具有均匀的结构和间隙孔洞,其形貌主要取决于阳极化施加的电压、处理时间、电解质浓度、温度和电解质类型等因素[14]。阳极氧化处理中的电解质对于铝合金的粘接强度有着重要影响,Zhang 等[15]研究对比用磷酸(H3PO4)/硼酸(H3BO3)/硫酸(H2SO4)阳极氧化处理铝合金表面,结果发现,磷酸阳极化处理铝合金表面产生的多孔的表面结构有利于形成复合中间层并增强机械锁定效应,改善接头粘接基体界面的应力分布,从而获得较高的搭接剪切强度和良好的粘接接头耐久性。另外,祝萌等[16]研究发现,经磷酸阳极化处理的铝合金试样会形成一层多孔且致密的氧化膜,这不仅提高了其表面粗糙度,增大了粘接面积,还改善了表面的浸润性。铝合金表面粗糙度与阳极化处理过程中的电解质浓度和温度值成正比,与电源电压值成反比。此外,随着处理时间的增加,粗糙度呈现先增加后减小的趋势。阳极氧化法产生的纳米管对于接头强度的提高具有显著作用。还有一项研究是Ye 等[17]研发的一种利用电解质以及采用氢氧化钠制备的(ALK)电解质进行阳极氧化处理相比较,经过(NES)阳极化处理的钛合金的粘接强度比未经处理的提高了73.9 %,而传统的Na-TESi 、ALK电解质阳极化处理比未经处理的分别只提高了37.2 %和53.9 %。

1.3 能量处理技术

1.3.1 激光法

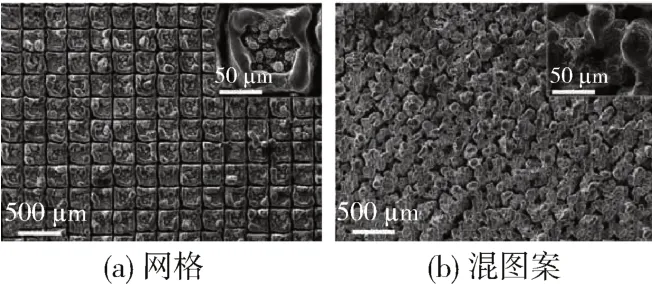

激光处理法是一种通过激光照射铝合金表面去除污染物的过程。当吸收激光能量后,污染物会在低激光通量下被加热和蒸发,而高激光通量会改变材料的表面形貌,增加表面粗糙度和表面能[18]。李等[19]研究发现,随着激光功率的增加,金属表面上形成的凹坑深度和密度也会增加,从而提高其表面粗糙度和实际的粘接面积。此外,扫描间距的增大也会使粘接强度呈现先增大后减小的趋势,这是因为光斑直径和扫描间距值越接近,粘接面积就越大。如果扫描间距过小,那么邻近的凹坑形貌会相互重叠而减少粗糙度;而扫描间距过大,则会导致部分表面没有受到处理,势必降低粘接强度。激光处理铝合金表面是提高复合材料接头粘接强度的有效方法。Zhang 等[20]在A7050 铝合金上采用高速激光纹理加工后,产生不同密度的凸结构,并通过激光导热连接工艺将其与碳纤维增强聚酰胺6(CFPA6)连接。经激光处理过的A7050铝合金与CF-PA6的连接强度从原来未经处理时的8.5 MPa 提高到39 MPa。此外,激光处理还可用于在其他金属表面创建微图案,以改善润湿性和黏附性,例如,Maressa 等[21]利用脉冲纤维激光源在Ti6Al4V 钛合金表面上创建了不同的纹理图案,如图4所示,单搭接剪切试验结果显示,激光处理后的样品的结合强度比原始式样和喷砂处理试样的粘接强度分别提高了8倍和30 %。

图4 激光法创造钛合金图案的SEM照片Fig.4 The laser method creating an SEM of the titanium alloy pattern

1.3.2 等离子体处理法

等离子体处理法是一种干法的环保型表面处理方法,目的是去除铝合金表面的弱边界层和表面碳氢化合物,并激活铝合金表面能量。经过处理后,铝合金与黏合剂的界面可以形成强化学键从而提高粘接强度[22]。Saleema 等[23]在室温下使用大气压氦-氧等离子体处理AA6061-T6 铝合金表面,单搭接剪切试验结果显示,经过15 s 的等离子体处理后,其黏附强度从初始的14.5 MPa 提高至24 MPa。这是因为等离子体处理可以显著增加铝合金表面极性羟基的含量,从而与环氧树脂形成强化学键,使接头强度明显提高。

1.4 溶胶凝胶处理法

1.4.1 硅烷偶联剂法

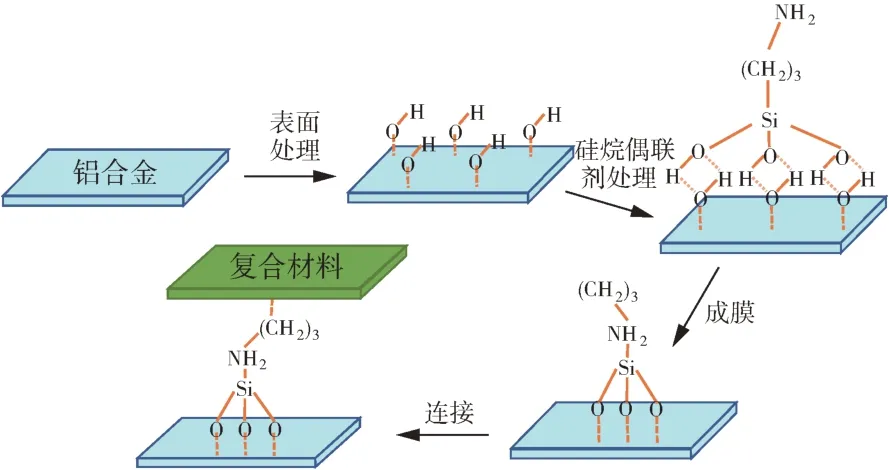

硅烷偶联剂法是通过将偶联剂预先涂敷在铝合金表面,干燥后会在表面形成纳米层的涂膜,该膜与复合材料、胶黏剂均有较好的相容性,可以增强铝合金与复合材料之间的界面结合强度和断裂韧性[24]。硅烷偶联剂的一般分子式为X(CH2)nSi(OR)3,其中X是有机官能团,如乙烯基、氨基、甲基、丙烯氧基和环氧基,OR 是可水解基团,如甲氧基、乙氧基、乙酰氧基和烷氧基。硅烷偶联剂是作为无机基质(如玻璃、金属)和有机材料(如复合材料、胶黏剂)之间的中介,铝合金表面上的固化硅烷膜可充当铝合金和复合材料之间的桥梁,如图5所示[25]。

图5 硅烷处理铝合金表面机理示意图Fig.5 Schematic diagram of the surface mechanism of silane treatment of aluminum alloy

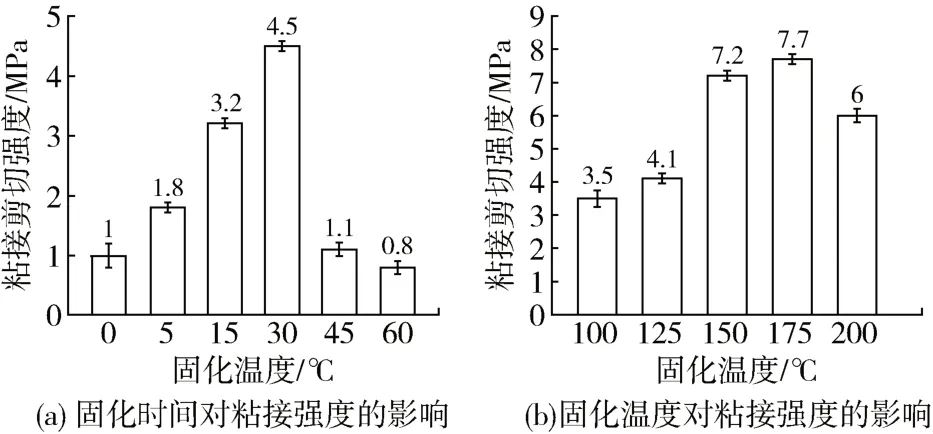

研究表明,硅烷偶联剂在提高粘接强度和耐腐蚀性方面具有显著的效果,例如,王等[26]研究使用KH570对碳钢进行预处理,然后涂上丙烯酸乳胶树脂,实验证明经过硅烷处理的碳钢与胶黏剂的结合强度及耐腐蚀性大大提高。另外,Wu 等[27]将KH560 硅烷偶联剂应用于7075铝合金基底,然后将其粘接到复合材料上,通过单次剪切试验,发现经过硅烷处理的试样的粘接强度与原始材料相比提高了215.5 %。不同种类的硅烷偶联剂在粘接过程中都能进一步提高粘接强度,Zhu等[28]使用环氧硅烷偶联剂A-187和胺类硅烷偶联剂A-1387 对碳增强铝层压板中的铝合金片进行改性处理,通过剪切试验发现,经过这2种硅烷处理铝合金表面的试样分别比未经处理的剪切强度提高了11.5 %和32.8 %。此外,硅烷偶联剂的固化时间和温度也是影响粘接强度的主要因素,Li 等[25]使用硅烷偶联剂KH550 处理6061 铝合金,研究在不同固化时间和温度下对铝合金和复合材料之间的结合强度的影响,结果发现固化30 min 的铝表面形成了一层结合致密的硅烷薄膜,固化温度为175 ℃的结合强度比未经处理的样品高出约7 倍。图6 显示了铝合金与复合材料的界面结合强度随固化时间和温度的变化趋势。随着固化时间和温度的增加,界面结合强度先增加后降低。这是因为固化时间不足,硅烷醇和硅烷分子的缩合和交联程度较低,导致偶联剂膜的结合强度较低;而固化时间过长,则容易导致硅烷偶联剂膜的氧化和脆性开裂。就温度而言,升高温度会增加硅烷偶联剂与铝合金之间的Si—O—Al 共价键数量及其化学反应程度,从而提高界面结合强度;而温度过高则会导致硅烷偶联剂中的大多数氨基与硅烷基体共价键的断裂,从而显著降低粘接强度。

图6 不同固化条件下Al-PPS复合材料的界面结合强度Fig.6 Interfacial bonding strength of Al-PPS composites under different curing conditions

1.4.2 树脂预涂层法

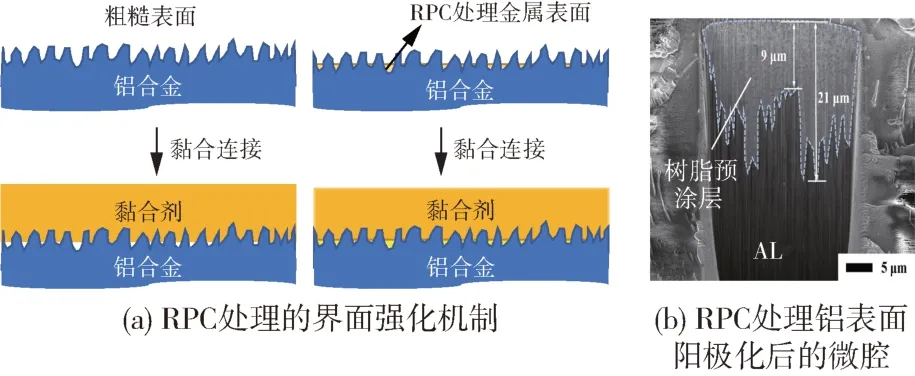

根据机械联锁理论,黏合剂渗入铝合金粗糙表面的空腔、孔隙和其他不规则性孔洞中,会发生黏附效应。黏合剂的渗透速度取决于多个因素,如空腔尺寸、表面粗糙度、表面能和黏合剂的黏度。因此,渗透程度对于处理后的铝合金与黏合剂的黏合强度起着重要的决定作用[29]。为增加渗透深度,研究人员开发了一种名为树脂预涂层技术(RPC),该技术使用丙酮作为溶剂稀释高黏度环氧胶黏剂。RPC 处理是指在粗糙的铝合金表面预先涂敷由90 %丙酮和10 %胶黏剂组成的溶液,如图7所示。利用丙酮稀释的胶黏剂能够有效提高渗透深度,从而增加界面的粘接强度[30]。RPC 处理最初由Wang等[30]提出,他们在黏合之前使用丙酮稀释的黏合剂处理阳极化后的铝合金板。单搭接剪切试验的结果表明,经过RPC 处理的样品的粘接强度相较于未经此处理的样品提高了46.9 %,由于RPC 处理过程中使用单一成分的胶黏剂,因此具有更好的粘接强度。

图7 RPC处理示意图与截面的SEM照片Fig.7 RPC processing schematic diagram and cross-sectional SEM diagram

1.5 混合表面处理法

单一的铝合金表面处理技术无法满足未来航空结构部件的连接接头耐久性和强度需求,因此铝合金的混合表面处理技术成为研究热点。混合表面处理的目的是在铝合金表面形成稳定的界面层,以增强铝合金与复合材料之间的连接强度和抗剥离性能[31]。铝合金表面处理的工艺通常包括机械打磨、阳极氧化、高能粒子表面处理、溶胶处理及其组合。通过这些表面处理法的组合,可以获得更好的铝合金与复合材料连接接头,如图8所示。

图8 金属表面处理示意图Fig.8 Schematic diagram of metal surface treatment

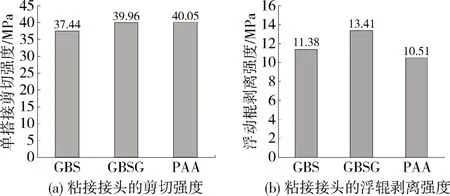

机械法与溶胶法组合处理铝合金表面对于接头粘接强度提高非常有效,Park 等[32]通过对比3 种处理技术即喷砂与硅烷溶胶法组合(GBS)、喷砂与BR 127环氧硅烷溶胶法组合(GBSG)以及打磨与磷酸阳极化法组合(PAA),研究表明高温下铝合金和环氧硅烷层之间形成稳定的共价键,因此GBSG 的耐久性优于阳极氧化,图9所示,GBS 和GBSG 技术产生的粘接接头具有相近程度的搭接剪切强度与剥离强度。

图9 单搭接剪切与浮辊剥离强度对比Fig.9 Comparison of single lap shear and floating roller peel strength

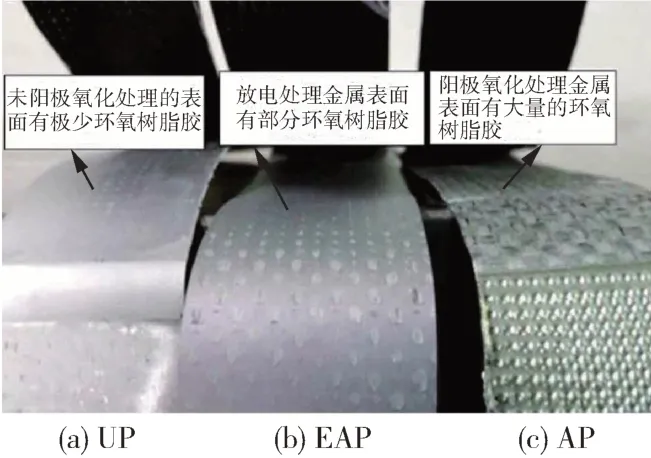

由于美国航空业的选择更倾向于使用PAA 处理,研究表明半干法化学蚀刻工艺(FPL)和PAA 的组合处理铝合金表面可获得最佳的粘接强度。如果溶胶法与PAA 法搭配使用,将进一步提高粘接强度。许多类型的溶胶都与PAA 兼容,可为航空航天工业中的铝合金和环氧黏合剂提供长久耐用性[33]。Delolmo等[34]研究发现部分的阳极氧化膜较薄弱,需要溶胶通过进入薄孔以稳定氧化层,并提高防腐蚀性和安全性。铝合金的组合处理法使铝合金表面产生的形貌变化直接影响接头强度,例如Khan 等[35]得出结论,机械和化学组合处理(UP)的铝合金表面会产生明显划痕导致粘接失效,机械、电化学和电火花加工组合处理(EAP)的铝合金表面平整并产生粘接与内聚力失效,而机械、化学和阳极化组合处理(AP)的铝合金表面形成凹坑和产生黏合剂内聚力失效,并且表现出最高的层间剪切强度,如图10所示。

图10 铝合金表面的T-剥离脱胶Fig.10 T-peel degumming on the surface of aluminum alloy

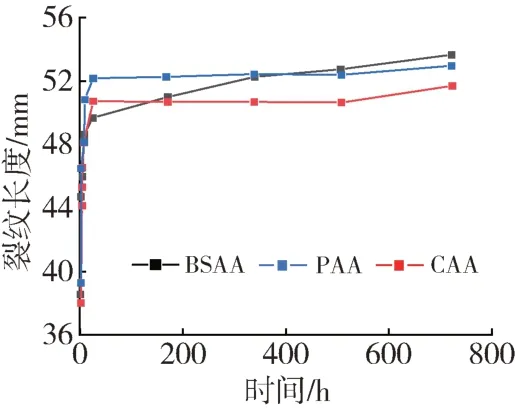

结合低成本的机械法与溶胶法组合处理技术对于铝合金和复合材料接头耐久性提高非常有效,Silva等[36]发现与经过PAA 处理的铝合金相比,在喷砂处理的铝合金上结合溶胶凝胶处理技术,二者之间的接头耐久性能非常接近,几乎没有裂纹增长和内聚失效;再通过比较3 种阳极氧化技术即铬酸阳极化(CAA)、硼硫酸阳极化(BSAA)和磷酸阳极化(PAA)处理的铝合金与FM-94 环氧树脂粘接接头的耐久性性能,发现阳极化处理的铝合金通过增强粘接强度能有效抑制胶接接头界面失效的发生,从而降低裂纹扩展速率,延长接头的使用寿命;其表面致密的氧化膜提高接头长期的耐水性,防止接头在空气中受到水和氯离子等的化学侵蚀,从而减少裂纹的产生和扩展,其结果如图11所示。楔子试验发现3 种处理后的接头裂纹随着时间推移几乎没有增长,其接头耐久性能彼此相当。Fernandes 等[37]研究等离子体处理与溶胶法组合处理AA2024铝合金表面,通过用楔子实验测试,结果表明,其与经喷砂和铬酸阳极化组合处理的试样相比具有更好的耐久性。

图11 CAA、BSAA和PAA处理粘接接头的裂纹扩展Fig.11 CAA,BSAA and PAA treat crack propagation of bonded joints

2 复合材料表面处理技术

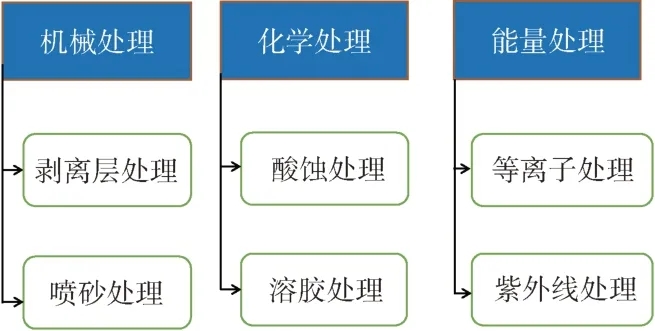

复合材料的表面处理技术也可实现铝合金和复合材料之间的牢固连接[38]。复合材料的表面处理技术包括机械、化学或能量处理法,如图12所示。要提高复合材料接头粘接强度,有效的表面处理技术的采用主要取决于复合材料的种类。

图12 复合材料的表面处理示意图Fig.12 Schematic diagram of the surface treatment of a composite material

2.1 机械处理技术

2.1.1 剥离层法

剥离层法广泛用于商用飞机热固性复合材料结构的生产与制造过程,如波音787等复合材料连接的表面处理[39]。剥离层是由聚酯或聚酰胺等材料组成的织物层,它被添加到复合材料的表面上,在黏合之前被撕下以避免预固化的复合材料表面贴片层的污染。撕下的剥离层会在复合材料树脂层中形成粗糙的表面,剥离层纤维和复合材料基体之间的强黏附会导致剥离层纤维断裂,断裂脱落的纤维会显著降低复合材料的粘接强度,因此剥离层处理不会提供比机械打磨或等离子处理更高的强度[40]。Bénard等[41]研究了不同类型的剥离层处理对玻璃纤维和碳纤维增强环氧树脂复合材料粘接强度的影响,最终发现,剥离层处理的表面特性取决于剥离层的材质、化学性质和纤维尺寸,与使用聚酯剥离层处理的复合材料相比,使用聚酰胺剥离层处理的复合材料具有更高的表面自由能和黏附剪切强度。尽管剥离层处理具有许多优点,但部分剥离层纤维的残留有时会导致复材表面缺陷并降低接头的黏合强度。因此,在黏合之前,使用剥离层与手动打磨组合处理,可以实现更强的粘接接头[42]。

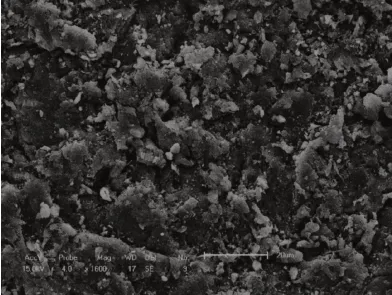

2.1.2 喷砂法

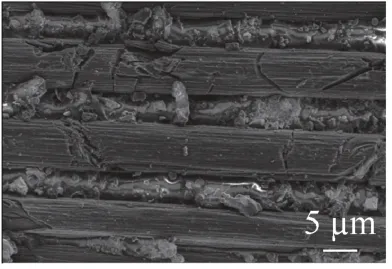

喷砂法通过去除复合材料表面的硅酮和氟碳化合物等污染物和靠近表面的低分子量的树脂薄层,改善复合材料表面的形貌和表面能并产生粗糙度。虽然砂纸打磨处理易于操作,但打磨的均匀性难以控制,易对复合材料中的碳纤维造成部分损伤,即使是短时间的表面喷砂处理也会过度损伤局部的表面树脂和碳纤维层[43]。喷砂法成为提高复合材料表面和黏合剂之间黏合作用的重要步骤。如图13所示为用氧化铝喷砂处理复合材料后的表面形貌[44]。

图13 喷砂处理PEEK复合材料的SEM照片Fig.13 SEM of PEEK composite material with pretreatment of sand blasting

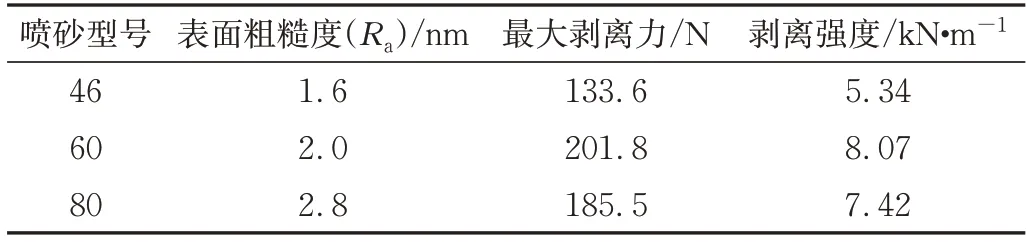

Njuhovic 等[45]使用氧化铝沙粒对复合材料表面进行喷砂处理,结果表明,粘接强度随着表面粗糙度的增加而增加。Bechikh 等[46]研究发现,复合材料经过喷砂处理与未经喷砂处理的相比,粘接强度提高了136 %,与进行剥离层处理的试样相比,经喷砂处理试样的剪切强度提高了13 %。喷砂法处理复合材料,如果沙粒过大会损坏复合材料的碳纤维部分,削弱复合材料接头的力学性能。岳等[47]研究发现,与打磨相比,喷砂处理明显提高了碳纤维增强复合材料与胶黏接的剥离强度,其研究结果见表1,证明使用60 目石英颗粒喷砂处理复合材料表面粘接剥离强度为最高。

表1 喷砂处理复合材料表面的剥离强度Tab.1 Peeling strength of sandblasted composite material surface

2.2 化学处理技术

溶胶法(PR)是在涂上黏合剂之前涂覆在复合材料表面上的薄膜化学物质,通过改变其表面的化学性质以实现之前无法有效黏合的复合材料表面产生黏合性。化学法处理复合材料表面黏附机理的核心是化学反应理论,其中黏附强度主要取决于其化学键的强度[48]。

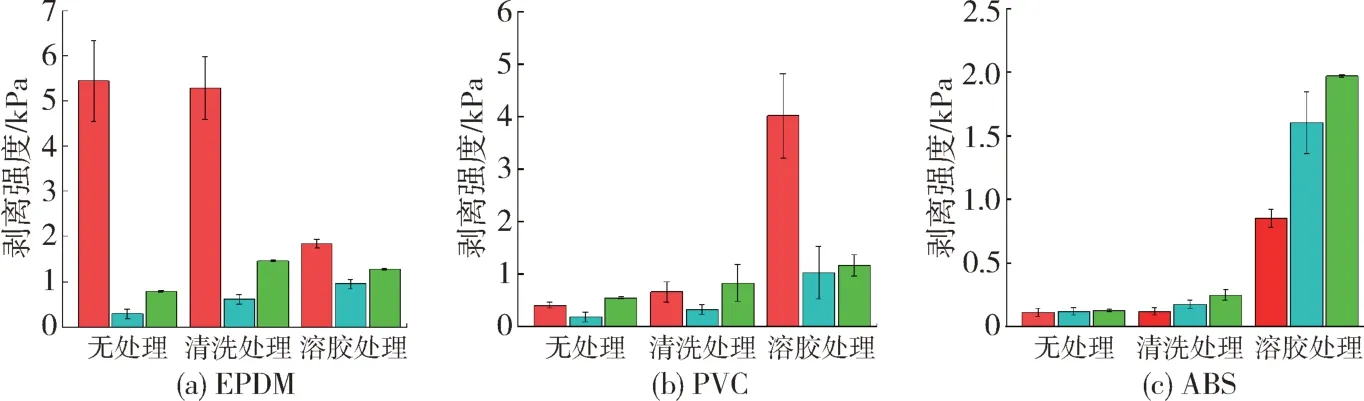

溶胶法处理复合材料的效果取决于溶胶层的化学性,Hamdi等[49]的研究结果如图14所示,溶胶法处理虽然降低了三元乙丙橡胶(EPDM)的粘接强度,但改善了聚氯乙烯(PVC)和丙烯腈-丁二烯-苯乙烯共聚物(ABS)的粘接强度。溶胶层的化学性和黏合剂的种类决定黏附机制化学反应的速率和程度。溶胶法对于ABS 的粘接强度的提升非常有效,其粘接强度的提高表明溶胶层成功地增强了胶黏剂与复合材料之间的化学键强度。

图14 无处理、清洗处理和溶胶处理的复合材料对比Fig.14 Composite treatment under different conditions:untreated,cleaned and sol-gel treated

2.3 能量处理技术

2.3.1 紫外线法

紫外线(UV)法是目前针对热塑性复合材料表面进行清洁和改性的创新方法。热塑性复合材料通过设备LH6 MKII UV 的紫外线辐射复合材料表面以改变其表面的化学性质,增加其表面能量和活性位点,从而提高润湿性和黏附强度[50]。Mathieson 和Bradley[51]首次使用UV 辐射处理聚乙烯(PE)和聚醚醚酮(PEEK)复合材料以增强其黏合性,拉伸试验证明,经这样处理后接头粘接强度显著增加。通过紫外线法处理的热塑性胶膜可以成为复合材料的胶黏剂,如Shi 等[52]使用UV 辐照PEEK 薄膜作为碳纤维增强复合材料的共熔黏接剂,与未经紫外处理的未添加PEEK 胶膜接头相比,断裂所需能量从380 J/m²显著增加到经过UV 辐照15 min的PEEK 薄膜黏合接头的820 J/m²。数据表明,在PEEK 复合材料上应用UV 辐射可以使PEEK/环氧树脂界面实现强大的黏附性,继而提高铝合金与热塑性复合材料的接头强度。

2.3.2 等离子体处理法

等离子体的主要产生方式为电弧放电,根据工作压力的不同分为真空处理、低压处理和常压处理。等离子体处理法通过真空室中离子和自由基的轰击引起复合材料表面的物理结构和化学成分的变化,如图15所示。

图15 等离子体处理的复合材料的SEM照片Fig.15 SEM of plasma-treated composites

通过氧和氮等离子体处理氧化的复合材料表面,对于提高PEEK 和聚丙烯热塑性复合材料表面的粘接强度更为有效[53]。等离子处理过程包括表面清洁和表面蚀刻(去除弱边界层和低分子量有机污染)以提高附着力[54]。

常压等离子体处理通过干法去除复合材料基板上的表面污染物,与未经此处理的相比,能有效去除Si元素和甲基(即脱模剂中聚二甲基硅氧烷的主要组成)[55]。Li 等[56]研究表明由于丙酮清洁无法彻底去除残留脱模剂[(CH3)2Si—O],残留的脱模剂会导致铝合金与复合材料接头的粘接强度显著降低。随着非极性基团的活化,处理后的表面提高了羟基、羧基和氨基等极性基团的含量,并增加基团与黏合剂分子或者金属元素形成氢键和共价键的数量,显著提高复合材料的表面自由能、润湿性和与胶黏剂或金属界面的搭接剪切强度[57]。Kim 等[58]对复合材料表面应用氩气等离子体处理,以研究工艺参数(如电压、时间、压力)对润湿性和粘接强度的影响,结果表明,电源功率控制在10~30 W 之间,处理时间在10~120 s 之间变化时,等离子表面处理达到了预期的效果。Williams 等[59]使用常压氦气和氧气等离子体处理来改善环氧树脂复合材料与不锈钢之间的附着力,研究表明,等离子体活化处理后碳纤维环氧复合材料比原始试样搭接剪切强度增加了150 %。此外,Schäfer 等[60]使用类似的方法来提高铝合金与聚酰胺6 热塑性复合材料的粘接强度。Comyn等[61]研究发现等离子体处理的复合材料表面具有良好的稳定性,在实验室条件下储存长达3 个月,也不会明显损失增强的黏合性能。

2.4 混合处理技术

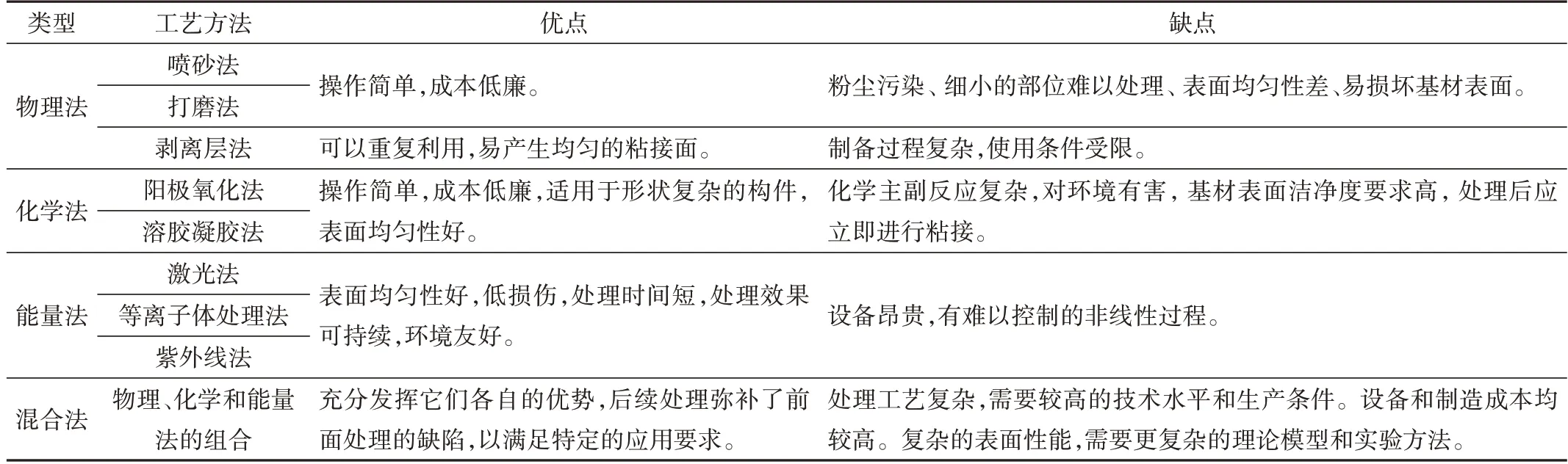

复合材料表面混合处理技术是指通过在复合材料表面采用机械处理、化学处理与能量处理的组合方法,实现其表面物理、化学性质的改变,以改善复合材料的粘接性能。复合材料表面混合处理技术具有独特的优势,见表2,先通过机械处理改变复合材料的表面粗糙度、增加表面积,去除表面油脂等污染物,提高其润湿性,后在表面采用化学或能量处理,通过增加特定的离子和表面极性官能团来提高其润湿性和表面能,以增强其黏附强度、耐腐蚀性,进而改善复合材料的粘接性能。

表2 铝合金与复合材料表面处理不同工艺的优缺点Tab.2 The advantages and disadvantages of different surface treatment processes for aluminum alloys and composite materials

Encinas等[62]研究了3种复合材料表面处理技术即机械处理、常压等离子体处理(APPT)和机械与APPT组合处理,结果表明,打磨处理成功地去除了玻璃和碳纤维增强复合材料表面98 %的氟污染物,虽然APPT处理不能去除其大量表面氟化污染物,但是APPT 能够显著增加氧含量,从而提高黏附物的表面能和润湿性,通过双悬臂梁(DCB)测试,发现经该组合处理的玻璃纤维复合材料表面产生的断裂韧性值比单一处理的高出近100 %。Wang 等[63]研究了剥离层处理、等离子体处理以及剥离层与等离子体组合处理对复合材料断裂韧性的影响,测试结果显示,通过剥离层和等离子体等表面处理方法,与未经表面处理的相比,复合材料的界面裂纹生长(GIC)值增加了222.66 %。结合破裂断口表面观察,经过剥离层与等离子体处理的复合材料组合呈现出内聚破坏模式,在黏合剂和基材之间形成坚固的界面,裂纹在粘接层内传播。通过充分利用粘接性能,接头的峰值剥离载荷和I型断裂韧性达到较高的数值。此外,与溶剂清洗和剥离层处理相比,剥离层加等离子体处理的样品粘接强度比它们的单一处理分别增加了172.31 %和265.26 %。Jöll 等[64]研究对复合材料表面进行了两步功能化处理以提高其粘接强度,先电晕氧化处理复合材料表面,再通过功能性三烷氧基硅烷和硫醇化学处理,在复合材料表面形成了具有反应性锚定基团,从而显著提高接头的拉伸搭接剪切强度和断裂韧性。通过所开发的官能化,对于控制复合材料表面反应性、润湿性和极性提供了一种有效方案,为增强和优化不同黏合剂体系的表面粘接性能提供了方向。

3 结语

表面处理对于铝合金和复合材料的胶接和熔融粘接的接头强度和性能提升至关重要,处理方式主要分为2个方面。一是铝合金粘接面的表面处理:主要目的是通过机械、阳极化、溶胶凝胶和等离子体组合处理技术先去除杂质、提升粗糙度以满足其表面清洁的先决条件,后在其表面产生纳米层的机械联锁和化学键结合层以实现牢靠的粘接性能。二是复合材料粘接面的表面处理:与铝合金表面处理的目的类似,处理技术包括机械法、化学法和能量处理法,但是具体的处理技术则取决于各种复合材料表面复杂的物理与化学性质。热固性复合材料适用于剥离层法和等离子体法的组合处理以提高其粘接强度,而由于热塑性复合材料表面能较低,可通过机械、紫外线和等离子体组合处理来提高其表面活性,确保复合材料表面的最佳粘接性能。在粘接方面,我们发现表面组合处理技术使得接头粘接强度和耐久性与单一处理的相比有显著提高,这为研究粘接性能进一步的优化提供了潜能。

热塑性复合材料凭借其独特优势,在航空工业的未来发展中将得到日益广泛的应用,目前面临的挑战在于铝合金与热塑性复合材料熔融连接接头的强度和耐久性尚不能满足航空工业的高要求。铝合金与热塑性复合材料的熔融连接方面的研究较少,因此,深入探究胶接的表面处理技术对于提高熔融连接的接头强度与耐久性成为关键。本文通过深入探讨目前几种主要的表面处理技术的原理和研究进展,提出了针对铝合金的机械、阳极化和溶胶组合处理以及针对复合材料的机械、能量组合处理相结合的新型表面处理工艺,使连接机理从分子间弱相互作用转变为强相互作用,以改善异质材料连接的不稳定性,为铝合金和热塑性复合材料的熔融连接性能强化奠定了基础。

总之,为了满足飞机轻量化和高强度的要求,突破主要航空材料铝合金与最新高性能的航空材料热塑性树脂、热固性树脂、纳米复合材料和智能复合材料等新材料的粘接和焊接技术就成了当前的核心课题。基于以上研究分析,我们必须根据各种材料的属性和特点,扬长避短,寻求科学灵活的材料表面组合处理技术。只有完善了科学的材料表面处理工艺,促成两种航空材料界面充分牢固地粘接,才能更好地实现下一步更高端的航材焊接目标。