汽车空调鼓风机左右盖复杂抽芯注塑模设计

费 强,张维合

(广东科技学院机电工程学院,广东 东莞 523083)

0 前言

汽车空调系统主要由鼓风机、蒸发器、压缩机、散热器、干燥器和膨胀阀组成,鼓风机俗称风箱,位于车舱内部,其他组件则配置在引擎室当中。鼓风机是汽车空调系统核心部件和主要送风源。

本文介绍了某款名牌汽车的空调鼓风机左右盖注塑模具结构和设计经验。

1 塑件结构分析

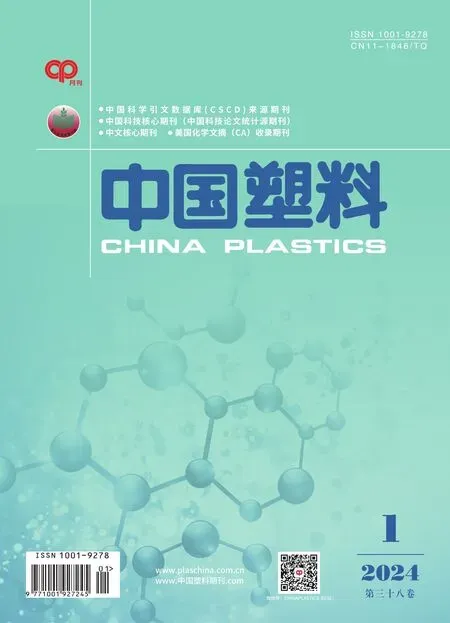

图1(a)、(b)是某新能源汽车空调鼓风机的左盖塑件图,图1(d)、(e)、(f)是该品牌汽车空调鼓风机的右盖塑件图。塑件材料为聚酰胺6(PA6)和聚酰胺66(PA66)共混改性后再加30 %玻璃纤维(GF)增强(PA6+PA66+GF30),收缩率为0.35 %[1]。塑件精度高,要求达到MT3 级(GB/T 14486—2008)。塑件形状复杂,2 个塑件共有11 处倒扣,侧向分型与抽芯机构相当复杂。汽车空调鼓风机的左右盖立体图及分型线见图1(c)和(g)。

图1 汽车鼓风机左、右盖塑件图Fig.1 The car airtank left/right cover

2 模具结构设计

2.1 浇注系统设计

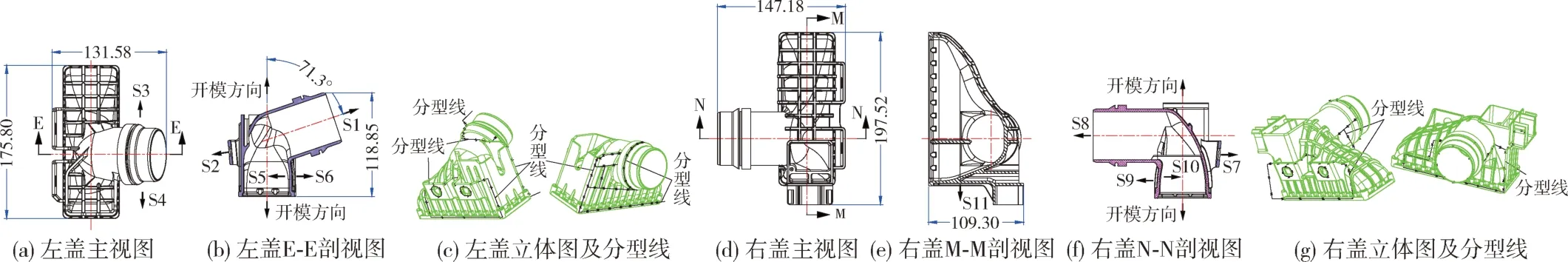

成型塑件属于中型零件,批量大,成型品质和尺寸精度要求高,模具采用热流道浇注系统,2 个型腔都采用单点进料,浇口位置设计在塑件上方,熔体经热流道浇注系统直接进入模具型腔。与点浇口三板模相比,省去了定距分型机构和4 根长导柱,从而大大简化了模具结构[2]。由于熔体直接进入型腔,没有浇注系统凝料,从而大大缩短了注射周期,大大提高了成型品质。模具的热流道浇注系统由一级热射嘴,二级热射嘴,热流道板以及其他定位零件和隔热零件组成,详见图2。

图2 模具热流道浇注系统Fig.2 The hot runner gating system

2.2 侧向抽芯机构设计

汽车空调鼓风机左盖塑件存在S1~S6 共6 处倒扣,右盖塑件存在S7~S11 共5 处倒扣,模具需要设计11 个侧向抽芯机构。其中S4 和S6 抽芯方向相互干涉,S9 抽芯又受到塑件外圈的影响,这3 个侧向抽芯机构是设计难点。

2.2.1 汽车空调鼓风机左盖侧向抽芯机构设计

倒扣S5 在塑件内侧,模具只能采用斜推杆侧向抽芯机构[图3(a)]。塑件内侧倒扣深度5 mm,加上安全距离,S5 的抽芯距离取7.7 mm。根据塑件高度,推出距离取110 mm,则斜推杆倾斜角度α=arc tg7.7/110=4 °[3]。

斜推杆侧向抽芯机构包括斜推杆、导向块和斜推杆底座。

倒扣S2 在塑件左外侧,模具采用“斜导柱+滑块”侧向抽芯机构,S2的抽芯距离不大,只有4.5 mm,但抽芯面积较大,为了方便成型塑件取出,抽芯距离取20 mm,斜导柱倾斜角度取20 °[4],详见图3(a)。

左盖最复杂的侧向抽芯机构是S4 和S6,这2 个侧向抽芯方向相互干涉。为了解决这一问题,做到2个抽芯都能顺利脱模,模具采用了延时抽芯及滑块上走滑块的复合抽芯机构[5-6]。固定于定模A 板上的S3 和S4的锁紧块既是锁紧零件又是驱动滑块抽芯的驱动零件,开模时,由于弯销2 和滑块4 之间存在较大的间隙,开模前58 mm,滑块4 不动,S3 和S4 的锁紧块(也是驱动块)带动S3 滑块21 和S4 滑块22 向外侧抽芯。S3 和S4 完成抽芯后,弯销再驱动S1 滑块4,模具开始S1 和S6的侧向抽芯。由于S1的倒扣深度为115 mm,滑块4的抽芯距离取120 mm[7]。

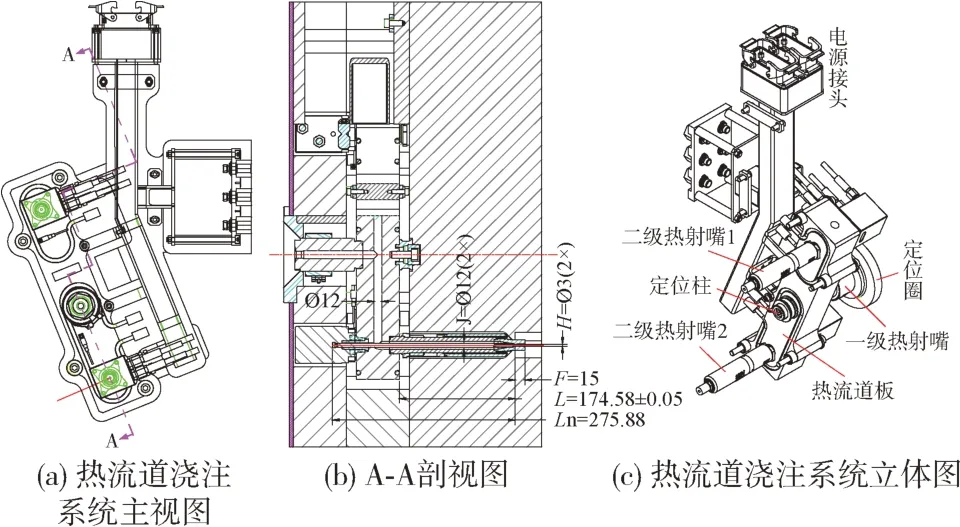

2.2.2 汽车空调鼓风机右盖侧向抽芯机构设计

和左盖一样,内侧倒扣S10 采用斜推杆侧向抽芯机构,左右盖的倒扣深度一样,因此倾斜角度均为4 °,都由斜推杆、导向板和底座组成,详见图4(e)。

图4 汽车空调鼓风机右盖注塑模具的侧向抽芯机构Fig.4 The side core pulling mechanism of injection mold for the car airtank right cover

右盖有4 个外侧倒扣S7、S8、S9 和S11,其中S9抽芯最困难,因为在抽芯方向上存在凸起结构阻碍侧向抽芯。为解决这一难题,此处采用了复合侧向抽芯机构。开模时,斜导柱41 驱动滑块39 以及固定于滑块上的侧抽芯25 和T 型扣35,其中T 型扣35 又带动纵向活动型芯24 向下滑动脱离塑件。在这一过程中,弹簧31 抵住S9 侧抽芯不动。当活动型芯20 完成纵向抽芯距离后,小拉杆33 再拉动S9 侧抽芯向左侧抽芯,脱离塑件倒扣。倒扣S8 的深度约为125 mm,加上安全距离,S8 滑块抽芯距离取130 mm,由挡销和滚珠定位。由于抽芯距离较大,斜导柱37 的倾斜角度取25 °[8]。

S7 侧向抽芯机构相对较为简单,主要由斜导柱24、滑块26、锁紧块25以及定位零件27组成[9]。

综上所述,侧向抽芯机构是汽车空调鼓风机右盖注塑模具最复杂的核心结构,从侧向抽芯的方向上看,既有与开模方向垂直的抽芯,又有和开模方向不垂直的斜向抽芯;从驱动侧向抽芯的动力来源上看,既有动模斜导柱抽芯、弯销抽芯,又有斜滑块和斜推杆抽芯;从抽芯位置上看,既有动模抽芯,又有定模抽芯;从侧向抽芯的性质上看,既有强制抽芯,又有延时抽芯;从侧向抽芯结构上看,有单一滑块侧向抽芯,又有大滑块中行小滑块的复合抽芯;滑块的定位既有“挡销+滚珠+弹簧”的定位结构,又有DME 定位夹定位。可以说是注塑模具侧向抽芯机构的经典结构之一。11个侧向抽芯机构的抽芯顺序是:S2、S3、S4、S7、S8、S9、S11→S1、S6→S5、S10,详见“3 模具总装结构及工作过程”部分。

2.3 温度控制系统设计

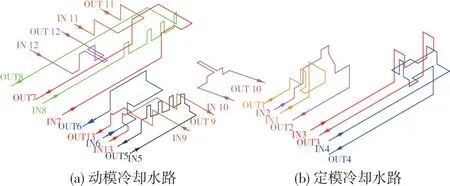

汽车空调鼓风机左、右盖注塑模具采用“直通式冷却水管+隔片式冷却水井”的组合式温度控制系统,总共13 组冷却水路,其中定模冷却水路4,动模冷却水路9 组,详见图5 和图6。模具所有的成型零件、每一个侧向抽芯机构的滑块均设计了冷却水路。成型零件的冷却水路都经由模板进出,这样方便拆装,水管接头不易损坏。从图中可以看出冷却系统纵横交错,分布均匀,使模具得到了快速冷却和均衡冷却,大大提高了模具的冷却效率和成型塑件的尺寸精度[10]。注射成型周期为33 s,尺寸精度达到了MT3 级(GB/T 14486—2008),与同类型的车型比较,生产效率提高了10 %,精度提高了一级。

图5 模具温度控制系统Fig.5 The cooling system of the injection mold

图6 模具温度控制系统的立体示意图Fig.6 The 3D schematic diagram of the cooling system

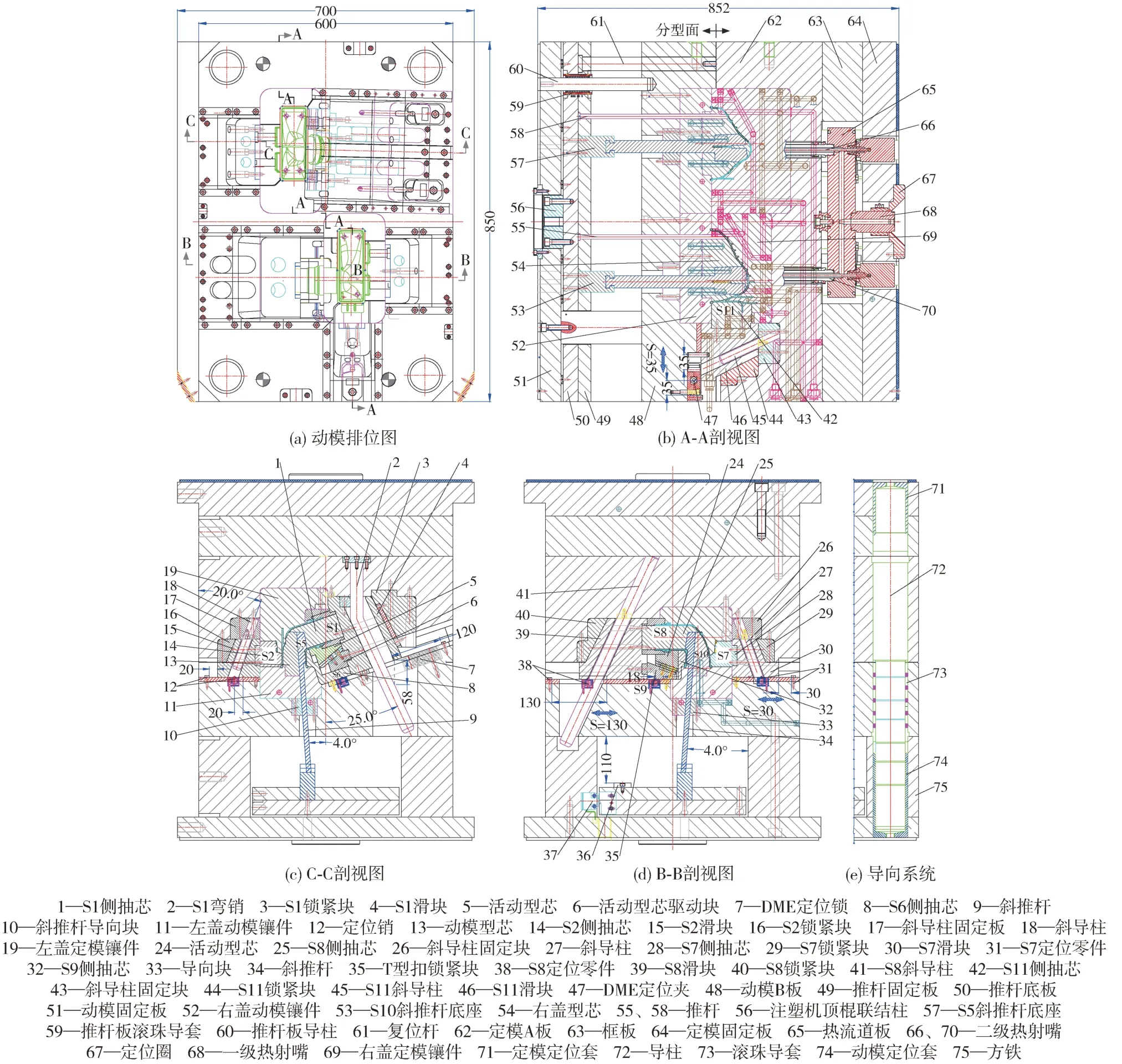

3 模具总装结构及工作过程

模具采用非标模架,热流道浇注系统,总共11个侧向抽芯机构。模具最大外形尺寸为850 mm×700 mm×852 mm,总质量为3 397 kg(其中定模1 687 kg,动模1 710 kg),属于大型注塑模具。为了提高模具的精度和寿命,动模导套和推杆固定板导套均采用闭式、带2 个密封圈的标准滚珠导套,其中动模导套规格型号为R06020 80 10(直径为80 mm),推杆固定板导套规格型号为R06020 30 10(直径为30 mm)。滚珠导套具有精度高、方便安装和节省空间等特点,只用于大型、精密注塑模具。模具总装结构见图7。模具工作过程为:

图7 汽车空调鼓风机左盖注塑模具结构Fig.7 The injection mold schematic of the car airtank L/R cover

(1)熔体经一级热射嘴68 进入热流道板65,再由二级热射嘴66和70进入模具型腔。

(2)填满型腔后,经保压、冷却,当固化至足够刚性后,注塑机拉动模具动模,模具从定模A 板62 和动模B 板48 之间的分型面处打开,开模过程为:①首先,成型塑件脱离定模型腔。②接着,斜导柱18 拨动滑块15,带动侧抽芯14 完成S2 侧向抽芯;斜导柱27 拨动滑块30,带动侧抽芯28完成S7侧向抽芯;斜导柱41拨动滑块39,带动侧抽芯25 完成S8 侧向抽芯;T 型扣35拨动定模斜滑块24,完成S9侧向抽芯;T 型扣20、23分别拨动定模斜滑块21、22,完成S3和S4侧向抽芯;斜导柱45 拨动滑块46,带动侧抽芯42 完成S11 侧向抽芯。③开模58 mm后,弯销2拨动滑块4,带动斜向抽芯1完成S1侧向抽芯;同时T型扣6带动活动型芯5向下移动脱离成型塑件。④最后滑块4带动侧抽芯8,完成S6侧向抽芯。

(3)完成开模行程后,通过螺纹联结于模具联结柱56 的注塑机顶棍推动模具推杆固定板49、推杆底板50,进而推动推杆55、58,将塑件推离动模镶件11、52和型芯13、54;同时,斜推杆9和34一边推动成型塑件脱模,一边横向移动完成内侧倒扣S5和S10的侧向抽芯。

(4)成型塑件安全脱离模具后,注塑机推动动模合模,在合模过程中,斜导柱18 推动滑块15 复位,弯销2分别推动滑4复位,斜导柱41推动滑块39复位,T 型扣35 推动滑块24 复位,斜导柱27 推动滑块30 复位,斜导柱45推动滑块46复位,推杆固定板由复位杆61推动复位,推杆固定板在复位过程中拉动推杆55、58以及斜推杆9、34复位。

(5)行程开关31 接触后,锁模,模具开始下一次注射成型。

4 结论

(1)模具采用热流道浇注系统,大大提高了成型塑件的品质,简化了模具结构,加之模具采用快速和均衡的冷却冷却系统,大大提高了模具的冷却效率和成型塑件的尺寸精度;与同类型车型的模具相比生产效率提高了10 %,成型塑件精度提高了一级,达到了MT3级;

(2)模具侧向抽芯机构采用复合抽芯机构和延时侧向抽芯机构,有效解决了成型塑件结构复杂、侧向抽芯相互干涉的难题;

(3)模具导向定位系统采用标准滚珠导套,大大提高了模具的精度和寿命;模具结构复杂,各机构设计科学先进,新颖实用,侧向抽芯动作安全可靠,模具自投产以来,运行平稳,成型塑件品质达到了设计要求。