基于支撑力平衡的柱塞泵滑靴副油膜厚度动态求解方法*

任中永,许顺海,龚国芳,张 鹏,王一博,刘 尚

(1.中铁工程装备集团有限公司,河南 郑州 450016;2.浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027)

0 引 言

轴向柱塞泵具有功率密度比高、变量控制方便和寿命长等优点[1-2],被广泛应用于盾构机等工程机械领域。

由于隧道施工面临开挖直径增大、埋深和土压增加等地质条件的影响,作为盾构机核心动力元件,柱塞泵也朝着高压力等级(≥35 MPa)、大输出排量(≥750 mL/r)等重载工况方向发展。

滑靴副作为柱塞泵三大关键摩擦副之一,其承载润滑状态对于整泵的效率和可靠性具有重要影响。滑靴异常磨损是斜盘式轴向柱塞泵的常见故障,建立稳定的滑靴副油膜可有效改善滑靴磨损[3-8]与柱塞泵的泄漏情况[9-10],改进柱塞泵滑靴与柱塞的结构设计以稳定建立滑靴油膜,这是轴向柱塞泵当前的研究热点之一。

HONG Hao-cen等人[11-12]采用牛顿迭代算法,对滑靴受力、力矩情况和滑靴副油膜的耦合关系进行了研究。马纪明等人[13]提出了一种基于计算流体力学的滑靴副油膜特性分析方法,在综合考虑了滑靴副的结构参数、柱塞泵工况参数对油膜特性的影响基础上,对滑靴副磨损进行了系列研究;但其未对完整运动周期内的滑靴副动态特性进行分析。杨淼等人[14-16]采用多软件联合仿真方法,将润滑模型引入动力学计算,对柱塞副和滑靴副的油膜动态特性进行了分析;但该研究涉及较多专用软件数据传递,需花费较大量精力用于软件调试。

国内外学者针对滑靴副的润滑承载状态的大量仿真和试验研究表明,计算流体力学(computational fluid dynamics,CFD)可以有效求解出滑靴副油膜的动态特性[17-20];但是,其分析计算所需要的时间较长,在多组工况下的仿真优化效率较低,无法满足设计阶段对滑靴副油膜的快速验证需求。

为此,笔者以大排量液压泵的滑靴副为研究对象,开展基于支撑力平衡的柱塞泵滑靴副油膜动态求解方法研究,建立高压大排量泵整泵流体域模型,获取滑靴副承载边界;采用高压大排量泵滑靴副油膜承载模型,求解油膜承载特性;根据插值计算理论,提出柱塞泵滑靴副油膜厚度的动态求解新方法。

1 柱塞泵动力学分析

盾构机用大排量轴向柱塞泵通常采用锥形缸体-球面配流结构,其结构如图1所示。

图1 大排量柱塞泵结构Fig.1 Piston pump cylinder structure

大排量泵滑靴副运动学关系如图2所示。

图2 锥形缸体运动学示意图Fig.2 Motion law of conical cylinder block注:RZ为下死点时滑靴球心到主轴的距离;e为滑靴球心运行轨迹与标准圆轨迹之间的偏差距离。

由轴向柱塞泵运动规律和图示结构可推导出柱塞沿柱塞腔轴向速度方程[21]:

(1)

式中:ω为旋转角速度;β为斜盘倾角;φ为缸体转角;ψ为柱塞锥角。

柱塞滑靴组件在运动过程中受力情况如图3所示。

图3 锥形缸体柱塞受力分析Fig.3 Stress analysis of piston in conical cylinder

柱塞组件受到斜盘对滑靴的推力FN、缸体的摩擦力Ff、轴向惯性力Fg、离心力轴向分力Fa1,以及柱塞腔内液压力Fo。为建立柱塞滑靴组件轴向受力平衡方程,笔者对各分力变化情况进行分析。

FN方向始终垂直于滑靴底面。由于锥形缸体原因,在缸体运动过程中,滑靴与柱塞的夹角会时刻发生改变。如图3所示,当缸体转角φ为0°时,滑靴柱塞夹角为β与ψ之差;当φ为180°时,夹角为β与ψ之和。已知缸体转速,可对滑靴与柱塞的夹角变化进行求解。

随着缸体转角的变化,滑靴与柱塞夹角为(β-ψcos(φ)),FN在柱塞轴向分力FN1如下:

FN1=FN*cos(β-Ψcos(φ))

(2)

其他分力求解如下:

Fa1=(M1+M2)ω2RZsin(ψ)

(3)

Ff=(M1+M2)ω2RZcos(ψ)μ

(4)

(5)

Fg=(M1+M2)ap

(6)

(7)

式中:M1,M2为滑靴与柱塞的质量;ω为缸体旋转角速度;ap为柱塞轴向加速度;μ为缸体与柱塞间的摩擦系数;d为柱塞直径;pin为柱塞腔油液压力。

柱塞副摩擦系数μ会影响摩擦力Ff的大小,进而影响FN的求解。由于μ大小变化并非笔者的研究重点,现假定在正常工作期间,柱塞及缸体间形成稳定油膜,μ取值0.02[22]。

柱塞滑靴组件轴向受力满足如下方程:

FN1+Fg+Fa1+Ff+Fo=0

(8)

Fg,Fa1与柱塞的运动状态有关,笔者对整泵的流场特性进行分析,对pin及Fo进行仿真求解,进而推导柱塞泵运转状态下滑靴副支撑油膜的尺度变化。

2 整泵流体域建模与仿真分析

2.1 网格划分

笔者建立柱塞泵的整泵流体域模型,在搭建整泵的流体域模型时,做出如下假设:1)油液不可压缩;2)油液温度恒定;3)仅考虑配流副油液泄漏,且此处油膜厚度恒定。

柱塞泵油液泄漏主要产生于配流副、柱塞副与滑靴副。为便于计算,笔者在主流场仿真中仅添加了配流副,且配流副间隙设置为20 μm。在滑靴副油膜仿真计算中,笔者为滑靴副油膜独立建模。

流体域及网格划分情况如图4所示。

图4 柱塞泵流场及网格划分Fig.4 Flow field and mesh generation of piston pump

为保证计算准确性,配流副油膜处至少需划分4层网格。笔者使用计算流体力学软件Fluent进行柱塞泵主流场仿真分析;采用用户自定义函数进行编程,以控制柱塞往复运动动网格;采用滑移网格设置柱塞与配流盘相对转速,依据运行工况设定不同时间步,以确保每时间步内柱塞转角小于1°。

计算采用标准k-ε模型,压力入口及压力出口设置,流体与壁面接触面设置为wall边界。

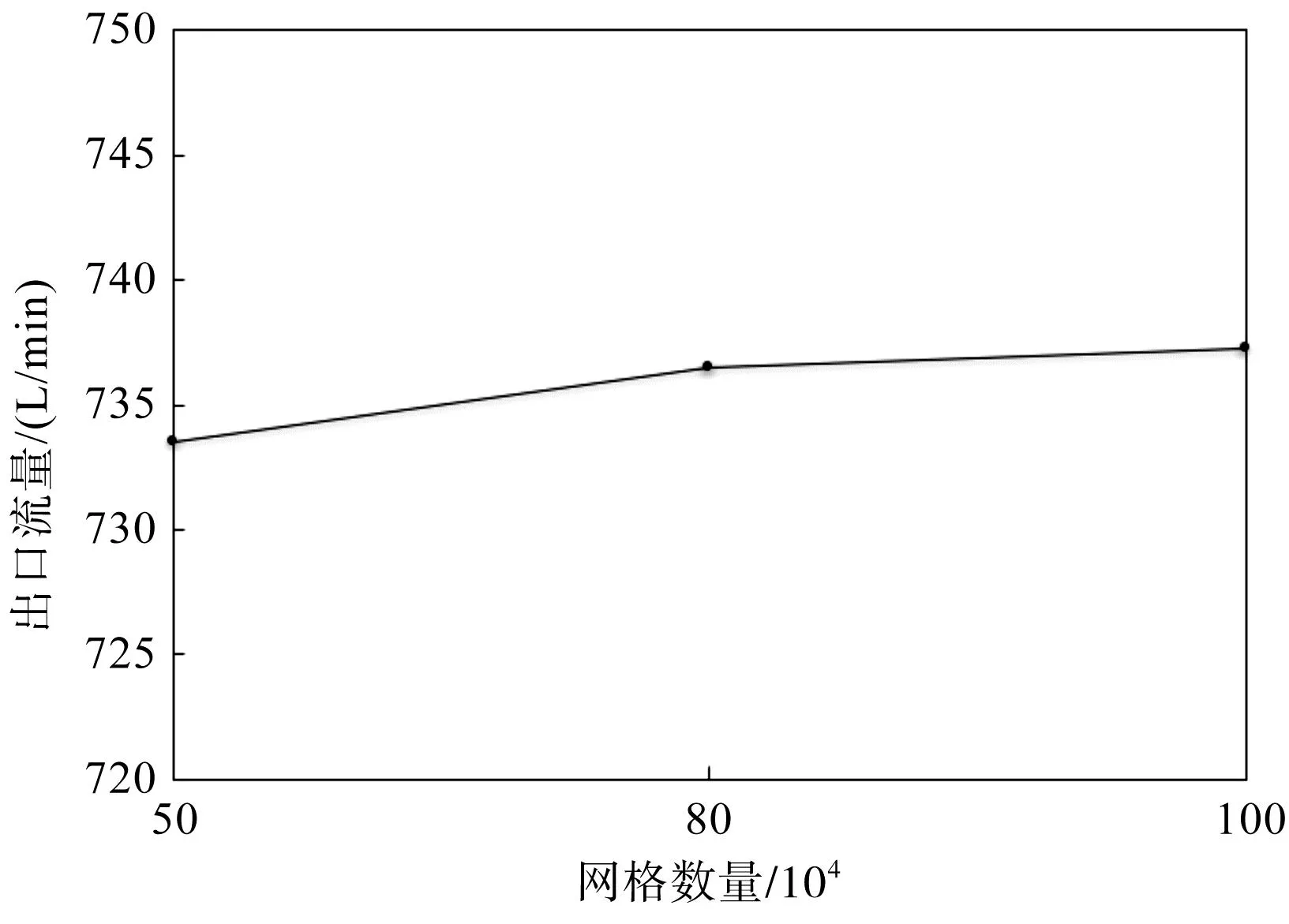

笔者计算不同网格层数、边界层网格层数以及主体网格尺寸,控制网格总量分别为约5×105、8×105和10×105,以进行网格无关性验证。

笔者设置入口压力为2 MPa,设置负载压力为35 MPa,转速为1 000 r/min,排量为750 mL/r,对大排量泵出口流量进行仿真求解。

求解结果如图5所示。

图5 网格无关性验证Fig.5 Large displacement pump outlet flow rate

由网格无关性验证仿真计算结果可知,8×105与10×105网格所计算的出口流量相对误差小于0.1%,因此,可认为网格数量已满足计算要求。

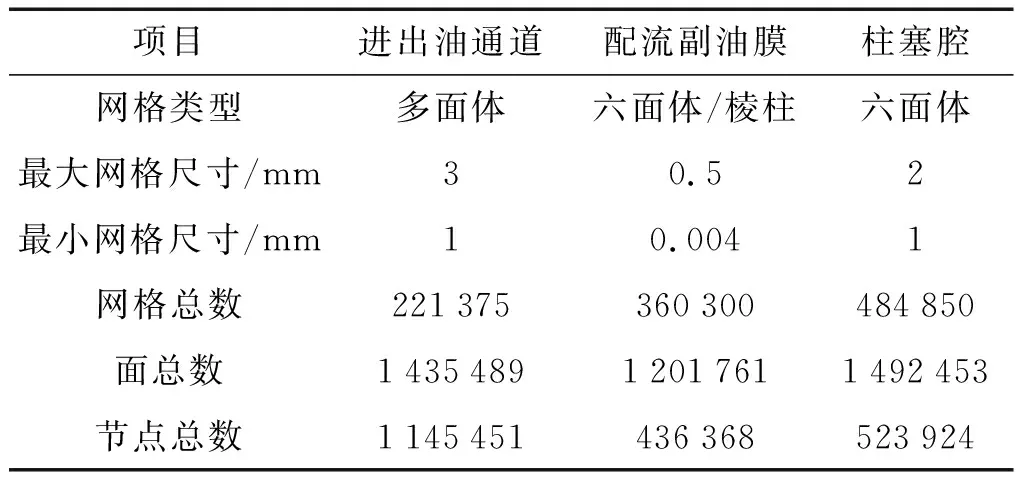

最终计算模型网格划分情况如表1所示。

表1 流体域网格划分情况Table 1 Grid division of fluid domain

2.2 效率特性试验验证

2.2.1 工况条件设置

为验证流场仿真计算方法的准确性,笔者对照大排量柱塞泵容积效率测试试验数据,对主流场仿真结果进行验证。

柱塞泵台架试验中,笔者采用改变电比例溢流阀开度的方式对柱塞泵负载压力进行控制。

试验原理如图6所示。

图6 效率测试系统原理图Fig.6 Hydraulic system diagram for efficiency test

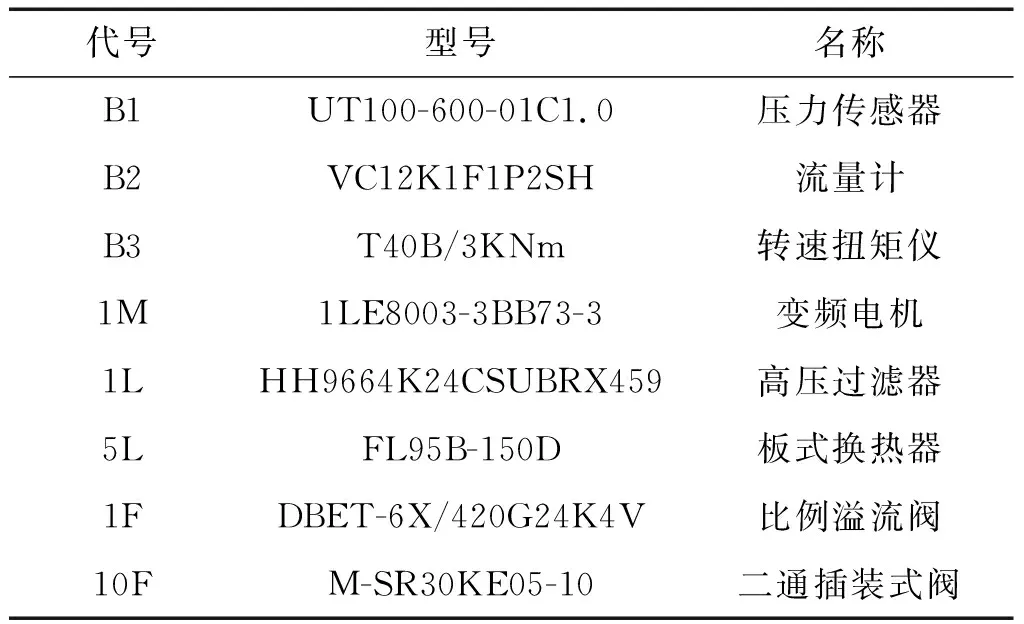

试验台重要元器件型号及名称如表2所示。

表2 液压系统元器件参数Table 2 Parameters of components of hydraulic system

柱塞泵入口压力为2 MPa,出口压力分别设为10 MPa、15 MPa以及20 MPa,转速为600 r/min,排量为750 mL/r。

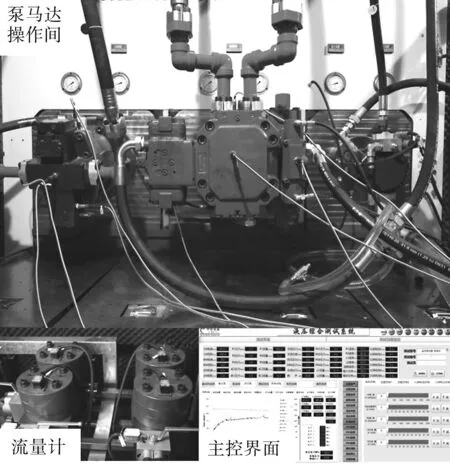

柱塞泵试验现场及传感器布置如图7所示。

图7 柱塞泵容积效率测试Fig.7 Volume efficiency test of piston pump

图7中的试验台布置有进出口流量传感器、进出口压力传感器,以及泄油流量计等。

笔者开展3种负载工况柱塞泵容积效率测试,并设置系统补油泵压力为2.6 MPa,使用溢流阀调节负载压力,转速以及排量设置与仿真工况相同。

2.2.2 容积效率试验与仿真结果对比

笔者对应试验工况进行三种工况下柱塞泵的主流场仿真,得出三种工况下柱塞泵容积效率,结果如图8所示。

图8 柱塞泵容积效率Fig.8 Volumetric efficiency of piston pump

由图8可知:随着负载压力升高,试验和仿真所得容积效率均下降,该情况与实际情况相符。仿真所得容积效率略大,容积效率最大差值为1.97%。

对比以上结果可知:仿真与试验结果吻合度较高,容积效率变化趋势一致,表明整泵流体域建模与仿真边界条件设置合理。

2.3 整泵流场仿真结果分析

在柱塞泵转速为1 600 r/min,吸油压力为2 MPa,排油压力为35 MPa工况下,笔者对主流场进行仿真。

柱塞腔油液压力pin、柱塞端面所受液压力Fo及滑靴底面支撑力FN的计算结果如图9所示。

图9 柱塞端面及滑靴底面受力情况Fig.9 Stress on piston end face and pressure on slipper bottom

柱塞端面液压力与滑靴底面支撑力变化趋势近似相同,但由于柱塞轴向惯性力大小及摩擦力方向存在周期性变化,故两者在数值上的变化量并不一致。

在多数工况下,FN大于Fo;但在一定范围内,尤其是在吸油起始的小角度转角内,Fo大于FN,且FN会有负值情况出现;在转角12°~21°范围内,FN为负值,表明在该转角范围内斜盘需对滑靴提供拉力,即回程盘对滑靴的回程拉力。

在滑靴底部无法形成稳定油膜承载的情况下,由于滑靴离心力矩及摩擦力矩的存在,此时滑靴与斜盘会直接接触导致滑靴磨损。在转角继续增大的过程中,Fo逐步趋于稳定,滑靴底部承载油膜逐步建立,FN也随之缓慢增加。

3 滑靴副油膜承载特性计算

3.1 滑靴副流体域建模与网格划分

轴向柱塞泵滑靴副油膜可实现润滑和力的传递作用。

此处所用柱塞泵滑靴副结构如图10所示。

图10 滑靴副结构Fig.10 Structure of slipper pair

已有大量的学者针对滑靴副油膜进行了相关研究。

若忽略油膜的动压和挤压效应,静压油膜在滑靴密封带处的油液压力呈递减分布,油室内的油液压力恒定,假设其为pS,则滑靴副油膜静压支撑力表示如下[23]:

(9)

式中:R0为密封带外径;r0为密封带内径。

考虑到静压支撑阻尼特性,滑靴副油膜可视作固定阻尼和支撑面可变间隙阻尼的串联组合[24]。

通过分析阻尼器的压力和流量特性,可以得到[25]:

(10)

(11)

式中:pin为油膜入口压力,即柱塞腔油液压力;h为滑靴副油膜厚度;l为阻尼孔长度;d为阻尼孔直径;K反映了滑靴副固定阻尼和缝隙可变阻尼的机构尺寸。

由上式可知,当pin不变时,FN随着h减小而增大。

笔者依据滑靴及柱塞结构进行滑靴副流场仿真建模,对滑靴副油膜流场仿真作如下假设:

1)油液不可压缩;2)滑靴副油膜为稳定油膜支撑;3)油膜中的油液为层流运动;4)稳定油膜支撑下的油液温度设定为50 ℃。

在Fluent中,笔者对承载油膜进行独立建模仿真,得到柱塞腔油液压力与滑靴底面油膜承载力FN之间的对应关系。

笔者划分滑靴副承载油膜为多层网格,流体域抽取及网格划分如图11所示。

图11 滑靴副油膜及网格划分Fig.11 Oil film and mesh generation of slipper pair1为油室;2为密封带;3为油液出口;4为阻尼孔;5为油液入口;6为柱塞端面。

由图11(a)与图11(b)所示建模方式可知,流体域入口压力等于前文主流场仿真中的柱塞腔油液压力。

3.2 滑靴副油膜承载仿真

承载油膜厚度受油液入口压力、滑靴副惯性力等因素影响而时刻发生变化[26]。调整油膜厚度对多种工况下的油膜流场进行仿真,可得出对应工况下滑靴底面油液承载力。针对该滑靴结构,笔者建立1 μm、5 μm、10 μm、20 μm以及30 μm这5种厚度油膜。为保证计算精度,滑靴副油膜至少划分三层网格。

此处计算模型采用压力入口及压力出口,流体与壁面的接触边界条件为wall,进出口压力设置如表3所示。

表3 滑靴副油膜仿真工况Table 3 Oil film simulation condition of slipper pair

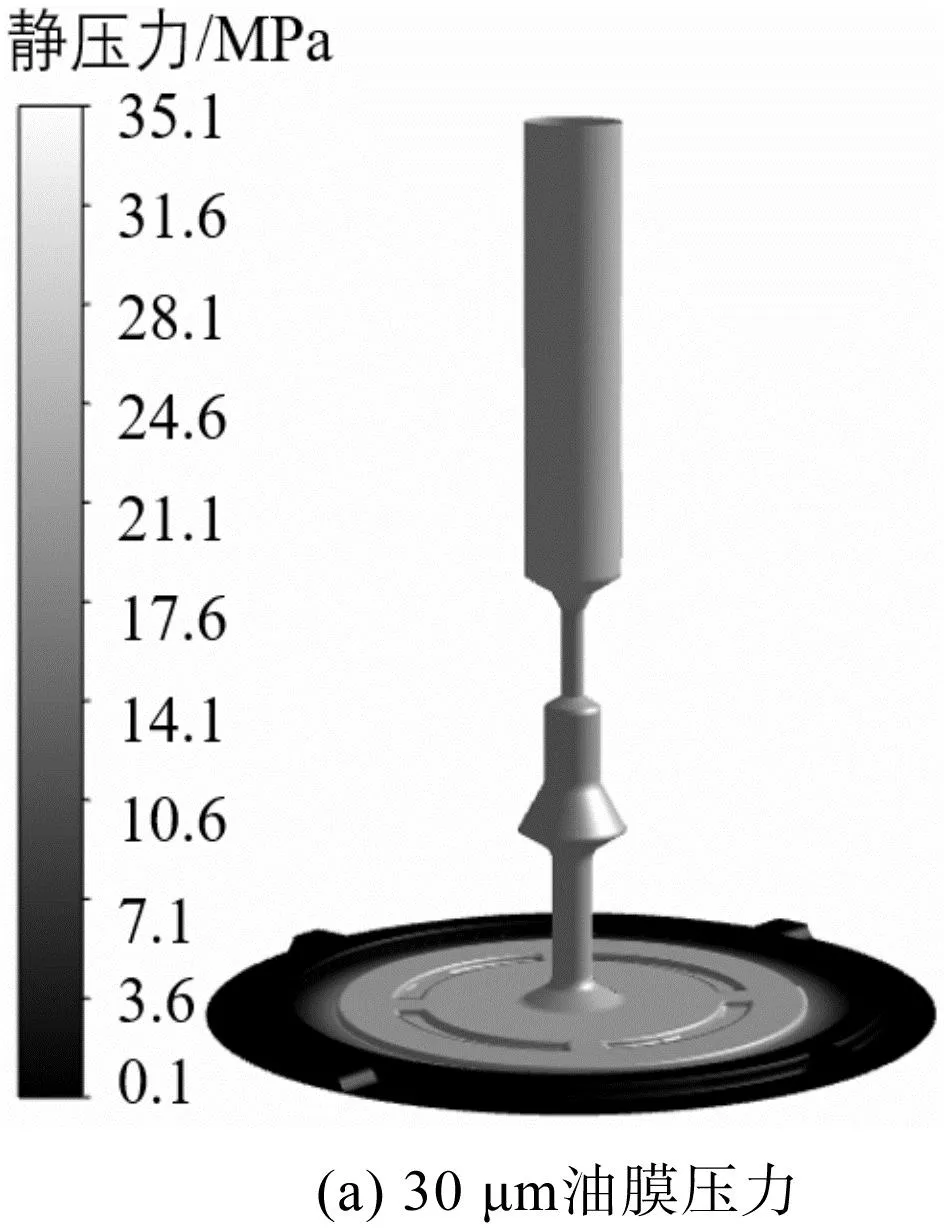

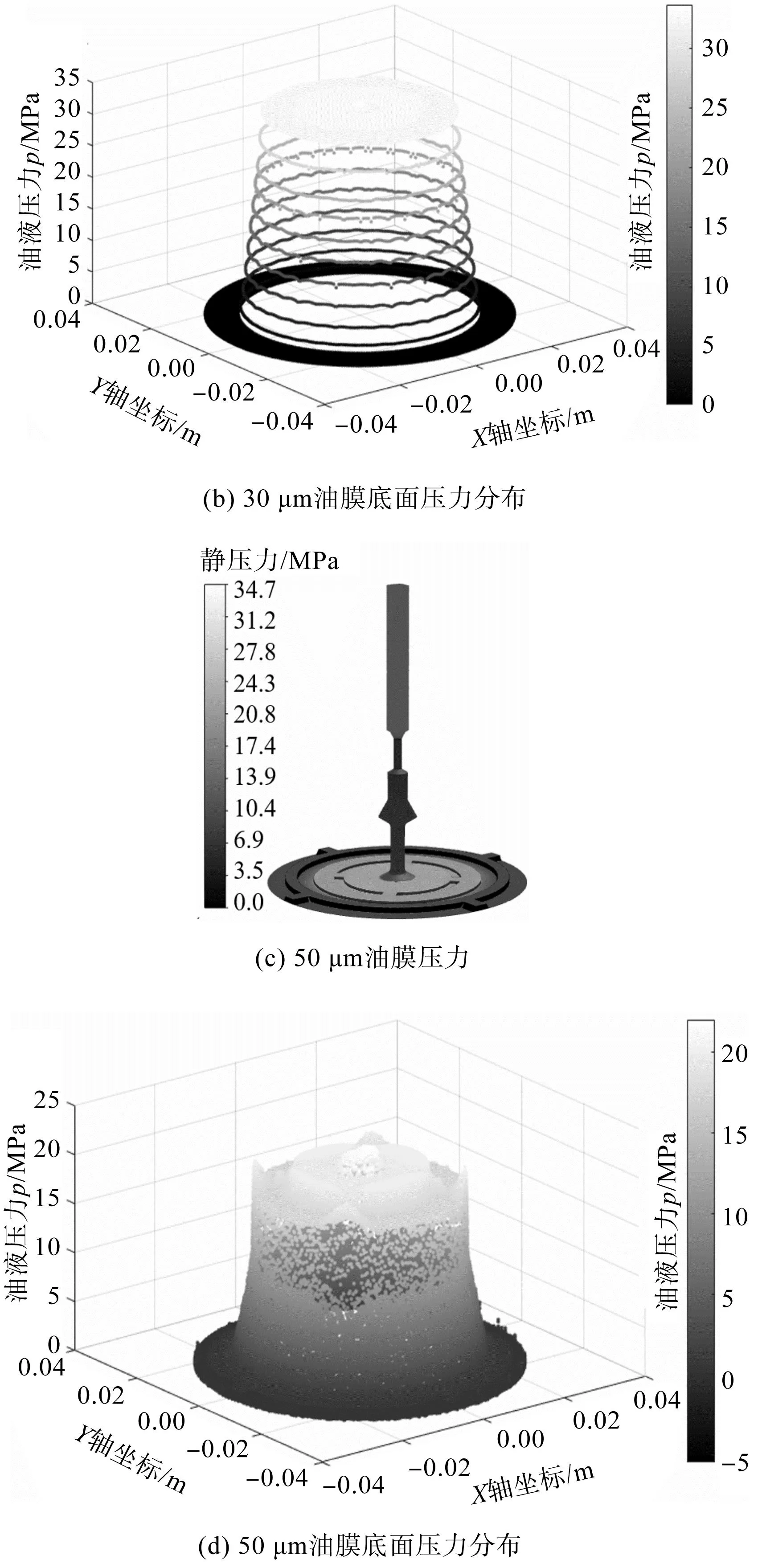

在柱塞泵转速为1 600 r/min,滑靴副油膜入口压力pin=35 MPa工况下,笔者对柱塞泵进行流场仿真分析。

30 μm及50 μm油膜压力云图及滑靴底面压力分布如图12所示。

图12 滑靴副油膜压力云图及滑靴底面压力分布Fig.12 Cloud diagram of oil film pressure of slipper pair

根据计算结果可知:当油膜厚度为50 μm时,油液在阻尼孔处出现一级压降,在密封带处产生二级压降;而在油膜厚度为30 μm时,阻尼孔处压降并不明显,仅在密封带处出现一次明显压力降低,这是因为油膜厚度较低时,滑靴副油液泄漏量小,流速低,阻尼孔处压降小。

因此,可通过改变滑靴副油膜厚度来调整滑靴底部油膜承载力,使滑靴副组件整体动态受力平衡。

在相同工况条件下,不同油膜厚度滑靴底面在中剖面上的压力值如图13所示。

图13 油膜厚度变化对油液压力分布的影响 Fig.13 Influence of oil film thickness on pressure distribution

图13中的油液压力分布表明:不同油膜厚度下滑靴底部油液承载力有较大差别,且厚度越薄,承载力越大。

3.3 滑靴副油膜承载特性分析

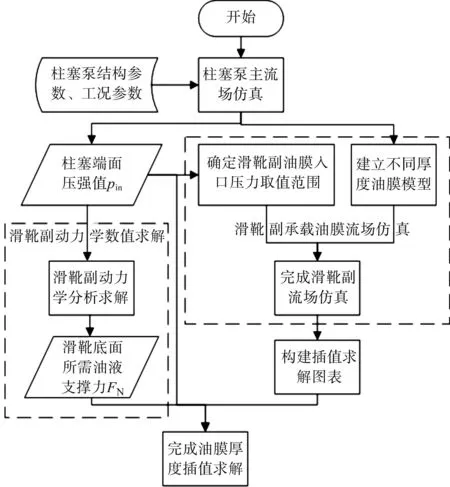

针对于滑靴副油膜厚度的动态预测,笔者采用CFD与动力学相结合的方法对滑靴副油膜厚度进行动态预测。

分析流程如图14所示。

图14 滑靴副油膜动态特性分析方法 Fig.14 Analysis method of oil film dynamic characteristics of slipper pair

图14中,笔者首先采用柱塞泵流场仿真的方法,计算出柱塞腔内油液压力以及柱塞端面液压力变化,以求解滑靴底面支撑力;然后,单独对滑靴副承载油膜进行流场仿真,分析滑靴底面支撑力同柱塞腔油液压力及滑靴副承载油膜厚度之间的关系,构建插值求解图表;最后,结合CFD得到的柱塞腔油液压力与动力学所计算的滑靴底面支撑力这两个数值,采用插值方法,对各个转角位置滑靴副油膜厚度进行求解。

在转速1 600 r/min工况下,滑靴副承载油膜支撑力与入口压力的关系如图15所示。

图15 油膜厚度计算插值表Fig.15 Interpolation table for oil film thickness calculation

由图15统计结果可知:同一厚度承载油膜下,不同入口压力下所对应的滑靴底面油膜承载力的落点近似直线拟合。在整个柱塞泵运动周期内,对柱塞腔油液压力值pin及动力学计算结果FN数据进行提取,可得出对应任意时刻的油膜厚度。

笔者以φ为0°转角位油膜厚度计算为例,对油膜插值方法进行说明。此时的滑靴副油膜入口压力pin为36.7 MPa(X0),滑靴底面支撑力FN为5.790×104N(Y5)。该坐标点落于图15中的5号点处,在10 μm与20 μm厚度的油膜之间。

此时,可根据1、2、3和4号点位的已知坐标,对5号点位油膜厚度h进行插值求解。

具体的求解方法如下:

根据1号和2号点坐标及方程12插值,可求得6号点位纵坐标Y6:

(12)

同理,由3、4号两点可解得7号点位纵坐标Y7:

(13)

设在油膜厚度h1为10 μm的6号点与油膜厚度h2为20 μm的7号点间,油膜厚度随Y值均匀变化,此时使用5号点位Y5值可对插值进行求解:

(14)

由式(14)计算出对应油膜厚度h为23.38 μm。

同理,可采用该方法计算其他任意位置的油膜厚度。

在转速为1 600 r/min工况下,采用同方法对低压侧数据插值的求解结果并不理想。无论在何种油膜厚度下,流场仿真所得滑靴底面支撑力均小于动力学计算结果FN。

笔者分析数据(φ=40°~160°)发现,在多数转角范围内,即使滑靴底部油液压力等于柱塞腔油液压力pin,即在柱塞阻尼孔及滑靴密封带都不起压降作用时,滑靴底面油液支撑力依然小于动力学计算所得FN。这表明此时滑靴底面无法形成稳定油膜,在此种情况下,滑靴和斜盘极易发生刚性接触,从而造成滑靴及斜盘的异常磨损。

在该工况下,高压侧滑靴底部可形成稳定的滑靴副承载油膜;而在低压侧,由于吸油初始时刻压力骤降,滑靴副油膜被破坏,且吸油侧压力波动相对较大,油膜层需缓慢建立。

其他转角范围内的油膜[27-30]形成情况良好。

油膜形成情况如表4所示。

表4 滑靴底面承载油膜插值计算分析Table 4 Interpolation calculation of bearing oil film on the bottom of slipper

同理,在转速600 r/min工况下,笔者构建油膜厚度插值求解图表,进行全周期内油膜厚度求解,结果如表5所示。

表5中承载油膜厚度的计算结果显示:全周期内,滑靴副油膜形成情况稳定,油膜厚度随滑靴副运行状态平稳变化,可起到良好的润滑效果。

4 结束语

笔者提出了一种基于支撑力平衡的柱塞泵滑靴副油膜厚度动态求解方法,构建了滑靴副支撑平衡方程,采用CFD方法计算了滑靴副支撑边界,求解了在任意工况下的油膜厚度动态特征。

研究过程及结果表明:

1)构建了油膜厚度动态特性的插值模型,对任意工况下的全周期滑靴副油膜厚度的动态特性进行了求解,从而判断滑靴副结构设计是否满足指定使用工况的要求,并验证了极限设计工况;

2)滑靴副承载油膜厚度受柱塞端面油液压力、惯性力等多种因素的影响,并非柱塞腔压力越大,油膜厚度越薄。随着柱塞泵转速升高,柱塞惯性力迅速增加。大排量柱塞泵转速为1 600 r/min时,柱塞惯性力导致高压侧油膜厚度进一步减薄,高压转低压过程中,柱塞腔内出现压力骤降,滑靴副油膜无法形成,导致滑靴与斜盘发生刚性接触,在该区域内发生异常磨损。而在低转速工况下,滑靴副油膜形成情况良好,保证了泵低速运转时的可靠性。

笔者后续计划搭建油膜检测试验台,对柱塞副油膜的形成情况进行试验,以进一步优化基于支撑力平衡的柱塞泵滑靴副油膜厚度动态求解方法。