基于物理指纹图谱评价不同干燥工艺及辅料对黄芩、黄连提取物浸膏粉吸湿性影响

吕志阳,胡新茹,陈 静,顾雪梅,陈璟,杨雨微*,郑 涛

1.南京中医药大学翰林学院,江苏 泰州 225300

2.泰州职业技术学院,江苏 泰州 225300

中药提取物(Chinese medicine extracts,CMEs)为中药材或中药复方经提取、分离、浓缩及干燥等工艺所得,药效相对明确,是中药制剂生产过程中的重要中间体,多用于制备中药颗粒剂、片剂及胶囊剂等固体制剂[1]。中药提取物成分复杂,含多种强吸湿性成分,如糖类、淀粉、蛋白质及鞣质等,与空气接触时极易吸潮,导致黏性增加,制剂成型困难;制成固体制剂后也吸湿严重,储存过程中会造成颗粒、胶囊剂内容物结块,片剂色泽加深等一系列稳定性问题。

对中药提取液采取精制处理可以降低浸膏粉的吸湿性,但有效成分黄酮、苷类及有机酸等也会有不同程度的损失,不符合实际生产工艺需求。选择合适的干燥方式及合理的工艺参数,对中药浸膏粉体学性质有较大的影响,可增大粉体的粒径,降低比表面积,明显降低浸膏粉吸湿率[2-5]。在中药浸膏粉中加入适宜的辅料,不仅可降低吸湿性,提高其稳定性,同时还具有稀释剂、黏合剂或润滑剂的作用,有利于制剂成型[6-8]。利用粉体表面改性技术、防潮包衣技术等均可降低物料吸湿性,也可采用多方法联用提高防潮效果。本研究选择吸湿性较强的常用中药黄芩、黄连提取物为研究对象,测定提取物浸膏粉的含水量、吸湿率、比表面积、中值径、粒径分布宽度、粒径范围、豪斯纳比、休止角、松密度、振实密度、间隙率、卡尔指数总计12 个粉体学指标,建立物理指纹图谱,并对各物理参数进行主成分分析(principal component analysis,PCA)以及偏最小二乘分析(partial least squares analysis,PLS),探寻各物理参数与吸湿行为的相关性,并优选不同干燥工艺及防潮辅料对其吸湿性的影响,为中药制剂的防潮技术开发提供参考。

1 仪器与材料

1.1 仪器

Bettersize 2600 型激光粒度分布仪,丹东百特仪器有限公司;HZ-D(III)型循环式真空泵,遵义市四桦仪器有限公司;DHG-9140A 型电热恒温鼓风干燥箱,上海精宏实验设备有限公司;LANYI-6000Y型喷雾干燥机,上海兰仪实业有限公司;D2F-6021型真空干燥箱,上海一恒科学仪器有限公司;XL-10 B 型高速中药粉碎机,广州旭朗机械设备有限公司。

1.2 材料

黄芩,批号210527,江南通三越中药饮片有限公司;黄连,批号211027,江苏承开中药有限公司;饮片经南京中医药大学陈建伟教授鉴定,分别为唇形科黄芩属植物黄芩ScutellariabaicalensisGeorgi的干燥根、毛茛科黄连属植物黄连CoptischinensisFranch.的干燥根茎,均符合《中国药典》2020 年版标准;95%乙醇(批号20220712)、乳糖(批号20220527)、β-环糊精(批号20201118)、糊精(批号20210309),国药集团化学试剂有限公司;微晶纤维素,批号C2205104,上海申美医药开发科技有限公司;预胶化淀粉,批号Z22J8W40375,上海源叶生物科技有限公司。

2 方法与结果

2.1 中药提取物浸膏粉的制备

2.1.1 浸膏制备

(1)黄芩(SR):取黄芩饮片300 g,加10 倍量水煎煮3 次,合并煎液,浓缩至适量,加70%乙醇醇沉,搅匀,静置,取上清液回收乙醇,浓缩成相对密度约为1.1 及1.3 的清膏,备用。

(2)黄连(CR):取黄连饮片300 g,加12 倍量的水煎煮2 次,合并煎液,浓缩至适量,浓缩至相对密度约为1.1 及1.3 的清膏,备用。

2.1.2 不同干燥方式浸膏粉制备

(1)常压干燥(conventional drying,CD)浸膏粉:将相对密度约为1.3 的稠膏在75 ℃常压干燥,干燥后采用高速中药粉碎机粉碎90 s,过80 目筛,即得。

(2)真空干燥(vacuum drying,VD)浸膏粉:将相对密度约为1.3 的稠膏,75 ℃真空干燥,干燥后采用高速中药粉碎机粉碎90 s,过80 目筛,即得。

(3)喷雾干燥(spray drying,SD)浸膏粉:将相对密度约为1.1 的清膏喷雾干燥后,过80 目筛,即得。

2.2 物理指纹图谱的构建

2.2.1 浸膏粉物理指标的测定 以提取物浸膏粉的稳定性、均一性、流动性、堆积性及可压性作为物理指纹图谱的一级指标,含水量(moisture content,HR)、吸湿率(moisture absorption rate,H)、比表面积(specific surface area,SSA)、中值径(median diameter,D50)、粒径分布宽度(span)、粒径范围(width)、豪斯纳比(Hausner ratio,IH)、休止角(angle of repose,α)、松密度(bulk density,Da)、振实密度(tapped density,Dc)、间隙率(gap rate,Ie)、卡尔指数(Carr index,IC)总计12 个参数为二级指标[9-12]。

2.2.2 浸膏粉各二级指标测量方法及计算公式

(1)α:采用固定漏斗法测定。将漏斗固定于坐标纸上方一定高度,从漏斗加入物料直到形成的堆积圆锥顶部与漏斗底部刚好接触,测定圆锥直径,以漏斗底高度(h)与圆锥半径(r)比作为正切值,计算休止角,平行测定3 次后取其平均值,计算公式见公式(1)。

(2)Da:选取固定体积(V)的容器,让粉末经振荡过筛后流落至密度容器中,待粉末流满容器后,用刮板将多余的粉末刮去,分别称定加样前与加样后容器的质量(m0与m1),计算公式见公式(2)。

(3)Dc:测定方法为固定体积法。选取固定体积(V)的容器,测定前称定空杯质量(m0),向其中加入待测粉末,连续振实100、200 次,振实后称定容器和粉末总质量(m)。若振实200 次和400 次所得质量差不大于2%,按公式(3)来计算Dc。若振实200 次和400 次所得质量差大于2%,需继续振实100 次,至连续2 次测定的质量差小于2%,将多余样品刮去,称定装满样品的量杯质量(m1),平行测定3 次,计算公式见公式(3)。

(4)Ie:由Da与Dc计算而得,计算公式见式(4)。

(5)IC:由Da和Dc计算而得,计算公式见公式(5)。

(6)IH:由Da与Dc计算得到,计算公式见公式(6)。

(7)HR:根据《中国药典》2020 年版[13]中精密称定1 g 粉末样品,均匀平铺于恒定质量后的称量瓶(m2)中,总质量为m3,厚度不超过5 mm,开启瓶盖在100~105 ℃干燥5 h,将瓶盖盖好,移置干燥器中,放冷30 min,精密称定,再在上述温度干燥1 h,放冷,称定质量,至连续2 次称定质量的差异不超过5 mg 为止,恒定质量为m4。根据减失的质量,计算供试品中含水量。平行测定样品3 份,计算含水量,计算公式见公式(7)。

(8)H:取称量瓶干燥后放置于含有饱和氯化钠溶液的干燥器中饱和24 h,称定其质量(m5)。取约1 g 粉体平铺于称量瓶中,精密称定总质量(m6)。将上述各称量瓶揭盖置于干燥器中24 h,盖上瓶盖后取出称定质量(m7),各粉体平行测定3 次,计算H,计算公式见公式(8)。

(9)粒径(D10、D50、D90)、span、SSA 及width:使用激光粒度分布仪测定,以空气为介质,将样品加入干法分散系统的进料斗中,分别测定累积粒度分布数达到10%、50%、90%时所对应的粒径D10、D50、D90及粒径SSA。span 和width 计算公式见公式(9)、(10)。

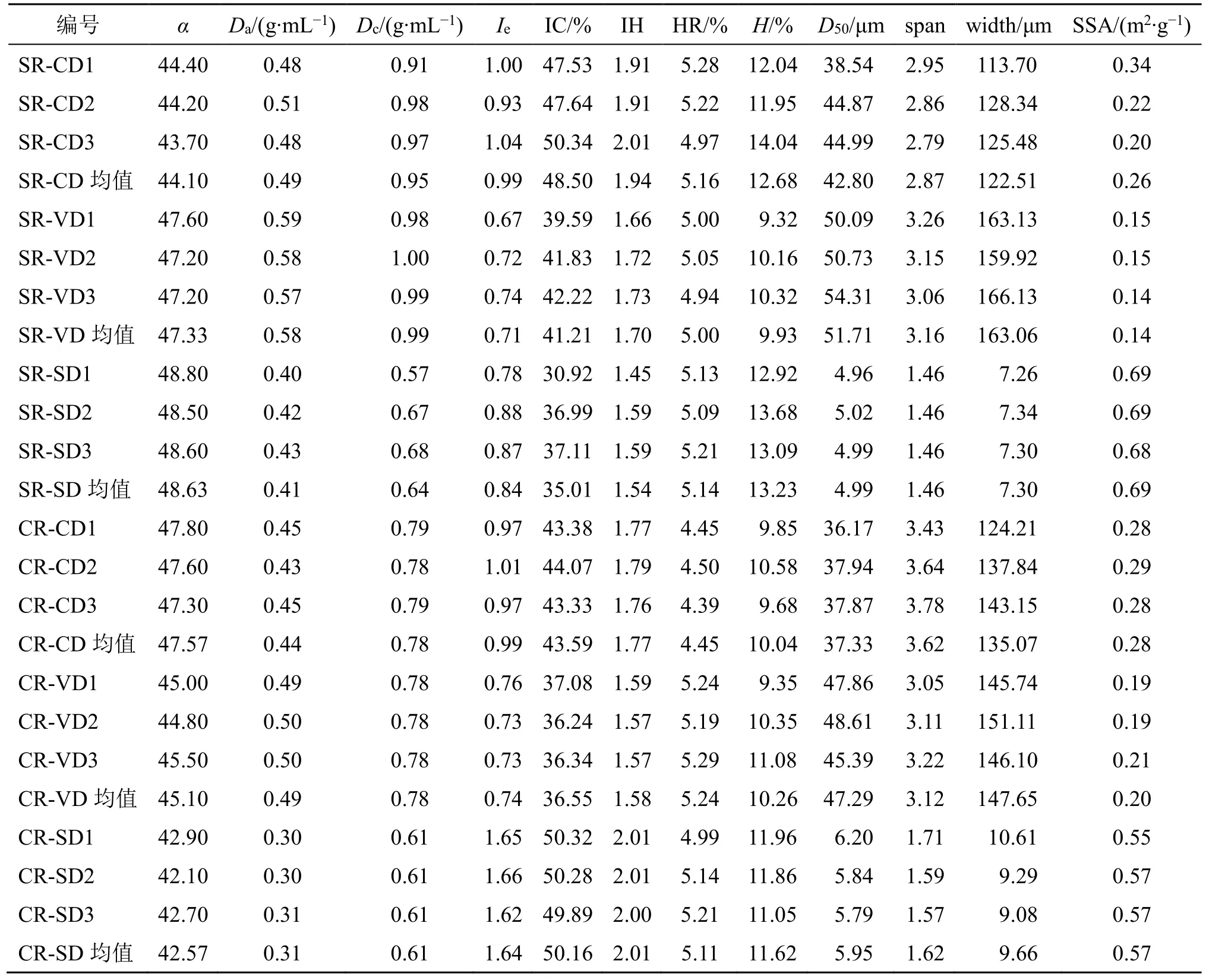

2.2.3 浸膏粉各二级指标的测量结果 分别取黄芩、黄连的3 种不同干燥方式浸膏粉各3 批,按“2.2.2”项下方法测定并计算各指标的实际值,并以其均值作为对照,结果见表1。

表1 不同干燥方式的黄连、黄芩相关二级指标的测定结果Table 1 Test results of secondary indexes of Scutellariae Radix (SR) and Coptidis Rhizoma (CR) in different drying methods

数据显示,所有样品的α值在42.20°~48.80°,均大于40°,表明其流动性不佳;常压样品SR-Da均值为0.49 g/mL,SR-Dc为0.95 g/mL,CR-Da为0.44 g/mL,CR-Dc为0.78 g/mL,真空样品SR-Da为0.58 g/mL,SR-Dc为0.99 g/mL,CR-Da为0.49 g/mL,CR-Dc为0.78 g/mL,喷雾样品SR-Da为0.41 g/mL,SR-Dc为0.64 g/mL,CR-Da为0.31 g/mL,CR-Dc为0.61 g/mL,发现黄芩浸膏粉的常压干燥、真空干燥样品的Da、Dc数值接近,喷雾干燥的样品Da、Dc明显降低;所有样品HR 为4.39%~5.29%,H为9.35%~12.04%,根据《中国药典》2020 年版[13]中对吸湿性要求,当2%<H<15%时,具有引湿性,结合H的测定过程观测,可知黄芩、黄连吸湿现象明显;常压样品的粒径D50、span 及width 范围为36.17~44.99 μm、2.79~3.78 及113.70~143.15 μm,真空样品的范围D50、span 及width 范围分别为45.39~54.31 μm、3.05~3.26 及145.74~166.13 μm,喷雾样品的粒径D50、span 及width 范围分别为5.02~6.02 μm、1.46~1.71 及7.26~10.61 μm,可以发现黄芩、黄连的常压样品和真空样品,粒径大小相近,span 和width 较大,粒径分布不均,而喷雾干燥样品的D50、span 及width 明显降低,说明喷雾干燥得到的浸膏粉粒径小而均匀。

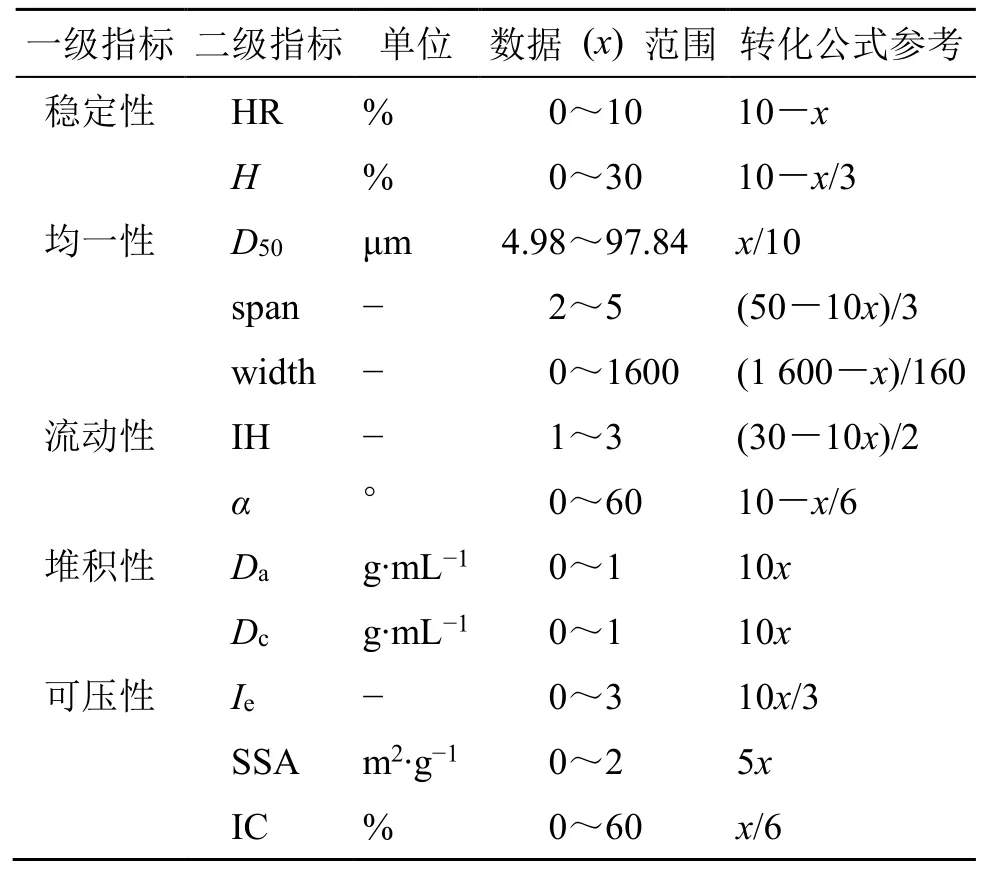

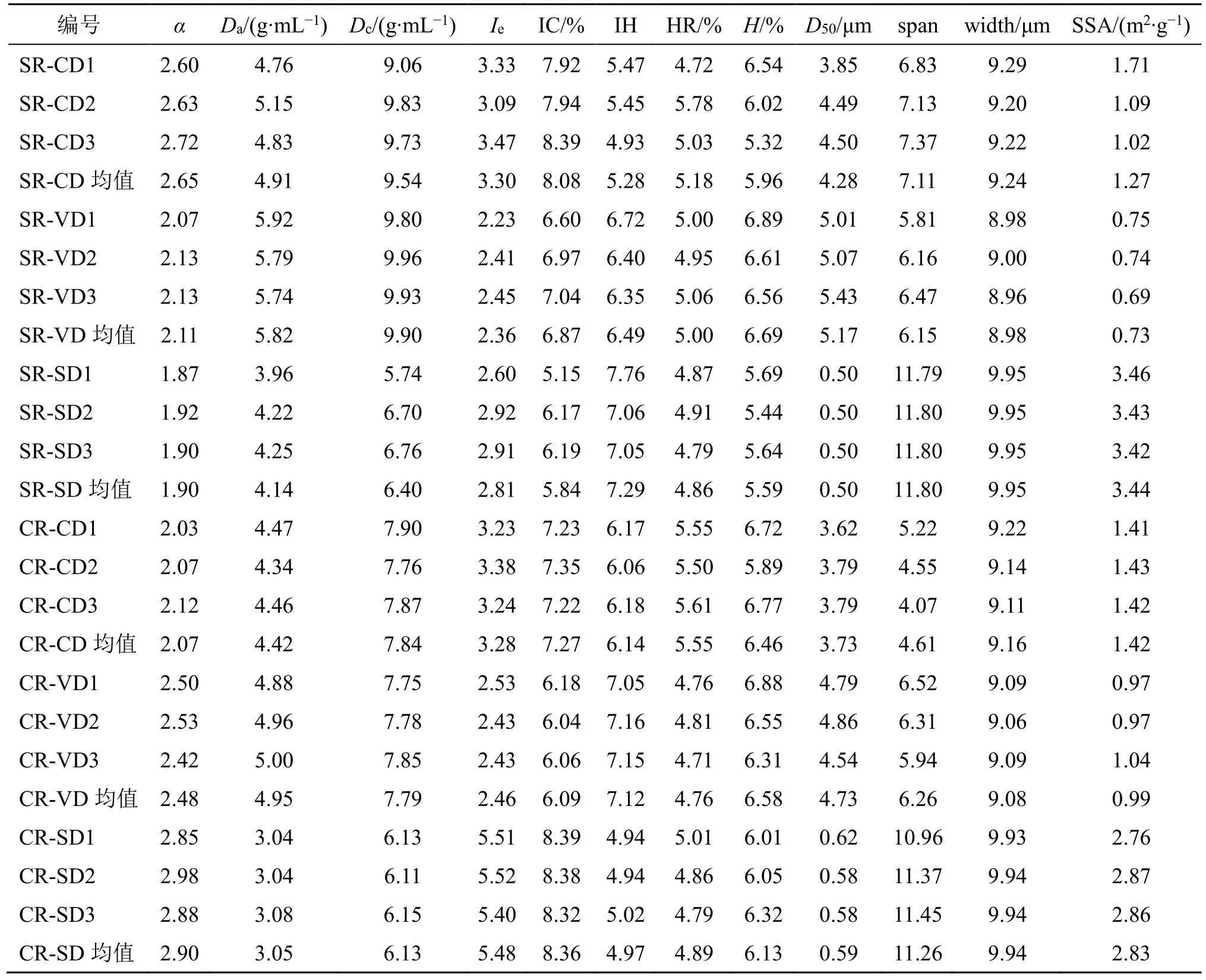

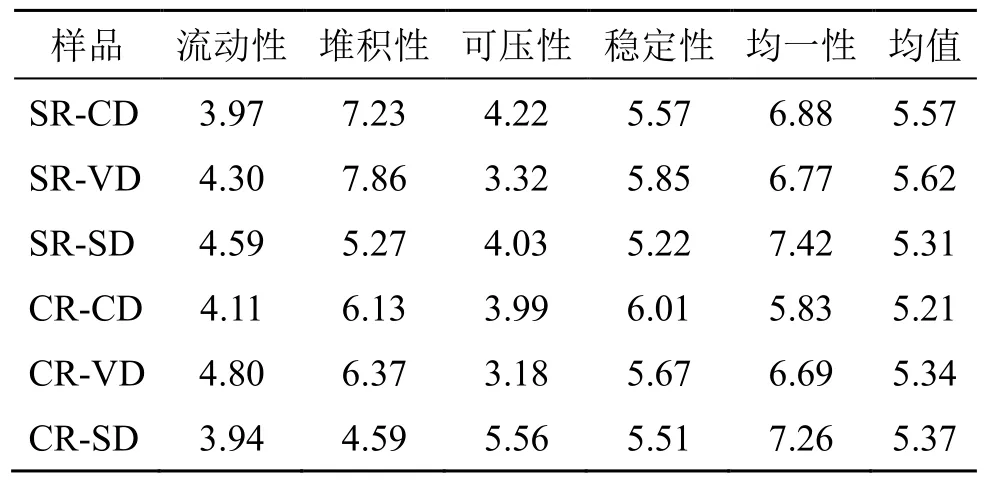

2.2.4 浸膏粉物理指纹图谱建立及相似度分析由于二级物理质量指标的实测值量纲不同和范围相差较大,故对各二级指标进行归一化处理,通过公式进行转换至同一尺度,即0~10。各二级指标转化公式见表2,转化结果见表3。再将表征一级指标的各二级指标转换均值相加,计算平均值,即得各一级指标值[14-15],结果见表4。

表2 二级指标范围及转化公式Table 2 Range of secondary indexes and transformation formula

表3 不同干燥方式的黄芩、黄连二级指标的计算结果Table 3 Calculation results of primary indexes related to SR and CR extract powder in different drying methods

表4 不同干燥方式的黄芩、黄连一级指标的计算结果Table 4 Calculation results of primary indexes of SR and CR in different drying methods

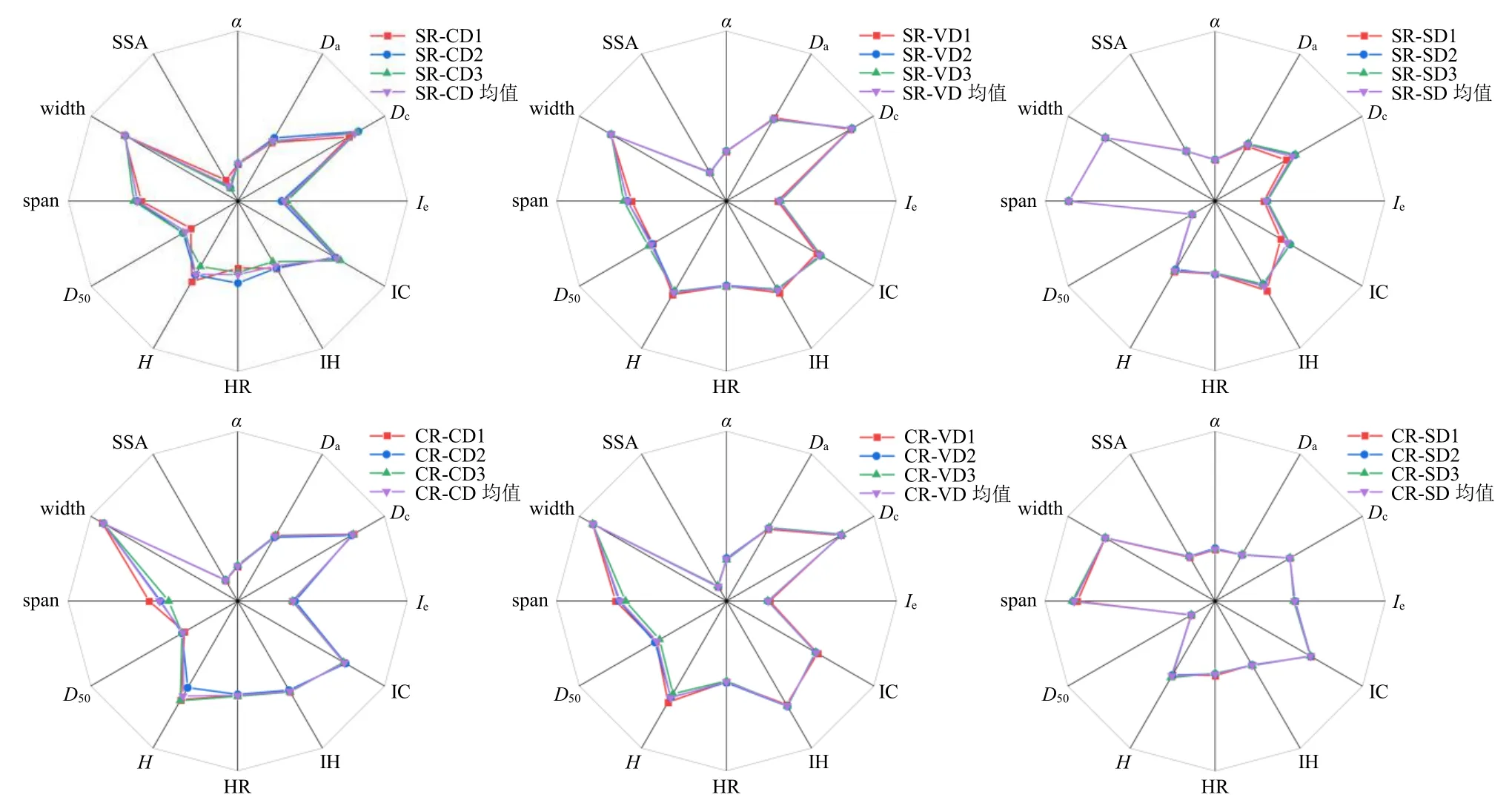

浸膏粉的物理指纹图谱利用雷达图的方式定量直观展示,通过Origin 软件对表3 数据绘制雷达图,用SPSS 的皮尔逊相关性计算其相似度,与各组对照图谱比较,相似度越接近1,说明粉体间的物理属性越相似,结果见图1。通过计算得到黄芩常压干燥浸膏粉相似度为0.76、0.85、0.94,黄芩真空干燥浸膏粉相似度为0.87、0.92、0.89,黄芩喷雾干燥浸膏粉相似度为0.98、0.99、0.99,黄芩真空干燥、喷雾干燥与常压干燥的相似度分别是0.95、0.69,得出黄芩常压干燥相似度不高,真空干燥相似度较常压高,喷雾干燥的相似度最高。黄连常压干燥浸膏粉相似度为0.89、0.97、0.93,黄连真空干燥浸膏粉相似度为0.98、0.99、0.98,黄连喷雾干燥浸膏粉相似度为0.99、1.00、0.99,黄连真空干燥、喷雾干燥与常压干燥的相似度分别是0.94、0.61,结果表明黄连的常压干燥、真空干燥和喷雾干燥相似度均较高。

图1 黄芩、黄连不同干燥方式浸膏粉物理指纹图谱Fig.1 Physical fingerprint of extract powder of SR and CR in different drying methods

黄芩、黄连不同干燥方式的指纹谱差异可能由于黄芩、黄连化学组成不同,在实验过程中同种干燥方式下的黄芩和黄连放在相同环境中,黄芩快速吸潮并团块;两者的常压干燥样品与真空干燥样品指纹谱相似度高,可能是由于两者经历了同等的粉碎、过筛的过程,而喷雾干燥样品未经历该过程,但其粒子更加细腻、均匀。

各一级指标计算结果见表4,当一级指标>5时,可认为该性能良好。黄芩的常压和真空干燥样品具有优越堆积性、良好的稳定性和均一性;喷雾干燥的样品均一性较好,但稳定性相对较差,结合二级指标可知其吸湿率(H)也相对较高;综合考虑黄芩真空干燥浸膏粉的稳定性最佳,与吸湿密切相关的二级指标HR 及H为各组最佳,另其堆积性、流动性及均一性较好,便于胶囊、颗粒等固体制剂后续的工艺开发。不同干燥方式黄连浸膏粉的稳定性和均一性均较好,而常压及真空干燥样品虽具有良好的堆积性,但可压性较差,喷雾干燥样品的可压性二级指标IC、Ie及SSA 数值较大,其可压性最佳,综合D50、IC、Ie、SSA 得出黄连喷雾干燥浸膏粉稳定均一,可压性良好,便于后续工艺展开。

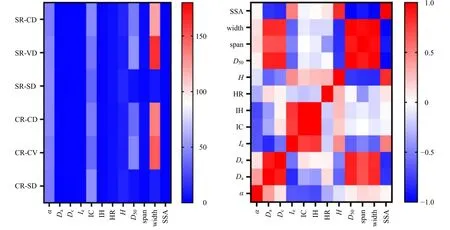

以黄芩、黄连的不同干燥方式的不同批次浸膏粉的12 个物理参数,通过SPSS 数据标准化后通过皮尔逊相关系数法得到参数彼此间的相关性,并在此基础上绘制相关性矩阵热点图,结果见图2。图中颜色越深、颜色越相近代表其各样品、各物理参数相似性越高,反之,颜色越浅或色差越大,表明相关性越弱。图2-A 中反映各样品在12 个物理属性上的相关性,发现浸膏粉在Da、Dc、Ie、IH、HR、span 及SSA 上存在较高相似性,在α、粒径D50及width 上存在明显差异性。图2-B 是各物理参数之间的二维矩阵相关性,结果显示H与SSA、span、width 呈显著相关(P<0.05),SSA 与Dc、Ie、D50、span、width 呈显著相关(P<0.05),Dc与Da、D50、width、SSA 呈显著相关,若SSA 发生显著变化,H、Dc等相关参数也会随之发生相应的显著变化,表明浸膏粉的吸湿性受多种物理属性影响。

图2 样品指标间相似性矩阵热点图Fig.2 Hotspot map of similarity matrix among sample indexes

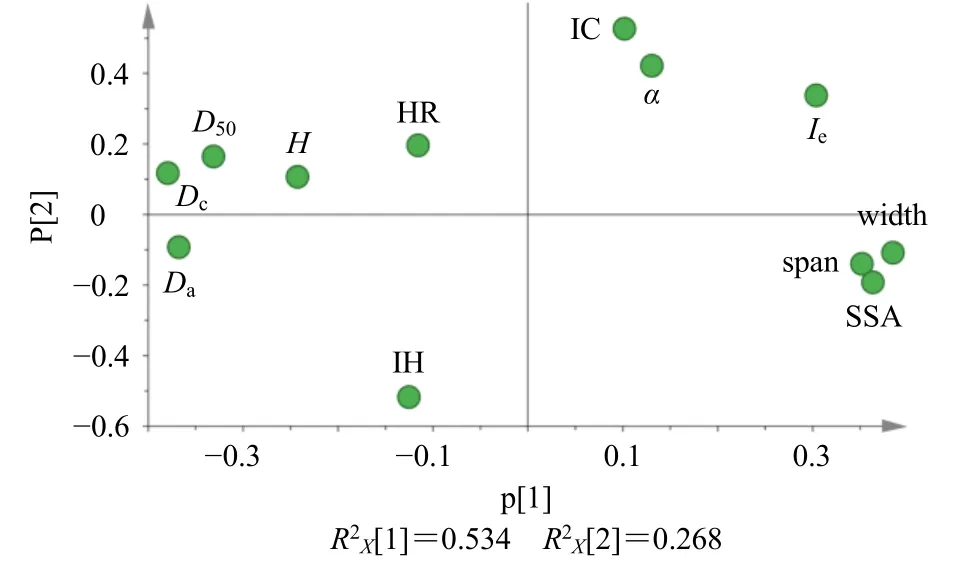

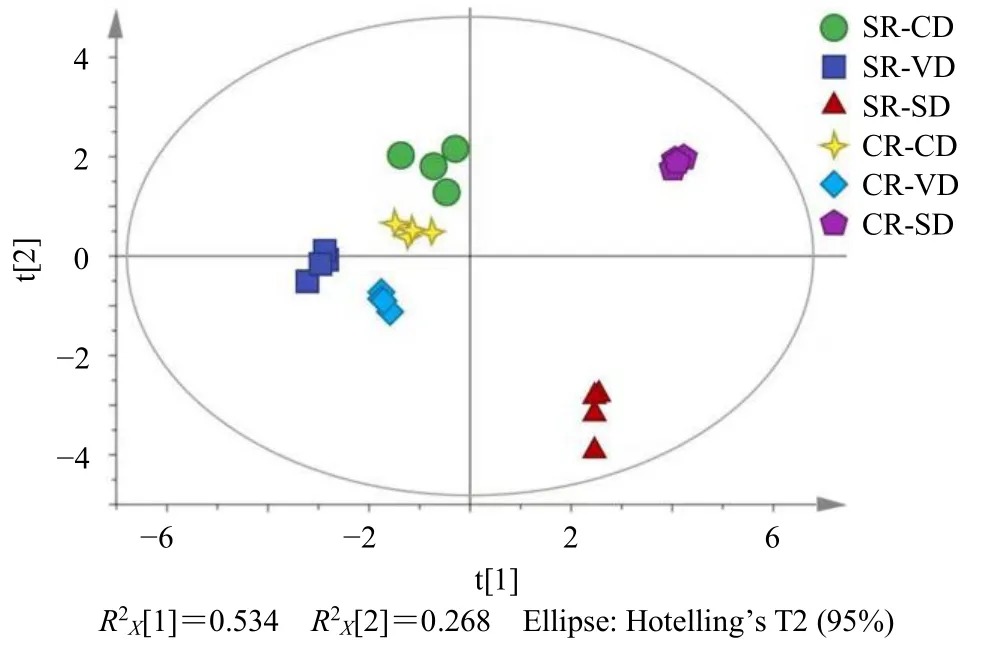

2.2.5 基于粉体学的PCA 对于黄芩、黄连的不同干燥方式下浸膏粉的 12 个粉体物理参数通过SIMAC 软件在PCA 模型进行分析。结果显示,主成分1 方差贡献率为53.46%,主成分2 的方差贡献率为26.86%,主成分3 的方差贡献率为7.24%,前2 个主成分累积解释变量达80.32%,符合统计学要求[16]。故实验选取前2 个主成分参与统计学分析。基于PCA 所得到的载荷分散图,图中横坐标代表主成分1,纵坐标代表主成分2,各参数指标距离原点越远,说明对相应主成分贡献率越大。对主成分1贡献率较大的是IH、HR、H、Da、Dc以及粒径D50;主成分2 由α、IC、Ie、SSA 及width、span 构成,部分物理参数有聚类趋势,聚类的部分即表明彼此之间的相关性越强。其中,SSA 与span、width 比较接近,说明粒径分布宽度和粒度范围对比表面积有较大影响,结果见图3。PCA 模型分析得分图发现黄芩、黄连常压干燥、真空干燥浸膏粉及分布较分散,反映出各批次间物性差异较大;喷雾干燥浸膏粉分布较集中,受物理属性影响波动较小,此外黄芩、黄连的喷雾干燥所得浸膏粉分布的相对独立,也反映了喷雾干燥方式与常压干燥、真空干燥的显著差异性,与物理指纹图谱相似度对比结果一致,见图4。

图3 PCA 模型分析载荷分散图Fig.3 Load dispersion diagram of PCA model analysis

图4 PCA 模型分析得分图Fig.4 Score chart of PCA model analysis

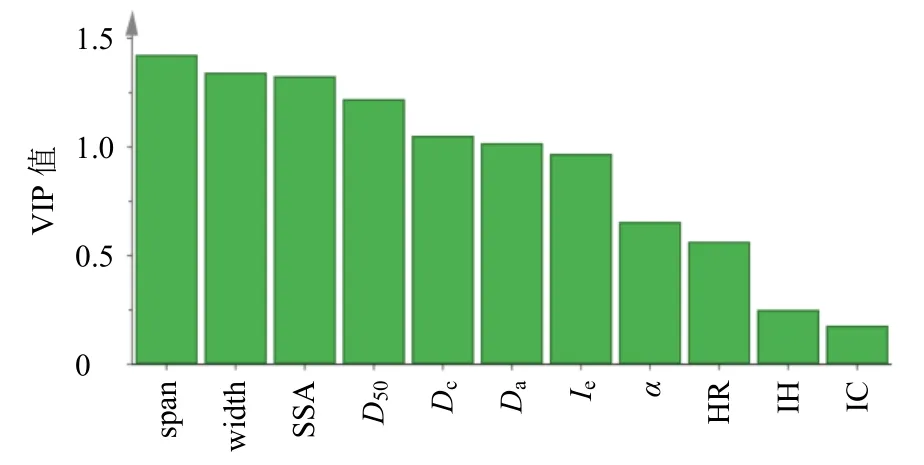

2.2.6 粉体H的PLS 对12 个物性参数进行标准化处理后作为自变量,以粉体的H为因变量进行PLS 模型分析。浸膏粉的粉体学性质对其吸湿性的投影变量重要响应值(variable importance for the projection,VIP)见图5,VIP 值大于1 则该自变量对因变量的影响显著。研究发现,对H影响显著的是span、width、SSA、D50、Dc、Da、H及HR 反映物料粉体的稳定性,其中Dc、span 及SSA 分别为粉体的堆积性、均一性及表面形态指标,因此,在工艺生产上可以通过物料粉体的稳定性、均一性、表面形态等参数指标来改善浸膏粉吸湿性。

图5 模型的VIP 分布Fig.5 VIP distribution of model

2.3 辅料对浸膏粉体吸湿性的影响研究

中药提取物浸膏粉化学成分复杂,多含糖类、淀粉等多种强吸湿性成分,黏性较大,极易吸潮,给后续制剂成型工艺带来困难,可通过优化干燥工艺,提取精制除去无效的吸湿性成分,添加防潮辅料来降低吸湿性。实验选取乳糖、β-环糊精、糊精、微晶纤维素及预胶化淀粉等固体制剂中常见的5 种辅料,按浸膏粉与辅料1∶1 共研磨混合制成药辅混合物,并采用“中药名称-干燥方式-辅料种类”的方式进行编码,研究其对吸湿性的影响。

2.3.1 吸湿性的动态二维表征技术的构建 以时间为自变量,表征CMEs 在常温常压下的动态吸湿过程,而后对该吸湿率-时间曲线进行数学模型的拟合,导出代表该曲线特征的参数,从吸湿量大小及吸湿速度快慢2 个角度同时描述动态吸湿过程,构成二维分类体系[17]。研究表明CMEs 符合双指数模型及一级动力学模型[18],实验选择一级动力学模型拟合获取平衡吸湿率(F∞)、半平衡吸湿时间(t1/2)、一级动力学常数(k)及初始吸湿速率(K0),全面描述整个动态吸湿过程。一级动力学模型及泰勒展开式分别见公式(11)、(12),指标之间关系见公式(13)、(14)。

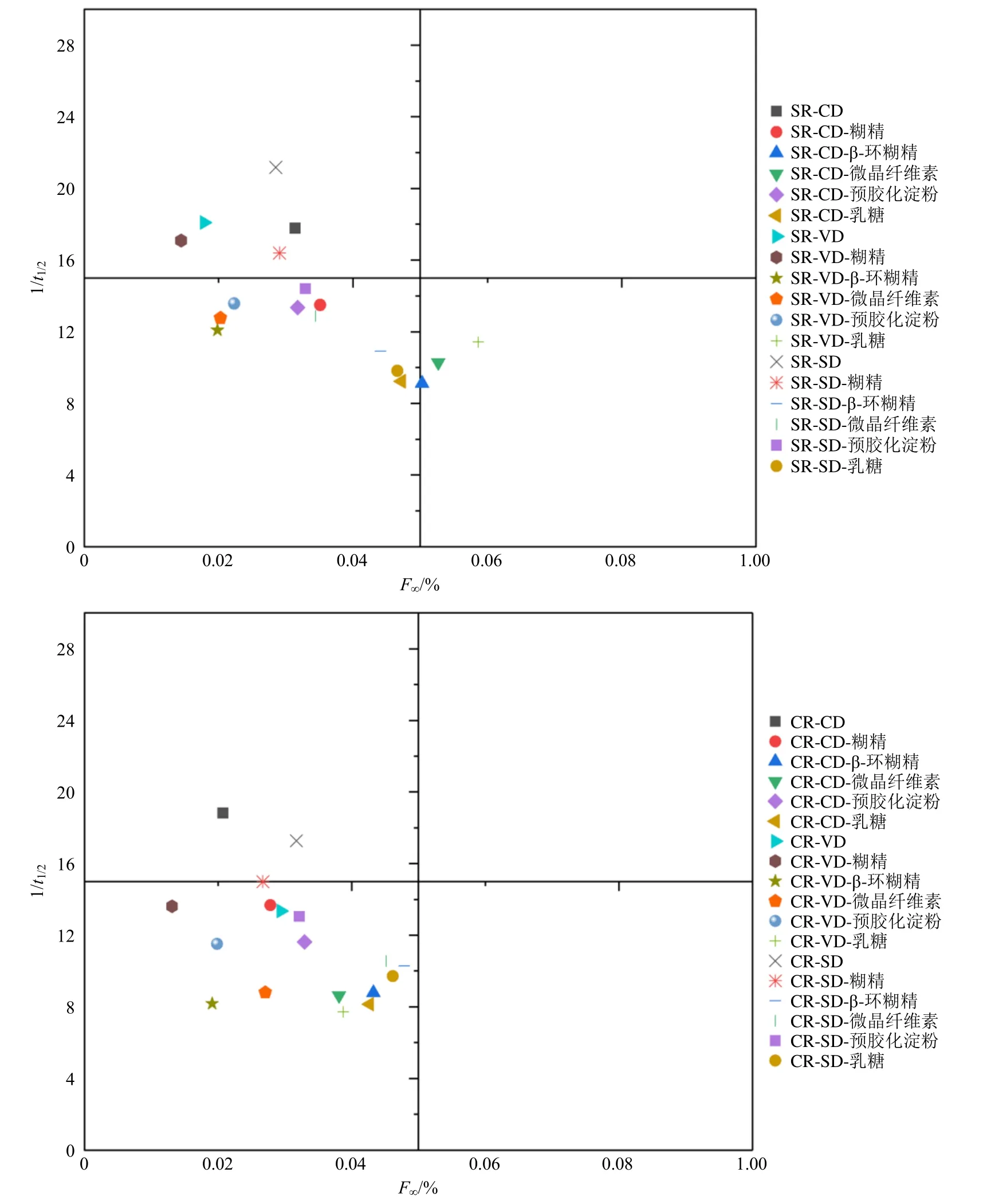

其中F∞表征CMEs 平衡吸湿速率,反映了吸湿总量大小,t1/2越小则CMEs 越快达到平衡,也是反映吸湿性强弱的指标。因此,将F∞、t1/2结合吸湿总量与吸湿快慢2 个角度共同反映吸湿性的强弱,结合F∞与t1/2构建二维坐标系,根据CMEs 吸湿性的特点,选择F∞=15%、1/t1/2=0.05 h−1为坐标中心,将粉体按吸湿行为划分为4 类:①平衡吸湿量大,吸湿速度快;②平衡吸湿量大,吸湿速度慢;③平衡吸湿量小,吸湿速度慢;④平衡吸湿量小,吸湿速度快。

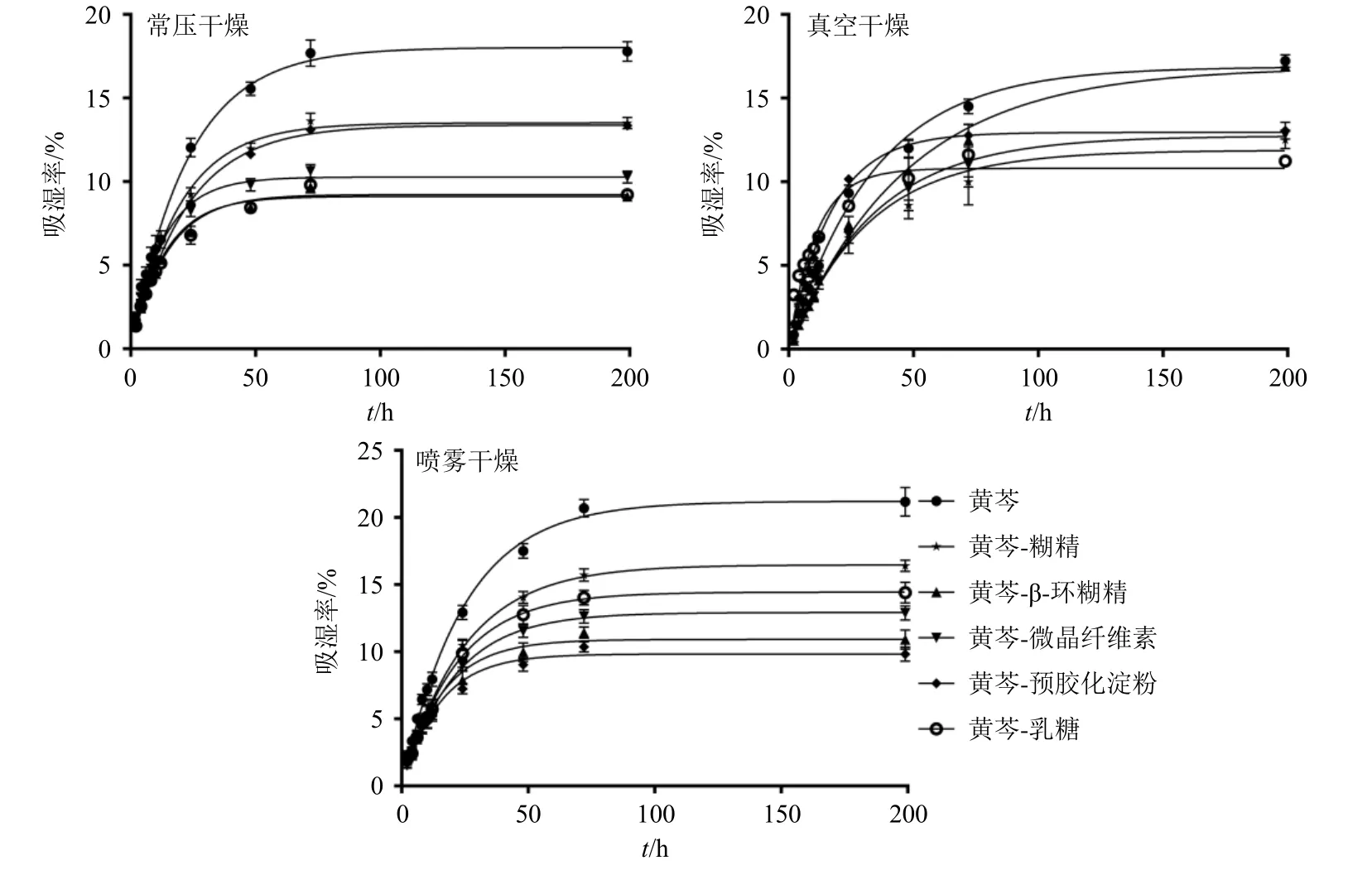

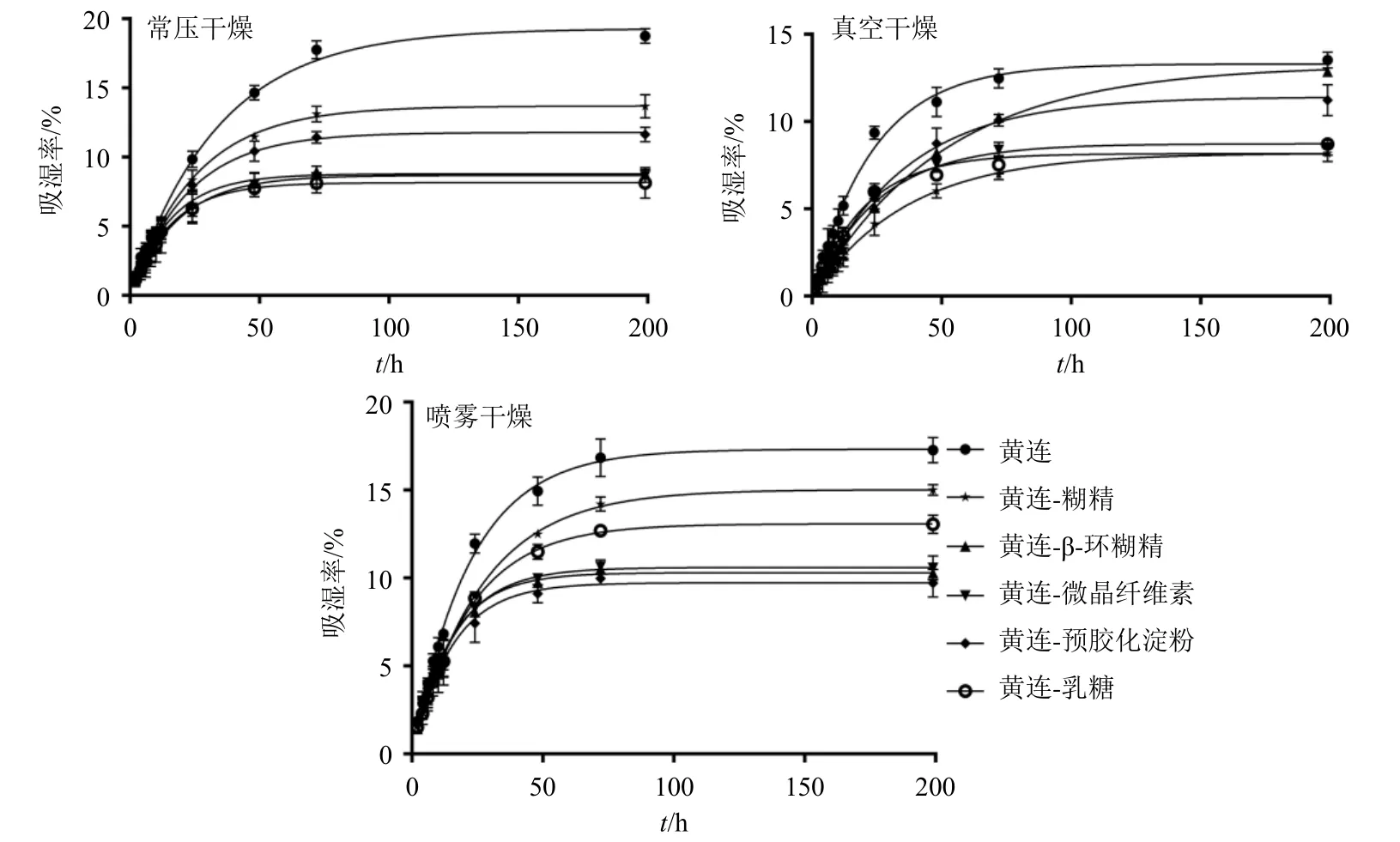

2.3.2 CMEs 及药辅混合物的吸湿率-时间曲线绘制 盛有过饱和NaCl 溶液的干燥器放置于25 ℃下充分饱和48 h,不同干燥所得的CMEs 及其药辅混合物精密称定质量放入称量瓶内,置干燥器中,于2、4、8、10、12、24、48、72、192 h 后取出称量,平行3 份。吸湿率=[(吸湿后提取物质量-吸湿前提取物质量)/吸湿前提取物质量],以时间为横坐标,吸湿率为纵坐标,绘制吸湿动力学曲线。结果见图6、7。实验发现,黄芩、黄连浸膏粉的吸湿性较强,药辅混合物吸湿性均显著下降,且不同干燥方式,相同辅料的吸湿性改变也不同;黄芩真空干燥与乳糖混合物的吸湿性最低,黄芩真空干燥与糊精、微晶纤维素及乳糖的药辅混合物吸湿性相近,黄芩喷雾干燥与预胶化淀粉的药辅混合物吸湿性最低;黄连常压干燥与乳糖、微晶纤维素及β-环糊精的混合物吸湿性相近,真空干燥与糊精、微晶纤维素及乳糖的药辅混合物吸湿性相近,喷雾干燥与预胶化淀粉的药辅混合物吸湿性最低。

图6 黄芩不同干燥方式样品及药辅混合物的吸湿曲线Fig.6 Hygroscopic curves of samples of Scutellariae Radix with different drying methods and medicine-comixture

图7 黄连不同干燥方式样品及药辅混合物吸湿曲线Fig.7 Hygroscopic curves of Coptidis Rhizoma samples with different drying methods and medicine-comixture

2.3.3 CMEs 及药辅混合物吸湿性的二维表征结果使用一级动力学模型对各CMEs 及其与不同辅料混合物的吸湿曲线进行拟合,按已建立的二维表征方法进行分析。研究发现,所测定的黄芩浸膏粉的3种干燥方式下的样品均属于第2 类,平衡吸湿量大,吸湿速率慢,药辅混合物大部分属于第3 类,其F∞与t1/2各不相同,平衡吸湿量小,吸湿速率慢,其中黄芩常压干燥样品与β-环糊精的药辅混合物平衡吸湿量最小,黄芩真空干燥样品与β-环糊精的药辅混合物吸湿速率最小,加入辅料后其吸湿性有所改善;黄连的常压和喷雾浸膏粉属于第2 类,其药辅混合物均属于第3 类,其中黄连真空样品与乳糖的药辅混合物,平衡吸湿量最小,黄连真空样品与β-环糊精的药辅混合物的吸湿速率最小。结果见图8。β-环糊精在减少黄连及黄芩平衡吸湿量,降低其吸湿速率方面优势明显,因其存在空穴结构,辅料与浸膏粉通过充分研磨混合,部分浸膏粉进入空穴内部,形成表面包裹的粒子,致使粒子(D50)变大,粒子间隙率(Ie)减小,与空气的SSA 减小,从而降低物料的引湿性,药辅混合物二级指标测定也进一步证实。乳糖可显著降低真空干燥黄连浸膏粉的平衡吸湿量,可能是因其本身无吸湿性,与浸膏粉共研磨时提取物表面会有细小的辅料粒子黏附,降低了与环境的接触面积,平衡吸湿量降低。

图8 动态二维表征结果Fig.8 Dynamic two-dimensional characterization results

3 讨论

改善中药提取物吸湿性技术分为辅料改性及工艺改性,不同的干燥方式属于工艺改性,使用弱吸湿性辅料进行混合或药辅共研磨、粒子包覆、制粒、囊化及包衣等为辅料改性[19]。本实验以黄芩、黄连不同干燥方式所得提取物浸膏粉为研究对象,以5个一级指标对应的12 个物理参数建立各个样品的物理指纹图谱与相似性矩阵图来评价各不同干燥方式对粉体的影响差异性。

常压及真空干燥浸膏粉的堆积性、稳定性较好,可能是因为干燥后经历了粉碎、过筛等过程,涉及密度相关的二级指标Da、Dc在制备工艺中相应变大,降低了与外界环境的接触面积,故而降低吸湿情况,提高其稳定性。喷雾干燥浸膏粉的均一性及可压性较为理想,喷雾干燥过程将中药提取液雾化成极细雾滴,同时瞬时高温干燥,所得浸膏粉粒径小而均匀,浸膏粉可压性的二级指标孔隙率及比表面积较大,有利于后续制粒、压片等制剂工艺,同时这也导致了浸膏粉吸湿明显,稳定性下降。流动性指标均小于5,二级指标休止角均>40°,流动性均较差。研究证明粉体粒径大小是决定其粉体学性质的最重要因素,中药浸膏粉体的吸附性、溶解度、流动性、均一性及可压性等都会随之改变[20]。3 种干燥方式的代表稳定性的HR、H值均较大,吸湿性较强,其吸湿机制可能与中药浸膏粉的化学成分或晶型转变等有关[21]。

实验中发现黄芩浸膏粉的流动性、稳定性相较黄连略差,二者的主要差异表现在放置过程中黄芩浸膏粉吸湿现象更明显,团聚、溶化趋势严重。物理指纹图谱发现黄芩常压干燥样品相似度不高,真空及喷雾干燥相似度较高,而黄连常压干燥、真空干燥及喷雾干燥相似度均较高。这可能是由于黄芩、黄连本身理化性质的差异所致,黄芩主要化学成分有黄酮类、萜类化合物和多糖等,提取物浸膏粉经过干燥、粉碎等过程,导致粉体学指标如SSA、span及width 较大,分布不均匀,从而使其具有较强吸湿性。而黄连的主要化学成分为生物碱类、黄酮及木脂素类,主要成分的吸湿性略优于黄芩,粉体学二级指标D50、IC、Ie及SSA 测定结果也验证了黄连浸膏粉稳定均一,防潮效果略好,制备过程没有破坏结构稳定性,各工艺物理指纹图谱相似度较高[22]。

按照已构建的二维表征方法对CMEs 及药辅混合物的吸湿性进行表征,将各CMEs 及药辅混合物按其吸湿行为进行分类,黄芩及黄连浸膏粉大部分属于第2 类,平衡吸湿量大,吸湿速率慢;加入辅料研磨混合后,药辅混合物多数属于第3 类,平衡吸湿量小,吸湿速度慢,β-环糊精及乳糖的效果最为显著,各类防潮辅料的加入会不同程度改变提取物浸膏粉粒子与外界环境的接触面积,减少水分吸收,CMEs 及与辅料的混合粉体的粒径、孔隙率、比表面积等关键粉体学物性指标是影响F∞与t1/2的关键因素,与吸湿性的动态二维表征参数之间存在相关性[23]。PCA 模型分析发现,对主成分1 贡献率较大的分别是IH、HR、H、Da、Dc以及粒径D50,聚类部分也表明彼此之间的相关性较强,与粉体物料的稳定性、堆积性及均一性高度相关。在固体制剂生产过程中,降低物料的平衡吸湿量,控制吸湿速率是保证制剂质量的关键之一,可根据吸湿行为分类,筛选特定辅料,有效防止中药制剂的吸湿现象。

利益冲突所有作者均声明不存在利益冲突