捣固车轴承箱体铸造工艺优化及现场质量控制

普进文,涂永辉

(中国铁建高新装备股份有限公司,云南 昆明 650215)

0 引言

轴承箱体是大型养路机械捣固车转向架上的重要零件,属于A/B类、八防(防断裂)铸件,质量要求较高,对铁路“开天窗”作业及行车过程的安全影响较大[1-2]。近期该轴承箱体铸件机械加工过程中夹渣、气孔、夹砂等缺陷比例呈现逐渐升高的趋势,且缺陷位置相对集中,主要集中在两侧燕尾槽下端、轴孔及周边位置,返工率较高,补焊处理量较大。本文主要针对工艺问题进行分析及改进,使其达到大幅降低该铸件缺陷的目的,从而保证轴承箱体的质量满足技术要求。

1 铸件结构及工艺分析

轴承箱体整体结构如图1所示,外形尺寸为375 mm×288 mm×160 mm,铸件两侧面为夹角120°的燕尾槽结构,铸件毛重为78.5 kg,材质为ZG230-450。该产品是大型养路机械的重要配件,铸件从毛坯到成品需要进行多次探伤,要求不得有裂纹、缩松和影响机械性能的气孔、砂眼等缺陷。

图1 轴承箱体实体图

2 原工艺方案及缺陷分析

2.1 原工艺方案分析

使用碱性酚醛树脂自硬砂生产工艺,砂型、砂芯均使用硅砂及再生砂按照一定比例混合制作而成。模型为轴孔水平、燕尾槽纵置的一型四件布排结构,外模及芯盒为纯手工制作。为方便制模及下芯,2个横置的轴孔芯及8个侧边燕尾槽芯单独制作芯盒,选择与上下2个平面平行且过轴孔中心的平面分型工艺方案。

采用中间注入的浇注系统,直浇道为ø60 mm,截面积为2 827.43 mm2,横浇道截面积为2 012.22 mm2,内浇道截面面积为1 083.61 mm2,钢液从中间引入砂型浇口、直浇道,经横浇道、内浇道均匀分流后进入型腔。

保证各位置的补缩效果,上箱摆放4个尺寸为ø160 mm×200 mm的砂型冒口,下箱底部摆放4块150 mm×140 mm×45 mm的外冷铁,工艺布局如图2所示。

2.2 原工艺数值模拟

使用华铸CAE铸造工艺模拟软件对原工艺充型过程和补缩效果进行模拟,如图3所示,从模拟的充型、凝固、补缩效果上看,该工艺充型平稳,未出现紊流现象,铸件整体比较致密,原工艺补缩系统及浇注系统合理。

图3 CAE模拟充型(左)、凝固(右)效果图

2.3 缺陷分析

2.3.1缺陷现状

每批次40件轴箱铸件加工后出现夹渣、气孔、夹砂(见图4)等铸造缺陷的占比平均约为23.93%。

图4 缺陷分布图

(1)夹砂、气孔缺陷:夹砂、气孔缺陷在燕尾槽下端铸件死角位置出现频率居多。

(2)夹渣缺陷:夹渣缺陷主要出现在轴孔内侧、轴孔端面、冒口两侧平面和燕尾槽表面。

按上述工艺生产缺陷较多,经后期处理虽然能基本达到设计和使用要求,但在后期的处理过程中工作量较大,处理周期也长。

2.3.2铸造缺陷成因分析

(1)夹砂。模型、芯盒受使用年限、使用过程损耗以及天气等因素影响,原预留砂芯间隙变小,合箱时型腔上箱与分型面上方芯头擦碰产生碎砂掉落型腔底部,合箱完毕后无法从冒口处观察。观察浇注后的铸件毛坯外观,无明显粗糙、缺失、多肉现象,排除钢液冲刷型腔的可能,而浇口、直浇道为砂型材质,考虑浇注时钢液进入砂型浇注系统时冲刷裹挟少量砂子,连同铸型中的碎砂随钢液流至远端死角处,形成夹砂缺陷。

(2)气孔。由于上述模型及芯盒的原因,需要手工打磨芯头后方能下芯到位,因多处手工打磨导致砂芯与外模之间会产生1个间隙,而原工艺生产时尝试下型砂模不进行流涂,在8个燕尾槽砂芯下芯完成后采取手工刷涂的方式进行涂刷,2次涂刷过程中渗入砂芯间隙内的涂料在烘烤时无法全部烤干,在浇注过程中受热大量发气,但处于铸型的远端,产生的气体无法逸出,导致在铸件内形成气孔。针对该操作流程的不合理性,此处进行了一些调整,砂芯及外模先分别涂刷完成再进行下芯合箱操作,为避免缝隙较大产生大量飞边,采取用涂料膏修补缝隙,经过验证,气孔缺陷仍未得到有效解决。

(3)夹渣。生产初期尝试在直浇道底部放置过滤网来挡渣,但由于材质为铸钢,浇注温度较高,且使用漏包浇注,过滤网的挡渣效果不明显,而整个浇注过程均有相应的防护措施,故考虑夹渣来源于钢液中的炉渣、浇包内残留的冷钢、覆盖剂、水口砖填充物等,以及浇注过程中钢液的氧化产物,在浇注时随钢液进入型腔未及时上浮,部分滞留在铸件本体内,在铸件浅表层及夹角处形成夹渣[3-6]。

综上所述,原工艺方案补缩系统和浇注系统没有问题,产生缺陷的原因主要为砂芯芯头擦碰、涂料渗入滞留、钢液及浇包洁净度等。针对缺陷产生的主要原因,从减少冲砂和提高钢液洁净度方面制定对策加以改进。

3 改进与实施

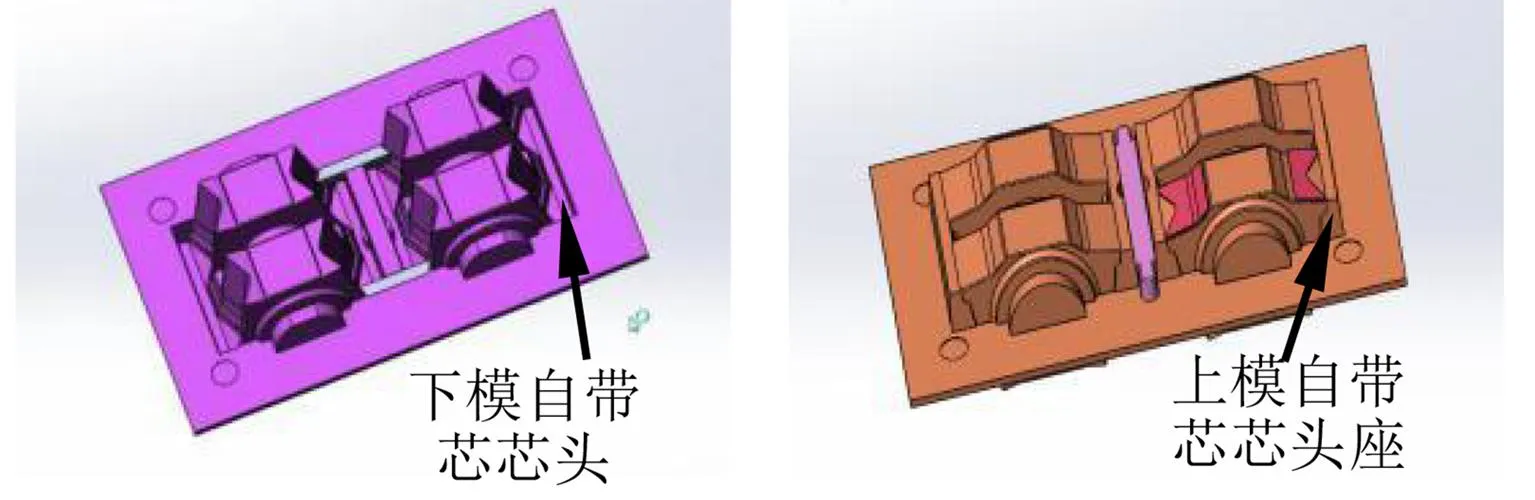

根据上述分析,对砂芯进行工艺改进重制模型,采用自带芯的方式将原燕尾槽砂芯做成实样,在造型时直接形成自带芯,取消制芯、下芯工序,同时对浇道材质进行优化,具体措施及实施情况如下:

3.1 砂芯改进

采用自带芯的方式将原燕尾槽砂芯做成实体。现有模型数控加工中心加工能力强、效率高,能够满足多种不规则面、凹槽面的加工需求。本次改进将8个燕尾槽位置的砂芯设计成自带芯,在造型时下模凹槽部分形成凸起的芯头,与下模为统一整体,合箱时与上模芯头座配合,2个轴孔芯沿用原工艺方案。优化后的模型如图5所示。

图5 新模型工艺图

位于下型板的燕尾槽直接做成实样,形成自带芯,减少8个燕尾槽砂芯的制芯及下芯工序,能够确保合箱时上、下模对应位置较好地配合,避免下芯过程中芯头与芯座间的擦碰。此时燕尾槽与其他位置为统一整体,较好地规避了涂刷时涂料渗入间隙引起的质量风险。

3.2 浇道材质优化

延用中间注入的浇注方式,对浇道材质进行调整优化:使用烧制成型的陶瓷管、浇口杯替代原砂型的直浇道及浇口,提高表面耐火度及抗冲刷性。

4 现场质量控制

铸造工艺是铸件质量控制的第一步,尤为重要,而现场操作细节也极大地影响着铸件质量,为保证现行工艺执行的准确、有效,需要采取以下措施:

(1)新模型投产后在造型、制芯、下芯、合箱等工序对模型的准确性进行验证,判定拔模斜度、砂芯间隙等是否设置得当,是否存在擦碰掉砂的情况。

(2)定期检测型砂强度、灼减量、发气量等,保证砂型、砂芯强度,避免气孔产生。

(3)冷铁与铸件接触位置在造型使用前进行抛丸或打磨处理,去除表面锈蚀及油污,合箱前去除表面粘附的涂料并烘烤,减少气孔缺陷的产生。

(4)造型、制芯时逐层紧实,尤其在尖角薄弱位置重点关注,保证各位置紧实度符合要求,避免夹砂缺陷的产生。

(5)严格按照作业指导书要求在造型后插满足要求尺寸、数量、深度的气眼,保证砂型透气性。

(6)合箱前对铸型型腔、气眼、冒口、浇道等进行清洁,去除铸型内的浮砂、粉尘以及堆积的涂料等。

(7)自检、互检人员对照工序质量点检表逐项检查、确认。

(8)钢液出水前炉台保持清洁,钢液除渣到位;浇包内壁冷钢、附着物、水口砖填充材料等清理干净,包体烘烤到位;出炉后进行二次扒渣操作,降低钢液釉渣含量;合理控制钢液出炉温度及镇静时间,避免钢液氧化,提高钢液杂质上浮的效果[7-8]。

(9)浇注时做好引气、待浇铸型防护措施;控制好浇注速度,避免飞溅,并做好操作过程监督。

5 效果验证

将优化后的轴承箱体新模型投入生产进行效果验证。对落砂、抛丸后的铸件进行检验,如图6所示,铸件整体表面光洁,未发现肉眼可见的缺陷,经过磁粉探伤,未发现较严重的铸造缺陷,机械加工后铸件整体质量较好,如图7所示。据统计,每批次加工40件,加工后出现需要返工的轴承箱体数量不超过2件,缺陷产生的比例从23.93%降低至3.75%。另外,将燕尾槽位置的砂芯调整为自带芯后直接减少了8个砂芯的制芯、下芯任务量和时间、场地的占用,单件轴承箱体造型至合箱的用时从31 min降低至19 min,减少约12 min。

图6 抛丸后外观

6 总结

通过对该轴承箱体原工艺的结构、造型、合箱、熔炼、浇注以及铸造工艺等进行综合分析,找出产生缺陷的原因,并对模型、浇注系统等进行工艺优化改进,对现场操作细节进行控制,有效解决了轴承箱体铸件夹渣、气孔、夹砂比例逐渐升高的问题,达到控制铸件质量的目的,最终将其缺陷产生的比例降低约84%,同时提高生产效率近39%,提质、增效效果显著。目前该工艺改进方案已运用到多种轴箱铸件上,现场反馈效果较好。