一种轻便型电驱动钢轨损伤打磨机具的设计与实现

孙立瑞,郑汉斌,陈昌皓,刘 洋,王雨石,宋金秋

(1.金鹰重型工程机械股份有限公司,湖北 襄阳 441000;2.中国铁路武汉局集团有限公司博士后科研工作站,湖北 武汉 430061)

0 引言

随着我国铁路运输朝着高速化和重载化的方向发展,轮轨间的载荷大幅增加,钢轨伤损如波磨、疲劳裂纹、剥落和肥边等病害也日趋严重[1-2],其不仅会加剧列车运行时的振动与噪声,还会对列车的行车安全造成威胁。因此,在钢轨损伤达到一定程度时,须对钢轨进行周期性的打磨养护工作[3-4]。国外生产和研制小型打磨机具的设备厂家主要有法国的吉斯玛(Geismar),德国的GEA、诺贝尔(Robel)和高德斯密特-施密特(Goldschmidt -Thermit)等,其产品特点是结构设计合理,打磨质量好且性能稳定。我国已经从学习借鉴国外打磨经验逐步转变为自主化的钢轨打磨技术和产品,但是对于小型打磨机具配套技术和产品研发还有许多不足的地方。武汉局下属的各工务段目前使用的大部分是法国吉斯玛(Geismar)和德国诺贝尔(Robel)的打磨机具,还有少量国产品牌,山东泽荣NGM内燃仿形精磨机和山东智沃锂电池砂带打磨机。

以砂轮端面打磨机和砂带打磨机为例,2种钢轨打磨机的打磨效果分别如图1和图2所示。可以看出,2种打磨方式均需要随着钢轨轨头廓形逐步调整磨石和砂带垂直方向的打磨角度,砂轮端面打磨后的钢轨表面往往存在较多的平面和棱线,砂带打磨的钢轨表面则更加均匀规整[5- 6]。但操作过程中,机具的下刀力度、走行速度、打磨角度和打磨接触面等人为因素会影响钢轨的打磨质量,当轨头踏面不平整或波磨较为严重时,砂带打磨的光带还可能存在不平顺和打磨不均匀的情况。

图1 砂轮端面打磨效果

图2 砂带打磨效果

目前,我国铁路各工务部门普遍使用的小型钢轨打磨机主要采用砂轮端面磨削的方式,对大机打磨不到位、道岔打磨受限区和打磨盲区、线路上的周期性点状病害进行预防性和修复性打磨,这也是目前小型机具打磨钢轨的主流作业方式,但在使用过程中存在一些问题,例如:机具多为一体式结构,不可拆装,使用车辆运输时占据空间较大;大部分机具设计质量过大,需要多人同时搬运,非常耗费作业人员的体力[7];打磨机具自动化程度不高,打磨作业的效果受人为因素影响大,作业效率低等。

针对目前小型打磨机具普遍存在的问题,本文基于周面磨削原理研制一种轻便型电驱动钢轨损伤打磨机具,周面打磨技术利用砂轮周面作为工作面,通过在轨头不同角度布置3~5个砂轮完全包络钢轨的轨头廓形,打磨钢轨病害与廓形修复,保证打磨后钢轨廓形断面的连续曲线特征,在不影响打磨质量的前提下,避免占用较大横断面空间,以及包括与道岔的尖轨区域和辙叉区域的干涉问题,特别符合道岔、平交道口和结构复杂线路的打磨作业要求[8]。通过对其总体方案、机械结构设计、电气结构设计和钢轨打磨试验开展研究,以期提高小型打磨机具的自动化程度,降低人为因素对打磨质量的影响,减轻作业人员劳动强度。

1 打磨机具总体方案设计

根据既有小型打磨机具在结构设计、搬运、运输和作业过程中存在的诸多问题,结合现场的实际需求,自行研制的轻便型电驱动钢轨损伤打磨机具示意图如图3所示。设计方案采用砂轮周面磨削方式,以锂电池作为动力源驱动打磨电机和电气设备。

图3 轻便型电驱动钢轨损伤打磨机具示意图

机具整体以模块化、轻量化和小型化为设计原则,由机械结构和电气结构(电气结构与上位机布置在电池包上方的层板上,未在图示中画出)两部分组成,各结构部分通过定位孔、快接接头和紧固接头与车身进行紧固连接,可实现快速拆装,便于现场运输、搬运和打磨作业,且该机具能够实现人工和自动化2种方式进行钢轨打磨作业。

机械结构部分包括打磨模块、走行模块和驱动模块等。打磨模块以直流永磁同步电机作为动力源,通过预先设定的打磨压力值,进给机构控制砂轮下降至指定位置或者压力进行打磨作业。走行模块采用框架结构设计,包括车架、车轴和车轮等部分,主要用于安装各模块以及实现打磨设备的自走行功能。驱动模块安装在走行模块的底部,通过控制面板控制驱动电机的换向、刹车和调速等功能。

电气结构部分包括电气控制模块、供电模块。电气控制模块由上位机、传感器模块、采集模块和电机等部分组成,可实现在上位机通过信号控制打磨电机和走行电机启停,实现打磨机具的打磨作业。在打磨机具作业的过程中,打磨电机的工作电压、电流,打磨模块的进给量、横向位移,打磨机具的走行速度等参数通过传感器和采集卡实时反馈到上位机,便于在作业过程中监测设备的工作状态与数据存储。供电模块主要由三元锂电池包和各直流交换器组成,用于给各传感器、电机控制器、CAN控制器和采集卡供电。

2 打磨机具机械结构设计

2.1 结构方案设计

打磨机具的机械结构部分每个模块不超过75 kg,作业人员可在现场拆装,便于运输、搬运和打磨作业。同时,相比于“控制器驱动伺服电机”控制打磨模块的进给和横移,采用“CAN控制器结合大减速比力矩电机”的控制方式可以达到相同的效果,而且一个CAN控制器可以实现多电机的级联控制,进一步减少打磨设备的总质量和占用空间。本方案选用力矩电机和梯形丝杆的连接方式可以实现进给量的自动调整并通过梯形丝杆进行自锁,显著提高钢轨打磨的自动化作业程度,有效避免人为因素对钢轨打磨质量的影响。

打磨模块如图4所示,采用框架结构设计,通过定位孔和紧固接头与横移框架连接,便于现场搬运与快速拆装,其主要由直流永磁同步电机、进给调整机构、垂向角度调整机构、纵向角度调整机构和打磨砂轮等组成。在打磨作业过程中,电机通过带传动驱动砂轮实现钢轨打磨作业,当砂轮打磨过载时,皮带打滑可以起到对设备保护的作用。进给调整机构由手轮、力矩电机和梯形丝杆组成,手轮和力矩电机通过链传动的方式实现手动或自动调整砂轮打磨的进给量。由于砂轮的垂向角度在打磨过程中不需要经常调整,该机构在一侧通过人工转动手轮的方式调整砂轮的垂直打磨角度,再使用定位插销以及另一侧的紧定手柄进行定位和紧固。砂轮纵向角度调整机构如图4(b)所示,图中红色框选的区域1处和区域2处设计成可旋转的结构,通过人工调整砂轮端面相对钢轨的纵向打磨角度并在区域2处红色框选的2个区域使用螺栓进行紧固。

图4 打磨模块示意图

2.2 基本技术参数计算与校验

在打磨电机的选型过程中,已知砂轮打磨钢轨的最佳打磨压力(法向磨削力Fn)为120 N~180 N,由于磨削加工的力比(即砂轮法向磨削力Fn与切向磨削力Ft之比)较大,一般在3~14[9]。此处计算取砂轮法向磨削力Fn为300 N,那么砂轮切向磨削力Ft在21.4 N~100 N。为了满足钢轨打磨试验研究,保留充足的功率裕量,打磨模块选用一款额定功率10 kW、额定转速为5 000 r/min的低压直流永磁同步电机以及配套的控制器。控制器通过弱磁控制的方法可让电机调速范围更大,其控制器采用正弦波信号的控制方式,相比方波信号的控制方式,该控制器的控制精度更高,噪音更小,也是永磁同步电机的一个发展趋势。参考公式计算得到电机的额定转矩T为:

(1)

式中:n为额定转速,r/min;P为额定功率,kW。

如图5所示,电机驱动的小带轮上的A点和B点上的力矩相等,那么TA=TB,从而有:

图5 带传动力与力矩计算示意图 图6 打磨模块退刀时受力分析

(2)

式中:FB为B点受力,N;dd1为小带轮直径,m。

在带传动条件下的B点和C点上的力相等,则有FC=FB,将式(2)带入后得:

(3)

式中:FC为C点受力,N;dd2为大带轮直径,m;TC为C点力矩,N·m。

大带轮上C点以及与其固连砂轮的D点上的力矩相等,则有TC=TD。将式(3)代入后得:

(4)

式中:FD为D点受力,N;r砂轮为砂轮半径,m。

该值大于砂轮切向磨削力的最大值(100 N)。经计算可得电机的额定功率和额定转矩满足设计要求。

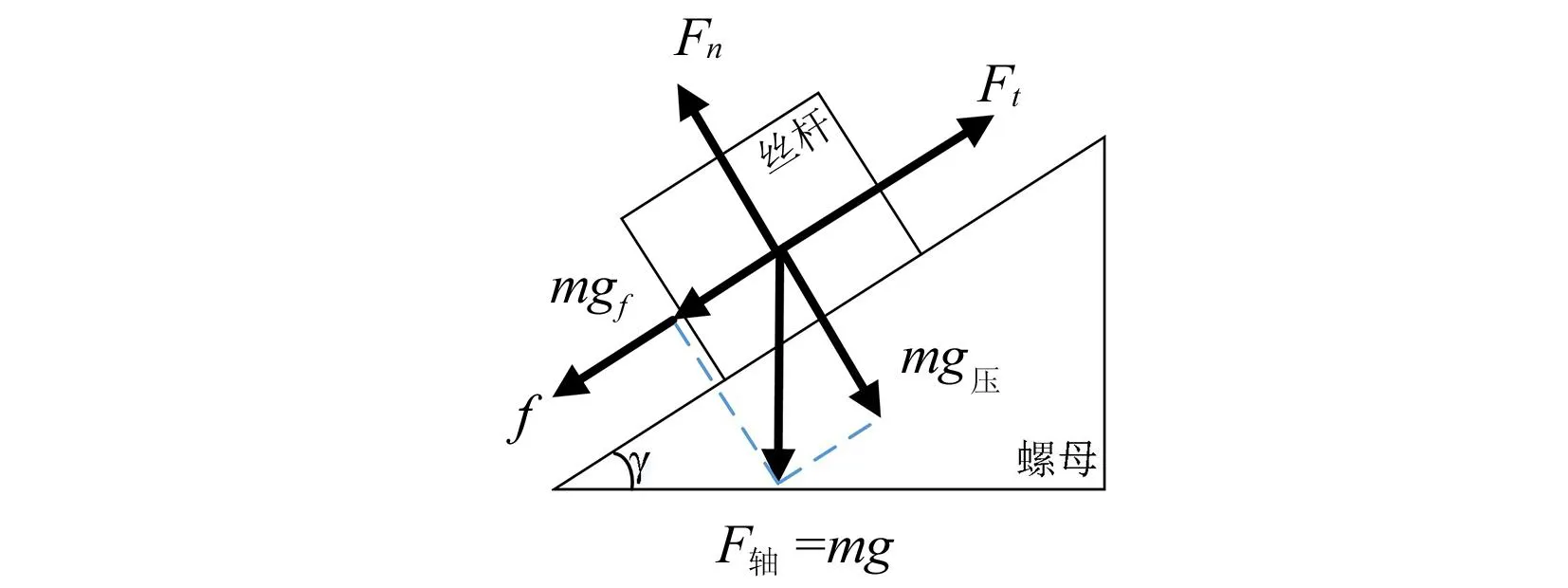

如图6所示,当打磨模块在进行砂轮退刀操作时,力矩电机的负载最大,力矩电机的输出转矩作用在丝杆上的驱动转矩要完全克服由打磨模块的整个重力和导轨摩擦力产生的摩擦转矩,才能使砂轮以恒定的速度远离钢轨。打磨模块在丝杆和螺母上的受力分析如图7所示,由于打磨模块的重力在丝杆轴向力中占比较大,因此忽略由导轨运动产生的摩擦力。在三维模型中给打磨模块设置对应的材料属性,其质量约为75 kg(其中,g近似取10 N/kg)。对于梯形丝杆的设计,参考机械设计手册[10]计算得到梯形丝杆副的螺杆中径d2为18 mm,导程角γ为4.046°(小于4.5°,满足自锁要求),当量摩擦角ργ=9.98°。

图7 丝杆和螺母的受力分析

丝杆上产生的螺纹摩擦转矩为:

(5)

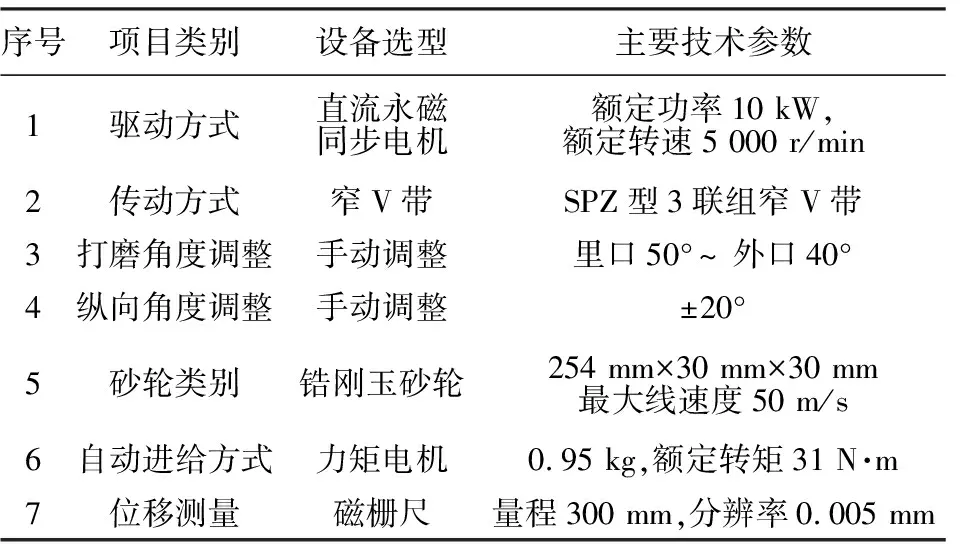

经计算T1=1.69 N·m,电机的额定转矩满足设计要求,并有较大的裕量用于试验研究。打磨模块的主要技术参数如表1所示。

表1 打磨模块主要技术参数

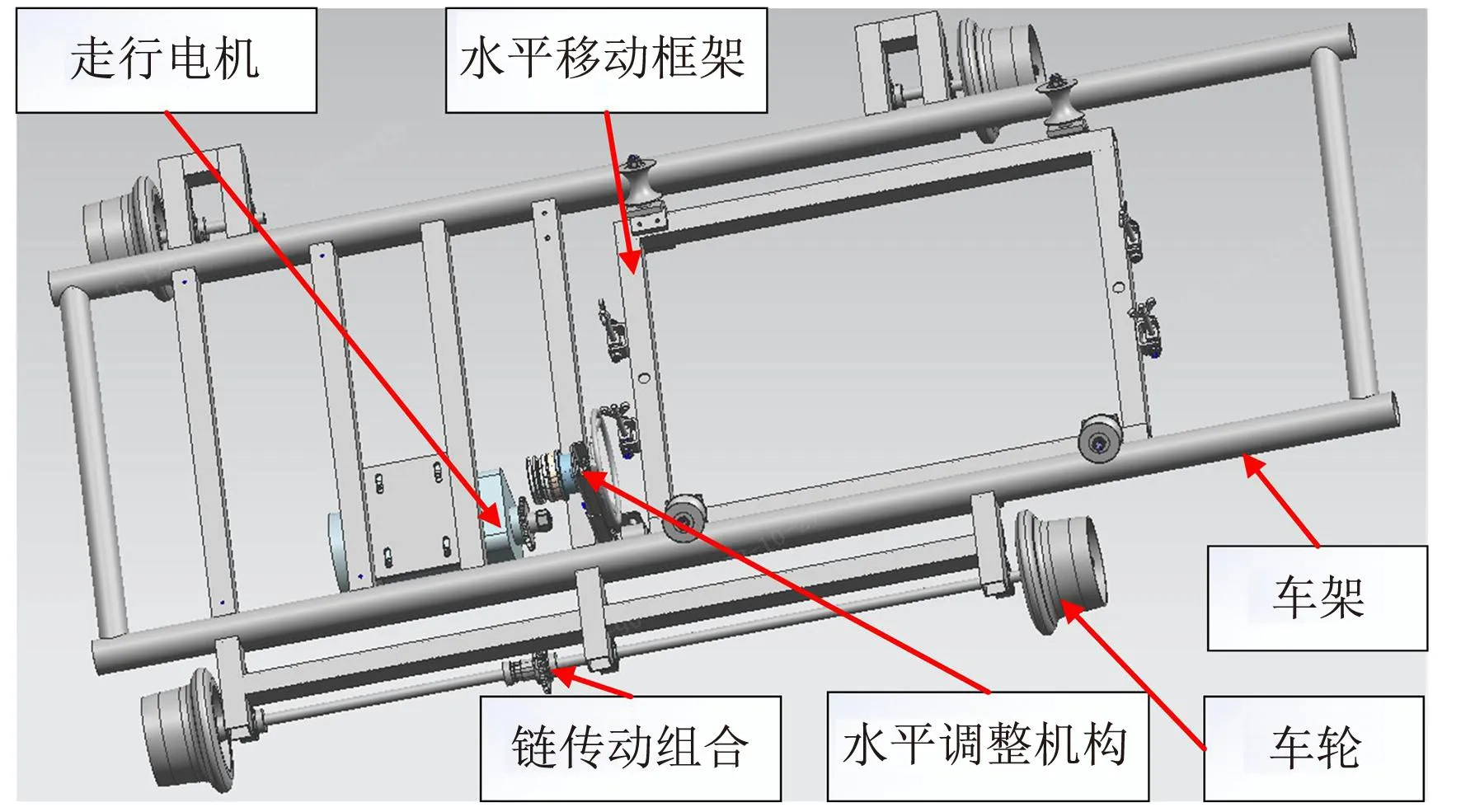

驱动模块和走行模块如图8所示,主要由走行框架、水平移动框架、水平调整机构、走行电机、链传动组合、框架紧固件和可拆装车轮等部分组成。走行电机采用既有直流永磁同步电机并安装在走行框

图8 驱动模块和走行模块示意图

架底部,通过链传动为小车提供驱动力。水平调整机构由手轮、力矩电机和梯形丝杆等组成,转动手轮或者通过力矩电机驱动可以实现水平移动框架的横向移动。

3 打磨机具电气结构设计

3.1 电气控制模块设计

电气控制模块的结构示意图如图9所示,模块内的各直流交换器、传感器模块和采集模块均布置在工具架的层板上并通过螺栓紧固。

图9 电气控制模块结构示意图

电气控制模块由上位机(PC端)、各控制器、各传感器、数据采集卡和电机等部分组成。打磨电机控制器和CAN控制器分别控制力矩打磨电机与力矩电机的方向、运行与停止。2个力矩电机通过水平丝杆和进给丝杆调节打磨总成的水平位移和砂轮进给量,2个磁栅尺采集打磨总成的水平位移和进给量。电压和电流变送器采集打磨电机的实时功耗,通过数据采集卡传输至上位机。上位机通过打磨控制程序实现自动化打磨作业,并通过控制器、采集卡和转换接口反馈的实时数据时监测设备运行参数。打磨电机也配有一个大电流的示数表,便于试验人员现场实时监测打磨电机的工作电压、电流和功率值。

图10为走行控制的结构示意图,通过调节司控端可将电压信号传递给走行电机控制器,从而控制走行电机转速。司控端配有一个电压/电流表,便于试验人员现场监测司控端的调节电压和电流。在走行控制面板上装有刹车和换向控制开关,可实现打磨小车的走行、刹车和换向的功能。

图10 走行控制示意图

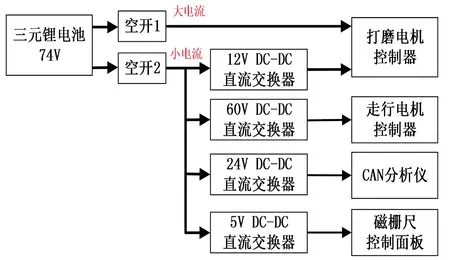

3.2 供电模块设计

供电模块的结构示意图如图11所示,主要包括三元锂电池包和外置直流交换器,用于给打磨电机控制器、走行电机控制器和CAN控制器供电。相比于内燃机的驱动方式,采用锂电池供电可以有效减小在钢轨打磨作业过程中产生的噪声和废气污染等问题。为了满足10 kW打磨电机在额定功率下连续工作1 h的使用要求,以及在尽量控制增加整车自重的条件下选择三元锂电池并提供1路(10 kW)大功率输出口和1路(2 kW)小功率输出口。其基本技术参数为额定电压74 V、额定能量12.876 kW·h、额定容量174 Ah、质量75 kg。

图11 供电模块示意图

4 钢轨打磨试验

钢轨打磨试验主要研究砂轮进给量、砂轮打磨转速、走行速度和砂轮端面偏转角度等参数对钢轨打磨后表面粗糙度、钢轨廓形和平顺度的影响及其变化规律。本次试验重点研究该设备的走行速度对钢轨表面粗糙度的影响规律,试验场地选在金鹰重工工业园内的打磨试验线路,自行研制的轻便型电驱动钢轨打磨机具和试验线路如图12所示,本次试验用到的试验设备主要有图13所示的TR200便携式粗糙度仪和笔记本。

图12 轻便型电驱动钢轨损伤打磨机具

图13 TR200便携式粗糙度仪

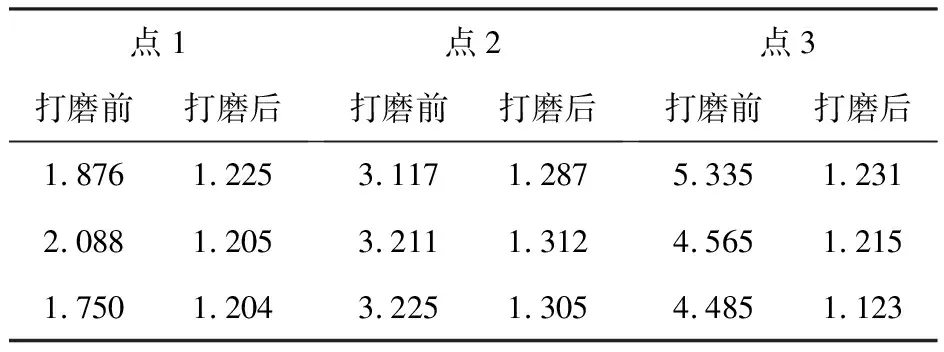

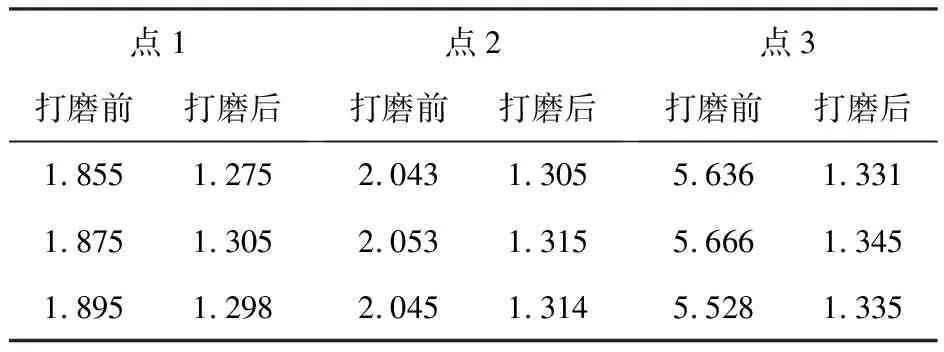

试验用砂轮参数为250 mm×32 mm×30 mm-A16N5BF,砂轮转速在4 000 r/min,进给量为0.15 mm左右。选取的钢轨试验段分为3段,每段长7 m,每段选取3个参考点,每段对应的打磨小车车速分别为2 km/h、4 km/h和6 km/h。试验采用TR200钢轨粗糙度采集仪分别采集各试验段测量点累积磨削10次前后的粗糙度值,每个试验点均测量3次钢轨表面粗糙度值。表2~表4分别是不同车速下的钢轨表面粗糙度统计数据。

表2 车速2 km/h钢轨表面粗糙度统计 μm

表3 车速4 km/h钢轨表面粗糙度统计 μm

表4 车速6km/h钢轨表面粗糙度统计 μm

由以上数据可以发现:由于试验区段的钢轨长期未使用,钢轨在砂轮累积打磨10遍后,其表面粗糙度值得到明显改善,总体粗糙度值可减小至1 μm左右;随着车速增加(由2 km/h到6 km/h),钢轨表面的粗糙度值会略微增加(由1 μm增加至1.4 μm左右)。在磨削过程中,砂轮受到的法向力一般偏大且切向力偏小,其法向磨削力数学模型一般如下所述[11-12]:

(6)

式中:vm为小车走行速度,vs为砂轮周面线速度,ap为砂轮磨削深度,c为法向磨削力的比摩擦力,K为法向磨削力的比切削力,α为砂轮周面上切刃分布指数。由上式可以发现砂轮法向磨削力正相关于小车走行速度vm、砂轮磨削深度ap和砂轮厚度T,负相关于砂轮周面线速度vs,这一结论与试验统计的数据一致。通过磨削试验可以发现小型打磨机具一般需要较高的砂轮转速(建议达到砂轮的最大线速度50 m/s)和较低的走行速度(不宜超过2 km/h),可使钢轨表面获得较好的粗糙度值。这也为小型钢轨打磨机具的磨削参数设置和人工现场操作提供了指导建议。

5 结论

本文针对现有小型钢轨打磨机在运输、搬运和作业过程中存在的诸多问题,设计并研制了一种轻便型电驱动钢轨损伤打磨机具,主要包括打磨机具整体结构设计、电气结构设计和钢轨打磨试验研究。相对于现有大部分打磨机具来说,该机具的创新点主要体现在:采用锂电池作为动力源,在现场使用过程中不会产生废气和噪声,减少了环境污染 ;整体结构采用模块化设计,便于现场的搬运、拆装与操作;采用打磨控制程序,提高了设备的自动化程度和作业效率,减少人为因素对打磨质量的影响。通过对试验数据的分析和总结,建议小型打磨机具在砂轮高转速(最大线速度50 m/s)和低走行速度(≤2 km/h)时,钢轨表面可以获得较好的粗糙度值。