共沸精馏提浓稀醋酸模拟研究

王 明 ,汪 严,符吕成,汪 杰,秦旭旭,何 凡

(合肥学院 能源材料与化工学院,安徽 合肥 230601)

醋酸(CH3COOH)是一种重要的有机化工原料,易溶于水醇醚和四氯化碳,不溶于二硫化碳。工业上,凡是使用醋酸的过程中均会产生稀醋酸废液。如在PTA 行业中,一般采用醋酸作为溶剂[1]。如果将稀醋酸废液直排既会造成环境污染,也会造成醋酸资源浪费。醋酸与水的沸点相差虽有18 ℃,但由于醋酸的强缔合性[2],使得二者的相对挥发度相差不大,近似于1,这样就很难通过普通精馏进行分离[1,3]。目前文献报道的分离醋酸-水体系的方法有萃取精馏法、共沸精馏法、萃取法、吸附法、反应法、膜分离以及渗透汽化法等[3-13]。其中,共沸精馏就是在待分离原料液中添加第三组分,第三组分叫做夹带剂,通过加入夹带剂来改变原料液组分之间的气液平衡关系。夹带剂能够与原料液中的一个组分或者两个组分形成新的最低共沸物,从塔顶蒸出,塔底从而得到高纯度组分。与普通精馏法相比,共沸精馏法能耗更低[6]。本文选用共沸精馏法,在Aspen Plus软件中,以对二甲苯为夹带剂,模拟醋酸-水的共沸精馏分离。

1 共沸精馏模型建立

1.1 夹带剂

在共沸精馏过程中,夹带剂选择的好坏非常关键,直接影响分离的效果[14-16]。选择夹带剂,主要应考虑以下几个因素:

(1)夹带剂对原系统的气液平衡关系能产生显著影响;

(2)夹带剂能与待分离系统的关键组分形成共沸物,并且该共沸物的沸点要与原系统中纯组分沸点以及原来的共沸点有足够大的距离;

(3)形成的共沸物所夹带的关键组分越多越好,以提高夹带剂的使用效率;

(4)夹带剂易于分离和回收利用。尽量选用能生成非均相共沸物的夹带剂可使分离流程相对简单且便于回收夹带剂;

(5)夹带剂具有来源广、价格低廉、热稳定性好、无毒性和腐蚀性小等优点[17]。

利用Aspen Plus软件来计算醋酸、水、对二甲苯三种混合物在0.1 MPa下的共沸组成,其结果如表1所示。各纯组分在常压下的沸点如表2所示。

表1 醋酸-水-对二甲苯的共沸组成

表2 各纯组分常压下的沸点

由表1、表2可知,醋酸、水、对二甲苯三种混合物存在两种共沸组成,其中对二甲苯与水可以形成最低共沸物,共沸点为75.8 ℃。另一种共沸组成醋酸与对二甲苯的共沸点为114.78 ℃,比第一种共沸组成高出一段距离。因此,在醋酸水溶液中加入对二甲苯,对二甲苯优先与水形成最低共沸物从塔顶蒸出,理论上说明对二甲苯适宜作为共沸精馏分离醋酸水的夹带剂。

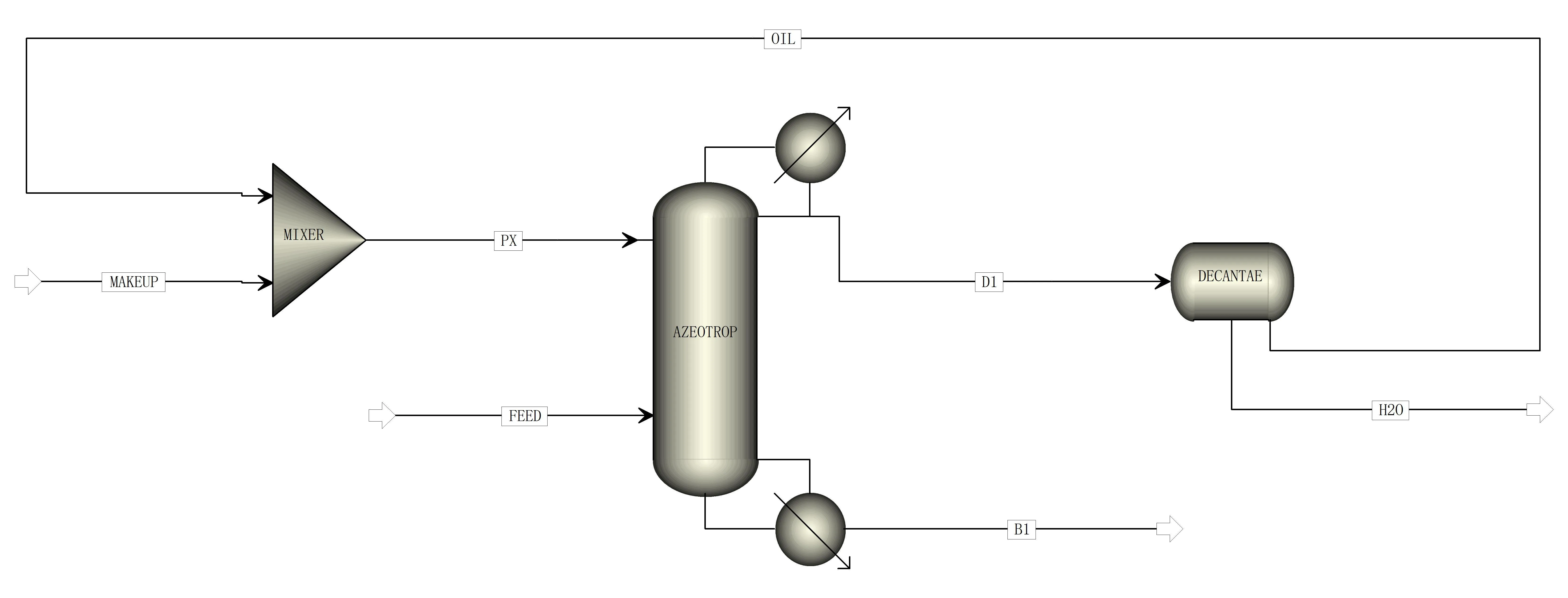

1.2 工艺流程

共沸精馏提浓稀醋酸的工艺流程如图1所示。稀醋酸和夹带剂PX分别从共沸精馏塔的下部和上部进入塔中,在共沸精馏塔中,水与PX形成最低共沸物从塔顶蒸出,进入分液器中进行分层。分液器有两股出料,油相出口主要为夹带剂PX,返回共沸精馏塔中与新鲜补充的夹带剂混合后循环使用,水相出口为高浓度水。目的产物高浓度醋酸从共沸精馏塔底产出。

图1 稀醋酸共沸精馏提浓工艺流程图

1.3 物性方法

由于醋酸具有较强的缔合作用和强极性,因此醋酸和水是一种典型的有严重非理想性的体系[1]。NRTL方程可以计算极性化合物的液相活度因子,HOC方程可以对气相逸度系数进行校正[6],因此,本文物性方法选用NRTL-HOC。

1.4 模拟计算条件与要求

本文的模拟条件为:稀醋酸的进料组成为醋酸质量浓度60%,水质量浓度40%,进料量为1000 kg/h。夹带剂PX的初始进料量为800 kg/h。共沸精馏塔理论板数40块,常压下操作,要求目标产物醋酸的质量浓度大于99.9%。

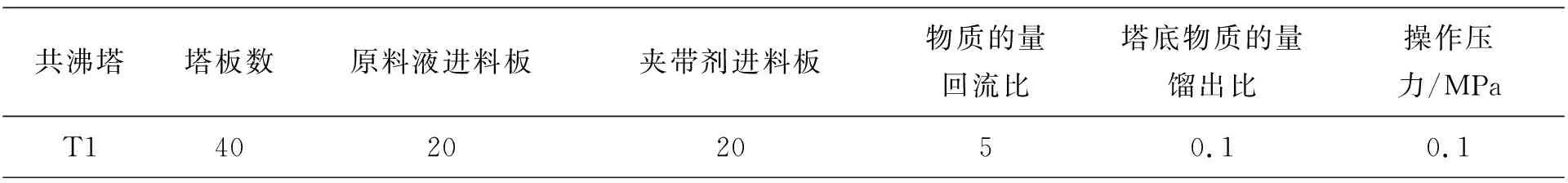

2 初值计算

本次共沸精馏塔选用Aspen Plus 中的严格计算模块RadFrac,液液分相器选用Decanter模块。Decanter模块在常温常压下操作,工艺条件为25 ℃,0.1 MPa。为了让初始流程运转,必须要给定精馏塔模块的操作参数,根据工程经验,赋予RadFrac初始计算参数,如表3所示。

表3 共沸精馏提浓操作初始参数

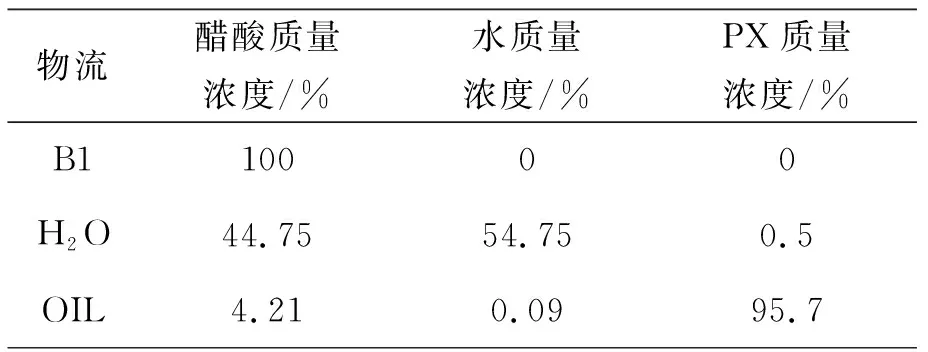

在表3的初始参数下进行计算结果如表4所示。

表4 初始参数运算下的结果

从表4可以看出,虽然共沸塔底出料B1中的醋酸的质量浓度近似100%,但是液液分相器中水相出口物流中也夹杂着大量醋酸,醋酸的质量回收率较低。液液分相器油相出口物流OIL出口物基本是PX,但是质量浓度没有超过99%。因此,为了达到共沸精馏的分离效率,就必须对共沸精馏塔进行工艺优化。

3 结果及讨论

Aspen Plus中塔优化是利用灵敏度分析工具,以塔底醋酸质量浓度,液液分相器水相出口物流中水质量浓度以及共沸精馏塔塔底热负荷为观察变量,依次对塔底物质的量馏出比、理论板数、进料位置、物质的量回流比,以及进料比等变量进行分析优化。

3.1 塔底物质的量馏出比对稀醋酸提浓的影响

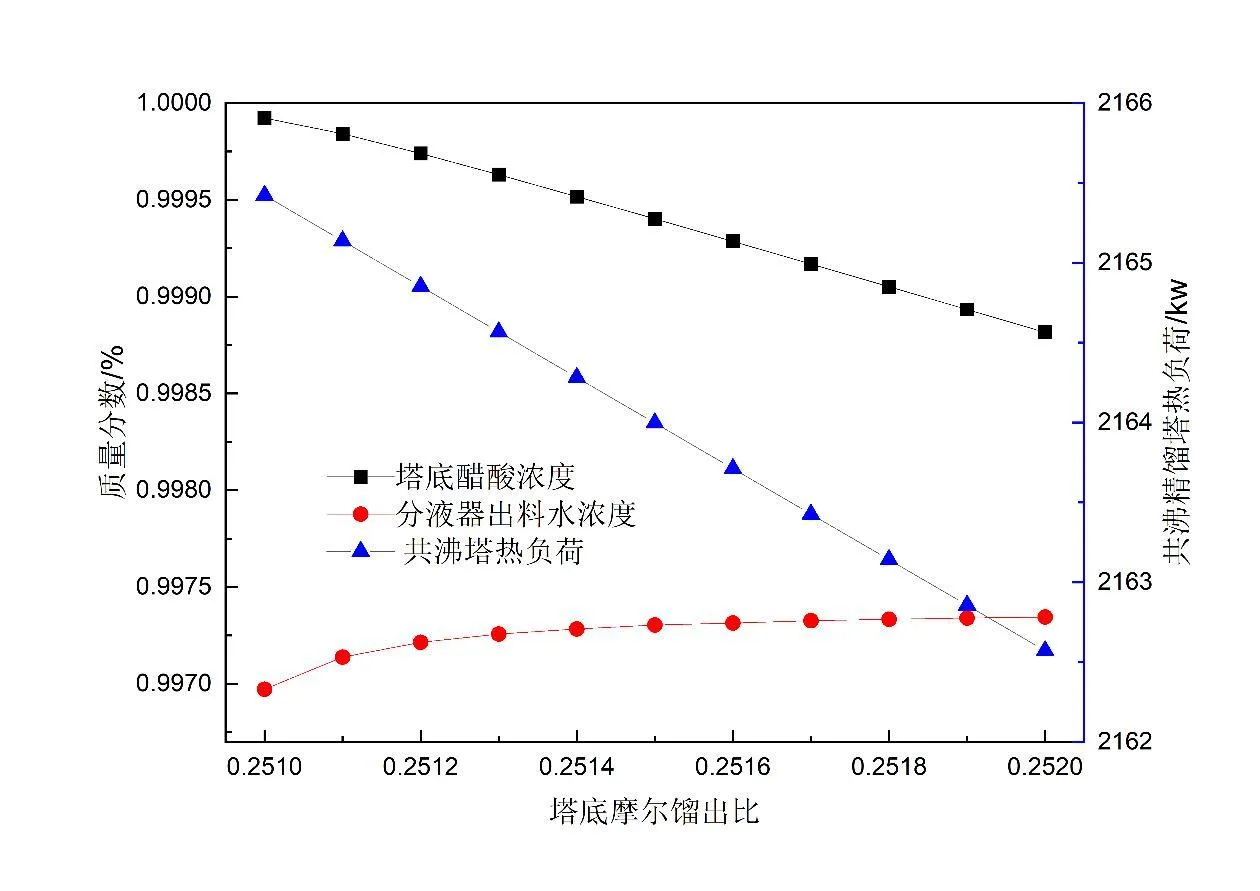

调整塔底物质的量馏出比大小,分析其对稀醋酸提浓效果的影响,其结果如图2所示。

图2 塔底物质的量馏出比对稀醋酸提浓的影响

从图2可以看出,当塔底物质的量馏出比由0.251升高到0.252时,塔底的醋酸质量浓度由99.99%降到99.88%,另一目标产物水的质量浓度由99.69%缓慢增至99.73%,变化不大。与此同时,塔底热负荷由2165 kW缓慢降至2172 kW,同样降幅不明显。因此,从目的产物醋酸质量浓度越高越好,同时兼顾水质量浓度和共沸塔热负荷,塔底物质的量馏出比选择0.251。

3.2 理论板数对稀醋酸提浓的影响

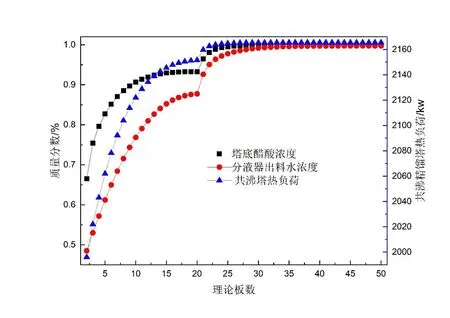

调整理论板数,其他参数不变,分析理论板数对稀醋酸提浓效果的影响如图3所示。

图3 理论板数对稀醋酸提浓的影响

由图3可知,理论板数由第2块板增至第40块板时,三种变量的变化趋势一致,其中目标产物醋酸质量浓度由66.54%增至99.99%,水质量浓度由48.49%增至99.69%,热负荷由1996 kW升至2165.42 kW。当理论板数大于40时,三变量不再发生变化,并且理论板数越多,塔的制造成本增加,统筹考虑三种变量关系及经济效益,共沸精馏塔理论板数选择40块。

3.3 稀醋酸进料位置对稀醋酸提浓的影响

改变稀醋酸进料位置,分析其对稀醋酸提浓效果的影响,结果如图4所示。

图4 稀醋酸进料位置对稀醋酸提浓的影响

由图4可知,稀醋酸进料位置在1~20块板时,目标产物醋酸质量浓度、水质量浓度以及共沸塔的热负荷均逐渐增大,增幅较明显。在21~31块板之间,三种变量基本保持平稳;在32~40块板时,目标产物质量浓度以及热负荷均下降。根据这一变化规律,本文选择第23块板进料,此处醋酸质量浓度最大。

3.4 夹带剂进料位置对稀醋酸提浓的影响

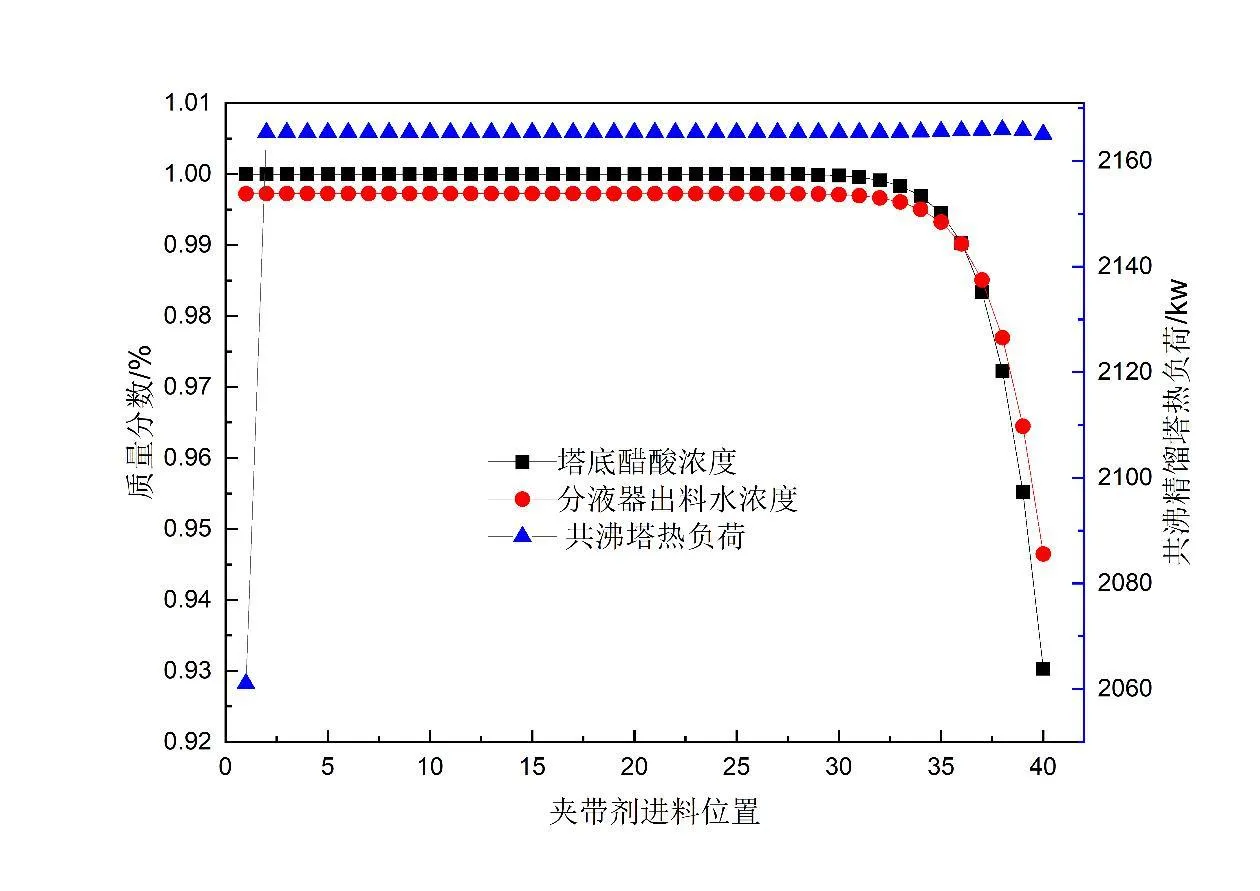

共沸精馏塔有两股进料,在优化稀醋酸进料位置之后,其他条件不变,改变夹带剂进料位置,分析其对稀醋酸提浓效果的影响,结果如图5所示。

图5 夹带剂进料位置对稀醋酸提浓的影响

由图5可知,在夹带剂进料位置1~32块板时,随着进料位置下移,醋酸质量浓度和水质量浓度逐渐下降,变化较缓。当夹带剂进料位置超过第32块板时,目标产物质量浓度均显著降低。共沸塔热负荷则随着夹带剂进料下移而逐渐增大。其中在第2块板时,醋酸质量浓度高达99.99%,水质量浓度高达99.72%,均取得最大值,而塔热负荷在第1块板虽然取得最小值,但由于第1块板为冷凝器,不适宜作为夹带剂进料,因此夹带剂进料位置选择第2块板。

3.5 物质的量回流比对稀醋酸提浓的影响

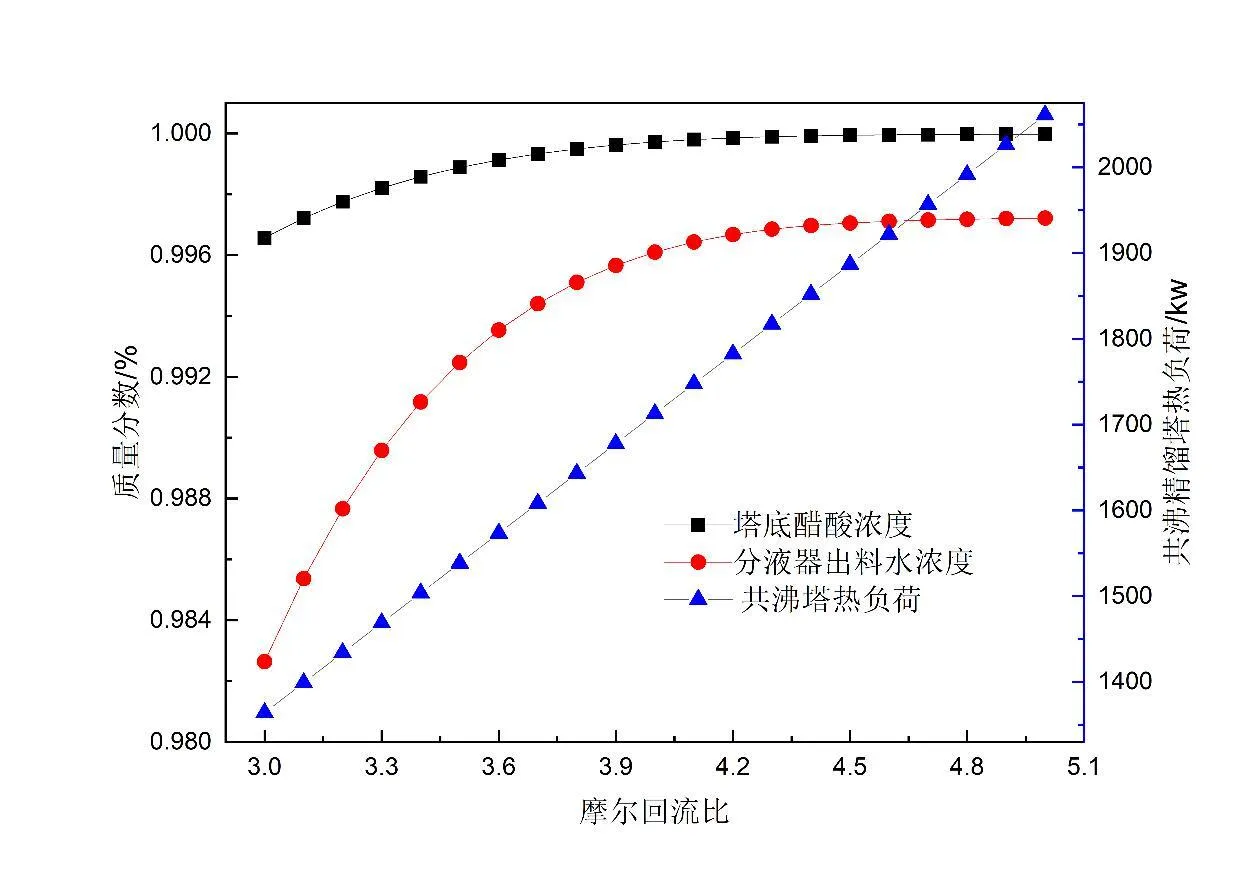

物质的量回流比是精馏操作中至关重要的调节参数,能够有效提高分离效率。其他条件不变,调节物质的量回流比,分析其对稀醋酸提浓效果的影响,如图6所示。

图6 物质的量回流比对稀醋酸提浓的影响

从图6可以看出,物质的量回流比3~4.4时,随着物质的量回流比增大,三种变量均逐渐增大。当物质的量回流比大于4.4时,两种目标产物质量浓度基本上变化不大,而塔底热负荷仍随着物质的量回流比线性增大。这是因为物质的量回流比增大,有利于提高分离效率,但能耗也随之增大,因此,统筹考虑,共沸精馏提浓稀醋酸较适宜的物质的量回流比为4.4。

3.6 进料比对稀醋酸提浓的影响

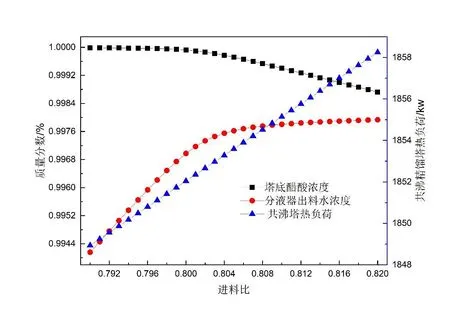

其他模拟条件不变,调整进料比大小,分析进料比对稀醋酸提浓的影响,其结果如图7所示。

图7 进料比对分离效率的影响

由图7可以看出,进料比小于0.8时,随着进料比增大,醋酸质量浓度缓慢降低,幅度不大,而水质量浓度显著增大,当进料比大于0.8时,目标产物醋酸质量浓度显著下降,与此同时水质量浓度增幅也不明显。而共沸塔的热负荷则随着进料比增大成线性增长。因此,较合适的进料比选择0.8。

3.7 全流程运算

共沸精馏提浓稀醋酸工艺中,夹带剂全程循环使用,整个工艺流程只有两股出料,夹带剂损失较少。根据上述最优操作参数之下,利用Aspen Plus中计算器模块计算出全流程中需要补充的新鲜夹带剂PX的量为0.079 552 3 kg/h。带上新鲜补充夹带剂在图1的工艺流程图中进行全流程计算,计算可知目标产物塔底醋酸质量浓度高达99.99%,水质量浓度高达99.72%,该工艺中醋酸质量回收率高达99.82%,水的质量回收率高达99.98%,塔釜的热负荷为1852.86 kW,满足分离要求。

4 结论

在Aspen Plus软件,搭建共沸精馏分离流程,在NRTL-HOC物性方法下,用PX为夹带剂,对60%的稀醋酸提浓进行模拟。计算出了稀醋酸提浓的最佳操作参数:塔底物质的量馏出比0.251,全塔40块理论板,稀醋酸从第23板进料,夹带剂从第2块板进料,较佳的物质的量回流比为4.4,较佳的进料比为0.8。在最佳操作参数下,目标产物塔底醋酸质量浓度高达99.99%,水质量浓度高达99.72%,该工艺中醋酸质量回收率高达99.82%,水的质量回收率高达99.98%,塔釜的热负荷为1852.86 kW,满足分离要求。