电动汽车转向工况下的转矩分配控制方法研究

漆在林

(湖南交通工程学院, 湖南 衡阳 421009)

电动汽车具有节能、污染少等特点,利用电动汽车的优势,充分考虑电动汽车的运行特性,提升电动汽车的车辆安全性,已经成为电动汽车领域的研究重点[1-3].电动汽车以横摆角速度等指标作为稳定性参数[4-6].

目前已有众多研究学者针对电动汽车转矩分配控制进行研究.文献[7]以电池效率和电机效率最优为目标,利用粒子群优化算法,搜寻两个目标的最优策略,提升电动汽车的运行效率,该方法利用双电机转矩分配结果,有效提升了电动汽车的续航里程;文献[8]利用电动汽车的速度以及加速度预测结果,结合动态规划算法以及马尔科夫模型,实现电动汽车转矩分配控制,降低了电动汽车的燃油消耗率.以上两种方法虽然可以实现电动汽车的转矩控制,但是控制器易出现抖振情况,控制效果并不理想.针对以上方法在电动汽车转矩分配控制中存在的问题,本文充分考虑电动汽车在转向工况下的运行状态,构建电动汽车转矩分配控制的目标函数,利用PID控制算法,实现电动汽车转矩分配控制;充分考虑电动汽车行驶的动力性以及稳定性,可提升电动汽车的运行效率,具有较高的可行性.

1 电动汽车转矩分配控制方法

1.1 电动汽车转向工况下的整车动力学模型

电动汽车的七自由度模型中,沿X轴坐标系的前向横向力平衡方程为:

Fxflcosδ+Fxfr-(Fyfl+Fyfr)sinδ

(1)

沿X轴坐标系的后向横向力平衡方程为:

Fyrlcosδ+Fyrr+(Fyfl+Fyfr)cosδ

(2)

电动汽车的横摆运动方程为[9]:

(3)

式(1)—式(3)中:F为电动汽车受到不同方向作用的力;m、M分别为电动汽车的质量以及附加横摆力矩;u、v分别为纵向与侧向速度;wr、Jz分别为横摆角速度以及转动惯量;lf、lr分别为质心至前轴与后轴的距离;lw、δ分别为轮距及前轮转角;fl、rl与fr、rr分别为电动汽车的左前、左后与右前、右后的车轮位置.

电动汽车的轮胎纵向力计算公式为:

Fx=Dxsin[Cxarctan[Ex(BxX-arctan(BxX))]]

(4)

式中:X、B分别为纵向力组合自变量、刚度因子;C、D分别为曲线形状因子、巅因子.

电动汽车的轮胎侧向力计算公式为:

Fy=Dysin[Cyarctan[Ey(ByY-arctan(ByY))]]

(5)

式中:Y为侧向力组合自变量.

转向工况下,轮胎的动态垂直载荷计算公式为:

(6)

考虑电动汽车转向工况下的横摆状况,电动汽车轮胎的侧偏角计算公式为[11]:

(7)

构建线性二自由度电动汽车模型的运动微分方程为:

(8)

式中:a、b、β分别为调节系数以及质心侧偏角;kf、kr分别为前轮、后轮侧偏刚度.

1.2 电动汽车转矩分配控制目标

电动汽车转向工况下的转向特性无法满足转向需求时,可利用横摆力矩补偿偏航率,形成附加转向角,提升电动汽车的转向水平.依据车辆运行状态和运行工况,利用二次规划方法优化电动汽车4个车轮驱动转矩分配[12],保障电动汽车转向工况下仍然可以保持稳定的状态行驶.

依据所构建的电动汽车整车动力学模型,可得电动汽车质心侧偏角计算公式为:

(9)

式中,K为稳定性系数.

电动汽车的理想横摆角速度计算公式为:

(10)

利用滑模变结构获取电动汽车的横摆力矩值[13].滑模函数计算公式为:

s=wr-wd-μ(β-βd)

(11)

式中:μ为路面附着系数;wd为电动汽车的理想横摆向速度;βd为电动汽车质心侧偏角.

滑模函数的趋近律计算公式为:

(12)

电动汽车的附加横摆力矩计算公式为:

lf(Fyfl+Fyfr)cosδ+lf(Fyrl+Fyrr)

(13)

确定附加横摆力矩后,运用二次优化算法分配电动汽车的车轮驱动力[14].为了保障电动汽车转向工况下仍然可以维持稳定的运行状态,需要降低电动汽车的纵向力.电动汽车转向工况下的横向力与纵向力受地面附着约束的计算公式为:

(14)

电动汽车的轮胎负荷率计算公式为:

(15)

轮胎负荷率的计算结果越小,越有助于形成电动汽车的驱动力、制动力以及横向力,此时电动汽车具有更高的稳定性.利用二次规划方法确定电动汽车转矩分配的目标函数表达式为[15]:

(16)

电动汽车横摆力矩的计算公式为:

(17)

式中:Mf、My为电动汽车纵向力、侧向力形成的横摆力矩;Md为左轮与右轮纵向力差异形成的横摆力矩.

在转向工况下,电动汽车内侧与外侧受到的驱动力不同时,提升Md需要增加电动汽车的前轮驱动力Fyf、降低后轮驱动力Fyr,才能维持电动汽车的横摆角速度为固定状态.

式(16)中权值越高,电动汽车的负荷率均值权重越高,转矩分配时更加倾向电动汽车的前轴分配驱动力[16-18].设置电动汽车4个车轮的纵向力为自变量x,将所构建的电动汽车转矩分配目标函数转化为标准二次规划问题表达式为:

(18)

式中,H和c均为二次规划矩阵.

依据电动汽车最大扭矩约束以及转向工况下的轮胎摩擦力,获取电动汽车转矩分配二次规划的不等式约束表达式为:

(19)

通过求解二次规划目标函数,获取转向工况下电动汽车的转矩分配结果.利用转矩分配结果,驱动电动汽车平稳运行.

1.3 电动汽车转矩分配控制器

选取PID控制器作为电动汽车转矩分配控制的控制器,利用粒子群算法优化PID控制器参数.电动汽车转矩分配控制器的结构如图1所示.

图1 电动汽车转矩分配控制器

采用构建的电动汽车转矩分配控制在线参数自学习PID控制器搜寻转矩分配控制的比例系数、积分系数以及微分系数,使所获取的电动汽车转矩分配结果与实际电动汽车转矩差异最小.利用PID控制器[19]控制电动汽车转矩分配的流程为:

1) 参数初始化,确定粒子群优化算法的种群规模、最大迭代次数等参数初始值;

2) 采用电动汽车的转矩分配结果与实际转矩间的误差作为电动汽车转矩分配控制的目标函数,该目标函数可以帮助控制器更好地跟踪期望转矩,并降低实际转矩与期望转矩之间的误差,控制器会不断调整输出转矩,以使实际转矩尽可能地接近期望转矩,减少转矩波动和抖振情况的发生,提高电动汽车的转矩控制精度和稳定性,转矩分配控制的适应度值计算公式为:

(20)

式中,fi、ej分别为适应度值、输入误差,j为迭代次数;

3) 更新粒子群优化算法参数,利用粒子群优化算法的位置与速度更新过程,搜寻粒子群内的最优粒子;

4) 判断是否满足终止条件,判断粒子群优化算法搜寻粒子的对应结果是否为全局最优粒子,该粒子对应的转矩分配控制结果满足设定的误差范围时,表示满足终止条件,输出PID控制器的最佳控制参数Kp、Ki、Kd,利用所确定的最佳PID控制参数,控制电动汽车转向工况下的转矩,使电动汽车在转向工况下处于稳定的运行状态.

2 实例分析

2.1 试验参数设定

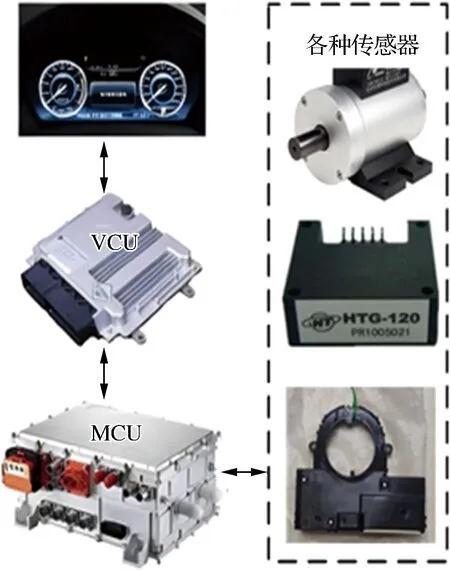

为验证本文提出的电动汽车转矩分配控制技术的控制性能,选取某电动汽车进行转矩分配控制试验,电动汽车结构如图2所示.

图2 电动汽车结构

设定电动汽车的行驶速度为45 km/h,前轮为8°的正弦输入,信号输入周期为15 s,路面附着系数为0.5,电动汽车的驱动转矩为280 N·m.

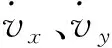

电动汽车的整车参数如表1所示.

表1 电动汽车整车参数

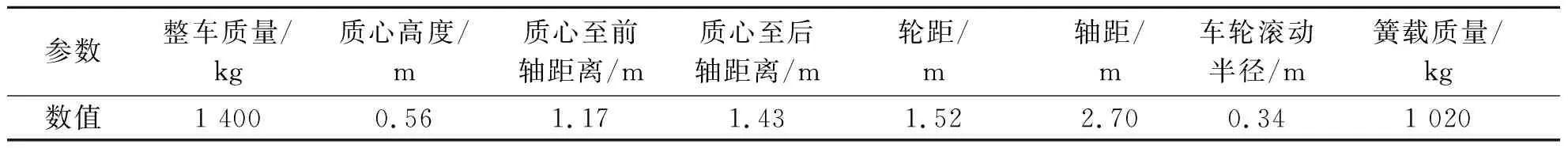

在电动汽车相应位置分别安装扭矩传感器、陀螺仪和转向传感器,测试过程中由电动汽车单片机微控制器(microcontroller unit,MCU)和车辆控制单元(vehicle control unit,VCU)共同控制,如图3所示.

图3 电动汽车转矩分配控制测试

选用LG Chem VCU安装在电动汽车车身上,STM32F103系列单片机MCU安装在电动汽车控制器中;传感器安装在电动汽车的电机轴处,测量范围为0.01~2 000 kN/m;陀螺仪安装在电动汽车的车身上,测量范围为±30°/s;转向传感器安装在安装电动汽车转向机构上,测量范围为±45°.试验现场如图4所示.

图4 电动汽车现场试验图

2.2 结果与讨论

采用本文提出的电动汽车转矩分配控制方法对电动汽车的横摆角速度、转矩分配结果、质心侧偏角和滑移率进行测试.

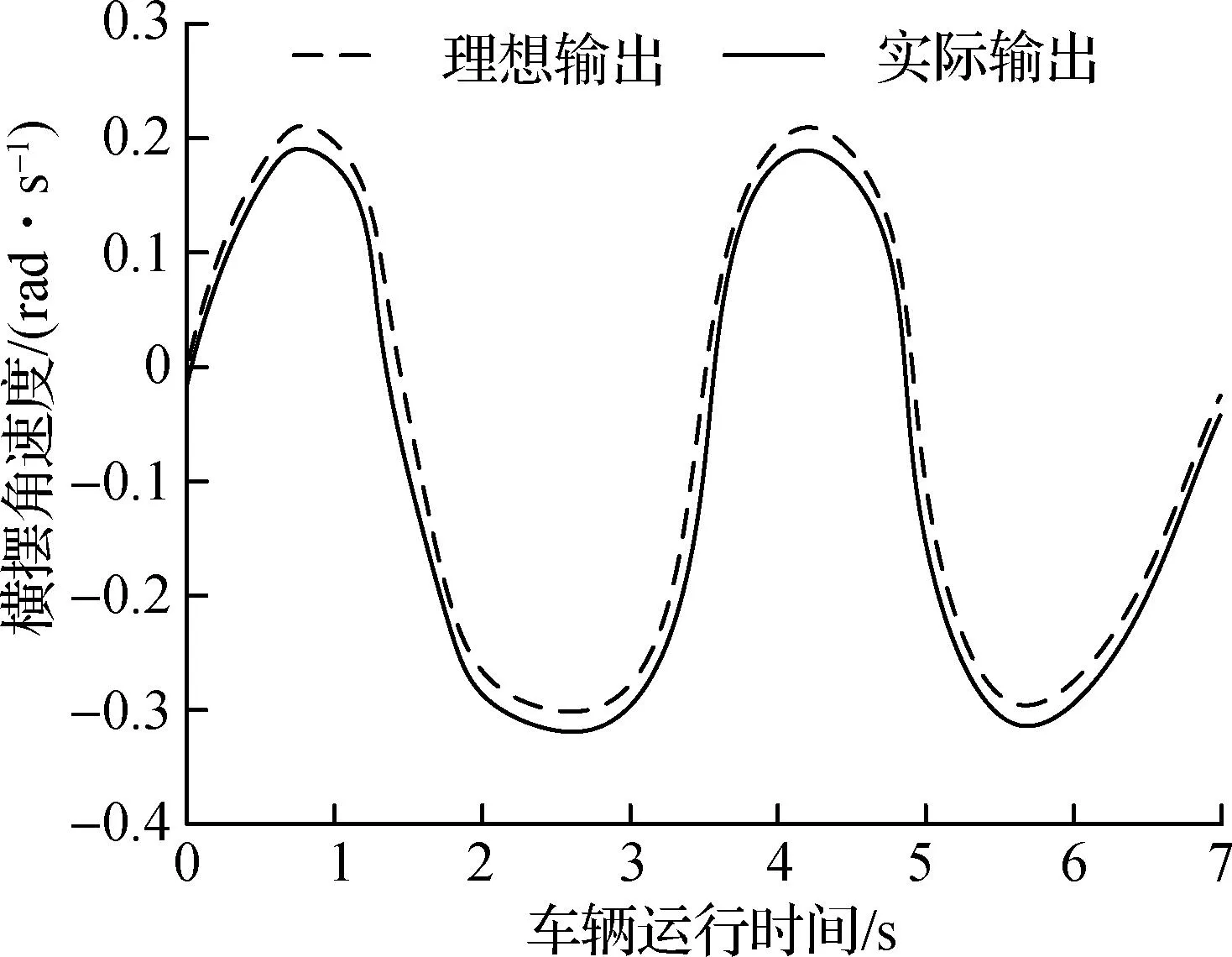

电动汽车横摆角速度的试验结果如图5所示.由图5可见,电动汽车转向工况下的横摆角速度实际值与理想值相差较小,表明采用本文提出的控制方法对电动汽车的转矩进行分配后,可以改善电动汽车转向工况下的迟滞性,有效跟踪横摆角速度的理想值,转矩分配控制效果较为理想.

图5 电动汽车横摆角速度试验结果

电动汽车的转矩分配结果如图6所示.由图6可见,采用本文方法可以有效分配电动汽车转向工况下的转矩,电动汽车内侧与外侧的制动力矩和驱动力矩均存在一定程度的提升;电动汽车轨迹跟踪效果良好,提高了电动汽车在转向工况下的运行稳定性.

图6 电动汽车转矩分配试验结果

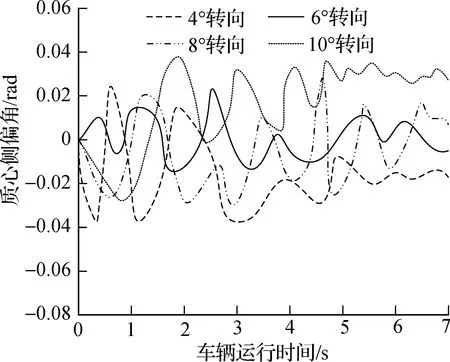

电动汽车的质心侧偏角试验结果如图7所示.由图7可见,电动汽车转向工况下的最大侧偏角均介于±0.04 rad范围,表明电动汽车的可控性有所提升,可以控制电动汽车转矩分配,使质心侧偏角稳定在较小范围内,具有良好的转矩分配控制性能.

图7 电动汽车的质心侧偏角试验结果

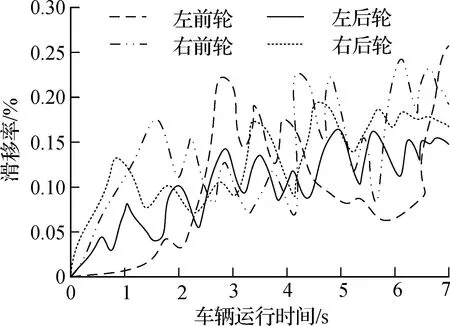

电动汽车的滑移率试验结果如图8所示.由图8可见,采用本文方法控制电动汽车转矩分配,电动汽车各车轮的滑移率均低于0.30%,可以满足电动汽车转向工况下的稳定性控制需求.电动汽车各车轮均可以保持较低的滑移率,提高了电动汽车转向工况下的行驶安全性.

图8 电动汽车的滑移率试验结果

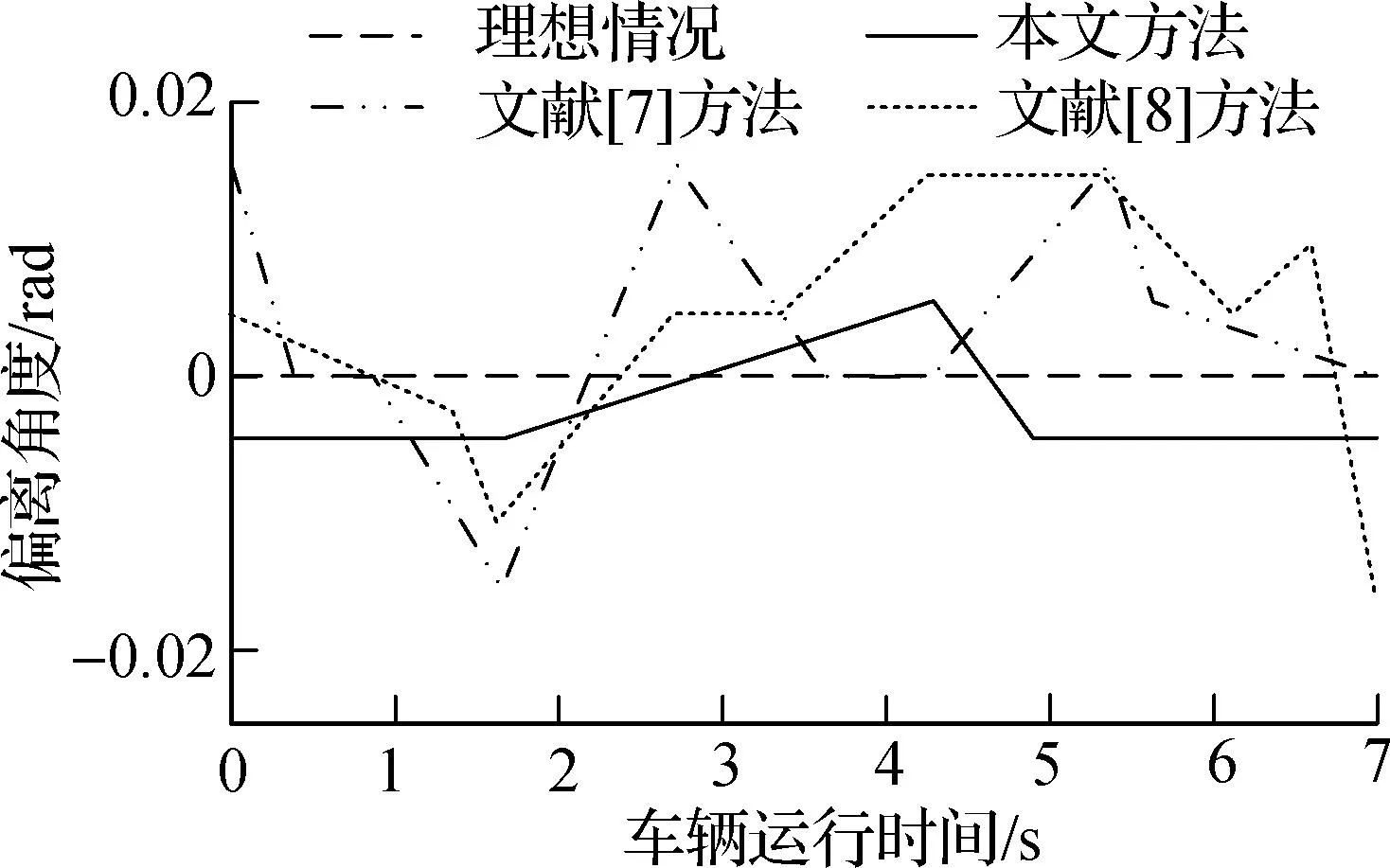

以电动汽车在驾驶时是否可以直线行驶作为标准,采用本文方法与文献[7]前后轴双电机分配方法和文献[8]PHEV转矩分配方法进行对比,判断三种电动汽车转矩控制方法稳定情况,试验结果如图9所示.由图9可见,电动汽车转向工况下本文转矩控制效果最好,实际偏离角度与理想情况偏差较小,表明本文方法所采用的控制器不易出现抖振情况,控制效果较为理想.

图9 转矩控制时的稳定情况对比

3 结语

针对电动汽车转矩可以被独立控制的特点,设计转矩分配控制的目标函数,确定电动汽车运行过程中的期望力矩,利用所设计控制器使电动汽车以期望横摆力矩运行,提升电动汽车在转向工况下的运行状态.通过试验验证了采用本文方法可实现电动汽车转向工况下力矩的精准分配,提高电动车辆的运行安全性以及操纵稳定性,满足电动汽车的滑移率优化目标.