一种简化的高温热管启动模型

王 政,苟军利,徐世浩,单建强

(西安交通大学 核科学与技术学院,陕西 西安 710049)

自步入21世纪以来,随着人们对深空和深海探索需求的不断增强,安全可靠的动力源已成为各国的研究热点。相对于传统的常规动力源,核动力装置可满足深空和深海探测用动力源的长航时、高功率密度和小体积等需求,是大型深空和深海探测装置的首选动力源。其中热管冷却反应堆(简称热管堆)没有回路系统和转动部件,结构简单、体积小、安全性高,是目前受到广泛关注的堆型之一[1]。针对功率为兆瓦级的大型无人潜航器(UUV),郭斯茂等[2]提出了一种热管堆和超临界CO2布雷顿循环相耦合的新设计方案。为了研究这种耦合系统的瞬态特性,包括启动、功率瞬态、停机和事故条件,有必要建立合适且高效的模型来描述堆芯、热管和功率转换系统。特别是在热管堆的启堆过程中,热管需随堆自冷冻状态下升温并启动至额定运行工况,该瞬态过程涉及工质熔化、蒸发冷凝和蒸汽区多阶段气体流动等复杂的物理现象。因此,为了研究热管堆的启动运行特性,建立合理可靠的热管启动仿真模型尤为关键。

国外对于热管启动仿真模型的研究起步较早,已经开发了较为完善的THROHPUT模型[3]和HPTAM[4-9]模型等。这些模型较详细地考虑了热管启动过程中的蒸汽流动、吸液芯界面位置变化以及吸液芯内液体流动等复杂的物理现象,但需求解二维甚至三维的流体守恒方程,计算耗时且求解困难。相较之下Cao和Faghri[10]提出的平面前锋模型十分简单,为热管启动过程提供了一种快速预测方法。但是预测的平面前峰处温度阶跃变化不合理,与实验值相差较大。同时,该模型也忽略壁面和吸液芯的轴向传热,因此冷区温度分布不合理。柴宝华等[11]开发了稳态钾热管数值模型,其热管壁和吸液芯采用纯导热模型,蒸汽区为二维可压缩稳态流动。韩冶等[12]建立了气固液三相耦合的数学模型,其中吸液芯采用基于多孔介质的液体流动模型。这两种模型无法对热管的启动等瞬态过程进行模拟。WANG等[13-14]将热管壁和吸液芯看作二维导热问题,蒸汽区为一维稳态可压缩流动,通过气体动力学理论将气液区相耦合,并考虑了热管的启动极限。

目前,平面前锋模型因其较为简单且计算时长短被广泛用于热管堆系统分析程序中,但其在模拟热管冻结启动时往往给出不合理的预测。另一方面,用守恒方程来分析和描述工质和蒸汽流动的模型能够获得较好的模拟结果,但由于其求解过程需要多次的耦合迭代,这导致程序计算成本相当高。因此,在热管反应堆系统的可行性研究阶段,需要建立一个同时兼顾计算精度和效率的热管启动模型。本文基于改进的热阻模型和尘气模型,提出一种简化的高温热管瞬态分析模型,考虑热管启动过程中工质的熔化、蒸发以及凝结过程。并通过模拟不同的高温热管实验,验证模型的准确性。

1 模型介绍

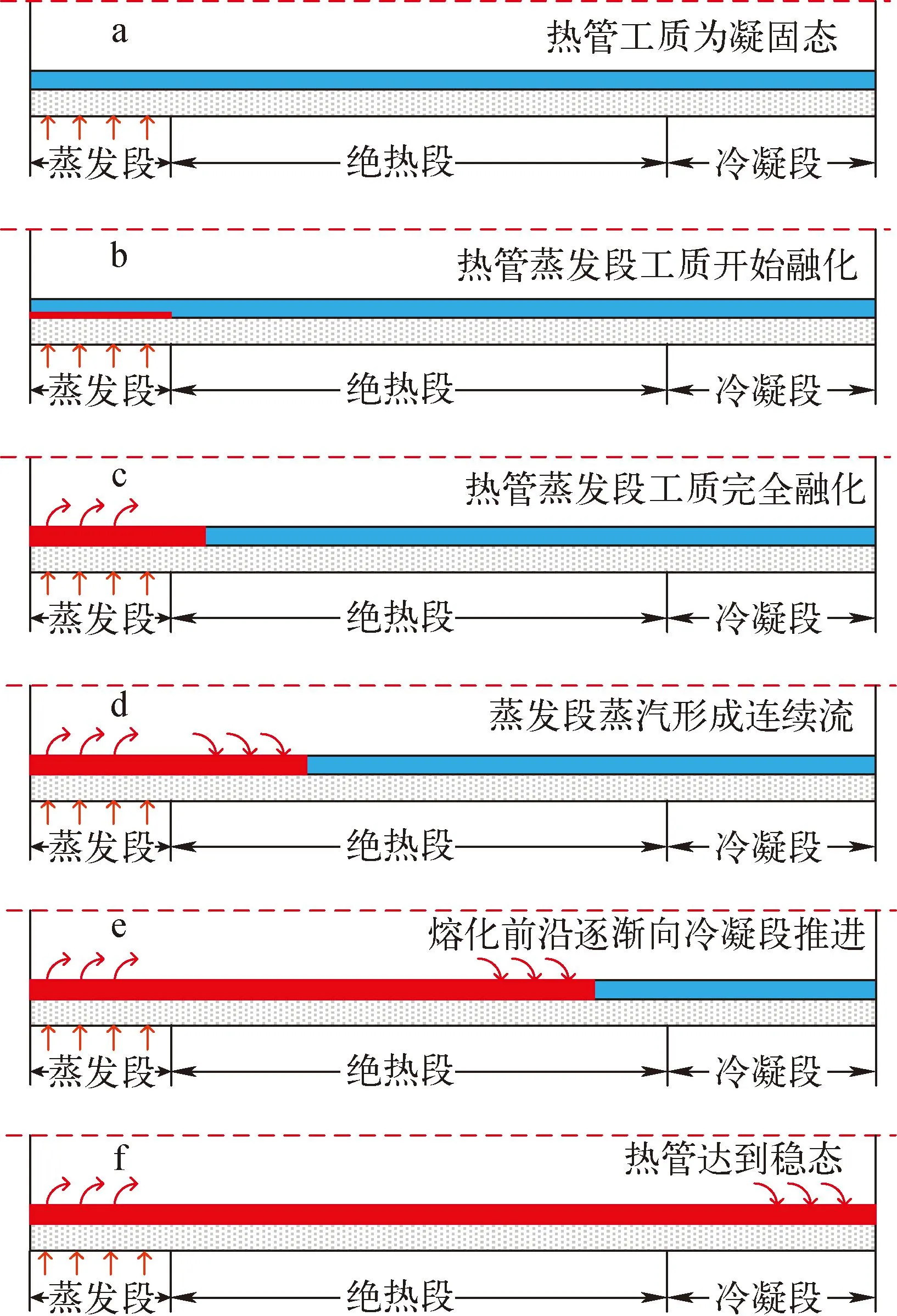

已有研究表明,高温碱金属热管冷态启动过程可分为以下几个阶段,如图1所示。启动前,热管处于常温状态,热管内工质为固相(图1a);之后蒸发段受热,热管吸液芯温度在达到工质熔点后,开始沿着轴向和径向方向熔化(图1b);随着蒸发段工质持续升温,熔化前沿到达气液交界面处,蒸汽区处于自由分子流阶段(图1c);随着蒸发段蒸汽的累积,蒸汽逐步从自由分子流过度为连续流,但热管其他区域的蒸汽仍处于自由分子流或过渡流阶段(图1d);蒸汽连续流逐渐向着热管冷凝段扩散,同时熔化前沿也向冷凝段移动(图1e);吸液芯完全熔化,热管完全启动并到达稳定状态(图1f)。

图1 热管冷态启动示意图Fig.1 Startup process of heat pipe from frozen

综上,高温热管的冷态启动过程中,蒸汽流的状态主要可分为3个阶段:自由分子流、过度流和连续流。蒸汽流所处状态通常由无量纲Kn[15]进行判断。Kn的表达式为:

(1)

式中:λ为分子平均自由程;Dg为蒸汽区直径。

不考虑蒸汽分子之间的引力,式(1)中分子平均自由程可根据Maxwell理论求得:

(2)

式中:k为玻尔兹曼常数;σ为分子直径;p为压力;Rg为气体常数;ρg为气体密度。

Cao和Faghri[16]给出的蒸汽状态转变时的温度计算表达式如下:

(3)

式中:prf为蒸汽参考压力;hlg为汽化潜热;Trf为工质参考温度。结合式(1)~(3)即可获得热管转变温度,其中Kn为1和0.01时对应的转变温度分别为第1、第2转变温度。当Kn小于0.01时,蒸汽流为连续流;当Kn大于0.01且小于1时,蒸汽流为过度流;当Kn大于1时,蒸汽流为自由分子流。

基于碱金属高温热管启动过程的上述特点,在保证模型精度的同时,为了提高计算效率,本文在建立模型时作如下假设:1) 忽略吸液芯内液态金属的流动对传热的影响[17];2) 蒸汽处于饱和状态,可被当作理想气体,蒸汽的流动为一维流动;3) 吸液芯内材料分布均匀且各向同性;4) 忽略重力的影响。

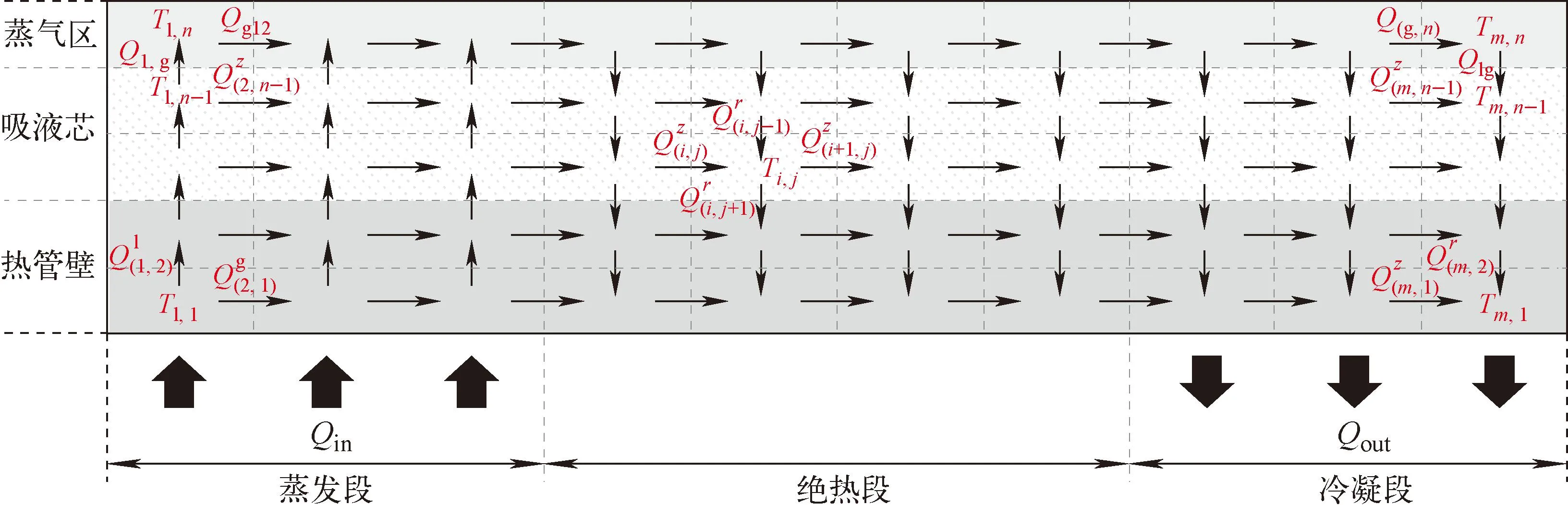

基于上述假设,由于热管的轴对称特性,热管壁和吸液芯区内的传热过程可简化为二维瞬态导热问题。因此本文建立了二维网格结构,如图2所示。实际网格数可根据不同部位的长度和厚度进行调整。

图2 模型节点划分Fig.2 Node division of model

1.1 吸液芯与管壁的控制方程

在忽略吸液芯内流动的情况下,吸液芯和热管壁的二维导热方程可表示为:

企业以百分制的形式统计顾客对公司产品以及服务的满意度,以百分制统计表的形式分析出不足之处进行改善,完善客户反馈回来的意见,从而提升顾客对物流配送的满意度。企业可以针对不同的顾客进行不同的服务,客户的满意度越高,企业的收益就会随之增加[2]。企业通过顾客反馈回来的信息,找到影响顾客满意度的原因,分析出主要的因素和次要的因素,提出建设性的解决策略,提高顾客对企业服务和产品的满意度[3]。

(4)

基于全隐算法和有限体积法,得到式(4)的离散形式为:

(5)

(6)

(ρcp)eff=ωγ(ρcp)S+ω(1-γ)(ρcp)L+

(1-ω)(ρcp)M

(7)

式中:ρ为控制体密度;cp为控制体比定压热容;T为控制体温度;R为导热热阻;keff为有效导热系数;ω为孔隙率;γ为固相份额;下标M表示吸液芯多孔介质,S和L分别表示固相和液相工质;上标z和r分别表示轴向和径向。

由于热管吸液芯区由固/液相工质和多孔丝网基体组成,其有效导热系数[18]可表示为:

(8)

式中:kM为丝网基体的导热系数;ki为固相/液相工质导热系数。

为了模拟热管工质的熔化过程,本文采取了以下措施:若网格的温度低于工质熔点,则固相份额为1;若网格的温度高于工质熔化温度,但此时固相份额大于0,则对固相份额进行修正计算,并将其温度重设为熔化温度。吸液芯内工质固相份额的计算如下:

(9)

式中:m为控制体内工质的质量;hmelt为熔化潜热。

1.2 蒸汽区控制方程

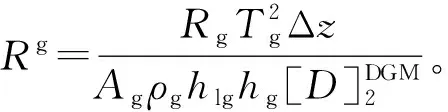

根据高温热管的启动特性,在热管蒸汽区存在由自由分子流到连续流转变这一变化过程。已有的研究结果表明尘气模型能够较为准确的模拟热管冷态启动过程中蒸汽流型的转变[19]。因此,本文采用尘气模型来描述蒸汽流动的转变过程。根据假设2,蒸汽温度可以由沿轴向的压力分布得到,而无需求解蒸汽能量方程。因此,蒸汽区质量和动量守恒方程为:

(10)

(11)

(12)

(13)

(14)

对于单原子气体,式(14)中蒸汽的动力黏度可用下式表示:

(15)

式中,Ω(2,2)*为无量纲温度(T*=kT/ε)的函数,可用Neufeld等[20]的方程求得:

(16)

上述流动方程需要耦合吸液芯和热管壁方程进行迭代求解,计算量大且需采用较小的时间步长来保证方程收敛。因此为了提高计算效率,在DGM模型的基础上,本文建立了简化的一维准稳态蒸汽流动模型,如图3所示。对于准稳态,蒸汽区的守恒方程可描述为:

图3 热管蒸汽区传热示意图Fig.3 Heat transfer in vapor region of heat pipe

(17)

式中:hg为蒸汽焓;hlg为汽化潜热。

(18)

基于蒸汽处于饱和状态的假设,结合Clausius-Clapeyron方程(dp/dT=ρghlg/Tg),式(18)可以转化为蒸汽质量流量与温度的关系,即:

(19)

将式(19)代入式(17)中可将蒸汽区的能量守恒方程转变为导热的形式,即:

(20)

式(17)最终转化为一维轴向热传导问题。结合热管壁和吸液芯区的二维热传导方程,最终将热管启动模型简化为一等效的热阻网络模型,可实现热管冷态启动的高效求解。

1.3 边界条件

气液界面处工质蒸发冷凝过程的处理在模型建立中十分重要。本文忽略饱和蒸汽分子碰到液面时的反射,认为蒸汽遇到液体后直接凝结,同时假定液面蒸发出去的分子立刻被抽走,不考虑再凝结过程,界面处蒸发和冷凝的质量通量[8]可表示为:

(21)

式中,acc为蒸发冷凝系数。热管两端为绝热边界条件,蒸发段的热管外壁为定热流边界条件,热管绝热段为辐射换热或绝热边界条件,冷凝段的热管壁为对流或辐射换热边界条件。

1.4 数值求解

图4示出了上述方程求解过程的流程。热管各区域的离散方程已在前文中表示。本文采用交替方向隐式(ADI)来求解吸液芯和热管壁区域的二维导热方程。对于考虑蒸汽流动的模型,本文采用SIMPLEC算法求解其守恒方程。对于等效热阻模型,本文采用了松散耦合的数值方法。吸液芯和管壁方程是瞬态求解,而此时蒸汽区控制方程是稳态求解。同一时间步长内,满足吸液芯区和管壁区方程的解收敛且气液界面处蒸发冷凝质量流量收敛,进入下一时间步。

图4 求解过程流程图Fig.4 Flowchart of solution procedure

2 模型验证及分析

为验证模型的精确性,本文模拟了不同高温热管实验,并将计算结果与实验数据进行了比较。本文给出了求解蒸汽流动质量和动量方程的模型(模型1)、将蒸汽流动简化为一维稳态热传导问题的等效热阻模型(模型2)和平面前锋模型3种不同模型的仿真结果。

2.1 钠热管启动实验

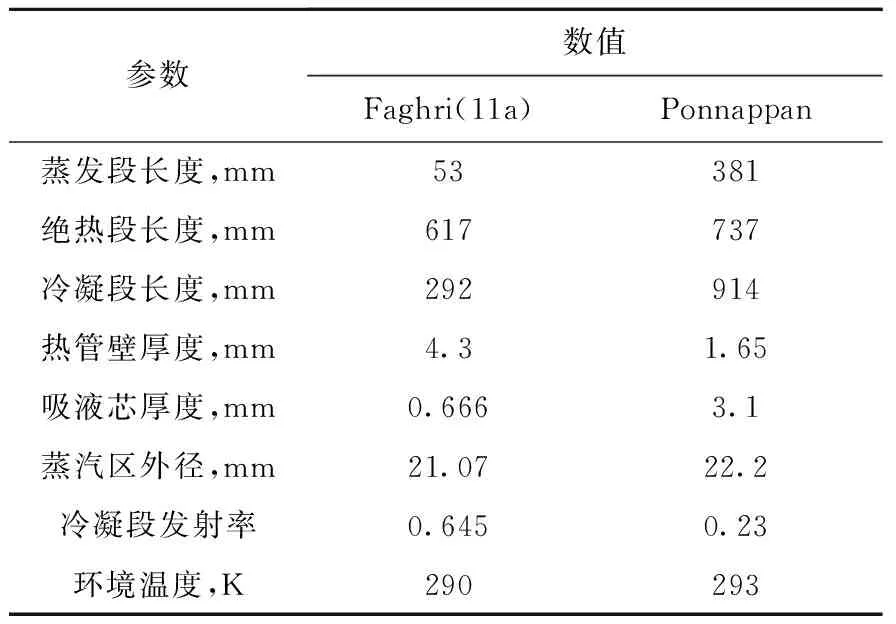

本文采用Faghri等[21-22]和Ponnappan[23]钠热管启动实验对开发的模型进行验证。Faghri[21-22]实验采用的热管壁和吸液芯基底材料为304L不锈钢。吸液芯由两圈不锈钢丝网组成,丝网直径为114 μm,其有效孔隙率为0.7。热管总长962 mm,管壁厚度为2.15 mm。实验中共有4个加热器,每个加热器长53 mm,加热器之间间隔93 mm绝热段。本文对Faghri钠热管实验的11a工况进行模拟计算,该工况只采用第1个加热器对热管进行加热,热管蒸发段的有效热功率为119 W。冷凝段放置于290 K的环境温度下,换热方式为辐射换热。

Ponnappan实验[23]用304L不锈钢作为热管壁和吸液芯基体。热管蒸发段的有效输入功率为289.6 W,冷凝段的换热方式同样为辐射换热。上述两种实验详细参数列于表1。

表1 钠热管实验参数Table 1 Parameter of sodium heat pipe experiment

图5示出了两种实验条件下,热管壁温度的实验值和模拟的对比,图中Kn为0.01和1时分别对应的第1、第2转变温度可根据式(3)求得,图上S代表稳态,T代表湍流。由于热管蒸汽是否达到连续流主要参考第2转变温度,本文在此仅列出热管温度超过第2转变温度的时刻。

图5 模拟值与Faghri和Ponnappan实验结果对比图Fig.5 Comparison of code simulation values with Faghri and Ponnappan experimental results

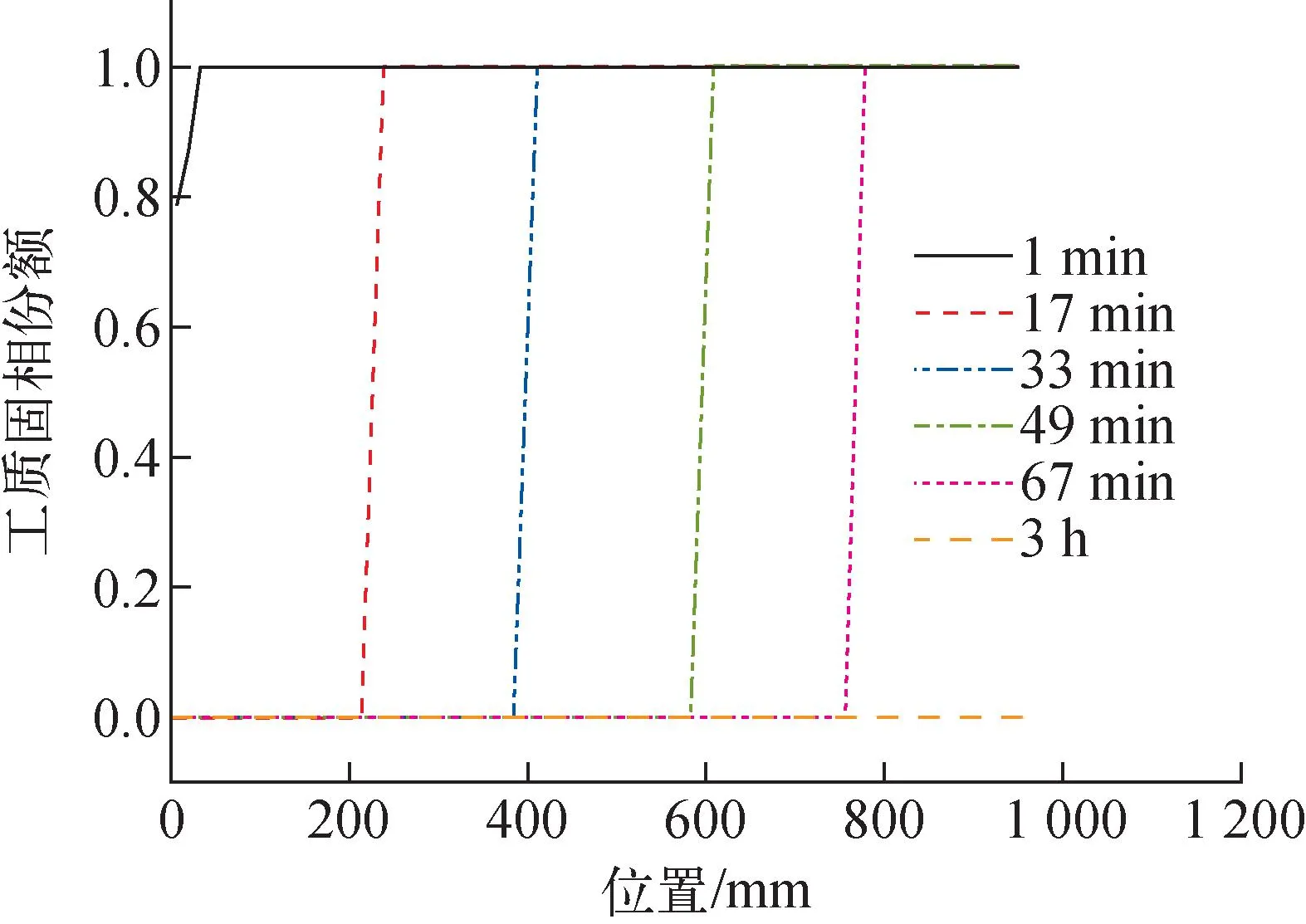

图6示出了Faghri实验吸液芯内工质的固相份额随时间变化的过程。初始热管内工质为固体,所有网格固相份额为1,随着蒸发段加热时间的增加,吸液芯内固相工质逐步融化,表现为图6中固相份额从1变为0。由图5、6可知,随着热管蒸发段温度的上升,吸液芯内工质在靠近管壁的地方开始熔化,熔化前沿沿着热管轴向与径向推进。约在17 min,热管温度超过第2转变温度(680 K),蒸汽在蒸发段形成了连续流。从17 min到3 h,在压差的作用下,处于热管蒸发段的连续流逐步向热管冷凝段扩展,绝热段与冷凝段的热管温度升高,启动前沿逐渐向冷凝端移动直到热管完全启动。结果表明,两种模型的模拟值和热管壁温实验值符合良好,验证了模型的合理性。

图6 吸液芯内工质熔化过程Fig.6 Melting of working medium in wick

如图5所示,对于Ponnappan实验,约在加热后10 min,热管温度超过第2转变温度(710 K)。

本文提出模型计算的热管壁温度分布与Ponnappan的实验结果吻合较好,热管壁温度分布变化也同样符合高温热管冷态启动过程中的温度变化规律,上述两种实验对比验证了模型的合理性。

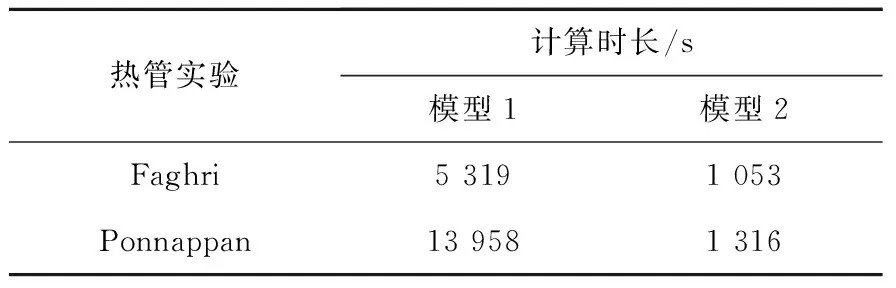

由图5可知,与平面前锋模型相比,模型2计算的温度分布更准确,对启动过程的描述也更加合理,其很好地捕捉到了热管冷态启动过程中温度前锋前移的特征。虽然模型2的计算精度相较于模型1稍有下降,但模型2的计算效率明显高于模型1(表2)。因此,在热管堆系统可行性研究阶段,同时考虑精度和效率的等效热阻模型(模型2)更适用于热管启动的模拟。

表2 不同模型计算时长Table 2 Calculation time of different models

2.2 钾热管稳态实验

同时,本文采用Wang等[24]开展的不同功率下钾热管的稳态实验来验证开发的模型。实验热管总长度0.8 m,蒸发段长0.23 m,绝热段长0.17 m,冷凝段长0.4 m。热管壁和吸液芯基底材质为316L不锈钢,冷凝段外壁面采用自然对流冷却。本文选取文献中倾角为0°的钾热管的稳态实验数据。图7为稳态模拟结果与实验值的对比,不同模型的实验结果与数值结果的相对误差如图8所示。

图7 钾热管外壁温对比Fig.7 Comparison of wall temperature of potassium heat pipe

图8 实验值与模拟结果的相对误差Fig.8 Relative errors between experimental and numerical results

钾热管的稳态模拟结果与实验值非常接近。其中第2点的误差最大,这可能是由实验中加热不均匀、热电偶测量误差以及保温方式等引起的,而本文的模拟的蒸发段管壁温度分布位于第1测点和第2测点之间。

3 结论

本文改进了热阻模型,并基于尘气模型与菲克定律,将复杂的蒸汽流动处理为简单的导热过程,并将该导热方程与管壁和吸液芯区的导热方程以及气液界面处的气体动力学理论相结合,构建了一种充分考虑热管蒸汽流动影响的类热阻模型(模型2)。该模型具有预测热管温度分布、工质熔化及工质蒸发和冷凝过程的能力。本文模拟了两种不同的钠热管启动实验以及一种钾热管稳态实验。模拟结果与实验值符合较好,表明了本文所开发模型的准确性。

本文采用所提出的模型1和模型2进行了相同工况模拟,并对其计算效率进行了对比。结果表明,与平面前锋模型相比,模型2计算的温度分布更准确,对启动的描述更合理。同时相较于模型1,模型2的计算效率较明显提高,更适合用于热管堆系统中模拟热管启动过程。本文所开发的模型可用于高温碱金属热管冷态启动的预测。