基于微纳米压印的微透镜阵列光学膜制造研究

汤树海,陈琳轶,陈广学

基于微纳米压印的微透镜阵列光学膜制造研究

汤树海1,陈琳轶2*,陈广学3

(1.广东壮丽彩印股份有限公司,广东 汕头 515064;2.深圳职业技术大学 传播工程学院,广东 深圳 518055;3.华南理工大学 轻工科学与工程学院,广州 510640)

实现裸眼3D显示效果的承印基材是微透镜阵列光学膜,本文旨在研究制造微透镜阵列光学膜的方法及在制造过程中的影响因素。采用卷对卷的UV-LED光固化微纳米压印工艺,通过定制化的微纳米压印模具,规模化制造正六角形孔径、蜂窝排布的微透镜阵列光学膜。文中所用的PET膜表面粗糙度均方差约为0.083 μm,可见光波段的透光率为90%~93%,具有良好的表面平整度和较高的透光率,有利于微透镜阵列的成型制造和光学膜优良光学性能的呈现;UV-LED紫外压印光刻胶具有较低的黏度(250 Pa·s,25 ℃)、良好的界面性能(接触角为93°)和较小的固化体积收缩率(3.5%),有利于光刻胶对模具凹槽的填充及微透镜阵列的成型和脱模。对于微纳米压印制造过程,要选择合适的压印力,既要确保光刻胶能够充分地填充模具凹槽,又要避免微透镜阵列的结构受挤压变形而导致损坏模具。当压印速度控制在5~7 m/min时,微透镜阵列的复型精度较高且成型质量较为稳定,不会出现气泡缺陷和拉断缺陷。卷对卷的UV-LED光固化微纳米压印工艺是一种制造微透镜阵列光学膜行之有效的方法。

微透镜阵列;微纳米压印;光学膜;3D显示

随着人们消费需求的不断升级、个性化,以及光电、材料、计算机等学科与印刷术的交叉融合,市面上先后出现多种3D印刷与显示技术,比如基于柱透镜光栅的裸眼3D印刷技术、3D激光全息印刷技术,以及基于微透镜阵列的裸眼3D印刷技术[1]。基于微透镜阵列的裸眼3D印刷技术[2-3],无需借助眼镜、头盔等任何助视设备或观察技巧,即可实现360o全角度范围内的裸眼3D显示效果。能够显著提高产品的信息显示水平、趣味性和防伪性能,增加产品的视觉冲击力和感官体验,大大提升产品的附加值,在包装、印刷、出版、防伪、装饰、显示等领域具有十分重要的工程化应用价值。微透镜阵列光学膜是实现裸眼3D显示效果的关键印刷承印材料。

本文采用卷对卷的UV-LED光固化微纳米压印工艺[4-13],通过定制化的微纳米压印模具,规模化制造正六角形孔径、蜂窝排布的微透镜阵列光学膜。详细介绍了微透镜阵列光学膜的UV-LED紫外微纳米压印制造工艺流程,并从PET承印基材性能、UV-LED紫外压印光刻胶性能、压印力、压印速度等方面对微透镜阵列光学膜制造质量的影响进行研究和分析。

1 实验用的材料和仪器设备

主要材料:RES-R136-008型UV-LED光刻胶,购自玻力特公司(中国台湾);PET膜,购自南亚塑胶公司(中国台湾),厚度为75 μm;氨水,购自南京化学试剂公司;过氧化氢、盐酸、乙醇,购自广州化学试剂厂;自制去离子水。

主要仪器:ALM-FD-Ⅸ00微结构光学成膜机、UVM-363-1精密光学模具,佑顺发公司(中国台湾);VK-X1000激光共聚焦显微镜,日本基恩士公司;DV-Ⅱ+Pro旋转黏度仪,美国Brookfield公司;Attention Theta Flex接触角测量仪,瑞典Biolin Scientific公司;李氏比重瓶,欧缘公司;XT-1018ST超声波清洗机,深圳信泰自动化公司。

2 微透镜阵列光学膜的UV-LED光固化微纳米压印制造工艺

以PET膜为基材,通过微结构光学成膜机,采用卷对卷的UV-LED光固化微纳米压印工艺制备微透镜阵列光学膜。成膜机主要由上料区、上胶区、成型区和收料区4个部分组成。其运行环境通常需满足以下要求:场地洁净度需达到万级净化车间标准;恒温恒湿环境,其中温度范围为(23±3)℃,相对湿度为45%~65%;环境照度为200~250 LUX,正常生产时需使用黄光,设备检修时需使用白光;车间地面需防静电。

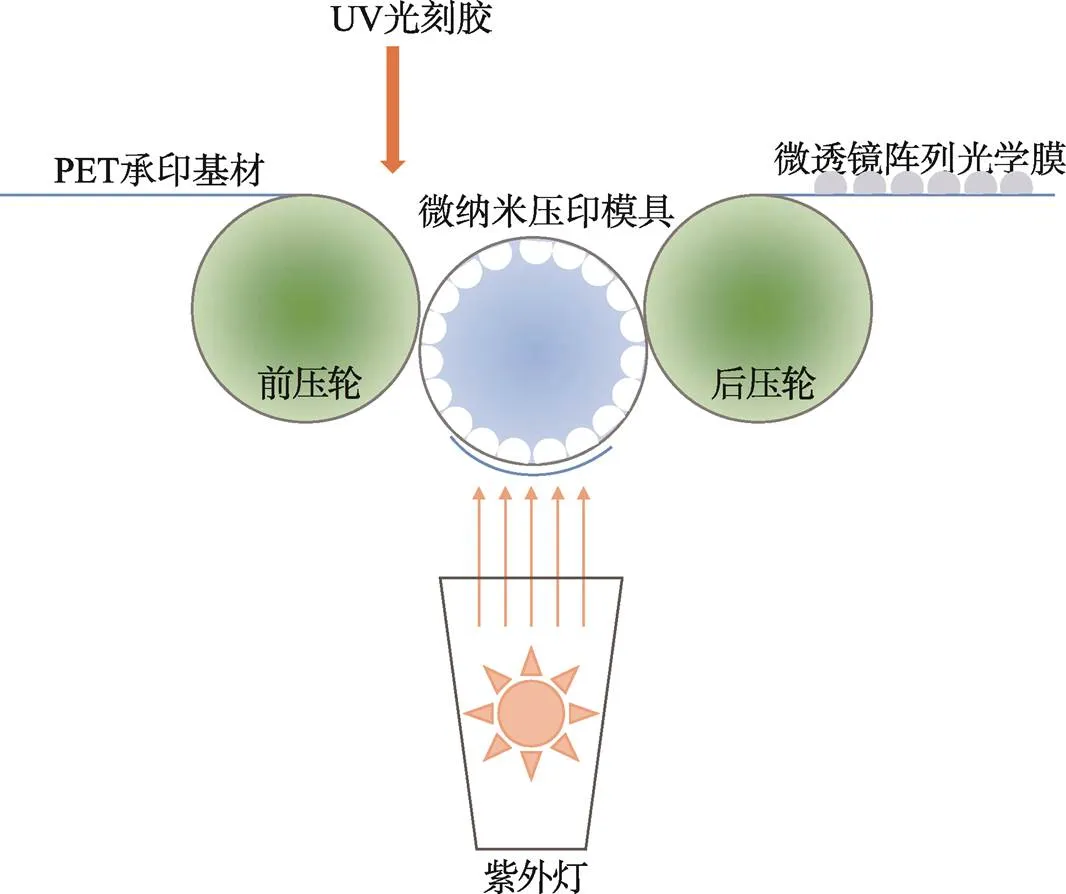

微结构光学成膜机的制膜原理:UV-LED光刻胶流入压印模具表面的微结构凹槽中,通过前压轮挤压使得残余光刻胶排出凹槽,并使模具表面与PET承印基材紧密贴合;通过UV-LED紫外灯照射使凹槽中的光刻胶固化在PET承印基材表面,经过后压轮后与模具脱离,成型的微透镜阵列层牢牢附着在PET承印基材的表面,形成微透镜阵列光学膜。微结构光学成膜机制膜原理如图1所示。

图1 微结构光学成膜机的制膜原理

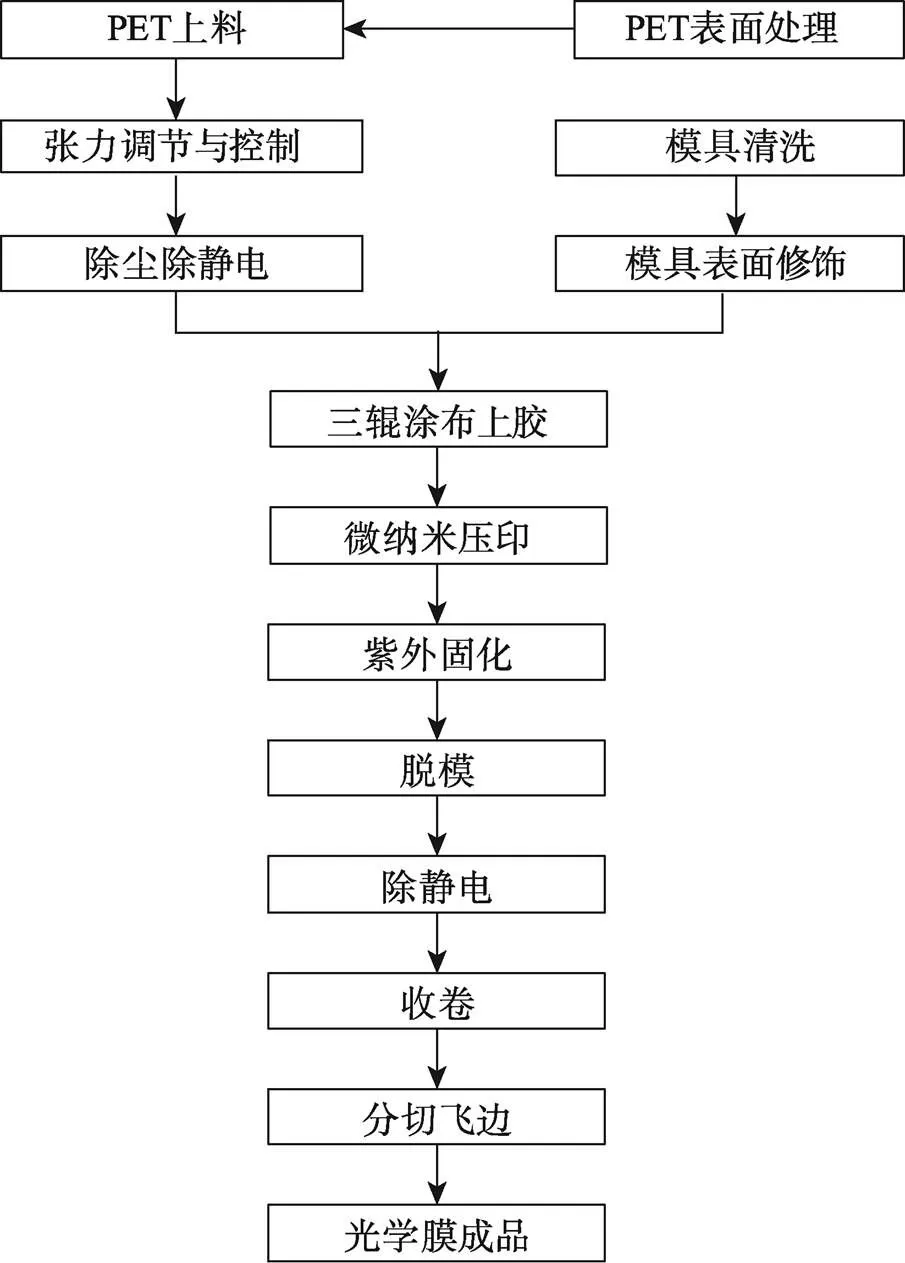

微透镜阵列光学膜的制造大致需要经历以下4个重要阶段:模具和基材前处理阶段,涂布上胶阶段,压印、固化和脱模阶段,光学膜后处理阶段。图2为微透镜阵列光学膜的详细制造工艺流程。

图2 微透镜阵列光学膜的详细制造工艺流程

2.1 模具和基材前处理阶段

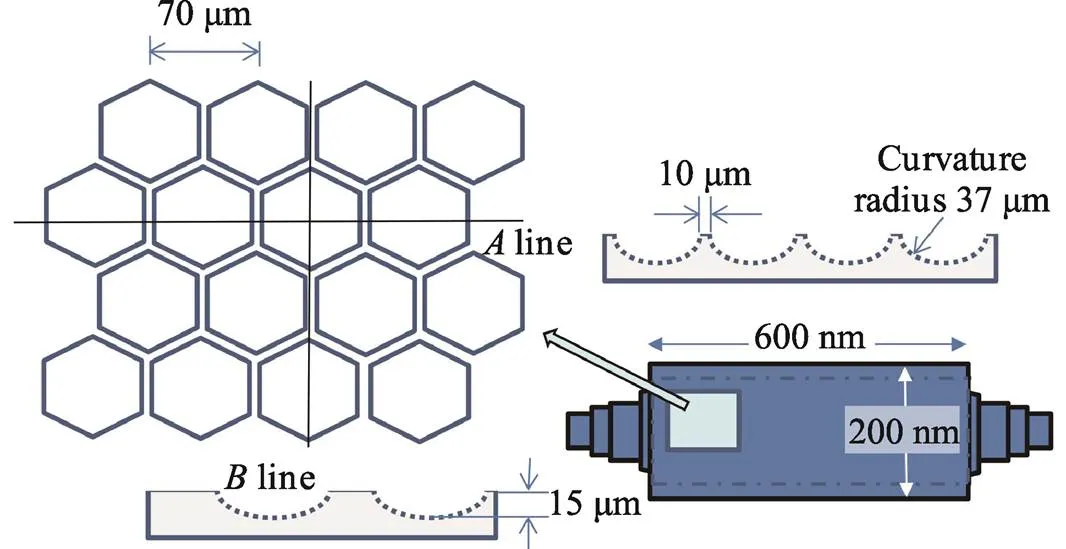

本文采用的压印模具为镍合金圆柱状无缝光学辊,其微观结构如图3所示。微透镜阵列的单元为正六角形孔径,呈蜂窝状排布,其中微透镜的圆心距为70 μm,微透镜的矢高为15 μm,微透镜的间距为10 μm,微透镜的曲率半径为37 μm。

图3 微纳米压印模具的微观结构

2.1.1 压印模具清洗

因为对压印模具而言,其表面上附着的各种沾污,都会如实地被转移到光刻胶中,影响复型精度。所以在进行压印前,必须对压印模具进行表面清洗。这里采用半导体工业中常用的RCA清洗法对模具进行清洗。为了保证清洗效果,实现更有效地沾污去除,模具在清洗时应置于超声波清洗机内。

RCA清洗法包括以下步骤:使用由氨水、过氧化氢和水按1∶1∶5的体积比例混合的APM溶液,在70~80 ℃的温度下对模具进行清洗,去除模具上沾染的有机化合物,并溶解掉元素周期表中IB和IIB族的金属元素;使用由盐酸、过氧化氢和水按1∶1∶6的体积比例混合的HPM溶液,在75~80 ℃的温度下对模具进行清洗,去除模具上沾染的重碱离子和阳离子。在每个清洗步骤中都必须配以大量流动的去离子水进行清洗,以保证将上一步所产生的反应物通过去离子水带走,并需在进入下一道清洗工序前辅以高压氮气吹干,以确保清洗时不会产生交叉污染。

2.1.2 压印模具表面修饰

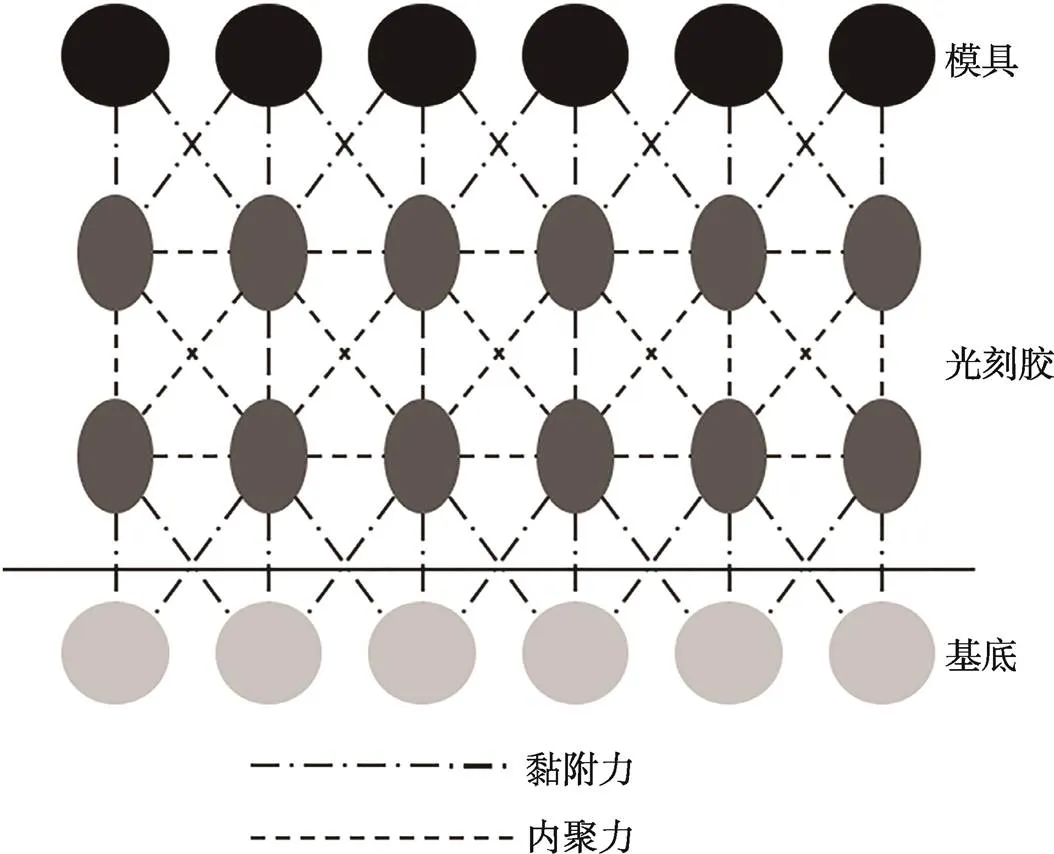

在紫外压印过程中,压印模具通过直接接触的方式将微透镜阵列结构转移到光刻胶上,并通过光刻胶的固化将结构保留,在脱模后即可在光刻胶上得到与模具结构对应的微透镜阵列。为了保证顺利地脱模,要求模具与光刻胶之间的黏附力必须小于光刻胶间的内聚力。要减小模具与光刻胶之间的黏附力,采用气相沉积法在模具表面形成一层含有氟化硅烷的自组装单层膜,以减小模具的表面能,减少脱模时的阻力。与此同时,经过修饰后的模具可以有效地减少因表面污染而进行的频繁的清洗工序,从而提高模具的使用寿命。

2.1.3 承印基材前处理

上料前,为了增强光刻胶和PET承印基材之间的黏附力,首先使用乙醇或去离子水等对基材表面进行彻底清洗,清洗完毕后,辅以高压氮气吹干;然后使用等离子体对其表面进行轰击以增强基材的表面能。上料后,要进行PET张力的调整与控制,并通过成膜机上自有的除尘除静电刷对PET进行除尘除静电处理。

2.2 涂布上胶阶段

微结构光学成膜机的三辊上胶区类似于胶印机的上墨区,由胶斗、胶斗辊、匀胶辊、传胶辊组成。胶斗辊每次从胶斗中提取一定量的光刻胶,然后传递给匀胶辊;匀胶辊将接收到的光刻胶均匀地分布开来,形成均布的光刻胶胶膜,然后传递给传胶辊;传胶辊将接收到的光刻胶胶膜均匀涂布在PET承印基材上。光刻胶的均布是在3根胶辊的依次传递过程中逐步完成的。要特别注意的是,在上胶过程中,要严格控制上胶速度,以保障上胶的均匀性和平整度。

2.3 压印、固化和脱模阶段

上胶过程完成后,涂有光刻胶的PET承印基材在前压轮的传动下与模具进入合压转印阶段。具体地,在前压轮与模具间压印力的作用下,光刻胶瞬间将模具表面的微结构凹槽填满,而PET承印基材上残余的光刻胶在挤压过程中被排出凹槽,此时模具表面与PET承印基材紧密贴合。通过紫外灯的照射使凹槽中的光刻胶固化在PET承印基材表面,经过后压轮后PET承印基材与模具脱离,完成脱模过程。成型的微透镜阵列层就牢牢附着在PET承印基材的表面,形成微透镜阵列光学膜。

2.4 光学膜后处理阶段

光学膜后处理阶段一般包括除静电、收卷、分切3个步骤。由于经过压印、固化和脱模后制成的光学膜有带静电的可能,所以在收卷、分切之前,需要用成膜机自带的除静电刷对光学膜进行除静电处理。静电处理后,对光学膜进行收卷和分切处理,即得到微透镜阵列光学膜成品。

3 微透镜阵列光学膜制造环节的主要影响因素讨论

3.1 PET承印基材性能

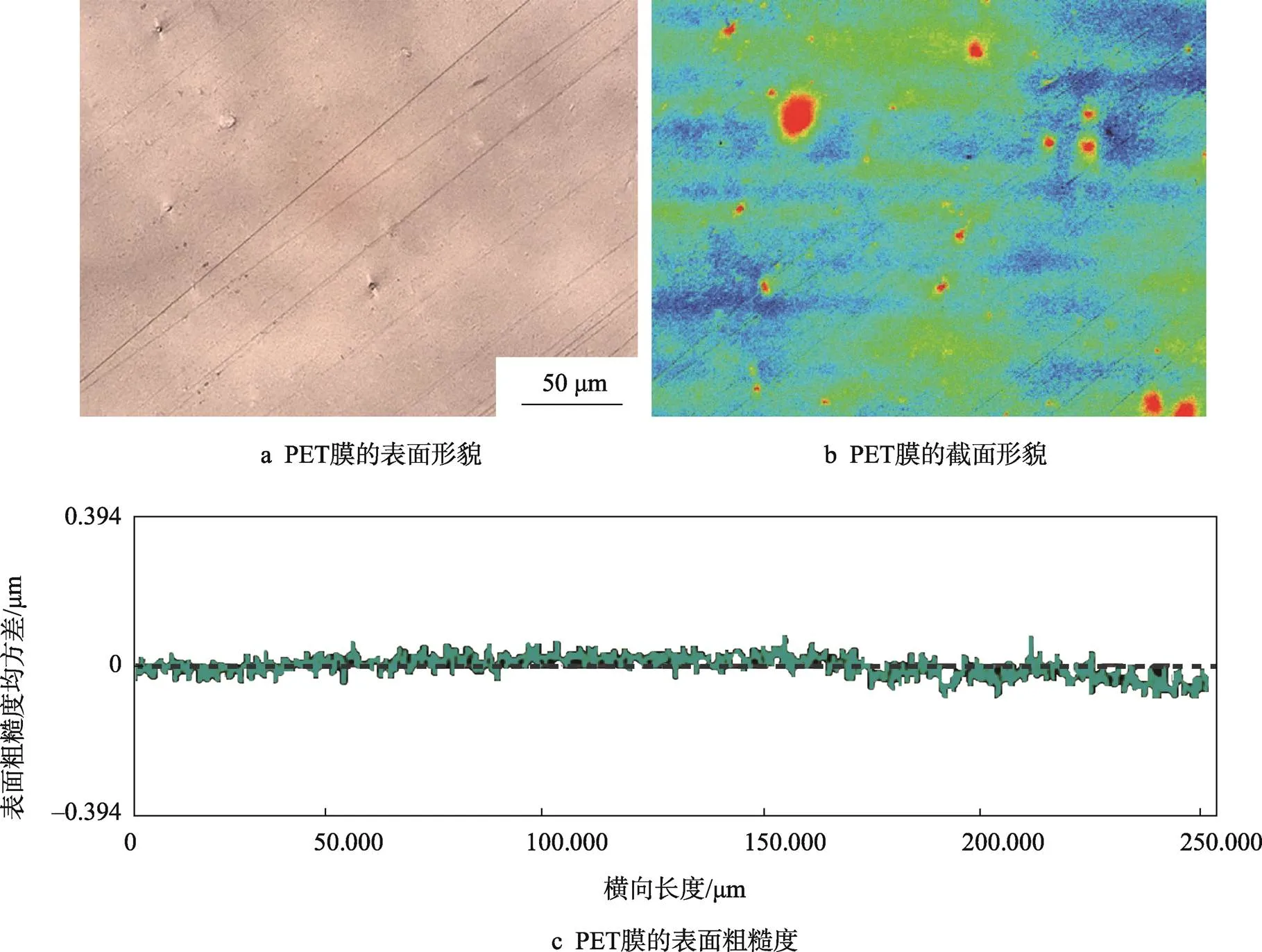

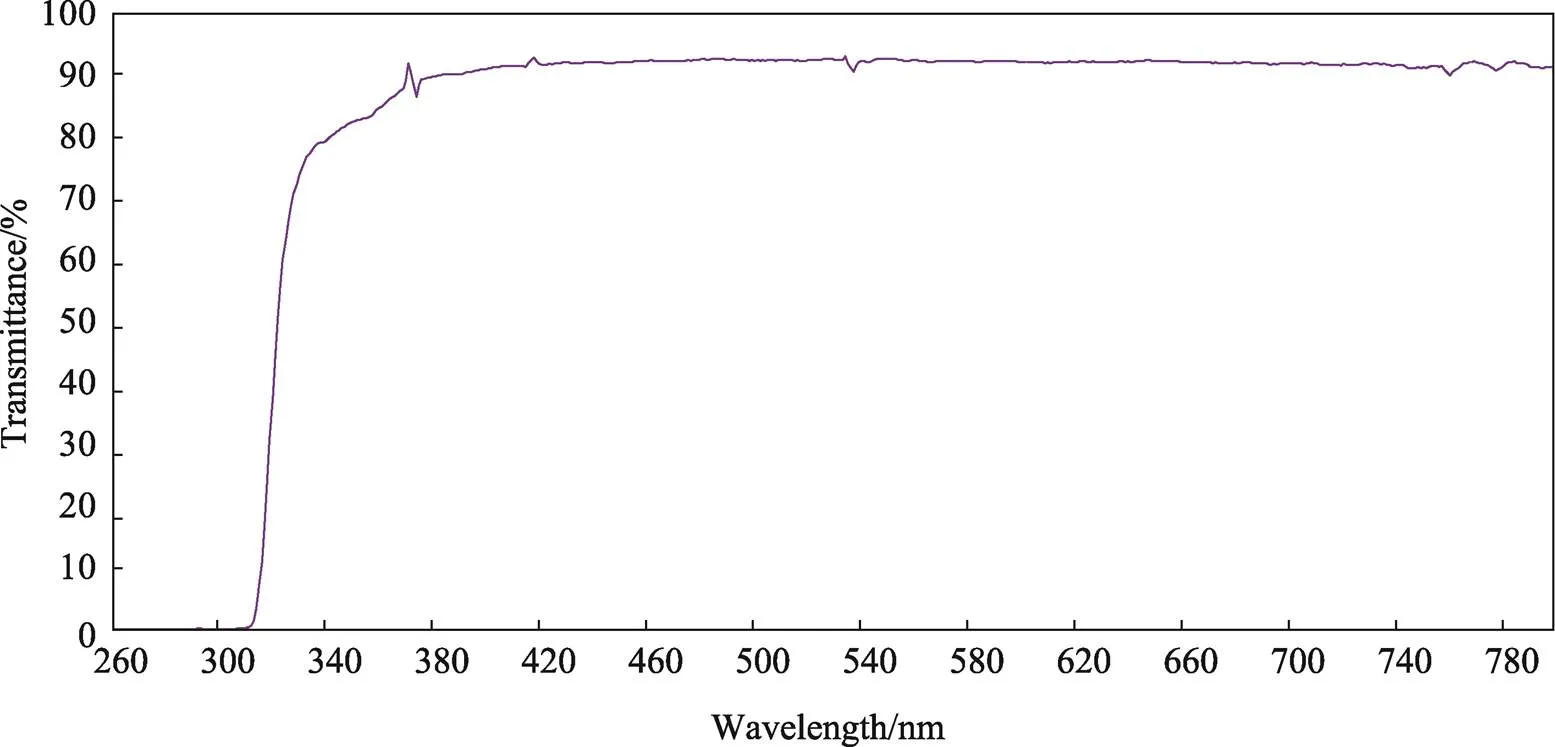

PET膜作为微透镜阵列的成型基材,其表面平整度和透光率对微透镜阵列的成型质量和光学特性具有重要影响。使用激光共聚焦显微镜以3 000×的放大倍数对PET膜的表面和截面形貌进行测试,测试结果如图4所示。同时,计算了PET膜表面粗糙度的均方差RMS。使用紫外分光光度计在260~800 nm的波长范围内,以1 nm的步长对PET膜的透光率进行观测,观测结果如图5所示。

由图4可以看出,PET膜的表面较洁净,几乎没有凸起点;从表面粗糙度的变化来看,PET膜几乎没有跳跃的尖峰,上下波动比较平稳,计算得到的PET膜表面粗糙度的均方差(RMS)为0.083 μm,这表明PET膜具有良好的表面平整度。由图5可以看出,PET膜在紫外波段(260~380 nm)的透光率基本呈上升趋势,在可见光波段(380~780 nm)的透光率曲线波动变化较小,透光率为90%~93%,整体上表现出较高的透光率。综上,实验所用的PET膜具有良好的表面平整度和透光性能,非常有利于微透镜阵列的成型制造和微透镜阵列光学膜优良光学性能的呈现。

3.2 UV-LED紫外压印光刻胶性能

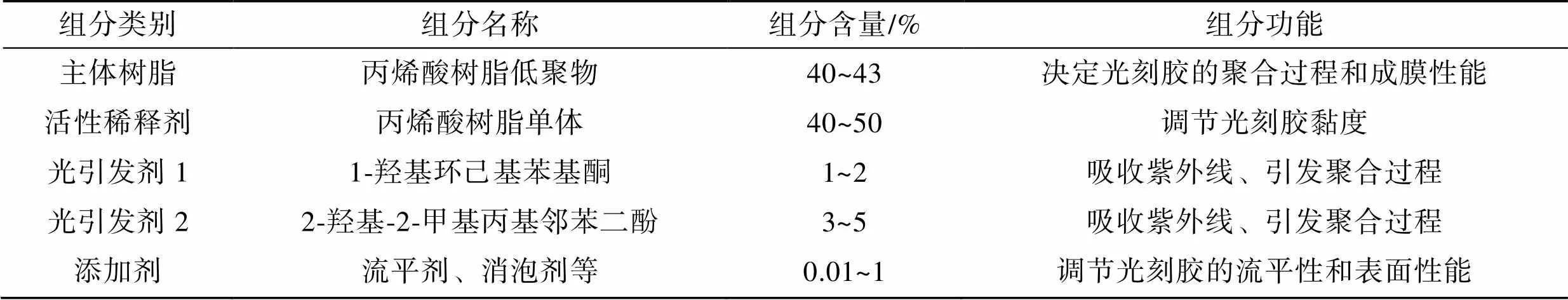

实验所用的玻力特RES-R136-008 UV-LED紫外压印光刻胶的各组分类别、名称、含量及功能介绍如表1所示。

图4 PET膜的表面、截面形貌及表面粗糙度变化

图5 PET膜紫外波段和可见光波段的透光率曲线

表1 RES-R136-008 UV-LED紫外压印光刻胶基本简介

Tab.1 Basic introduction of RES-R136-008 UV-LED UV printing photoresist

光刻胶的黏度、界面性能和固化体积收缩率对微透镜阵列的成型制造有着重要的影响,分别对RES-R136-008 UV-LED紫外压印光刻胶的黏度、界面性能以及固化体积收缩率进行了测试,测试结果如下。

1)黏度。使用旋转黏度仪测得RES-R136-008 UV-LED紫外压印光刻胶25 ℃时的黏度为250 Pa·s。

2)界面性能。使用接触角测量仪测得RES- R136-008 UV-LED紫外压印光刻胶对PET膜的接触角为93o,证明光刻胶具有较低的表面能。

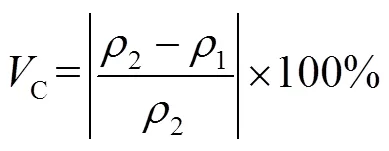

3)固化体积收缩率。按照ISO 3521—1997中UV树脂固化前后体积收缩率的计算方法:

其中,C为固化前后UV光刻胶的体积收缩率;1为固化前UV光刻胶的密度;2为固化后UV光刻胶的密度。使用比重瓶法测得光刻胶固化前后的密度分别为1.10、1.14 g/cm3,由式(1)计算可得RES-R136-008 UV-LED紫外压印光刻胶固化前后的体积收缩率约为3.5%。

综上,实验所用的RES-R136-008 UV-LED紫外压印光刻胶具有较低的黏度、良好的界面性能、较小的固化体积收缩率,非常有利于光刻胶在压印过程中对模具凹槽的填充,以及微透镜阵列成型和脱模过程的进行。

3.3 压印力

紫外压印的分辨率是由压印模具决定的,整个过程主要包括3个步骤:光刻胶填充模具凹槽、紫外曝光固化和脱模。其中,光刻胶对模具凹槽填充质量的好坏直接决定了微透镜阵列结构转移精度和均匀性的好坏。紫外压印光刻胶是低黏性的牛顿流体,在受到压印力的作用后极易变形,且切应力的大小与变形速率成正比。

由于实验条件限制,未能使用本文采用的正六角形孔径、蜂窝排布的压印模具进行上机实验,研究压印力对光刻胶填充模具凹槽行为的影响。压印力对光刻胶的凹槽填充行为有着重要影响,进而影响后续微透镜阵列的成型质量,因此这里仅借鉴Otto等[14]的工作对其进行理论分析。根据Otto等[14]的工作,以圆形模具为例,模具的半径为,模具上共有个半径为、结构高度为S的圆形凸起结构,相应的模具凸起处的面积为e,模具凹槽处的面积为r,如图6所示。

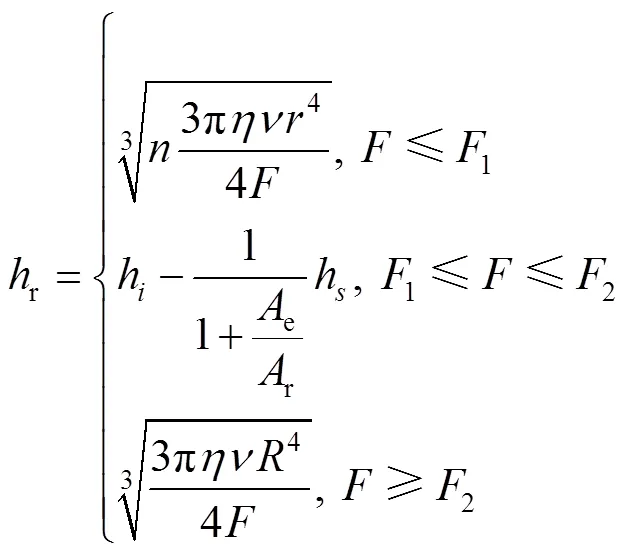

假设模具与基材之间完全平行,模具与基材之间不存在厚度公差,忽略压印过程中光刻胶的表面张力和毛细力的作用,此时模具与基材之间只存在垂直方向的压印力。假设模具以的速度压向黏度为、初始厚度为i的光刻胶,压印后最终形成的残余胶厚度为r。根据压印力大小的不同,光刻胶对模具凹槽的填充行为可分为3个阶段。根据雷诺传输定理(Reynolds Transport Theorem)和纳维-斯托克斯方程(Navier-Stockes Equations),可推导出3个阶段的压印力与残余胶厚度r之间的数学关系为:

式中:

图6 压印时模具与光刻胶结构尺寸示意图

Fig.6 Schematic diagram of mold and photoresist structure size during imprinting

式中:e为模具凸起处的面积;r为模具凹槽处的面积;为圆形凸起结构的数量;为模具的半径;为圆形凸起的半径;S为圆形凸起结构高度;为光刻胶黏度;为模具的速度;i为光刻胶的初始厚度。

1)第1个阶段。当≤1时,光刻胶对模具凹槽结构进行填充,残余胶的厚度与光刻胶黏度、模具结构参数、压印速度、压印力大小等因素有关。

2)第2个阶段。当1≤≤2模具上所有的凹槽结构都已经被填充,压印力的继续增大不足以使残余胶继续变薄;残余胶的厚度只与光刻胶初始厚度以及模具结构参数有关。

3)第3个阶段。当≥2时,整个模具下的光刻胶受到压印力的作用,向四周流动,残余胶的厚度会继续变薄;与第1阶段一样,此时残余胶的厚度与光刻胶黏度、模具结构参数、压印速度、压印力大小等因素有关。

由上面的理论分析可知,在实际压印过程中,要选择合适的压印力。一方面要使得压印力的大小足以保证光刻胶能够充分地填充模具凹槽;另一方面也要避免施加过大的压印力而使微透镜阵列的结构受到挤压变形,过大的压印力还会导致损坏模具,影响模具的使用寿命。

3.4 压印速度

压印模具的设计参数决定了微透镜的形状、大小和排列方式,从而决定了微透镜的直径、矢高、曲率半径、间距、焦距及数值孔径。当紫外曝光剂量、压印力等工艺条件确定的情况下,微透镜阵列在PET承印基材上的成型质量主要由压印速度决定,同时压印速度也决定了微透镜阵列光学膜规模化生产的效率,显得尤为重要。

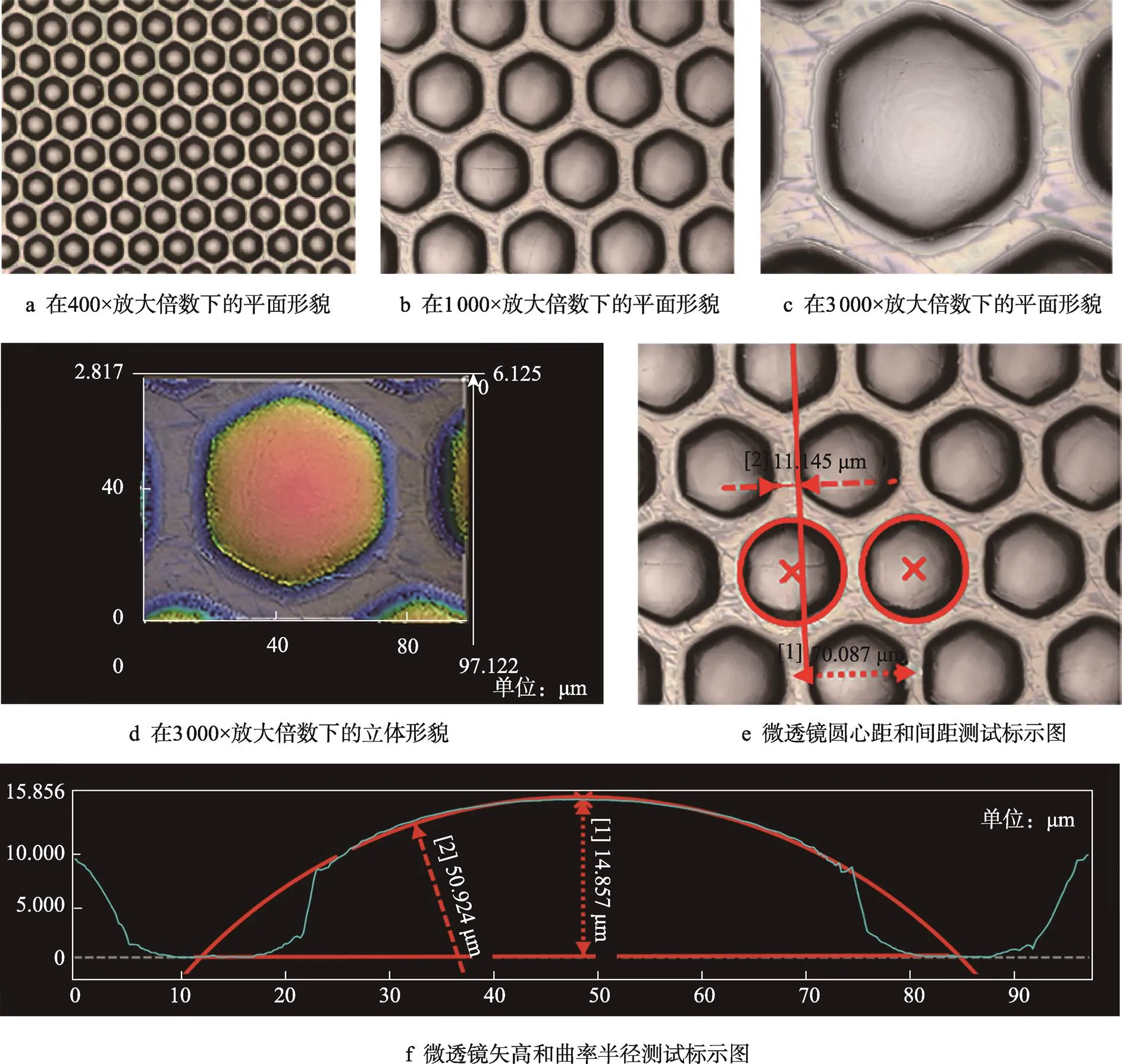

为了探讨不同的压印速度对微透镜阵列成型质量的影响,选取了10组不同的压印速度:范围为3~12 m/min,步长设置为1 m/min。在10组压印速度下分别进行微透镜阵列光学膜的制备。针对10组不同的压印速度下制备的微透镜阵列光学膜,分别随机裁切10块2 cm×2 cm大小的测试样品。使用激光共聚焦电子显微镜获取样品中微透镜阵列的平面和立体形貌图,并标示出微透镜的圆心距、间距、矢高和曲率半径的测试线。

在光学膜制造过程中,发现当压印速度小于5 m/min时,容易出现气泡缺陷;当压印速度大于7 m/min时,容易出现断裂缺陷;而当压印速度在5~7 m/min内时,微透镜阵列复型精度较高、成型质量较为稳定,且不会出现气泡缺陷和断裂缺陷。下面分别以3、12和7 m/min的压印速度为例,对微透镜阵列的成型质量进行分析和评价。

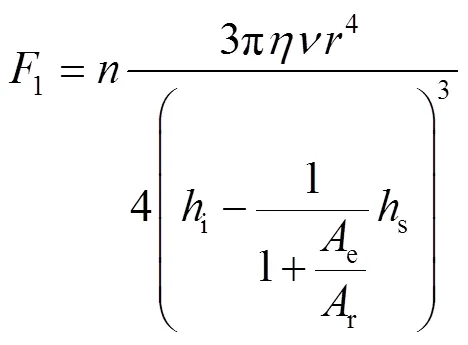

图7展示了压印速度为3 m/min条件下制备的微透镜阵列的平面和立体形貌图。从图7可以清晰地看出,当压印速度为3 m/min时,微透镜阵列结构中出现了不少气泡缺陷(图7圆圈标注处)。气泡缺陷的产生机理:当压印速度较小时,由于光刻胶流体表面接触到模具凹槽内壁转角时,发生了分叉偏离,最终导致气泡被封闭在结构内部。模具凹槽的宽度越小,越容易形成这样闭合的气泡。与之相对的是,如果模具凹槽具有相对较长的宽度,光刻胶在其流体表面尚未到达对面转角时,已经接触到了凹槽的顶部,并沿着顶部流动,最终没有形成光刻胶的分叉,也就无封闭的气泡产生缺陷。

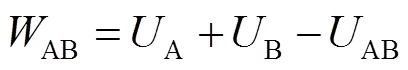

图8展示了压印速度为12 m/min条件下制备的微透镜阵列的平面和立体形貌图。从图8可以清晰地看出,当压印速度为12 m/min时,微透镜阵列结构中出现了不少拉断缺陷(图8圆圈标注处),拉断缺陷的产生原因可以通过光刻胶与模具及基底之间的黏附机制来解释。

当模具压入光刻胶并脱模时,内聚力(Cohesive Force)和黏附力(Adhesive Force)共同作用于光刻胶内部,左右它的黏附作用,如图9所示。

当光刻胶固化后,模具与光刻胶之间的接触面是固体-固体接触的界面,表现为黏附特性,可用黏附功来表示。黏附功指分开单位面积黏附界面所需要的功或能。如果模具和光刻胶2种物质发生黏附,黏附功可表示为:

图7 压印速度为3 m/min时微透镜阵列的平面和立体形貌

Fig.7 Planar and stereoscopic morphologies of microlens array at imprinting speed of 3 m/min

图8 压印速度为12 m/min时微透镜阵列的平面和立体形貌

图9 光刻胶、模具和基底之间黏附力和内聚力作用原理

式中:A和B分别为模具和光刻胶的表面能;AB为模具和光刻胶之间的界面能。

如果在A、B和AB一定的前提下,使得模具和固化后的光刻胶膜分开的黏附功AB也是一定的。那么当压印速度较大时,需要在较短的时间内完成一定的黏附功AB,从而使得光刻胶膜与模具之间的脱模力增大,增加了光刻胶膜被拉断的风险。另外,当转移的结构是微纳结构时,模具因为微纳米尺度的表面放大效应,与光刻胶的接触面积要远远大于光刻胶与基底的接触面积,黏附功会呈指数上升,这也是脱模时发生脱胶的重要原因。

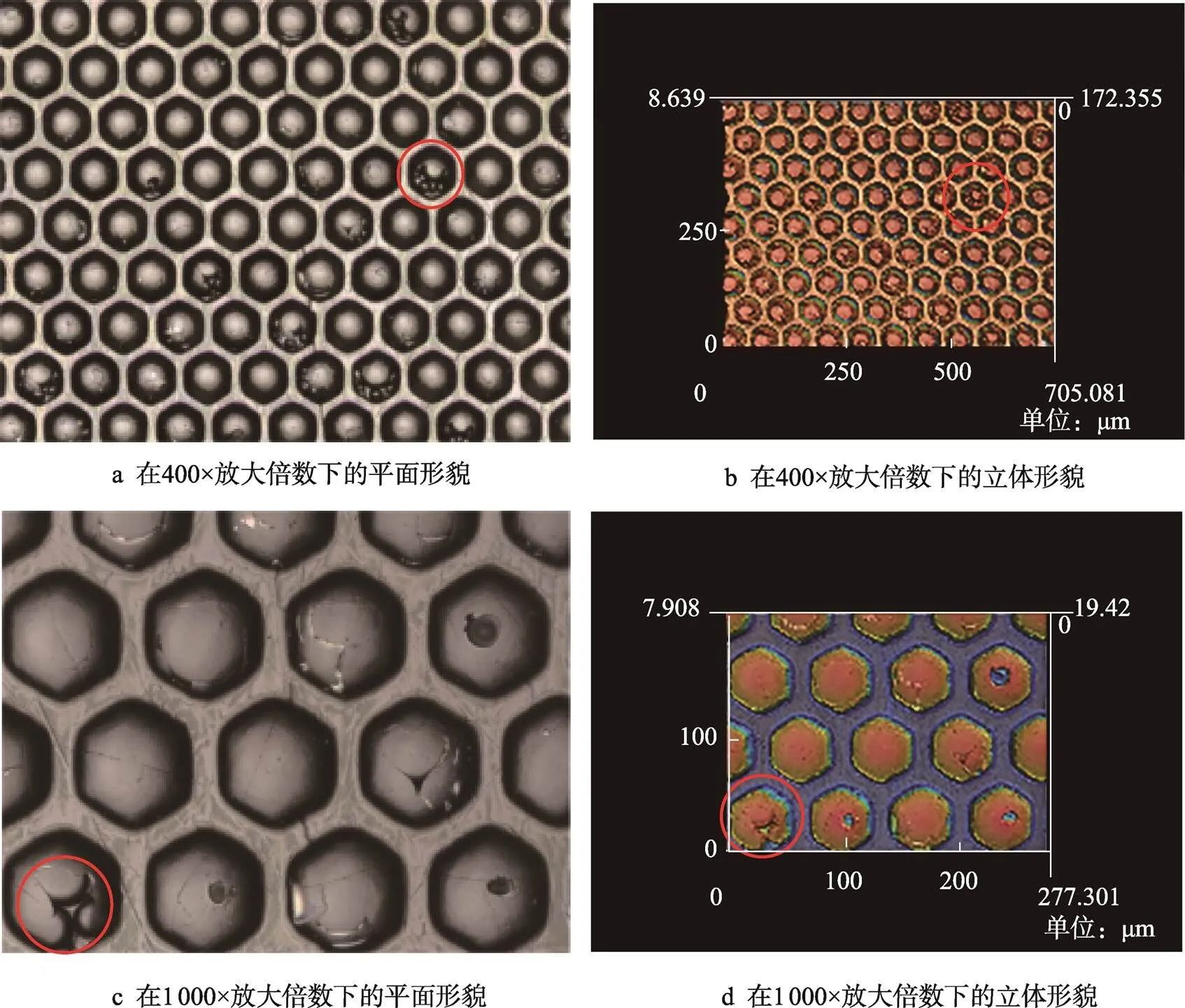

图10展示了压印速度为7 m/min条件下制备的微透镜阵列的平面和立体形貌图,并标示出了微透镜圆心距、间距、矢高和曲率半径的测试线。

从图10可以清晰地看出,当压印速度为7 m/min时,微透镜阵列成型效果良好,结构完整,没有出现类似图7中的气泡缺陷和图8中的拉断缺陷。

图10 压印速度为7 m/min时微透镜阵列的平面和立体形貌及几何尺寸测试标示图

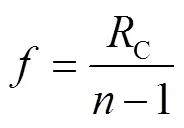

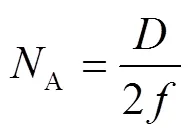

依据图10e和10f,测量并计算裁切范围内所有微透镜的圆心距、间距、矢高及曲率半径的平均值。焦距和数值孔径A作为微透镜最重要的光学性能评价参数,可由式(6)~(7)分别计算得出[15]。

式中:C为微透镜的曲率半径;为微透镜的反射系数(实际为光刻胶的反射系数,数值为1.50);为微透镜的直径(此处为外接圆直径)。

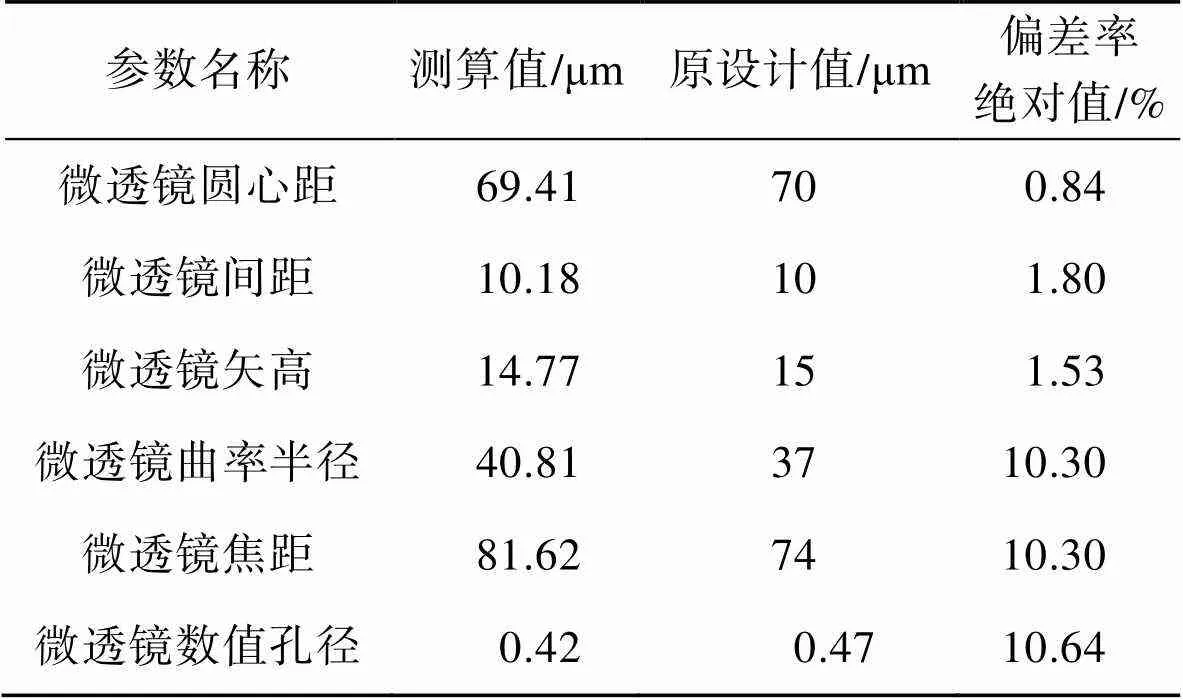

对微透镜几何尺寸和光学性能评价参数的测算值与原设计值进行计算和比较,结果如表2所示。

表2 微透镜几何尺寸和光学性能评价参数的测算值与原设计值的对比结果

Tab.2 Comparison results between calculated values and original design values of microlens geometric size and optical performance evaluation parameters

从表4可以看到,除了微透镜曲率半径以及由曲率半径决定的焦距和数值孔径的偏差率绝对值都约为10%,微透镜圆心距、间距和矢高的偏差率绝对值都在2%以下。表明压印速度为7 m/min时制备的微透镜阵列的均匀性良好,复型精度较高并具有良好的光学性能。

4 基于微透镜阵列的裸眼3D印刷技术的实际应用案例

基于微透镜阵列的裸眼3D印刷技术可以以不干胶标签形式或作为局部装饰与包装进行融合,应用于高附加值商品(烟酒、化妆品、消费电子产品等)、食药品、货币钞票、有价证券及其他重要战略物资等高端防伪和品牌保护领域。显著提升产品的信息显示水平、趣味性和防伪性能,增加产品的视觉冲击力和感官体验。图11为该技术在烟包、酒包、服装吊牌、酒标等领域的应用案例。

5 结语

本文采用卷对卷的UV-LED紫外微纳米压印工艺,通过定制化的微纳米压印模具,规模化制造正六角形孔径、蜂窝排布的微透镜阵列光学膜。文中所用的PET膜具有良好的表面平整度,表面粗糙度均方差约为0.083 μm,紫外波段(260~380 nm)的透光率基本呈现上升趋势,可见光波段(380~780 nm)的透光率范围在90%~93%,整体上表现出较高的透光率,非常有利于微透镜阵列的成型制造和微透镜阵列光学膜优良光学性能的呈现。文中所用的UV-LED紫外压印光刻胶的黏度、接触角和固化体积收缩率分别为250 Pa·s(25 ℃时)、93°、3.5%,表明其具有较低的黏度、良好的界面性能和较小的固化体积收缩率,非常有利于光刻胶在压印过程中对模具凹槽的填充以及微透镜阵列成型和脱模过程的进行。对微透镜阵列光学膜的UV-LED紫外微纳米压印制造,要选择合适的压印力,既要确保压印力的大小足以使光刻胶能够充分地填充模具凹槽,又要避免压印力过大使微透镜阵列的结构受到挤压变形,从而导致损坏模具。当压印速度控制在5~7 m/min时,微透镜阵列复型精度较高且成型质量较为稳定,不会出现气泡缺陷和拉断缺陷。在压印速度为7 m/min时制造的光学膜,除了微透镜曲率半径以及由曲率半径决定的焦距和数值孔径的偏差率绝对值都约为10%,微透镜圆心距、间距和矢高的偏差率绝对值都在2%以下。

[1] 王琼华. 3D显示技术与器件[M]. 北京: 科学出版社, 2011.

WANG Q H. 3D Display Technology and Devices[M]. Beijing: Science Press, 2011.

[2] CHEN L Y, CHEN G X. Research on Improving Display Effect of Microlens 3D Printing[C]// Proceedings of 2019 10th China Academic Conference on Printing and Packaging, Xi'an, 2020: 354-362.

[3] CHEN L Y, CHEN G X, LIAO L Y, et al. Naked-Eye 3D Display Based on Microlens Array Using Combined Micro-Nano Imprint and UV Offset Printing Methods[J]. Molecules, 2020, 25(9): 2012.

[4] ZHU X Y, ZHU L, CHEN H J, et al. Fabrication of Multi-Scale Micro-Lens Arrays on Hydrophobic Surfaces Using a Drop-on-Demand Droplet Generator[J]. Optics Laser Technology, 2015, 66: 156-165.

[5] ZHU X Y, XU Q, HU Y J, et al. Flexible Biconvex Microlens Array Fabrication Using Combined Inkjet-Printing and Imprint-Lithography Method[J]. Optics Laser Technology, 2019, 115: 118-124.

[6] 周伟民, 张静, 刘彦伯, 等. 纳米压印技术[M]. 北京: 科学出版社, 2012.

ZHOU W M, ZHANG J, LIU Y B, et al. Nano-Imprint Technology[M]. Beijing: Science Press, 2012.

[7] GUO L J. Nanoimprint Lithography: Methods and Material Requirements[J]. Advanced Materials, 2007, 19(4): 495-513.

[8] AHN S H, GUO L J. High-Speed Roll-to-Roll Nanoimprint Lithography on Flexible Plastic Substrates[J]. Advanced Materials, 2008, 20(11): 2044-2049.

[9] KOOY N, MOHAMED K, PIN L T, et al. A Review of Roll-to-Roll Nanoimprint Lithography[J]. Nanoscale Research Letters, 2014, 9(1): 320.

[10] KHANG D Y, KANG H, KIM T I, et al. Low-Pressure Nanoimprint Lithography[J]. Nano Letters, 2004, 4(4): 633-637.

[11] WANG C C, SUN H W, YIN M Q. Recent Progress in Ultraviolet Nanoimprint Lithography and Its Applications[J]. Journal of Nanoelectronics and Optoelectronics, 2019, 14(3): 297-309.

[12] CHEN J H, ZHOU Y L, WANG D H, et al. UV-Nanoimprint Lithography as a Tool to Develop Flexible Microfluidic Devices for Electrochemical Detection[J]. Lab on a Chip, 2015, 15(14): 3086-3094.

[13] LEITGEB M, NEES D, RUTTLOFF S, et al. Multilength Scale Patterning of Functional Layers by Roll-to-Roll Ultraviolet-Light-Assisted Nanoimprint Lithography[J]. ACS Nano, 2016, 10(5): 4926-4941.

[14] OTTO M, BENDER M, HADAM B, et al. Characterization and Application of a UV-Based Imprint Technique[J]. Microelectronic Engineering, 2001, 57: 361-366.

[15] 刘德森. 微小光学与微透镜阵列[M]. 北京: 科学出版社, 2013.

LIU D S. Micro-Optics and Microlens Array[M]. Beijing: Science Press, 2013.

Manufacturing of Microlens Array Optical Film Based on Micro-nano Imprinting

TANG Shuhai1, CHEN Linyi2*,CHEN Guangxue3

(1. Guangdong Zhuang-li Color Printing Co., Ltd., Guangdong Shantou 515064, China; 2. School of Communication, Shenzhen Polytechnic University, Guangdong Shenzhen 518055, China; 3. School of Light Industry and Engineering, South China University of Technology, Guangzhou 510640, China)

Microlens array optical film is a printing substrate for achieving naked-eye 3D display effect. The work aims to study the methods of fabricating optical films for microlens arrays and the factors affecting them during fabrication. Roll-to-roll UV-LED light-cured micro-nano imprinting process was used to scale up the manufacturing of optical films with positive hexagonal apertures and honeycomb rows of microlens arrays through customized micro-nano imprinting molds. The PET film used had good surface smoothness and high transmittance, whose mean square error of surface roughness was about 0.083 μm, and the transmittance in the visible light band was about 90%-93%. So the PET film used was conducive to the formation and manufacturing of microlens arrays and the presentation of excellent optical properties of the optical film. The UV-LED imprinting photoresist used had low viscosity (250 Pa·s, 25oC), good interface performance (contact angle 93o), and small curing volume shrinkage (3.5%), which was conducive to the filling of mold groove by the photoresist and the formation and demolding of microlens array. For the micro-nano imprinting manufacturing process, appropriate imprinting force should be selected to ensure that the photoresist could fully fill the mold grooves, but also to avoid damage to the mold due to extrusion and deformation of the structure of the microlens array. When the imprinting speed was controlled at 5-7 m/min, the replica precision of the microlens array was higher and the molding quality was more stable, and bubble defects and pull-off defects would not occur. The roll-to-roll UV-LED light-cured micro-nano imprinting process is a well-established method for fabricating optical films for microlens arrays.

microlens array; micro-nano imprinting; optical film; 3D display

TB34

A

1001-3563(2024)01-0101-10

10.19554/j.cnki.1001-3563.2024.01.012

2023-08-20

2021年广东省科技专项资金大专项+任务清单(210719155863891);深圳职业技术学院2022年度青年创新项目(6022310025K)