石墨烯/碳纳米管复合电热膜制备过程工艺优化及预测模型

杨春梅,孙国玉,田心池,曲文,张子浩,张佳薇

石墨烯/碳纳米管复合电热膜制备过程工艺优化及预测模型

杨春梅,孙国玉,田心池,曲文,张子浩,张佳薇*

(东北林业大学 机电工程学院,哈尔滨 150040)

本文利用响应面法和神经网络遗传算法对石墨烯/碳纳米管复合电热膜的固化工艺进行优化,并对2种方法的优化结果进行比较,为复合电热膜制备提供了最佳的工艺参数。通过单因素实验探讨浆料定量、固化温度和固化时间对复合电热膜体积电阻率的影响,在此基础上进行BB试验设计,在BB试验结果上进行响应面法(RSM)和BP神经网络分析及优化。单因素实验结果表示随电热膜定量增加,体积电阻率先下降后上升,随着固化温度的升高或固化时间增加,体积电阻率逐渐下降直至趋于稳定。对BB响应面法和GA-BP遗传神经网络法优化获得的最佳工艺进行实验验证,GA-BP遗传神经网络模型优化的结果相对误差较小为1.06%,因此得出最佳固化工艺参数:定量为0.056 g/cm2、固化温度为85.71 ℃、固化时间为11.13 h。该研究结果对石墨烯碳纳米管复合电热膜的制备工艺具有参考价值。通过响应面方差分析表明,定量、固化温度和固化时间三因素对体积电阻率既有显著的线性影响,也有极其显著的平方影响。BP神经网络预测模型的准确性很好,可用于石墨烯/碳纳米管复合电热膜体积电阻率的预测。

石墨烯;碳纳米管;复合电热膜制备;工艺优化

近年来,由于对矿产资源的过度利用以及由此伴生的环境污染,传统的燃烧采暖对生态环境带来了巨大压力[1]。为了环境的可持续发展,研究人员选择电热采暖方式来代替传统的能源燃烧[2]。传统电热材料存在生产工艺复杂、灵活性差、成本高等缺点[3],而目前的电热材料主要采用低维碳纳米材料,如石墨烯(Gr)[4]、碳纳米管(CNTs)[5]等,它们都具有良好的电热性能,以及质量轻、加热快、柔度高、能耗低等优势。电热材料广泛用于木质电热地板[6]、飞机机翼除冰[7]、可穿戴织物[8]等各类场合。

在石墨烯电热膜的制备过程中,由于石墨烯薄片的迁移扩散,当石墨烯涂料固化时,石墨烯迁移至涂层表面形成导电网络,使石墨烯涂层产生导电效果[9]。黄坤等[10]研究发现乙烯基树脂涂层电阻最小,环氧树脂电阻最大,是因为不同树脂的涂层固化收缩程度不同。Szymon等[11]制备石墨烯、碳纳米管改性涂层,在室温下固化干燥成膜,结果发现碳纳米结构的存在显著提高了膜的导电性。Xiong等[12]将石墨烯与碳纤维结合,在烘箱中干燥1 d,冷却至室温并得到涂层,结果表明石墨烯涂层提高了复合材料导电性,但在高温下碳纤维会发生氧化,导致电热性能下降。靳露等[13]制备不同条件下碳系热源,结果发现固化温度过高导致碳系热源涂层固化效果不好,在满足涂层固化效果的情况下,碳系热源涂层厚度越小,资源浪费越小。耿家钰等[14]以石墨烯为导电填料,探讨了干燥方式和涂层厚度等对电热膜性能的影响,结果表明涂层厚度在0.2~0.3 mm性能最佳。以上学者主要针对石墨烯碳纳米管制备的复合膜相关性能进行了讨论,但未能在石墨烯/碳纳米管复合电热膜固化过程中明确具体的工艺参数,如定量、固化温度和固化时间。

因此,本文采用溶液混合法对电热浆料进行混合,通过涂覆法成型后固化。选择浆料定量、固化温度和固化时间作为影响因素进行单因素试验和Box-Behnken(BB)响应面试验,基于试验数据、利用Genetic Algorithm(GA)-Back Propagation(BP)神经网络遗传算法进行模拟预测及优化,得出最优工艺参数,为石墨烯/碳纳米管复合电热膜的制备提供科学依据和现实参考。

1 试验

1.1 试验材料

主要材料:石墨烯分散液,粒径为0.369 μm,哈尔滨万鑫石墨谷科技有限公司提供;多壁碳纳米管分散液,粒径为0.065 μm,哈尔滨万鑫石墨谷科技有限公司提供;水性丙烯酸树脂(E0503),固含量为35%,购自深圳市吉田化工有限公司;聚酯基片(PET),厚度为0.1 mm,东莞市以熙塑业有限公司;导电铜胶带,购自深圳市万兴达胶粘带制品厂;实验室自制去离子水。

1.2 仪器设备

RBSA124S高精度精密分析天平,赛多利斯集团;FBJ2.2高速分散机,哈尔滨万鑫石墨谷科技有限公司;AB4220自动涂膜机,荷兰TQC公司生产的;DZF-6020真空烘干箱,上海博迅医疗生物仪器股份有限公司;ST-2258C多功能数字式四探针测试仪,苏州晶格电子有限公司;6000FNS3涂膜测厚仪,美国DeFelsko公司。

1.3 试验方法

1.3.1 试验设计

研究不同定量浆料、固化温度、固化时间对石墨烯/碳纳米管复合膜导电性能的影响规律。

1)在固化温度为50 ℃、固化时间为10 h的条件下,验证不同定量浆料(0.02、0.04、0.06、0.08、0.10、0.12 g/cm2)对复合电热膜的导电性能影响。

2)在浆料定量为0.06 g/cm2、固化时间为10 h条件下,验证固化温度(50、60、70、80、90、100 ℃)对复合电热膜导电性能的影响。

3)在浆料定量为0.06 g/cm2、固化温度为80 ℃条件下,验证固化时间(8、9、10、11、12、13 h)对复合电热膜的导电性能的影响。

1.3.2 响应面试验设计

根据单因素试验结果和Box-Benhnken(BB)试验原理,以定量()、固化温度()、固化时间()为影响因素,以体积电阻率为响应值,采用Desingn- Exepert13设计了3因素3水平的实验方案。实验优化设计与因素水平表见表1。

表1 响应面试验设计因素和水平

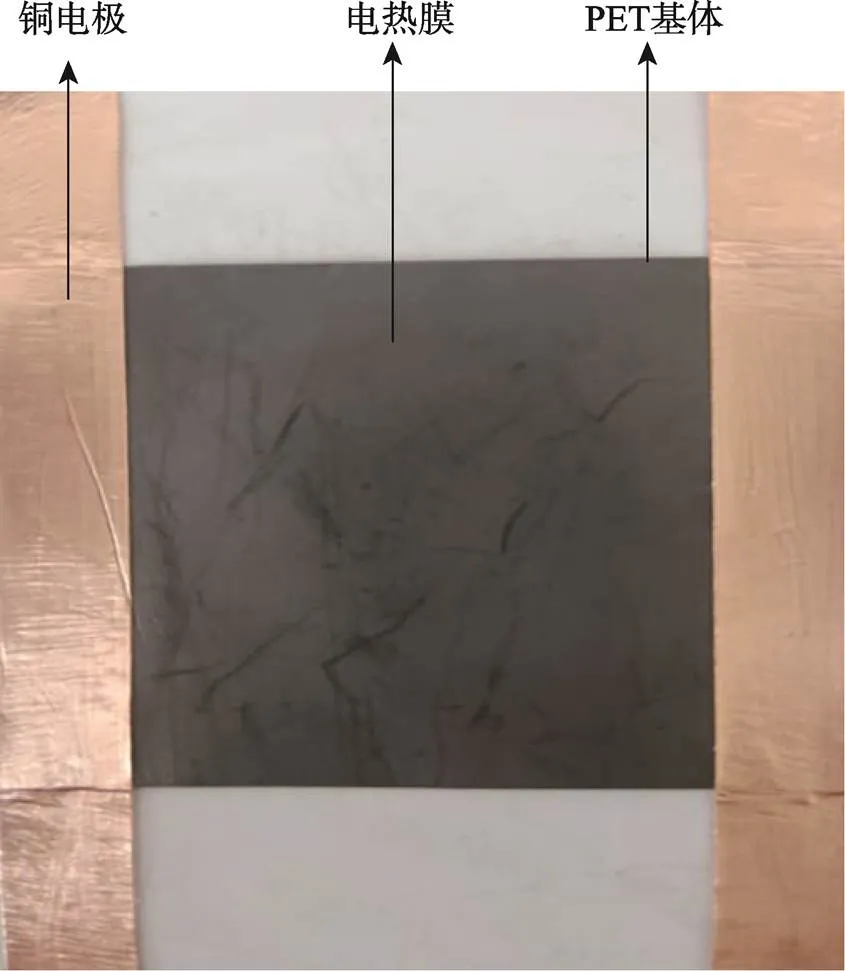

1.3.3 石墨烯复合电热膜制备工艺

前期研究结果表明[15],确定碳系复合电热膜中碳质量分数为2.5%(石墨烯为2.375%,碳纳米管为0.125%),丙烯酸树脂质量分数为5.25%。称取相应质量分数的水性石墨烯分散液、碳纳米管分散液、去离子水及水性丙烯酸树脂加入烧杯中,在1 200 r/min转速下搅拌直至混合均匀,然后放入到真空干燥箱中进行真空处理去除浆料内部气泡。将PET薄膜固定在圆形玻璃皿上,加入不同定量的电热浆料,然后置于真空干燥箱中进行干燥固化处理,待干燥完成后裁剪成尺寸为40 mm×40 mm碳系复合电热膜。再将导电铜胶带通过导电银胶黏贴在膜两端作为电极,样品如图1所示。

图1 电热膜试样

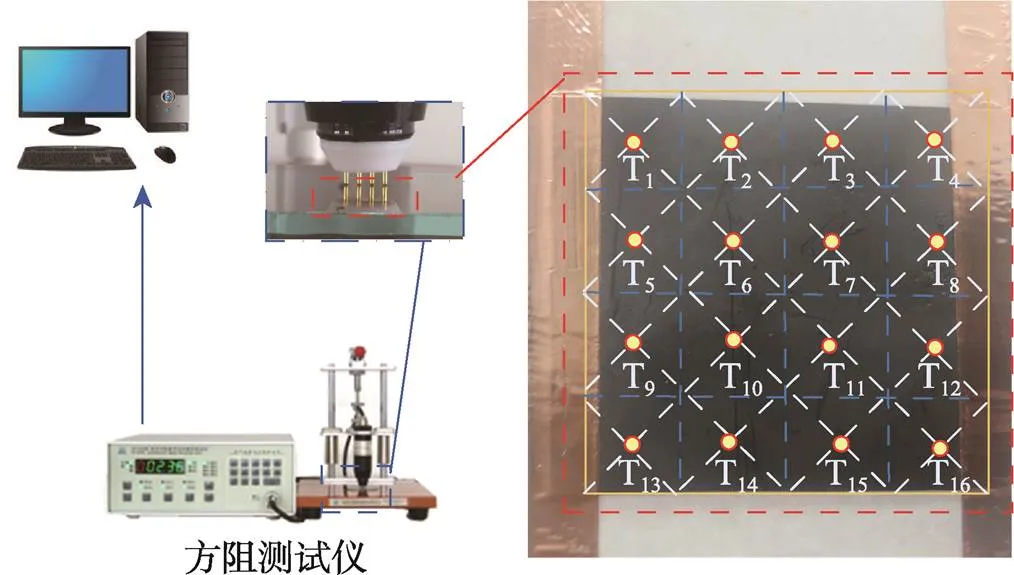

1.4 电热膜体积电阻率的测试

利用多功能数字式四探针测试仪对电热膜进行方阻测试,利用涂膜测厚仪对电热膜进行厚度测试。取电热膜上不同的16个点进行测试,结果取平均值。=·,其中,为电热膜试样的体积电阻率,Ω·mm;为电热膜试样的方阻,Ω;为电热膜试样的厚度,mm。测试点位如图2所示。

图2 电热膜方阻测试示意图

2 结果与讨论

2.1 工艺参数对石墨烯电热膜导电性能的影响

2.1.1 不同定量浆料对复合电热膜导电性能的影响

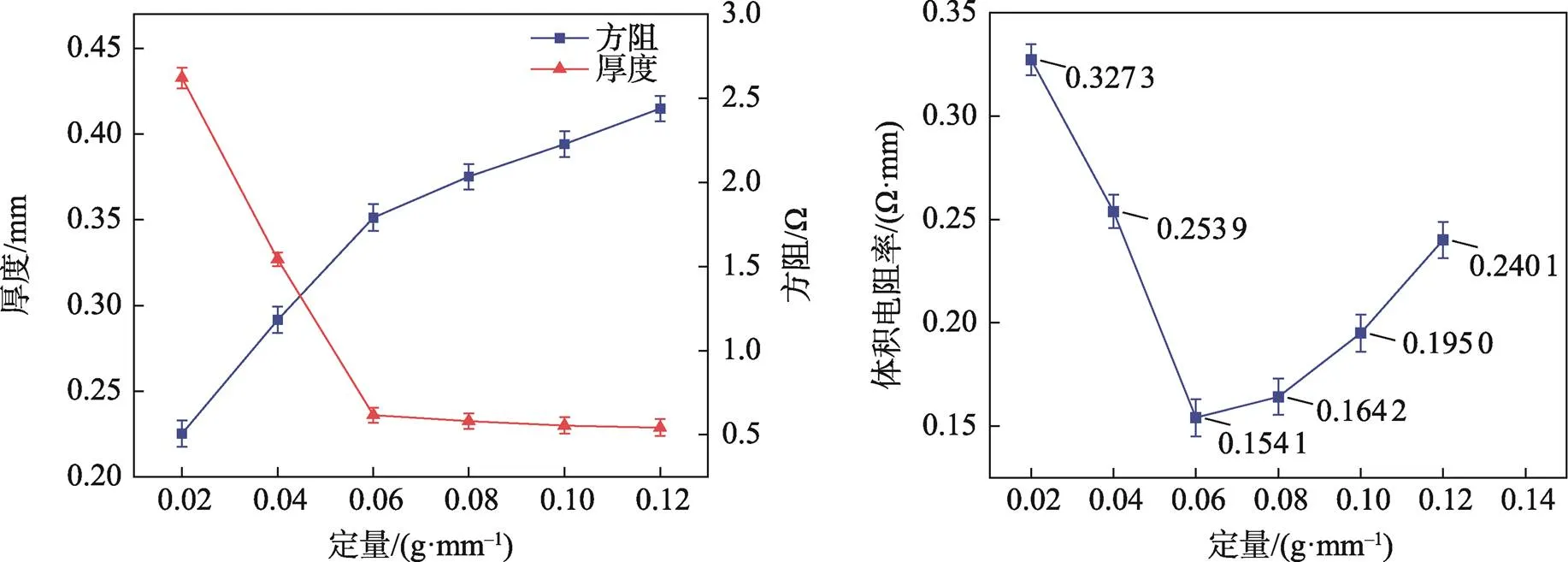

不同定量浆料对电热膜方阻、厚度和体积电阻率的影响如图3所示。不同定量对电热膜体积电阻率单因素方差分析如表2所示。

图3 不同定量对电热膜方阻、厚度和体积电阻率的影响

表2 定量对电热膜影响单因素方差分析

Tab.2 Single factor analysis of variance for the effect of weight on electric heating film

由表2可知,<0.01说明定量对电热膜的体积电阻率影响显著,进一步表明了定量作为因素变量的科学性和合理性。

从图3中可得,随着定量的增加,电热膜的方阻呈先降低后趋于稳定的趋势,电热膜的厚度则呈逐渐升高的趋势,电阻率则呈先下降后上升的趋势。这是由以下2个原因造成的。

1)根据渗流理论和隧道效应理论[16-17]填充性碳系电热膜具有导电性,是因为电热膜内部中相互链接形成导电网络,电子通过该网络在电热膜内部移动。当施加的电热涂料定量较少时,导电填料在基体中的平均间距较大,导电粒子无法顺利跃迁,较难形成导电通路,同时电热膜方阻和体积电阻率增大。当电热涂料的定量进一步增加,导电填料的添加量达到某一临界值时,该临界值为渗流阈值,电热涂料内部开始形成导电网络,电热膜的方阻和体积电阻率急剧下降。

2)电热膜定量增加到0.06 g/cm2附近时,涂料内部导电网络基本完全形成,继续增加电热浆料,电热膜的方阻没有发生显著变化,但是电热涂料的增加,电热膜的厚度增加,导致电热膜的体积电阻率逐渐增加。同时,电热涂料的定量越大,需要的固化温度越高或者固化时间较长,造成资源的浪费,因此电热膜的定量选择为0.06 g/cm2较优。

2.1.2 固化温度对石墨烯电热膜导电性能的影响

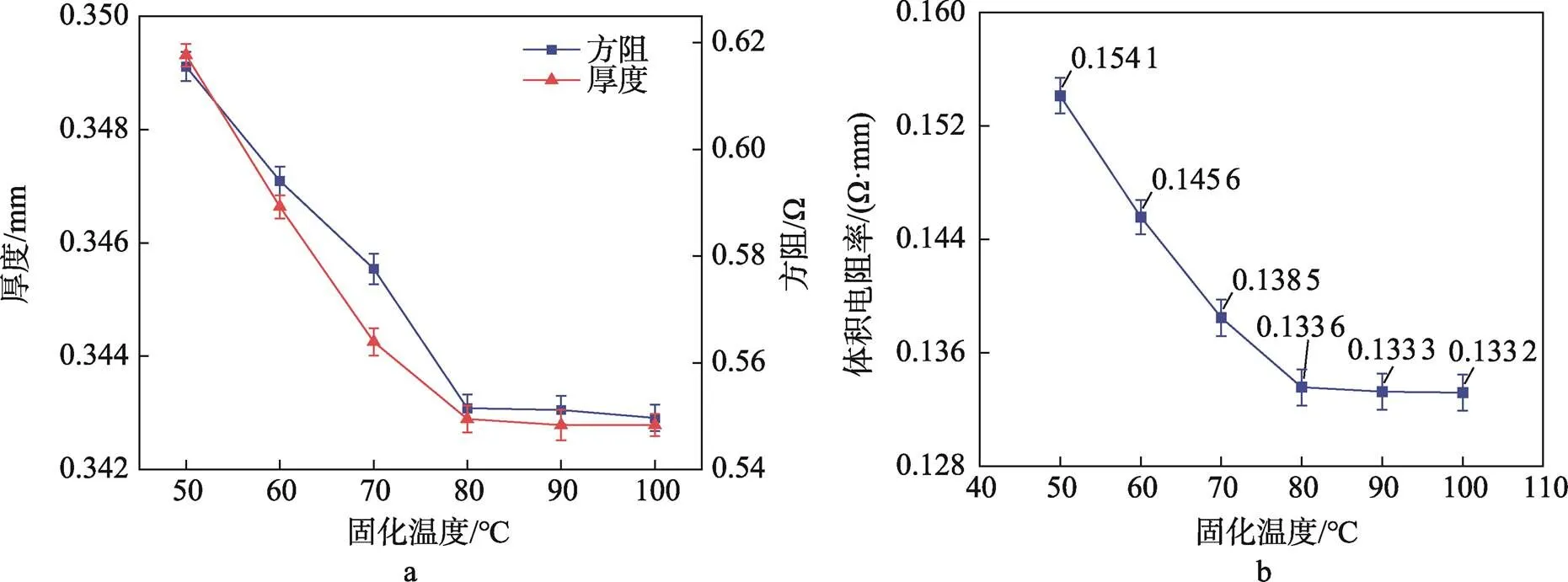

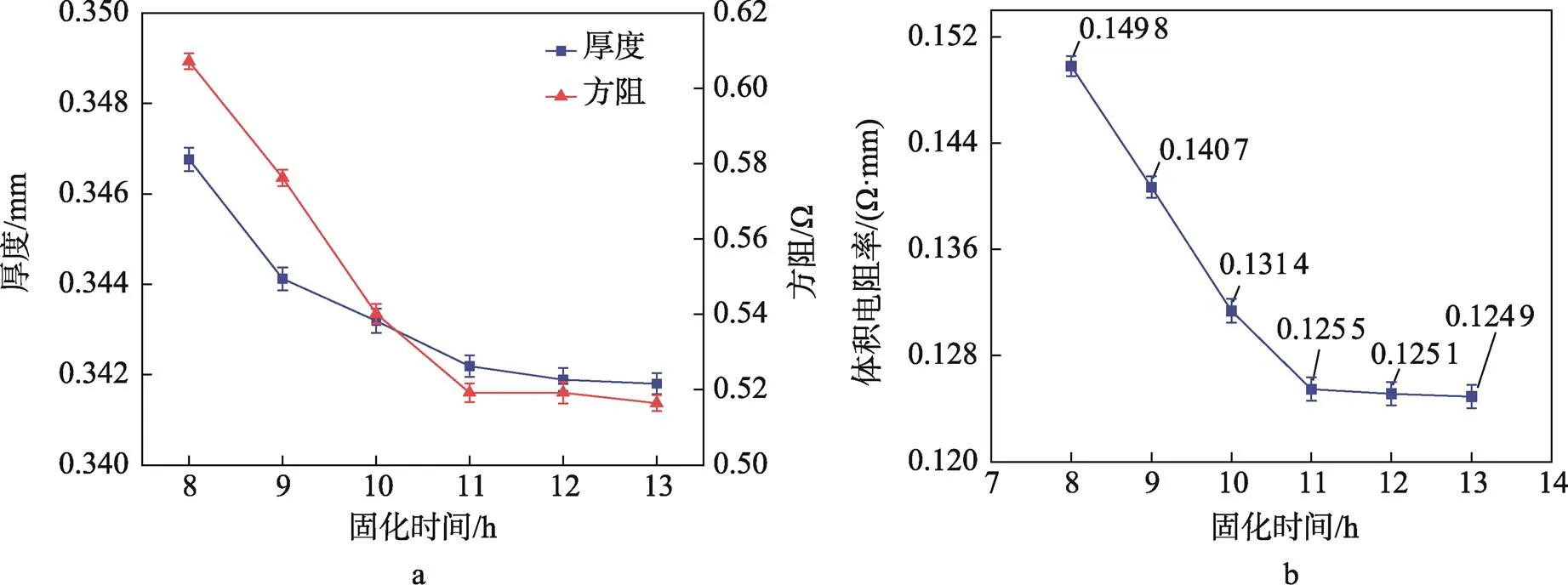

固化温度对电热膜方阻、厚度和体积电阻率的影响如图4所示。固化温度对电热膜体积电阻率单因素方差分析如表3所示。

由表3可知,<0.001,说明固化温度对电热膜的影响极其显著,进一步说明固化温度作为因素变量的科学性和合理性。

图4表明,固化温度从50 ℃增加到80 ℃,电热膜涂层体积电阻率急剧下降,从1.541 4×10−1Ω·mm降至1.335 7×10−1Ω·mm;当固化温度超过80 ℃时,电热涂层体积电阻率基本趋于平稳。这是由以下2个原因造成的。

1)在电热涂料固化前,丙烯酸树脂、石墨烯和碳纳米管各自独立存在,整体上处于绝缘状态;固化时,石墨烯和碳纳米管在重力、挥发产生的收缩力等相互作用力下从孤立状态逐渐接近,并形成隧道效应,从而使固化后电热膜具有导电性。

2)在定量为0.06 g/cm2、固化时间为11 h条件下,温度较低时,电子的运动速度较慢,表面聚集重叠的致密导电层自由电子较少,石墨烯和碳纳米管在树脂内形成的内部网络结构距离较大,无法形成隧道效应,导致电热膜体积电阻率较大。随着温度的增大,热运动加剧,挣脱共价键束缚的自由电子增多,电子越过基体薄层势垒的能力提高,在石墨烯片层内部和边缘产生更多可以自由移动的电子,在树脂内部形成更多内部网络结构和隧道效应,使电热膜体积电阻率逐渐减小。当固化温度升高到80 ℃时,电热膜渗流阈值达到稳定,电热膜体积电阻率趋于平稳。

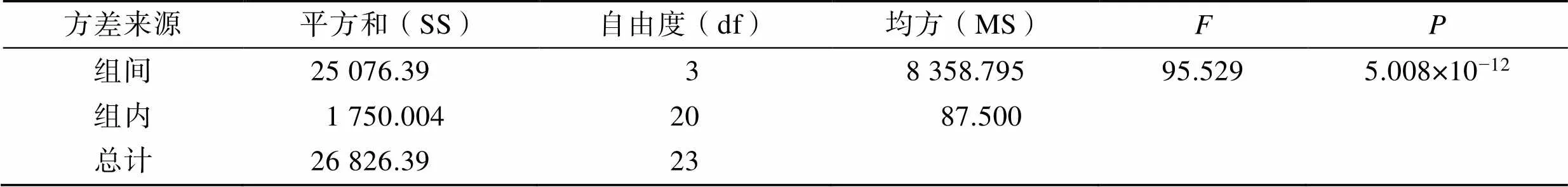

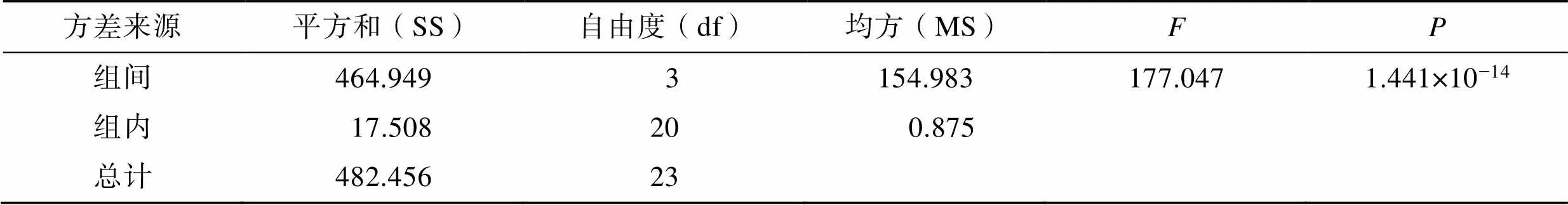

2.1.3 固化时间对复合电热膜导电性能的影响

固化时间对电热膜方阻、厚度和体积电阻率的影响如图5所示。固化时间对电热膜体积电阻率单因素方差分析如表4所示。

图4 固化温度对电热膜方阻、厚度和体积电阻率的影响

表3 固化温度对电热膜影响单因素方差分析

Tab.3 Single factor analysis of variance for the effect of curing temperature on electric heating film

图5 固化时间对电热膜方阻、厚度和体积电阻率的影响

表4 固化时间对电热膜影响单因素方差分析

Tab.4 Single factor analysis of variance for the effect of curing time on electric heating film

由表4可知,<0.001,固化时间对电热膜的体积电阻率影响极其显著,说明固化时间作为因素变量的科学性和合理性。

由图5可知,固化时间增加,电热膜的方阻、厚度及体积电阻率呈现逐渐下降的趋势,并在一定时间后保持稳定。这是因为固化时间较短时,电热涂料中丙烯酸树脂不能完全固化,溶剂挥发不充分,导电粒子之间距离较大,石墨烯和碳纳米管不能直接接触,形成的导电网络通路也较少,电热膜的体积电阻率较大;随着固化时间增加,溶剂逐渐挥发,电热膜中导电粒子浓度增大,间隙变小,甚至相互接触形成导电通路。在11 h后丙烯酸树脂固化收缩基本达到最大程度,电热涂料的渗流阈值达到最小值,形成的导电网络通路最多,电热膜导电性最好。所以固化时间过长,电热膜的体积电阻率变化不大,且耗能大,无意义,电热膜的固化时间保持在11 h左右较为合理。

2.2 石墨烯电热膜制备工艺的响应面法优化

2.2.1 响应面试验设计

根据BBD试验优化原理,以体积电阻率为响应值,进行三因素三水平响应面试验,其试验设计及结果见表5。

2.2.2 响应面回归模型

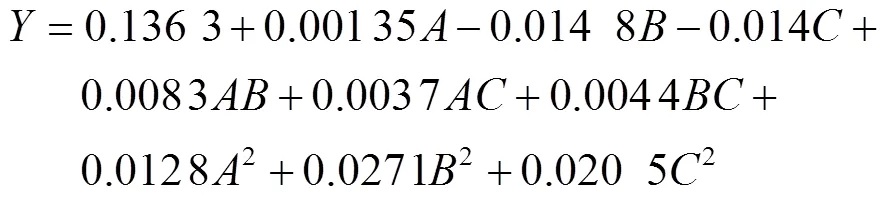

应用Design Expert13进行多元回归拟合分析,可得体积电阻率对定量()、固化温度()和固化时间()三因素的二次多项回归模型如式(1)所示。

表5 响应面分析实验设计与结果

Tab.5 Response surface analysis experiment design and results

式中:、、前系数的大小反映了该因素对体积电阻率的影响大小和方向。

回归模型和各因子偏回归系数显著性的方差分析结果如表6所示。

表6 回归模型方差分析

Tab.6 Regression model analysis of variance

注:*为存在差异(<0.05);**为差异显著(<0.01)。

由表6可知,=18.13,显著性水平=0.000 5<0.01,表明该模型回归效果显著,回归方程决定系数2=0.958 9;调整系数2Adj=0.906 0,说明该模型中的定量、固化温度和固化时间这3个因子与体积电阻率之间的线性关系是显著的;模型变异系数V=5.06%,整个实验过程稳定可靠;模型的失拟项=1.68,显著性水平=0.307 7>0.05,说明该项在模型中不显著,这意味着模型的拟合效果很好,并且有很高的预测准确度。因素、、的概率均小于0.01,说明固化温度和固化时间对体积电阻率影响极其显著,定量对体积电阻率影响较小[18]。

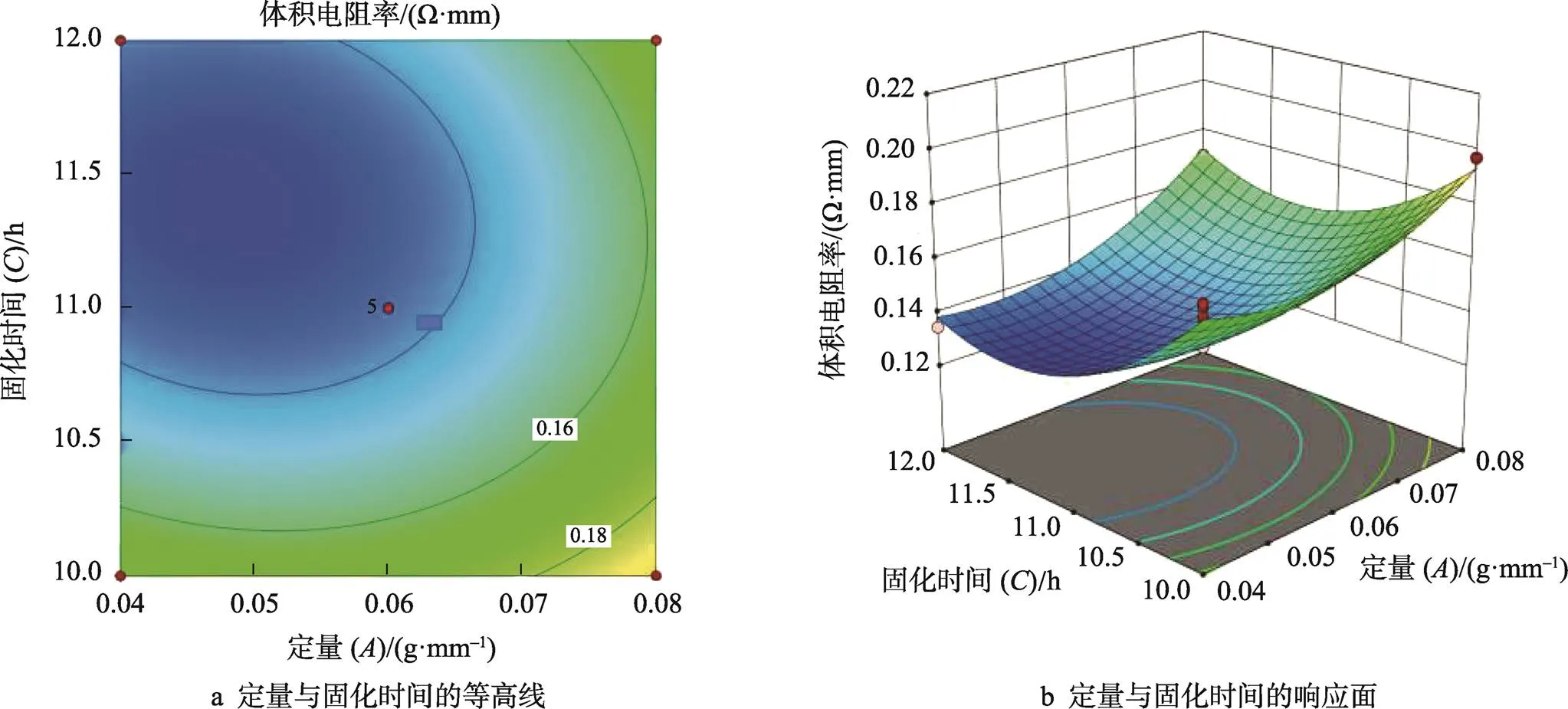

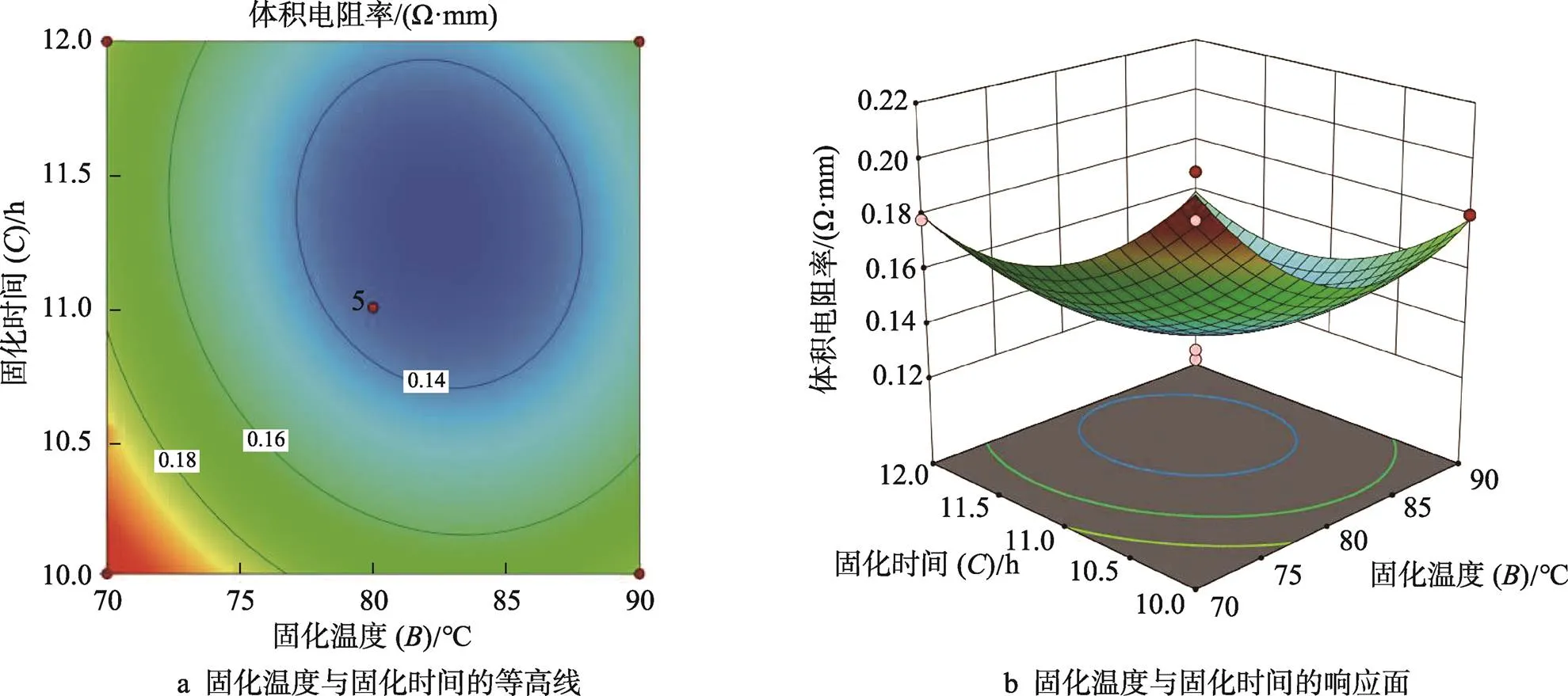

2.2.3 工艺参数交互作用对体积电阻率的影响

基于RSM建立的三维立体响应曲线和等高线图可直观地反映复合电热膜制备固化工艺3个参数之间的交互作用[18]。对数据进行降维分析,观察在其他因素条件不变的情况下2个因素对复合电热膜体积电阻率的影响,所得响应面及其等高线见图6~8。

图6 定量、固化温度对电热膜体积电阻率的交互影响

图7 定量、固化时间对电热膜体积电阻率的交互影响

图8 固化温度、固化时间对电热膜体积电阻率的交互影响

从等高线图6a、7a、8a中可知,、、等高线不密集且趋近于椭圆形,表示定量、固化温度、固化时间的两两交互作用并不显著。从图6~8中可以看出对体积电阻率影响最大的因素是固化温度,固化时间对体积电阻率影响相对较小,影响最小的因素是定量,但其最佳水平也在实验范围内。

通过响应面BBD实验设计法优化确定复合电热膜最佳制备工艺为定量0.057 g/cm2、固化温度为84.12 ℃、固化时间为11.41 h,此条件下电热膜体积电阻率为1.337×10−1Ω·mm。

3 预测模型

3.1 BP神经网络与遗传算法耦合优化设计

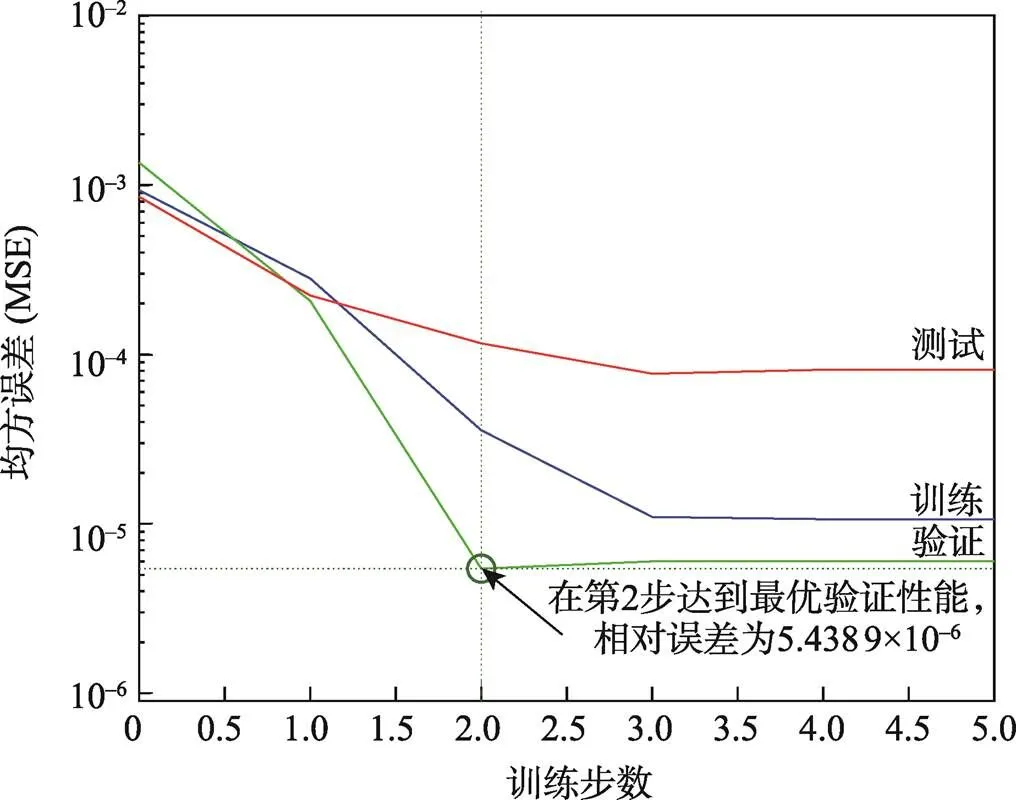

通过MATLAB R2021b软件对BP神经网络进行训练拟合[19]。确定BP神经网络的输入层神经元个数为3;设置隐含层神经元个数为10个,将体积电阻率()设定为输出值,该模型为网络拓扑优化结构3-10-1型BP神经网络。在网络训练前将所数据进行归一化处理,将变化的输入/输出数据集训练BP神经网络。将遗传算法与神经网络结合以寻求碳系复合电热膜制备固化工艺最佳的因素组合,利用适应度函数对个体进行选择处理,进而评估不同个体解[20]。本研究的遗传算法通过建立的神经网络模型为遗传算法的适应度函数。

3.2 BP神经网络分析

3.2.1 BP神经网络模型建立与训练

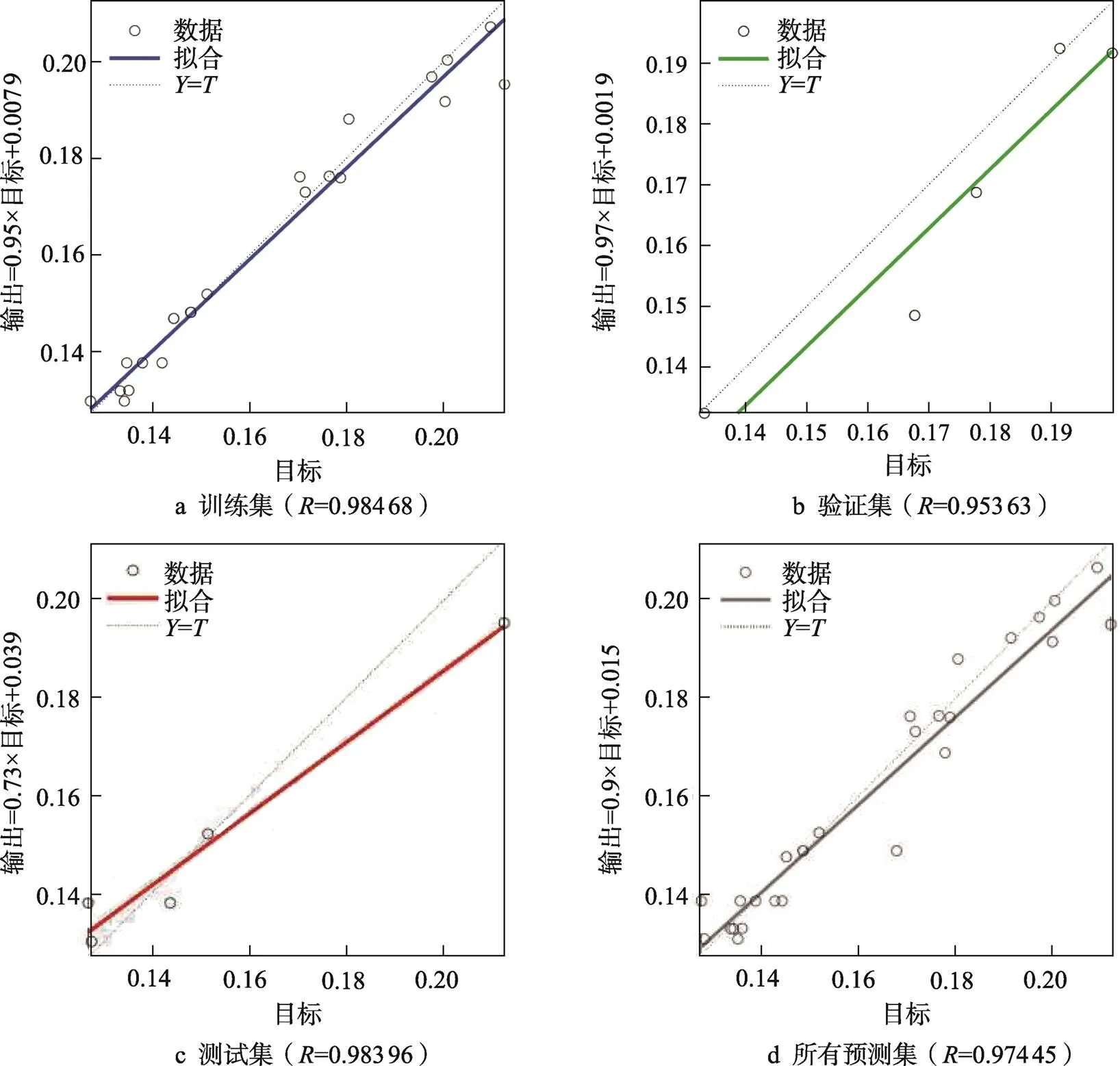

图9为训练过程中均方误差(MSE)随训练步数呈逐渐下降趋势,MSE值越小,表示建立的神经网络模型在拟合实验数据时具有更高的精确度[21]。由图13可知,随着训练步数增加,均方误差(MSE)会持续下降并趋近于误差的最优值。验证曲线增加之前,测试曲线没有显著增加,说明在验证阶段,模型的性能没有出现明显下降,没有发生过度训练的情况[22]。

图9 神经网络的误差下降曲线

图10中所示,神经网络模型在训练集、测试集和整体数据集上的相关系数均大于0.95,表明神经网络模型不存在欠拟合状态;测试>验证,说明神经网络不存在过拟合状态;即模型能够在未见过的测试数据上取得较好的预测结果。在当前参数设定下,模型的随机验证性优良。神经网络模型在对输入端的因素变量(定量、固化温度和固化时间)与输出端(体积电阻率)之间的映射关系进行模拟时具有较强的准确性和解释能力。

3.2.2 神经网络泛化能力的验证

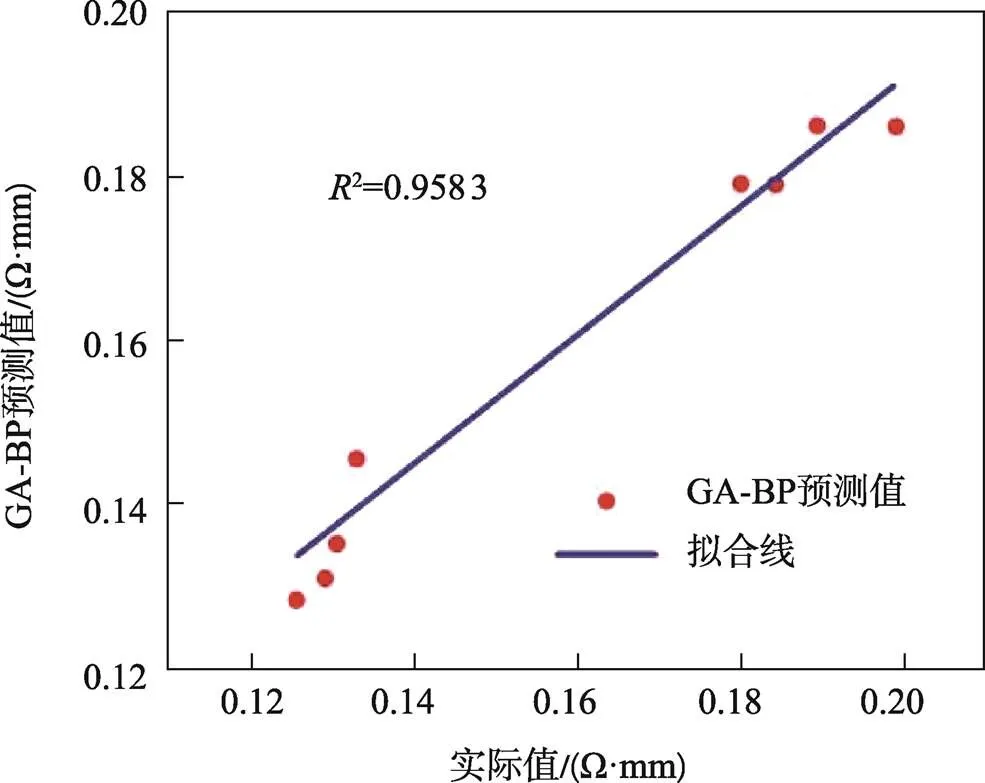

对不在其训练范围内的数据进行准确预测是BP神经网络模型的泛化能力[23]。图11表示实际值与FA-BP神经网络预测值的拟合结果,决定系数2表示相应模型结果的拟合程度。

由图11可知,2为0.958 3,说明本预测模型可在95.83%的精度对实际值进行预测。模型的预测能力达到了预期的要求,可以作为遗传算法的目标函数进行预测。

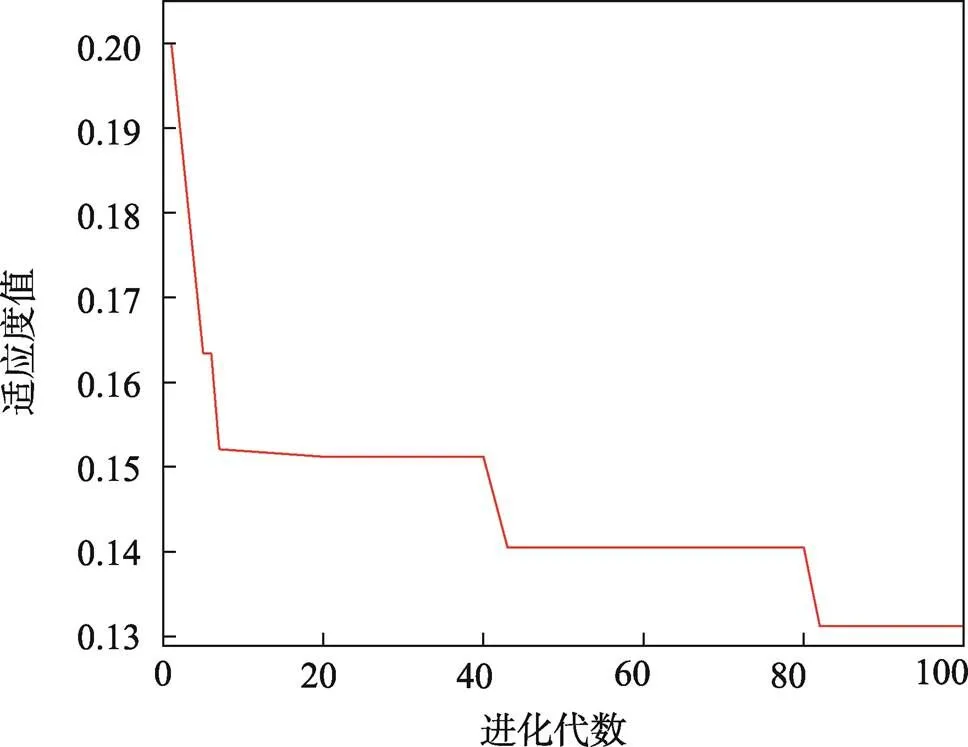

3.2.3 遗传算法寻优

遗传算法可以优化复合电热膜固化工艺[24]。图13为复合电热膜的体积电阻率随进化代数的变化而改变的趋势曲线。

图10 BP神经网络模拟结果

图11 实际值和GA-BP预测值拟合图

在遗传算法(GA)的优化过程中,初始阶段群体搜索特性的作用是明显的。在选择操作中,被选择的个体的体积电阻率急剧下降,这意味着选择操作有助于选择具有较优体积电阻率的个体。然后,通过再次进行选择操作,被选择的个体的体积电阻率产生小范围的正向改变,逐步靠近目标值。由图12可知,经过大约70次迭代,曲线收敛于12附近,这表明群体的体积电阻率逐渐接近最优解。当GA进化代数增加到100代时,GA停止选择操作,并得出具有最小体积电阻率的个体。最终的优化结果:定量为0.056 g/cm²、固化温度为85.71 ℃、固化时间为11.13 h。

图12 遗传算法的适应度曲线

3.3 验证试验

根据BBD响应面法和BP神经网络结合遗传算法对电热膜固化工艺参数进行优化的结果进行试验验证,试验结果如表7所示。响应面模型和GA-BP神经网络的预测结果相对误差均小于5%,在合理范围内[25],但是GA-BP模型比RSM模型的相对误差更小,表明其模型具有更高的精确度和应用性。

表7 RSM模型和GA-BP模型优化结果比较

Tab.7 Comparison of optimization results between RSM model and GA-BP model

4 结语

1)由单因素试验可知,复合电热膜定量为0.06 g/cm2,固化温度为80 ℃,固化时间为11 h时,电热膜体积电阻率趋于最佳状态。

2)Box-Behnken(BB)响应面法优化复合电热膜最佳制备工艺为定量0.057 g/cm2、固化温度84.12 ℃、固化时间11.41 h,此条件下电热膜体积电阻率为1.337×10−1Ω·mm。

3)MATLAB R2021b平台建立的神经网络模型具有很好的泛化能力,能够预测不在训练集内的数据集的输出值,2=0.958 3表明该模型能够很好地拟合实验数据。

4)RSM和GA-BP神经网络的模型优化结果相比较,GA-BP预测模型相对误差小,因此得出复合电热膜的最优固化工艺:定量为0.056 g/cm2、固化温度为85.71 ℃、固化时间为11.13 h。

[1] 刘亢, 宁树正, 张建强, 等. 我国煤炭资源“九宫”分区经济及生态特征研究[J]. 中国煤炭地质, 2021, 33(S1): 1-6.

LIU K, NING S Z, ZHANG J Q, et al. Study on Coal Resources“Tick-Tack-Toe Grid” Compartmentalized Economy and Ecological Features in China[J]. Coal Geology of China, 2021, 33(S1): 1-6.

[2] FANG S, WANG R, NI H S, et al. A Review of Flexible Electric Heating Element and Electric Heating Garments[J]. Journal of Industrial Textiles, 2020, 51: 101-136.

[3] LI C, XU Y T, ZHAO B, et al. Flexible Graphene Electrothermal Films Made from Electrochemically Exfoliated Graphite[J]. Journal of Materials Science, 2016, 51(2): 1043-1051.

[4] J J B, LIM S C, HAN G, et al. Heat Dissipation of Transparent Graphene Defoggers[J]. Advanced Functional Materials, 2012, 22(22): 4819-4826.

[5] KIM B J, HAN S H, PARK J S. Properties of CNTS Coated by PEDOT: PSS Films via Spin-Coating and Electrophoretic Deposition Methods for Flexible Transparent Electrodes[J]. Surface and Coatings Technology, 2015, 271: 22-26.

[6] 梁善庆, 陶鑫, 李善明, 等. 碳系木质电热复合材料制备及耐老化研究进展[J]. 复合材料学报, 2022, 39(4): 1469-1485.

LIANG S Q, TAO X, LI S M, et al. Research Progress on Preparation and Aging Resistance of Carbon-Based Wood Electrothermal Composites[J]. Acta Materiae Compositae Sinica, 2022, 39(4): 1469-1485.

[7] 张佳培. 基于石墨烯电热膜的直升机旋翼防除冰系统设计[D]. 武汉: 华中科技大学, 2021.

ZHANG J P. Design of Helicopter Rotor Anti-Icing System Based on Graphene Electrothermal Film[D]. Wuhan: Huazhong University of Science and Technology, 2021.

[8] 张阿真. 柔性可穿戴加热织物的制备与热性能研究[D]. 天津: 天津工业大学, 2019.

ZHANG A Z. Preparation and Thermal Properties of Flexible Wearable Heating Fabric[D]. Tianjin: Tianjin Polytechnic University, 2019.

[9] 陈文浩, 徐坤, 危遥义. 石墨烯导电粉末涂料的制备与研究[J]. 涂料工业, 2018, 48(10): 1-4.

CHEN W H, XU K, WEI Y Y. Preparation and Properties of Graphene-Based Conductive Powder Coatings[J]. Paint & Coatings Industry, 2018, 48(10): 1-4.

[10] 黄坤, 曾宪光, 裴嵩峰, 等. 低压高效石墨烯复合涂料的电热性能研究[J]. 涂料工业, 2016, 46(4): 13-17.

HUANG K, ZENG X G, PEI S F, et al. Research on Low Voltage High Electric Heating Performance of Graphene Composite Coatings[J]. Paint & Coatings Industry, 2016, 46(4): 13-17.

[11] SZYMON K, KRZYSZTOF K, TADEUSZ S. Hybrid Carbon Nanotubes/Graphene Modified Acrylic Coats[J]. Progress in Organic Coatings, 2015, 85: 1-7.

[12] XIONG Y, HU J, NIE X, et al. One-Step Firing of Carbon Fiber and Ceramic Precursors for High Performance Electro-Thermal Composite: Influence of Graphene Coating[J]. Materials & Design, 2020, 191(6): 108633.

[13] 靳露. 基于碳系材料的水性上光机干燥设备关键技术研究[D]. 北京: 北京印刷学院, 2022.

JIN L. Research on Key Technologies of Water-Borne Glazing Machine Drying Equipment Based on Carbon Series Materials[D]. Beijing: Beijing Institute of Graphic Communication, 2022.

[14] 耿家钰. 碳系电热涂料的制备工艺及性能研究[D]. 哈尔滨: 哈尔滨工程大学, 2017.

GENG J Y. Study on Preparation Technology and Properties of Carbon-Based Electrothermal Coatings[D]. Harbin: Harbin Engineering University, 2017.

[15] 张子浩, 杨春梅, 曲文, 等. 复合碳系导电油墨的制备及性能研究[J]. 包装工程, 2023, 44(7): 22-29.

ZHANG Z H, YANG C M, QU W, et al. Preparation and Properties of Composite Carbon-Based Conductive Ink[J]. Packaging Engineering, 2023, 44(7): 22-29.

[16] SUN M Q, LI Z, MAO Q, et al. Study on the Hole Conduction Phenomenon in Carbon Fiber-Reinforced Concrete[J]. Cement and Concrete Research, 1998, 28(4): 549-554.

[17] MIKRAJUDDIN A, SHI F G, CHUNGPAIBOONPATANA S, et al. Onset of Electrical Conduction in Isotropic Conductive Adhesives: A General Theory[J]. Materials Science in Semiconductor Processing, 1999, 2(4): 309-319.

[18] REN W X, CHEN H B. Finite Element Model Updating in Structural Dynamics by Using the Response Surface Method[J]. Engineering Structures, 2010, 32(8): 2455-2465.

[19] 姬云云, 田洪磊, 詹萍, 等. BP神经网络结合遗传算法优化羊肉汤中香辛料的添加量[J]. 中国食品学报, 2021, 21(3): 128-137.

JI Y Y, TIAN H L, ZHAN P, et al. Optimizing of the Amount of Spices in Stewed Mutton Soup Using BP Neural Network and Genetic Algorithm[J]. Journal of Chinese Institute of Food Science and Technology, 2021, 21(3): 128-137.

[20] 郭玥, 李潇雯. 基于遗传算法的码垛机器人路径规划应用[J]. 包装工程, 2019, 40(21): 167-172.

GUO Y, LI X W. Path Planning Application of Palletizing Robot Based on Genetic Algorithms[J]. Packaging Engineering, 2019, 40(21): 167-172.

[21] 陈淑鑫, 李精宇, 张宏斌, 等. 基于BP神经网络的个性化多功能茶几设计研究[J]. 包装工程, 2022, 43(18): 247-254.

CHEN S X, LI J Y, ZHANG H B, et al. Personalized Multifunctional Tea Table Design Based on BP Neural Network[J]. Packaging Engineering, 2022, 43(18): 247-254.

[22] 张彦粉, 魏华, 葛纪者, 等. 基于遗传算法优化BP神经网络的可食用油墨粘度的预测[J]. 包装工程, 2021, 42(19): 49-54.

ZHANG Y F, WEI H, GE J Z, et al. Prediction of the Viscosity of Edible Ink Based on BP Neural Network Optimized with Genetic Algorithm[J]. Packaging Engineering, 2021, 42(19): 49-54.

[23] CHAKRABORTY R, SAHU H. Intensification of Biodiesel Production from Waste Goat Tallow Using Infrared Radiation: Process Evaluation through Response Surface Methodology and Artificial Neural Network[J]. Applied Energy, 2014, 114: 827-836.

[24] 刘真, 于海琦, 田全慧. GA-BP神经网络结合子空间划分的打印机光谱预测模型[J]. 包装工程, 2015, 36(21): 133-136.

LIU Z, YU H Q, TIAN Q H. A Spectral Prediction Model of Printer Based on GA-BP Neural Network and Subspace Partition[J]. Packaging Engineering, 2015, 36(21): 133-136.

[25] 刘洁, 周典卓, 李燕, 等. 基于目标像素变化的柚果单目测距算法[J]. 农业工程学报, 2021, 37(19): 183-191.

LIU J, ZHOU D Z, LI Y, et al. Monocular Distance Measurement Algorithm for Pomelo Fruit Based on Target Pixels Change[J]. Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(19): 183-191.

Process Optimization and Prediction Model for the Preparation of Graphene/Carbon Nanotube Composite Electric Heating Film

YANG Chunmei, SUN Guoyu, TIAN Xinchi, QU Wen, ZHANG Zihao, ZHANG Jiawei*

(College of Mechanical and Electrical Engineering, Northeast Forestry University, Harbin 150040, China)

The work aims to optimize the curing process of graphene/carbon nanotube composite electric heating film by response surface method and neural network genetic algorithm and compare the optimization results of the two methods, so as to provide the optimal process parameters for preparing the composite electric heating film. The effects of slurry weight, curing temperature and curing time on the volume resistivity of composite electric heating film were discussed through single factor experiments. On this basis, the BB test design was carried out, and the response surface method (RSM) and BP neural network were analyzed and optimized based on the BB test results. The single factor experiment results showed that with the increase of the weight of the electric heating film, the volume resistance firstly decreased and then increased. With the increase of the curing temperature or the curing time, the volume resistance gradually decreased until it became stable. Experimental verification was conducted on the optimal curing process obtained by optimized BB response surface method and GA-BP genetic neural network method. The relative error of the optimized GA-BP genetic neural network model was relatively small at 1.06%, so the optimal curing process parameters were weight of 0.056 g/cm2, curing temperature of 85.71 ℃ and curing time of 11.13 h. The research results had a reference value for the preparation process of graphene/carbon nanotube composite electric heating film. The response surface analysis of variance shows that the three factors of weight, curing temperature, and curing time have significant linear and square effects on the volume resistivity. BP neural network prediction model has good accuracy and can be used to predict the volume resistivity of graphene/carbon nanotube composite electric heating film.

graphene; carbon nanotubes; preparation of composite electric heating film; process optimization

TB34;TB43

A

1001-3563(2024)01-0091-10

10.19554/j.cnki.1001-3563.2024.01.011

2020-07-20

黑龙江省自然基金重点项目(ZD2021E001);国家重点研发计划(2021YFD220060404)