城轨同层大跨度双层钢桁梁拱桥施工技术研究

王生涛 (安徽省公路桥梁工程有限公司,安徽 合肥 230001)

0 引言

随着我国经济的快速发展和城市立体景观发展的需要,修建跨江桥梁选用钢桁架拱桥被广泛应用,钢桁架拱桥跨越能力强、承压能力高和外形刚健稳固,大跨度的钢桁架拱桥在我国交通建设中也得到了更快的发展[1-3]。传统的钢桁架施工方法为采用汽车吊吊装施工,汽车吊起吊作业半径大,市政工程交叉作业多、施工空间有限,采用汽车吊难以满足大结构钢桁架桥梁的吊装施工要求。传统的桁架桥施工顺序为由两端拱脚向跨中合拢[4-5],由于拱脚位于承台上,采用此施工方法施工时受到承台工期影响较大,也不能发挥龙门吊的使用效率。

1 工程概况

繁华大道跨引江济淮桥梁及接线工程项目位于合肥市肥西县,项目全长1.577km。其中跨江淮运河主桥为双层钢桁梁拱桥,主跨153m,高44m,桁架高11.9m,矢跨比1:4.99。上层桥市政与轨道合建,双向4 车道,轨道桥梁与市政桥梁对孔布置,轨道交通走行道路中间,市政桥分两幅于轨道交通两侧布置。

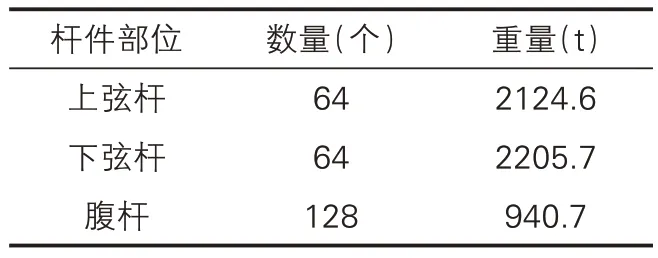

钢桁架分为上弦杆、下弦杆、腹杆三个部分。上弦杆采用上翼缘板带伸出肢的箱型截面,边桁内高1400mm,内高1000mm,板厚24~44mm。中桁内高1650mm,内宽1000mm,板厚24~44mm。上弦杆上翼缘熔透焊接,其余三面高强螺栓对拼的连接方式。腹杆有箱型腹杆和H 型腹杆两种形式,箱型直腹杆横截面内高1000mm,内宽1000mm,板厚32mm,四面均栓接。H型腹板横截面内高1000mm,内宽700mm,板厚28~32mm。斜腹杆与主桁节点采用内插式高强螺栓连接。

表1 钢桁架数量统计表

图1 主桥整体布置图

图2 主桥横断面示意图

2 双层钢桁梁拱桥施工

2.1 施工工艺流程

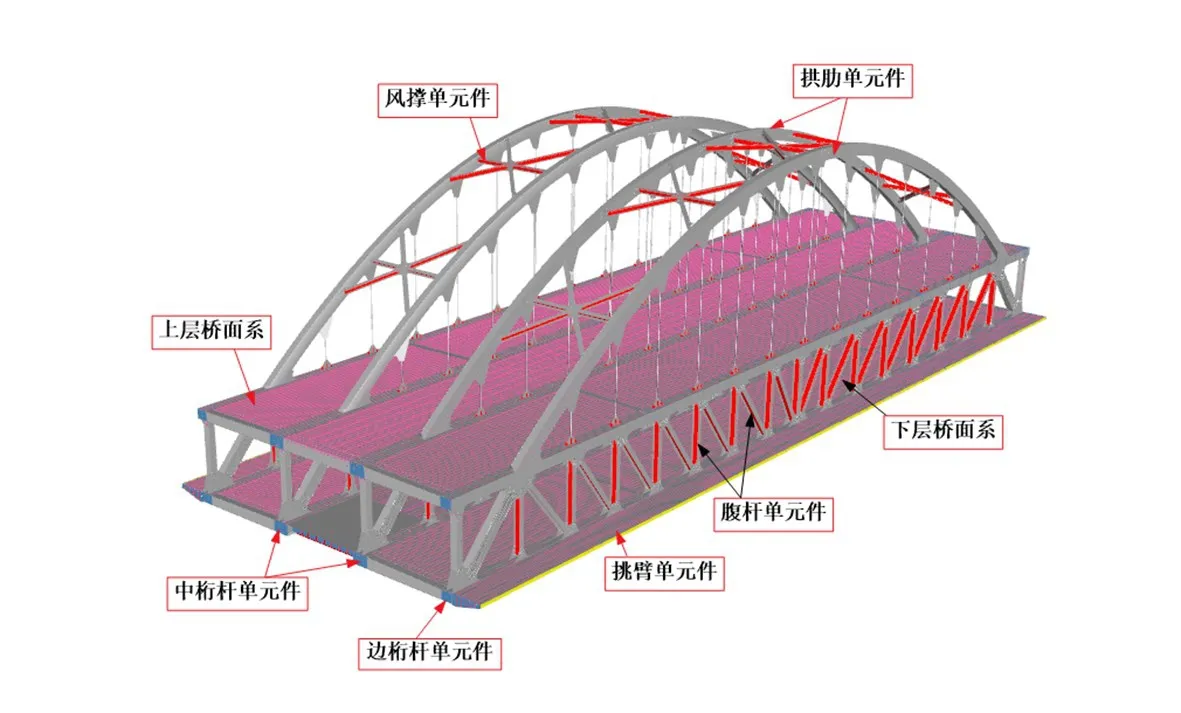

双层钢桁架拱桥分为钢桁架、桥面系、拱肋三个部分,主桥钢桁架共有4组,2组中桁和2组边桁。桥梁总体施工顺序为支架搭设→龙门吊安装→中桁下弦杆安装→边桁下弦杆安装→中桁腹杆安装→边桁腹杆安装→中桁上弦杆安装→边桁上弦杆安装→下层市政桥面系安装→上层市政桥面系安装→管道桥面系安装→轨道桥面系安装→人行桥面系安装→拱肋支架搭设→拱肋安装→吊索安装→吊索第一次张拉→支架拆除→沥青摊铺及附属→吊索第二次张拉。

2.2 钢桁架加工

采用REVIT 软件对钢桁架结构进行精确建模,钢材的下料及加工严格按照BIM 图纸进行,根据构建大小设置加工余量,保证了钢结构加工及试拼装的准确,减少返工概率。

钢杆件中的上、下弦杆、腹杆,均采取单个杆件在专用胎架上制造工艺。上、下弦杆件采用后孔法划线钻孔,工字型腹杆孔群试拼装配钻,箱型腹杆孔群杆件制造完划线钻孔,拼接板均采用先孔法钻孔。杆件制造完成后,单个桁面按轮次进行试拼装,在试拼装工序完成杆件部分孔群的配钻。杆件平面全桥试拼装,试拼装合格后进行涂装、发运。厂内加工过程如下。

零部件检查。检查零件的编号、外形尺寸、对角线、坡口等。

顶板上胎定位。顶板单元件上组装平台,将端头与平台上的端头靠模靠齐,纵向基准线对线合格后,在靠模四周的平台上点焊模板进行限位。

横隔板定位。对线组装隔板,控制横隔板两侧与竖板结构组装线的位置,以控制横隔板与竖板的组装间隙。

竖板定位。根据施工图将竖板对线组装。

另一侧竖板定位及安装箱内散装加劲。竖板定位后,装配另一侧竖板,然后安装吊点隔板处的散装加劲。

箱内整体焊接。按《焊接工艺规程》《焊接作业指导书》中的焊接要求,在弦杆组装平台胎架上进行焊接。

箱内手工除锈做油漆。底板组装前,应按要求清除箱内杂物、手工除锈做油漆,然后报监理确认。

底板组装。以节点板端为基准,将杆件底板与靠模端头对齐。

图3 双层钢桁梁拱桥施工工艺

多次翻身焊接。按《焊接工艺规程》《焊接作业指导书》中的焊接要求进行焊接。杆件底板棱角焊缝施焊前,应在节点板间放置控制焊接变形的支撑工装。

图4 钢桁架厂内焊接

翻身装焊吊耳及加劲。组装吊杆吊耳及加劲。

杆件矫正。火焰矫正温度控制在600℃~800℃,严禁过烧、直接锤击和水冷。

杆件成型后底板画线钻孔。底板钢针划钻孔线,进行钻孔,钻孔要求详见《钻孔工艺规程》。

竖板钻孔。将杆件翻身,竖板钢针划钻孔线,进行钻孔,钻孔要求详见《钻孔工艺规程》。

另一侧竖板划线钻孔。参照上步骤,依次划线钻孔。

安装横梁腹板接头板。待钻孔完成后安装横梁腹板接头板。

安装横梁底板接头板。横梁腹板接头板安装完成后,安装横梁底板接头板。

整体焊接。按《焊接工艺规程》《焊接作业指导书》中的焊接要求,在平台胎架上进行焊接。

杆件矫正。火焰矫正温度控制在600℃~800℃,严禁过烧、直接锤击和水冷。

翻身装焊附件。翻身装焊附件,标记标识。

2.3 厂内预拼装

按轮次进行单片桁架的试拼装(单个桁面分四个轮次),在试拼装工序完成杆件部分孔群的配钻。所有杆件平面全桥试拼装,试拼装合格后进行涂装、发运。

图5 厂内试拼装总图

2.4 现场安装

2.4.1 钢管支架搭设

单个支墩主要由φ630mm×10mm钢管、H600×300H型钢连接而成的立体钢支墩,支墩高度2~3m。支墩顶部设置φ377mm×8mm 调节钢管。同时,每套临时支墩双拼H 型钢上设置25t 液压千斤顶,可对箱梁高度进行调整。跨中位置支架,增加一根钢管,设置成固定支架,吊装后进行焊接锁定。

图6 钢管支架设计图

2.4.2 桁架吊装

根据该工程特性,利用现有资源及构件重量和吊装位置最不利情况,左右幅钢桁架部分采用两台125t 龙门吊安装。待左右幅钢桁架安装完成后,拆除龙门吊,采用180t 汽车吊吊装左右幅桁架之间上下层桥面系。桁架部分安装完成后,180t 汽车吊上桥,安装拱肋及风撑。

采用从内侧向外侧的安装方法,主桥横梁由内侧向外侧安装时,需先安装中桁架承重支架,当中桁架吊装完成2~3 个节段后,方可进行对应边桁架及下层桥面系的安装。当边桁架的安装完成2~3 个节段后,再进行腹杆、上桁架和上层桥面系的安装。

主桥钢桁架采用支架法施工,跨中支架利用引江济淮河道暂未开挖的时机,在现有繁华大道路面上搭设钢管桩支架,先施做跨中SEK支架及支架基础,支架由跨中向两端逐段安装,支架完成2~3 个单元后,可进行下桁架单元安装,下桁架安装2~3 个节段后再进行腹杆和上桁架及桥面系安装,支架与桁架单元依次安装直至两端合拢,两端合拢且完成市政桥面系安装后,再进行拱肋支架安装。

图7 钢桁架吊装

2.4.3 钢桁架栓接

高强螺栓摩擦面按《铁路钢桥栓接面抗滑移系数试验方法》(TB 2137-1990)要求进行试验,试验采用两栓连接形式进行。M24、M30 的螺栓各做3批试件,每批3 组,试件与产品在同批制作,采用同一摩擦面处理工艺,厂内涂装后每批试件各试验一组,剩余的每批2组试件与产品在同一条件下存放、运输,在安装前进行试验。

2.4.4 桥面系安装

市政桥面系采用125t 龙门吊安装,待钢桁架安装并完成线型调整后,即可安装对应市政桥面系,安装顺序为由跨中向两端安装。管线桥面系及轨道桥面系采用汽车吊吊装,管线桥面系采用50t汽车吊安装,待管线桥面系安装完成后再进行轨道桥面系安装,轨道桥面系采用1台150t汽车吊同时安装轨道桥面系桥面板。

2.4.5 拱肋安装

桁架部分安装完成后,汽车吊上桥,安装拱肋及风撑,由“拱脚向中间”吊装。拱肋及风撑采用汽车吊上桥进行安装,在已完成桥面系上搭设钢管桩支架,钢管桩支架采用MIDAS CIVIL 软件进行验算,符合安全规范设计要求。箱型拱肋采用内部栓接、外部焊接形式连接,先栓接拱内加劲肋,再焊接拱肋对接焊缝。

2.4.6 吊索张拉

拱肋安装至跨中合拢段时开始吊杆的安装,吊杆采用汽车吊上桥吊装,吊杆张拉要求横桥向和纵桥向同时4 组吊杆,即每次同时张拉4 根吊杆。保证左右拱肋及箱梁同步均匀受力。

按吊杆参数表的张拉要求,本桥吊杆分为两次张拉,第一次张拉是在先梁后拱后安装吊杆的安装张拉,张拉力按施工设计图纸吊杆参数表提供的数据与现场监控指令进行张拉。第二次在桥面防水层、人行道、线路设备等桥面系二期恒载完成后,进行吊杆最后调索张拉,将吊杆索力调整到成桥设计目标索力值。

在吊杆第二次索力调整张拉过程中,根据施工现场监控指令进行多次调索张拉,以达到吊杆索力目标值。每次调整吊杆力幅度不宜过大,最终使吊杆索力达到设计索力目标值,不至于桥面荷载瞬间转换引起钢拱和桥面箱梁的变形。

图8 基于BIM模型的监测检测一体化系统

2.4.7 钢桁架桥安装精度控制①BIM技术提高加工精度

采用REVIT 软件进行建模及模型组装模拟,提高钢结构加工精度,模型精度达LOD400,用BIM 对杆件进行分类编号,利用REVIT 导出钢板下料图纸,采用等离子数控切割机进行钢材下料,下料误差在0.5mm以内。

②钢桁架梁安装顺序提高加工精度

横向安装顺序选择。对于钢结构安装变形控制方面,由内侧向外侧安装,可较少产生因施工或温度引起的拼装间隙,横向将56m 主桥划分成2 段独立进行,拼装偶然误差分配到2 个边桁架上,可提高1倍安装精度。

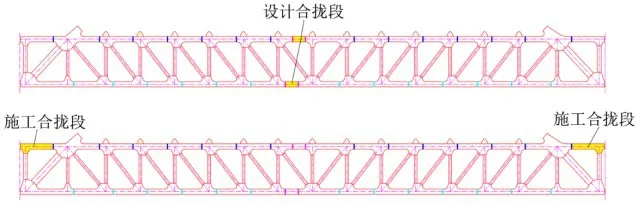

由跨中向拱脚两端安装时,安装过程中的偶然误差被分摊到两端合拢段上,对合拢段的调整量小,两端需要分别做出调整。

图9 合拢部位

图10 钢桁架拱脚处合拢

③杆件安装测量控制

按设计详图的杆件要求进行制作,制作完的构件经检查合格,为保证杆件的制造线形达到设计要求,制造时搭设胎架,纵桥向及横桥向之间必须在工厂胎架进行匹配制造。在出厂前进行预拼装,拼装前按设计的坡度要求进行临时胎架架设,经过专业测量人员复测合格后方可进行预拼装,组装矫正后,经复测合格后对构件进行编号,杆件的上、下中心都必须做好标识,为现场安装提供依据。

每根杆件设置4 个监控点,主桁架监控点在距离每端头500mm 处顶板两侧各设置1 个,拱肋杆件在距离每端头1000mm 处腹板两侧各设置1 个,桥面板在顶板侧布设4个监测点。

2.4.8 钢桁架桥施工阶段监测预警研究

根据监控单位指令设置结构应力、拱轴和主梁变形、吊杆张力等数据监测预警值,在钢桁架上安装各类型传感器及采集仪,实时获取桥梁施工和运营过程中的环境荷载、桥梁特征和桥梁响应等结构相关数据,为施工期结构监测提供理论依据。通过数据分析和处理,评估桥梁的结构安全状态,对桥梁的安全性和可靠性进行评价。对监测数据的变化趋势以及结构状态的演化趋势进行模拟和预测,提前预判施工期结构风险,避免损伤进一步加剧,降低桥梁寿命期的运维成本。

图11 成桥照片

3 结语

以REVIT 软件为建模基础,配合CAD 实现BIM 与工厂数控加工的对接,提高了出图工作效率和图纸文件一致性,能提高构件加工精度。

基于BIM 模型的可视化,对主桥钢结构杆件安装、施工机械布置、现场物资协调等开展全阶段施工模拟,有效解决了施工交通导改、机械材料调配问题,优化施工工艺。

采用纵向由跨中向拱脚安装,横向由内向外安装,先安装钢桁架,再安装市政桥面系,最后安装轨道桥面系,上下层桥呈梯队流水安装,可大量缩短现场吊装工期。

主桥钢桁架梁采用两端合拢的方式,由跨向两拱脚方向安装,降低因温度和施工因素带来的安装误差,将安装误差由一个合拢段分摊至两个合拢段,两端合拢也使得误差的可调整性、杆件安装的可控性增强。