环板加劲管板节点力学性能及失效准则研究*

袁 俊 屈讼昭 王虎长 卫思彤 孙 清

(1.中国电力工程顾问集团西北电力设计院有限公司, 西安 710075; 2.河南城建学院土木与交通工程学院, 河南平顶山 467036; 3.西安交通大学人居环境与建筑工程学院, 西安 710049)

管板节点在强风作用下,加劲板与主管管壁区域会伴随发生局部屈曲[1-3]。文献[4-6]通过对无加劲平面管板节点进行研究发现,在单调荷载作用下,主管管壁与节点板连接的端部发生局部屈曲;为了提高管板节点的承载性能,通常在上述主管发生局部屈曲的位置增设两道加劲板,文献[1,7-8]通过对该类加强型节点进行研究,结果表明,加劲板对管板节点承载力提高效果显著。除上述K型节点外,对T型和X型平面管板节点[9-12]、X型和十字型插板平面管板节点[13-16]也有相关研究,Li等对带有1/4加劲板的KT型平面管板节点和带全环加劲板的T型平面管板节点静载状态下的受力性能进行试验研究和数值分析[17-18],充分明确了节点的失效模式以及对承载力影响显著的设计参数。由于加劲板面内刚度较主管管壁大很多,节点板上的荷载会在加劲板所在区域集中,节点最终在该区域发生破坏[7-8,17-18],失效模式表现为两种:主管管壁局部屈曲和加劲板屈曲,失效发生部位主要取决于两者的刚度关系。为此,以环板加劲管板节点为研究对象,通过试验研究和数值模拟,分析节点在径向荷载作用下的受力性能和失效模式,研究环形加劲板在径向力作用下的刚度变化规律,提出节点的失效判断准则。

1 试验研究

材性试验所用的试件材料为我国现行国家标准GB/T 1591—2018《低合金高强度结构钢》[19]的Q235和Q345钢材,名义屈服强度分别为235 MPa和345 MPa。试件厚度与试验构件一致,且要求与试验构件取自同一批钢板,每批钢材最少制作3个试验试件。试验加载符合GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》[20]的要求。材性试验装置见图1,破坏后试件见图2,试件材料特性见表1。

表1 材性试验结果

图1 材性试验装置

图2 拉伸试件

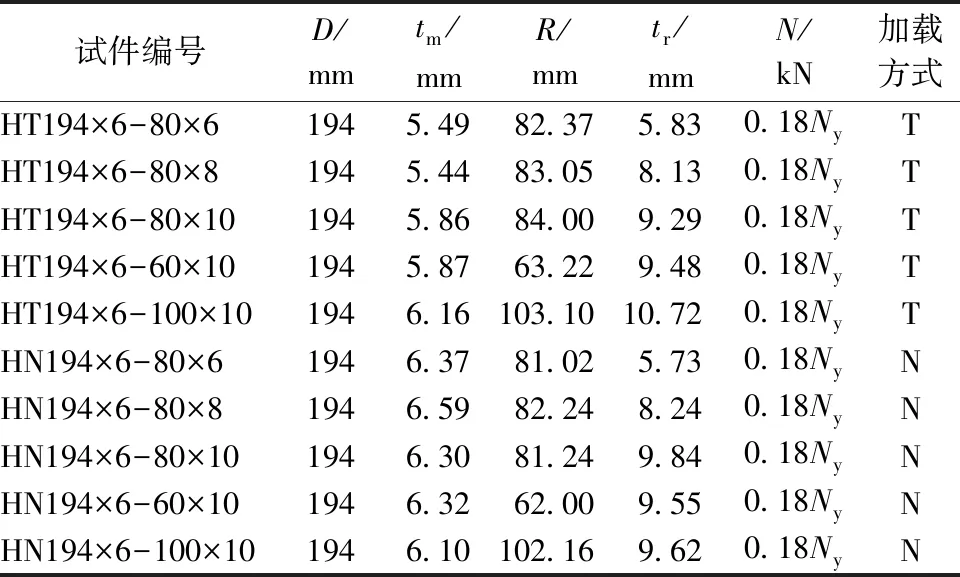

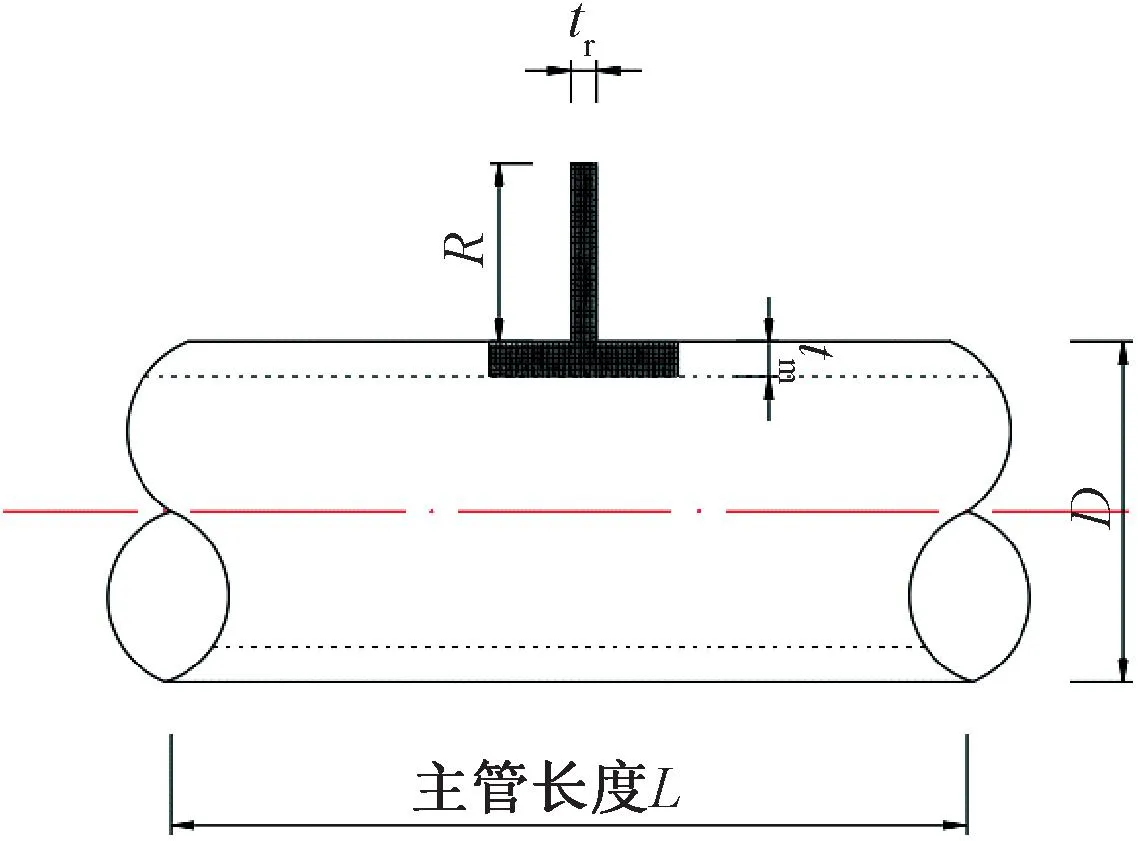

为了研究环形加劲板所在区域在外部荷载作用下的失效模式,并明确失效准则,现设计试验试件如图3所示,其中径向荷载通过节点板直接加载至加劲环板上。试件的设计尺寸及加载信息如表2所示,相关参数意义如图4所示。杆件编号HT194×6-80×6中H为环板加劲节点,T为拉,N为压,194为主管直径(D值),6为主管壁厚(tm值),80为环板高度(R值),6为环板厚度(tr值)。

表2 节点试件信息

a—正视图; b—左视图。

图4 节点参数示意

图5给出了试验采用的加载装置,该装置可以进行多向加载,并且调整灵活。在本试验中,节点主材一侧采用螺栓与加载架固接,主材的另外一侧施加大吨位的横向荷载,自制反力框架在水平方向自平衡并具有足够刚度,可保证试件在加载过程中不会因发生较大变形而对试件造成过大的次应力。对辅材的加载采用拉压千斤顶相互独立的协调工作,以保证拉压作用力沿辅材的轴向。

图5 加载装置示意

在试验中通过使用液压千斤顶实现对节点主材和各个辅材的加载。整个加载过程包括:第一步,对主材及辅材进行预加载,以抵消试件和加载装置之间的空隙,同时也对测试仪器进行检查,观察采集的数据结果是否完备,同时消除螺栓间隙;第二步,按每级10%设计荷载对主材均匀加载至100%设计荷载;第三步,维持主材荷载不变,逐步对两辅材施加等比例荷载,直至节点发生破坏。在试验中,为监测环板节点的变形情况,在主材的上、下表面各布置一个位移计,以监测在整个加载过程中主管的径向变形。在每级加载后,均持荷3 min,采集测量的荷载、位移等数据,并对每个节点试验进行拍照,实时观察与判定节点是否破坏。

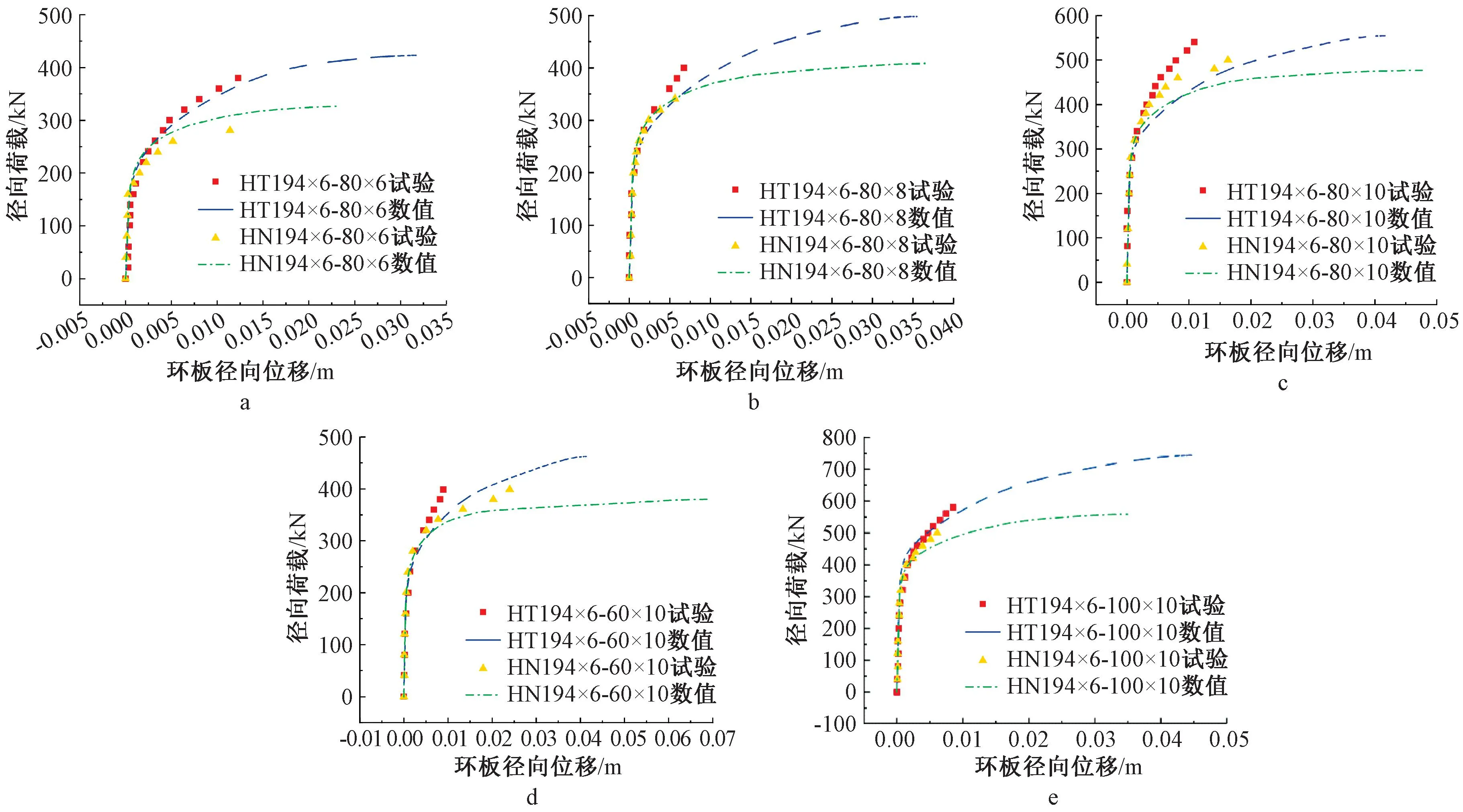

图6给出了各试件加载过程中环板径向位移与径向荷载的试验结果曲线。可见:在节点加载的前期阶段,加劲环板节点在拉-拉或压-压荷载作用下的荷载-位移曲线基本一致;随着荷载的增大,受压状态下的加劲环板由于发生失稳,导致其承载力明显小于受拉状态下对应值。失效模式如图7和图8所示,对于受拉试件,在节点板与加劲环板连接处最终发生断裂破坏,如图7a所示,与之相差90°夹角位置处,加劲环板发生局部屈曲,如图7b所示。对于受压试件,在径向压力作用下,最终发生压屈失效,如图8所示。

图6 节点试验荷载-位移曲线

a—断裂破坏; b—局部压屈。

图8 受压试件失效模式

2 数值模拟及失效准则

2.1 数值模拟

采用通用有限元软件ANSYS对环形加劲管板节点进行数值模拟(图9)和参数分析。考虑到环形加劲节点的结构特征,采用8结点的Shell 281壳单元进行节点建模;通过单元网格尺寸收敛性分析,最终将有限元模型的网格尺寸设定为0.005 m,在确保计算精度的同时,提高计算效率;材料属性设置与试验保持一致,相关参数见表1,钢材本构采用理想弹塑性模型;通过自由度耦合的方式,对主材和辅材端部施加约束或者荷载,其中主材一端设为固定端,另一端设为定向支座,允许沿主材轴向的变形,两个辅材的端部均设置为定向支座,允许沿辅材轴向的变形。加载方式及大小与试验保持一致。通过将有限元计算得到的荷载-位移曲线与试验结果进行对比(图6),验证了有限元模型的正确性。

图9 有限元模型

为了扩充环形加劲板节点的尺寸范围,对其进行参数分析。其中,包含主管径厚比D/tm=30~56、环板高厚比R/tr=10~34,共计126个不同的组合形式,以充分论证节点的受力特性以及失效模式。

计算结果表明(图10a):随着加劲板高厚比(R/tr)的增大,节点的承载力提高显著,节点的初始刚度也越大,在荷载加载前期其承载力越大;进入加载后期,不同加劲板高厚比的节点荷载-位移曲线基本平行,表明各节点刚度趋于一致。

a—加劲环板高厚比影响; b—主管径厚比影响。

如图10b所示:在荷载加载的前期,节点承载力随着主管径厚比(D/tm)的增大而略有减小;荷载加载后期,节点承载力随着主管径厚比的增大而略有增大;主管径厚比的增大,会降低节点的初始刚度,但会提高节点进入塑性阶段的刚度。相比加劲板高厚比,主管径厚比对节点受力性能的影响不显著。

2.2 失效准则

对节点进行研究时,通常根据所得到的荷载-位移曲线来确定节点的极限承载力。若荷载-位移曲线出现明显的峰值,就以峰值点为节点的极限承载力[21];若没有出现明显的峰值或出现多个峰值时,节点的极限承载力定义为荷载-位移曲线出现拐点后,节点刚度重新开始增大的时刻[22]。根据图10可知,在加载后期,由于应力重分布效应,节点形成新的平衡状态,仍具有一定的承载能力,最终节点因过度变形而失效。目前,对于此种情况下节点极限承载力的判定有几种不同的方法,比如双曲线法、1%D极限变形法和3%D极限变形法[23-24]。此外,Yura等提出了一种过度变形的准则[25],即当节点在辅材连接处的局部变形是其屈服变形的2倍时,认定节点因过度变形而失效。但这种方法不能直接得到节点的极限承载力。2003年,Choo等提出了一种基于塑性荷载的方法,认为当节点的塑性区域足够大时所对应的荷载为极限载荷[26]。这种方法所得到的结果能够与CIDECT吻合较好。

为了确定环形加劲板节点的失效准则。首先,定义节点的刚度:

(1)

式中:ΔP为荷载增量;Δδ为变形增量。

将参数分析得到的节点刚度-变形曲线绘制于图11。可见:当节点的变形与主管直径的比值不大于0.15%时,节点处于弹性,节点的刚度随着变形的增大基本保持不变;当节点变形与主管直径的比值大于0.15%且小于2.0%时,节点的刚度迅速降低;当节点变形与主管直径比值大于2.0%时,节点已处于塑性,此时节点已经基本不具备承载能力。因此,对于环形加劲板节点采用0.02D的极限变形准则来确定节点的极限承载力是合理的。

图11 节点刚度-变形曲线

根据0.02D的极限变形准则,确定10个试验节点的极限承载力,将其与数值计算、日本规范[27]进行对比,对比结果列于表3中。

表3 节点承载力对比

由表3可知,日本规范的计算结果偏于保守,而根据的0.02D极限变形准则确定的节点极限承载力和有限元计算结果吻合良好,更能反映环板加劲节点的真实受力状态。

3 结束语

通过对环形加劲板节点进行试验研究和数值模拟,阐明了节点的失效模式,确定了极限承载力的判定准则,得到如下结论:

1)对于受拉试件,在节点板与加劲环板连接处最终发生断裂破坏,与之相差90°夹角位置处,加劲环板发生局部屈曲。对于受压试件,在径向压力作用下,最终发生压屈失效。

2)当节点的变形与主管直径的比值不大于0.15%时,节点处于弹性,节点的刚度随着变形的增大基本保持不变;当节点变形与主管直径的比值大于0.15%且小于2.0%时,节点刚度迅速降低。

3)当节点变形与主管直径比值大于2.0%时,节点已处于塑性,此时节点已经基本不具备承载能力。因此对于环形加劲板节点采用0.02D极限变形准则来确定节点的极限承载力。