带钢端头的装配式高强钢筋混凝土梁柱中节点受力性能研究*

张晓巍 戎 贤,2 杨洪渭 张健新,2

(1.河北工业大学土木与交通学院, 天津 300401; 2.河北省土木工程技术研究中心, 天津 300401)

预制装配式结构符合我国绿色建筑发展的方向,切合建筑工业化生产方式,迎合行业转型升级需求,比传统现浇结构更节能、环保、高效,因此在近些年得到了迅速发展[1-3]。作为预制装配式结构体系中主要的结构形式之一,装配式混凝土框架结构及节点构件也被国内外学者广泛地进行了研究,并在梁柱连接形式及受力性能方面取得了一些研究进展[4-11]。但目前研究的装配式混凝土节点仍存在构造复杂、承载力较低和连接可靠性较差等问题[12-14]。同时,过往的一些灾害事故表明,框架节点在地震作用下受损严重[15-18]。因此,针对上述存在的问题,有必要研发连接便捷、传力可靠的装配式节点。

从施工效率和受力性能方面考虑,作者结合钢结构节点连接的高效率以及高强钢筋高强度的特点[19],提出了一种新型带钢端头的装配式混凝土框架梁柱节点,即在预制柱和预制梁端分别设置钢连接件,将预制混凝土梁柱之间的连接变为钢结构节点,并使用高强钢筋作为预制梁柱的纵向受力钢筋。作者对该新型装配式混凝土梁柱节点的受力性能进行了试验研究,为带钢端头的装配式混凝土框架结构的推广应用提供试验基础。

1 试验概况

1.1 试件设计

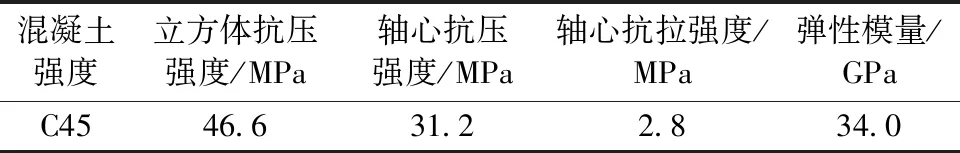

试验共设计3个带钢端头的装配式高强钢筋混凝土梁柱中节点试件,分别命名为ZJ-1、ZJ-2和ZJ-3。为了测试该类节点的极限受力状态,所有构件被设计为“强构件,弱节点”。如图1a所示,3个试件均采用一致的梁柱几何尺寸和内部配筋,其中预制柱截面为边长350 mm的正方形,高为2 800 mm。框架梁截面尺寸为250 mm×400 mm,长度为3 550 mm。HRB600高强钢筋和HRB400钢筋被分别用作预制梁、柱内的纵向钢筋和箍筋;试件内的型钢全部采用Q235级钢材,具体的钢材材料性能见表1。试件中预制梁、柱以及试件ZJ-1、ZJ-2的后浇区的混凝土均采用C45级混凝土。在制作试件的同时,同一批次的混凝土被用于制作边长为150 mm 的立方体试块,并通过材性测试获得了混凝土的力学性能,见表2。

表1 钢筋和钢板力学性能指标

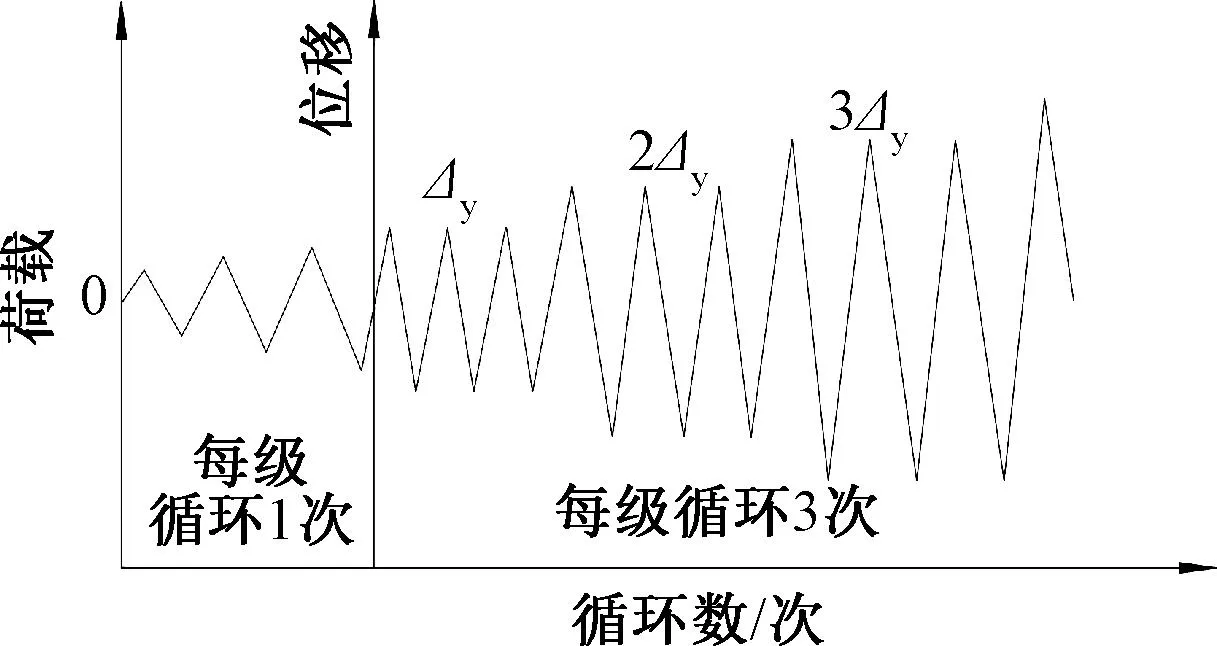

表2 混凝土力学性能指标

a—ZJ-1~ZJ-3节点配筋; b—ZJ-1节点连接; c—ZJ-2节点连接; d—ZJ-3节点连接。

所有装配式混凝土梁柱节点试件的预制柱和梁均通过工厂预先加工制作完成。制作过程中,柱中部节点和梁端分别预埋了钢连接件(钢节点和H型钢),随后在工地现场利用预埋钢连接件通过焊接和栓接相连,实现梁柱的快速安装施工。预制柱内的纵向钢筋在中部位置被截断并与预埋的钢节点水平连接板焊接到一起。预制梁端使用H型钢作为钢连接件(钢端头),埋入深度为200 mm,H型钢的上下翼缘与梁内纵向钢筋通过焊接相连。梁柱内纵筋和钢连接件的焊接长度均为10d(d为纵筋直径)。各试件的具体细节如图1b~d所示,试件ZJ-1在预埋钢节点中设置了腹板,同时伸入混凝土部分的腹板上设置了抗剪栓钉;试件ZJ-2的预埋钢节点中未设置腹板,但在上、下水平连接板外侧分别设置了一道加劲肋;试件ZJ-3未设置腹板和加劲肋。所有试件的预制梁和预制柱通过焊接和螺栓进行连接,采用的螺栓为M20的10.9级摩擦型高强螺栓。试件ZJ-1和试件ZJ-2装配完成后在装配部位进行了混凝土后浇,试件ZJ-3装配完成后装配部位不浇筑混凝土。

1.2 加载方式

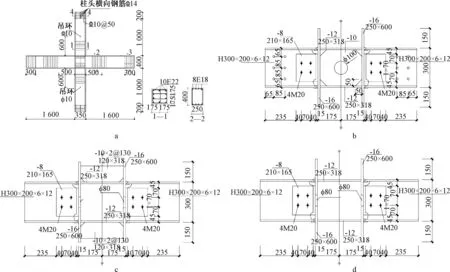

图2为试验装置的布置,包括支撑和加载两部分。柱子下端与球铰支座连接,上端和单向铰支座相连,柱子的上下两端用两根从反力墙伸出的水平锚杆固定,防止节点试件在加载过程中出现平面外失稳。柱顶采用50 t油压千斤顶施加大小为460 kN的恒定轴压力,以满足设计的轴压比(0.15)。左右梁端分别设置了一个±500 kN(位移行程为±250 mm)的伺服作动器用于施加往复荷载。加载制度参考了规范JGJ/T 101—2015《建筑抗震试验规程》中的方法,采用荷载-位移联合控制进行加载,加载简图如图3所示。首先对柱顶缓慢施加轴力至460 kN;然后对梁端施加往复荷载直至梁纵筋或钢板翼缘屈服,过程中每级循环一次;试件发生屈服后转为位移控制,取屈服位移的整数倍作为控制位移进行加载,每级循环三次,当试件荷载值下降至峰值荷载的85%时或试件发生破坏时,停止试验。

图2 加载装置

图3 加载装置及制度

1.3 应变布置

为了收集试件在试验过程中的应变数据和研究试件荷载下的传力模式,应变片和应变花被分别设置于纵向钢筋、箍筋和钢板上,具体布置见图4。

图4 应变片布置

2 试验现象及破坏模式

节点试件的破坏形态如图5所示。可以看出:

a—ZJ-1; b—ZJ-2; c—ZJ-3。

3个带钢端头的装配式高强钢筋混凝土梁柱中节点试件均发生节点核心区剪切破坏,节点核心区混凝土保护层大面积脱落,内部钢筋外露。梁端及连接区域由于钢端头的存在,这一区域的裂缝数量较少,宽度较小,可见预埋钢端头可以有效地改善梁端的破坏特征。在3个试件中,水平连接板间设置腹板且连接区域后浇混凝土的节点ZJ-1试件的核心区混凝土保护层及柱端混凝土保护层剥落程度最为严重,水平连接板外侧设置上下加劲肋且装配部位后浇混凝土的节点ZJ-2试件次之,这是因为节点ZJ-1试件承担更大的极限荷载和破坏位移,ZJ-2试件承担的极限荷载和破坏位移次之。总体来讲,试验测试的3个带钢端头的装配式高强钢筋混凝土节点的破坏特征较为相似,腹板和加劲肋的设置以及连接区域是否后浇混凝土等因素对框架节点的破坏特征影响不大。

3 结果与讨论

3.1 弯矩-转角曲线

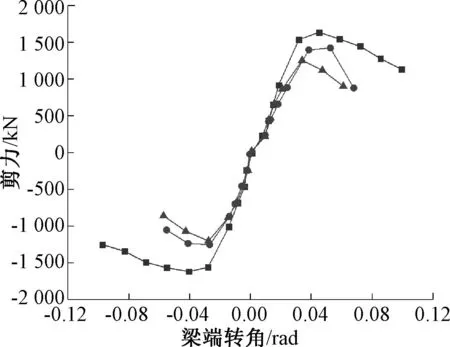

节点弯矩用过梁端荷载与加载点距柱边长度的乘积求得,而转角则是梁端位移与加载点至柱边距离的比值。根据试验中获取的数据,计算并绘制了各装配式高强钢筋混凝土梁柱节点试件的弯矩(M)-转角(θ)滞回曲线,如图6所示。

a—ZJ-1; b—ZJ-2; c—ZJ-3。

由图6可知,3个装配式高强钢筋混凝土梁柱节点初始转动刚度相似,在试件出现开裂前,荷载-位移基本呈线性关系,各节点处于弹性状态,残余形变较小。三个试件的曲线在屈服前呈现梭形,曲线屈服后则出现较为明显的捏缩,表明后期节点的剪切变形很大,节点核心区的破坏较为严重,这与观察到的最终破坏情况一致。进一步对比可以发现,由于设置了腹板,节点试件ZJ-1的曲线最为饱满,比未设置腹板的试件ZJ-2和ZJ-3有着更大的弯矩,说明设置腹板有利于提升节点的耗能能力和承载力。对比节点试件ZJ-2和ZJ-3可以发现,设置加劲肋的节点试件ZJ-2的最大弯矩与ZJ-3相似,且两个试件的峰值转角几乎相同,说明加劲肋板的设置对梁端承载力和旋转能力影响不大。

3.2 剪力-转角骨架曲线

装配式高强钢筋混凝土梁柱节点各构件节点核心区剪力(V)-转角(θ)骨架曲线如图7所示。

由图7可知,在屈服前,装配式高强钢筋混凝土梁柱节点试件ZJ-1、ZJ-2和ZJ-3的剪力-转角骨架曲线发展趋势基本一致,设置腹板的试件ZJ-1的极限剪应力明显高于试件ZJ-2和ZJ-3,这说明腹板参与了核心区的受力,对改善节点承载能力有明显作用。预埋钢节点中设置肋板的试件ZJ-2的剪切形变在3个测试构件中最小,说明在水平连接板处设置与柱端相连的加劲肋板可以限制节点区域的剪切变形。在曲线下降阶段,节点试件ZJ-1的下降明显较缓,这说明节点核心区梁端预埋的钢端头与混凝土能够很好地协同受力,试件的延性性能较好。装配式高强钢筋混凝土梁柱节点试件ZJ-2的骨架曲线高于ZJ-3,在正向下降段经历了陡降后承载力又趋于平缓,整体性能略优于节点ZJ-3。

3.3 刚度退化

根据文献[20]中的方法求得装配式高强钢筋混凝土梁柱节点强度退化曲线如图8所示,各试件在两个加载方向下的强度退化曲线基本对称,加载初期的强度退化率超过0.9。随着荷载的增加,试件ZJ-1表现出比其他两个试件更低的强度退化率和更稳定的波动范围。这表明水平连接板间腹板可以平衡核心区域的受力,减少强度损失。相比之下,ZJ-2和ZJ-3的强度退化情况几乎相同,说明加劲肋的设置对于控制节点强度退化方面影响不大。总体来看,不论预埋钢节点处是否设置腹板或者加劲肋,各测试构件的强度退化率都低于20%,符合ACI 374.1-05标准中的相关规定。

由图8可知,3个装配式高强钢筋混凝土梁柱节点的强度退化规律基本一致,在加载初期强度退化较为明显,后期逐渐降低。在整个加载过程中,水平连接板间设置腹板且装配部位后浇混凝土的节点ZJ-1强度退化最为缓慢,水平连接板外侧设置上下加劲板且装配部位后浇混凝土的节点ZJ-2强度退化缓慢程度次之,未设置腹板、加劲板以及后浇的节点ZJ-3强度退化较为迅速。

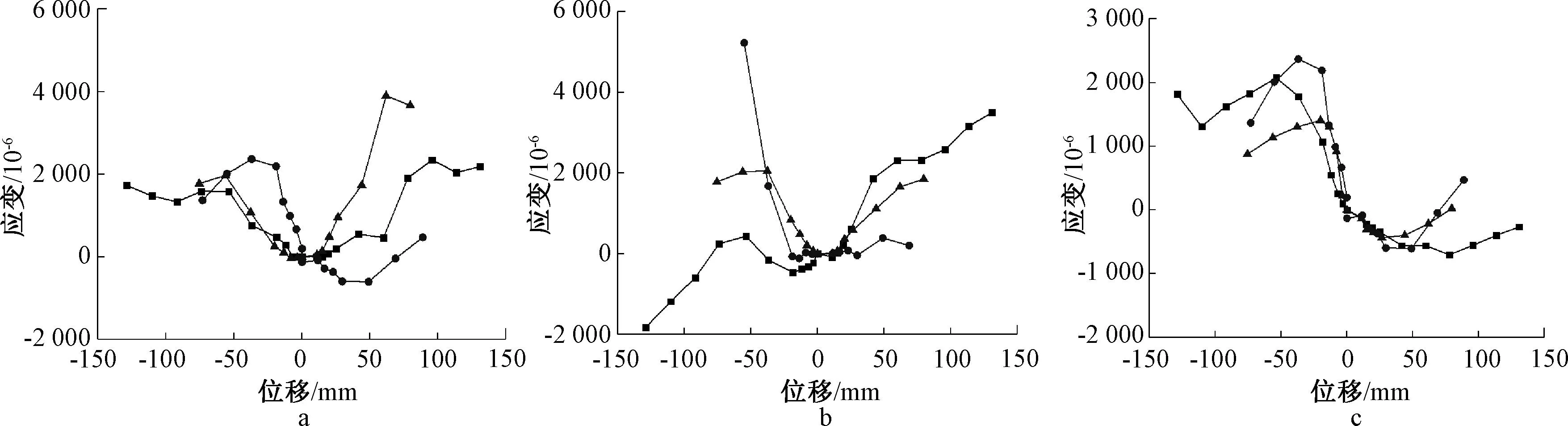

3.4 应变分析

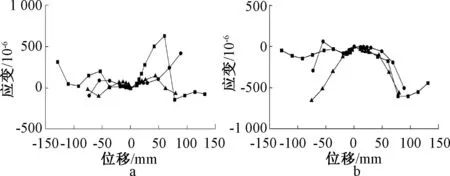

节点内钢筋的应变规律如图9所示。对比各试件箍筋,设置腹板的预埋钢节点试件ZJ-1的箍筋应变明显低于其他构件。这说明在加载过程中腹板的设置增加了节点中钢连接件的变形,可以更好地分担核心区箍筋所承担的剪力。试件ZJ-2和ZJ-3的箍筋应变相似,可见设置加劲肋对于核心区受剪的影响有限。由图9b可知,试件ZJ-1的柱纵筋最大应变超过了其屈服应变(3 088×10-6),而试件ZJ-2和ZJ-3的柱纵向钢筋基本处于弹性状态。这说明设置腹板后的钢节点加强了节点核心区刚性,从而产生了混凝土柱纵筋屈服现象。试件ZJ-2和ZJ-3的曲线趋势相似,表明连接部位后浇混凝土和节点是否设置加劲肋对柱纵筋应变影响不大。观察图9c可以发现各个试件的梁纵筋变化趋势及形态相似,各试件梁端纵筋均低于屈服应变(3 321×10-6),处于弹性状态,表明梁端钢筋未发生屈服。

a—梁端箍筋; b—柱纵筋; c—梁端纵筋。

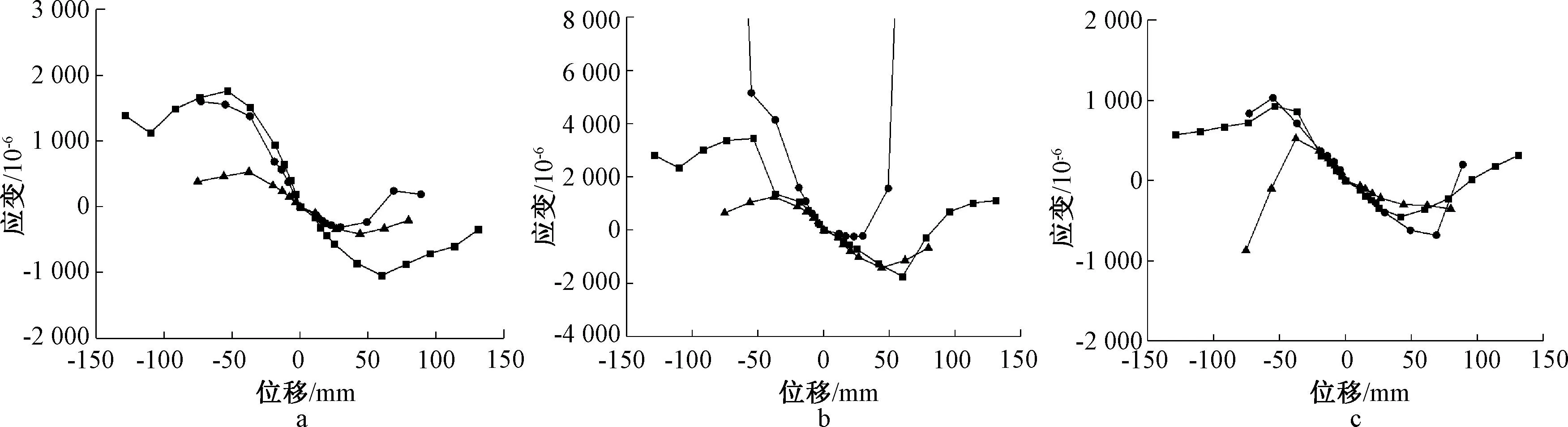

钢端头的应变情况如图10所示,材性试验测得H型钢翼缘和腹板的屈服应变值分别为1 123×10-6和1 412×10-6。由图10a可知,各个带钢端头的装配式混凝土框架梁柱节点试件处于结合段的H型钢梁的总体应变变化较为对称,在加载初期,应变值接近并保持线性增长。伴随位移增加,结合段的H型钢逐渐进入弹塑性阶段。随着位移的进一步增大,结合段混凝土由于裂缝开展,使得应变开始出现下降直至试件破坏。试件ZJ-1的翼缘应变值大于试件ZJ-2和ZJ-3的。各试件钢结构段H型钢翼缘应变(图10b)明显高于结合段区域的钢翼缘应变。由图10c可知,各试件钢结构段H型钢腹板处应变均未达到屈服应变,处于弹性阶段。各试件显示的应变-位移曲线平稳,这表明钢节点设置腹板或者加劲肋以及结合段是否后浇混凝土对钢端头腹板位置应变的影响不大。综合来看,H型钢在结合段的应变变化主要受节点设置腹板的影响,后浇混凝土则主要对钢结构段的H型钢应变产生影响。而H型钢腹板的应变变化受上述因素的影响相对有限。

a—结合段H型钢翼缘; b—钢结构段H型钢翼缘; c—钢结构段H型钢腹板。

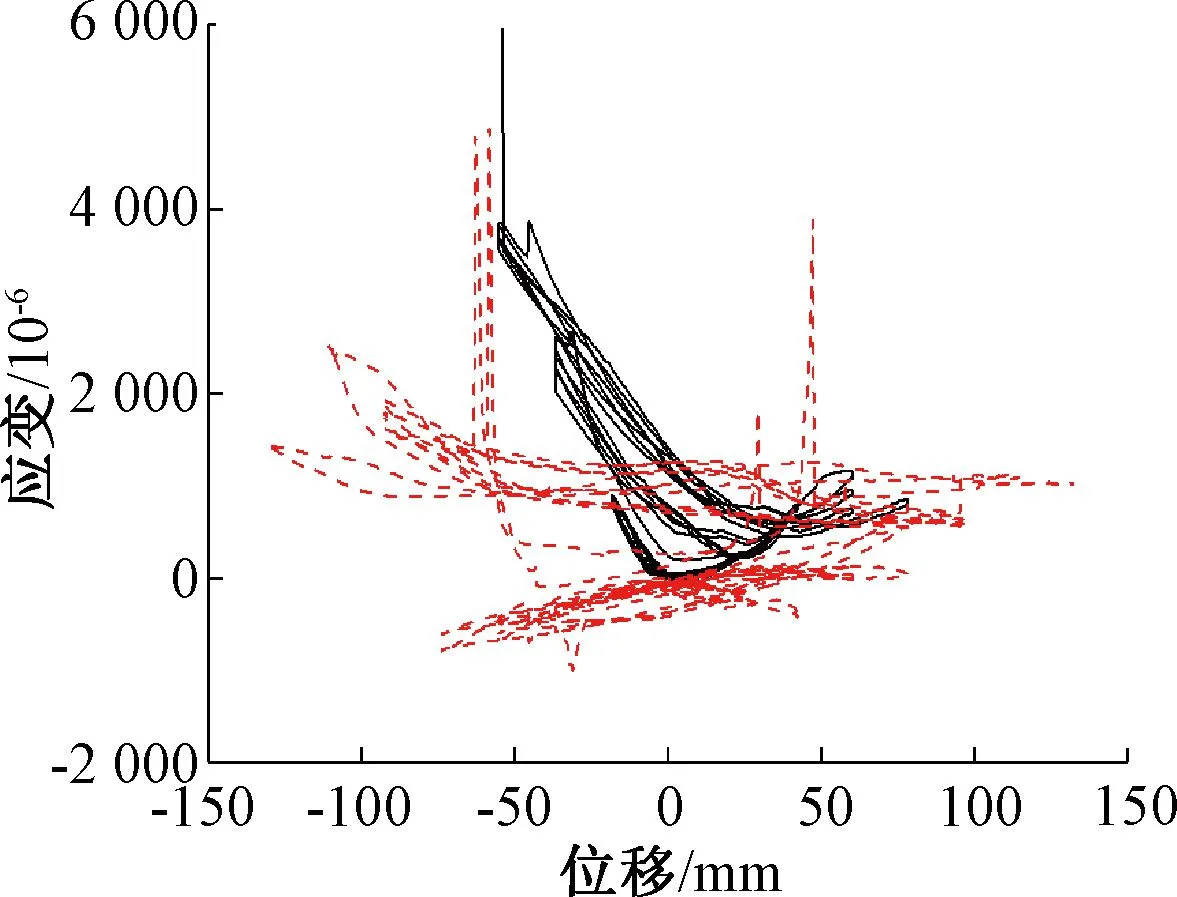

图11为预埋钢节点横隔板的应变-位移曲线。可以发现各个带钢端头的装配式混凝土框架梁柱节点试件在循环荷载作用下,其应变变化趋势较为对称。对比横隔板边缘及中部位置应变情况,在加载初始阶段,应变基本呈线性增长,板边缘处基本处于弹性状态。随着位移的增加,各试件横隔板边缘逐渐屈服。随着位移荷载的进一步增加,节点核心区混凝土出现多裂缝延展开裂,核心区混凝土与预埋钢节点的协同变形使得横隔板处应变下降。试件ZJ-2由于设置了加劲肋板,使得其隔板处应变值明显低于其他两个试件。这表明通过设置加劲肋板可以减少横隔板的局部应变。

a—边缘; b—中部。

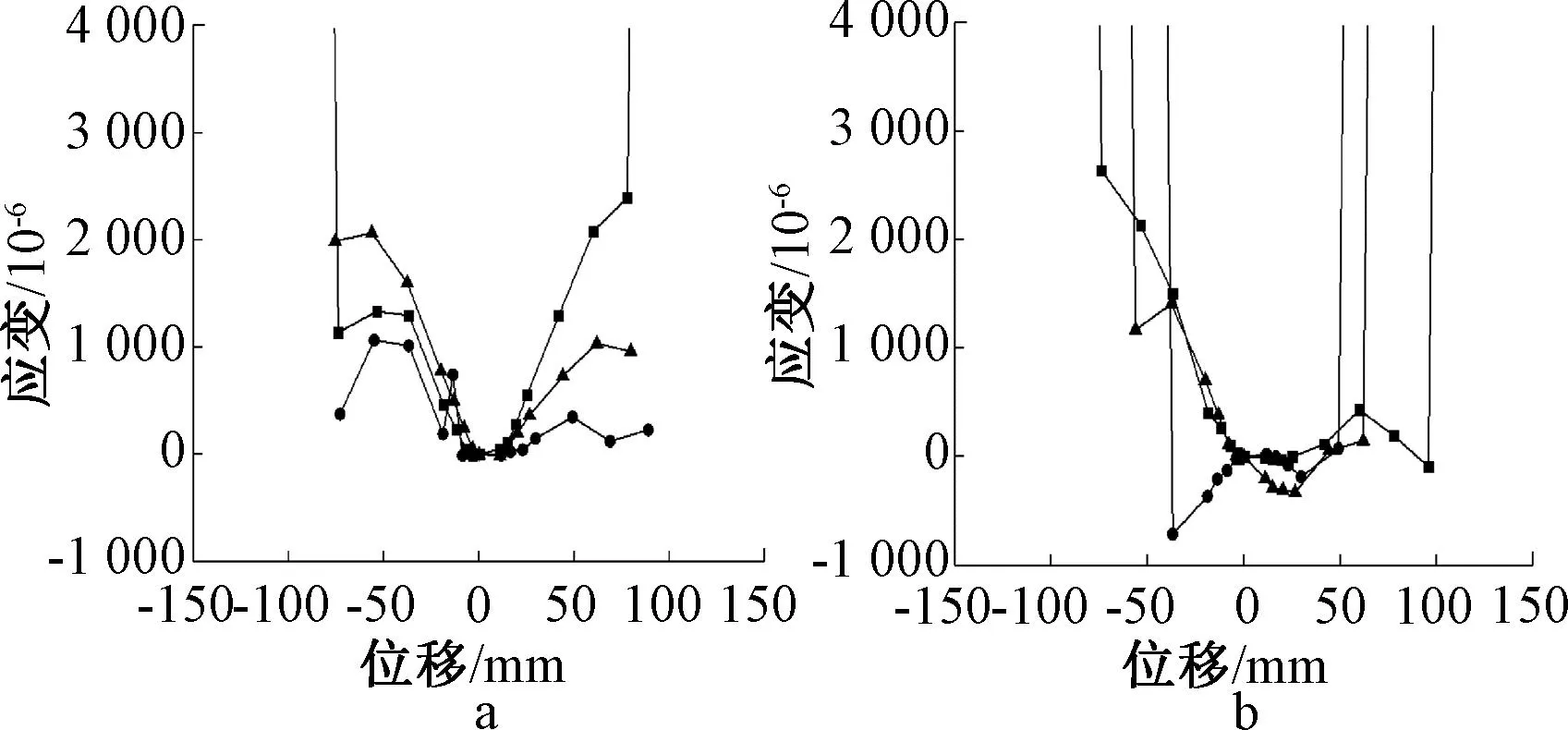

各试件连接板处的应变-位移曲线如图12所示。可以看出,3个试件连接板处的主拉和主压最大应变均未达到屈服应变(1 403×10-6),且曲线趋势相似。由此表明在钢节点设置腹板、加劲肋和后浇混凝土对带钢端头的装配式混凝土框架梁柱节点连接板处的应变影响较小。采用带腹板预埋钢节点的装配式混凝土框架梁柱节点试件ZJ-1钢节点腹板处的应变-位移曲线如图13所示,ZJ-1钢节点腹板处的主压和主拉应变都超过了屈服应变(1 123×10-6),与试验观察到的破坏模式相符。

a—主拉应变; b—主压应变。

4 结 论

1)设置腹板的装配式高强钢筋混凝土梁柱节点显示出最佳的抗弯能力、抗剪能力和变形能力。弯矩-转角滞回曲线最饱满,强度退化最为缓慢,受力性能最优;设置加劲肋板对节点受力性能的影响不大。

2)通过对比装配式高强钢筋混凝土梁柱节点的破坏形态发现,设置腹板的节点核心区剪力最大,剪切破坏最严重;设置加劲板的节点剪力较小,节点核心区剪切破坏程度有所降低;未设置腹板和加劲板的节点剪力最小,节点剪切破坏程度相对较轻。

3)总体来看,带钢端头装配式高强钢筋混凝土梁柱节点可以较好地传递构件间的内力。带钢端头的装配式混凝土框架结构梁柱节点ZJ-1~ZJ-3均未发生梁端钢端头与混凝土之间结合处的破坏,钢端头与钢筋混凝土梁之间的连接可靠,能够很好地进行协同工作。

4)预埋钢节点各部分的应变规律表明,随着荷载的增加,横隔板和腹板均充分发挥了作用,而连接板则未达到屈服应变,说明钢节点和核心区内箍筋及混凝土可以有效共同受力,同时连接板弹性状态可以避免连接区域出现较大变形。