锥面分段开孔高速刀柄的设计方法*

陈建超 张子名 戎纪冉 丁明超 王加春 李开颜

(①燕山大学机械工程学院,河北 秦皇岛 066004;②河北省重型智能制造装备技术创新中心,河北 秦皇岛 066004;③国能铁路装备有限责任公司肃宁车辆维修分公司,河北 沧州 062350)

高速刀柄作为高速切削机床主轴与刀具的连接件,其性能直接影响刀具的定位精度及其与主轴的联接刚度,最终影响切削稳定性与精度。各类高速刀柄中,最具代表性的是HSK 刀柄。该系列刀柄为1∶10 短锥结构,采用双面定位的方式,具有较高的重复定位精度。然而HSK 刀柄与主轴在材料属性以及结构形式上的不同,两者在高转速下仍会产生不等量的离心膨胀差,导致刀柄锥面接触应力出现快速下降的情况,限制了刀柄极限转速的进一步提高。国内外学者主要围绕HSK 系列刀柄的参数优化及性能进行研究,如Weck M 等考虑弹性与塑性变形状态,预测了HSK 刀柄与主轴联接时的动态行为[1]。Gilovoi L Y 等改变HSK 刀柄锥体与主轴锥孔间的配合尺寸公差,研究了不同公差下离心力对极限转速的影响以及夹紧机构在离心力作用下的放大效果[2]。东北大学的张国军等建立了不同转速下的工具系统接触力学模型,得到了HSK 刀柄可靠度随转速变化的影响规律[3]。江苏大学的于永慧等对HSK 刀柄内部的拉杆和夹爪分别建立各自的受力模型,经理论计算得出了HSK 刀柄夹紧机构的作用原理及调节夹紧力大小的理论依据[4]。清华大学的李光辉等通过对HSK-63A 型刀柄进行有限元分析,发现刀柄锥面上的接触应力分布是不均匀的,这种应力分布不均的情况会造成刀柄与主轴的局部位置产生受力变形,影响两者的配合精度乃至使用寿命[5]。在HSK 刀柄结构改进方面,课题组提出一种新型离心膨胀动态补偿高速刀柄来提升极限转速[6],重庆理工大学的陈世平等针对HSK 刀柄提出了改变动力键位置的结构优化思路[7]。

本文一并考虑极限转速难以提高和锥面接触应力分布不均的问题,提出定位锥面分段开孔的高速刀柄设计方法,采用该方法完成一例高速刀柄设计并分析其性能。

1 刀柄-主轴联接性能分析与新型刀柄设计原理

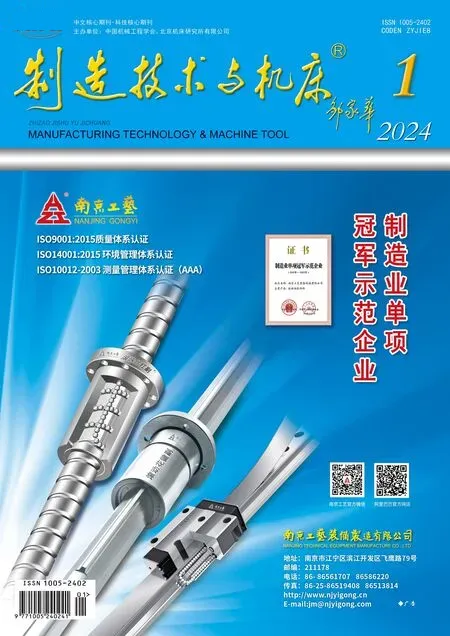

采用Workbench 仿真软件分析HSK-E50 刀柄-主轴的联接性能。模型尺寸参照DIN 69 063 标准建立,为提高计算效率,计算模型采用四分之一模型。在主轴非结合端面上施加固定支撑,释放出主轴外表面的自由度,使其可自由膨胀。在装配体的4 个对称面上施加无摩擦支撑,以防止对称面发生法向位移。在刀柄与主轴的锥面和端面结合处设置摩擦接触对。在刀柄内部的斜孔面上添加力约束来模拟拉紧力作用,拉紧力大小为11 kN,由于采用的是四分之一模型,因此所施加的力约束大小也应为原拉紧力的四分之一,为2 750 N。图1 所示为仿真模型及其边界条件加载示意图。

图1 仿真模型及其边界条件

为分区考察锥体素线方向刀柄-主轴接触应力分布情况,将锥面等分为7 份作为平均接触应力取值点位,依次命名为1~7,如图2 所示。刀柄和主轴的材料参数取值见表1。刀柄-主轴的接触锥面和端面摩擦系数分别取0.15 和0.2。

表1 刀柄与主轴的材料参数

图2 刀柄锥面上的取值点位

1.1 过盈量对接触应力的影响

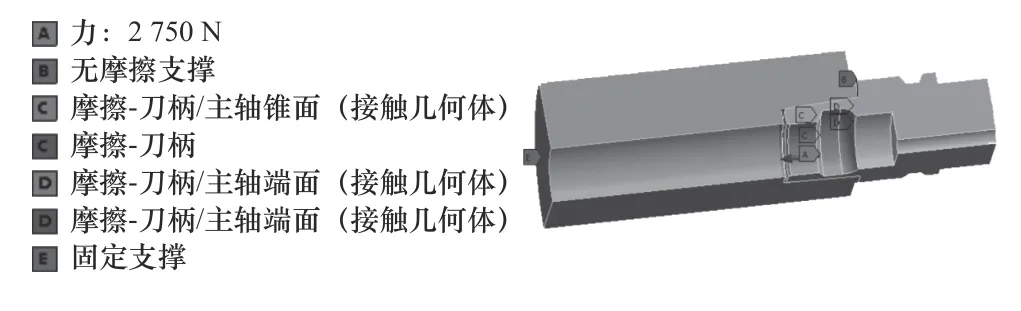

在刀柄锥面与主轴锥孔间设置3~15 μm 的过盈量值完成有限元分析,得到过盈量与接触应力的影响关系,图3 所示为刀柄-主轴在过盈量13 μm 时的锥面与端面的接触应力云图。

图3 HSK-E50 刀柄在过盈量13 μm 时的接触应力云图

绘制3~15 μm 过盈量下的锥面与端面的接触应力点线图,如图4 所示。刀柄与主轴锥面平均接触应力随过盈量的增加不断增大,刀柄与主轴端面平均接触应力随过盈量的增加不断减小。而且通过图4 中两条曲线的斜率变化情况可以看出,当过盈量增大时,刀柄与主轴锥面接触应力的增长速度与端面接触应力的下降速度较为接近,反映出调控过盈量时,锥面接触应力与端面接触应力呈现此消彼长的趋势。

图4 过盈量对接触应力的影响

1.2 刀柄锥面接触应力分布情况

对主轴施加0~28 000 r/min 转速载荷进行有限元分析,得到各主轴转速下的刀柄锥面平均接触应力云图,图5 和图6 分别为0 和28 000 r/min 时的刀柄锥面接触应力分布情况。为直观观察锥体素线方向应力分布情况,基于各转速下的应力云图提取1~7 取值点位的锥面平均接触应力,绘制点线(图7),可以发现无论刀柄/主轴工具系统处于哪个转速之下,刀柄锥面上的接触应力都是呈现两端大,中间小的分布特点,清华大学的李光辉等也发现了类似趋势。刀柄锥面接触应力分布不均会使得刀柄的定位精度与接口联接刚度下降,影响刀柄的工作性能。

图5 0 r/min 时刀柄锥面接触应力分布云图

图6 28 000 r/min 时刀柄锥面接触应力分布云图

图7 不同主轴转速下锥面平均接触应力的分布情况

1.3 新型高速刀柄设计原理的提出

在1.1 节中已发现增大过盈量可有效提高刀柄与主轴锥面间的接触应力,保证锥面的紧密贴合,提高刀柄的极限转速。然而,单纯增大过盈量,虽使得锥面接触应力得到了提高,端面接触应力却会因此下降。为保证刀柄与主轴端面配合的可靠性,还需增大拉紧力来补偿损失的端面接触应力,但这又可能导致主轴锥孔膨胀,进而影响主轴轴承寿命。

本文提出在不改变刀柄的外形结构尺寸条件下,仅通过在刀柄锥面上开布规则盲孔的方式调控刀柄锥面柔度。当采用较大过盈量与拉紧力时,刀柄锥面由于柔度的提升会产生更大的压缩变形,一方面抑制主轴锥孔的膨胀,另一方面可在增大锥面接触应力的同时将部分锥面接触应力传递到端面上,避免端面接触应力的大幅下降。此外,结合1.2 节发现的锥面接触应力严重不均匀问题,通过在锥体素线方向分段调控开孔参数也可以一并得到改善。

2 锥面分段开孔新型刀柄的设计方法

2.1 概述

设计沿用HSK 刀柄锥面、端面双面定位方案达到抗刀柄–主轴离心膨胀目的,沿锥面素线将其视为均分的前(锥体小端为前)、中、后三段,在各段开设盲孔调控两面接触性能。为确定设计原则,以与HSK-E50 刀柄外形尺寸一致的开孔刀柄为对象,研究开孔参数如开孔直径、孔深和孔数等对刀柄锥面接触应力分布等的影响趋势。开孔刀柄不再采用HSK 弹性夹爪机构,改用拉钉机构。

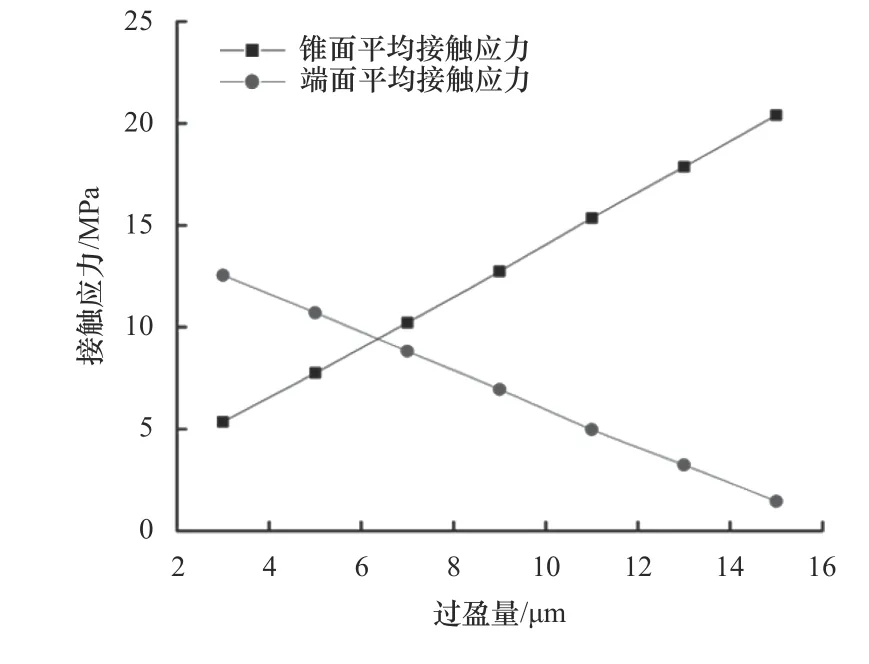

为保证动平衡,在开孔刀柄锥面以周向均布方式开设盲孔,将圆周均布的一列孔定义为环孔,如图8 所示。由于孔径,孔深与环孔个数之间的调配问题,可能会导致相邻环孔之间发生交叉的情况(图8 局部放大图A),影响刀柄的刚度与承载性能,确定开孔参数时应予以考虑。

图8 刀柄锥面上的环孔布置

2.2 开孔参数对锥面柔度的影响

采用有限元方法分别分析开孔直径和深度对刀柄各段锥面柔度的影响,仿真参数设置同第1 节。拉紧力取值32 kN,刀柄与主轴的锥面配合过盈量取值为20 μm。分别提取锥面各段对应的主轴锥孔平均径向变形量来反映各段锥面柔度的变化情况,主轴锥孔径向变形量越小,说明刀柄锥面的压缩变形量越大,柔度就越好。

(1)开孔直径对锥面各段柔度的影响

开孔直径直接决定着刀柄锥面上的剩余锥面面积的大小,进而影响刀柄锥面柔度。取各段的开孔深度为4 mm,环孔个数为18 个,圆孔棱边圆角半径取0.5 mm。考察锥面各段开孔直径对主轴锥孔平均径向变形量的影响,如图9 所示。

图9 开孔直径对主轴锥孔平均径向变形量的影响

由图9 可见,当开孔直径较小时,刀柄前段、中段、后段所对应的主轴锥孔平均径向变形量下降趋势近乎相同。当开孔直径较大时,刀柄中段所对应的主轴锥孔平均径向变形量下降趋势与之前保持一致,而刀柄前段和后段所对应的主轴锥孔平均径向变形量则下降速度增快。该结果表明对于刀柄中段而言,开孔直径的大小对于锥面柔度的变化影响较小,而对于刀柄前段和后段的锥面柔度提升效果明显。

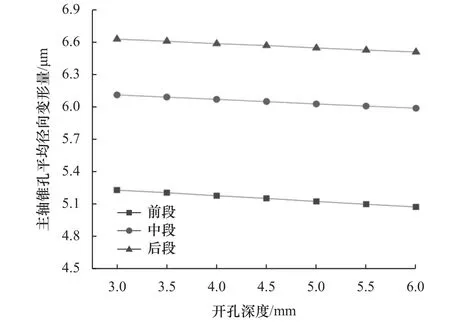

(2)开孔深度对锥面各段柔度的影响

开孔深度越大,刀柄体越易产生变形,刀柄锥面的柔度也就随之增大。取锥面各段的开孔直径为4 mm,环孔个数为18 个,圆孔棱边圆角半径取0.5 mm。图10 所示为锥面各段开孔深度对主轴锥孔平均径向变形量的影响。

图10 开孔深度对主轴锥孔平均径向变形量的影响

由图10 可见,随着开孔深度的增大,刀柄各段的主轴锥孔平均径向变形量虽呈下降趋势,但下降速度较为缓慢。以此来看,增大刀柄锥面各段上的开孔深度,对刀柄锥面柔度可起到提升效果,但效果并不明显。

2.3 开孔参数对锥面接触应力的影响

沿用2.2 节研究手段与仿真、刀柄锥面各段开孔参数设置,研究开孔直径和开孔深度对各段锥面接触应力的影响。

(1)开孔直径对锥面各段接触应力的影响

由图11 可知,刀柄前段和中段上的锥面平均接触应力随开孔直径的增大,下降速度较快,而刀柄后段上的锥面平均接触应力随开孔直径的增大,下降速度则较为缓慢。该结果表明通过调控锥面各段的开孔直径来改善刀柄锥面接触应力的分布,对于刀柄前段和中段而言,可起到明显效果。

图11 开孔直径对各段锥面平均接触应力的影响

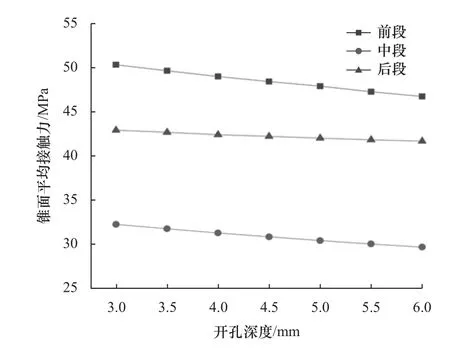

(2)开孔深度对锥面各段接触应力的影响

由图12 可知,随着开孔深度的增加,刀柄前段、中段和后段上的锥面平均接触应力下降速度差别不大。因此,通过调控锥面各段的开孔深度来改善刀柄锥面接触应力的分布,可起到一定效果,但效果有限。

图12 开孔深度对各段锥面平均接触应力的影响

2.4 设计(分段开孔)原则的确定

根据2.2 和2.3 节的研究结论,针对HSK 刀柄锥面上的接触应力呈现中间小,两端大的特征(图7),对刀柄锥面各段开孔原则确定如下:

(1)中段开孔直径不应大于前段和后段开孔直径。

(2)前段和后段剩余锥面面积占比不应大于中段剩余锥面面积占比,且前段要小,中段要大,后段用于调节锥面总剩余面积占比。

(3)刀柄锥面总剩余面积占比45%~55%。

2.5 设计的实施步骤

按以下步骤完成锥面分段开孔高速刀柄设计。

(1)确定刀柄锥体的素线长度L。

(2)将刀柄锥面按锥体素线长度均等分为3 份,从小端到大端依次命名为前段、中段和后段。

(3)确定刀柄锥面各段锥体素线的中等分处,分别在刀柄锥面前段、中段和后段的中等分处周向均匀开设一圈盲孔,开孔方向垂直刀柄锥面向下。

(4)确定刀柄锥面各段上盲孔的开孔直径(从前到后分别以d1、d2、d3表示)具体如下。

①确定刀柄锥面前段与后段上的盲孔直径大小:

②确定刀柄锥面中段上的盲孔直径大小:

(5)确定刀柄锥面各段上的盲孔深度:

式中:bi为刀柄锥面上的开孔深度,i=1,2,3分别代表刀柄锥面前、中、后段。

(6)确定刀柄锥面各段上的盲孔个数(前段到后段分别以n1、n2、n3表示, θ表示刀柄锥体的半锥角,r表示刀柄锥体最小端圆面半径):

因为不仅需要满足孔洞不交叉原则,还需满足刀柄锥面总剩余面积占比不超过55% 的要求,所以n2取式(7)和式(8)中较小值。

(7)将刀柄锥面上所开盲孔依据实际情况进行孔口倒圆角处理,完成开孔。

3 锥面分段开孔新型刀柄的设计案例

新型刀柄的外形尺寸同HSK-E50 刀柄,采用LDA-40 型拉钉。参照HSK 刀柄的标准要求,将拉紧力的值重新确定为32 kN,使得静态下刀柄与主轴端面平均接触应力不低于15 MPa。按照2.5 节步骤(1)~(7)完成设计,最终确定刀柄锥面前中后段开孔直径、深度和数量分别为5 mm/ 2.5 mm/20 个、4 mm/1 mm/18 个、5 mm/3 mm/20 个,孔口倒圆半径为0.5 mm,得到新型柔性锥面高速刀柄(命名为20-18-20 型刀柄),如图13 所示。

图13 20-18-20 型高速刀柄的结构与开孔参数

对20-18-20 型刀柄的配合过盈量进行确定:

式中:∆Dmin-HSK-E50和∆Dmax-HSK-E50分别为HSK-E50 刀柄静态下所对应的主轴锥孔最小和最大平均径向变形量,根据德标DIN 69063,分别取值为9 μm和17 μm。

采用有限元的方法(建模方法及设置同第1 节)对式(9)进行计算,同时考虑到刀柄锥面的加工难度,适当放宽公差带。最终确定20-18-20 型刀柄的过盈量范围值为15~25 μm。

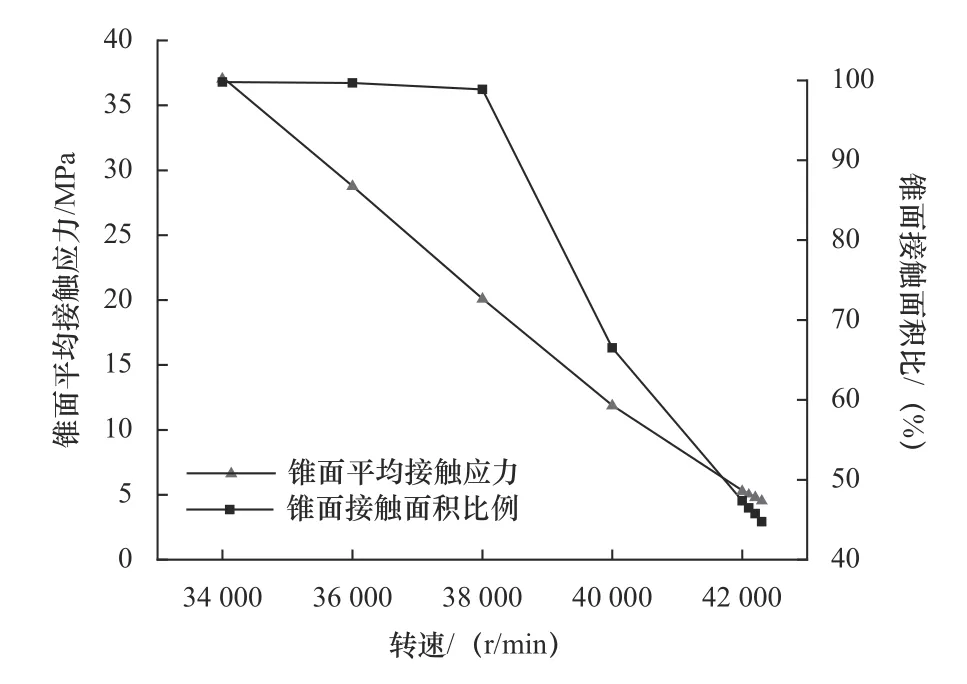

因新型刀柄以HSK-E50 刀柄为对照原型,故在确定20-18-20 型刀柄的极限转速时,仍采用原型刀柄的标准,即当刀柄在超高转速下工作时,其锥面平均接触应力的大小不应低于5 MPa,其锥面接触面积比例不应低于45%,以保证刀柄的联接刚度与定位精度。计算结果如图14 所示。

图14 20-18-20 型刀柄锥面随转速变化接触应力与接触面积比例

在图14 中,下面的曲线代表的是20-18-20 型刀柄锥面平均接触应力随转速的变化情况,当转速达到42 200 r/min 时,刀柄锥面的平均接触应力下降到了4.811 MPa,如图15 所示,该值已低于HSKE50 刀柄规定的锥面最小接触应力值。在图14 中,上面的曲线代表的是20-18-20 型刀柄锥面接触面积比例随转速的变化情况,当转速低于38 000 r/min时,锥面接触面积比例几乎呈100%的状态,表明此时刀柄锥面与主轴锥孔间贴合紧密,未产生间隙。当转速大于40 000 r/min 时,刀柄锥面接触面积比例开始快速下降,刀柄与主轴结合锥面间出现间隙。当转速达到42 300 r/min 时,刀柄锥面接触面积比例下降至44.75%,该值已不满足HSK-E50 刀柄规定的最小锥面接触面积比例。

图15 转速42 200 r/min 时刀柄锥面接触应力云图

基于上述分析确定20-18-20 型刀柄的极限转速为42 100 r/min,相较于HSK-E50 刀柄(极限转速38 000 r/min)提高了10.79%。将20-18-20 型刀柄锥面开孔前后的锥面接触应力分布进行对比,如图16所示,可见开孔后,刀柄锥面各段的接触应力值方差较开孔前下降了85.75%,锥面接触应力分布均匀化得到很好改善。

图16 20-18-20 型刀柄锥面开孔前后应力分布对比

4 结语

(1)对HSK-E50 刀柄/主轴的联接性能进行分析,发现增大过盈量可以有效提高刀柄锥面的接触应力,进而提高刀柄的极限转速,且刀柄锥面接触应力与端面接触应力随过盈量的变化呈此消彼长的特征,发现刀柄锥面上的接触应力分布呈两端大、中间小的特征。

(2)根据HSK 刀柄与主轴的联接性能分析结果,提出了刀柄锥面分段开布盲孔调控锥柄柔度的新型刀柄设计方法,阐明了开孔参数对刀柄锥面各段柔度与锥面接触应力的影响规律,给出了新型刀柄的设计原则与步骤。

(3)以HSK-E50 刀柄为对照原型,采用锥面分段开孔刀柄的设计方法完成了20-18-20 型刀柄设计并分析了性能,结果表明相较于原型刀柄,锥面接触应力分布均匀性更优,极限转速提高10.79%。