气膜孔扩散结构分块成形加工中伺服轨迹修正算法优化

崔英杰,佟 浩,姚 尧,李 勇,张益康

( 清华大学机械工程系,精密超精密制造装备及控制北京市重点实验室,北京 100084 )

涡轮叶片是航空发动机热端做功和功率输出的核心部件之一。 现代航空发动机涡轮前温度已超出涡轮叶片高温合金材料可承受的温度极限。 气膜冷却技术是通过叶片上分布的气膜冷却孔(简称气膜孔)喷出冷却气体,在叶片表面形成气膜进行隔热和散热, 用以保证叶片在高温高压环境下工作。带有复合角出口扩散结构的气膜孔具有横向和前向扩展大范围贴附功能,可节省冷却气体用量且可获得更好的冷却性能[1-2],但由于其高温合金材料和三维结构的特殊性,已成为航空发动机涡轮叶片的关键制造问题之一。

加工气膜孔扩散结构的常用方法是电火花成形加工。 加工时,不仅需要预先制备异形结构成形电极,而且因电极损耗需在加工一个或几个扩散结构后更换新的成形电极,既会增加电极费用又会中断加工过程,还会带来二次装夹对准误差[3]。 若损耗后的电极不及时更换,会造成各个气膜孔扩散结构出现形状误差,使电极更换周期和形状尺寸精度之间的矛盾问题凸显,并且因成形加工过程中小加工间隙造成加工液更新及排屑困难,影响电火花成形加工工艺效果。

国内外研究者不断探索了气膜孔扩散结构的新加工工艺。 近年来,电火花扫描铣削加工方法被探索并逐渐应用于三维扩散结构加工[4]。 该方法具有电极成本低且开放式加工区域易于排屑的优点。比如,2020年,Kliuev 等[5]在镍基高温合金上电火花铣削加工出扩散结构;2022年,Wang 等[6]利用电火花铣削在Cr12MoV 工件上加工出扩散结构。国外的Winbro、Sarix、Makin 和ELENIX 等公司也报告了电火花铣削加工镍基高温合金扩散结构,使电火花扫描铣削加工方法发展成为一种加工扩散结构的实用工艺方法。 但该方法采用的细长、空心管电极因端部放电面积小而造成加工效率低,并且管电极还因圆角问题无法精准成形扩散结构的内棱角。

综合考虑电极成本、成形精度和效率的三维扩散结构电火花分块成形加工是一种新方法[7]。 该方法是将三维扩散结构拆分为若干块,用棒状细长方形截面电极分别对每个分块进行成形加工,多个加工块叠加成形加工出三维扩散结构。 该方法的突出优势是无需准备异形成形电极,棒状细长方形电极可批量化低成本制造,可实现细长电极对多个扩散结构的连续加工,而且开放区域的分块加工也具有工作液易于更新、相比于管电极具有较大放电面积的优点。 然而,本文团队在前期研究中发现:在保持微小放电间隙的电火花分块成形加工过程中,通过多轴联动伺服控制工具电极沿着三维空间轨迹运动时,由于高频伺服的进退产生了空间轨迹误差并且误差不断积累,产生了加工过程不稳定和加工精度不足的问题。

为改善三维扩散结构的电火花分块成形加工的工艺效果,本文提出了加工轨迹误差修正方法和实现算法;同时为提高轨迹修正算法的性能,侧重通过基础实验研究来优化算法参数,从而提高分块成形加工的形状精度和表面质量,并采用镍基单晶合金开展典型扩散结构气膜冷却孔的加工实验,最终验证轨迹修正算法和优化参数的有效性。

1 分块成形加工中轨迹修正算法

气膜孔扩散结构分块成形加工方法见图1。 首先,将扩散结构补全并扩展为四棱台结构,再根据底部方形向上放样N 块,而后采用棒状方形截面电极分别对每个分块进行成形加工,加工中通过三轴联动进给轨迹来伺服控制微小放电间隙的成形方法(图1a)。因此,对于完整气膜孔,可先采用中空管电极电火花高速穿孔加工出圆柱形底孔,再按照规划的多条空间轨迹分别进行伺服进给来加工出扩散结构(图1b)。 在分块成形加工中,根据加工间隙状态, 若要在工具电极伺服进退时保持放电间隙,需三轴联动来实现设定的空间直线轨迹。 若是直线均速运动,三轴联动易于实现高运动精度。 但对于伺服控制的放电间隙非常小, 仅有约十微米量级,三轴电机功率、惯量等不同,致使三轴频繁伺服进退时响应时间和加速度不同, 则易引入运动误差,并且轨迹误差会随着时间累积。

图1 气膜孔扩散结构分块成形加工方法

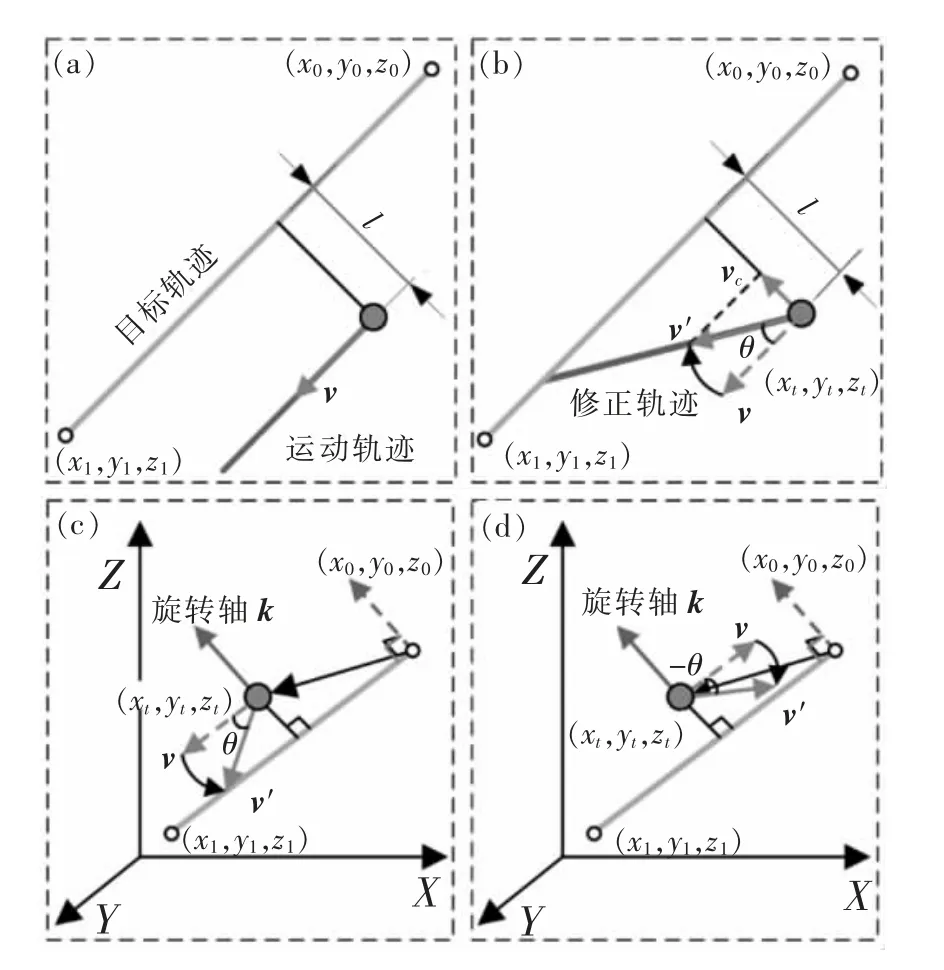

为改善分块成形加工工艺效果,提出的空间轨迹误差修正方法见图2。 设定空间轨迹起始点(x0,y0,z0)和目标点(x1,y1,z1),当加工中的轨迹误差偏离距离l 后,调整各轴速度产生修正速度矢量v′,即增加调整速度分量vc, 从而获得修正速度矢量v′的修正运动轨迹。 为避免修正后的速度变化过大而造成加工过程不稳定,制定修正策略时考虑了保持修正前、后电极运动速度不变而仅调整速度方向的调整方法,即将原速度矢量v 向目标轨迹方向旋转角度θ 后得到修正运动轨迹(图2b)。

图2 轨迹误差修正方法与修正速度原理

根据图2c 和图2d,修正算法需计算修正角度θ和旋转轴矢量k, 然后将理论速度矢量v绕旋转轴矢量k旋转角度θ,即可得到修正速度矢量v′。 若每间隔时间t0进行一次伺服过程,并且修正电极进给速度(即伺服周期)为t0,研究时期望在一个周期就可将电极运动修正回到目标轨迹,并且vc的方向垂直指向目标轨迹。 根据几何关系,vc为:

这样可得到旋转角度θ 的表达式为:

设偏移电极末端点的坐标为(xt,yt,zt),偏移距离l 根据目标轨迹的方程和当前点坐标计算为:

式中:Vt为目标轨迹矢量,Vt=(xt-x0,yt-y0,zt-z0);V1为电极位置矢量,V1=(x1-x0,y1-y0,z1-z0)。

为实现速度修正,还需要计算旋转轴矢量k,通过电极位置向量和目标轨迹向量的归一化叉积矢量可得到:

进而由罗德里格旋转公式(Rodrigues's Rotation Formula)可得到旋转矩阵R(θ)为:

式中:vx、vy、vz分别为理论速度矢量v在X 轴、Y 轴和Z 轴上的速度分量,vx′、vy′、vz′分别为修正后速度v′在X 轴、Y 轴和Z 轴上的速度分量。

根据图2c,当电极沿着轨迹前进时,旋转方向为逆时针,因此旋转角度θ 为正;当电极短路后并沿着轨迹回退时, 如图2d 所示, 旋转方向为顺时针,因此旋转角度θ 为负。

2 轨迹修正算法参数优化

为验证轨迹修正方法在方形电极分块成形加工的有效性,先通过加工单个分块的基础实验来优化轨迹算法参数,再通过电火花分块成形加工单个分块来表征修正算法效果,后在单晶合金材料上加工出典型的带扩散结构气膜孔。

2.1 实验系统

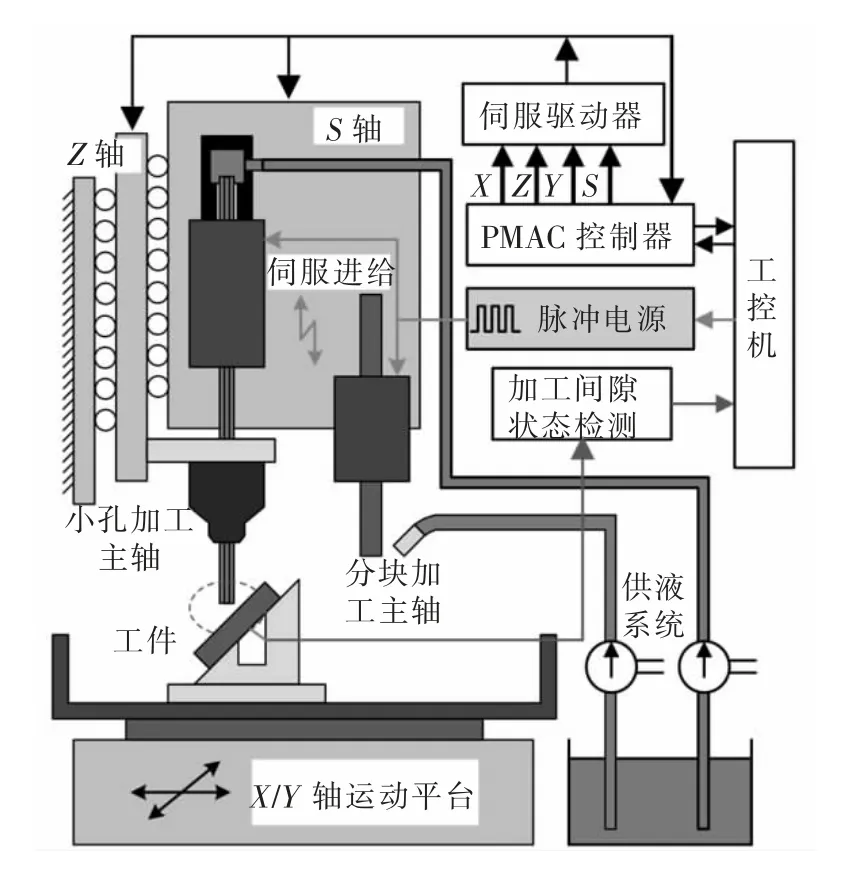

气膜冷却孔电加工实验系统如图3 所示,包括四轴数控轴、电火花高速小孔加工主轴、分块成形加工主轴、放电脉冲电源、数控系统和供液系统等。

图3 气膜孔加工实验系统示意图

在系统中,数控轴的运动精度可达±2 μm;电火花高速小孔加工主轴采用铜管电极中空冲液方式,可实现高速小孔加工过程[8];分块成形加工时采用截面为方形、边长为0.5 mm 的棒状钨电极,其主轴可使电极以90°为单位旋转,以实现均化电极损耗;脉冲电源的脉宽为3.2 μs、脉间为9.6 μs、开路电压为120 V; 数控系统由工控机和可编程多轴PMAC控制器组成,工控机主要实现数控软件界面并协调加工过程,PMAC 主要用于实时控制加工过程;供液系统分别由内、 外冲液两部分供给去离子水工作液,压力为6 MPa 的高压内冲液用于高速电火花小孔加工, 压力为0.5 MPa 的低压外冲液用于高速小孔加工和分块成形加工。

2.2 轨迹修正算法参数优化实验

为提高轨迹修正算法的修正效率和修正精度,考虑到式(2)所示修正角度θ 与伺服速度v、修正周期t0直接相关的关系,采用单个分块加工实验方法优化关键参数。

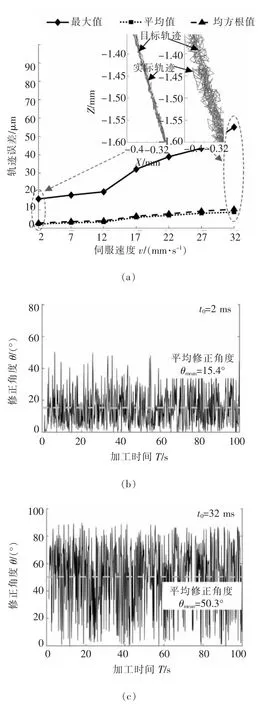

伺服速度v 对轨迹误差的影响如图4 所示,随着伺服速度增加,轨迹误差不断增大。 分析发现,伺服速度过大时,短路回退所需加速度过大,造成速度过冲,出现了明显的轨迹振荡现象。 但根据伺服进给位移曲线(图4b),若伺服速度过小(0.1 mm/s),短路回退速度过慢,将需要长距离的回退才能脱离短路状态, 并且将频繁出现长距离回退的现象,这不仅导致加工效率降低,而且因短路电流热集中造成鱼鳞状的加工表面。

图4 伺服速度对轨迹误差影响

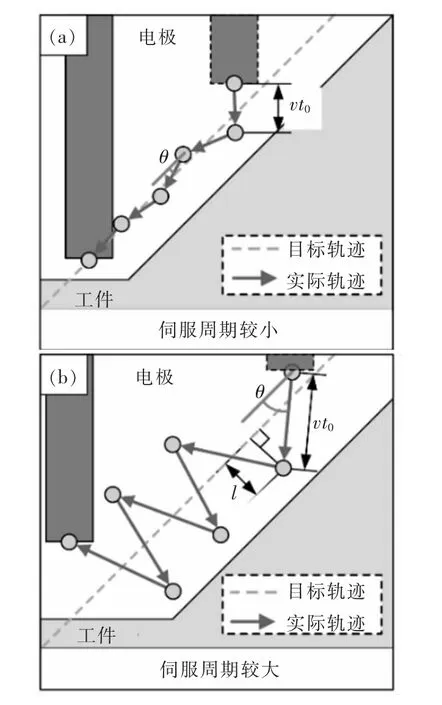

伺服周期t0对轨迹误差的影响如图5 所示,随着伺服周期增加、电极实际运动轨迹与目标运动轨迹修正角度θ 增加,轨迹误差逐渐增大。 分析发现,伺服周期较小时,电极的位置会逐渐收敛至目标轨迹上(图6a);当伺服周期较大时(32 ms),电极对轨迹误差修正的响应较慢,各轴的速度误差会造成更大的位置误差。 根据式(2),当存在较大的位置误差时,修正角度θ 会相应地增大,进而导致电极的实际运动方向与目标轨迹方向之间产生较大夹角。 在这样的运动轨迹下,虽然电极可迅速地回到目标轨迹上,但较大的夹角也使电极在减速运动中逐渐远离目标轨迹,并在目标轨迹的另一侧造成了较大的轨迹误差(图6b)。 因此,电极实际运动轨迹与目标轨迹的夹角增大。 在伺服周期为32 ms 时,平均修正角度为50.3°、最大修正角度为85°,这最终导致电极轨迹出现较大幅度的振荡运动,进而产生较大的轨迹误差。

图5 伺服周期对轨迹误差和修正角度的影响

图6 伺服周期对实际运动轨迹的影响

为解决修正角度过大带来的电极振荡运动问题,对式(2)添加了角度系数α (α<1),限制修正角度,使原来设定在一个周期内的修正过程可分散至多个周期内完成,即:

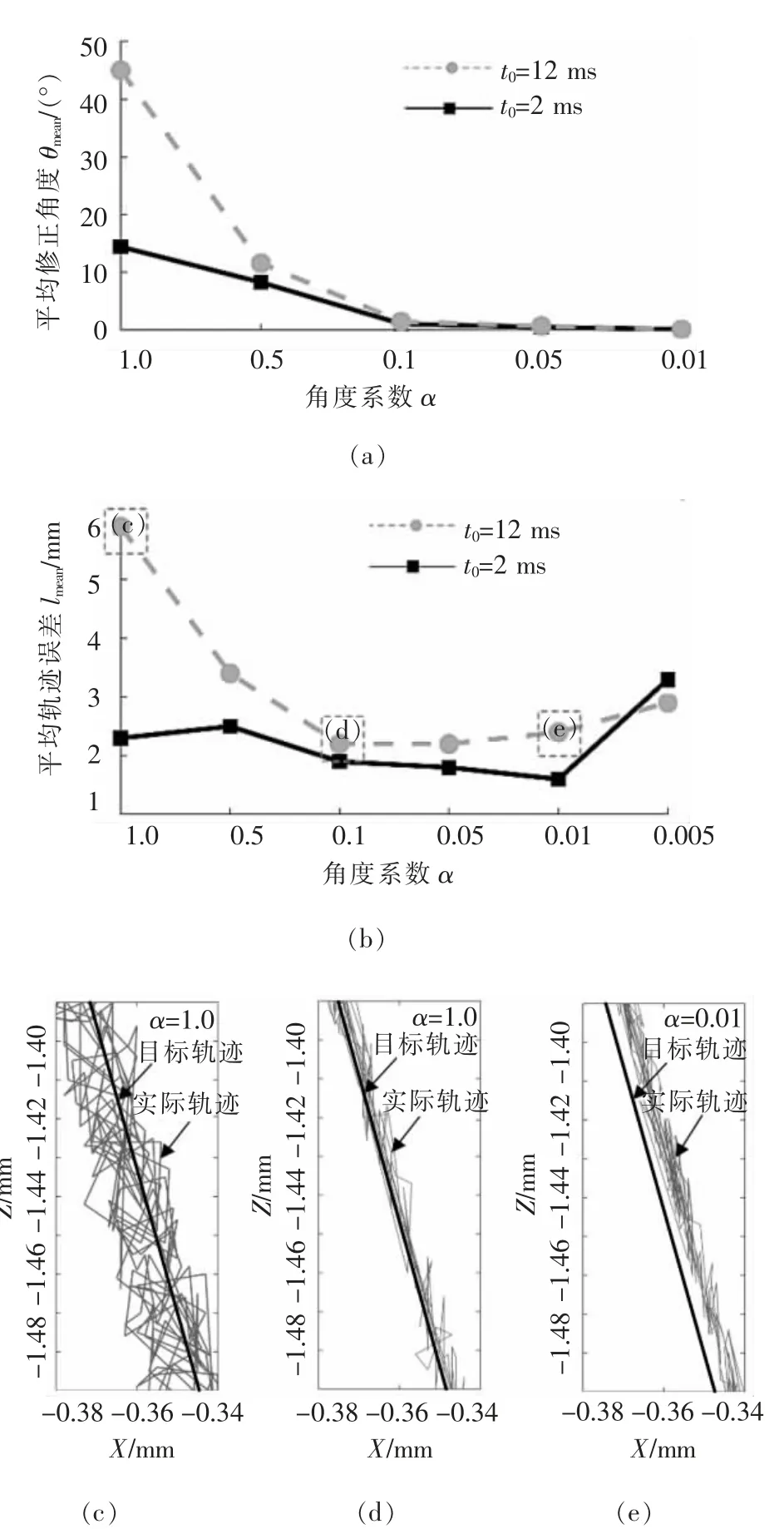

图7 是角度系数α 对修正角度θ和轨迹误差l的影响。 可以看出,随着角度系数α 降低,平均修正角度θmean逐渐降低, 轨迹误差平均值lmean则呈现出先下降再上升的趋势。 如图7c 所示,在不增加角度系数时(α=1.0),修正角度较大,使修正轨迹产生了振荡现象, 进而导致较大的轨迹误差; 如图7d 所示,在角度系数初步降低后(α=0.1),轨迹振荡现象得到抑制, 电极伺服进给轨迹精度得到明显改善;如图7e 所示,随着角度系数进一步降低(α=0.01),修正角度变得过小,使修正速度分量过小,电极运动偏离目标轨迹后难以修复, 产生了轨迹偏移误差。实际加工时需优选角度系数。实验表明:角度系数α 取值0.05~0.5、平均修正角度为1°~2°时,可以达到优化的结果。

图7 角度系数对修正角度和轨迹误差的影响

根据前述实验结果及分析,为提高分块成形加工中电极伺服进给的空间轨迹精度,可选择较小的伺服速度,从而有利于减小轨迹误差,但为避免出现长时间短路并造成“鱼鳞状”表面,所选伺服速度不宜过小。 根据实验结果,伺服速度的优选范围为0.2~0.3 mm/s。 考虑在系统能达到的响应时间情况下尽可能地减小修正周期,以提高轨迹误差修正效率,本文将伺服周期优选为2 ms。 由于角度系数过大易产生电极运动轨迹振荡现象,而角度系数过小会出现轨迹偏移误差并难以修正,将优选的修正角度控制在1°~2°,对应的角度系数范围为0.05~0.5。

3 典型气膜孔加工实验验证

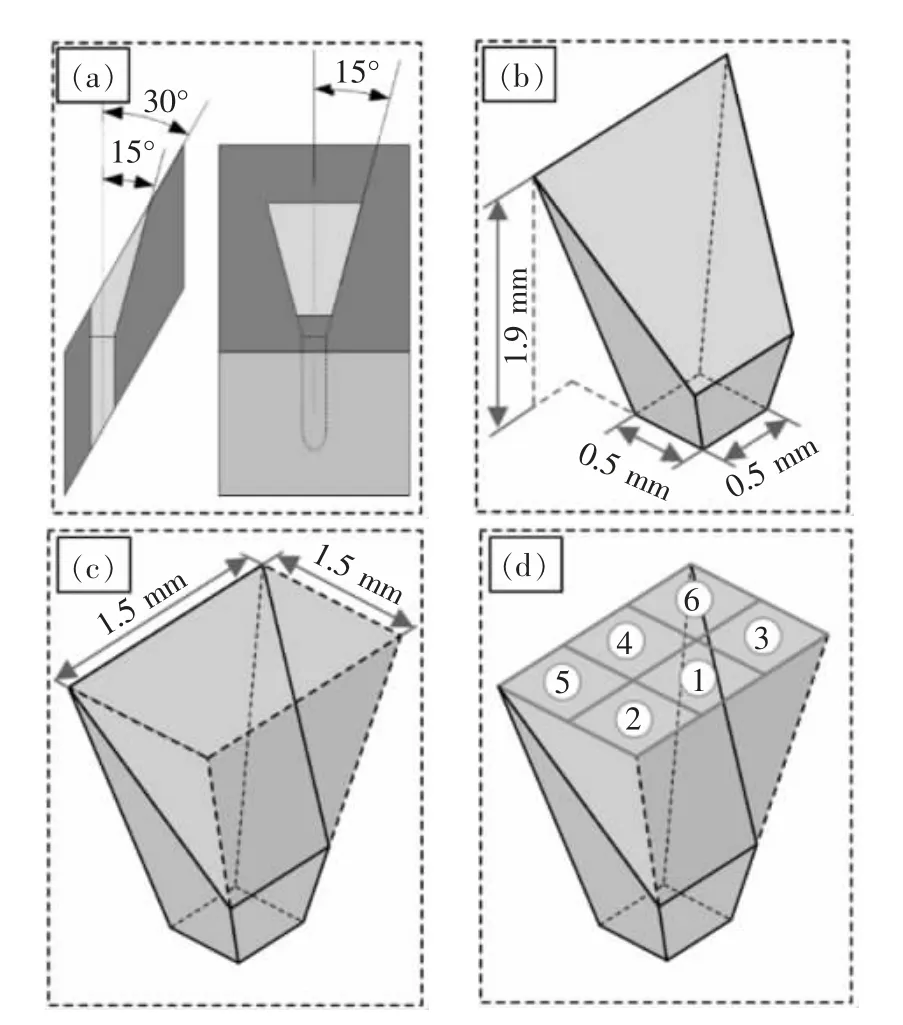

以图8 所示典型带有扩散结构的气膜孔为加工目标,先根据分块成形的基本方法将待加工区域补全为四棱台结构;再根据底部尺寸将该四棱台分为6 块。 同时,依据每块的去除材料体积尽可能地均匀设计分块的加工顺序(图8d),在各分块加工结束后,将电极旋转90°,以均化电极损耗的影响。

图8 气膜孔扩散结构尺寸和分块设计

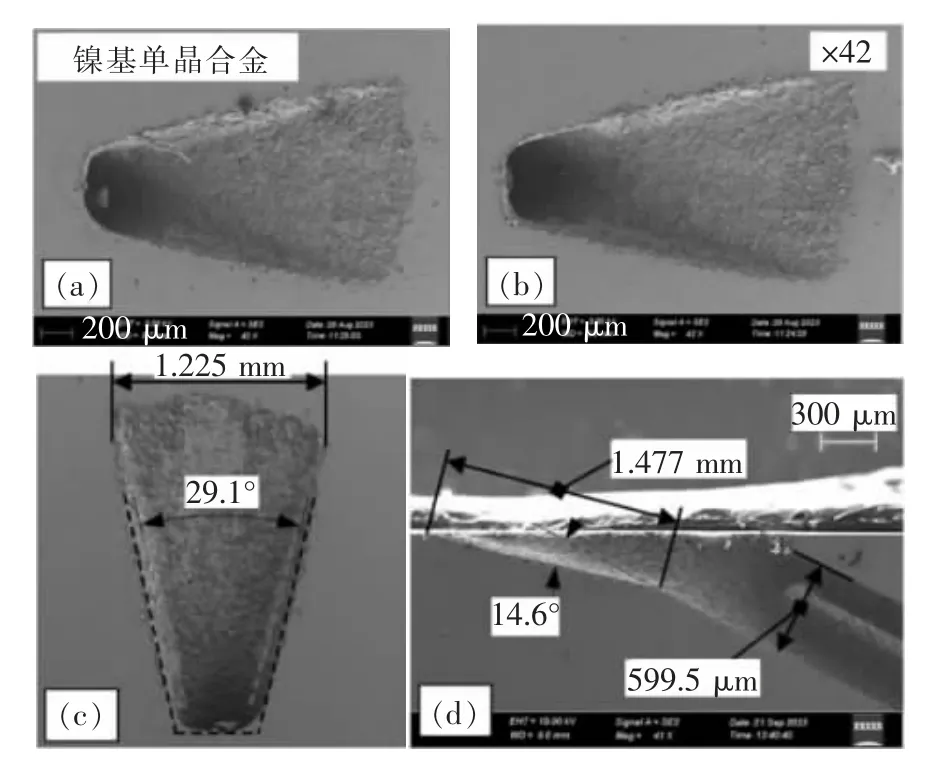

采用优化后的伺服算法参数,即伺服速度v 为0.3 mm/s、伺服周期t0为2 ms、角度系数α 为0.1,在镍基单晶合金上加工出的扩散结构见图9。 相比于无伺服轨迹修正的扩散结构加工结果,采用伺服轨迹修正算法及其优化参数的气膜孔扩散结构分块成形加工,得到的最大轨迹误差由20 μm 减小到1.9 μm。 测量加工尺寸可知:所加工气膜孔扩散的结构底部宽度误差小于1%、 后向倾角误差为2.7%(无轨迹修正为5.4%)、侧向倾角误差为3%(无轨迹修正为4.5%),即提高了加工的形状精度。经6 次进给加工, 加工整个气膜孔扩散结构的加工时间为6.4 min、材料去除率为0.128 mm3/min。

图9 镍基单晶合金上带有扩散结构气膜孔加工结果

4 结论

为解决电火花分块成形加工气膜孔扩散结构过程中因电极高频伺服进、退导致的空间伺服进给轨迹误差问题,改善加工效果,本文提出了加工轨迹误差修正方法和实现算法;进而,为提高修正算法的性能,本文以实验研究了轨迹修正算法中的伺服速度、 伺服周期和角度系数对轨迹误差的影响,并得到了可改善加工过程稳定性和成形精度的算法参数范围;最后,通过开展镍基单晶合金典型气膜孔加工实验,验证了轨迹修正算法和优化参数的有效性,得出的结论如下:

(1)轨迹误差随着电极伺服进、退速度的提高而增大,伺服速度过低会导致短路回退时间过长而出现长距离回退现象,并会因短路电流热集中造成“鱼鳞状”加工表面;伺服进退响应速度随着修正周期的增加而变慢,造成过大的修正角度和轨迹振荡现象,因此应选择尽可能小的修正周期;为解决修正角度过大导致的轨迹振荡问题,在修正角度计算中引入角度系数以提高轨迹精度, 若角度系数过小,会导致轨迹偏移误差难以修正。

(2)典型扩散结构气膜孔加工实验表明:采用优化后的轨迹误差修正算法,加工所得气膜孔扩散结构的底部宽度误差小于1%、 向后倾角误差和侧向倾角误差都可控于3%以内; 整个扩散结构的加工时间为6.4 min、 材料去除率达到0.128 mm3/min。相比于无伺服轨迹修正时的扩散结构加工结果,采用伺服轨迹修正算法并对相应参数进行优化后,轨迹精度和加工精度均有所提高。