扭转叶片整体叶盘旋转套料电解余量均匀化加工技术研究

高伟正,赵建社,岳 磊,程新想,张昌昊

( 1. 南京航空航天大学机电学院,江苏 南京 210016;2. 江苏集萃精密制造研究院有限公司,江苏 南京 210016;3. 中国航发南方工业有限公司,湖南 株洲 412002 )

扭转叶片整体叶盘具有质量轻、功重比大、气动性能优等优点,广泛应用于航空发动机中[1-3]。 然而,其叶间通道相对深而窄,叶片厚度变化大、弯扭程度大、受力易变形、开敞性差,几何精度和表面质量要求苛刻,同时所用材料多为钛合金、高温合金等难加工材料,对加工制造带来了严峻的挑战[4-6]。 相较传统机械加工、线性摩擦焊加工而言,旋转套料电解加工具有加工效率高、加工无变形、加工表面质量好、工具阴极无损耗等优点[7-8],适用于加工扭转叶片整体叶盘。 然而在旋转套料加工后,叶身余量分布均匀性对后续叶片精加工的精度控制至关重要,同时考虑到扭转叶片整体叶盘叶片厚度变化大、扭曲度大的结构特点,旋转套料电解加工后余量分布均匀性有待进一步提高。

为提高整体叶盘旋转套料电解加工后余量分布的均匀性,国内外学者开展了大量研究。Scott 等[9]提出了采用分体式阴极进行旋转平移加工串联叶片整体叶盘的电解加工方法,与传统电解加工相比,可有效改善叶身型面余量分布情况。 Platz 等[10]提出了采用片状阴极进行整体叶盘套料电解粗加工的方法,可有效改善叶片前后缘处余量分布。 Klocke 等[11]提出了使用螺旋阶梯式阴极进行整体叶盘旋转套料电解加工的方法,相较传统套料方法改善了叶片全轮廓余量分布。Lei 等[12]提出了基于粒子群算法的容差最小化变旋转速率旋转套料电解加工方法,加工出单边最大余量差值0.96 mm 的整体叶盘。 于冰[13]提出了考虑整体叶盘叶型的旋转套料最小包络阴极设计方法,通过该方法设计的阴极可使得加工余量分布更加均匀。 张志金等[14]提出了采用等速螺旋水套搭配整体式阴极的旋转套料电解加工方法,通过工艺试验加工出单边平均余量为2 mm 的整体叶盘,一定程度上提高了余量分布均匀性。 孙伦业等[15]提出了阴极变中心整体叶盘旋转套料电解加工方法,并通过UG 软件模拟加工过程,余量分布得到改善。翟士民等[16]通过分析整体叶盘叶型基叠轴和旋转轴的空间关系,优化了加工进给方向,加工出单边平均余量为1.1 mm 的整体叶盘。

学者们研究了阴极结构、进给方向、加工路径等因素对整体叶盘旋转套料电解加工后余量分布情况的影响。 除此之外,加工电压也是影响加工后余量分布的重要因素,在以往的研究中大都为恒定电压加工,加工后得到近似等截面的整体叶盘。 针对扭转叶片整体叶盘叶片上下截面厚度变化大、恒定电压加工不易满足余量分布需求,开展变电压旋转套料电解加工分析加工电压与余量分布之间的关系,结合工艺试验实现扭转叶片整体叶盘叶间通道余量均匀高效去除,以满足后续精加工要求。

1 实验设计

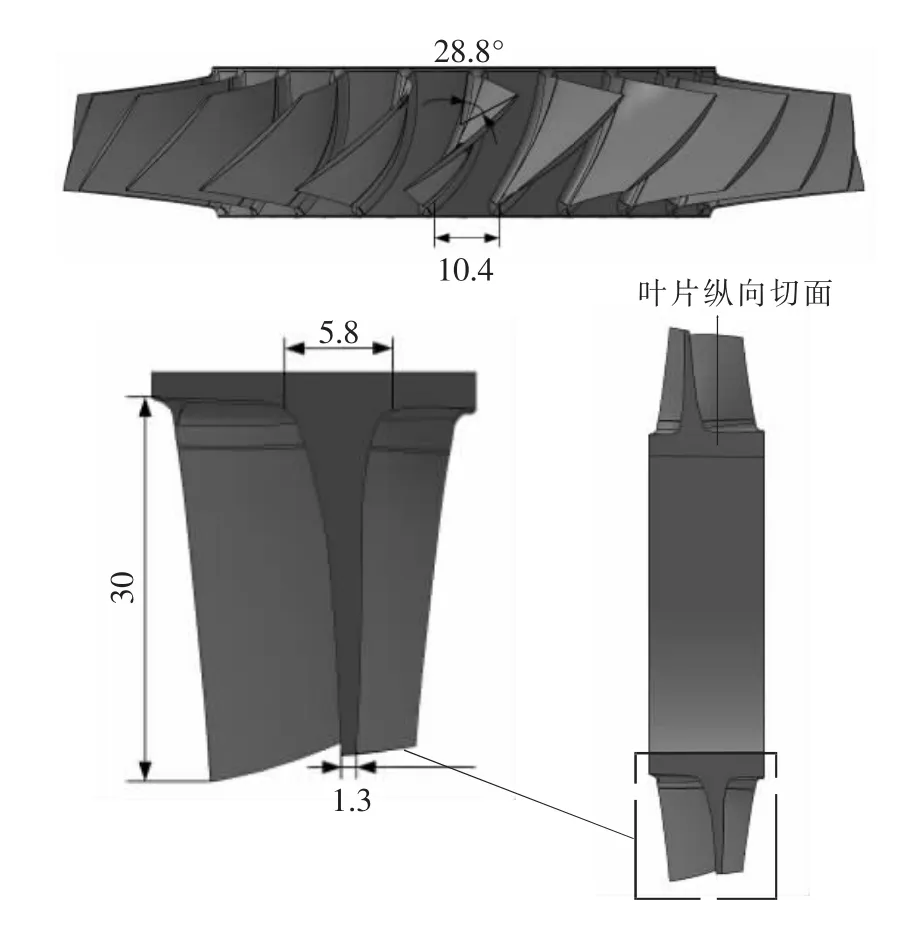

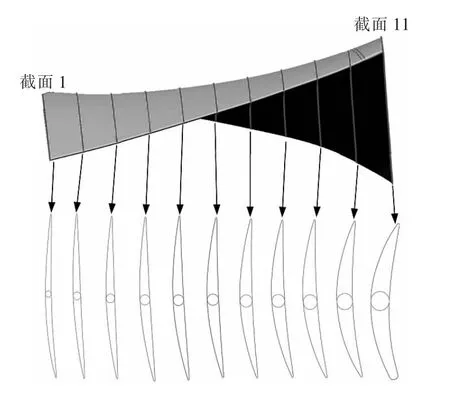

扭转叶片整体叶盘叶片薄而狭长,为满足空气动力学要求,叶片多为复杂曲面,自叶顶截面至叶根截面其扭角和尺寸都相差较大, 其结构示意如图1所示, 其中叶片总长为30 mm, 叶片总扭转角为28.8°,叶间距为10.4 mm,扭转叶片整体叶盘叶片自上而下各截面叶型如图2 所示。

图1 扭转叶片整体叶盘结构

图2 扭转叶片整体叶盘叶片不同截面叶型

旋转套料电解加工方法理论上只可采用一个片状阴极“套”出自上而下等截面的叶片,针对扭转叶片整体叶盘叶片截面尺寸变化大的特点, 采用变电压加工方式“套”出自上而下变截面的叶片,以满足扭转叶片整体叶盘不同截面余量分布均匀的需求。

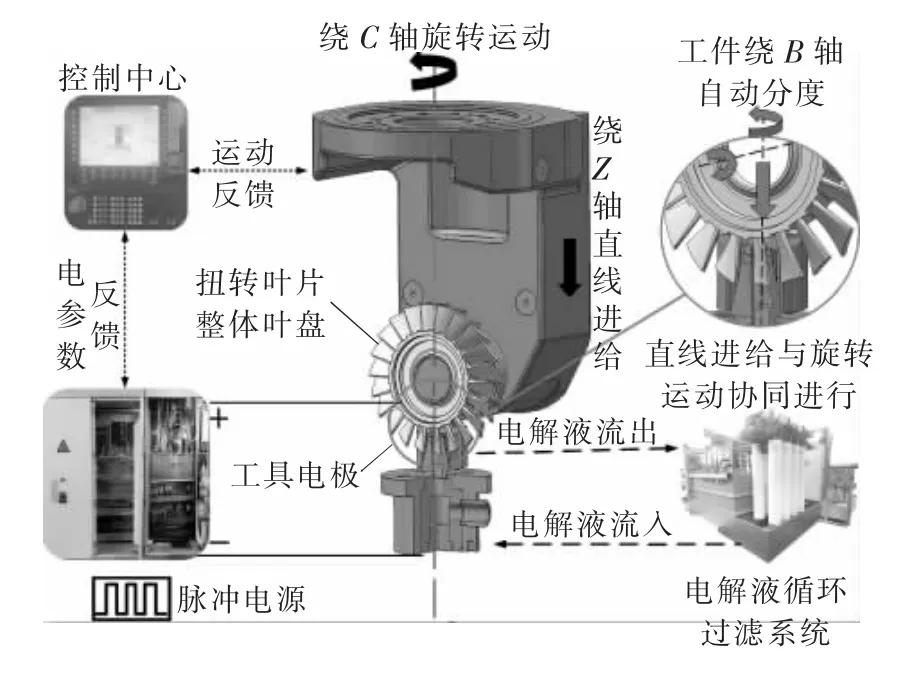

图3 是扭转叶片整体叶盘旋转套料电解加工方法示意, 其中工具阴极是根据扭转叶片整体叶盘不同截面叶型投影获得最小包络线, 并将其偏置一定距离所设计[13]。旋转套料加工过程中,片状阴极接电源负极,扭转叶片整体叶盘接电源正极,二者通过由电解液循环过滤系统流出的高速电解液形成导电回路,机床带动扭转叶片整体叶盘沿Z 轴进给的同时绕C 轴旋转,在电化学阳极溶解作用下逐渐加工出扭转叶片。

图3 扭转叶片整体叶盘旋转套料电解加工示意图

在旋转套料电解加工过程中,侧面间隙决定整体叶盘的余量情况,旋转套料加工过程阴极属于侧面绝缘形式,侧面间隙ΔS可由下式表示:

其中:

将公式(2)代入公式(1)可得:

式中:Δb为端面平衡间隙;vd为工件进给速度,b 为阴极加工区域厚度;κ 为电导率;ω 为体积电化学当量;η 为电流效率;UR为极间电压。

由式(3)可知,侧面间隙与工件进给速度及加工电压成比例关系,而当其他加工条件不变时,侧面间隙越大,说明叶片余量越小,反之则余量越大。 为改善扭转叶片整体叶盘旋转套料电解加工后余量分布情况,设定工件进给速度以及恒定工件旋转速度,通过加工过程的仿真分析侧面间隙和加工电压之间的关系,制定可均化余量的变电压加工方案,通过试验验证方案可行性,为后续叶片型面精加工奠定技术基础。

2 电场模型建立

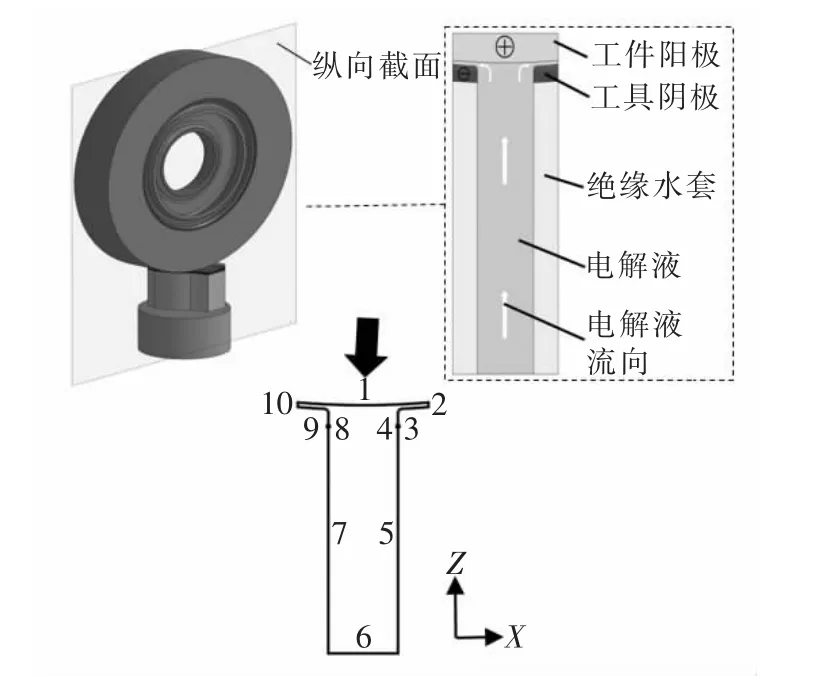

为分析加工电压对于侧面间隙的影响规律,需通过建立几何模型开展电场仿真研究。 旋转套料电解加工叶片成形过程可用直线进给套料电解加工过程来体现,为提高仿真效率,以叶片纵向为切面建立图4 所示的几何模型。 图中:1 为工件阳极边界,3、4、8、9 为工具阴极边界,5、7 为绝缘边界,6 为电解液入口边界,2、10 为电解液出口边界。 工具阴极厚度为2 mm,电解液电导率为9.5 S/m,依据经验选取初始加工间隙Δ0为0.5 mm。

图4 电解加工成形仿真几何模型

假设仿真几何模型内电解液为各向同性, 则加工几何模型间隙内电位分布情况可用拉普拉斯方程表示:

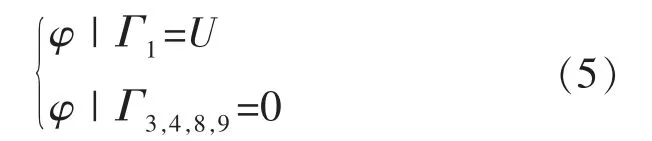

式中:x 和y 分别为模型中点的坐标;φ 为各点的对应电位。 工件阳极和工具阴极边界条件分别为:

剩余绝缘边界5、7 和自由边界2、6、10 满足:

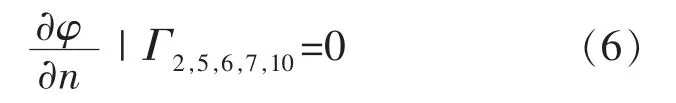

为探究加工电压对侧面间隙的影响规律, 按照表1 中的电场仿真参数,利用Comsol 软件针对加工电压进行单因素对比仿真, 掌握不同电压下的扭转叶片轮廓成形规律, 为制定变电压加工方案提供理论依据。

表1 电场仿真参数

3 仿真分析及变电压加工方案制定

3.1 仿真结果分析

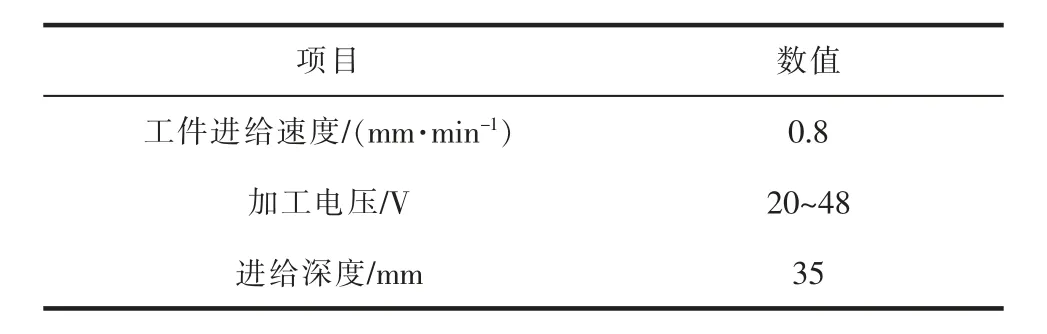

旋转套料电解加工进给深度达到35 mm 时,叶片被全部“套”出,其中理论叶片轮廓位于5~35 mm处。 通过分析不同电压下加工至最终时刻叶片轮廓情况,对应侧面间隙的分布规律,结合扭转叶片整体叶盘结构特征制定变电压加工方案,为工艺试验提供依据。

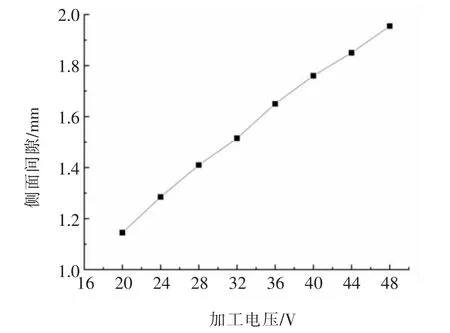

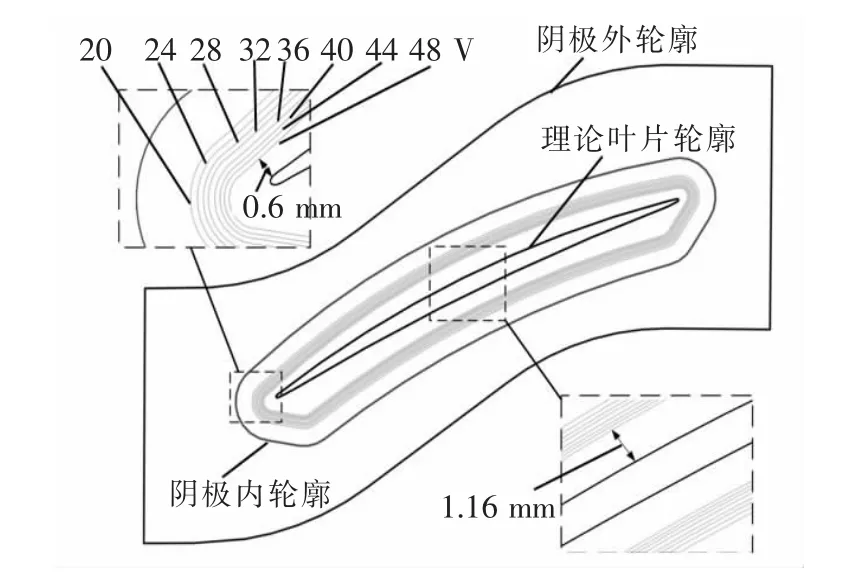

采用表1 中的电场仿真参数与图3 中的电解加工成形仿真几何模型,分别设置加工电压U=20、24、28、32、36、40、44、48 V 进行电场仿真, 得到不同电压下纵向截面叶片轮廓仿真结果如图5 所示。

图5 不同电压叶片纵向轮廓仿真结果

图5 中,ΔS1~ΔS8分别为加工电压在20~48 V 时的侧面间隙,由于工具阴极具有一定厚度,且其加工刃边做倒圆处理,叶片会分别在叶尖和叶根处产生圆角。 随着电压逐渐增大,叶片轮廓厚度逐渐减小,侧面间隙逐渐增大,除叶尖和叶根以外的叶片侧壁轮廓近似呈线性变化,因此可仅对叶片侧壁轮廓进行分析。

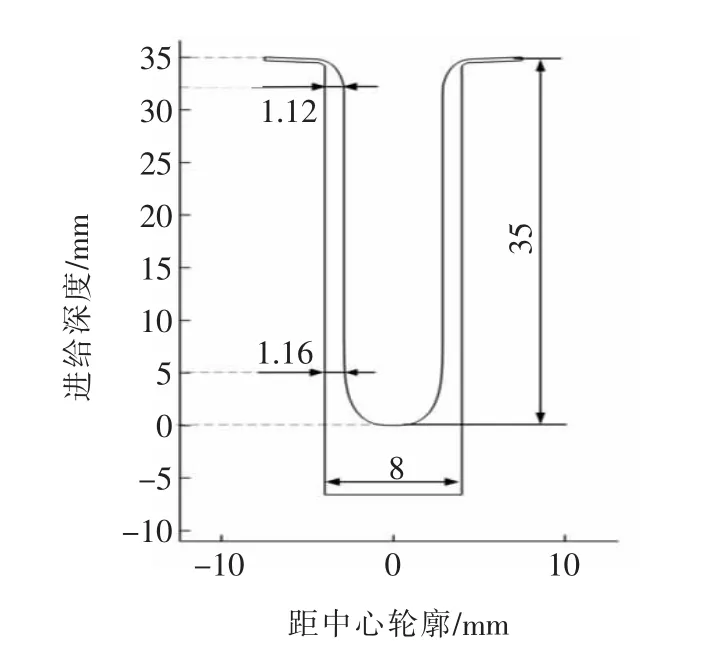

图6 是加工电压为20 V 时的叶片轮廓仿真结果,对其成形情况进行分析。 在H=5~32 mm 时,叶片侧壁加工间隙趋于稳定,其中H=5 mm 时,侧面间隙ΔS1=1.16 mm,H=32 mm 时,ΔS1=1.12 mm, 上下仅差0.04 mm, 则可取平均值ΔS1=1.14 mm 作为20 V 电压条件下对应的侧面间隙。

图6 20 V 电压条件下叶片轮廓仿真结果

以此类推,分别对20~48 V 加工电压条件下叶片侧壁轮廓成形情况进行分析,取上下侧面间隙平均值作为参考,得到图7 所示加工电压U 与侧面间隙ΔS之间的关系,通过拟合可得到下式:

图7 不同电压与侧面间隙的关系

通过计算得知拟合相关系数R2=0.997, 曲线拟合度高,拟合公式可信,通过此关系可得到不同电压下的叶片横截面仿真结果。 图8 是H=5 mm 时叶片横向轮廓仿真结果,可见随着电压增大,侧面间隙逐渐增大,叶片余量逐渐减小;但是,当电压过大时扭转叶片叶缘处可能发生过切,如加工电压达到48 V时,叶缘处余量仅剩0.6 mm,叶背中点处最大余量为1.16 mm, 因此在制定变电压加工方案时电压不可过大,需同时考虑叶片纵、横向轮廓仿真结果。

图8 H=5 mm 时不同电压下叶片横向轮廓仿真结果

根据扭转叶片结构特点,结合叶片纵、横向轮廓仿真结果, 在H=5~32 mm 时可制定基于侧面间隙预测的变电压加工方案,在叶片不过切的前提下,提高余量分布均匀性。

3.2 变电压加工方案制定

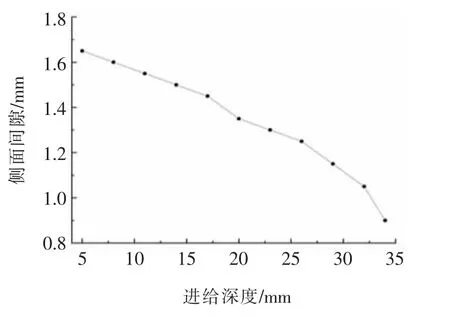

扭转叶片整体叶盘在旋转套料电解加工完成后需要留有一定余量用于精加工,余量过大精加工效率低下,余量过小精加工难以整平。 以叶片全轮廓最小余量1 mm 作为加工目标,结合叶片纵向、横向轮廓仿真结果,通过制定基于侧面间隙预测的变电压加工方案以提高叶片余量分布均匀性。 图9 为叶片最小余量1 mm 时纵向截面轮廓在不同进给深度H 下对应侧面间隙ΔS情况,通过拟合可得到二者关系曲线:

图9 叶片最小余量1 mm 时纵向截面轮廓对应侧面间隙

通过计算得知拟合相关系数R2=0.994, 曲线拟合度高,拟合公式可信。 将式(7)代入式(8)中可得到进给深度H 在5~32 mm 与所需加工电压U 之间关系:

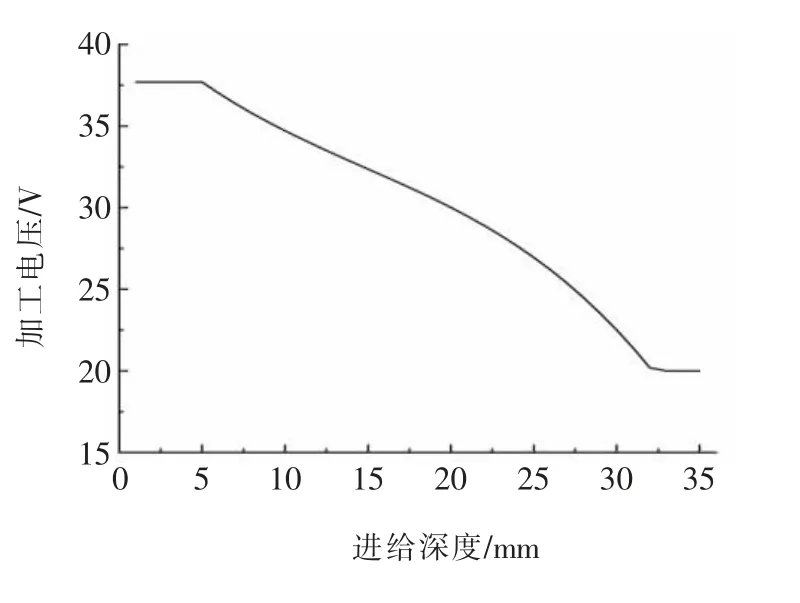

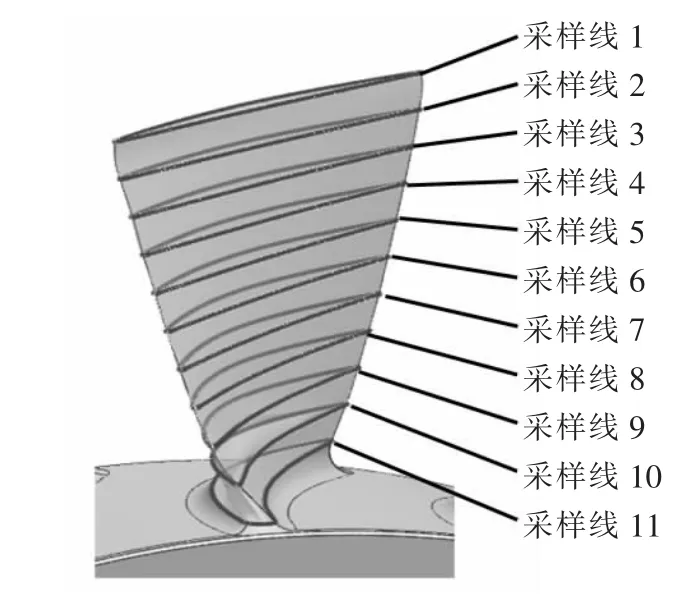

根据式(9)可确定H=5~32 mm 时变电压加工方案。而由图5 可知当H=32~35 mm(叶根)时,叶片轮廓成形过程较为复杂,因此以加工不过切作为准则,确定叶根处不过切最大电压为20 V。 理论叶片轮廓位于H=5~35 mm 处, 则H=0~5 mm 时以不发生过切为准则, 采用H=5 mm 时的计算电压即U=37.7 V 作为加工电压,最终制定变电压加工方案如图10 所示。

图10 基于侧面间隙预测的变电压加工方案

3.3 恒定电压与变电压加工仿真对比

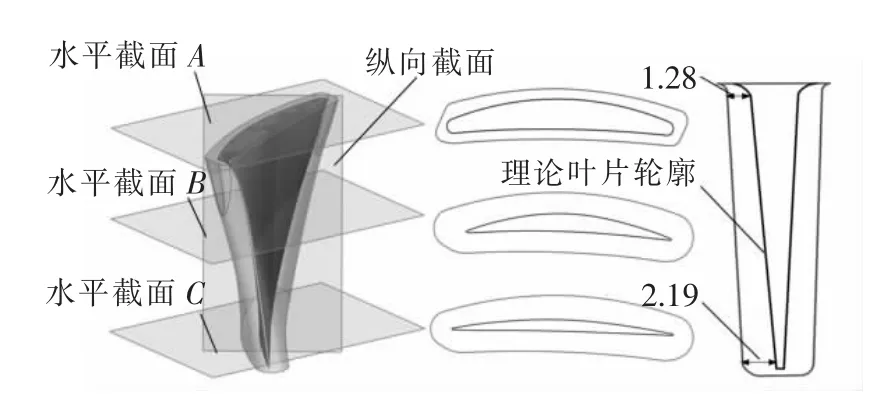

为验证变电压加工方案的可行性, 利用建立的电解加工成形仿真几何模型进行变电压加工仿真,在Comsol 软件中拟合图10 所示的变电压函数,其余仿真参数与20 V 恒定电压加工成形仿真相同。将恒定电压与变电压仿真所得到的不同进给深度H下的侧面间隙数据导入UG 软件, 分别进行三维加工过程仿真,得到的结果分别见图11 和图12。

图11 20 V 电压三维仿真结果

图12 变电压三维仿真结果

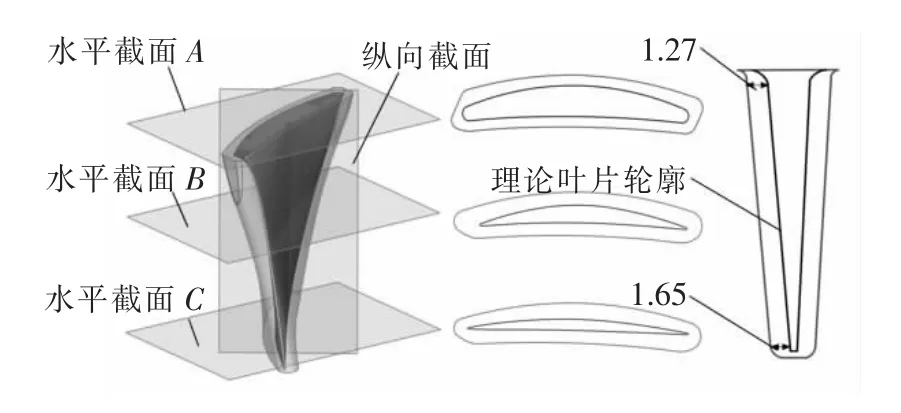

在图11、图12 中,水平截面A、B、C 分别对应H=32、20、5 mm 处的截面, 纵向截面与第2 节中纵向截面相同, 可以看出基于侧面间隙预测的变电压加工方法相比于20 V 恒定电压加工方法,纵向方向叶片总体余量分布情况得到明显改善。 仅分析纵向仿真结果不足以确定不同截面之间叶片全轮廓余量分布情况, 因此制作图13 所示的余量分布检测模型,其中采样线1 对应H=5 mm 处截面,采样线11对应H=35 mm 处截面,对应的叶片仿真全轮廓余量分布数据见图14。

图13 扭转叶片全轮廓余量分布检测模型

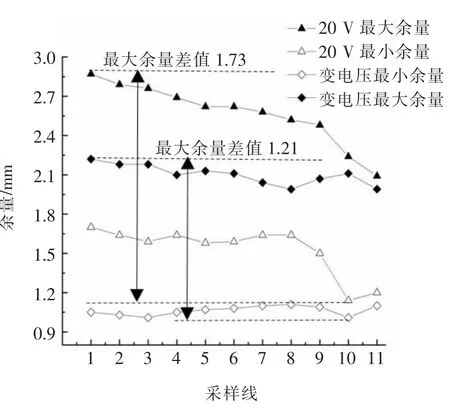

图14 20 V 电压、变电压加工仿真叶片全轮廓余量分布

从图14 可看出, 变电压仿真相比于20 V 恒电压仿真,余量最大值由2.87 mm 减小至2.22 mm,最大余量差值从1.73 mm 减小至1.21 mm, 这表明基于侧面间隙预测的变电压加工方案可有效均化叶片余量。

4 电解加工试验验证

4.1 试验条件

在精密电解加工设备中采用前文中仿真所用的加工参数开展验证试验, 扭转叶片整体叶盘毛坯材料为304 不锈钢,工具阴极材料为304 不锈钢。试验过程中工件进给速度vd以及工件旋转速度ωa恒定,只分析加工电压对加工后余量分布的影响,当进给深度达到H=5 mm 时开始旋转,其中工件旋转速度ωa根据下式计算:

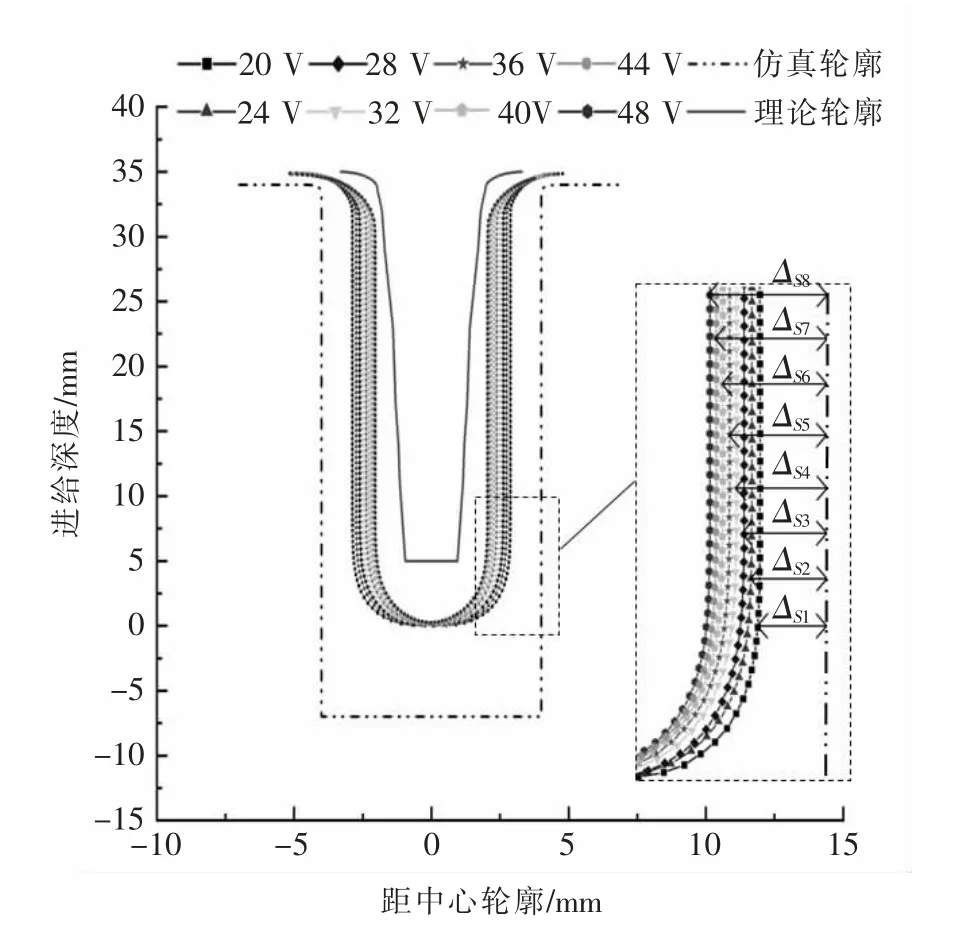

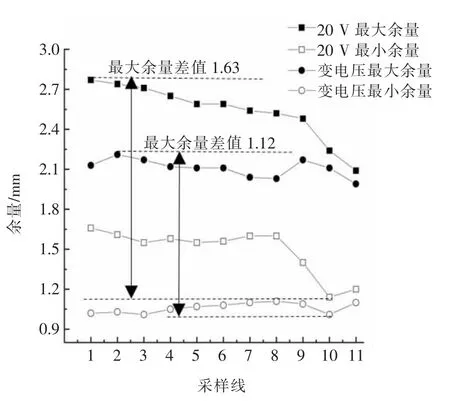

式中:S 为叶片总长度;ωs为叶片总扭转角, 带入可得ωa=0.013 4 rad/min。 主要试验参数见表2。

表2 试验主要参数

4.2 恒定电压和变电压加工对比

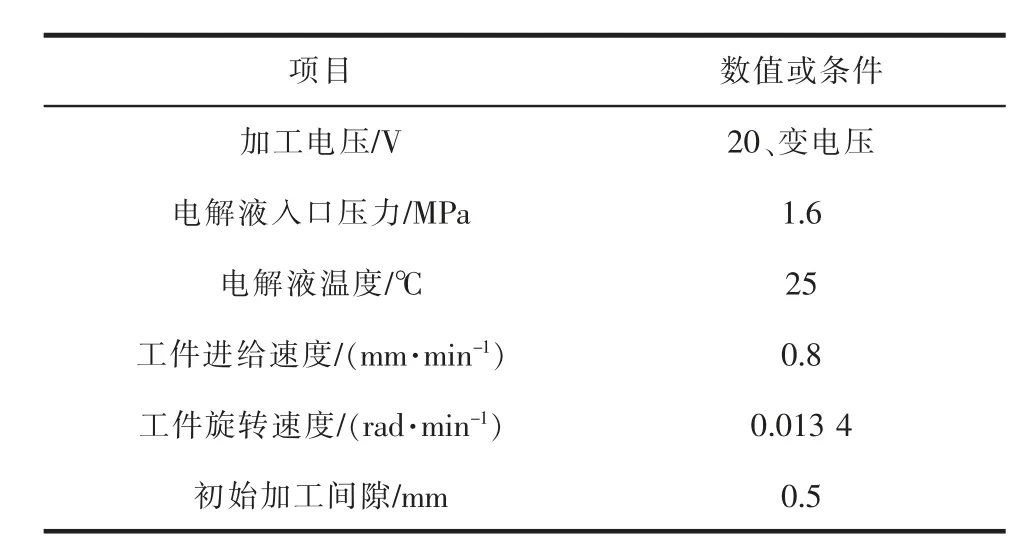

分别采用20 V 恒定电压以及变电压加工方案开展旋转套料电解加工工艺试验,得到图15 所示的加工结果, 可见采用变电压加工可明显提高叶尖处的材料去除率,更有利于提高余量分布均匀性。

图15 不同电压条件加工扭转叶片整体叶盘实物图

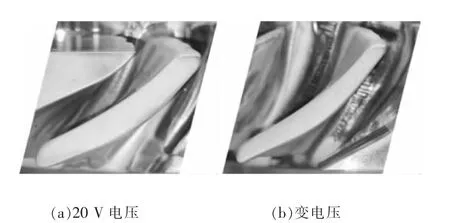

采用三坐标测量机分别对20 V 恒定电压加工以及变电压加工的扭转叶片整体叶盘进行余量测量,得到图16 所示的叶片全轮廓余量分布情况。 可见, 采用20 V 电压加工时余量最大值为2.77 mm,最小余量为1.14 mm,最大余量差值为1.63 mm;采用变电压加工时余量最大值为2.13 mm, 最小余量为1.01 mm,最大余量差值为1.12 mm。 结果表明,采用基于侧面间隙预测的变电压加工方法更有利于均化扭转叶片余量, 这为扭转叶片整体叶盘后续精加工奠定技术基础。

图16 20 V 电压、变电压加工试验叶片全轮廓余量分布

5 结论

以扭转叶片整体叶盘为研究对象, 通过电场仿真和工艺试验探究了加工电压对于旋转套料电解加工后扭转叶片整体叶盘余量分布情况的影响规律,得到以下结论:

(1) 加工电压是影响扭转叶片整体叶盘加工后余量分布情况的重要因素, 合理采用变电压加工方法能有效改善扭转叶片整体叶盘加工后余量分布情况,进而为其后续精加工提供保障。

(2) 建立了扭转叶片整体叶盘旋转套料电解加工成形仿真模型,得到了加工电压与侧面间隙之间的关系,并分别进行了20 V 恒定电压、变电压加工仿真,结果表明采用基于侧面间隙预测的变电压加工方法时,更有利于均化余量。

(3)采用20 V 恒定电压、变电压加工方案开展了旋转套料电解加工工艺试验,试验与仿真结果的余量变化情况趋于一致,验证了电场仿真模型的正确性,最终加工出最大余量差值为1.12 mm 的扭转叶片整体叶盘。