喷射电沉积电流密度对Ni/Co 多层膜性能影响研究

陈远龙,朱嘉晨

( 合肥工业大学机械工程学院,安徽 合肥 230009 )

由于各领域对零部件综合性能要求提高, 传统金属材料已无法满足现代化发展的需求。 为提高材料的机械性能和耐腐蚀性, 一般通过表面工程技术在零部件表面制备保护镀层[1]。 多层膜是一种常用的保护镀层结构, 是由两种或两种以上不同材料交替沉积形成的结构或组分周期性变化的材料[2]。

Ni/Co 多层膜由于具有较高的硬度和良好的耐腐蚀性成为具有优越保护性能的镀层材料, 目前常用的制备方法有物理镀膜法和电化学制备法。 和孝东[3]利用射频磁控溅射的方法制备了一系列可调制垂直磁各向异性的Ni/Co 多层膜结构, 发现随着厚度的增加, 其垂直磁各向异性常数表现出先增加后减小的行为;周长浩等[4]用浸入式电沉积的方法制备了Ni/Co 多层镀层, 并研究了各子层厚度对其组织结构、耐磨损性能的影响,制得了性能优异的Ni/Co 多层镀层。

物理法制备Ni/Co 多层膜存在环境污染大、加工成本高等问题,而浸入式电沉积法加工效率较低,且现今针对Ni/Co 多层膜的研究多侧重于其磁学性能,对耐腐蚀性和机械性能研究较少。 喷射电沉积法有加工效率高、定域性强的特点,且由于喷射电沉积法电流密度大,极大地提高了阴极极化作用,有效提高了结晶的细致程度[5]。 本研究采用喷射电沉积的方法,采用不同的电流密度在304 不锈钢基体上制备了Ni/Co 纳米多层膜,并对其表面微观形貌、显微硬度和耐腐蚀性进行了测试。

1 实验部分

1.1 喷射电沉积装备

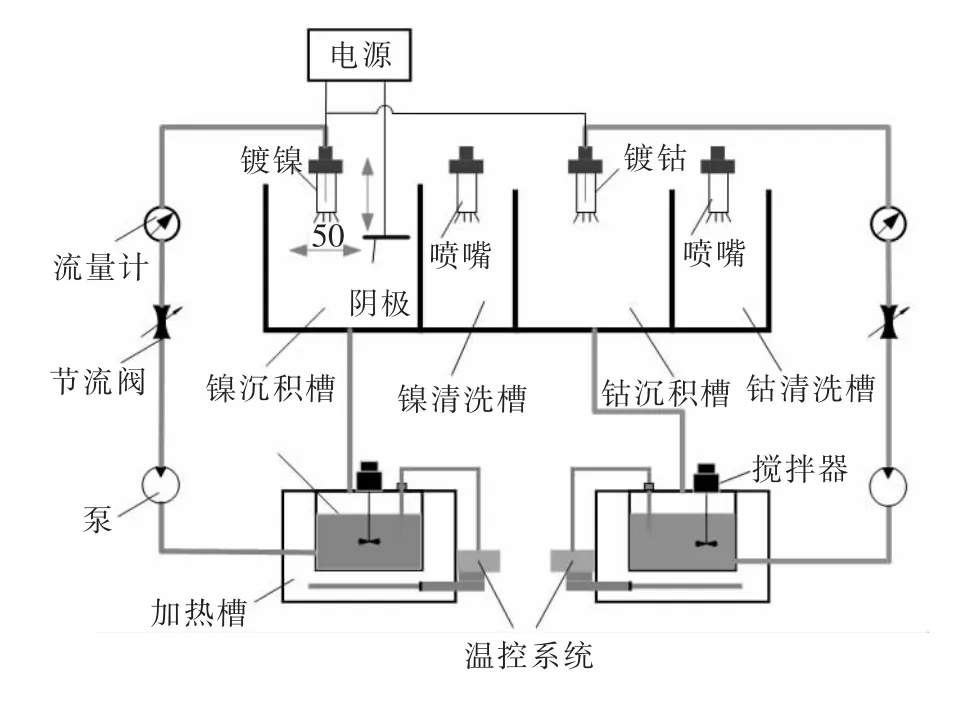

图1 为喷射电沉积实验装置示意图,该装置系统包括机床本体、电镀液循环与喷射系统、直流电源等组件,通过控制系统实现工件阴极在喷嘴下往复运动、换槽和循环加工等操作。阳极为纯度99.9%的镍棒和钴棒,阴极为20 mm×20 mm×3 mm 的304 不锈钢,喷嘴出口为20 mm×1 mm 的矩形缝隙。 试验前,依次采用500 目、1 000 目、2 000 目的SiC 砂纸对不锈钢基底打磨,使表面平整并去除表面氧化膜和杂质,将打磨好的试样放到超声波清洗机中用去离子水清洗5~10 min。

图1 喷射电沉积实验装置

制备Ni/Co 多层膜时, 控制镀镍槽和镀钴槽的镀液流量均为144 L/h, 镀液温度为50 ℃,pH 值为3.5,通过控制系统使工件阴极在喷嘴下往复运动以保证沉积过程中电镀液完全覆盖。 一次往复运动距离为50 mm,各槽每个加工周期扫描次数为20 次,工件在喷嘴下加工时的平动速度为10 mm/s, 总共加工周期为5 次,有效施镀时间通过下式计算:

式中:S 为往复运动距离;n 为每周期扫描次数;T 为总加工周期;v 为加工时平动速度。 通过计算,有效施镀时间为1 000 s。保持喷嘴与阴极间距为2 mm,将电流密度依次设为20、40、60、80、100 A/dm2,以恒流模式进行实验。

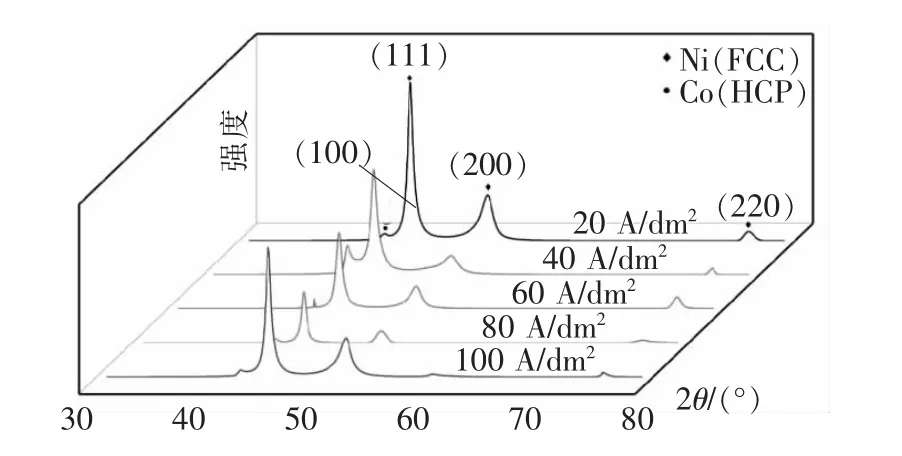

实验所用试剂均为分析纯, 室温下将试剂加入到去离子水中混合并搅拌均匀得到电镀液, 电沉积镍和电沉积钴的溶液组分见表1。

表1 电镀液组分

1.2 性能测试

使用冷场扫描电子显微镜对Ni/Co 多层膜的微观表面形貌进行观测,使用X 射线衍射仪分析薄膜的相结构。使用维氏硬度计测量镀层的硬度,载荷为0.1 kgf, 测试时在样品表面取5 个点进行测量并取平均值。 使用电化学工作站测试各样品的电化学性能,参比电极为SCE 饱和甘汞电极,辅助电极为光亮Pt 片, 测试介质为质量分数3.5%的NaCl 溶液,动电位极化曲线的扫描范围为开路电位±0.5 V,扫描速度为10 mV/s。

2 结果与分析

2.1 Ni/Co 多层膜的微观形貌

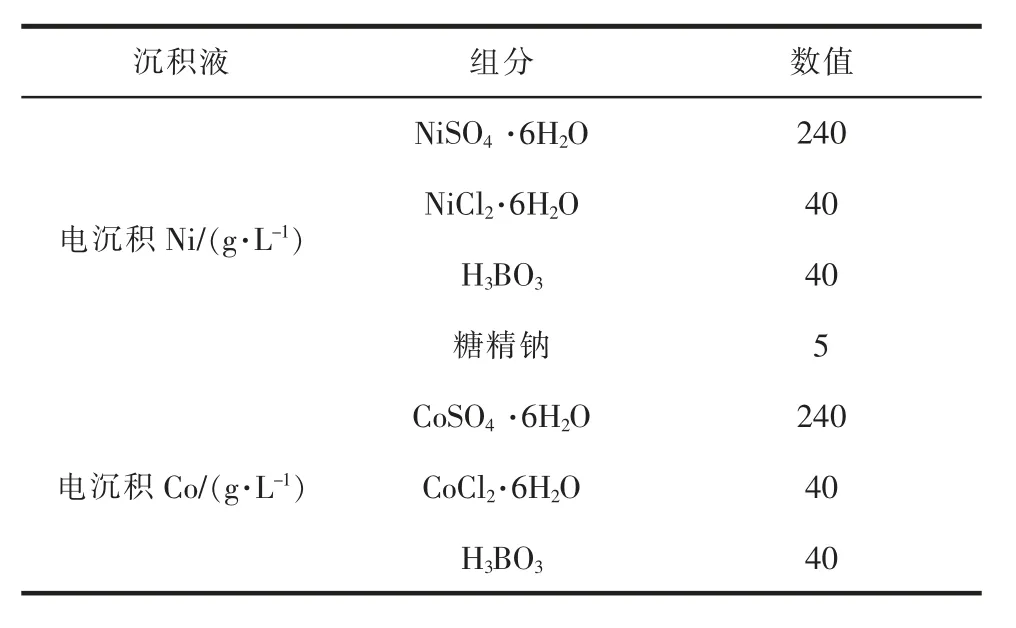

图2 是在不同电流密度下制备得到的Ni/Co 多层膜的表面形貌。 当加工电流密度为20 A/dm2时,晶粒较为粗大且沉积速率较慢, 所以多层膜在成形过程中会比较稀疏,易出现较为明显的局部缺陷;随着电流密度逐渐变大,晶粒逐渐细化,沉积速率也随之变快,当电流密度达到40 A/dm2时,多层膜孔隙率明显降低,其表面形貌逐渐变得均匀、致密;然而,当电流密度达到60 A/dm2时,会发现多层膜表面开始出现瘤状结构,这是由于电沉积过程中的“尖端放电” 效应, 导致多层膜部分区域镀层加厚并形成突起;随着电流密度变大至100 A/dm2时,这种现象会变得更加明显,瘤状结构更加密集、体积更大,同时也会使多层膜内应力增加,从而产生微裂纹。

图2 不同电流密度下Ni/Co 多层膜微观形貌

2.2 Ni/Co 多层膜的组织结构

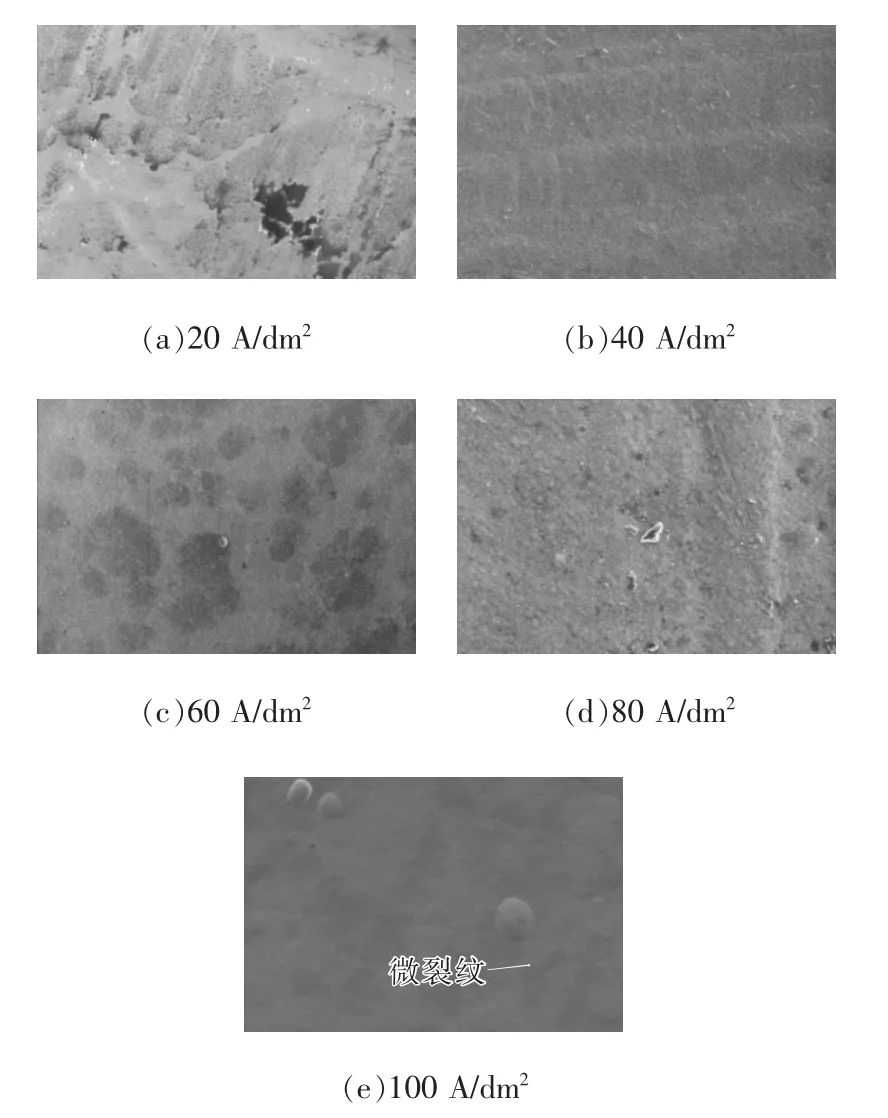

图3 是在不同电流密度下制得的Ni/Co 多层膜的XRD 三维衍射图谱。 通过分析特征峰可知,此时多层膜形成了面心立方结构(FCC)的Ni 晶体与密排六方结构(HCP)的Co 晶体。

图3 不同电流密度下的多层膜XRD 图谱

多层膜生长择优取向可以用织构系数TC(hkl)来表示,其计算公式为:

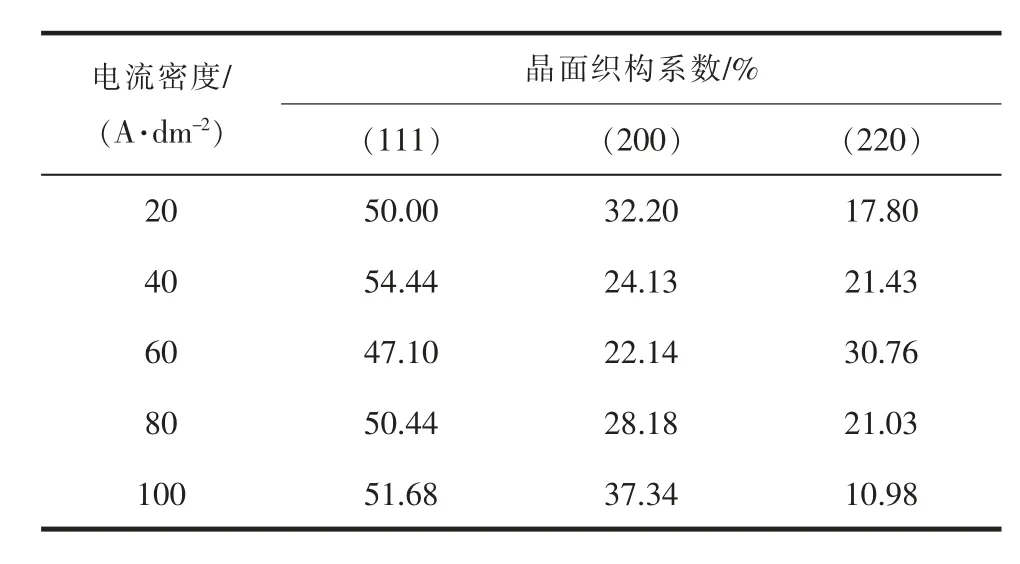

式中:I 和I0分别为晶体在某一晶面上衍射强度实测值和理论值。对Ni/Co 多层膜衍射峰进行分析,取Ni 的三个特征线(111)、(200)、(220)的强度I(f)作为标准, 进行计算。 表2 计算出了Ni/Co 多层膜的TC(hkl)值,如果某一晶面TC(hkl)值大于1/n(n 为晶面数),则该晶面为择优取向面,可以看出电流密度较低时Ni/Co 多层膜生长只有(111)一个择优面,电流密度较大时多层膜出现(111)与(200)两个择优面。

表2 不同电流密度下Ni/Co 多层膜各特征线的织构系数

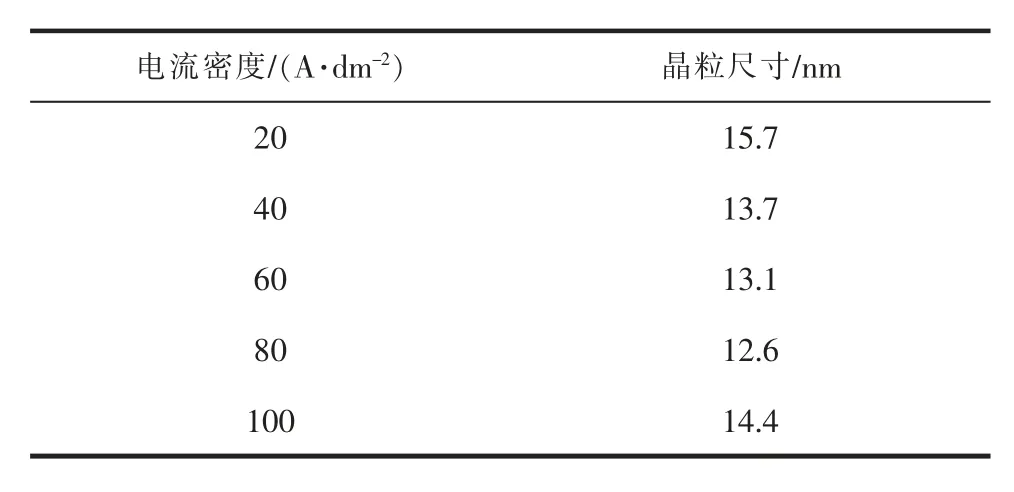

根据电结晶相关理论[6],电流密度越大则电结晶的晶粒尺寸越小。 然而通过Scherrer 公式由半高宽估算此时Ni/Co 多层膜的平均晶粒尺寸, 发现随着电流密度增大,晶粒尺寸变小,但当电流密度增大到一定值时,会诱发晶体的连续生长,造成晶粒尺寸再次变大,如表3 所示。

表3 不同电流密度下Ni/Co 多层膜的平均晶粒尺寸

2.3 Ni/Co 多层膜的显微硬度

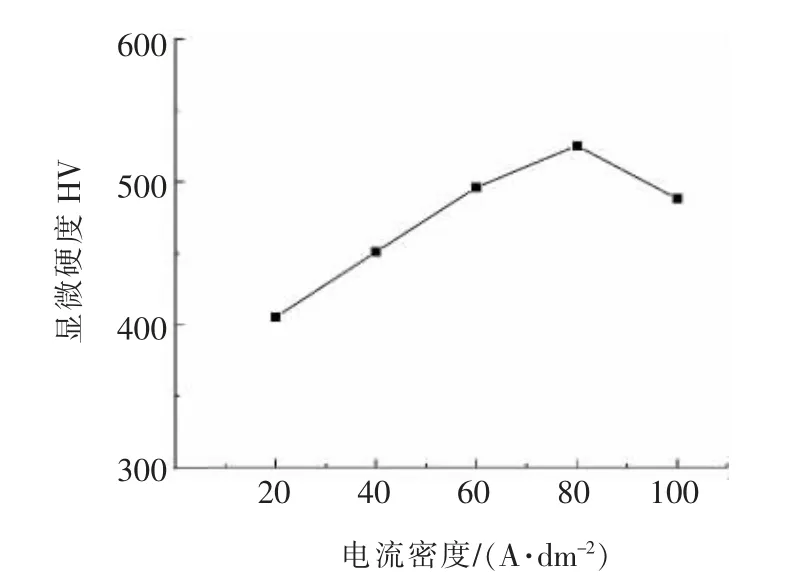

在同一工艺参数下制得的纯Ni 膜和纯Co 膜的显微硬度分别为304.7HV 和364.6HV,304 不锈钢基体的显微硬度为240.4HV。 图4 是在不同电流密度下制得的Ni/Co 多层膜的显微硬度, 可见单一镀层的显微硬度均小于Ni/Co 多层膜, 且随着电流密度的逐渐变大, 显微硬度呈现出先上升后下降的趋势。当电流密度达到80 A/dm2时,Ni/Co 多层膜的显微硬度达到最大值525.4HV, 约分别为纯Ni 镀层、纯Co 镀层、不锈钢基体的1.7 倍、1.4 倍、2.2 倍。

图4 不同电流密度下的Ni/Co 多层膜显微硬度

在多层膜领域, 力学性能的强化机制有两种原因:一种是基于Hall-Patch 公式的界面硬化效应,一种是内应力对位错的作用。根据Hall-Patch 公式,晶粒越细化则多层膜面晶界密度越大, 其力学性能越强。 当电流密度较小时,一方面由于晶粒较为粗化,导致多层膜表面不平整,力学性能降低,造成显微硬度较低,另一方面因Ni 子层和Co 子层厚度较小,使得多层膜界面模糊,不能有效阻止位错滑移[7];随着电流密度升高,晶粒逐渐细化,显微硬度升高,但当电流密度过大时,由于“尖端放电”效应的存在,会在多层膜表面形成大量瘤状结构,极大地增大了内应力,造成其力学性能下降,从而降低了显微硬度。

2.4 Ni/Co 多层膜的耐腐蚀性

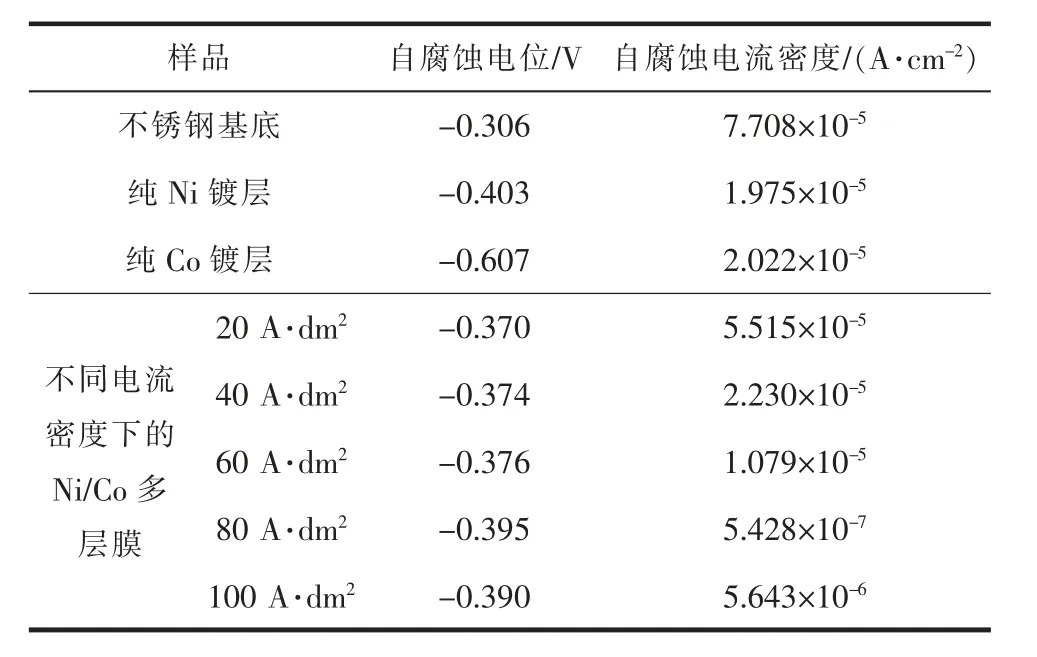

通过测试不同电流密度下制备的Ni/Co 多层膜的动电位极化曲线, 同时对比304 不锈钢基底、纯Ni 镀层和纯Co 镀层的极化曲线,并采用Tafel 方法进行数据拟合,得到几种样品的自腐蚀电位和自腐蚀电流密度,其结果见表4。由表可知,Ni/Co 多层膜的自腐蚀性能相较304 不锈钢基体都有大幅度降低,相对于纯Ni 镀层和纯Co 镀层均有提升。

表4 不同样品动极化曲线拟合参数

同时由表发现, 随着加工时电流密度的上升,Ni/Co 多层膜的自腐蚀电流密度呈现出先上升后下降的趋势,这是由于当电流密度过小时,晶粒尺寸较大,成膜过程中易出现局部缺陷,当发生腐蚀时Cl-会通过缺陷穿透膜层,直接对基体造成腐蚀,使多层膜起不到保护作用。 随着电流密度逐渐上升,晶粒尺寸变小,多层膜变得致密、均匀,膜层之间交错沉积,从而增强了膜层的阻隔性能,此时多层膜可有效地隔断电解液向晶间的渗透[8],使腐蚀性溶液经缺陷处接触到基体的几率大大降低。 但当电流密度过大时,由于“尖端放电”效应的影响,瘤状结构开始大量出现,此时多层膜由于内应力变大而出现微裂纹,导致膜层致密性下降, 给腐蚀性溶液提供了渗透的通道,一旦腐蚀性溶液渗透进多层膜,则会进一步加快腐蚀速率,使膜层的耐腐蚀性变差。

3 结论

在304 不锈钢基体表面采用喷射电沉积方法在不同电流密度下制得Ni/Co 多层膜, 并与不锈钢基体、纯Ni 镀层、纯Co 镀层进行微观形貌、显微硬度及耐腐蚀性能的对比,得到以下结论:

(1)随着电流密度变大,Ni/Co 多层膜表面微观形貌从存在局部缺陷变得均匀完整, 但电流密度过大时会出现瘤状结构。

(2) 在不同电流密度下所得到的Ni/Co 多层膜都含有面心立方结构与密排六方结构, 且随着电流密度变大,平均晶粒尺寸先变小后变大。

(3)随着电流密度变大,Ni/Co 多层膜的显微硬度先上升后下降,耐腐蚀性能先变好再变差。当电流密度为80 A/dm2的时候,Ni/Co 多层膜显微硬度达525.4HV,自腐蚀电流密度达5.428×10-7A/cm2,显示出优异的机械性能与抗腐蚀性能。