超短脉冲激光加工碳纤维复合材料研究进展

曹海松,马玉平,彭玉斌,关 浩,黄昕伟,单玉强,姚燕生

(安徽建筑大学 机械与电气工程学院,安徽 合肥 230601)

1 引 言

碳纤维增强复合材料(Carbon Fiber Reinforced Polymer,CFRP)作为一种新型高性能复合材料,具有质轻、耐腐蚀和减震性好等优点[1],广泛应用于航空航天、医疗器械、国防军工等领域[2]。目前,随着全球材料轻量化和环保化的发展趋势,CFRP是一种需要重点关注的战略性材料[3-4]。

CFRP通常由碳纤维和树脂基体通过模压、热罐、拉挤等先进制造技术加工成型[3-5],强而脆的碳纤维确保了CFRP的高强度性能,基体材料起到降低应力集中和吸收能量的作用,具有优异的机械性能[6]。然而,CFRP具有复杂的各向异性,层间强度低,纤维与基体两者的热力学性质相差较大,属于典型的难加工复合材料[7-8]。传统机械加工工艺在CFRP的规模化加工过程中,存在刀具易损坏、材料分层、纤维拉出、残余应力大、撕裂和毛刺等问题,极大的增加了加工成本[9-11]。

激光加工是一种非接触式的特种加工方法,利用高能量密度激光束在工件表面产生的热效应完成加工过程,能够避免常规加工出现的刀具磨损等问题,具备独特的加工优势。其中超短脉冲激光是一种脉冲宽度从皮秒到飞秒范围的激光,空间能量分布属于高斯分布规律[12],其影响范围可以控制在微米级别,具备加工尺度微小、可操控性强、无热传递等多种优点[13],能实现CFRP的“冷”加工,有效缓解加工过程中对CFRP的热损伤等问题。Wang等[14]运用皮秒激光加工CFRP,结果表明皮秒激光比长脉冲激光加工质量加工热损伤更小,更适合表面加工。Freitag等[15]利用高功率红外皮秒激光对CFRP进行加工,发现超短脉冲激光可以将热影响区范围控制在20 μm以下。董志伟[16]利用飞秒激光对CFRP进行加工实验,发现相比于连续激光加工CFRP,飞秒激光明显可以获得更好地加工表面形貌,加工质量高。基于此,本文对超短脉冲激光加工CFRP开展综述,围绕CFRP材料属性、激光加工机理及常见缺陷抑制等方面进行讨论,为超短脉冲激光加工CFRP技术发展提供参考。

2 超短脉冲激光加工机理研究

2.1 碳纤维增强复合材料结构属性

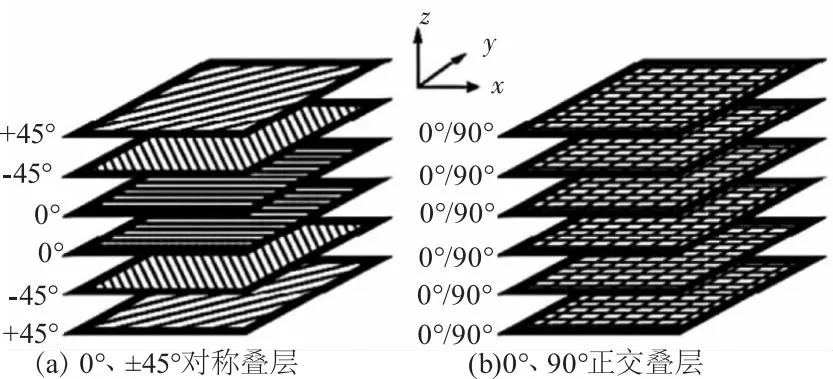

CFRP由高强度的碳纤维增强相和质软而粘性好的树脂基体相组成[17]。其中,碳纤维增强相是含碳量在90 %以上的一种特殊纤维[18],具备高强度和高模量的特点,沿纤维径向能够承受较大的载荷,但沿纤维轴向承载能力差。而低成本的树脂基体相能将分散的碳纤维粘合成一个整体,并保护内部的碳纤维增强相。同时,CFRP一般由多层铺层经过层压制造而成,每层铺层的碳纤维可以采用不同的铺层方向和铺层方式,在结构上具备各向异性[19],如图1所示。铺层角度一般设计为0°、±45°和90°,分别承受轴向载荷、剪切载荷、横向载荷,不同铺层角度的叠层能够提高CFRP的整体力学性能和机械强度。此外,采用对称的铺设方式的CFRP还能避免复合材料固化或承载后出现的曲翘现象[8]。

图1 0°、±45°对称叠层和0°、90°正交叠层[19]

另一方面,CFRP中碳纤维增强相与树脂材料基体相的热物性参数具有很大的差异,如表1所示。可以发现,碳纤维热传导率明显高于树脂基体的热传导率,能进行良好的光吸收和散热性能,激光加工产生的热量优先沿着碳纤维向CFRP内部扩散[21]。与树脂基体相比,碳纤维的传热性能与气化温度都高出了一个数量级,即使激光烧蚀的温度达到树脂基体的气化温度,碳纤维仍能保持稳定状态并传导热量,这也意味着碳纤维的加工需要更高的激光能量。因此,在激光加工CFRP过程中,容易造成内部树脂基体气化而导致碳纤维裸露在外的情况,影响加工质量[17]。

表1 CFRP热物性参数表[20]

2.2 超短脉冲激光烧蚀CFRP的去除机理

激光加工是利用高能量密度的激光束烧蚀材料的过程,烧蚀方式分为表面烧蚀和体积烧蚀[22]。超短脉冲激光加工CFRP是表面烧蚀和体积烧蚀这两类烧蚀互相作用的结果,如图2所示。

图2 高温烧蚀分类

CFRP主要由碳元素和氮元素构成,在不同环境下,超短脉冲激光加工CFRP的烧蚀机理也有所差异。当烧蚀环境为有氧环境时,烧蚀机理主要包括热蒸发和氧化反应,超短脉冲激光通过瞬时迸发出的高密度能量使碳纤维和树脂基体直接受热蒸发,达到去除材料的目的,此外,激光烧蚀产生的高温诱导材料发生氧化反应,加快材料的烧蚀速度。而在无氧环境下,缺乏氧化反应的条件,主要依靠激光的热解和挥发效应去除加工区的材料[23]。

由于树脂基体和碳纤维的热物性参数差异较大,CFRP的烧蚀过程可分为三个步骤。当烧蚀温度较低时,首先树脂基体发生热解反应,生成的气体积累在材料内部无法及时排除,产生膨胀现象。其次,随着温度的逐步升高,热解反应的范围随之扩大形成热影响区(Heat Affected Zone,HAZ),内部压力持续增加,导致CFRP的孔隙率增大,反而释放了内部的气体压力,缓解了膨胀现象。最后,当温度上升至碳纤维的气化温度时,树脂基体已全部被分解,露出的碳纤维发生氧化和气化反应,直至加工区域的碳纤维完全去除。值得注意的是,由于碳纤维的高热导率,加工区域外的部分碳纤维容易发生末端膨胀,降低CFRP表面的精度,影响表面加工质量。

为探索激光加工CFRP的去除机理,Leone 等[24]观察加工区域的表面形貌,提出了激光束与材料相互作用的三种模式,分别为烧蚀去除、热分解去除和机械效应去除,如图3所示。Ohkubo等[25]利用高速相机观测到激光烧蚀CFRP的蘑菇状喷发现象。同时通过模拟发现加工深度不同时,表面温度分布随时间变化温差较大。特别是,当加工深度较浅时,材料表面的树脂通过大范围烧蚀被去除,随着加工深度的增加,高温烧蚀发生在切口附近,仅在切口周围存在较大的热影响,从而产生圆形的切割表面。Mathew等[26]发现CFRP中碳纤维和树脂基体的热物性差异及组分占比都会影响激光加工对材料内部的热效应。

图3 烧蚀去除、热分解去除和机械效应去除示意图[24]

可见,激光烧蚀过程发生了复杂的物理化学反应,这将直接影响CFRP的加工效果和表面质量。Wu等[27]探究了激光能量密度对CFRP产生的加工效果,结果表明,当采用连续激光和长脉冲激光加工CFRP时,激光对多层树脂基体均造成烧蚀反应,树脂基体的烧蚀时间长,导致加工孔壁的边缘质量粗糙;当采用短脉冲激光加工CFRP时,烧蚀只发生在表面织物层,影响范围小,烧蚀后的表面质量较好。Wang 等[14]利用高功率皮秒激光和低功率飞秒激光加工CFRP,对比了加工前后的表面形貌和元素成分含量,研究显示,当采用高功率激光时,碳纤维及其树脂基体容易发生氧化现象,氧化后的加工区域表面更容易出现烧蚀现象[28]。

2.3 超短脉冲激光与CFRP作用过程机理

CFRP属于非金属类材料,对电子有较强的束缚能力,通常非金属材料的电子由束缚态激发成自由态所需能量高于单个近红外光子能量。因此,只需要吸收单个或多个光子能量,价态电子即可发生光电离反应,被激发为自由态电子。然而,不同种类的激光具有不同的能量密度,产生的电离机制与电离方式也有差别,具体如表2所示。

表2 激光与非金属相互作用光电离方式

依据Lambert-Beer定律[29],连续激光和长脉冲激光的功率密度小于1012W/cm2,即当这两类激光辐射CFRP时,CFRP的吸光度与吸光物质浓度及吸收层厚度成线性关系,此时电离机制为线性效应,即一个价态电子吸收一个光子,若同时满足宽禁带小于单个光子能,电离方式则为线性电离。

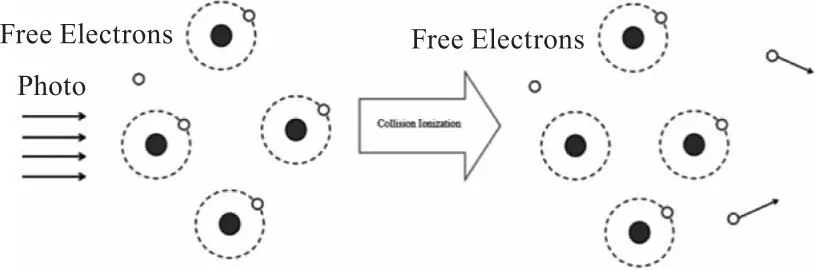

超短脉冲激光的功率密度比连续激光和长脉冲激光高出多个数量级,单光子能量低,电离机制将转变为非线性效应,而电离方式受激光功率密度影响。当激光功率密度处于1012~1013W/cm2时,电离方式以碰撞电离为主,雪崩电离为辅,如图4所示。其作用过程如下,首先,当一个或者多个光子被束缚态电子吸收时,电子被激发变成自由电子。其次,自由电子在激光的连续加工作用下,继续吸收光子,但光子与自由电子遵守能量守恒定律,吸收的光子能量将为自由电子提供动能。然后,运动的自由电子与束缚态电子发生碰撞进行能量交互,激发出新的自由电子。最后,已经产生的自由电子将在重复循环碰撞束缚态电子,导致新增的电子数目极大地增加,这一系列的碰撞电离创造新自由电子的过程称为雪崩电离,如图5所示。在两种作用的电离方式的作用下,材料内部形成高密度的等离子体结构,能量以等离子流的形式流失。

图4 碰撞电离过程

图5 雪崩电离过程

当激光功率密度提升至1013~1015W/cm2时,此时电离方式以多光子电离为主,如图6所示。多光子电离过程是针对宽禁带大于单个光子能的宽禁带材质,其不足让束缚电子被激发,但由于束缚电子在高功率密度条件下能吸收多个光子聚积能量,导致禁带宽小于束缚电子吸收能,继而让束缚电子被激发变成自由电子。当激光功率密度置于1015W/cm2时,若激光频率较低,多光子电离过程变弱,但会伴随产生隧道电离。所谓隧道电离是在高功率密度、低激光频率条件下,电场导致束缚价带电子的库伦势阱出现弯曲,导带与价带间的势垒变薄,使得束缚电子可从价带遂穿到导带的过程。

图6 多光子电离过程

2.4 CFRP对激光吸收与反射机理

当激光辐射在CFRP表面时,激光能量会被CFRP表面反射或吸收,其中,一部分进入CFRP内部而未被有效利用的能量向材料内部渗透,从而扩大激光加工的HAZ范围。CFRP对激光的吸收率决定着激光辐射能量的有效利用率,CFRP对激光的吸收率越大,加工过程中吸收的能量越多,材料的加工效率也越高。

一般来说,激光的吸收方式可以分为面吸收和体吸收[30-31],其中碳纤维对激光能量吸收率高,属于面吸收,辐射在CFRP表面的激光能量很快衰减,激光吸收主要发生在材料表面。而树脂基体对激光能量的吸收率较低,属于体吸收,不同树脂基体的吸收系数也不相同,但都随着波长升高而降低[32]。因此,CFRP对激光的吸收主要依靠碳纤维,碳纤维为长丝束状,其侧面形状类似为圆柱体结构,当激光辐射在碳纤维表层时,入射角α在-90°~90°范围内变化[33],如图7所示。此外,辐射到碳纤维丝束之间的激光会发生多次反射,出现光陷效应现象。且碳纤维的体积分数及排列组成均会影响CFRP的光吸收率。

图7 碳纤维表面反射角α变化[33]

为研究CFRP的吸收与反射特性,张永强等[34-35]运用双积分球-光电测试系统记录的方法,研究了CFRP对激光能量的吸收特性,结果显示,在激光烧蚀前,碳纤维和环氧材料的吸收率随激光功率增大而缓慢减小,其反射率反而逐步增加;在激光烧灼时,碳纤维和环氧材料的吸收率与反射率无显著变化,不受激光功率影响。陈林柱等[36]对复合材料进行了激光耦合特性研究,得到了复合材料的激光吸收特性规律,如图8所示。实验结果表明,在激光辐照时间较短时,材料反射率呈现先降低后升高趋势,且当反射率上升的同时透射率会出现一个波峰,原因是此时的激光辐照是对于材料的“表面处理”,提高表面光洁度;随后温升表面转向稳定状态,此时树脂随温升而出现热降解现象,材料的反射作用逐步增大,而透过率减小。Freitag等[37]对CFRP的激光吸收特性进行研究,并对单根碳纤维做出分析,研究表明,CFRP的激光吸收率主要受激光偏振方向和碳纤维的轴向角度变化的影响。Boley等[38]为研究FRP的吸收特性,对材料进行了数值模拟分析,依据激光在碳纤维和树脂基体的折射率,构建了射线追踪模型,以确定材料内的吸收率、吸收深度和反射光的角度分布,弥合了复合材料微观和宏观参数误差。Emmelmann等[1]发现当激光波长不同时,材料对激光的吸收率也有变化,影响加工区域的HAZ宽度。此外,当采用波长较短的激光,其能量大部分会被碳纤维吸收,然后再传递到树脂基体中;而对于波长较长的激光,激光辐射能量会被加工区域表层树脂吸收,从而转化为热能。

图8 不同功率密度下反射率(R)、透过率(T)、

上述构建的材料吸收率模型,是以理想分布的碳纤维为前提的,而实际中碳纤维排布是不均匀且随机的。为此,章继峰等[39]利用代表性体积元对复合材料力学性能进行了有限元仿真,并用随机分布函数来表示碳纤维的生成,通过移动窗口法确定了代表性体积元的尺寸。Chippendale[40]为研究CFRP中的物性参数,分别对比了蒙特卡洛生成法和去除法来构建非均匀碳纤维排布物质模型的差异,研究表明蒙特卡洛生成法产生的碳纤维体积所占比例较低,而生成法易造成碳纤维聚集效应。徐合兵[33]在电磁波传导理论与碳纤维单轴晶体光学性质的基础上,构建了碳纤维/树脂微观组织激光吸收率的计算模型,并依据光线追踪模型对CFRP的吸收特性进行分析,研究显示,在波长为532 nm的激光的辐射下,CFRP对能量的平均吸收率可达89.43 %,但随着激光波长的增大,材料对能量的吸收率反而减小。碳纤维的随机分布特征造成激光吸收率的波动,激光光斑直径越小,吸收率波动越明显。

CFRP的吸收与反射特性不仅与碳纤维和树脂基体材料性质有关,而且和两者的微观组织构成有关。当前构建的CFRP模型多为均质模型,对碳纤维的非均布模型构建研究还不够充分,导致CFRP的吸收与反射特性还无法精确计算。此外,激光工艺参数,如激光光斑直径、扫描移动、光束模式对CFRP的吸收与反射也有显著影响。

3 超短脉冲激光加工CFRP缺陷及抑制方法

3.1 热影响区

热影响区(HAZ)会导致CFRP的静态强度下降[41]。热损伤区的损伤形式主要包括树脂碳化、分层、裂纹等。造成热影响缺陷的因素包括两方面:其一,超短脉冲激光能量在空间上是服从高斯分布,当激光辐射加工材料表面时,光斑中心的四周的激光能量只能造成树脂基体蒸发气化,而碳纤维却保留下来,加工区域边缘形成热影响区。其二,由于CFRP的碳纤维与树脂基体热传导率存在极大差异,当激光辐射在加工材料表面时,边缘的碳纤维会通过热传导将部分热量传递到未被辐射区域,进一步造成更大范围的热影响区,加工边缘质量下降。此外,除材料自身特性外,CFRP的热影响区还受其他因素的影响,如加工环境与工艺参数等,图9总结了加工过程中影响CFRP加工质量的因素。

图9 加工过程中影响CFRP加工质量的因素[42]

在激光类型选择上,超短脉冲激光加工出来的材料表面质量更加光滑,且无材料分层等缺陷。Ye等[43]对比了纳秒激光、毫秒激光和皮秒激光分别加工CFRP的微观形貌,如图10所示,结果表明在皮秒激光加工作用下,HAZ范围极小,加工质量良好。Salama等[44]将不同类型激光器产生的HAZ宽度进行对比,研究发现在皮秒激光加工下,HAZ宽度最小。张开虎等[45]分别采用连续CO2激光、纳秒激光(10 ns)、皮秒激光(15 ps)、以及0.4~ 6 ps内可调的超短脉7冲激光对CFRP进行切割研究,结果表明采用超短脉冲激光切割的边缘质量要明显光滑于长脉冲激光,HAZ范围更小。由此可知,相比较于连续激光和长脉冲激光,超短脉冲激光具备独特优势,因为此时激光与CFRP的相互作用机制发生根本性的变化。皮秒或飞秒激光可以获取极佳的材料表面质量,热影响范围极大降低。

图10 不同脉宽下激光加工CFRP形貌[43]

但在加工过程中,激光工艺参量的选择会直接影响材料HAZ范围。Finger等[46]运用高功率皮秒激光对CFRP进行钻孔实验探究,并给予气体辅助加工,当脉宽为10 ps,重复频率为200 kHz和扫描速度为7.5 m/s时CFRP加工孔的质量极好,其孔边缘HAZ宽度在5 μm以下,实现了CFRP的精密加工。Wolynski等[47]发现激光加工所产生的的HAZ大小与波长有直接关系,波长越长,HAZ越大,加工深度越深;波长越短,HAZ越小,加工深度越浅。同时,Fujita等[48]对比了在不同激光波长下切割CFRP的加工质量,研究发现,在激光波长越短,加工区域HAZ越小,切割效率也越高。Zhai 等[49]实验探究了飞秒激光的衍射效应,通过控制离焦量、激光功率和脉冲数在CFRP加工区域表面制备多圈同心圆结构,研究发现,由于飞秒脉冲激光对CFRP的作用时间极短且能量密度高,故当每次脉冲存在一定的时间间隔时,对加工表面造成的HAZ很小。侯红玲[50]等研究了激光扫描角度对CFRP的热影响和能量传递过程中的热积累影响,通过仿真与试验验证得出,随着扫描角度的增大,激光加工对材料的热影响范围越大。贺龙宇[51]运用飞秒激光的“双旋转”技术对1 mm厚的CFRP进行制孔研究,结论表明,飞秒激光的“双旋转”技术可以实现将孔入口HAZ控制在在20 μm 以内。

综上所述,激光类型对CFRP的加工产生HAZ影响显著,超短脉冲激光可以实现更佳的加工需求。由于碳纤维和树脂基体对不同波长的吸收不同,故针对不同的激光波长,激光波长越短,单光子能量越高,树脂基体吸收能量越多,材料去除效率增大,极大抑制HAZ产生。而相对于其他加工工艺参量,分别采用高功率、低重复频率、高脉冲能量、短脉冲宽度、多道次时间间隔加工CFRP可以获取更好的加工质量,但是上述加工工艺参量并不是简单的随机组合,需要深入加工环境,研究加工工艺参量之间的相互影响,确定最佳的工艺参数,减小HAZ。目前,通过优化加工技术与激光工艺参数来抑制HAZ缺陷,已经获得了一定的成效。但是,试验中的激光功率与工业上的要求还存在一定差距,激光功率过高,热影响范围定会急剧上升,所以HAZ缺陷还没有完全在工业应用上得到完全解决,需要进一步研究发展。

3.2 锥 度

超短脉冲激光加工厚度大的CFRP时,其切缝的锥度是无法避免的[52-53]。其成因有二,其一是在激光辐射CFRP过程中,能量会被加工区域材料吸收或反射,随着加工深度的增加,等离子体屏蔽、陷光效应减弱。其二是超短脉冲激光能量服从高斯分布,当深度增加时,激光能量的聚焦面与加工区域平面分离,由此导致加工锥度。

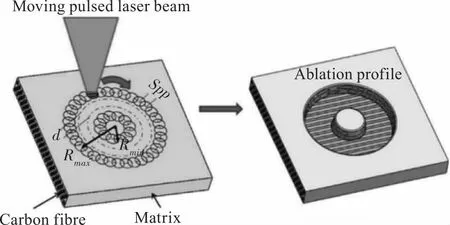

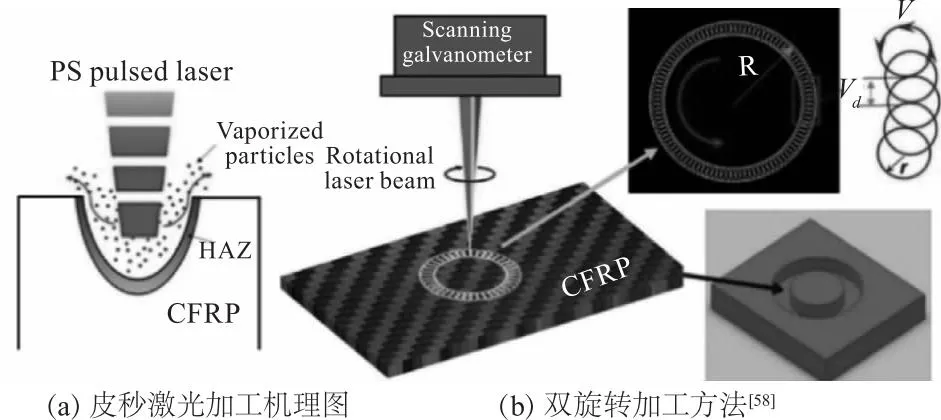

为了减小加工过程出现的锥度过大问题,在工艺技术研究上,AlWaidh等[54]对CFRP进行制孔研究,试验将高斯截面光斑矩形化,研究表明,矩形光斑制得孔的最小锥度为 1.7°,一定程度上改善了孔锥度。Herrmann 等[55]为比较同轴环制孔和螺旋制孔工艺的差异,运用皮秒激光加工CFRP对比孔锥度大小,研究表明,同轴环制孔工艺所制孔最小锥度约为 1.25°,而螺旋制孔工艺所制孔锥度仅为约 0.75°,螺旋制孔工艺比同轴环制孔工艺更优良。TAO 等[56]利用皮秒激光对CFRP进行钻孔研究,分别采用同轴环制孔(如图11所示)和双光束制孔两种工艺,对所制孔锥度进行比较。研究表明,两种工艺制孔方案虽均会造成较大的孔锥度,但同轴环制孔工艺相比双光束制孔工艺所得孔锥度更小。Jiang[53]等采用飞秒激光与新型螺旋钻削装置相结合的技术,对CFRP进行孔加工实验。结果表明,采用螺旋激光钻孔可以在孔表面实现更均匀的激光功率分布,降低激光脉冲对材料同一位置的作用时长,并对飞秒激光参数进行合理选择,最终得到加工后的材料孔锥度< 0.32°。Li等[57]为研究CFRP钻孔技术,提出了一种交错扫描方式(ISM),这种方式相比传统顺序扫描(SSM)更具优越性,能有效缓解相邻激光束扫描路径的热积累效应。在合适的激光参数选取下,ISM技术相比SSM可将孔锥度降低55.48 %(0.138到0.067)。Ouyang等[58]运用皮秒激光“双旋转”切割技术对CFRP进行钻孔实验,如图12所示。实验表明利用“双旋转”切割技术对CFRP进行加工,不仅能提高制孔的效率,同时还能避免由传统扫描方式引起的热积累,切削区域表面粗糙度值小于6.5 μm,热影响区约为50 μm,钻孔精度约为60 μm,钻孔锥度为约0.64°。由此可知,通过改变激光与材料的作用方式,可以减小材料的热熔化等热效应,合适的加工方式可以显著提升皮秒、飞秒激光的加工精度和效率。

图11 同轴环制孔工艺示意图[56]

图12 皮秒激光加工机理图和双旋转加工方法[58]

关于激光光束焦平面与被加工材料表面位置关系,李琳琳[59]在采用飞秒激光加工CFRP时,认为焦平面是一个十分关键的因素。由于激光光束自身具备一定的焦深,且当加工CFRP厚度较大时,焦深距离不一定能够满足被加工材料的尺寸要求。但超短脉冲激光系统可利用Z轴及检测系统在加工时通过参数设置实现焦平面与被加工材料表面重合,极大提高激光能量有效使用。高培英[60]、李琳琳[59]采用飞秒激光研究了激光光束焦平面与被加工材料表面距离关系有零焦离、正焦离与负焦离,如图13所示。实验研究表明在已知加工深度的情况下,控制激光光束单次进给距离以此实现零离焦或者正离焦,可增大材料的去除率,且可减小被加工区域锥度。此外,在工艺参数对切缝锥度的影响研究上,Salama等[61]在同轴环制孔技术基础上,运用皮秒激光对厚的CFRP进行制孔研究,试验结果表明,激光功率的大小对孔锥度有很大影响,功率越大,孔锥度会显著降低。

图13 激光光束与待加工表面位置关系示意图[60]

综上所述,CFRP加工厚度越大,切缝表面锥度也会增大。将激光工艺参数中的激光功率增大,切缝锥度会得到明显改善效果。一般情况下,通过将高斯能量分布矩形化或者对激光加工方式进行改进,如采用螺旋制孔或双旋转制孔工艺,都可以实现锥度减小或实现近似无锥度。此外,采用激光与新型螺旋钻削装置相结合或新的特殊交错扫描方式,通过设置激光最佳参数均可减小加工锥度产生。同时,控制激光光束与被加工材料表面呈现零离焦或者正离焦,并用多线加工,不仅能有效提高材料的去除效率,而且能对减小锥度有良好的效果。激光光束的入射角度的选择对锥度也有很大影响,通过特殊装置可以任意改变激光光束的入射角度来优化已成型表面锥度,亦可作为改善切缝表面锥度的新方式。

4 总结与展望

超短脉冲激光加工CFRP可以获取高水平加工质量,实现对材料的“冷加工”。本文对超短脉冲激光加工CFRP的研究现状进行了梳理,首先,分析了CFRP的结构组成和材料属性,由于碳纤维和树脂基体的热物性差异,且多层铺设方向不一,便使得激光加工CFRP时会出现树脂剥落、结构分层、碳纤维拔出等缺陷。其次,归结了激光与材料的加工机理,对材料的去除机理、相互作用过程机理进行了充分讨论,其中激光烧蚀以及材料热解引起的机械侵蚀是CFRP去除机理的一个重要因素。然后,讨论了CFRP对激光的吸收与反射特性,CFRP的吸收与反射特性不仅与碳纤维和树脂基体材料性质有关,而且还受到两者的微观组织构成的影响。最后,总结了加工过程中产生的两种常见缺陷,分析了每类缺陷成因并做出详细归纳总结,并针对每类缺陷提出相应抑制方法,对实现超短脉冲激光的高精密加工提供借鉴。

基于此,针对超短脉冲激光加工CFRP还应该进行以下研究:

(1)在构建CFRP模型时,目前研究中多数模型结构还比较单一,不能充分考虑实际碳纤维和树脂的占比和排布,导致模拟分析数据还不够精确,故需要进一步优化模型构建,做到精准分析。

(2)目前对于超短激光加工CFRP的理论研究还处于初步阶段,应该优化实验方法,进一步分析相互作用理论,深入对多能场辅助激光加工的研究,朝着加工的低经济损耗、高精密质量发展。

(3)超短脉冲激光虽然能实现材料的高质量加工,但相比其他方式激光加工,其加工效率低下。故可深入研究激光加工参数对加工效率的影响,也可优化加工工艺方法,如采取多次加工,先采用长脉冲激光粗加工,再使用超短脉冲激光精细加工CFRP,以此实现材料的高质量、高速率加工。