纳秒激光诱导黄铜超疏水光滑涂层的抗盐腐蚀性能研究

邢智慧,雷 利,谭 政,张 力

(1.沈阳城市建设学院,辽宁 沈阳,110167;2.东北大学秦皇岛分校,河北 秦皇岛,066004)

1 引 言

金属被广泛应用于工业生产中,但金属腐蚀问题不但造成经济损失、环境破坏,甚至存在安全隐患[1]。黄铜作为常见的金属合金广泛应用于机械、电子电器及新兴产业中,其防腐性是工程应用领域内极其关注的问题,也是科学研究领域内重要的研究热点。有机涂层和聚合物涂层是传统的常用防腐蚀手段,但不利于盐环境下的长效防腐。此外,陶瓷涂层由于表面存在孔隙和裂纹,原黄铜表面直接与腐蚀介质接触,会降低功能表面的抗腐蚀性[2]。因此,黄铜表面新的抗盐腐蚀策略还需进一步探索。

近年来,利用复杂的化学反应制备仿生超疏水表面涂层作为有效的防腐蚀途径被大量报导[3]。由于反应过程复杂,设备要求较高,严重影响超疏水表面涂层的制备效率[4]。激光作为一种新兴的微纳加工手段,可以用来刻蚀金属表面微纳结构,得到新鲜的超疏水表面,并已被广大学者所关注[5-10]。此外,金属经过激光加工超疏水表面结合化学修饰,也可获得较好抗盐腐蚀性能[11]。

受猪笼草启发,光滑表面引起了研究者的广泛关注[12]。和超疏水表面不同的是,光滑表面采用粗糙的微纳结构储存润滑硅油而不是空气口袋。注入的硅油在毛细效应和范德华力的作用下可以牢固地固定在微纳米材料中,使金属表面也可获得较好的缓蚀性[13-14]。此外,其本身的自愈合性,也可以增强抗腐蚀的稳定性。光滑表面无疑为金属的防腐蚀提供一个新的途径。

目前,单纯的超疏水表面,光滑表面以及超疏水表面结合化学修饰对于金属尤其是黄铜的抗盐腐蚀性能有待提高。因此,本研究结合三者自身的特点,针对黄铜材料开展激光诱导超疏水光滑表面的抗盐腐蚀性能研究。

2 实 验

2.1 样品材料与化学试剂

研究所用的黄铜试件样品材料主要成分为铜63 %,锌37 %。试件尺寸为10 mm×10 mm×0.6 mm,使用砂纸打磨后,用丙酮、乙醇和蒸馏水分别超声清洗5 min,冲洗后的试件样品用压缩氮气干燥。氟硅烷(1H,1H,2H,2H-perfluorodecyltrichlorosiane,[FAS,(C2H5O)3-Si-(CH2)2-(CF2)7-CF3])、硅油、3.5wt%NaCl溶液由Alfa Aesar公司提供。

2.2 样品激光处理

样品表面的三维层次结构通过纳秒光纤激光器(HTF20T,济南汉腾激光技术有限公司)刻蚀而成,激光波长1064 nm,脉冲持续时间为50 ns,重复频率为20 kHz,光斑直径为50 μm,设置激光功率为10 W,扫描速度为500 mm/s,激光扫描轨迹为X、Y垂直方向,扫描间距为60 mm。

2.3 样品超疏水表面与光滑表面的制备

将激光诱导的黄铜基底在含有蒸馏水的超声浴中清洗5分钟,以去除激光烧蚀过程中产生的灰渣,然后用压缩氮气干燥。随后在1gFAS、104 g(130 ml)无水乙醇和40 g蒸馏水的氟化物溶液中降低黄铜样品的表面能,获得超疏水表面。在氟化物溶液中浸泡1 h后,取出样品,用蒸馏水冲洗。最后,使用商用烤箱120 ℃下加热样品30分钟。

在制备的超疏水样品滴下的100 cSt 硅油,设置滴下速率为1 ml·s-1并使硅油慢速覆盖并浸透样品表面,可进一步获得光滑表面。由于黄铜表面存在被激光烧蚀的三维层级结构,硅油分子可以被锁定在激光诱导的空位中。为了获得稳定的光滑表面,将注入硅油样品垂直放置24 h,其中方形样品的4个边每边朝下放置6 h以保障表面的均匀性。最后,由于硅油的储存,在超疏水表面上制备了光滑的黄铜基底。作为实验参考组,原始黄铜表面也被涂上了硅油,称为纯滑表面。

2.4 特性表征

采用扫描电子显微镜(SEM,Quanta 250 FEG,FEI)和能谱仪(EDS,X-Max 80,Oxford Instruments)对激光诱导黄铜样品的表面形貌进行了分析。3D轮廓测量采用触控笔轮廓仪(Bruker,Dektak)。用8 μL蒸馏水滴在样品表面,测定水接触角(WCA)和水滚动角(WRA)。WCA和WRA由接触角测量仪(SZ-CAMB3,Xuanzhun,China)测量。通过测量每个样品上五个不同的点来确定平均WCA值。超疏水表面的平均WRA值控制在10°以内。表面化学用X射线光电子能谱(XPS,Escalab 250Xi,Thermo Fisher Scientific,America)检测。电化学工作站(660E,CH Instruments,Inc.,China)在室温和3.5 wt.% NaCl溶液作为腐蚀溶液下对其耐蚀性进行评估。标准的三电极电池结构由饱和甘汞参比电极(SCE)、铂对电极、工作电极组成。以制备的超疏水、光滑表面和含油纯表面的纯黄铜基体作为腐蚀溶液中的工作电极。在进行电化学测量之前,系统应在腐蚀性溶液中稳定30分钟。在10 mV/s的扫描速率下进行动态电位极化(PDP)实验。在100000 Hz~0.01 Hz的频率范围内进行电化学阻抗谱测试,信号幅值为10 mV。

3 结果与讨论

3.1 表面形貌与化学成分表征

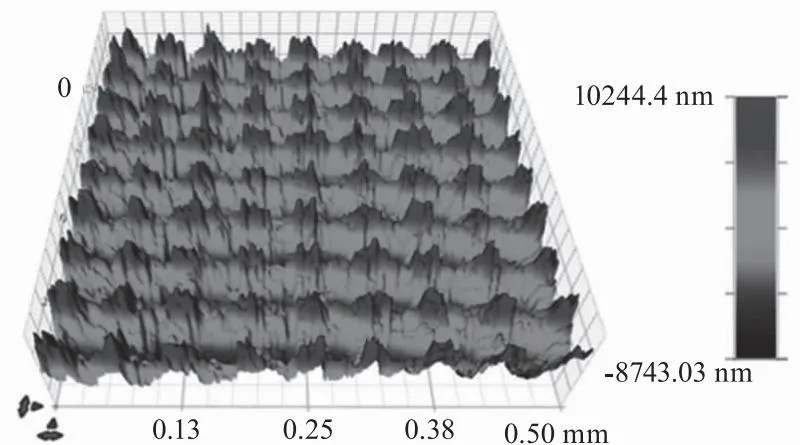

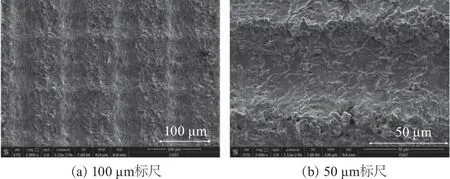

图1为激光诱导超疏水表面的三维结构。从图可见,表面构建了十字槽阵列层次化结构,里面的空化结构能容纳很多的空气,从而产生超疏水性。粗糙度也是一个重要指标。通过测量表面粗糙度,发现打磨后的表面粗糙度Ra为0.2,样品表面的粗糙度为1.2。图2为扫描间距为60 μm下激光诱导超疏水表面的SEM图像。由图2(a)可以看出,经激光诱导后的表面呈现出较为明显的微尺度前向十字槽阵列层次化结构,未燃烧区域被十字槽包围成矩形区域。从图2(b)可以看出,凹槽底部样貌主要是由燃烧冷却形成的,而凹槽上部和相邻凹槽主要是分散颗粒。这种现象是由于激光烧蚀过程中界面材料会被移除并喷射到样品上,而溅射的物质是微米或纳米大小的熔融粒子。一旦这些粒子冷却并重新固化到样品表面,激光诱导表面将被微/纳米大小的粒子覆盖。

图1 激光诱导超疏水表面的三维结构

图2 扫描间距为60μm下激光诱导超疏水表面的SEM图像

激光诱导表面由固体层状结构组成,这是形成超疏水性的重要条件,因为形成了更多的空间来捕获空气。激光烧蚀后的沟槽可以作为空穴,涂上硅油后,空隙的一部分被填满,可形成光滑的表面。因此,激光诱导的沟槽阵列和粒子的规则层状结构可以提供气垫以获得超疏水性,并锚定硅油以获得光滑性。

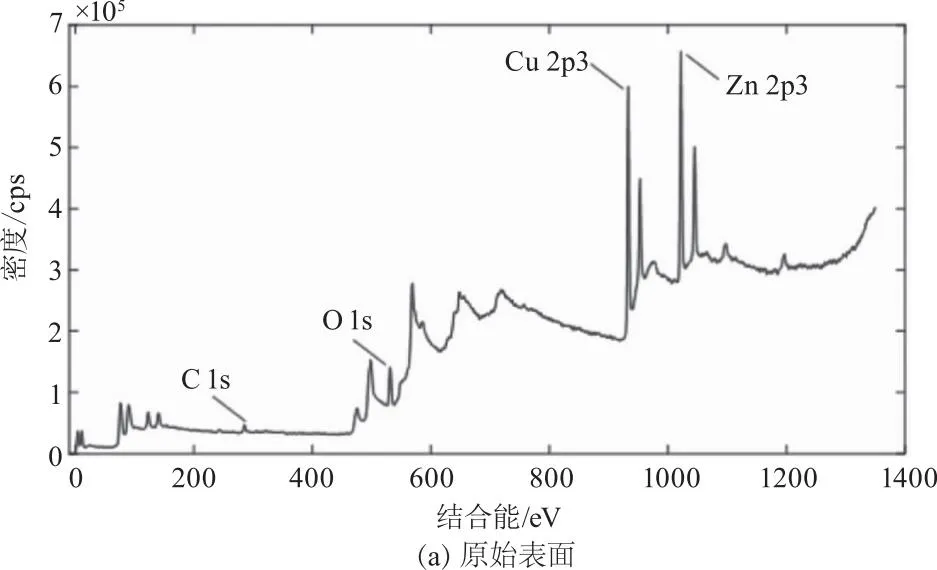

图3为原始表面及样品表面元素测量的XPS实验图。图3(a)为原始表面的图谱,从图里能看出,表面具有Cu、Zn、C、O等元素,均为黄铜本身所含元素类型。图3(b)为样品表面的元素图谱,从图里能看出,除了本身所含元素外,F元素的含量大幅增大。意味着表面的FAS已经在表面发生了缩合反应,并形成了表面的超疏水膜。图3(c)为表面官能团的详细XPS峰图,从图里能看到,表面产生了属于有机物的官能团C-C(H)、C-O、O-C=O、CF2-CF2、-CF2、-CF3,且含量高,再一次说明表面产生了因为FAS的水解及缩合反应制备的有机物膜,降低了表面的表面能,增强了表面的疏水性,从而配合表面结构产生超疏水性能。

图3 原始黄铜与超疏水表面的XPS图

3.2 表面润湿性

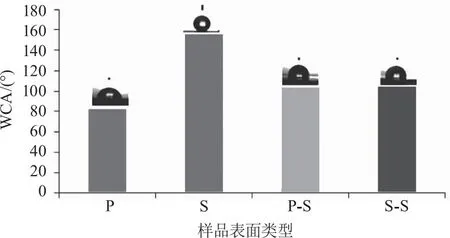

通过测量超疏水表面的水接触角(WCA)来评价超疏水表面的润湿性,并与原始纯黄铜表面进行比较。不同表面分别准备3份,并在制备的24 h后进行测量并取其平均值。由图4可知,原始纯黄铜表面(P)表现出固有的亲水性,WCA值为82.50°±1.0°。经过激光烧蚀和FAS浸渍,得到的材料表面表现出超疏水性能。超疏水表面(S)的WCA值为156.07°±1.0°,滚动角(WRA)为6.2°±1.0°。在FAS改性的粗糙结构中注入硅油,形成的超疏水光滑表面(S-S),其WCA值为104.5°±1.0°。与超疏水表面相似,光滑表面也表现出良好的拒水性能,润滑层的形成可以阻止水滴向下滑动。由于毛细管作用、范德华力和重力的存在,硅油可以有效地驻留在激光诱导的沟槽阵列和腔体中。此外,原始纯黄铜表面与硅油涂层形成的纯滑表面(P-S)也进行了评估,WCA为103.80°±1.0°。

图4 4种表面的WCA Fig.4 WCA of four surfaces

3.3 抗盐腐蚀性能

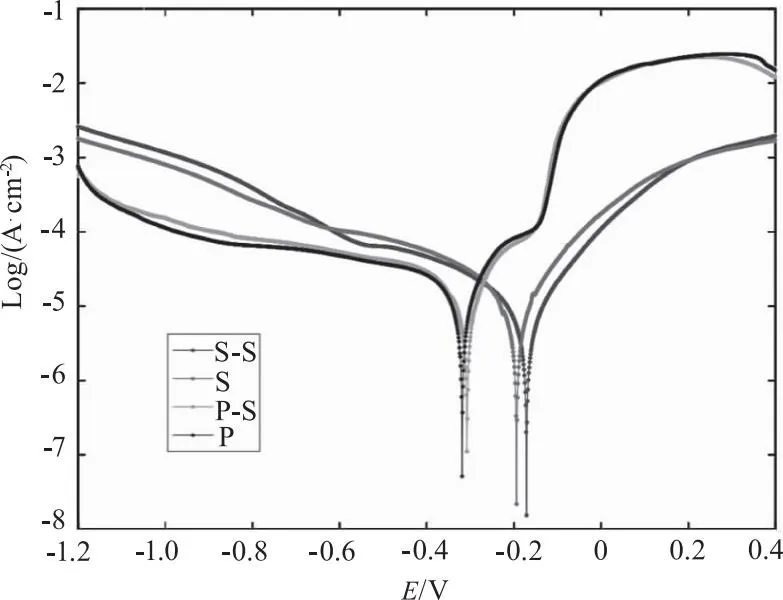

将超疏水光滑表面(S-S)、超疏水表面(S)、纯滑表面(P-S)、纯表面(P)作为工作电极浸泡在腐蚀溶液中,在3.5 wt.% NaCl溶液中进行PDP和EIS试验,评价其抗盐腐蚀性能。不同表面分别准备3份,并在制备的24 h后进行测量并取其平均值。标准的三电极电池结构由饱和甘汞参比电极(SCE)、铂对电极和工作电极组成。测量样品的PDP曲线,结果如图5所示。图里腐蚀电位是相比于SCE电极的电极电势。由极化计算曲线得到的腐蚀电流密度(Icorr)和腐蚀电位(Ecorr)值如表1所示。

表1 四种表面的腐蚀电流密度和腐蚀电位值

图5 PDP测试曲线

腐蚀电流密度可以反映实际腐蚀速率,当表面具有较好的耐腐蚀性时,一般腐蚀电流密度(Icorr)较低,腐蚀电位(Ecorr)较高。从图5和表1可以得出,根据Tafel法绘制的PDP曲线中,纯表面的Icorr和Ecorr分别为5.13×10-8A·cm-2和-0.319 V,超疏水光滑表面和超疏水表面的PDP曲线同时发生了向右和向下变化,Icorr减小,分别为1.53 ×10-8A·cm-2和2.16 ×10-8A·cm-2,Ecorr增大,分别为-0.171 V和-0.194 V。因此,原黄铜可以采用超疏水光滑表面或超疏水表面进行保护,且超疏水光滑表面的耐腐蚀性能优于超疏水表面。

图6(a)为四种样品的Nyquist图,插图为局部放大图。显然,纯黄铜样品的电容回路最小。超疏水表面样品的电容回路比超疏水光滑表面样品小,但仍比纯滑表面样品大。图6(a)的小图显示了在低频段的Nyquist图,可见P表面及P-S表面的电容回路很小,而S-S表面及S表面的电容回路不限于低频段。图6(b)显示了Bode幅值图。可见S-S表面具有最大的幅值,故其耐蚀性最强,其次是S表面、P-S表面,P表面最差。图6(c)为Bode相角图。S-S表面具有最大的相角及稳定值,表明了其最强的耐蚀性。

图6 四种表面的EIS测试结果

3.4 抗盐腐蚀性能

超疏水表面和超疏水光滑表面的防腐机理不同,导致两种表面在各种实验中的性能不同。超疏水样品表面的微纳米固体层状结构形成了一层薄薄的气膜层,该气膜层的存在可以减小腐蚀溶液接触超疏水表面时与腐蚀溶液的接触面积,从而实现从原始黄铜到超疏水表面的转变。

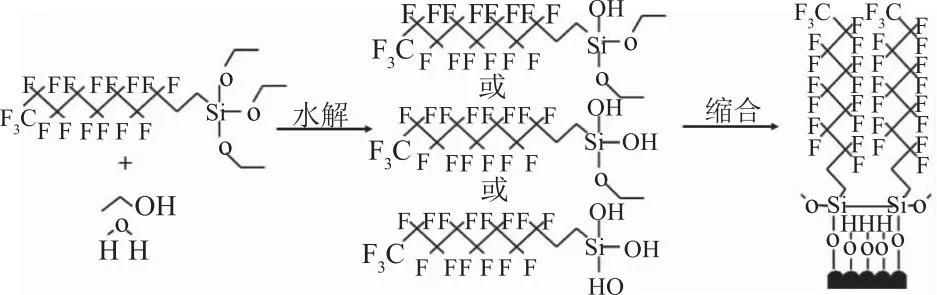

此外,使用FAS可以在粗糙表面以自组装的形式产生超疏水膜,通过降低粗糙表面的表面能,使液滴形成,从而降低腐蚀溶液在粗糙表面的稳定性。FAS对粗糙表面的防腐机理分为两个步骤,如图7所示。第一步,Si-OCH3水解生成Si-OH;第二步,Si-OH和-OH通过缩合反应在表面自组装超疏水膜。这些都决定了超疏水表面的防腐机理是减少腐蚀溶液在表面的接触面积,增加腐蚀溶液在超疏水表面停留的难度。

图7 FAS对粗糙表面的防腐蚀机理

超疏水光滑表面的防腐机理是用硅油将腐蚀溶液与金属分离。在制备的超疏水样品中注入过量的100cSt硅油后,由于三维层次结构,硅油可以被锁定在激光诱导的空穴中,保护黄铜不受腐蚀溶液的影响。因此,超疏水光滑表面的WCA值(104.5°±1.0°)小于超疏水表面的WCA值(156.07°±1.0°),而超疏水滑表面的防腐性能略好于超疏水表面。

4 结 论

用纳秒激光烧蚀黄铜,用氟烷基硅烷对其进行改性,得到稳定超疏水表面,再注入硅油可得到超疏水光滑表面。PDP和EIS测试结果表明,在3.5 wt.% NaCl溶液中,超疏水光滑表面的抗盐腐蚀性优于超疏水表面。本研究可对黄铜防腐涂层的发展起到一定的促进作用,对激光制备功能表面具有重要意义,为工业领域的金属防腐提供了便捷有效的手段。未来的研究将主要集中在这类功能表面的稳定性方面。