CFRP硅油辅助皮秒激光低损伤制孔工艺

陈兴华,荣佑民,李文元,吴从义,陈 龙,黄 禹,张国军

(华中科技大学机械科学与工程学院,湖北 武汉 430074)

1 引 言

碳纤维增强复合材料(Carbon Fiber Reinforced Polymer,CFRP)具有比强度高、比模量大、耐腐蚀性好、热膨胀率低等优点,在航空航天、汽车、船舶等领域有着广泛的应用前景[1]。然而,层间强度低、各向异性使常规的机械制孔产生分层、毛刺等缺陷,并伴随严重的刀具磨损[2]。多种特种加工方法应运而生,磨料水射流[3]、电火花[4]等非接触式加工方法,由于无刀具磨损、无刀具切削力等特点,受到研究人员的关注。但是磨料水射流加工效率低、磨料水处理困难;电火花加工精度差且需要频繁更换电极,存在一定的局限。

皮秒激光[5]加工是一种非接触式的高精度加工方法,加工灵活性高、无刀具磨损,是CFRP孔切割的重要途径[6]。但CFRP的各向异性以及两相较大的热力学性能差异,使激光切割过程中存在热量的累积、传递,产生严重的热影响区(Heat-affected Zone,HAZ)、分层及微裂纹等热损伤[7],从而影响CFRP孔的质量。Wahab[8]证明了HAZ严格依赖于激光光源类型和加工工艺参数,并指出脉冲重复频率和脉冲持续时间是影响切缝宽度的重要因素。Wolynski[9]等人研究了波长对皮秒激光切割质量的影响,发现皮秒激光波长越短,HAZ越小,切割质量越好。Salama等人[10]研究400 W皮秒激光器多环材料去除方法,得到了HAZ为25 μm的高质量孔。Negarestani[11]等人发现激光光束聚焦在材料下方有效降低热损伤程度,且多道次切割、高激光扫描速度和低激光功率下显著减小分层缺陷的数量。

综上,针对皮秒激光加工CFRP的工艺参数及加工路径的优化已经有了很多研究。然而,在工艺条件基础上有效的辅助加工手段并不多。为此,本文研究CFRP硅油辅助皮秒紫外激光低损伤制孔工艺。探究硅油辅助对孔微观形貌及HAZ的影响,分析制孔圆度、锥度的变化规律,为激光高质量制孔提供参考。

2 实验方案

2.1 实验装置与材料

图1为皮秒激光切割示意图。激光光源为波长355 nm的皮秒紫外激光器,脉冲宽度15 ps,最大输出功率30 W(800 kHz),脉冲重复频率可调节范围100 kHz~1 MHz;3D数字振镜,其主要参数为:扫描速度0.1~5000 mm/s,定位精度<1 μrad,三维幅面120 mm ×120 mm ×10 mm,远心聚焦场镜焦距167 mm。此外,需要烟尘过滤器用来吸收激光切割CFRP过程中产生的CO、苯酚等有害气体。

图1 皮秒激光切割示意图

实验用T700环氧树脂基碳纤维板,尺寸为100 mm ×100 mm ×2 mm,材料内部层压板由12层纤维排向为[ 0°/ 90°]s的单层层压板构成,碳纤维丝直径为7 μm,体积分数为57 %。CFRP具体参数见表1。

表1 CFRP物理特性

2.2 实验参数选择

实验用激光器平均功率及单脉冲能量随激光重复频率同步变化(如图2所示)。当重复频率增加至大于400 kHz时,由于平均功率过大,环氧树脂基体持续在CFRP表面燃烧,在孔切口处留下严重的烧蚀痕迹,并且切开的材料分层脱落。如图3(a)、3(b)所示,激光重复频率500 kHz、扫描速度1500 mm/s时,被切开的CFRP层间环氧树脂汽化,层间脱落。图3(c)为激光扫描方向与纤维排向垂直处SEM图,切口处有生成重铸层,切割表面有碳化基体和溅射杂质附着。

图2 激光重复频率与功率、单脉冲能量关系

图3 激光重复频率500 kHz、扫描速度1500 mm/s孔切口情况

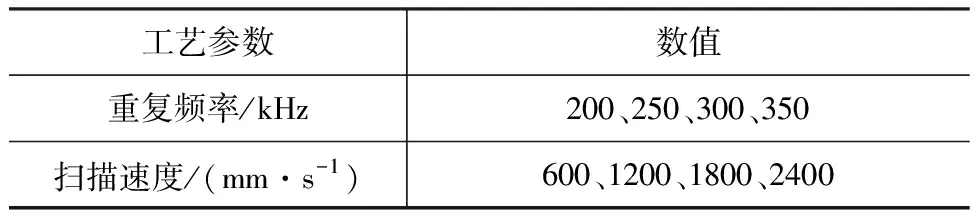

激光重复频率低于400 kHz,扫描速度600~2400 mm/s时,研究激光切割的表面质量,设计激光重复频率和扫描速度的全因子实验,研究这两个重要工艺参数对制孔表面HAZ尺寸、孔圆度、锥度的影响。为降低随机误差,每组参数重复切割三次。其实验参数设置见表2。

表2 实验参数设计

2.3 实验流程设计

同心圆切割法是最普遍的激光加工CFRP通孔的方法[12]。本次实验在2 mm厚的CFRP板上进行φ8孔的切割,激光焦点聚焦于材料表面,扫描路径设置为20个同心圆(同心圆间距为40 μm),逐层扫描。

二甲基硅油是稳定性较好的惰性液体,其高温稳定性好,热传导低。主链为Si-O-Si,其Si-O键能高于355 nm紫外激光的单光子能量,并且不会对该波段的紫外激光造成衰减,理论上是合适的辅助激光加工液体。通过全因子实验,综合表面HAZ尺寸、孔圆度、锥度等指标,研究硅油辅助加工的可行性。

皮秒激光加工后,利用超声波清洗机对样品进行五分钟的清洗,去除切割表面溅射物及残渣,并利用扫描电镜对加工后表面微观形貌进行表征分析。

3 结果分析与讨论

3.1 硅油对内部缺陷的微观影响

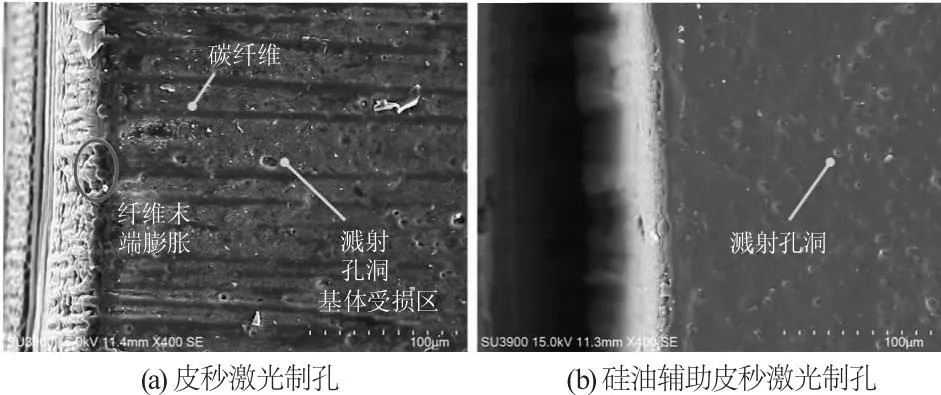

图4为重复频率300 kHz CFRP皮秒激光制孔与硅油辅助制孔时,孔上表面的微观形貌图。发现(1)皮秒激光制孔后热损伤形式有切口处的纤维裸露、纤维末端膨胀以及远离切口处基体受损产生的纤维条纹;(2)硅油辅助皮秒激光制孔表面热缺陷明显较小,尤其是基体受损区域;(3)两种切割条件下均存在由于杂质溅射产生的孔洞。

图4 皮秒激光制孔孔表面SEM Fig.4 Surface SEM of picosecond laser drilling hole

图4(a)中体现出的热损伤有拔出纤维末端膨胀和基体受损区纤维条纹明显、孔洞密集。激光光斑扫描方向与纤维排向垂直处,能量沿纤维传递,在远离切口处,这些能量虽不足以汽化基体,但有一定程度的受热烧蚀,尤其是当碳纤维板上表面首层纤维排布较浅,基体厚度较薄时,就会有明显的纤维条纹。观察到图4(b)相同工艺条件下无此现象,说明传递到此处的能量被硅油抑制。

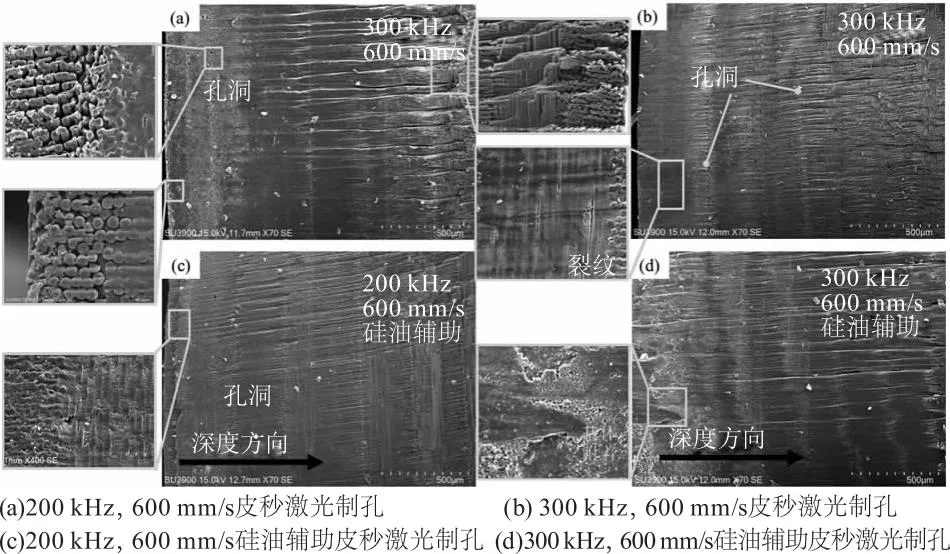

图5是激光重复频率200 kHz、300 kHz时孔壁面的SEM图像。图5反映出:(1)随着切割深度的下降,孔壁面越来越粗糙;(2)无论是否有硅油辅助,纤维排向0°层(即光斑扫描方向与纤维排向垂直层)均发现碳纤维间的间隙不均匀,具体表现为密集孔洞;(3)重复频率300 kHz时,纤维排向90°层处出现数量较多的裂纹。图5(a)、5(b)中出现的孔洞及裂纹,会使CFRP服役期间发生分层失效,影响使用寿命。重复频率200 kHz时,纤维排向90°层未出现裂纹,随着重复频率增大,出现面积小、密度较大的微裂纹。而在纤维排向0°处的密集孔洞在重复频率200 kHz时主要集中在孔的上部,随着重复频率增大至300 kHz,密集孔洞出现在较深的部位。孔洞及裂纹均是由于碳纤维之间基体沿纤维汽化消失产生,由于碳纤维较大的热导率,使纤维排向0°处极易产生孔洞,但是图5(d)反映硅油辅助后,随着重复频率增加至300 kHz,孔洞并未向深度方向扩展,并且由于基体杂质存在,孔上部的孔洞也有所减小。

图5 皮秒激光制孔孔壁SEM Fig.5 SEM of hole wall made by picosecond laser

3.2 硅油对HAZ的影响行为

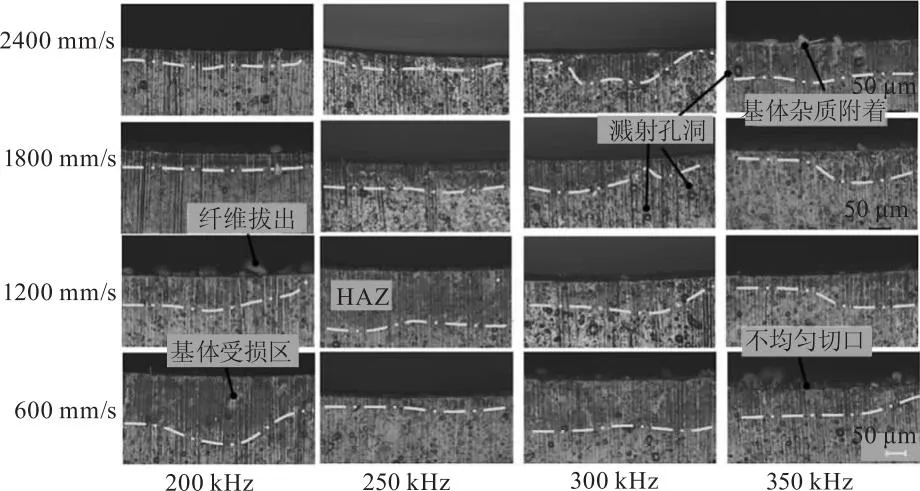

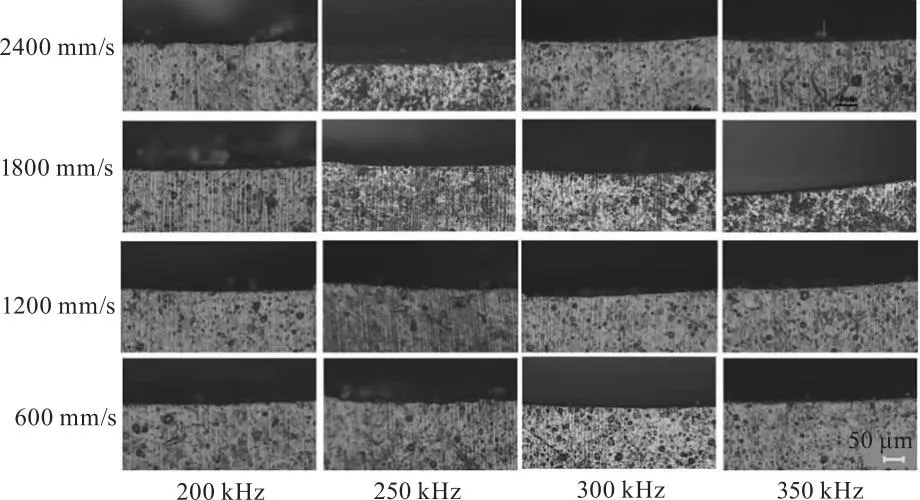

图6、图7显示了不同工艺参数组合在激光制孔与硅油辅助制孔时,孔上表面激光扫描方向与纤维垂直部位的形貌图。图6中可以观察到切口处有基体附着、纤维拔出,以及激光重复频率较高时,由于基体汽化、纤维裸露产生的不均匀切口。而硅油辅助激光切割后,切口表面无明显HAZ。激光重复频率350 kHz、扫描速度2400 mm/s时切口处有轻微纤维裸,HAZ宽度为12.3 μm。硅油辅助后HAZ有被明显抑制的现象,尤其是远离切口处的基体受损区被完全消除,这种现象说明硅油能够阻止热量从切口往外传导。

图6 不同参数下激光制孔的典型热损伤

图7 硅油辅助后各参数的典型热损伤

图8为硅油辅助皮秒激光制孔后HAZ在激光重复频率及扫描速度变化下的趋势图。图中反映出HAZ随着扫描速度增大而增大的现象,这主要是因为硅油具有良好的润滑性,激光扫描速度过快,切割表面的硅油向周边扩散,硅油的辅助效果削弱。扫描速度为600 mm/s时,四个不同的激光重复频率形成的HAZ差异不明显,均小于5 μm,但重复频率350 kHz时HAZ误差棒较大,切割表面均匀性较差。

图8 硅油辅助激光制孔HAZ变化趋势

值得注意的是激光重复频率250 kHz时,HAZ最大,整体来看,HAZ随着激光重复频率的增大呈现先增大后减小的趋势。短脉冲激光与材料作用时,由于光化学裂解和光热蚀除,会产生热蒸汽和等离子体,他们带来的反推力会加快材料的去除,也就是所谓的机械剥蚀[13]。当激光重复频率300 kHz、350 kHz时,较高的功率能量带来较大的机械剥蚀能力,因此HAZ较小。而激光重复频率为250 kHz 时,平均功率较低,且机械剥蚀能力较小,材料蚀除能力弱,更多次数的光斑扫描带来更大的HAZ。

较慢的扫描速度和较低的重复频率可以获得HAZ在5 μm左右的切割表面。尤其是扫描速度为1200 mm/s时,HAZ及误差棒均较小,图7中也可看出切割表面较为均匀,无明显热缺陷。整体观察图8,发现扫描速度对HAZ的影响最大,他主要是影响了硅油在切割表面的分布。

3.3 硅油对加工精度的影响

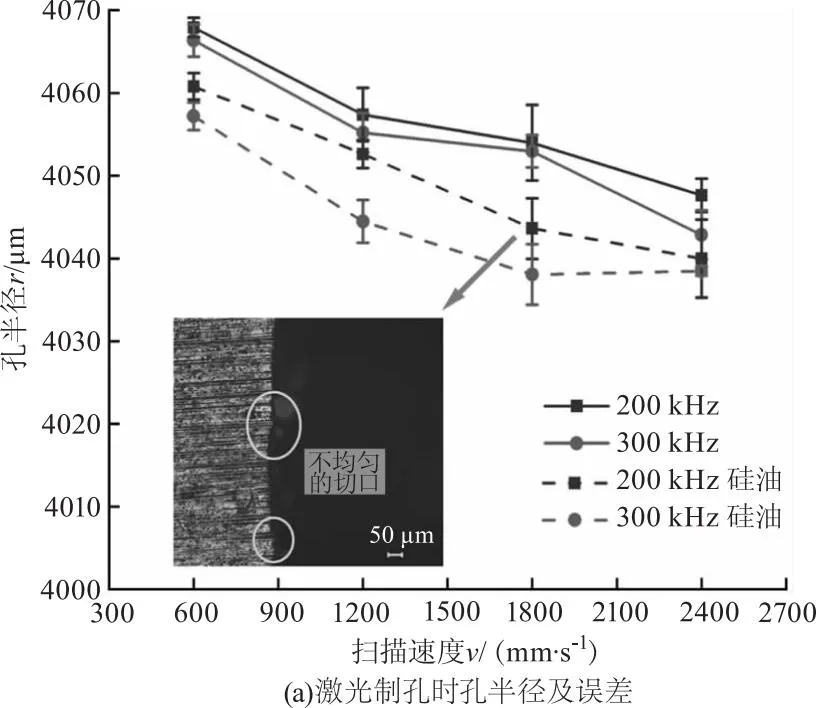

图8反映出激光重复频率为200 kHz、300 kHz时,HAZ普遍较小,图9(a)为该重复频率下,激光制孔及硅油辅助激光制孔上表面半径及其圆度。激光加工的孔并不是一个规则的圆,图中的误差棒表示孔入口轮廓在一组同心圆中波动时,两同心圆的半径差,它反映了孔的圆度。图9观察到:(1)随着激光扫描速度的增大,孔半径整体呈下降趋势;(2)硅油辅助切割后,孔入口直径减小;(3)相同工艺参数下,硅油辅助使孔圆度变差;(4)激光扫描速度较小时,孔圆度误差小,但孔半径大,材料被过度蚀除。因此,硅油通过抑制能量的传导,虽然HAZ降低,但同时也导致了切口处用于加工材料的能量的减小以及不均匀,使切口不够平整,孔圆度变差。

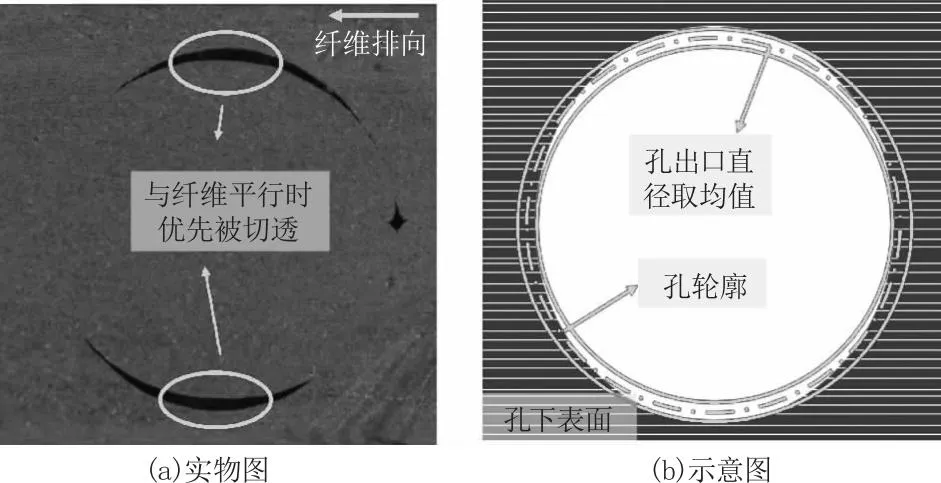

图9 激光制孔时孔半径及误差

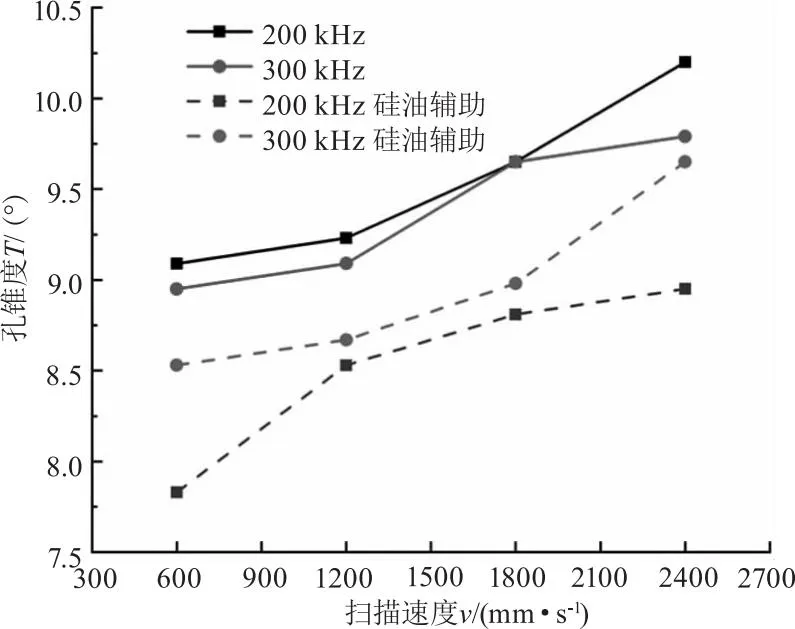

图10为200 kHz、300 kHz时硅油辅助激光制孔时孔锥度随扫描速度的变化趋势。硅油辅助皮秒激光制孔锥度减小,尤其是在200 kHz、600 mm/s时,锥度减小了16.09 %。随着切割深度、扫描速度的增大,皮秒激光对CFRP的蚀除能力下降,深度越大,光束在切缝内受激光散射、等离子体屏蔽等影响,能量衰减越大,直接影响孔的锥度。此外孔出口表面并不是一个标准的圆,而是一个椭圆,并且光斑与纤维平行的方向优先切透(图11)。这与碳纤维的热导率有关,沿着纤维方向的热导率远高于纤维径向,因此当光斑扫描方向与纤维方向垂直时,能量从切口沿纤维方向产生热损伤,而光斑扫描方向与纤维方向垂直时,能量热传导减小,切口处由于热量累积造成深度方向更大的蚀除量。

图10 硅油辅助制孔孔锥度

图11 孔出口表面

激光束与材料的相互作用如图12,作用机理包括烧蚀、汽化、以及机械剥蚀。烧蚀主要集中在基体材料上,因为其较低的汽化温度和较低的热导率,使其碳化甚至燃烧,导致较大的热损伤。机械剥蚀则是由于热蒸汽和等离子体的反推力导致脉冲间材料的去除,机械剥蚀可以提高材料的去除率,带走杂质,但同时可能会使杂质溅射到加工表面,清洗后留下孔洞等。硅油辅助首先抑制表面热传导,使能量集中在加工范围内;其次杂质溅射在表面,落在硅油上,清洗后,使表面孔洞数量减小,孔表面HAZ减小、质量提高。同时硅油主要作用于上表面,抑制热传导,使孔上表面孔径减小导致孔的锥度变小。

图12 脉冲激光材料去除机理

4 结 论

(1)皮秒激光制孔时,孔上表面存在纤维裸露和基体损伤,孔壁面有裂纹、孔洞产生,而硅油辅助制孔均可降低此类损伤的程度。

(2)硅油辅助制孔时,激光重复频率200 kHz,扫描速度1800 mm/s时刻获得一个HAZ为4.1 μm的高质量孔。并且扫描速度为600 mm/s时,激光重复频率对HAZ影响较小,HAZ均在5 μm左右。

(3)硅油辅助皮秒激光加工能够降低孔的锥度,在工艺参数组合200 kHz、600 mm/s下,锥度减小了16.09 %。

(4)较低的重复频率、较慢的扫描速度可以获得HAZ小、孔上表面圆度好、锥度较小的优质孔。