铜冶炼含砷烟尘处理工艺研究现状及展望

郭亚光,陈学刚,王 云,汪兴楠,王书晓

(中国恩菲工程技术有限公司,北京 100038)

砷在地壳中的元素丰度为1.7 mg/kg,多以硫化物形式赋存于铜、铅、锌、金和银等矿床中,在全球15%的铜资源中,矿物中含50 t 铜就伴生1 t 砷,砷与铜质量之比为1∶50[1]。铜冶炼过程中的砷除部分以砷酸盐形式进入熔炼渣外,其他主要集中在烟尘、砷滤饼(硫化砷渣)和黑铜泥中,其中烟尘中砷的分布为10%~50%[2]。

2021 年,我国精炼铜产量达到1 049 万t,其中超过95%铜由火法冶炼生产,火法冶炼过程中会产出2%~8%烟尘[3],除含有砷外,还含有Cu、Zn、Pb、Bi、Au、Ag 等有价元素,需进行开路处理,一方面减少砷在冶炼系统中的富集,另一方面对有价金属进行资源回收利用[4-7]。

由于炼铜工艺种类较多、原料来源复杂,不同企业、工艺产出的铜冶炼烟尘成分存在差异,因此对铜冶炼烟尘的处置尚无统一工艺技术。本文介绍了具有代表性的铜冶炼含砷烟尘的成分和特性,并着重对含砷烟尘的处理技术进行综述,以期为国内含砷烟尘的资源化利用及无害化处理提供参考。

1 铜冶炼含砷烟尘来源及特性

铜冶炼烟尘来自于火法炼铜过程中铜精矿熔炼、铜锍吹炼及粗铜精炼等不同冶炼阶段通过收尘装置收集的烟尘。

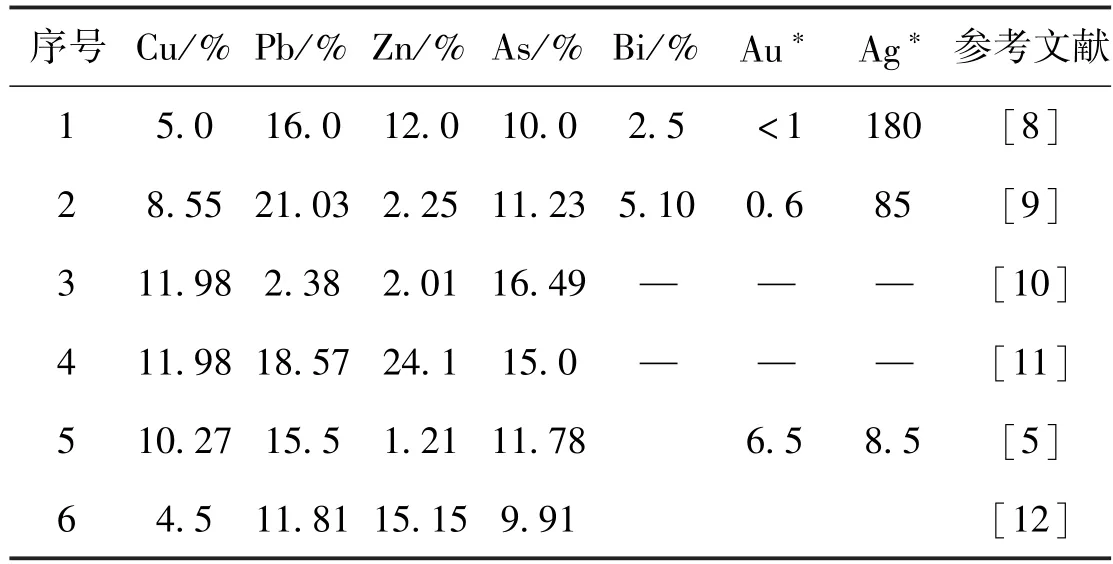

受原料、工艺条件等影响,不同厂家产出烟尘成分不同,表1 为6 篇参考文献中一些企业铜冶炼烟尘的成分,从表中可以看出不同来源的烟尘成分差异性较大。根据不同冶炼阶段,铜冶炼烟尘可分为熔炼烟尘、吹炼烟尘及精炼烟尘;根据成分不同,可分为高砷烟尘、高锌烟尘、高铅烟尘等。

表1 铜冶炼烟尘不同来源的成分Table 1 Compositions of copper smelting dust from different sources

不同铜冶炼烟尘中元素组成及物相分配比不同,表2 所示为国内某企业铜冶炼烟尘有价元素物相组成,但由于不同企业成分差异较大,不同冶炼工艺条件、原料性质等均对烟尘中有价元素物相分配比有影响。

表2 铜冶炼烟尘有价元素物相分析Table 2 Phase analysis of valuable elements in copper smelting dust

表2[12]表明,铜冶炼烟尘中不仅赋存有回收价值较高的的铜、铅、锌等有价金属元素,有害元素砷含量也较高,经妥善处理,可在回收有价金属资源的同时实现砷的综合回收。

冶炼烟尘中砷的处置主要有2 种形式:一种是对含砷物料进行综合利用,将砷转化为氧化砷或者金属砷,达到污染治理和综合利用双重目的;另一种是进行固化、稳化等处理,将砷以稳定的砷酸铁、砷酸钙等形式稳化,或者以石灰苛化、凝胶、塑化等处理技术进行固化,使其呈现化学稳定性或者密封性,难以浸出。对脱砷后的烟尘进行铜、铅、锌等有价金属回收处理,实现资源化利用。

2 回收技术

目前,国内、外对铜冶炼含砷烟尘中砷的回收方法有多种,可分为湿法工艺、火法工艺、联合工艺3 种。

2.1 湿法工艺

采用湿法工艺处理铜冶炼含砷烟尘是根据其中的有价元素物相组成特性,采用酸浸、碱浸、水洗等方法将有价金属浸出,之后根据需求分段回收其中有价金属,从而实现烟尘中铜、铅、锌等有价金属的综合回收。铜冶炼含砷烟尘中铜、铅、锌等有价金属的回收属于常见技术,下文主要针对砷的浸出和处置进行分析。

2.1.1 含砷烟尘处理流程及资源化机理分析

由表2 可知,铜冶炼烟尘中的砷主要以砷氧化物形式存在,而砷氧化物及其化合物性质属于两性氧化物,化合物中砷赋存价态有3 价和5 价,部分砷回收方法在对浸出液脱砷前需对砷进行氧化,将三价砷氧化成五价砷,氧化过程与浸出过程可分开或同时进行,氧化剂可采用H2O2、MnO2等,主要反应方程见式(1)~(5)。也有研究人员利用砷硫化物、部分砷化合物溶解率低等性质,将砷硫化、还原后进行回收,主要反应方程见式(6)~(9)[2,9]。

在含砷烟尘处理过程中,由于冶炼采用的原料和工艺不同,烟尘成分差异性较大,应针对物料处置的目的及元素物相组成情况选取合适的浸出及回收方法。

2.1.2 国内研究现状

Tian等[13]提出采用复合盐(NH4MgAsO4·6H2O)沉降的方式解决碱与砷难分离的问题;试验先利用碱浸工艺,砷浸出率达到80%以上;大部分有价金属元素留存于渣中,采用加入镁盐和氨盐进行碱液脱砷,砷脱除率达到96.38%以上。宁阳坤等[14]开展碱浸白烟尘脱砷试验研究,结果表明在温度60 ℃、浸出时间4 h、NaOH 溶液浓度200 g/L、pH值13.6~14.0、搅拌速度600 r/min 的条件下,砷浸出率可达到98%以上,进一步进行石灰苛化处理技术进行固化处置,可脱除97%的砷,其他有价金属后续分步回收。

ZHANG 等[15]利用单斜黄铁矿从铜烟灰中选择性硫化沉淀铜离子并开展了试验研究,黄铁矿在处理浸出液时在表面产生硫化物钝化膜,阻碍反应进一步进行,利用超声波技术剥离形成的固体层,辅助回收铜离子,使得铜烟灰浸出液中的砷和铜去除率分别达到95%、99%以上。

GAO[16]等利用废酸浸出炼铜开路烟尘,大部分Cu、Zn、As、Cd 进入浸出液,Pb、Bi 存留于浸出渣中,通过铁粉胶结回收其中铜资源,铁盐沉降脱除浸出液中As 形成砷酸铁从而实现砷的稳定化处理,再加入Na2CO3中和使得其中Zn 和Cd 沉降形成锌渣和镉渣,浸出渣中的铋通过氯化物浸出水解沉降的方式回收铋,铅在氯化物浸出物中以硫酸铅形式富集,Cu、Zn、Cd、Bi、Pb 回收率分别达到99.1%、86.8%、80.5%、90.4%、98.9%。牛建军[8]先采用高压酸浸工艺处理铜转炉烟尘,然后对浸出液采用氧压沉砷,砷、铁、铜的浸出率分别达到94.14%、93.80%、91.80%;铅以硫酸铅形式富集于浸出渣,砷以臭葱石形式固化,铜留存于浸出液;毒性浸出试验结果表明,毒性浸出液中As 含量仅有0.03 g/m3,远小于行业标准5 g/m3。

LIU 等[17]采用硫酸和盐酸联合浸出的方法处理底吹熔炼炉烟尘,并通过加入双氧水控制氧化还原电位的形式优化浸出效率,结果表明,在双氧水加入量为0.8 mL/g 的条件下,铜、砷浸出回收率分别达到95.27%、96.82%,铅富集于浸出渣,可送铅冶炼企业回收。樊有琪等[18]开展了含砷烟尘脱砷并提取铜和锌的湿法工艺,工艺流程较为典型,详见图1。该工艺利用MnO2和适量硫酸处理含砷烟尘,通过氧化提高砷氧化物和铜氧化物浸出率,铅、铋、银进入浸出渣中回收;工艺参数为浸出液固比(3~4)∶1、温度80~90 ℃、时间2 h、浸出前酸浓度100~200 g/L,MnO2用量为理论用量的1.2 倍。利用硫酸高铁和石灰进行砷的稳定化处理,工艺参数为温度85~95 ℃、时间3 h、铁砷比(物质的量比)1.5~2∶1、石灰乳用量(质量)Ca(OH)2∶Fe=1.4 ∶1、终酸pH 值1~1.2,此条件下脱砷率达到99.56%;铜回收工艺参数为温度70~75 ℃、时间2 h、铁屑用量(质量)Cu∶Fe=1∶1.2、终点pH 值2.2~3,此条件下铜回收率达到88.29%,海绵铜品位为76.5%;沉锌工艺参数为温度80~90 ℃、时间约2 h、石灰乳用量(质量)Ca(OH)2∶Zn 约为0.9∶1、终点pH 值7,此条件下,锌沉降率达到98%以上,整体流程锌回收率为83.76%。

图1 湿法处理含砷烟尘提锌、铜工艺流程图Fig.1 Process flow chart of zinc and copper extraction from copper dust by hydrometallurgy

黄家全等[9]开展了酸浸、水浸、碱浸处理铜冶炼烟尘的对比试验,结果显示酸浸较水浸和碱浸效果好。采用硫酸直接浸出,在H2SO4浓度2 mol/L、温度50 ℃、液固比4∶1、浸出时间2 h、搅拌速度400 r/min 的条件下,铜、锌、砷、镉、铁的浸出率分别为99.75%、99.81%、86.85%、95.85%、57.83%;铅和铋富集于浸出渣中,铅、铋含量分别达到了49.48%、11.8%,送往铅冶炼厂回收;浸出液中的铜以海绵铜形式回收,砷经过固化稳定化处理后形成砷酸铁,锌、镉经沉降后富集于中和沉降渣。

2.1.3 国外研究现状

Sabzezari[19]等对微波浸出含砷烟尘回收其中Cu 和Zn 的动力学进行研究,结果表明,微波浸出条件下,浸出反应发生在产物层扩散,采用微波加热可避免在反应物表面形成灰层,从而提升浸出率和回收率。Karimov 等[20]研究了硫酸浸出工艺处理高砷铜烟尘,结果表明砷和铜的浸出率受浸出液初始酸度影响较大,锌浸出率受温度影响较大,在温度60 ℃、初始酸浓度25 g/L 条件下,砷、铜、锌浸出率分别为98%、39%、82%,进一步提高浸出液温度和酸浓度,对浸出率提升无明显影响。

Bakhtiari[21]等对生物浸出方法处理铜冶炼烟尘的动力学条件进行研究,结果表明,在pH 小于1.7且矿浆密度小于7%的条件下,烟尘中铜的溶解遵循收缩动力学模型,提高温度和加入黄铁矿对提升反应效果影响不明显。Xue 等[22]研究了富砷铜冶炼烟尘中砷、锑的综合回收,先采用盐酸将铜冶炼烟尘中砷和锑浸出,砷离子(As3+)再经磷酸钠(NaH2PO2)还原为毒性较低的单砷(As);采用连续蒸馏技术,先在413 K 条件下将HCl、H2O 等低沸点物质蒸馏,将含有SbCl3、CuCl2、CaCl2、MgCl2等高沸点物质的蒸馏液送至下一道工序依据沸点高低进行连续蒸馏回收锑。结果表明,在初始HCl 4.0 mol/L、液固比(L/S)6∶1、浸出温度363 K、浸出时间2 h 的条件下,As 和Sb 的浸出率分别达到97.5%和96.8%以上;在363 K、1.5 h、NaH2PO2添加量为2.0 倍的适宜条件下,NaH2PO2还原砷的回收率达到92.5%以上;在393 K 条件下Sb 的回收率大于97.53%。

综上,湿法工艺处理含砷烟尘主要以酸浸居多,该方法主要是将铜、锌、砷、铁等元素浸出进入浸出液,再通过其他方法分段收集;铅、铋等有价金属在浸出渣中通过其他方式回收。湿法工艺处理含砷烟尘具有金属回收率高、有价元素分离效果好、投资成本低等优势,但存在工艺流程长、浸出渣需单独处理等弊端。

在湿法处理过程中,水浸、酸浸等方式均为将砷浸出到浸出液中,砷在浸出液中可通过加入钙、镁、铁等化合物形成不易溶出或难溶性物质,实现砷的固化稳定化处置,也可通过加入还原剂将浸出液中高价砷元素还原成单质砷进行回收,实现砷的资源化应用。

2.2 火法工艺

2.2.1 回收机理

火法回收工艺是将含砷烟尘在氧化、硫化、还原等气氛条件下进行高温或低温焙烧,利用不同元素物化性质实现有价金属的综合回收。由于部分元素性质接近,需先产出有价金属元素混合物,再进行单独处理分别回收。

火法工艺处理铜冶炼烟尘回收其中铜、铅、锌等有价金属主要通过配入还原剂,在一定温度条件下焙烧的方式将其以氧化物形式转化为金属或硫化物进行回收。

采用火法工艺处理含砷烟尘脱砷主要方法有As2O3低温挥发、还原挥发、硫化挥发等,目的是将砷转化为可富集的相态回收,主要反应方程见式(10)~(16),获得产物有金属砷、白砷、硫化砷等。火法工艺脱砷主要基于砷在烟尘中赋存物相性质,在一定温度条件下加入还原剂等物料的方法进行处置,促使砷及其化合物在特定温度条件下转化为可富集的相态进行富集回收[11,23-24,30]。

在具体的含砷烟尘处理过程中,需根据元素赋存状态、有价元素种类及含量等特性选择合适的处理方法。

2.2.2 国内研究

李学鹏等[11]利用火法低温焙烧技术处理含砷烟尘,避免了铅锌挥发与As2O3形成难挥发的砷酸盐,并利用氮气带走挥发的砷化合物;试验结果表明,在氮气流量300 mL/min、温度250 ℃、焙烧时间120 min 的条件下,砷挥发率达到96.85%,剩余产物中砷含量0.79%,且铅锌等有价金属基本不挥发;砷以初级As2O3产品回收,方便用于后续砷的资源化应用,纯度达到96.85%。史腾腾[23]采用“真空碳热还原脱砷-硫化焙烧深度脱砷”工艺处理含砷烟尘,在真空碳热、反应温度700 ℃、配碳比10%、保温5 h、压力10 Pa 的条件下,脱砷率达到70.41%;焙烧过程中,As2O3优先挥发,在120~300 ℃冷凝得到三氧化二砷结晶体,部分As2O3还原成单质砷,在350~450 ℃条件下冷凝得到单质砷块体;再对焙烧尾渣进行真空硫化焙烧脱砷,在温度600 ℃、配硫20%、保温2 h 的条件下,总脱砷率达到95.33%。

袁海滨[24]开展了高砷烟尘火法提取白砷的试验研究,结果表明,在炉顶温度800~1 200 ℃条件下,As2O3以双分子As4O6形式挥发,进入冷凝室分解得到白砷,但由于炉内温度高,导致SnO 挥发及部分铅化合物的分解和挥发,使得白砷纯度较低,且较高温度导致部分砷形成砷酸盐难以挥发,使得砷-锡分离不完全。

2.2.3 国外研究

Che 等[25]采用两步火法冶金工艺对铜冶炼烟尘进行处理,以实现对砷的高效脱除和金属的有效回收。焙烧第一阶段,对砷进行脱除,采用铜工业含砷废酸(AWA)作为添加剂,在350 ℃下的低温焙烧过程中,砷的脱除达到97.8%;焙烧第二阶段,利用金属与硫的亲和性,实现了金属的回收和分离,其中91.28% Pb 和95.65% Bi 以合金形式回收(Pb 86.48%,Bi 13.21%),82.62% Cu 富集在铜锍中。Chen[26]等以黄铁矿作为添加剂,通过焙烧高砷烟尘,在配入30%黄铁矿、550 ℃条件下,对高砷烟尘进行焙烧,超过92%砷以高纯度氧化砷形式挥发富集,便于砷的资源化应用。

火法工艺具有工艺流程短、处理量大的优势,砷产物多为纯度较高的砷氧化物或单质砷,便于砷的进一步提纯和资源化应用,通过文献调研可知20 世纪用火法处理铜烟灰应用较多。但随着技术的发展进步,基于火法技术能耗高、产品需再处理等弊端,导致现有处理技术形成了以联合工艺为主的含砷烟尘处理方式。

2.3 联合工艺

由于含砷烟尘中含有多种有价元素及砷等有害元素,采用单独一种工艺处理含砷烟尘存在弊端。基于此,目前针对含砷烟尘综合处置与回收的研究多将湿法、火法等工艺联合使用,以期达到最优处理效果,联合工艺有湿法-火法联合、火法-湿法联合和选冶联合等方法。

2.3.1 国内研究

郑丽[27]采用湿法-火法联合工艺处理铜冶炼烟灰,试验结果表明,在焙烧温度700 ℃条件下,砷脱除率达到82.45%;如果在焙烧前采用双氧水对烟尘进行处理,然后进行焙烧,再进行酸浸,该方法相较于未采用双氧水处理的工艺,铜、锌浸出率分别由11.7%、12.25%提高至37.8%、76.2%,砷脱除率变化不大。刘智明[28]介绍了湿法-火法联合工艺处理铜冶炼烟灰的生产情况,先将铜烟灰进行稀硫酸浸出,浸出液电积回收铜得到紫杂铜产品,脱铜浸出液通过浓缩结晶回收粗硫酸锌,为减少As 在粗硫酸锌中机械夹杂,过滤过程加强水洗获得品位达到80%的七水硫酸锌产品,其中含水20%、含砷3%~4%;剩余液体加入液态SO2(沉砷剂),获得品位达到92%~95%的As2O3产品,实现溶液中80%砷沉降,沉砷后液返回烟尘调浆处理,实现溶液闭路循环;浸出渣经制团干燥后进入鼓风炉处理,分别获得粗铅和铜锍产品。

范兴祥等[29]采用火法和湿法联合工艺处理含锌铜烟尘制备活性氧化锌和硫酸铜。先在温度1 150~1 200 ℃、配碳比为烟尘质量20%~25%、还原时间40~60 min 的条件下进行焙烧,锌挥发率超过99.6%,获得初级氧化锌;铜留在焙烧物中,少量的铜和铁进入初级氧化锌烟尘中。利用硫酸浸出初级氧化锌烟尘再加入锌粉脱铜,然后用双氧水脱除其中铁,获得氢氧化铁和精制硫酸锌溶液;置换过程产出的铜粉用于制备硫酸铜。硫酸锌溶液先进行沉淀再焙烧得到活性氧化锌。该技术解决了湿法工艺制备硫酸锌置换过程中消耗大量锌粉的问题。

李聪[30]开展了先火法脱砷再湿法回收其他有价金属的试验研究,在焙烧温度350 ℃、残压100 Pa、蒸发时间50 min、还原剂用量25%条件下,As 脱除率达到81.63%,获得八面立方晶型的As2O3纯度较高,可作为初级砷产品使用;利用废酸对蒸发尾渣进行浸出,在浸出温度80 ℃、液固比8 ∶1、浸出时间120 min 条件下,Cu、Zn、As 浸出率分别为98.98%、97.46%、95.22%,对浸出液采用Ca(OH)2预中和后利用KMnO4深度氧化,再加入CaO 进行苛化,实现砷的固化稳定化处理;采用萃取剂萃取剩余浸出液,Cu 萃取率达到98.88%,含锌萃余液可作为制备硫酸锌的原料。利用HCl-NaCl 对含铅浸出渣进行浸出,在浸出温度95 ℃、盐酸浓度6 mol/L、NaCl2浓度80 g/L、浸出时间120 min 条件下,铅浸出率达到87.18%。该工艺实现了含砷烟尘中有价元素的综合利用。

李怀仁[31]研究了从铜转炉烟尘中回收铅、铜、铋,对烟尘进行水洗处理得到硫酸铜,加入铁粉置换铜制备海绵铜;水浸渣经干燥配入还原剂、造渣剂等辅料后,进行高温冶炼,获得铅铋合金和铜锍;铅铋合金中铅和铋含量之和超过90%,对铅铋合金进行电解得到99.99%纯度的阴极铅;阳极泥中铋含量达到60%~70%,采用火法处理阳极泥可获得纯度超过99.99%的1#铋。

2.3.2 国外研究

Shibayama 等[32]在N2气氛中对铜冶炼烟尘进行焙烧处理,在温度高于600 ℃时,高达95%的As以As2O3形式脱除;对挥发后残渣进行浸出,铜和其他金属在浸出过程中溶解,可通过胶结、硫化沉淀和溶剂萃取实现回收[33-34]。

Zhang 等[35]采用硫酸低温焙烧的方式处理铜冶炼厂铜冶炼烟尘和硫化砷渣,在300~350 ℃条件下进行焙烧,砷挥发进入烟尘中,实现砷脱除率96.12%,砷烟尘中As2O3含量达到97.03%,达到了初级As2O3指标要求。

联合工艺处理含砷烟尘在金属回收率、产品品质等方面具有明显优势,具体操作过程中可以依据烟尘有价元素含量、性质、物相组成,选择不同的联合工艺,砷在处理过程中可根据工艺条件选择加入固化剂或稳化剂进行固化稳定化处理,也可产出As2O3或单质砷的产品便于砷的资源化应用,同时可综合回收烟尘中铅、锌、铜、铋等有价金属[36-37]。

3 结论与展望

铜冶炼烟尘中砷含量较高,但国内砷资源丰富,造成砷市场供远大于求,目前除个别厂家对含砷烟尘中有价金属进行回收,大多企业对于有害元素砷采用固化、稳定化或者密封填埋处理,进入危废填埋场被认为是目前最成熟的处理方式,但填埋场的使用寿命有限,需要长期关注。将含砷物料产品化是具备条件的企业一种较好的选择。

1)采用湿法工艺回收铜冶炼烟尘中砷及其他金属资源的方法主要有硫酸体系、碱性体系几大类。碱性浸出工艺成本相对较高,砷以砷酸钠形式进入溶液,需进行转化回收;硫酸体系处理技术成熟,易与主工艺流程结合,工业生产中多采用硫酸浸出工艺处理,高砷浸出液多采用二氧化硫还原生产三氧化二砷,低砷溶液多采用铁盐法沉砷,形成较稳定的砷酸铁。

2)火法工艺处理铜冶炼含砷烟尘主要是将砷挥发进入烟尘,然后浸出焙砂回收铜等有价金属。该工艺在早期工业应用较多,但存在砷回收率低、砷污染等问题。

3)湿法火法联合工艺处理含砷烟尘是当前的主流方向,根据物料组成或工艺选择,可先湿法浸出砷后对砷进行固化稳定化处理或资源化应用,再进一步回收其他有价金属;也可先火法处理将砷化合物或单质砷挥发产出初级砷产品,再进一步回收其他有价金属。联合工艺可根据物料组成、企业规模、产品需求等因素灵活选择,具有较高的成本、投资和环境友好等特点。

含砷物料的处理主要是无害化处置和资源化应用两种方式。固化稳定化技术是含砷物料无害化处置常用的方式,该技术是在含砷物料中加入添加剂,采用物理或化学的方法改变砷的赋存形式,将砷转化为具有不易溶出、不易挥发等特征的物质,常见的固化稳定化技术有:铁盐沉淀、钙盐沉淀、水泥固化、熔融固化、烧结固化等,上述常见的固化稳定化技术具有相应的优缺点,企业可根据规模、环保政策等条件选择合适的工艺技术。

同时,含砷物料是一种有用的二次资源,可提取多种砷产品,当前砷产品主要是As2O3、单质砷等。砷单质具有储存占地面积小、易于储存、用途多等特点,随着科技的发展,砷化镓、砷铝化镓、砷化铟等含砷产品需求的日益增大也为砷提供了市场。有部分企业利用含砷原料制备砷铁合金、铜砷合金、砷铅合金等合金材料,用于配重、高强合金、耐磨合金制备,提高了砷无害资源化应用规模。探索砷全资源化应用的新方向可为社会、环境、经济带来良好效益,未来,含砷物料的就地协同处理及砷的产品化是今后发展的重要方向。

当前,铜冶炼烟尘的处理以无害化、资源化、减量化为主要目的,提高处置效率、金属回收率、产品品质以及降低投资、生产成本是含砷烟尘处置的重点方向。