高铊污酸综合处理工艺及工业实践

闫 友,陈国兰,胡卫文,阳自霖

(湖南水口山有色金属集团有限公司,湖南 衡阳 421513)

0 引言

在铅锌冶炼过程中,产生的含硫烟气被用于制酸,但这部分烟气往往携带大量重金属及有害元素(砷、铊、汞、镉等)进入稀酸中,因此需要对稀酸进行分离净化。实际生产中,携带重金属及有害元素的稀酸被排除,并作为污酸被处理[1]。

铅冶炼污酸废水的处理一直是大难题,主要是因为污酸废水含酸较高及含危害性较大的重金属及有害离子较多,比如铅(Pb)、锌(Zn)、镉(Cd)、砷(As)、铊(Tl)等[2],这些重金属不经处理直接排放,将严重危害生态环境和人类健康,目前有色金属冶炼厂污酸的处理方法有硫化法、石灰-铁盐法、浓缩-吹脱法及膜处理法等[1-4]。硫化法重金属及砷去除率高,但反应过程会产生有毒有害气体硫化氢,对装备的防爆、防中毒要求高;石灰-铁盐法处理成本相对较低,能基本满足排放要求,但对于高砷铊废水需要进行深度处理才能满足排放或回用要求;浓缩-吹脱法能实现污酸的酸、氟、氯等的资源利用,但设备投资及运行成本较高;膜处理法主要用于废水深度处理,通常与石灰-铁盐法搭配使用。对于高酸、高卤素、高铊的污酸,要保证铊的去除需要实现三价铊与卤素离子的解离或协同去除,为此需要投加大量的石灰和硫化钠,过量的石灰和硫化钠的投加不仅导致药剂消耗增多,而且处理后液盐分高,危废产生量大。

某冶炼企业铅冶炼污酸属高卤素污酸,且铊在污酸废水中以Tl+和Tl3+2 种形式存在。Tl3+有很强的配位能力,能与卤素离子形成稳定配合物[1],所以对于高氟氯离子的废水,常规的沉淀法很难去除铊;另外,Tl+的氢氧化物TlOH 溶于水,采用常规石灰沉降法较难去除[3]。

离子交换树脂能通过特定的功能基团实现对某一元素的吸附,具有选择性好、分离效率高的特点[2]。在工程上,可以通过控制树脂上的可交换离子,提供适宜的交换条件,使树脂与目标元素进行反复交换,从而达到分离、浓缩、提纯、净化等目的[2-3]。若能将树脂运用在污酸废水处理中,不仅能高效富集处理铊,还能循环使用,降低生产成本。本文研究离子交换树脂法在高铊污酸处理中应用的可行性。

1 原料及辅助药剂

1.1 原料

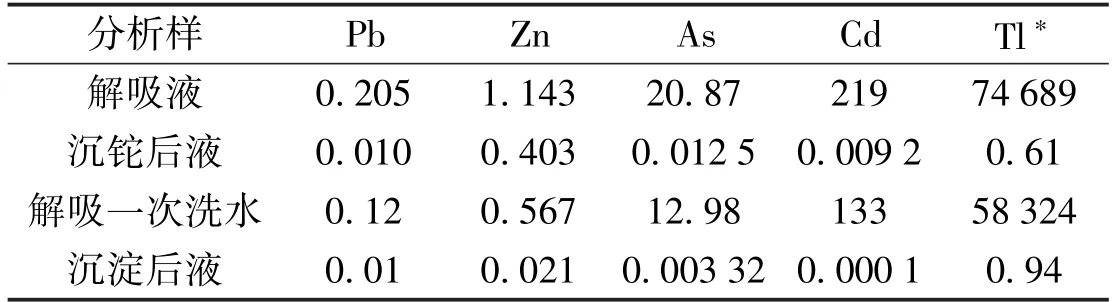

某铅冶炼厂污酸废水主要污染元素为铅、锌、砷、镉、铊,详细成分分析见表1。数据表明,该污酸水样水质较差,成分复杂,重金属及砷含量波动性较大,属于高酸高卤素难处理废水。

表1 铅污酸水质成分Table 1 Composition of lead-contaminated acid water mg/L

1.2 试剂

该工艺用到的试剂及规格等信息见表2。

表2 试验用试剂名称Table 2 Test reagent names

2 工艺流程及原理

2.1 工艺流程

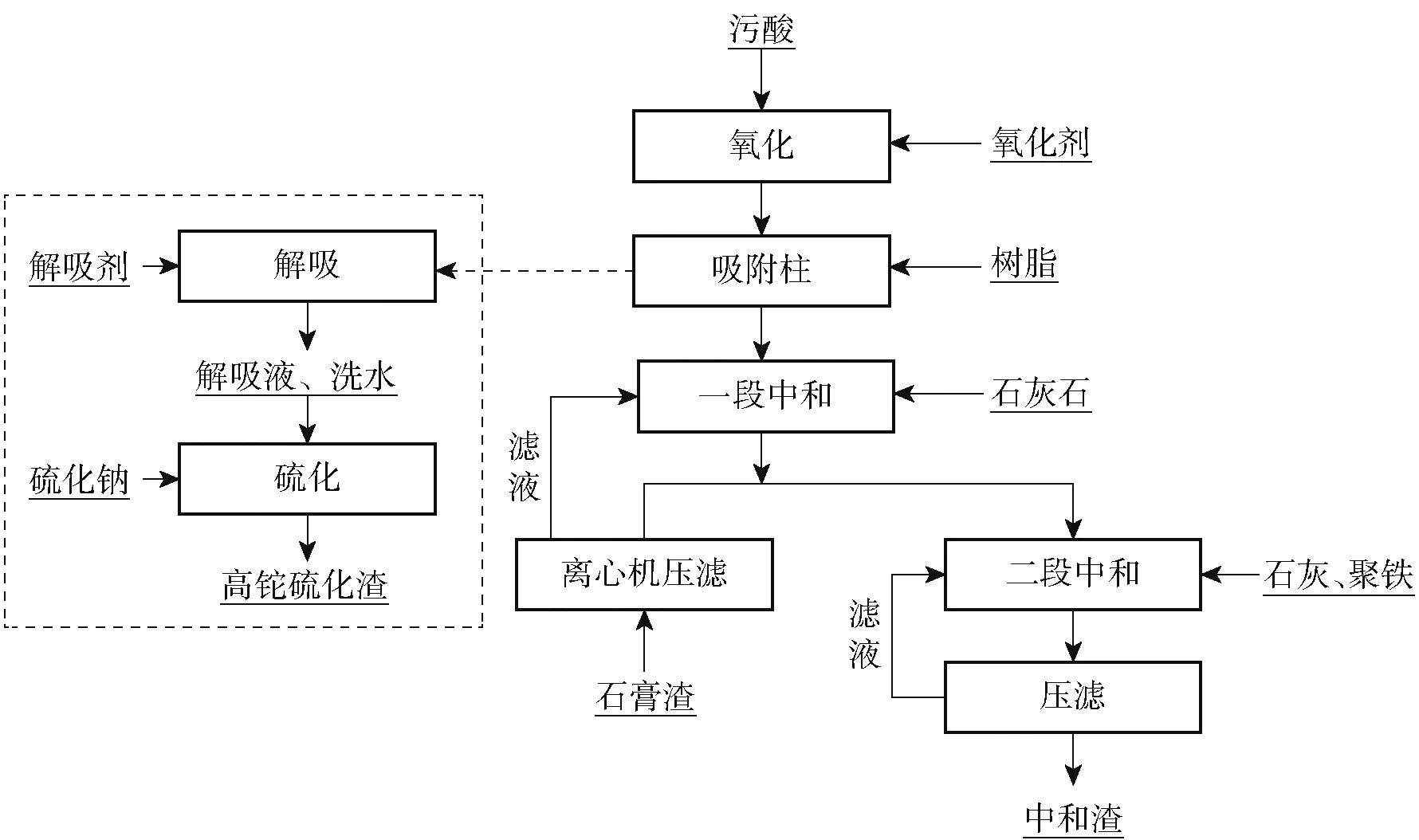

工艺流程如图1 所示。工艺分5 段进行:第一段为氧化反应,利用氧化剂将污酸中的砷氧化成五价砷、铊氧化成三价铊,五价砷利于后续砷的去除[5-6],三价铊有很强的配合能力,可与污酸中的氟、氯等形成配阴离子(例如TlCl4-等);第二段采用阴离子型树脂交换吸附铊配阴离子,使污酸中的铊配阴离子与阴离子树脂(RC-Cl-)发生交换反应生成RC-铊(III)配阴离子,使得污酸中的铊被吸附去除;第三段为石灰石中和,主要目的是降低酸度,产出重金属含量低,满足回炉处置的石膏渣[7-8];第四段是利用石灰去除重金属,得到含重金属的中和渣;虚线部分为树脂再生过程,解吸采用2 倍树脂体积的解吸液(1.5%~2%的亚硫酸钠溶液)进行再生,解吸后用20 倍树脂体积的清水进行洗脱,解吸液及洗水用硫化钠进行沉铊反应,得到高品位硫化铊渣。

图1 污酸除铊工艺流程简图Fig.1 Schematic diagram of thallium removal process of contaminated acid

2.2 工艺原理

1)氧化。利用氧化剂将污酸废水中的重金属氧化,以利于后续的处理。发生的主要反应见式(1)~(4)。

2)树脂吸附。三价铊有很强的配合能力,可与污酸中的卤素离子形成配阴离子,通过控制条件,使树脂上的特殊功能团和铊配阴离子发生配位反应,与阴离子树脂进行交换,在树脂上以小分子配合物的形式稳定存在。主要反应见式(5)~(6)。

3)石灰石中和。石灰石中和主要是利用碳酸钙来降低污酸废水的酸度,控制终点pH 值在2.5~3.0,使污酸中的硫酸根转化成石膏渣。由于此时pH 值较低,各重金属离子未开始发生水解,同时石灰石碱性没有石灰强,不会造成局部过碱使重金属水解,该工序得到的石膏渣含重金属较低。发生的主要反应见式(7)。

4)二段中和。二段中和利用石灰乳调节污酸废水pH 值至11.5 左右,使各重金属以氢氧化物的形式沉淀,砷以砷酸盐形成沉淀,得到重金属危废渣。发生的主要反应见式(8)~(10)。

5)解吸。解吸是利用还原剂将树脂中吸附的Tl3+还原成Tl+,破坏三价铊配阴离子结构,使得铊从树脂上解吸洗脱出来,发生的主要反应见式(11)。

3 树脂吸附工艺及参数的确定

3.1 氧化剂对吸附效率的影响

试验研究了使用不同的氧化剂对树脂吸附重金属的影响。试验选用的氧化剂为双氧水、高锰酸钾、30%溴水、过硫酸钠;控制的反应条件为常温、反应时间为1 h、各氧化剂加入量为理论量的1.5 倍、氧化后液采用10 g/L 树脂进行静态吸附,主要考察不同氧化剂对树脂吸附铊的影响,试验结果见图2。

图2 氧化剂对重金属的树脂吸附率Fig.2 Resin adsorption rate of heavy metals by oxidants

由图2 可知,污酸不进行氧化直接吸附,铊吸附率在20%左右,表明污酸中有20%左右的铊为Tl3+,其余大部分为Tl+。溴水和过硫酸钠的氧化效果不佳,铊吸附率只有50%左右。使用高锰酸钾做氧化剂,氧化效果最好,树脂对铊的平均吸附率能达到88.72%;双氧水次之,铊的平均吸附率达67.18%。加大氧化剂用量后,加入高锰酸钾的污酸中吸附率可以提高至97.07%,双氧水可达93.18%。

考虑双氧水价格相比高锰酸钾较为低廉,不会引入杂元素,且加大用量后铊吸附效率跟高锰酸钾相差不大,所以在实际生产中,可以使用双氧水替代高锰酸钾。

3.2 吸附形式对吸附效率的影响

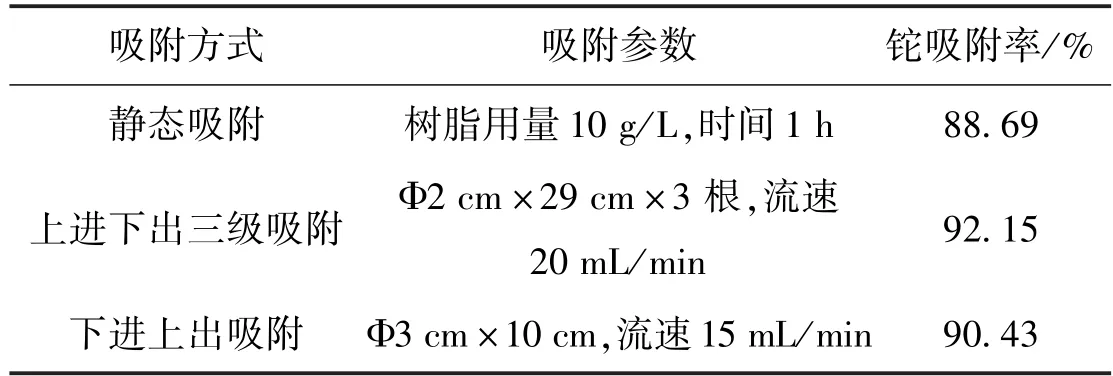

试验探讨了静态吸附、上进下出三级动态吸附、下进上出一级动态吸附3 种吸附方式对铊吸附率的影响,结果如表3 所示。结果表明,采用双氧水作氧化剂,在相同氧化条件下,动态吸附对铊的吸附率优于静态吸附,下进上出优于上进下出。在动态吸附中,污酸匀速流过吸附柱树脂床,溶液跟树脂接触面积增加,重金属元素跟树脂的接触次数增加,这有利于提高吸附效率,使得动态吸附效果好于静态吸附;同时动态吸附处理污酸具有连续性,能简化操作,有利于在工业上的应用。

表3 吸附方式对铊吸附率影响Table 3 Influence of adsorption methods on thallium adsorption rate

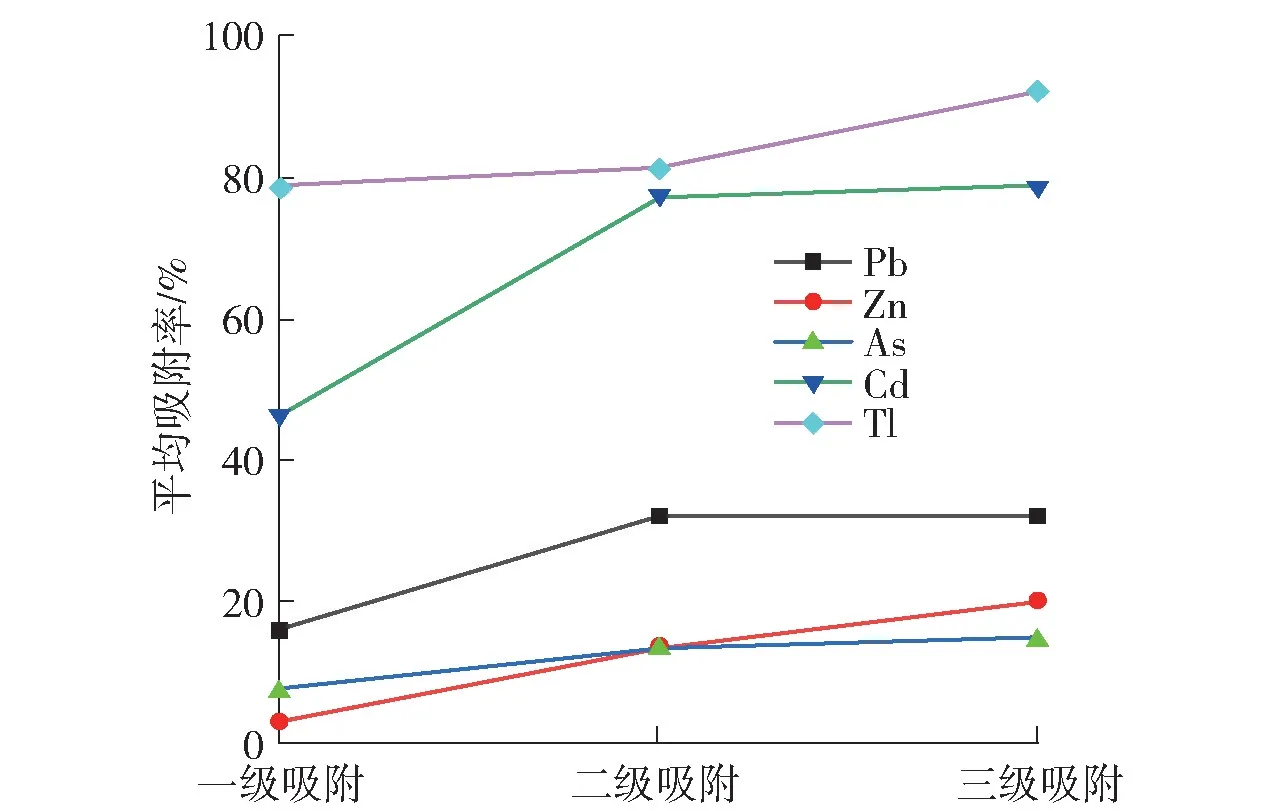

图3 是重金属元素经过动态三级吸附后的平均吸附率。从图中可以看到,重金属元素铊、镉的吸附率受吸附级数的影响较大,铊的吸附率由78.46%提高至92.15%,镉的吸附率由46.41% 提高至78.57%;其他重金属的树脂吸附率受吸附级数影响不大,铅的吸附率由16.54%提高到25.03%,锌的树脂吸附率由2.18%提高到20.94%,砷的树脂吸附率由8.91%提高到15.34%。

图3 动态三级吸附对重金属吸附的影响Fig.3 Effect of dynamic tertiary adsorption on heavy metal adsorption

3.3 树脂的解吸

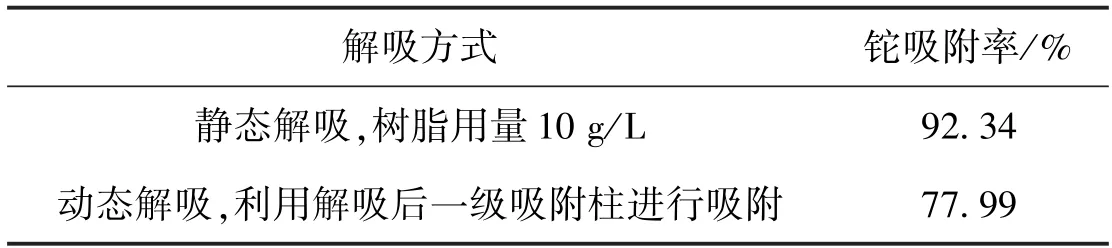

树脂吸附过程是利用Tl3+的强配合能力与其他阴离子形成三价铊配阴离子,与阴离子树脂(RCCl-)发生交换反应生成RC-铊(III)配阴离子;解吸是利用还原剂将树脂中吸附的Tl3+还原成Tl+,破坏三价铊配阴离子的结构,使得铊从树脂上解吸洗脱出来,即树脂的再生过程[9-11]。本试验采用1.5%的亚硫酸钠溶液作为解吸液,分别用静态解吸和动态解吸两种方式进行解吸,静态解吸的解吸液与树脂质量比为20∶1,动态解吸为200 mL 解吸液对一级吸附柱进行上进下出解吸。解吸后树脂吸附效果见表4,解吸液沉铊处理试验结果见表5。

表4 不同解吸方式下再生树脂铊吸附率Table 4 Influence of desorption mode on adsorption of regenerated resin

表5 解吸液沉铊处理试验结果Table 5 Test results of thallium deposition with desorption solution mg/L

从表4 结果可以看出,解吸后树脂可以重复利用,由于试验过程中的树脂未达到吸附饱和状态,静态解吸所用树脂为吸附超过10 次以上的树脂,动态解吸主要针对一级吸附柱,2 种方式解吸后的吸附效果没有对比性。从表5 结果可以看出,硫化法处理解吸液及解吸洗水,可以将废液中重金属降至排放标准以下,沉淀后液可以继续用作解吸溶液的配置,不产生新的含铊废水;所得的高铊渣可作为原料外售给生产铊产品企业。

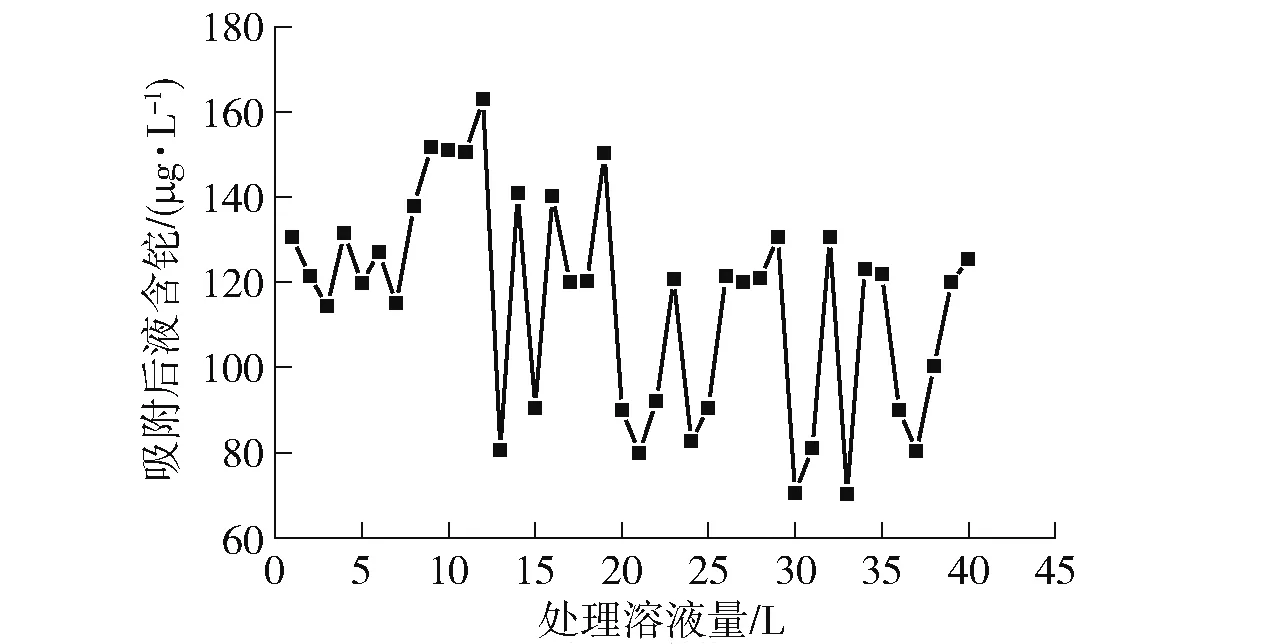

为了验证树脂再生效果,对解吸后的三级树脂开展吸附试验,总计处理污酸量40 L,树脂再生后吸附效果见图4。由图可以看出,再生后树脂对铊的吸附能力不受影响,污酸经氧化-树脂吸附后,铊可以稳定降至300 μg/L 以下。以上分析结果表明,解吸效果好,解吸后树脂可以重复利用,同时RC 阴离子型树脂对铊饱和吸附容量大。

图4 树脂再生后吸附效果Fig.4 Adsorption effect of resin regenerated

4 污酸中重金属含量在各处理工序中的变化情况

4.1 铅变化情况

图5 为不同批次污酸中铅元素浓度随着处理工艺的变化情况,其中图5(b)是图5(a)的局部放大图。图中比对点无实际意义,仅为了方便数据比对,不影响实际数据,下同,不再赘述。

图5 污酸中处理过程中铅浓度变化情况Fig.5 Effect diagram of the treatment of lead in contaminated acid

图5 可以看出,在污酸处理过程中,50%左右的铅元素在一段中和时以碳酸铅形式进入石膏渣,剩余部分在二段中和时水解进入中和渣。铅元素的最终处理浓度小于排放标准0.5 mg/L。

4.2 锌变化情况

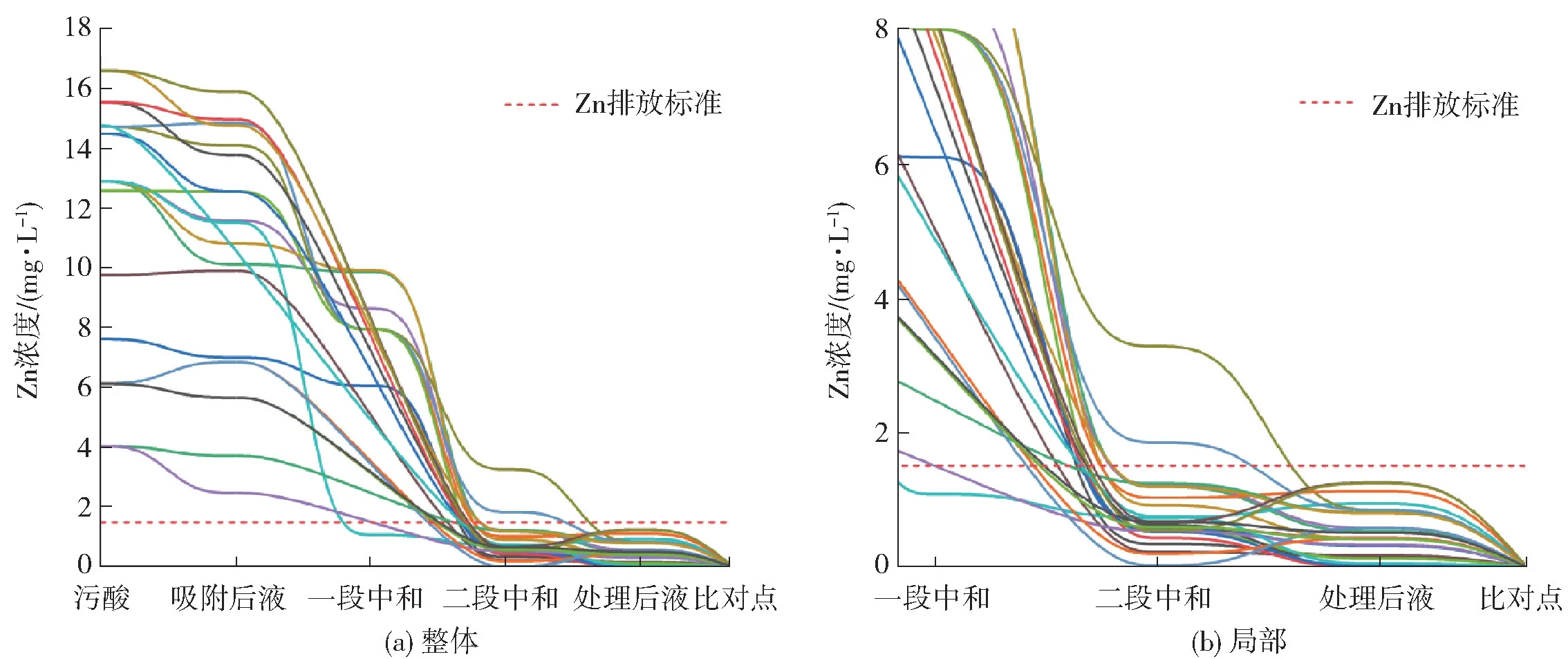

图6 为不同批次污酸中锌元素浓度随着处理工艺的变化情况,其中图6(b)是图6(a)的局部放大图。

图6 污酸中处理过程中锌浓度变化情况Fig.6 Effect of zinc in contaminated acid treatment figure

从图中可以看出,在污酸的处理过程中,Zn 元素基本不被树脂吸附;中和段是Zn 元素沉淀的主要工艺步骤,5%左右的Zn 元素在一段中和中随溶液进入石膏渣湿渣中,95%以上的Zn 元素在二段中和的碱性条件下水解沉淀进入中和渣。Zn 元素为两性元素,最终处理pH 值不宜太高,否则会出现返溶现象。Zn 元素排放标准为1.5 mg/L,在从图6(b)可以看出,二段处理后Zn 元素基本可以达标,并且深度处理后能完全达标。

4.3 砷变化情况

图7 为不同批次污酸中砷元素浓度随着处理工艺的变化情况,其中图7(b)是图7(a)的局部放大图。

图7 污酸中处理过程中砷浓度变化情况Fig.7 Effect of arsenic treatment in contaminated acid figure 7a (left) overall figure 7b (right) local figure

从图中可以看出,原污酸水质波动大,砷含量最高可达3 600 mg/L;试验用树脂对砷不具有吸附性,所以99%的砷是在二段中和和深度处理去除,除砷采用铁盐除砷法[5]。经深度处理后,溶液中As 含量低于《铅锌工艺排放标准》(GB 25466—2010)中As 排放标准0.5 mg/L,并且基本可以达到当地0.3 mg/L 的排放标准。

4.4 镉变化情况

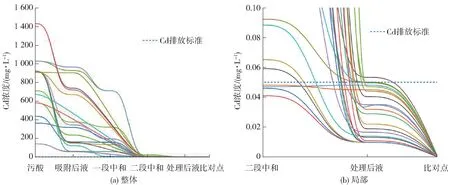

图8 为不同批次污酸中镉元素浓度随着处理工艺的变化情况,其中图8(b)是图8(a)的局部放大图。

图8 污酸中处理过程中镉浓度变化情况Fig.8 Effect of cadmium in contaminated acid treatment figure

从图中可以看出,试验用树脂对镉具有吸附效果,平均吸附效率为50.66%。经分段中和、深度处理后,Cd 含量基本达到排放标准,镉排放标准为0.05 mg/L (50 μg/L)。

4.5 铊变化情况

图9 为不同批次污酸中铊元素浓度随着处理工艺的变化情况,其中图9(b)是图9(a)的局部放大图。

图9 污酸中处理过程中铊浓度变化情况Fig.9 Effect of thallium element treatment in contaminated acid figure

从图中可以看出,污酸中铊主要通过树脂吸附去除,吸附率在70%~99.4%,平均吸附率89.07%。分段中和过程中,少量铊进入石膏渣中,部分铊进入中和渣中,后续工艺中加入Na2S 能对铊进行深度处理。排放废水铊含量可达到5 μg/L 的标准。

5 工业实践

5.1 污酸的综合处理

为了验证工艺的可行性,对不同批次污酸采用“氧化-树脂吸附-分段中和”工艺进行处理量3 m3/h的工业验证试验,试验结果见表6。

表6 验证试验结果Table 6 Results of the verification test

从表6 可以看出,铅污酸采用“氧化-树脂吸附-分段中和”工艺处理,出水各重金属及砷含量均可稳定达到相关标准要求,产出的石膏渣和中和渣中铊含量均可控制在20 g/t 以下。且扩大试验树脂吸附效果比实验室小试结果更好,这是由于扩大试验树脂与污酸接触更充分。

5.2 废渣的处理

对铅污酸吸附后液进行分段中和试验。在一段中和过程中,使用碳酸钙作为中和剂,对吸附后液中的氢离子进行去除,控制反应pH 值在2.5 附近。一段中和渣(石膏渣)的主要成分是硫酸钙、氟化钙。对一段中和后液加入石灰继续进行中和,终点pH 值控制在11.5 左右,得到中和渣。分析两段滤渣成分,并与传统工艺对比,得到了表5[7,12]。表5数据表明,树脂吸附工艺下铊元素进入石膏渣和中和渣中的量大为减少,石膏渣、中和渣中的铊元素含量分别为1.9 g/t、13.6 g/t,仅为传统工艺的7.31%、9.38%。石膏渣经脱氟后回炉配料或外售水泥厂,中和渣委外处置。

5.3 综合处理工艺存在的问题及不足

1)铅冶炼污酸为高酸高卤素废水,腐蚀性较强。对玻璃仪器、设备及管道等腐蚀较严重。

2)吸附反应受氧化效果影响较大,氧化不完全会影响吸附效果。氧化效果主要受污酸中还原性物质(SO2、砷、铊等物质)含量影响。为保障氧化效果,需对污酸进行脱气处理,去除污酸中的SO2,同时利用两级氧化进行氧化反应,并安装ORP 计在线测定溶液氧化还原电位,确保氧化反应完全。

3)树脂为大孔弱碱阴离子交换树脂,进水前需要对原水进行过滤处理,过滤精度1 μm,防止堵塞树脂,影响使用寿命。因此,需在树脂罐前加装精密过滤器。

6 结论及展望

本文采用氧化-树脂吸附-石灰石中和综合工艺对高铊污酸进行处理,考察了不同氧化剂及吸附形式对树脂吸附铊的影响,并进行了工业验证,得到以下结论。

1)在氧化吸附过程中,使用不同氧化剂会影响树脂对污酸中铊的吸附率。在试验中高锰酸钾效果最好,铊的平均吸附率为88.72%,双氧水效果次之,吸附率为67.18%。但在实际生产中,考虑到生产成本一般使用双氧水。

2)动态吸附优于静态吸附,原因是动态吸附过程中,污酸与树脂接触面积较大,有助于提高吸附率;另外,动态吸附处理污酸具有连续性,能简化操作,有利于在工业上应用。

3)试验所用阴离子交换树脂对三价铊的吸附效果良好,吸附阶段平均除铊效率为89.07%;该树脂对镉具有吸附效果,平均吸附效率为50.66%;该树脂对铅、锌、砷元素不具有吸附性,这些重金属元素及砷主要在中和工序进行深度处理,最终浓度小于排放标准。

4)经“氧化-树脂吸附-分段中和”工艺处理后的污酸,重金属及砷含量能达到排放标准,铊、砷均能达到5 μg/L、0.3 mg/L 的排放标准。分段中和产生的石膏渣、中和渣中铊含量低于20 g/t,不被定性为含铊污泥,该企业石膏渣经脱氟后回炉配料或外售水泥厂,中和渣委外处置。

“氧化-树脂吸附-分段中和”工艺法能对铊元素进行富集,减少铊进入滤渣的量,改善石膏渣的品质,有利于对石膏渣的资源利用,实现含铊污泥减量化的目标。此外,吸附后的树脂可以使用还原剂进行解吸再生,达到循环使用的目的,该方法在铅锌工业高卤素污酸废水处理领域具有良好的应用前景。