钒渣空白焙烧过程物相变化特征研究

高 健

(1.钒钛资源综合利用国家重点实验室,四川 攀枝花 617000;2.攀钢集团研究院有限公司,四川 攀枝花 617000;3.四川攀研检测技术有限公司,四川 攀枝花 617000)

钒渣作为含钒铁水炼钢的重要副产品,钒含量较高,是目前最主要的提钒原料之一,广泛应用于五氧化二钒、金属钒等钒制品的生产[1]。依据焙烧工艺中碱性添加剂的不同,当前应用较多的提钒工艺主要可分为钠化焙烧-水浸工艺及钙化焙烧-酸浸/碱浸工艺两类,其中钙化焙烧-酸浸/碱浸工艺具备较好的环保性和经济性,且后期除杂相对容易,是未来钒渣提钒的发展趋势[2-6]。不论钠化焙烧-水浸工艺还是钙化焙烧-酸浸/碱浸工艺,其实质都是通过焙烧将钒渣中的不溶性低价钒氧化为可溶性高价钒,并利用水浸、酸浸、碱浸等后续浸出工艺将熟料中的钒浸出后加以利用[7]。

研究表明[8],碱性添加剂的使用可以有效提高低温段(焙烧温度在700 ℃之下)含钒尖晶石的氧化率,高温段有无碱性添加剂对含钒尖晶石的氧化率影响不大,高温下熔融的钠盐会阻塞氧气传质的通道,反而不利于含钒尖晶石的深度氧化。基于上述研究,空白焙烧工艺流程中不添加任何碱性添加剂,钒渣中的含钒尖晶石仅在高温氧化气氛作用下逐步氧化并生成高价态可溶性钒酸盐,后续利用浓硫酸酸浸或碳酸氢钠碱浸即可浸出钒渣熟料中的钒。与钠化及钙化焙烧工艺相比,空白焙烧过程无需加入添加剂,炉料不易结圈且不产生有害窑气,经济性和环保性良好,具备重要的应用和推广价值[9-10]。

当前空白焙烧工艺多见于含钒石煤提钒,应用于钒渣提钒领域的案例并不多见,部分学者[7,9-13]针对钒渣空白焙烧-碱浸提钒这一新工艺开展过相关研究,设计了焙烧及转浸试验,考察了温度、时间等参数对转浸率、主要产物的影响规律,于实验室条件下获得了相应的最佳工艺参数,并提出了空白焙烧过程氧化相变机理,对钒渣空白焙烧工艺的深入研究起到了有利支撑。但这些研究偏重于考察工艺参数,对焙烧过程实际物相变化的表征仅从衍射数据着手而缺少具体含量、矿物形貌等数据,不够直观,且钒渣中的含钒尖晶石相为复杂尖晶石,并不能单纯以钒铁尖晶石FeV2O4简单替代。鉴于此,本文选取某低钙钒渣,采用空白焙烧工艺,从物相含量、形貌和钒元素配分三方面着手,设计焙烧试验来研究不同温度节点下钒渣中关键物相的变化特征,尝试还原焙烧阶段主要物相的演变过程,以期为后续深入开展钒渣空白焙烧氧化相变机理研究提供参考。

1 试验介绍

1.1 试验原料及设备

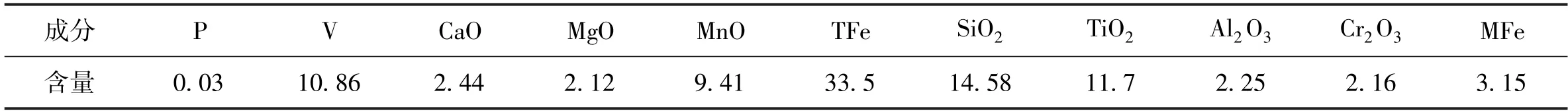

试验所用钒渣为某厂生产的低钙钒渣,基本化学元素组成见表1。由表1 可知,钒渣元素组成以Fe、V、Si、Ti、Mn 为主,含少量的Cr、Al、Mg、Ca 等元素,P 元素含量极低,此外钒渣中还有少量Fe 元素以磁性铁的形式存在。试验所用设备为箱式马弗炉(TM2010)、X 射线衍射分析仪(Empyrean)、矿物分析仪(MLA650)、扫描电镜(Quanta650)。

表1 钒渣基本化学组成(质量百分比)Table 1 Basic chemical composition of vanadium slag(mass percent)%

1.2 试验方法

将钒渣样品研磨到-74 μm 左右,每次称取适量样品,利用压片器将其制成厚约0.5 cm 的块状薄片,依次加入不同的氧化铝坩埚中,然后将坩埚分别放入马弗炉内焙烧,焙烧温度设定为600 ℃、700 ℃、800 ℃、850 ℃、900 ℃。达到相应设定焙烧温度后,保温2 h,然后取出样品放入空气中冷却并制成可供分析使用的反射光片。利用X 射线衍射分析仪、矿物分析仪、扫描电镜等设备检测样品的物相组成及含量、元素赋存、形貌信息。

2 结果讨论

2.1 钒渣基本物相组成

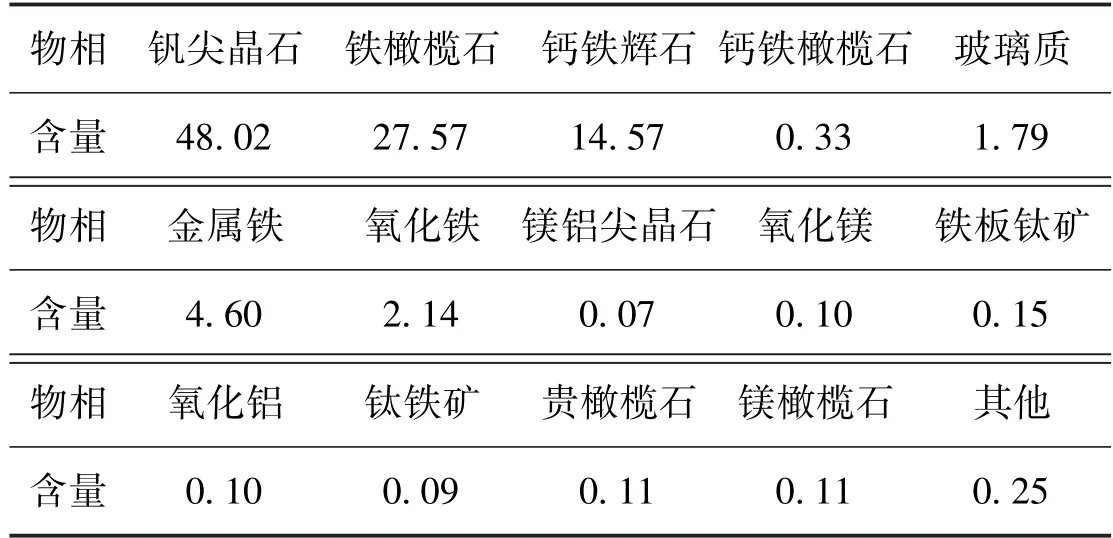

钒渣XRD 图谱如图1 所示。XRD 物相分析结果显示钒渣组成相对简单,主要由含钒尖晶石和铁橄榄石组成,其次为钙铁辉石、金属铁、氧化铁等矿物。利用矿物分析仪对其具体矿物组成及含量进行分析,结果见表2。由表2 可知,钒渣主要由钒尖晶石及硅酸盐矿物铁橄榄石、钙铁辉石组成,三者总含量超过90%。

图1 钒渣XRD 图谱Fig.1 XRD pattern of vanadium slag

表2 钒渣物相组成(质量百分比)Table 2 Phase composition of vanadium slag(mass percent)%

2.2 物相含量变化特征

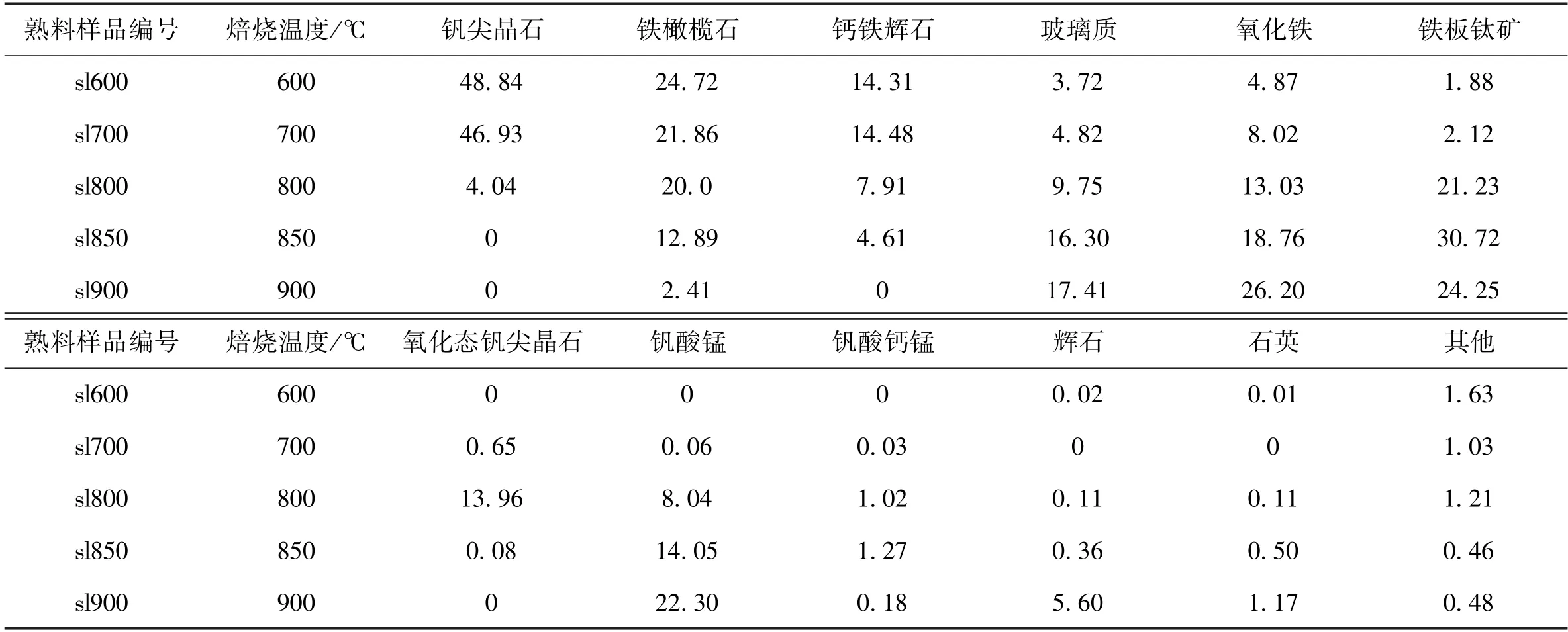

为查明不同温度节点下钒渣中主要物相的含量变化情况,应用矿物分析仪对焙烧温度600~900 ℃下的钒渣熟料物相组成及含量进行考察,结果见表3。

表3 钒渣熟料主要物相组成(质量百分比)Table 3 Major phase composition of vanadium slag clinker %

由表3 可知,随焙烧温度逐步上升,钒渣熟料中钒尖晶石含量逐步降低直至完全消失。焙烧温度低于700 ℃,钒尖晶石氧化程度较低,其含量变化幅度较小;随温度继续上升,钒尖晶石氧化速度加快,其含量大幅减少,至800 ℃,绝大多数钒尖晶石已发生氧化;焙烧温度上升至850 ℃后,钒尖晶石完全氧化消失。

与钒尖晶石类似,熟料中铁橄榄石含量同样随焙烧温度的上升而逐渐降低,但在与钒尖晶石含量变化数据对比后不难发现,铁橄榄石的分解进度要明显缓于钒尖晶石,其大量氧化分解的起始温度在800 ℃之上,甚至在焙烧温度达到900 ℃时,仍有部分铁橄榄石未完全分解消失。

根据此原则将生产设备采购量C的主要影响因素归纳为:生产设备运转时间T、故障率Q,平均故障间隔时间M、不易采购的程度S。将影响生产设备采购的4个因素作为支持向量机的输入参数,将生产设备的采购量C作为输出。

焙烧温度在700 ℃以下时,钙铁辉石含量并无明显变化,显示其并未发生氧化分解;焙烧温度达800 ℃后,可见其含量有较大幅度的降低,表明钙铁辉石已发生较高程度的氧化分解。随焙烧温度的继续上升,钙铁辉石氧化分解加剧,至900 ℃,钙铁辉石完全分解消失。

作为钒尖晶石氧化的过程产物,氧化态钒尖晶石于氧化反应发生在钒尖晶石内部后开始出现。表3数据显示,其出现于焙烧温度600~700 ℃之间,即钒尖晶石的内部氧化起始于600~700 ℃之间。焙烧温度低于800 ℃时,该物相含量一直处于增加状态,800 ℃以上时,其含量迅速降低,至900 ℃该物相完全消失,显示钒尖晶石已彻底分解。

随焙烧温度的逐步上升,钒渣中的钒尖晶石逐渐氧化分解,氧化分解产物氧化铁、铁板钛矿、钒酸锰及钒酸钙锰等物相含量逐步增加。钒酸锰、钒酸钙锰等钒酸盐出现的温度节点与氧化态钒尖晶石保持一致,即只有在氧化反应发生在钒尖晶石内部后才会出现钒酸锰等钒酸盐,且形成温度在700 ℃左右。随焙烧温度的上升,钒酸盐形成速度加快,其含量也快速增加。钒渣熟料中的钒酸盐以钒酸锰为主,钒酸钙锰含量不高,其中钒酸钙锰中的钙元素主要来自铁橄榄石、钙铁辉石等含钙硅酸盐矿物的氧化分解。值得注意的是,低于850 ℃时,钒酸钙锰含量一直在缓慢增加,至900 ℃时,其含量迅速减小,结合产物中含钙硅酸盐矿物辉石含量的迅速增加可以推测,空白焙烧条件下钒酸钙锰中的钙与钒、锰元素的结合并不牢靠,部分钙元素在高温下可能发生了解离,并与熟料中的硅、镁等元素结合形成辉石相,钒酸钙锰也随之转变为钒酸锰。

焙烧阶段,氧化铁含量一直处于增加状态,铁板钛矿含量在焙烧温度小于850 ℃时稳步增加,大于850 ℃后其含量却有所降低,这主要是因为铁板钛矿主要来自钒尖晶石的氧化分解,但氧化铁不仅可以源自钒尖晶石的氧化分解,铁橄榄石、钙铁辉石的氧化分解同样能产生氧化铁,导致其含量增加。焙烧温度850 ℃时,钒尖晶石及其氧化过程产物氧化态钒尖晶石已基本全部氧化分解,随焙烧温度的继续上升,铁板钛矿不再继续生成,而氧化铁含量却因铁橄榄石、钙铁辉石的继续分解而不断增加,这就导致熟料中铁板钛矿的含量占比有所降低。

2.3 主要物相形貌变化特征

2.3.1 钒尖晶石

作为钒渣提钒的主要对象和目标处理矿物,钒尖晶石是由Fe、V、Ti、O、Mn、Cr、Al、Mg 等元素组成的,具有四氧化三铁晶体构型的复杂金属氧化物固溶体[14],主要由钒铁尖晶石FeO·V2O3和钛铁尖晶石TiO2·2FeO 两个基本结构单元在高温还原环境下固溶形成[15]。利用扫描电镜对钒渣及焙烧过程不同温度节点下的熟料中钒尖晶石的形貌变化特征进行考察,结果如图2 所示。

钒渣中的钒尖晶石主要以规则粒状单晶或多晶形式与铁橄榄石、钙铁辉石等硅酸盐矿物连生,晶面光滑(图2(a))。焙烧温度为600~700 ℃时,钒尖晶石已发生一定程度的氧化,但其氧化主要集中于颗粒边缘,电镜下可见其边缘形成氧化铁边,且随温度上升,氧化铁边包裹范围逐步扩大,厚度也在同步增加(图2(b)~(c))。此外,焙烧温度700 ℃时部分钒尖晶石颗粒内部已发生一定程度的氧化,晶面变模糊,边缘可见氧化铁及钒酸锰出现(图2(d)),这一发现与前面所述钒尖晶石内部氧化起始于600~700 ℃的结论相对应。

焙烧温度上升至800 ℃后,钒尖晶石已整体进入内部氧化阶段,绝大多数钒尖晶石颗粒已发生不同程度的内部氧化,但其基本晶体骨架仍然保持完整,形成残余结构。氧化分解相对完全的颗粒内部孔隙发育,不规则粒状氧化铁与铁板钛矿嵌布共生,颗粒边缘可见氧化铁边与钒酸锰环带共生(图2(e))。氧化分解稍次的颗粒内部为钒酸锰与尚未氧化分解完全的氧化态钒尖晶石共生,边缘可见氧化铁及钒酸锰环带(图2(f))。

焙烧温度达850 ℃后,钒尖晶石已基本氧化分解完全,产物为不规则粒状氧化铁、针状或短板状铁板钛矿与无定形状或环带状钒酸锰共生(图2(g))。大部分颗粒仍保持相对完整的残余骨架结构,颗粒边缘为钒酸锰环带,中间可见细粒氧化铁嵌布,部分颗粒则完全分解,钒尖晶石残余结构消失,可见粒状氧化铁、针状铁板钛矿及无定形状玻璃质共生(图2(h))。

2.3.2 铁橄榄石

钒渣中的铁橄榄石主要以相对规则的片状形式与钒尖晶石、钙铁辉石连生(图2(a))。因其组成中Mn 元素含量相对较高,故钒渣中的铁橄榄石实为铁锰橄榄石,主要由Fe、Si、O、Mn、Mg 等元素组成。

焙烧温度居于600~800 ℃时,铁橄榄石的氧化主要集中于颗粒边缘,以形成厚薄不一的氧化铁边为主(图3(a))。焙烧温度800 ℃条件下,偶见个别铁橄榄石颗粒内部析出纳米级石英玻璃体,显示铁橄榄石颗粒内部已出现氧化(图3(b))。焙烧温度上升至850 ℃后,铁橄榄石分解加剧,大部分颗粒已进入内部氧化阶段,其颗粒内部析出的石英玻璃体与未氧化分解的残余铁橄榄石构成蜂窝状结构,此外,铁橄榄石颗粒边缘可见氧化铁边及钒酸锰环带(图3(c))。焙烧温度为900 ℃时,大部分铁橄榄石已氧化分解完全,镜下可见其氧化分解产物氧化铁、玻璃质与钒酸锰共生(图3(d))。但仍有部分颗粒尚未氧化分解完全,以蜂窝状结构、氧化铁边及钒酸锰环带为典型特征,表明空白焙烧条件下铁橄榄石的完全氧化分解需要更高的温度。

2.3.3 钙铁辉石

钒渣中钙铁辉石多以柳叶状或密集条状形式与钒尖晶石、铁橄榄石连生(图4(a))。600~700 ℃温度区间内,钙铁辉石并未发生明显变化,其基本晶形仍以密集条状集合体为主,与钒尖晶石、铁橄榄石连生(图4(b))。焙烧温度上升至800 ℃后,可以观察到钙铁辉石已发生一定程度的氧化分解,其颗粒边缘及内部可见一定数量的细粒石英玻璃体及氧化铁析出,边缘可见氧化铁边出现(图2(f))。焙烧温度为850 ℃条件下,钙铁辉石氧化分解加剧,大量颗粒进入内部氧化阶段,其分解形成的粒状氧化铁及无定形状玻璃质清晰可见(图2(g))。焙烧温度上升至900 ℃后,钙铁辉石完全氧化分解消失,产物主要为氧化铁及玻璃质。

2.4 钒元素赋存变化特征

由表4 看出,焙烧温度低于700 ℃时,钒渣熟料中的钒元素主要赋存于钒尖晶石相,其他物相中含量较低。焙烧温度上升至800 ℃后,钒尖晶石中的钒元素赋存比例急速下降至10%左右,以钒酸锰、氧化态钒尖晶石为代表的焙烧过程新生成物相中钒元素赋存比例则迅速上升,即随温度进一步上升,钒尖晶石氧化加剧并逐渐转变为钒酸盐、氧化铁、铁板钛矿等物相,其内部赋存的钒元素也逐渐向这些物相迁移、富集。

焙烧温度上升至850 ℃后,钒尖晶石及其氧化过程产物氧化态钒尖晶石基本消失,该温度节点下的熟料中钒元素主要赋存于钒酸锰、氧化铁及铁板钛矿中。随温度进一步升高至900 ℃,铁板钛矿和氧化铁中固溶的部分钒元素在高温作用下逐渐迁移至钒酸锰中,导致钒酸锰中钒元素赋存比例继续大幅上升。900 ℃条件下,熟料已发生一定程度的烧结,这也是熟料中以玻璃质、辉石为代表的硅酸盐中赋存部分钒元素的原因所在,与此同时因这部分钒元素被硅酸盐相包裹,较难浸出,制约了钒元素浸出回收率的进一步提高。

3 结论

1)钒渣主要由钒尖晶石、铁橄榄石及钙铁辉石组成。

2)随焙烧温度上升,钒渣中钒尖晶石、铁橄榄石、钙铁辉石逐渐氧化分解,含量逐渐降低,钒酸锰、氧化铁、铁板钛矿、玻璃质等生成物含量逐渐增加。

3)随焙烧温度上升,钒尖晶石、铁橄榄石、钙铁辉石由以形成氧化铁边为主的边缘氧化逐渐过渡至以氧化铁、铁板钛矿、钒酸锰、玻璃质为典型产物的内部氧化直至完全分解,其中钒尖晶石氧化分解产物主要为氧化铁、铁板钛矿和钒酸锰,铁橄榄石、钙铁辉石氧化分解主要产物为氧化铁和玻璃质。

4)焙烧过程中,随焙烧温度上升,钒渣中的钒元素主要由钒尖晶石向氧化产物钒酸锰、氧化铁、铁板钛矿等物相迁移、富集。

5)900 ℃条件下钒渣中物相转化较为彻底,钒酸盐含量较高,建议将钒渣空白焙烧的温度设定在900 ℃左右,以获得较好的焙烧效果。