甲烷气氛中铁精矿粉闪速还原行为研究

汪兴楠,高永亮,黎 敏

(中国恩菲工程技术有限公司,北京 100038)

我国钢铁生产工艺以焦化-烧结-高炉-转炉的长流程为主,以焦化-烧结-高炉为主的炼铁流程能耗占总能耗的60%,其生产成本占吨钢成本的70%,污染物排放占总排放量的90%[1]。故高炉炼铁工艺存在着流程长、能耗高以及污染严重等问题,并且强烈依赖冶金焦。虽然能够利用辅助技术回收余热以达到节能减排的目的,如低热量炉顶煤气利用[2]、碳捕集与封存技术[3],但高炉的固有缺陷限制了其进一步改进的潜力,特别是随着焦煤资源的日益短缺及国际排放标准的严格要求,使其缺陷难以弥补。因此,有必要发展绿色低碳的非高炉炼铁工艺,以摆脱对冶金焦的依赖。

直接采用粉矿进行炼铁的工艺可消除炼焦、烧焦、烧结、球团等高能耗工序,能够有效强化矿粉与气体间的传热、传质和还原过程,可大幅度改善还原反应的动力学条件[4]。直接采用矿粉进行炼铁,冶炼工艺中流化床冶炼最为广泛,但极易发生黏结失流现象,影响还原过程的进行[5]。闪速炼铁工艺是近年来提出的一种新型炼铁工艺。在闪速炼铁过程中,将铁矿粉和助熔剂粉末与还原性气体一起注入闪速炉,铁矿粉在炉膛内旋转下落,在几秒钟时间内被高温还原气体加热并急剧还原,然后在熔池中进行终还原,得到铁水[6]。该工艺直接利用铁矿粉,还原过程具有气固接触面积大、传质传热迅速、反应速度快的动力学优势。

还原过程可采用H2、CO 和CH4等气体作为还原剂[7-14]。H2作为一种清洁、高效的新型能源,用于炼铁工艺可有效避免温室气体的排出,但目前没有可直接利用的氢资源。相对来说,天然气(甲烷含量约85%)资源较为丰富,并且能在一定程度上降低CO2的排放,因此有望作为该技术工业化应用的还原气体。但甲烷在高温下易分解,使得铁矿粉的闪速还原行为极其复杂,因此有必要进一步探究。

本文通过高温试验研究了超级铁精粉矿在甲烷气氛中的闪速还原行为,分析了还原温度、甲烷浓度及还原时间对还原过程中金属化率的影响,并通过观察还原产物的微观形貌揭示闪速还原机理。通过本文研究,可为闪速还原炼铁技术的发展及应用提供理论依据和技术支撑。

1 试验介绍

1.1 试验原料

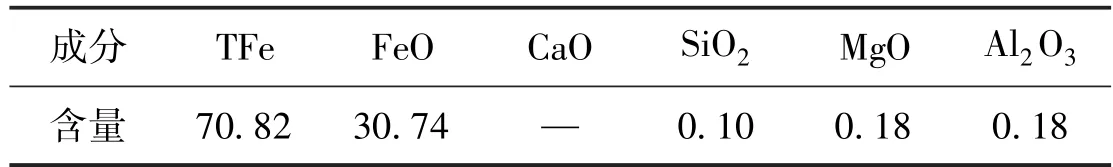

本试验所用原料为超级铁精矿粉,化学组成如表1 所示,全铁含量为70.82%。对矿粉进行XRD分析,由图1 可知,矿粉主要物相为Fe3O4。将铁矿粉在130 ℃下干燥3 h 后,采用振动筛分机将铁精矿筛分至合适粒径后用于试验。利用激光粒度分析仪进行粒径分析,筛分后矿粉粒径分布范围为25~45 μm,平均粒径为30 μm。

图1 超级铁精矿粉X 射线衍射图Fig.1 X-ray diffraction patterns of fine magnetite ore

表1 超级铁精矿主要成分(质量分数)Table 1 Chemical composition of fine magnetite ore (mass fraction)%

1.2 试验设备及方法

本试验采用高温管式滴落炉作为反应器。试验装置包括计算机控制系统、高温炉系统、气体输送系统、供料系统和水冷系统。高温炉系统主体为高温管式竖炉,采用内径为10 cm 的垂直刚玉管作为反应炉管,炉顶安装水冷加料管,炉底安装接料盘。

反应温度设置为1 450~1 550 K,还原气氛为5%CH4-95%N2(体积分数),通过计算机控制系统调节炉体温度,升温过程中通入氮气作为保护气体以防止氧化。待温度达到试验温度并稳定后,从炉顶通入还原气体,氮气携带矿粉通过水冷加料管进入反应器,矿粉在下落过程进行还原反应,在炉底接料盘中收集还原产物。

1.3 分析方法

采用场发射扫描电镜(SEM)对还原产物微观形貌进行分析,并结合能谱仪(EDS)分析产物成分。通过化学滴定法分析产物中全铁、二价铁及金属铁的质量分数,根据式(1)~(2)计算还原产物的金属化率和还原度。

2 结果与分析

2.1 热力学分析

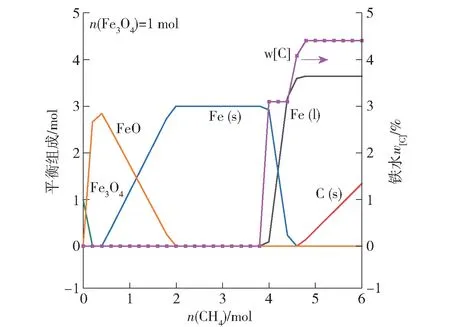

利用 FactSage 7.2 中的 Equilib 模块计算Fe3O4-CH4体系平衡组成,分析铁精矿粉在CH4气氛中的还原过程。由于本试验温度在1 450~1 550 K范围内,因此以1 450 K 为代表进行计算。选用的数据库为FToxid 和FactPS,设定压力为1 标准大气压,n(Fe3O4)为1 mol;假设反应发生在封闭系统中,并且最终达到平衡状态。由图2 可知,随着n(CH4)增加,Fe3O4及FeO 逐渐还原,当n(CH4)=2 mol 时,Fe3O4及FeO 消失,体系中仅存金属Fe。当n(CH4)增加至3.8 mol 时,金属铁开始渗碳并熔化。n(CH4)=4.6 mol 时,固态金属铁完全熔化,铁水中固溶碳含量w[C]达到4.6%。此后n(CH4)增加将不再影响铁水中w[C],而CH4分解会产生固体碳。

图2 1 450 K 时Fe3O4-CH4体系平衡组成Fig.2 Equilibrium composition of Fe3O4-CH4 system at 1 450 K

2.2 闪速还原行为

2.2.1 还原温度对金属化率的影响

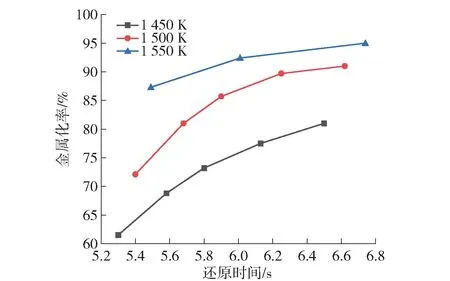

在5% CH4-N2气氛下,还原温度对还原产物金属化率的影响如图3 所示。由图可知,金属化率随着还原温度的升高而增加。在1 450 K 下还原时间为5.3 s 时,矿粉金属化率为61.5%,当还原温度为1 550 K、还原时间为5.49 s 时,金属化率提高到87.30%。这是由于CH4与Fe3O4反应为吸热反应,升高还原温度可促进还原过程的进行。随着还原时间的延长,矿粉还原度逐渐增加。当金属化率大于90%时,还原过程趋于完成,还原时间对还原过程的影响减弱。

图3 5.0% CH4-N2下还原温度对金属化率的影响Fig.3 Effect of reduction temperature on the metallization rate with 5.0 vol% CH4-N2

2.2.2 甲烷体积分数对金属化率的影响

温度为1 450 K 时,不同甲烷体积分数对矿粉金属化率的影响如图4 所示。由图可知,矿粉金属化率随CH4体积分数的增加而提高。当还原时间约为6.5 s,CH4体积分数为2.5%、5.0%及7.5%时,金属化率分别达到67.20%、80.80%及88.80%。甲烷体积分数进一步增加,将导致甲烷裂解的固体碳过多地覆盖在矿粉表面,影响还原过程的进行[9]。此外,由图可知,在还原初期矿粉初始反应速率较快,金属化率随着还原时间的增加增幅较大;随还原反应的进行,反应速率逐渐减慢,金属化率增幅降低。在CH4体积分数为5.0%的条件下,还原时间从5.3 s 增加到5.8 s 时,金属化率从62.20%提高到73.20%。

图4 1 450 K 时CH4体积分数对金属化率的影响Fig.4 Effect of CH4 concentrations on the metallization rate at 1 450 K

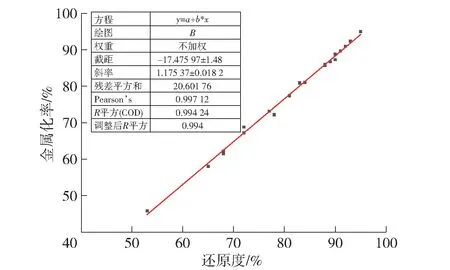

2.2.3 金属化率与还原度的关系

铁精矿粉闪速还原过程中矿粉的金属化率(M)与还原度(R)关系如图5 所示。由图可知,金属化率与还原度呈线性关系。刘玉宝等[15]以氧含量的平衡建立还原度与金属化率的数学关联函数,推导出还原度和金属化率二者的关系为M=KR+1 -K,该结论与本试验结果一致。本试验条件下,金属化率与还原度的关系为:M=1.175R-0.175。

图5 金属化率与还原度的线性关系Fig.5 Linear relationship between metallization rate and reduction degree

2.3 微观形貌

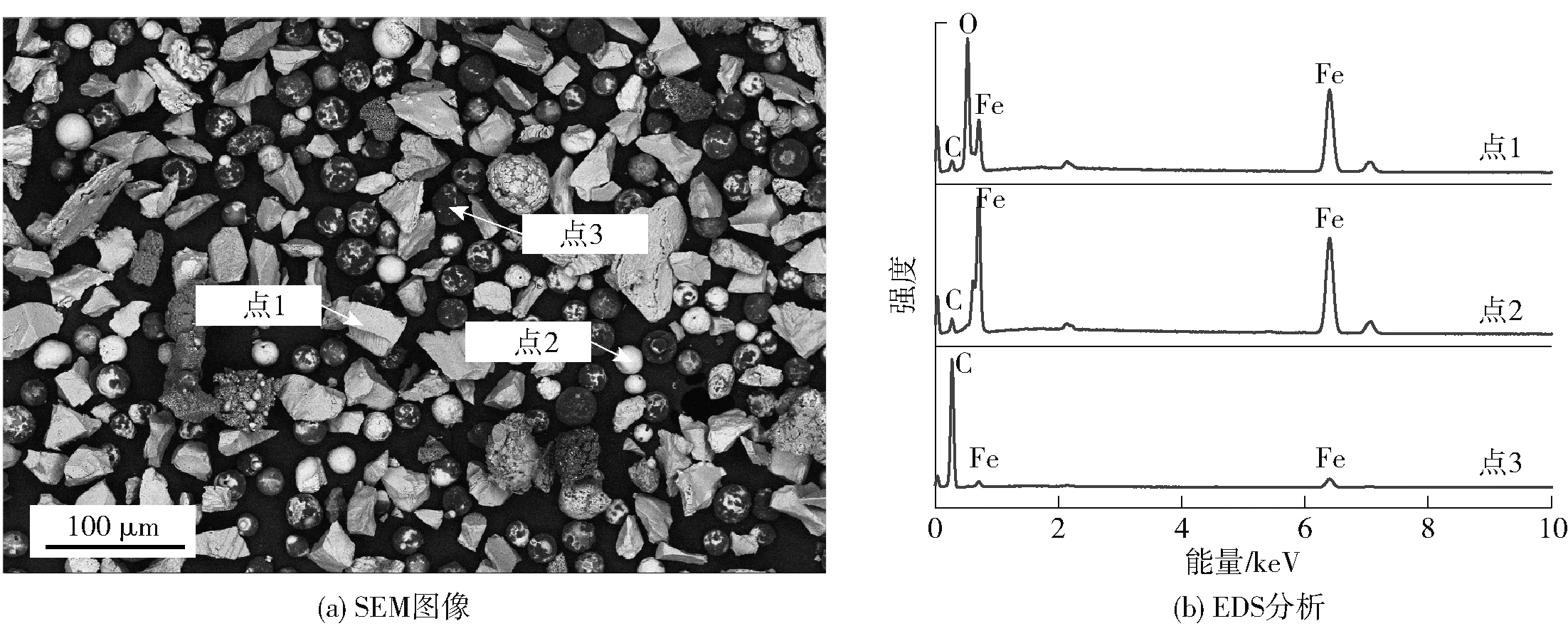

为了分析温度对还原过程的影响机理,对不同温度下还原产物进行SEM 分析。在1 450 K 下还原5.30 s 时还原产物形貌如图6 所示。由图可知,通过EDS 分析可知,较大的不规则颗粒为未充分还原的铁矿粉,较小的球形颗粒为充分还原后生成的铁颗粒,铁颗粒表面附着的黑色物质为甲烷裂解产生的固体碳。由于较大粒径的矿粉其表面铁氧化物还原度较低,裂化产生的固体碳将铁氧化物直接还原生成CO,故铁矿粉表面仅有少量吸附碳附着在空隙中,使得颗粒呈亮白色。且Fe3O4和FeO 的熔点为1 870 K 和1 644 K,在1 450 K 下铁矿粉不能熔化,因此铁矿粉保持初始不规则形状。粒径较小的矿粉在反应器内充分还原成金属铁,铁的生成将加速甲烷分解,故碳在铁颗粒表面逐步沉积,使得铁颗粒表面呈现黑色。由于沉积在铁颗粒表面的固体碳进行渗碳,导致铁颗粒熔点降低,故在1 450 K 下熔化成球形。产物形貌的变化与热力学分析结果一致。

图6 T=1 450 K, t=5.30 s 时还原产物的微观形貌:(a)SEM 图像,(b)EDS 分析Fig.6 Microstructure of the samples reduced at 1 450 K with 5.30 s: (a) SEM image,(b) EDS analysis

在1 550 K 下还原5.49 s 时产物微观形貌如图7 所示。由图可知,除了部分瘤状颗粒,大部分颗粒熔化成球形。通过EDS 分析可知,瘤状颗粒主要为含脉石相较多的部分还原铁氧化物。在该温度下部分脉石相熔化并覆盖在颗粒表面,阻碍了铁氧化物还原成金属铁,进而阻碍渗碳过程的进行,因此在1 550 K 下部分还原的矿粉颗粒呈半熔化状态。对比图6 和图7 可知,随着还原温度的升高,还原产物逐渐从不规则向球形转变。主要原因如下:一方面由于温度升高,矿粉金属化率提高,生成的金属铁增加,进而渗碳形成球状颗粒的数量增加;另一方面温度升高熔化时需要的碳浓度降低,使得更多铁颗粒熔化。

图7 T=1 550 K, t=5.49 s 时还原产物的微观形貌:(a) SEM 图像,(b) EDS 分析Fig.7 Microstructure of the samples reduced at 1 550 K with 5.49 s: (a) SEM image,(b) EDS analysis

2.4 反应机理

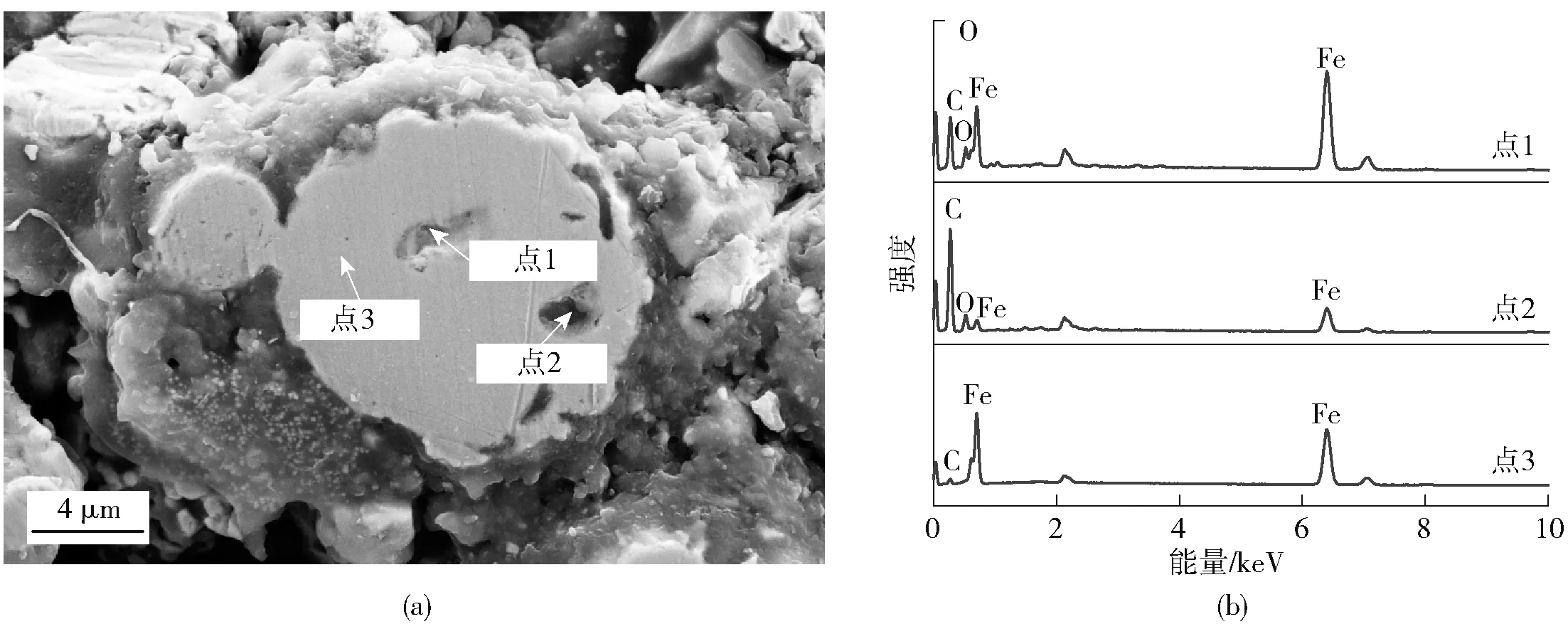

矿粉的内部形貌变化能够反应还原过程,对还原机理的探究具有重要意义。因此除了观察矿粉的表面形貌,有必要观察矿粉在还原过程中的截面形貌变化。图8 为矿粉在温度1 450 K、甲烷体积分数5%的条件下还原5.30 s 后的截面形貌。随着还原过程的进行,矿粉的边缘被还原为金属铁,附着在矿粉表面的吸附碳向金属铁层渗碳,并形成Fe-[C]层,矿粉中心为未反应的铁氧化物核心,从而形成致密的铁层包裹着未反应的铁氧化物的结构。还原过程发生在FeO/Fe 的交界面,且反应区域逐渐向矿粉中心推进。致密的Fe-[C]层阻碍了未反应核与还原气体及固体碳的接触,所以矿粉内部的铁矿化物主要由固溶碳[C]进行还原,反应如式(3)所示。

图8 1 450 K 下还原产物横截面形貌(a)及EDS 分析(b)Fig.8 Cross-sectional morphology and EDS analysis of the reduced products at 1 450 K

在FeO/Fe 界面,固溶碳与方铁矿的还原过程中将生成CO,CO 在逸出的过程中将导致FeO/Fe界面出现裂纹和孔洞。裂纹和孔洞将隔离方铁矿与Fe-[C]层间的接触。因此,式(3)可以分解为CO还原FeO 反应和碳气化反应2 个过程[16-17],反应如式(4)和(5)所示。

3 结论

本文针对铁精矿粉在甲烷气氛下的闪速还原行为,考察了还原温度及甲烷体积分数对金属化率的影响,并对还原产物微观形貌进行观察,分析闪速还原机理,得到以下结论。

1)温度从1 450 K 升高到1 550 K、CH4体积分数从2.5%提高到7.5%时,均显著提高了金属化率。当还原温度为1 550 K、CH4体积分数为7.5%、还原时间为5.49 s 时,金属化率可达90.0%。金属化率(M)与还原度(R)呈线性关系,为M=1.175R-0.175。

2)甲烷在还原过程中发生裂解,生成的吸附碳附着在颗粒表面,用于铁氧化物的还原和金属铁的渗碳。随着渗碳过程的进行,金属铁的熔点降低并发生熔化,使得还原产物从不规则形状向球形转变。

3)矿粉内部为致密的铁层包裹着未反应的铁氧化物的结构。在FeO/Fe 界面处,FeO 的还原主要是由铁中的固溶碳[C]完成。