高铁赤泥熔融还原提铁尾渣缓冷过程相变研究

蒋志刚 ,吕国志 ,李晓飞 ,朱忠南 ,张廷安

(1.东北大学 冶金学院,辽宁 沈阳 110819;2.多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳 110819)

赤泥是氧化铝生产过程中产生的高碱性固废[1],通常提取1 t 氧化铝将产生1.0~2.0 t 的赤泥。根据数据统计,全球每年生产超过1.6 亿t 赤泥[2-4]。赤泥堆存不仅浪费土地资源,而且其中的碱分渗透对土壤和地下水都会造成一定程度的环境污染,若出现了赤泥堆场的坍塌,还会产生严重的生态灾难[5]。我国作为氧化铝的生产大国,每年高铁赤泥的产出量多达7 000 万t,面临着诸多的资源回收利用与保护问题。因此,开展赤泥的有效利用和处置是一个亟待解决的问题。

赤泥的综合利用主要是集中在3 个方面:制备吸附材料[6];制备结构材料[7-8];有价金属元素的回收[9-17]。目前,熔融还原法从高铁赤泥中回收铁是赤泥消纳的一种有效方式[18-19],该方法处理赤泥能力强,但仍存在大量的尾渣。安徽省冶金科学研究院进行了粉煤灰提取氧化铝的实验,合肥水泥研究设计院对氧化铝的残渣——硅钙渣作为水泥原料进行了试验研究[20],结果表明硅钙渣可以作为原料用于水泥的生产。在赤泥提铁过程中会产生铝含量较高的尾渣,其成分与铝灰、粉煤灰等残渣相近,可以参考铝灰、粉煤灰等残渣制备含铝建材的方法来处理尾渣[21-22]。东北大学特殊冶金创新团队提出了一种高铁赤泥熔融还原提铁及尾渣水泥化的新工艺[23-25],该工艺将赤泥经过干燥并与固态碳质还原剂及造渣剂制成混合料,在高温炉中进行还原,形成的铁水与熔融渣分层;将熔融渣调整组分使其符合水泥熟料要求,然后空冷,该方法可以实现尾渣完全资源化利用。

高铁赤泥熔融还原结束后,还原尾渣由熔融态转变为固态,尾渣的物相在这一过程中发生改变。目前对熔融态尾渣缓冷过程的物相变化研究还比较匮乏。为了有效实现尾渣水泥化,需在熔融尾渣缓冷过程中控制其物相的转变。为此本试验以不同高铁赤泥提铁尾渣为原料,研究缓冷过程中物相的赋存及转变状况,该研究为后续尾渣水泥化供了试验依据。

1 试验介绍

1.1 试验原料及辅料

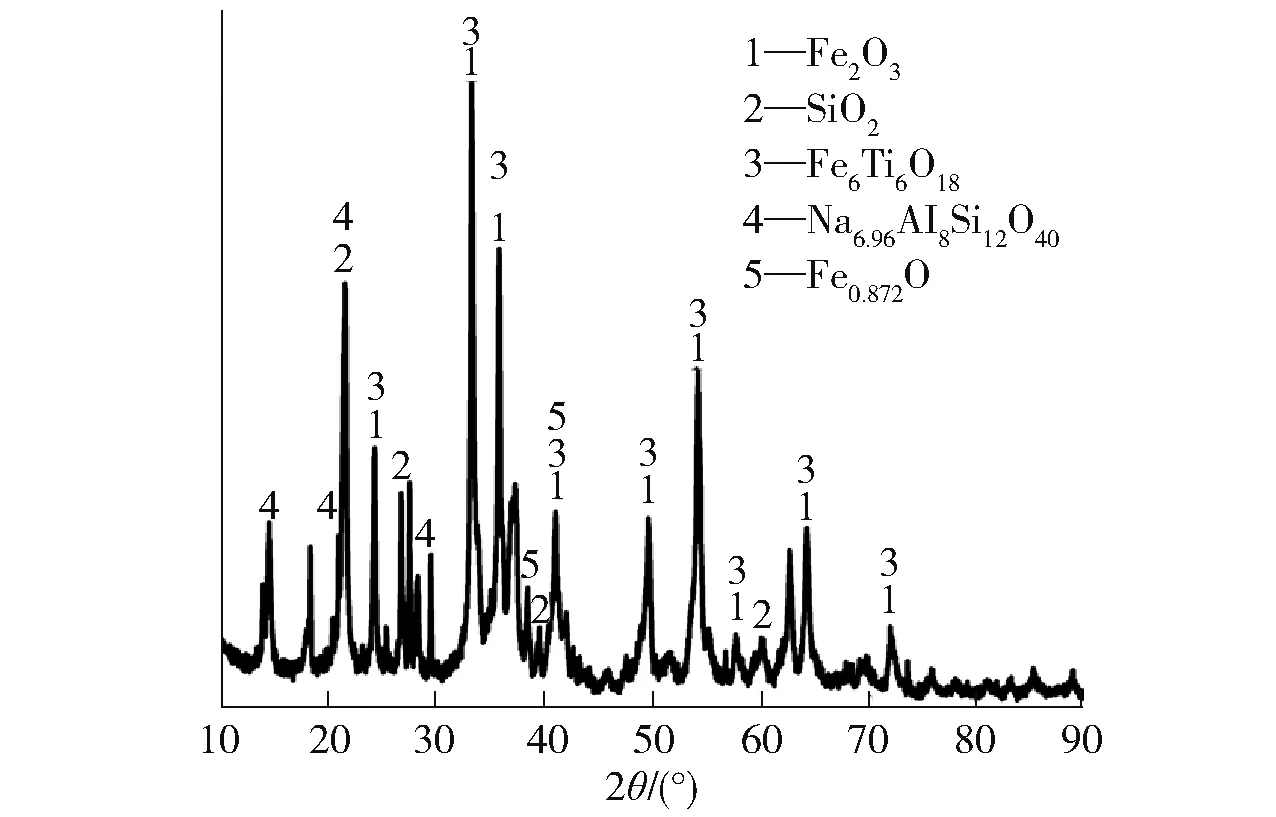

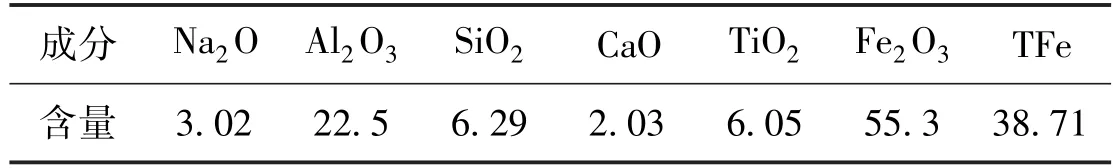

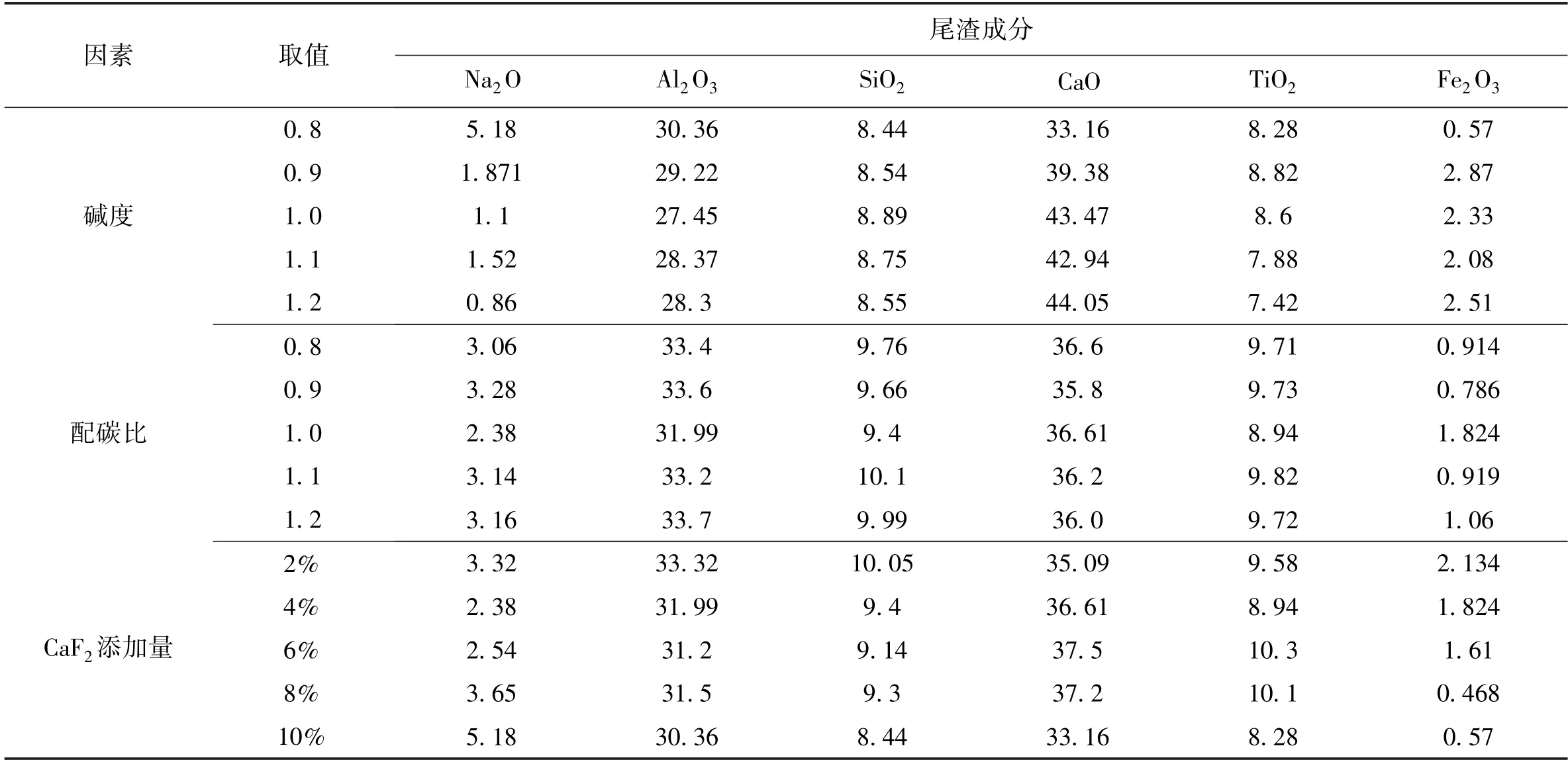

1)提铁尾渣原料。以我国某氧化铝厂的高铁赤泥为原料制备提铁尾渣,表1 为高铁赤泥的化学成分数据,图1 为高铁赤泥的XRD 图。以碱度(熔渣中碱性氧化物与酸性氧化物的比值:MCaO/、配碳比、CaF2添加量(与氧化钙添加量的比值)为单因素变量,以表2 中方案进行熔融还原提铁试验,制备提铁尾渣,各试验对应的尾渣成分见表2。

图1 高铁赤泥的XRD 图Fig.1 XRD pattern of high iron red mud

表1 高铁赤泥的化学成分(质量百分比)Table 1 Chemical composition of high iron red mud (weight percentage)%

表2 提铁尾渣的化学成分(质量百分比)Table 2 The chemical composition ofiron slag(weight percentage)%

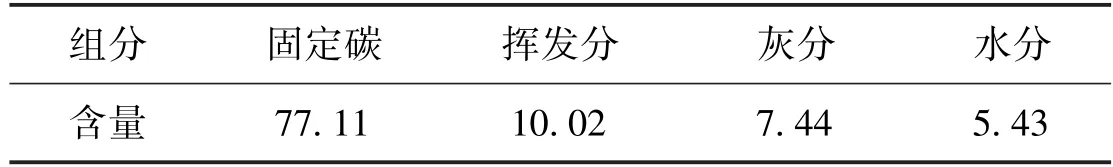

2)碳质还原剂。以秸秆炭为还原剂,还原剂的成分见表3。

表3 秸秆炭的组成(质量百分比)Table 3 The composition of straw carbon(weight percentage)%

3)其他试剂。试验中用到的其他试剂有CaF2和CaO,均为分析纯,来源于天津市科密欧化学试剂开发中心。

1.2 试验仪器

1)超高温炉,用于提铁尾渣的熔融及缓冷。

2)烘箱,用于样品烘干。

3)棒磨机,用于提铁尾渣的研磨。

4)X 射线荧光光谱仪,型号ZSXPrimus Ⅱ型,用于物相组成测定。

5)X 射线衍射仪,型号D8Advance 型,用于物相结构测定。

6)电子扫描显微镜,型号ZEISSGemini300,用于微观组织分析。

1.3 试验方法

将各单因素试验中的提铁尾渣分别在棒磨机中进行研磨,并使成分均匀。每个单因素试验下产生的尾渣各称取100 g,按每份20 g 分别置于5 个石墨坩埚中并且进行编号。

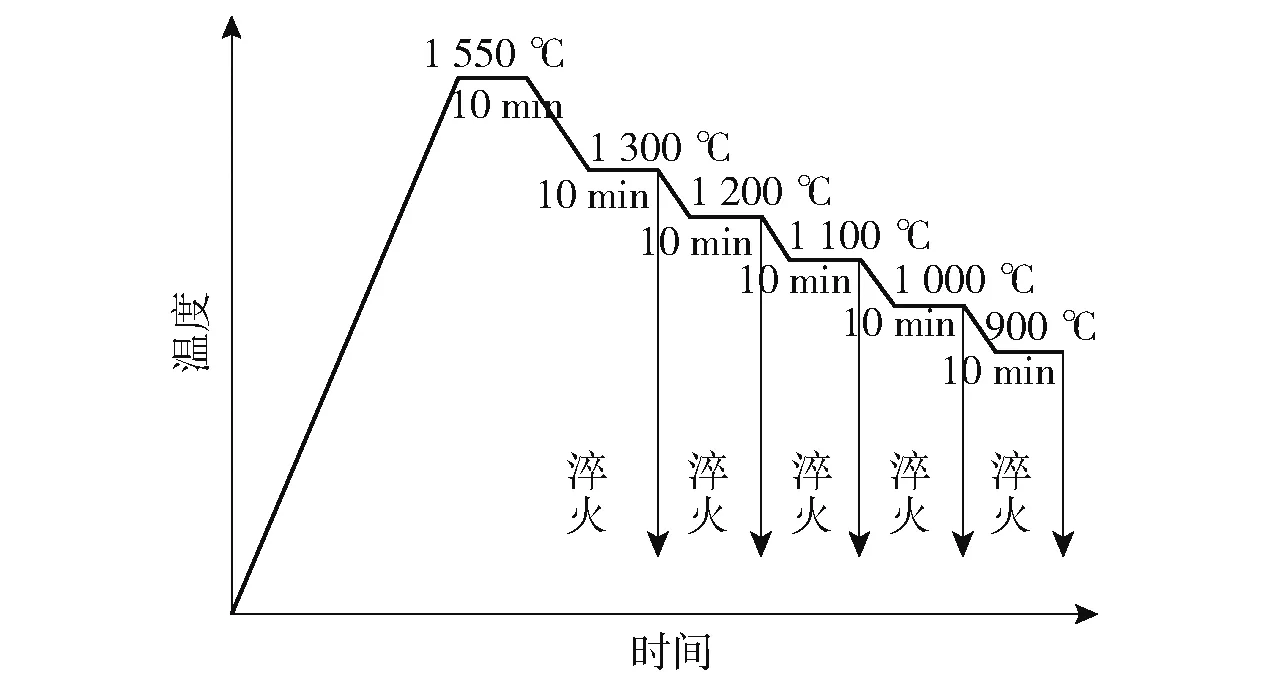

图2 为缓冷试验的试验方案。将5 个装有提铁尾渣的石墨坩埚放入超高温炉中进行随炉升温,升温速率设置为10 ℃/min,升温至1 550 ℃保温10 min,待尾渣完全融化后以10 ℃/min 的冷却速率开始缓冷,降温在1 300 ℃时保温10 min,然后打开炉门,迅速用钳子将炉内1 号坩埚取出进行淬火,得到1 300 ℃时的还原渣物相。按照此操作方法,分别于1 200 ℃、1 100 ℃、1 000 ℃、900 ℃时取出炉内坩埚进行淬火,将得到的1#~5#样品放入120 ℃烘箱内烘24 h 至恒重,将烘干尾渣研磨过100 目(0.165 mm)分子筛进行制样。利用XRD 检测各尾渣样品物相的转变情况。

图2 缓冷过程试验方案Fig.2 Experimental scheme of slow cooling process

2 试验结果与分析

2.1 碱度对尾渣缓冷过程中物相转变的影响分析

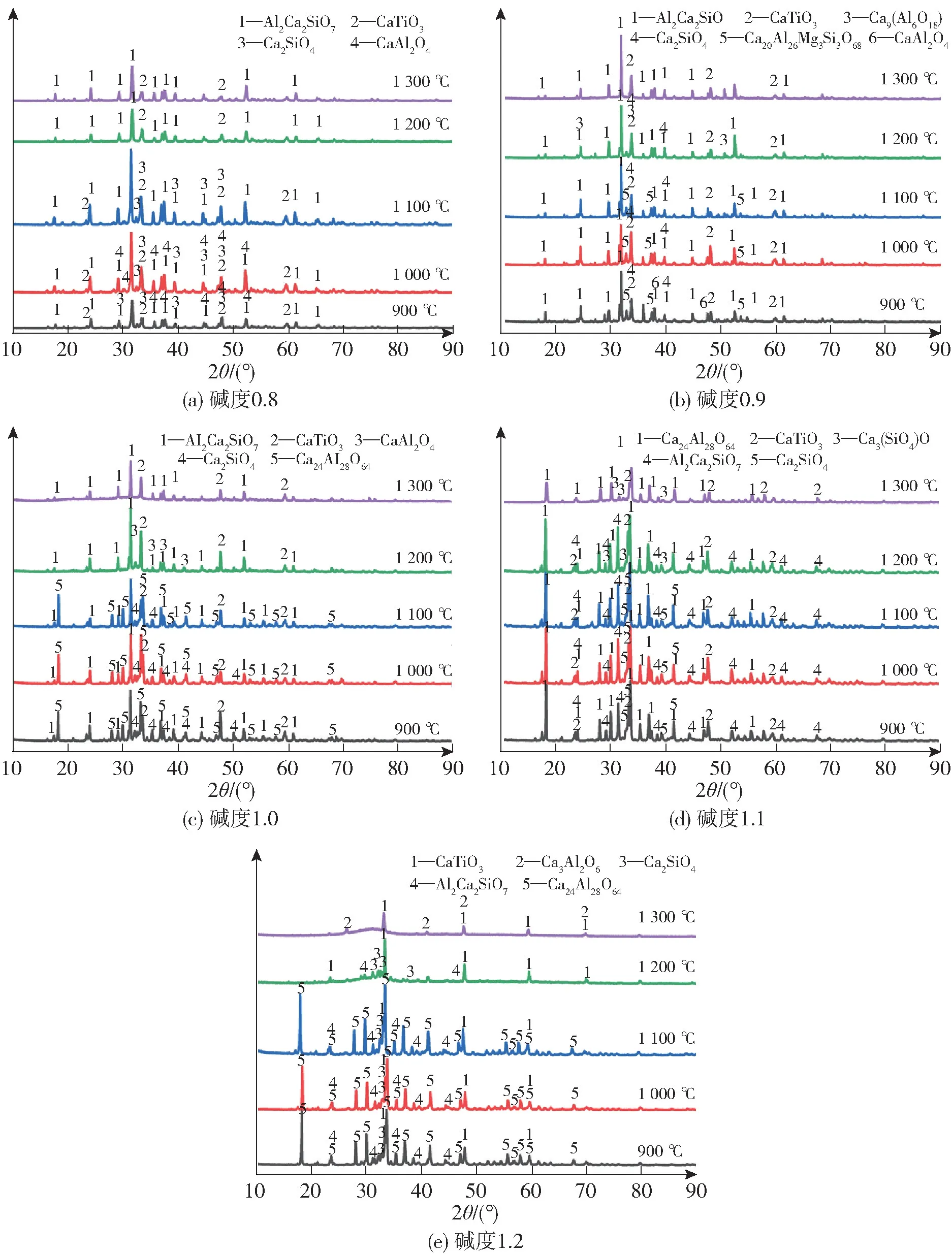

碱度改变时尾渣的物相组成也会改变,不同温度下不同碱度尾渣缓冷过程中的XRD 图如图3 所示。

图3 不同碱度尾渣缓冷过程中各温度的XRD 图Fig.3 XRD patterns of different temperatures during the slow cooling process of tailings with different alkalinity

图3(a)为碱度0.8 条件下的提铁尾渣在不同温度下的物相组成情况。1 300 ℃时物相主要是钙铝黄长石(Al2Ca2SiO7)、钛酸钙(CaTiO3);随着温度的降低,1 100 ℃时钙铝黄长石衍射峰强度达到最大,伴有硅酸二钙(Ca2SiO4)生成;1 000 ℃时钙铝黄长石衍射峰强度开始降低,部分转化为铝酸一钙(CaAl2O4)。

图3(b)为碱度0.9 条件下的提铁尾渣在不同温度下的物相组成情况。1 300 ℃时,物相主要为钙铝黄长石和钛酸钙;1 200 ℃时,出现铝酸三钙(Ca3Al2O6)与硅酸二钙;1 100 ℃时,铝酸三钙结合了氧化铝及镁离子转化为钙镁铝硅酸盐;随着温度的降低,900 ℃时出现铝酸一钙。

图3(c)为碱度1.0 条件下的提铁尾渣在不同温度下的物相组成情况。1 300 ℃时,物相主要为钙铝黄长石和钛酸钙;1 200 ℃时,生成铝酸一钙;随着温度的降低,1 100 ℃时,铝酸一钙转化为七铝酸十二钙(Ca12Al14O32),并生成硅酸二钙。1 100~900 ℃区间,物相组成较为稳定,主要有钙铝黄长石、钛酸钙、硅酸二钙和七铝酸十二钙。

图3(d)为碱度1.1 条件下的提铁尾渣在不同温度下的物相组成情况。1 300 ℃时,物相为七铝酸十二钙、钛酸钙和硅酸三钙(Ca3SiO5);1 200 ℃时,出现钙铝黄长石;1 100 ℃时,生成硅酸二钙物相;后续降温中物相较为稳定,主要有钙铝黄长石、钛酸钙、硅酸二钙和七铝酸十二钙。

图3(e)为碱度1.2 条件下的提铁尾渣在不同温度下的物相组成情况。1 300 ℃时,物相为钛酸钙和铝酸三钙;1 200 ℃时,铝酸三钙消失,结合氧化硅转化为钙铝黄长石,同时出现微量硅酸二钙;1 100 ℃时,形成大量的七铝酸十二钙;持续降温到900 ℃,物相保持为七铝酸十二钙、钛酸钙、钙铝黄长石、硅酸二钙。

碱度在0.8~1.0 区间时,1 300 ℃时,物相主要是钙铝黄长石和钛酸钙。碱度超过1.0 后,随着氧化钙的加入量增大,钙硅比增加,降低了渣的黏度,而较好的流动性对钙铝黄长石的结晶有抑制作用。1 200 ℃时,碱度为0.8 的物相仍然是钙铝黄长石和钛酸钙,碱度0.9 时出现铝酸三钙和硅酸二钙,碱度1.0 时钛酸钙的衍射峰明显增强,出现了少量的硅酸二钙。上述数据说明,在碱度不大于1.0 的情况下,提铁尾渣的主要物相是钙铝黄长石,因为熔融态提铁尾渣转化为固态是在钙硅比相对较低的情况下进行,SiO2会优先生成钙铝黄长石,后续将尾渣制备铝酸盐水泥时应尽量避免钙铝黄长石的生成,因此通过调控碱度来控制物相成分对后续制备铝酸盐水泥十分有必要。

碱度1.0 条件下的尾渣在1 100 ℃时,铝酸一钙转变成七铝酸十二钙,利用该尾渣制备硫铝酸盐水泥时,应控制温度在1 100 ℃以上,使铝酸一钙进行充分结晶,避免其发生转化。

碱度低于1.0 条件下的尾渣在1 100 ℃及温度更低时,形成铝酸一钙和硅酸二钙,因此选择低碱度的尾渣进行制备水泥时,可以选择在低于1 100 ℃下进行保温结晶,以充分形成制备水泥所需物相。

在碱度1.1 的情况下,1 200 ℃时,主要物相是七铝酸十二钙、钙铝黄长石并伴有硅酸三钙,当碱度增加到1.2 时,铝酸三钙衍射峰消失,物相转变为钛酸钙和微量的硅酸二钙;1 100 ℃时,七铝酸十二钙开始大量结晶,钙铝黄长石的衍射峰较弱,说明碱度的提高不利于钙铝黄长石的结晶,并且在该温度下生成较多的七铝酸十二钙,该物相较符合制作水泥的要求。

相比于碱度1.2,碱度1.1 条件下的尾渣在1 200 ℃以下时,钙铝黄长石的结晶都较充分,七铝酸十二钙衍射峰的强度仍是最高,并且硅酸三钙转化为硅酸二钙,主要是因为氧化钙结合在钙铝黄长石中。

上述不同碱度条件下的氧化钛均没有明显的物相转变,并与游离的氧化钙形成了较为稳定的钛酸钙,为从尾渣中提取钛提供了条件。

2.2 配碳比对尾渣缓冷过程中物相转变的影响分析

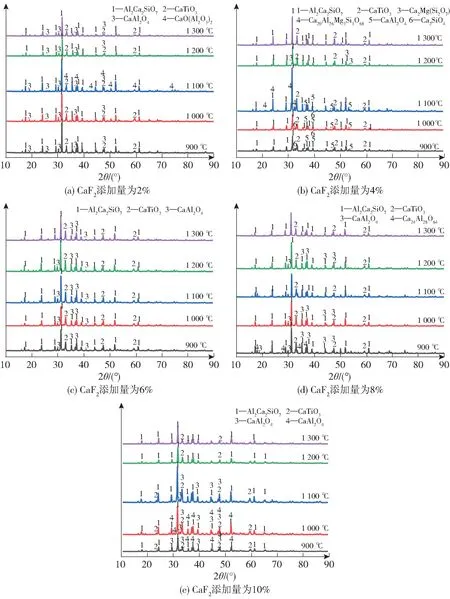

不同还原剂秸秆炭的添加量不仅会对赤泥中的铁还原率有影响,对相应的尾渣物相也会发生影响,不同配碳比条件下的尾渣物相组成情况如图4 所示。

1 300 ℃时,各个配碳比条件下的物相主要是钙铝黄长石和钛酸钙,还有少量的铝酸钙。

配碳比为0.8 时,由于碳氧物质的量比较低,还原剂不足,赤铁矿没有完全被还原为金属铁。随着缓冷过程的进行,1 200 ℃时尾渣中存在部分FeO,其与游离的CaO 和SiO2形成硅酸钙铁(CaFeSi2O6)。随着配碳比的增大,渣中的硅酸钙铁消失,说明渣中的铁含量在降低,铁的还原效率在增加,但是钙化物的衍射峰依然较高,为主要物相。

配碳比为0.9 时,在1 300~1 100 ℃之间物相较为稳定,主要是钙铝黄长石、钛酸钙和铝酸钙,1 000 ℃时钙铝黄长石的衍射峰强度减弱,出现了白云石(Ca3Mg3C6O18),也存在铝酸钙,这些物相都是制作水泥时的主要物相,在配碳比为0.9 下,温度1 000 ℃为提铁尾渣制备水泥时较好的保温结晶条件。

配碳比为1.0 时,理论碳氧物质的量比足以完全还原铁。1 200 ℃时,钙铝黄长石衍射峰强度减弱,出现硅酸钙镁,可能是镁离子相比于铝离子更容易结合氧化钙、氧化硅形成钙硅酸盐。1 100 ℃时,钙铝黄长石衍射峰强度达到最高,结晶较好,铝酸钙开始结晶,在配碳比1.0 条件下,提铁尾渣制作水泥时应将保温结晶区间控制在1 100 ℃以下,使得钙铝黄长石结晶变少,增加铝酸钙与硅酸二钙结晶量。

配碳比大于1.0 时,碳氧物质的量比较高,尾渣中基本为钙铝硅酸盐。

配碳比为1.1 时,在1 300~1 100 ℃之间,物相几乎没有发生转变;1 000 ℃时生成了二铝酸钙,该物相是铝酸钙水泥的组成成分,而且此时钙铝黄长石衍射峰强度较小,同时存在铝酸一钙;900 ℃时,钙铝黄长石衍射峰稍有增强。因此,配碳比1.1 条件下,提铁尾渣制作水泥的最佳保温结晶温度为1 000 ℃。

配碳比为1.2 时,物相成分比较稳定,各个温度下的物相均为钙铝黄长石、钛酸钙和铝酸钙。

准备采用高铁赤泥尾渣制备水泥时,提铁工序配碳比1.1、保温结晶温度1 000 ℃为较好的制备条件。

2.3 CaF2添加量对尾渣缓冷过程中物相转变分析

在赤泥熔融还原过程中,CaF2加入的主要目的是为了调节渣的流动性,不同CaF2添加量所导致的物相变化情况如图5 所示。

图5 不同CaF2添加量尾渣缓冷过程中各温度的XRD 图Fig.5 XRD patterns of tailings with different CaF2 additions at different temperatures during slow cooling

CaF2添加量为2%时,缓冷过程中物相都比较稳定,主要为钙铝黄长石、钛酸钙和铝酸钙。随着温度的下降,各个物相的衍射峰均有加强,在1 100 ℃达到最大,并且出现四氧化三铝钙(CaO(Al2O3)2)。

CaF2添加量为4%时,1 300~1 100 ℃区间内出现了钙铝黄长石向硅酸钙镁的物相转变;1 100~900 ℃区间内硅酸钙镁衍射峰消失,铝酸钙与硅酸钙开始结晶。

CaF2添加量为6%时,尾渣在缓冷过程中,1 300~900 ℃区间内物相均为钙铝黄长石、钛酸钙和铝酸钙,铝酸一钙在1 200 ℃时的衍射峰强度最高,结晶较好。

CaF2添加量为8%时,1 200~900 ℃区间内存在铝酸钙与七铝酸十二钙的相互转化。

CaF2添加量为10%时,1 300~1 200 ℃区间内,钙铝黄长石和钛酸钙的衍射峰比较强烈;1 100 ℃时,钙铝黄长石的衍射峰强度最高,伴有硅酸二钙的生成;1 000 ℃时出现铝酸钙,钙铝黄长石衍射峰强度降低;900 ℃时,钙铝黄长石衍射峰强度仍在降低,钛酸钙的衍射峰强度也变弱,但是铝酸钙和硅酸二钙衍射峰强度也在降低,说明结晶程度在下降,出现了物相的分解。因此,CaF2添加量为10%的情况下,1 000 ℃时的物相组成情况较符合水泥的要求。

2.4 尾渣缓冷过程中扫描电镜分析

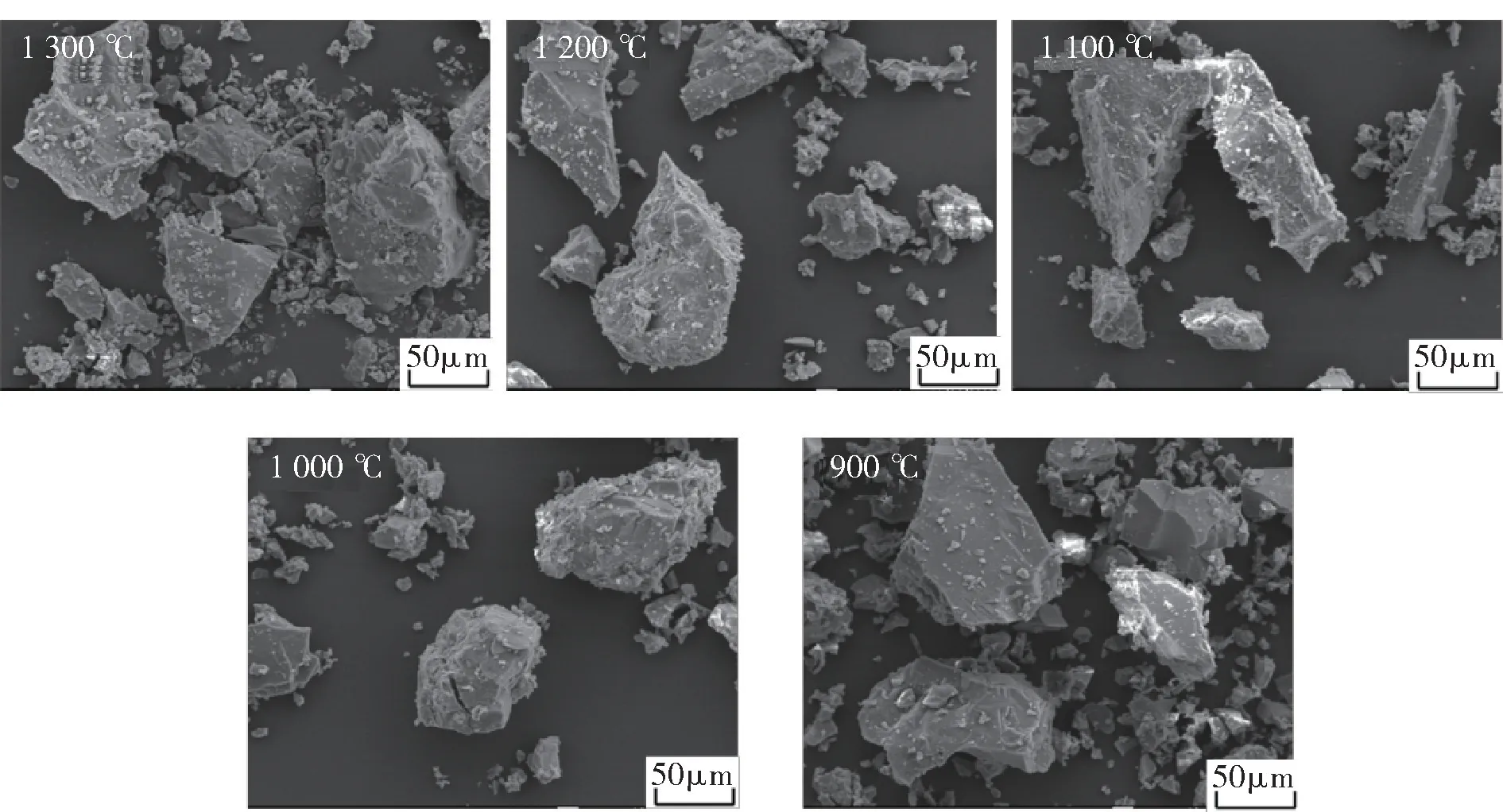

为直观反映尾渣中物质的存在状态及形貌特征,对碱度为0.8 的尾渣进行了扫描电镜分析,结果见图6。图6 表明,在放大500 倍下,1 300 ℃时尾渣中还存在较多的粉状物,随着温度的降低,粉状物减少,结合为锥形的块状物,并且表面逐渐变得致密。

图6 500 倍下提铁尾渣各温度下微观形貌Fig.6 Microscopic morphology of iron tailings at 500 times under different temperatures

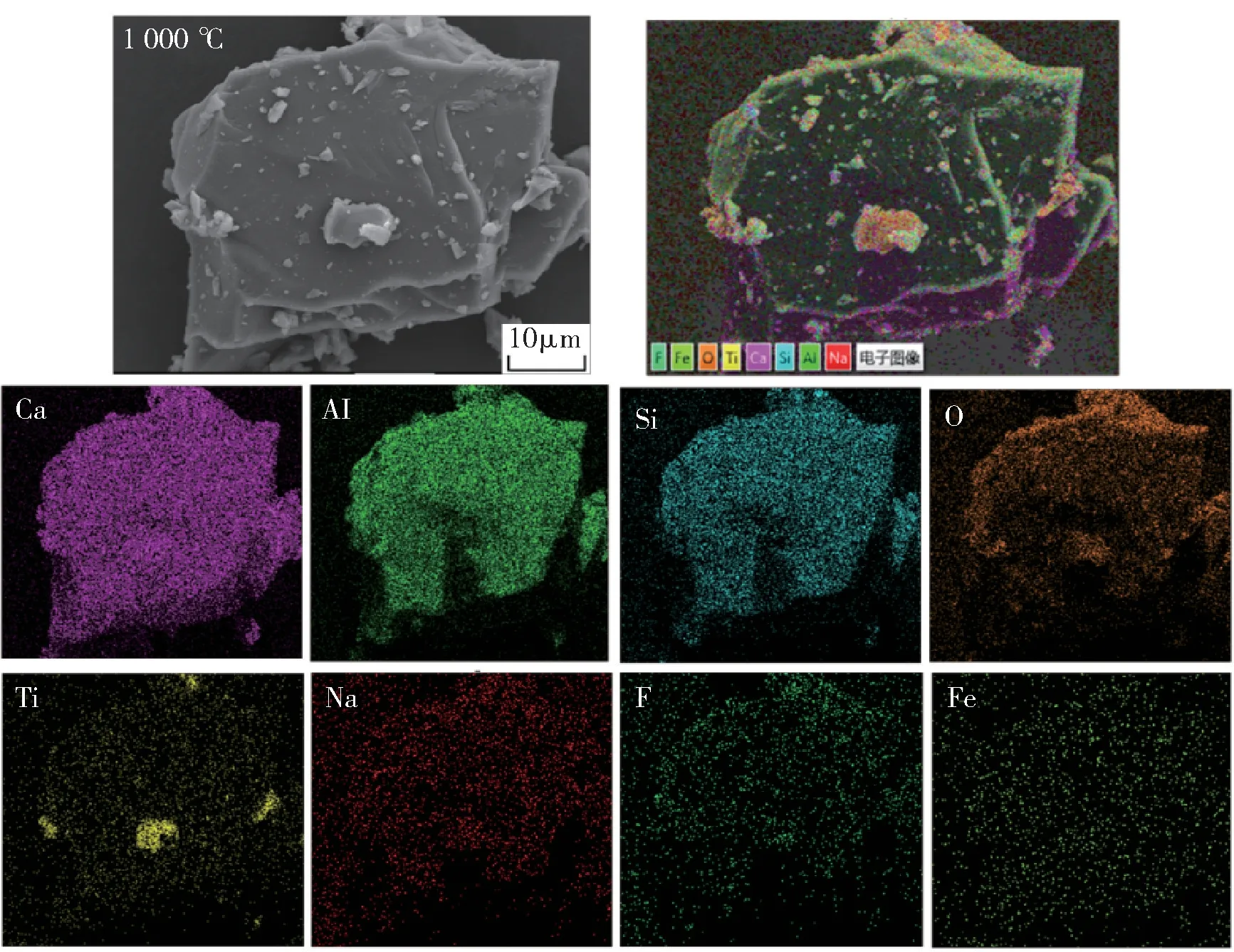

图7 为尾渣在1 000 ℃时的面扫描元素分布图,主要元素为Ca、Al、O、Si、Ti 等。Ca、Al 和Si 高度重合区域是大量结晶的钙铝黄长石和硅酸二钙;O 与Al 分布的位置高度相同,表明生成了铝酸一钙;Ti则在渣中局部富集,主要以钛酸钙的形式存在,这就为进一步从还原渣中提取钛提供了条件;渣中还存在微量的Na、F、Fe 等元素,分布较为均匀。

图7 尾渣缓冷过程中1 000 ℃时面扫描元素分布图Fig.7 Surface scanning element distribution of tailings at 1 000 ℃during slow cooling

3 结论

1)在碱度低于1.0、钙硅比相对较低的情况下,SiO2会优先生成钙铝黄长石,尾渣在1 300~900 ℃缓冷,钙铝黄长石的结晶最好;碱度大于1.0 后,七铝酸十二钙结晶较好,缓冷过程中氧化钛与游离的氧化钙形成了稳定的钛酸钙,在降温过程中均没有明显的物相转变,为从尾渣中提取钛提供了方向。

2)配碳比较低的情况下,由于碳氧物质的量比较低,还原剂不足,尾渣中存在的部分FeO 与游离的CaO 和SiO2形成了硅酸钙铁(CaFeSi2O6);随着配碳比的增大,渣中的硅酸钙铁消失。

3)提铁条件为碱度0.8、配碳比1.1、CaF2添加量10%的赤泥提铁熔融尾渣,在缓冷过程中选择在1 000 ℃的条件下进行保温,能更好形成制备水泥所需物相,为后续尾渣直接水泥化提供了依据。

4)通过对碱度0.8 的提铁尾渣进行SEM 分析,发现随着温度降低,尾渣聚集为锥形的块状物;在缓冷1 000 ℃时,尾渣结晶的物相主要是钙铝黄长石、钛酸钙、硅酸二钙、铝酸一钙。