磁悬浮分子泵转子振动抑制研究

姚润晖, 周 瑾, 丁 嵩, 张 越, 徐园平

(南京航空航天大学 机电学院, 南京 210016)

磁悬浮分子泵通过转子高速旋转带动转子叶片,与定子叶片相配合实现气体定向流动,以获取洁净的高真空环境,常被应用于半导体行业、工业生产设备以及精密仪器中[1-2]。主动式磁悬浮轴承可通过主动控制作用,实现转子的稳定悬浮,其具有传统机械轴承所不具备的优异特性,如高转速、高精度、无接触、无摩擦、无需润滑、智能调节刚度阻尼等特点[3],符合分子泵对高转速与高洁净的要求,因此成为了分子泵的主流轴承形式。

但是,由于磁悬浮分子泵的额定转速高,转子极转动惯量与赤道转动惯量的比值大,容易使得磁悬浮轴承在高转速下对转子刚体涡动模态所提供的相位超前量不足而导致失稳。其中,若转子的涡动方向与其自转角速度方向相同则称为正向涡动,与其自转角速度方向相反则称为反向涡动。此外,磁悬浮分子泵转子的一阶弯曲模态正反涡动频率在高速下出现分岔并且随转速变化,为防止一阶弯曲模态被激发,在不同转速下降低系统在该模态频率段的增益也必不可少。对于磁悬浮分子泵转子等大转动惯量转子面临的以上问题,国内外学者对此进行了相关研究:Zhang等[4]提出应提高分子泵转子的一阶弯曲模态频率,以提高该模态的稳定性。Fang等[5]针对大转动惯量转子给出了其刚体涡动模态的相对稳定性判断方法,但并未对交叉反馈控制进行讨论。章琦[6]提出了速度交叉反馈控制与模态解耦控制,并将其应用于大转动惯量转子涡动模态振动抑制。沈易霏等[7]针对磁悬浮分子泵远叶轮端的涡动模态振动,提出了单边滤波交叉反馈控制,并使高通滤波通道截止频率随转速变化,以提高转子刚体正向涡动模态的稳定性。贾日波等[8]使用相位补偿器对转子的刚体正向涡动模态进行最优阻尼控制,抑制了转子的刚体正向涡动模态振动。郑世强等[9]使用跟踪滤波器提取了转子的刚体正向涡动模态频率信号,并针对该频段进行相位补偿,确保了该模态的稳定性。

为抑制高速下磁悬浮分子泵转子的刚体正反涡动模态振动以及一弯正反涡动模态振动,本文采用了一种滤波交叉反馈控制方法,并设计了随转速调节陷波中心频率的一阶弯曲模态陷波滤波器,在磁悬浮分子泵试验中验证了上述控制方法对转子振动抑制的有效性,最终使得磁悬浮分子泵稳定运行于300 Hz额定转速。

1 分子泵磁悬浮轴承-转子系统建模

磁悬浮分子泵整体呈立式结构,为描述转子与磁悬浮轴承定子间的相对位置关系,以分子泵转子的重心O为原点,根据右手定则建立空间坐标系,位于转子两端的磁悬浮轴承A、B距离转子重心的距离分别为la与lb,转子所受由A、B端径向磁悬浮轴承提供的沿x方向与y方向的电磁支承力分别为Fax、Fbx与Fay、Fby。径向磁悬浮轴承A、B分别产生径向力用于限制转子沿x方向与y方向的平动及转动,转子所受重力与轴向磁悬浮轴承提供的承载力平衡,磁悬浮分子泵的转子结构及坐标系如图1所示,磁悬浮分子泵的主要参数如表1所示。

图1 磁悬浮分子泵转子结构及坐标系

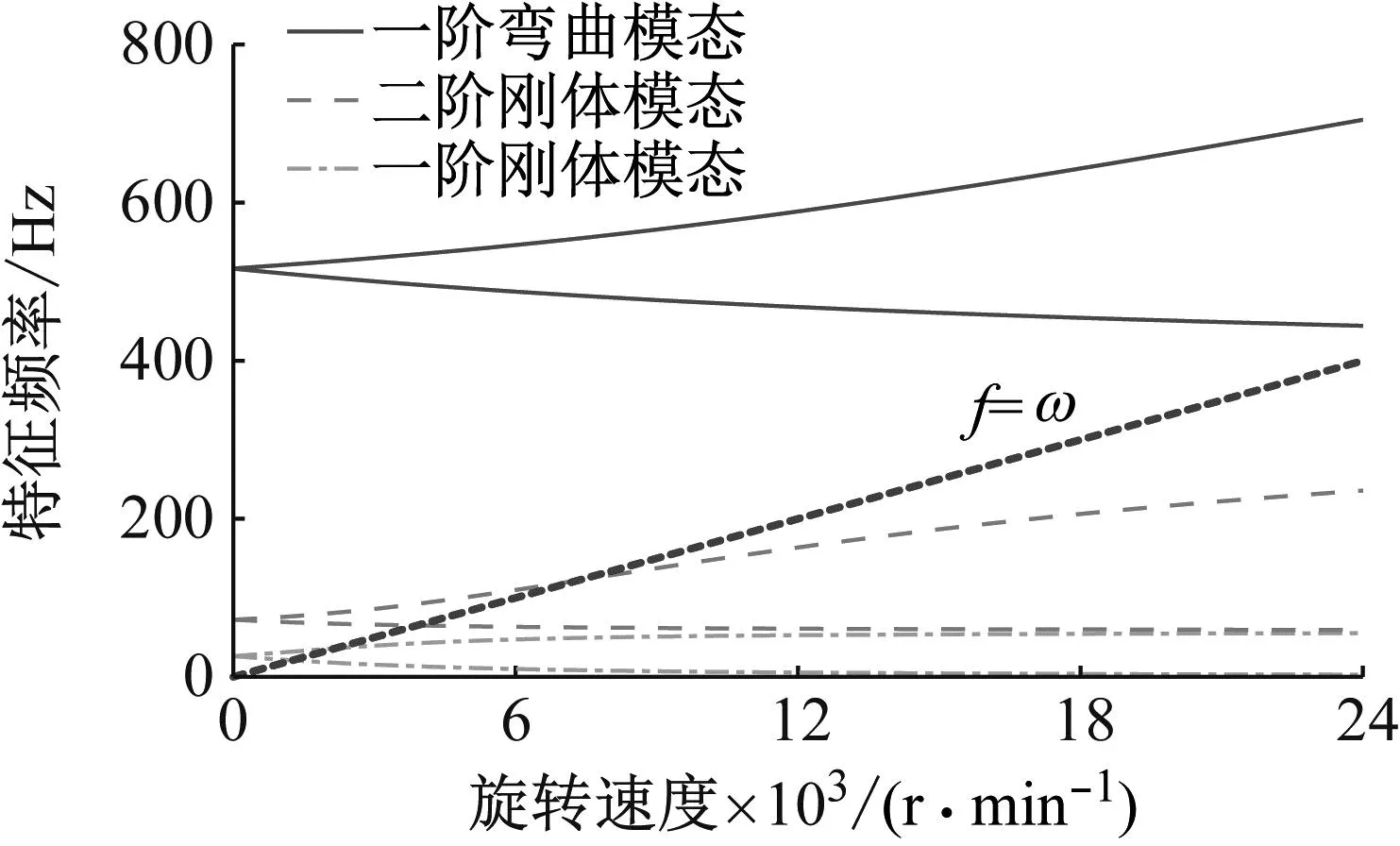

考虑到磁悬浮分子泵转子极转动惯量与赤道转动惯量的比值较大,转子在高转速下陀螺效应明显,需对转子坎贝尔图进行分析。如图2所示,随着旋转速度增加,二阶刚体正向涡动模态频率显著上升,而一阶刚体反向涡动模态频率则逐渐趋近于0,当转速升至18 000 r/min)时,刚体正反涡动模态频率分别为210 Hz和4 Hz。

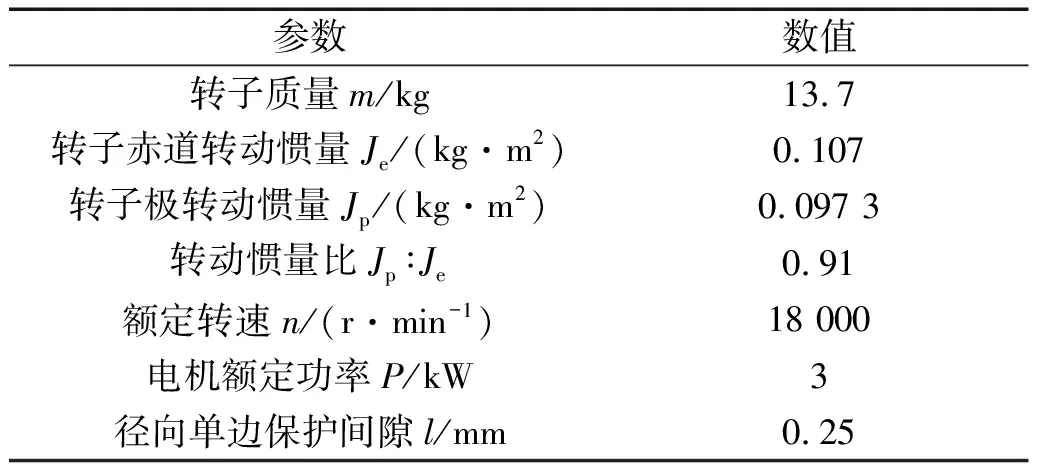

表1 磁悬浮分子泵参数表

图2 磁悬浮分子泵转子坎贝尔图

此外,转子的一阶弯曲模态频率也随旋转频率的增加出现明显的分岔现象,但是当转速达到磁悬浮分子泵的额定工作转速18 000 r/min时,转子的一阶弯曲模态反向涡动频率降至438 Hz。由于该频率的70%仍大于转子的额定工作频率300 Hz,因此该转子可视为刚性转子模型[10]。根据转子动力学建立磁悬浮分子泵刚性转子数学模型

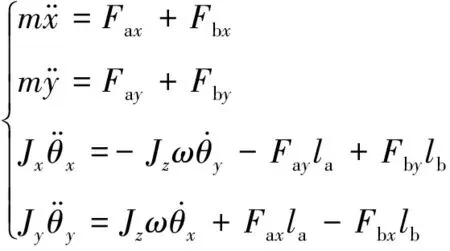

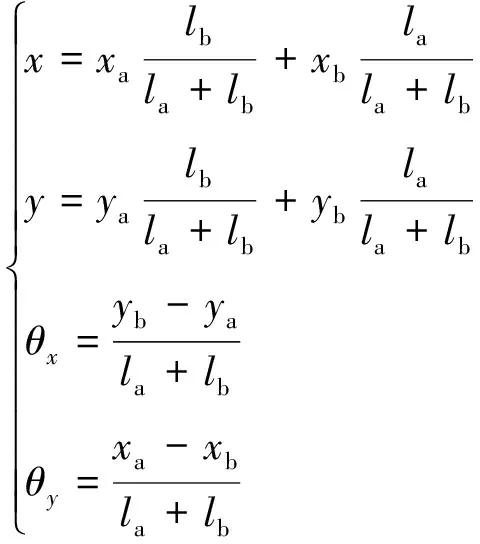

(1)

式中:m为转子质量;Jx、Jy分别为分子泵转子绕x轴、y轴旋转的转动惯量,通常情况下Jx=Jy=Je,即赤道转动惯量;Jz为转子绕z轴旋转的转动惯量,即极转动惯量Jp。x、y为转子质心处沿x轴正方向与y轴正方向的平动位移;θx、θy分别为转子绕x轴与y轴转动的角位移。转子质心处位移与磁悬浮轴承处位移的关系为

(2)

由式(1)与式(2)可建立包含平动与转动的四自由度磁悬浮刚性转子传递函数框图如图3所示。

图3 磁悬浮刚性转子传递函数框图

针对磁悬浮轴承控制下分子泵转子的两个转动自由度,其运动微分方程可写为

(3)

式中:ω为分子泵转子的转速;kφ为磁悬浮轴承的转动支承刚度。定义复平面中的广义角位移θg=θx+iθy,可将式(3)转化为

(4)

对式(4)进行拉普拉斯变换,可得:

Jes2θg(s)-Jpωisθg(s)+kφθg(s)=0

(5)

令s=iωr,则系统特征方程为

(6)

解系统特征方程可得磁悬浮分子泵转子的涡动模态频率ωr1与ωr2分别为

(7)

由涡动模态频率ωr1与ωr2表达式(7)可知,随着转子绕z轴旋转角速度的升高,涡动模态频率ωr1将逐渐趋向于转子极转动惯量Jp与赤道转动惯量Je的比值,即刚体正向涡动模态频率,而涡动模态频率ωr2将逐渐趋近于0,即刚体反向涡动模态频率。

由于磁悬浮分子泵所用功率放大器都具有低通特性[11],并且在控制器中为了抑制高频噪声需引入低通滤波器,这使得磁悬浮分子泵的控制系统在高频段产生了一定的相位滞后。随着分子泵转速升高,刚体正向涡动模态频率也相应升高,此时仅依靠分散PID控制器中的微分环节难以提供抑制刚体正向涡动模态所需的相位超前,引发刚体正向涡动失稳。刚体反向涡动模态频率随分子泵转速升高逐渐趋向于0,而PID控制器中的积分环节对于低频信号具有较高的增益与较大的相位滞后,使得高速下的刚体反向涡动模态无法获得足够的相位超前,引发刚体反向涡动失稳。因此,需要对磁悬浮分子泵转子在高速下的刚体正反涡动模态振动分别进行相位超前补偿,确保刚体正反涡动模态的稳定性。

2 交叉反馈控制

针对具有大极转动惯量的磁悬浮分子泵转子,为了防止高转速下陀螺效应引起的刚体正反涡动模态失稳,在分散PID控制器的基础上,采用交叉反馈控制针对刚体正反涡动模态进行相位超前补偿。交叉反馈控制具有不依赖转子的精确模型,计算量小等优点,因此常被应用于高速大转动惯量磁悬浮轴承-转子系统控制中。

本文所采用的PID滤波交叉反馈控制器结构如图4所示,控制器在分散PID控制的基础上,将转子A、B端在x方向的位移信号做差,得到转子沿y轴旋转的角位移θy,同理可得到转子沿x轴旋转的角位移θx,并将转子角位移输入至交叉反馈通道。

图4 滤波交叉反馈控制控制器结构图

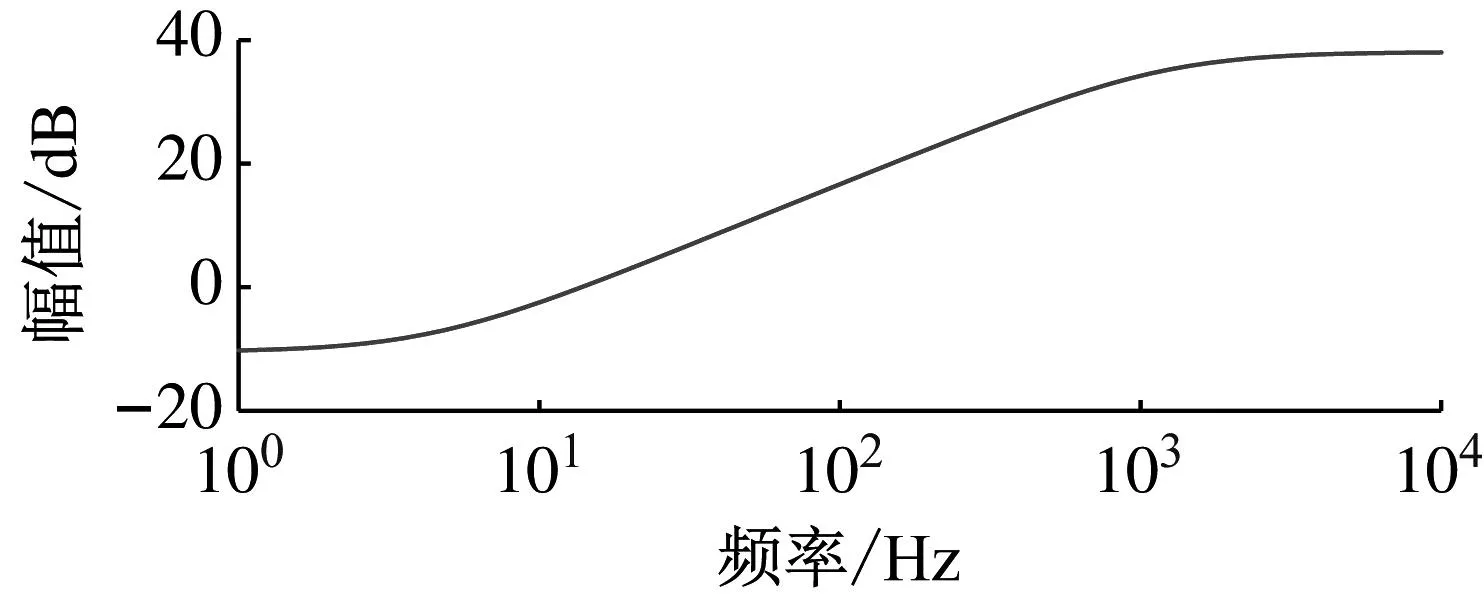

每个交叉反馈控制通道中都包含有低通滤波器与高通滤波器,其传递函数如式(8)所示

(8)

式中:Icf与Ocf分别为交叉反馈通道的输入与输出;kl为低通滤波通道增益;flc为低通滤波通道截止频率;kh为高通滤波通道增益;fhc为高通滤波通道截止频率。在交叉反馈通道中,低通滤波器用于提取转子的刚体反向涡动位移信号,而高通滤波器用于提取转子的刚体正向涡动位移信号,并根据转子的涡动方向,进行交叉相位超前补偿。交叉反馈通道的幅频与相频曲线如图5所示。

图5 交叉反馈通道幅频相频特性曲线

由交叉反馈通道幅频相频特性曲线可知,10 Hz~500 Hz的频段内,交叉反馈通道都可以提供较多的相位超前,并根据各路径向磁悬浮轴承之间的空间位置关系进行补偿。由于磁悬浮分子泵在升速过程中,刚体正向涡动模态频率随转速不断上升,为确保整个升速过程中刚体正向涡动模态的稳定性,可随转速提高高通滤波通道截止频率fhc,以提供更多的相位超前。

3 一阶弯曲模态振动抑制

由于磁悬浮轴承系统相当于一个宽频激励系统,磁悬浮分子泵转子在悬浮与旋转时,其一阶弯曲模态容易被激发,因此需要降低磁悬浮轴承系统在一阶弯曲模态频率附近的增益。陷波器是一种特殊的带阻滤波器,对于其设定频率的信号有很大幅度的衰减效果,可用于在控制系统中滤除一阶弯曲模态频率信号,减弱磁悬浮轴承对该频段的控制效果,达到抑制一阶弯曲模态振动的目的。陷波器的传递函数为

(9)

式中:ωf为陷波中心角频率;ε为陷波系数,该系数决定了陷波器的作用带宽与陷波深度。对于常规的磁悬浮轴承-刚性转子系统,仅需对静态悬浮状态下的一阶弯曲模态频率进行陷波即可保证旋转过程中该模态频率的稳定,但由于磁悬浮分子泵转子的极转动惯量与赤道转动惯量比值Jp/Je较大,随着转速上升,其一阶弯曲模态频率出现分岔现象:具体表现为一弯反涡动频率随转速升高不断下降,一弯正涡动频率随转速升高不断上升。

当一阶弯曲模态频率离开陷波器的作用频段时,该模态可能会被激发导致失稳,仅针对转子静态悬浮状态下的一阶弯曲模态频率进行陷波无法保证转子在升速过程中一阶弯曲模态不被激发,因此需要针对磁悬浮分子泵转子设计转速自适应陷波器,使其在升速过程中实时调整陷波中心频率。

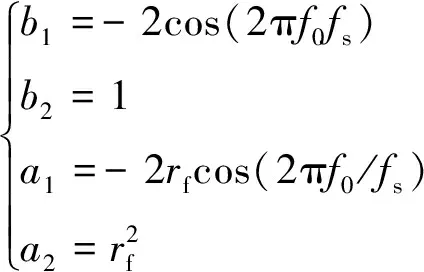

为简化运算,通过零极点配置法对陷波器进行离散化,其在z域的表达式为

(10)

其中

(11)

式中:f0为陷波中心频率;fs为采样频率;rf为陷波深度系数;rf越接近1,陷波深度越大。在试验中磁悬浮分子泵升速试验中,一弯正反涡动模态频率与转子转速近似呈线性关系,其表达式为

(12)

式中:fn为一弯反涡动模态频率;fp为一弯正涡动模态频率;fr为转子转频。试验中需同时对一弯正反涡动模态频率进行陷波以保证该模态的稳定性。

4 磁悬浮分子泵试验

4.1 磁悬浮分子泵试验设备

为了验证交叉反馈控制与陷波滤波器对磁悬浮分子泵转子的涡动模态以及弯曲模态振动的抑制效果,搭建磁悬浮分子泵试验平台。磁悬浮分子泵试验平台如图6所示。图6中:1为磁悬浮分子泵;2为PC上位机;3为dSPACE仿真控制器;4为电机驱动器;5为磁悬浮轴承功率放大器。

图6 磁悬浮分子泵试验平台

试验系统由分子泵中的电感式非接触位移传感器监测转子A、B端位移,将位移信号输入至dSPACE仿真控制器,经过控制系统的实时运算,将合适的控制信号传输至功率放大器,由功率放大器输出合适的控制电流,最终使得磁悬浮轴承产生合适的电磁力,实现闭环控制。

进行磁悬浮分子泵升速试验时,首先需开启前级真空泵,确保磁悬浮分子泵内具有一定的真空度,然后对控制系统上电进行静态悬浮。静态悬浮时需在控制回路中引入531 Hz陷波器用于抑制转子的一阶弯曲模态振动,待悬浮稳定后,启动电机变频器,开始升速。

4.2 磁悬浮分子泵升速试验

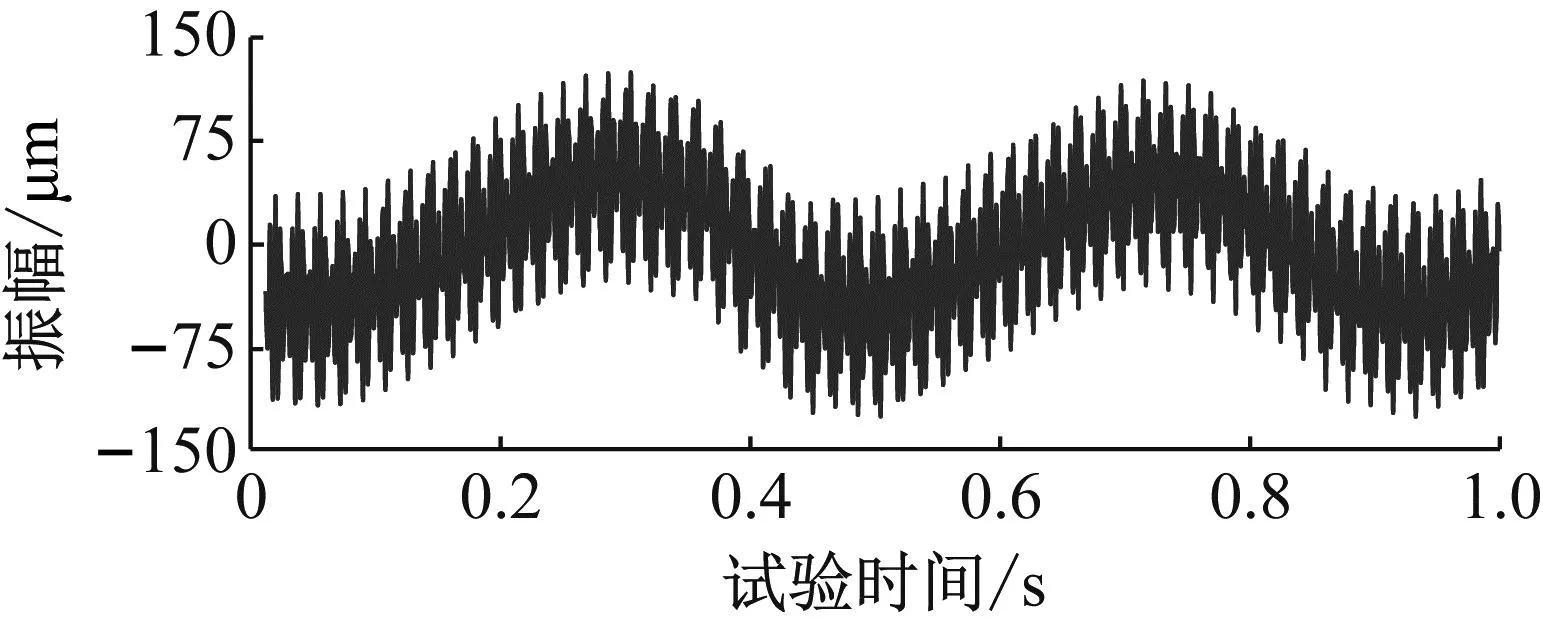

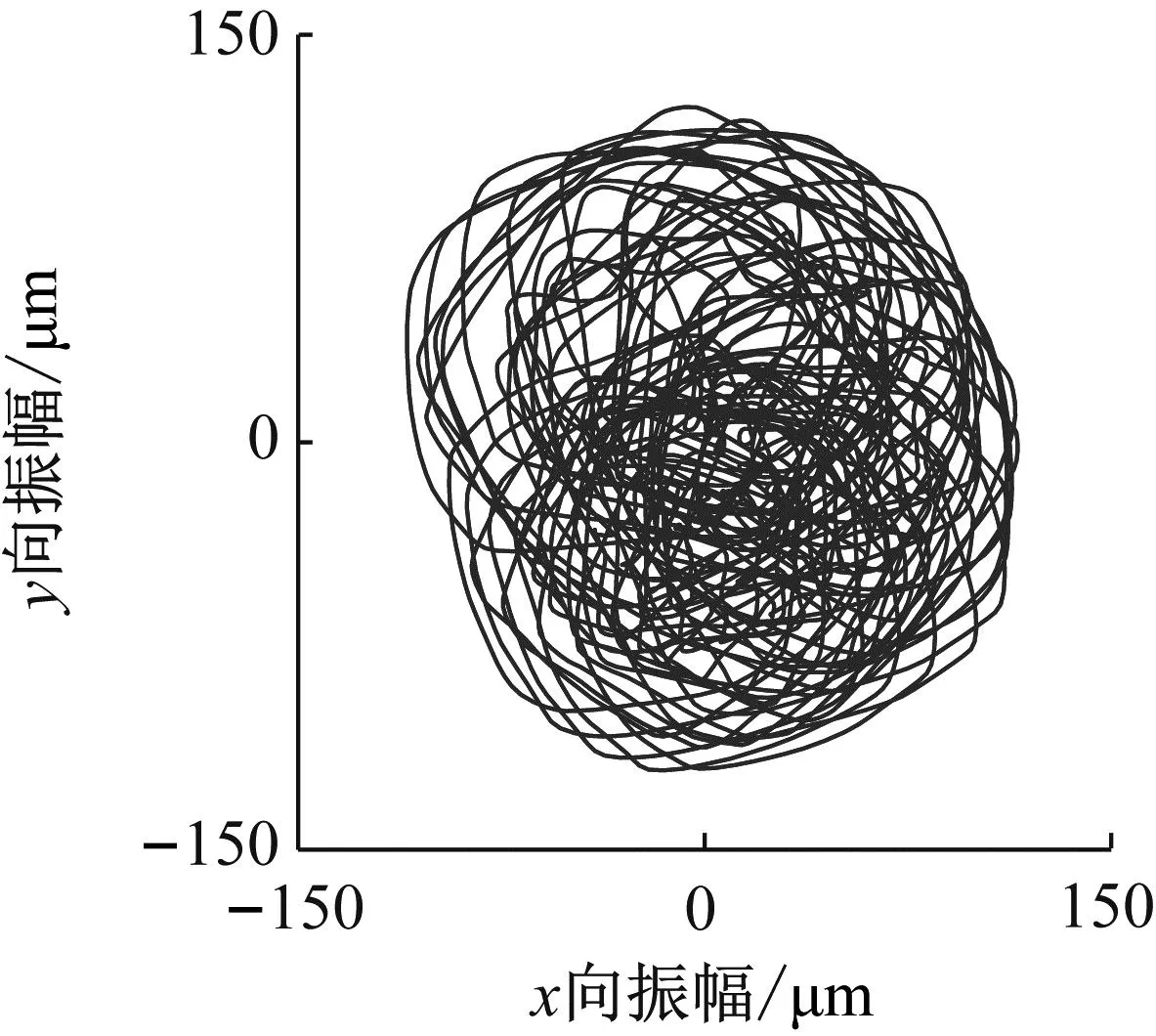

在升速过程中,使陷波器的陷波中心频率按式(12)随转子转速变化,以确保一弯正反涡动模态的稳定。当升速至277 Hz时,由于高转速下陀螺效应对磁悬浮分子泵转子振动的影响加剧,A端磁悬浮轴承处的转子位移出现小幅低频振荡,此时转子A端沿x方向的振动位移时域图如图7所示,A端轴心轨迹图如图8所示,最大振幅约为50 μm。

图7 转子A端x方向振动位移图(277 Hz)

图8 转子A端轴心轨迹图(277 Hz)

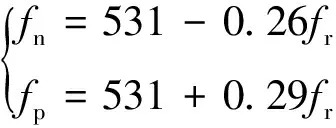

对277 Hz下的转子A端沿x方向的时域振动位移图(图7)进行频谱分析后,可得振动位移的频谱图如图9所示。图中,转子A端x方向位移频谱中除了由转子不平衡质量引起的幅值23 μm的转速同频振动外,还存在幅值为11 μm、频率为2 Hz的刚体反向涡动模态振动以及幅值为2 μm、频率为224 Hz的刚体正向涡动模态振动。

随着转速继续上升,转频为278 Hz时转子A端沿x方向的振动位移时域图如图10所示,轴心轨迹图如图11所示。图10中磁悬浮分子泵转子A端振幅显著增大,具体表现为大幅度低频振动以及中频振动,并且由于刚体正向涡动模态振动频率与转频相近从而产生了拍振现象。对图10进行频谱分析可得转子A端沿x方向振动位移频谱图如图12所示。图中刚体反向涡动模态振动幅值与刚体正向涡动模态振动幅值均超过了转速同频振动的幅值,分别为44 μm与31 μm。为了防止磁悬浮分子泵转子振幅进一步扩大导致失稳,暂时关闭变频器开始降速。

图9 转子A端x方向振动位移频谱图(277 Hz)

图10 转子A端x方向振动位移图(278 Hz)

图11 转子A端轴心轨迹图(278 Hz)

图12 转子A端x方向振动位移频谱图(278 Hz)

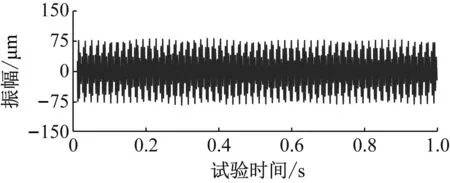

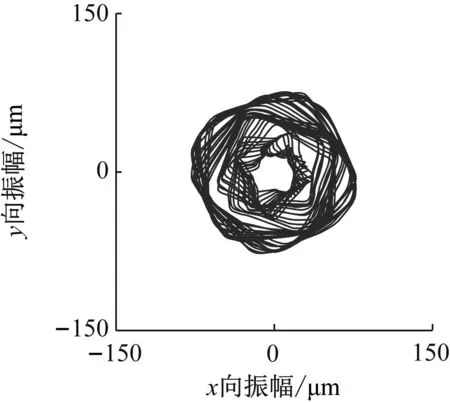

4.3 滤波交叉反馈控制试验

关闭变频器后,当磁悬浮分子泵降速至260 Hz时,转子振动幅值逐渐收敛。开启交叉反馈通道中的低通滤波通道,进行刚体反向涡动模态交叉相位超前补偿,并再次开启变频器开始升速。当升速至278 Hz时,转子A端沿x方向的振动位移时域图如图13所示,轴心轨迹图如图14所示。与图10相比,图13中转子的大幅度低频振动消失,即转子的刚体反向涡动模态振动被完全抑制,仅存在由于刚体正向涡动模态振动引起的中频振动,最大振幅约为75 μm。

图13 转子A端x方向振动位移频谱图(278 Hz刚体反向涡动补偿)

图14 转子A端轴心轨迹图(278 Hz刚体反向涡动补偿)

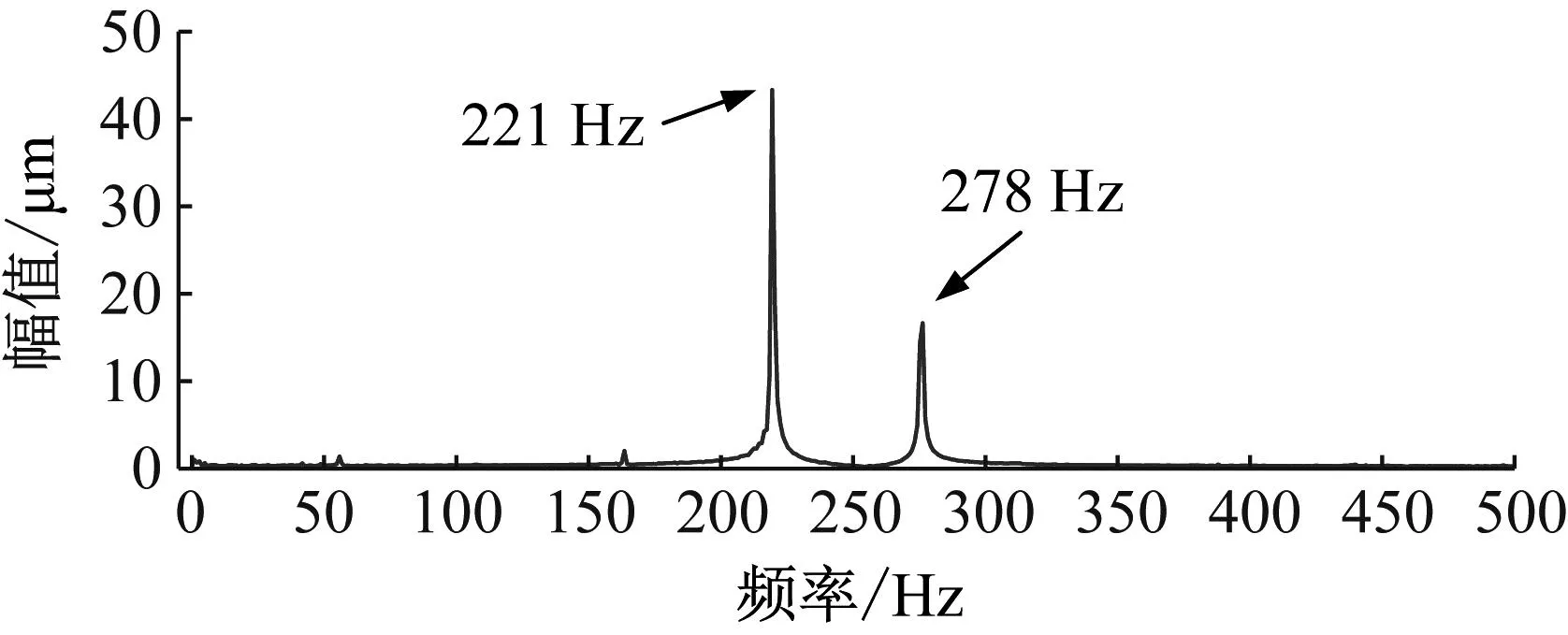

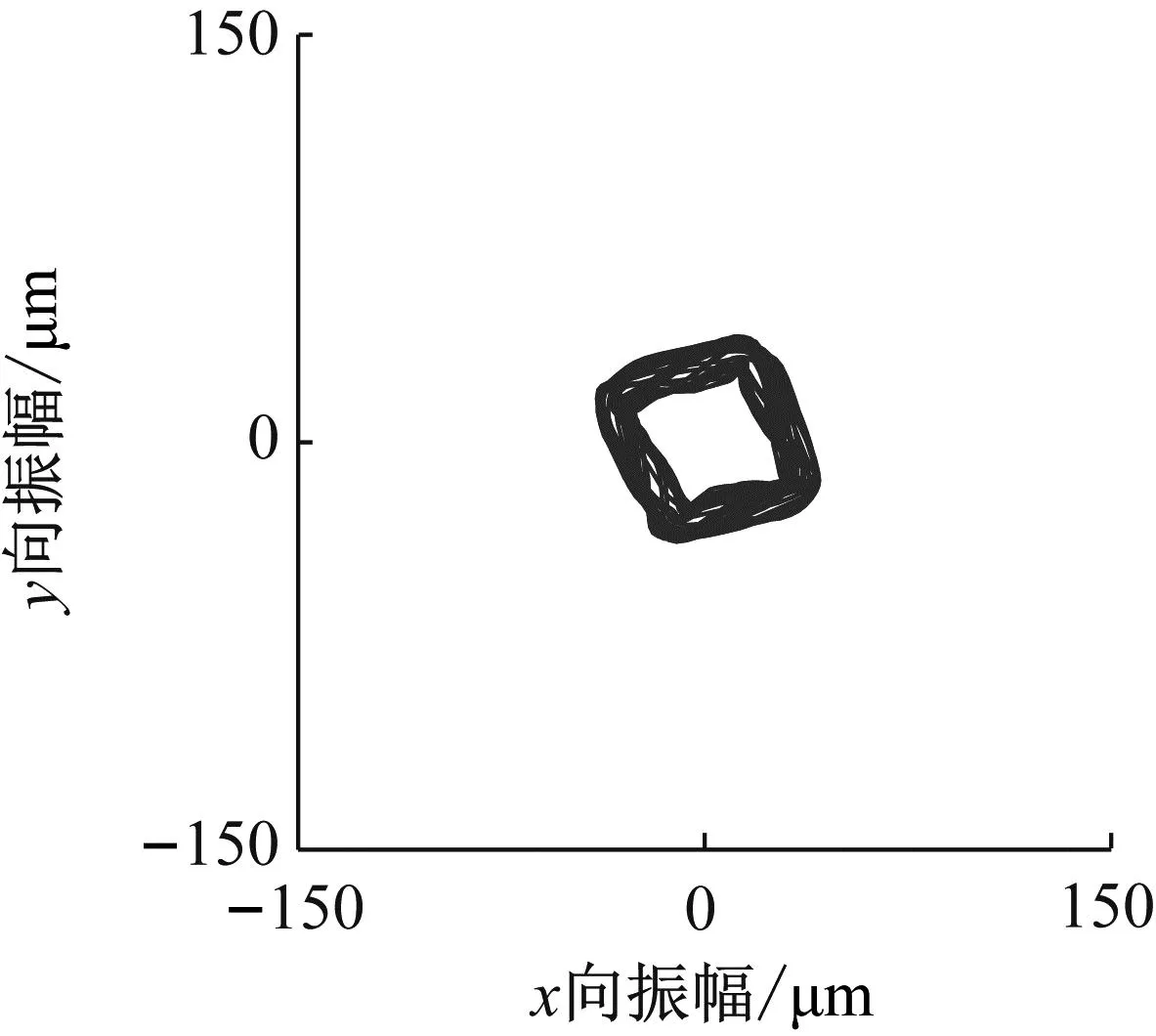

对振动位移时域图(图13)进行频谱分析,可得在转频为278 Hz且开启低通交叉滤波通道的试验条件下,转子A端沿x方向的振动位移频谱图如图15所示。图中频率为2 Hz的刚体反向涡动模态振动已被完全抑制,振幅仅为1.5 μm,验证了刚体反向涡动模态交叉反馈控制的正确性,但仍存在幅值为43 μm,频率为221 Hz的刚体正向涡动模态振动。

为了进一步抑制分子泵转子的刚体正向涡动模态振动,开启交叉反馈通道中的高通滤波通道,进行刚体正向涡动模态的交叉相位超前补偿。补偿后磁悬浮分子泵转子轴心轨迹迅速收敛,刚体反向涡动模态振动与刚体正向涡动模态振动都得到了有效抑制,并得以将转子稳定升速至额定工作转速300 Hz。此时转子A端沿x方向的振动位移时域图与轴心轨迹图分别如图16、图17所示,转子振动位移约为35 μm,约为保护轴承间隙的14%,达到了A级磁悬浮轴承振动位移等级。对图16进行频谱分析后可得300 Hz转频下转子的振动位移频谱图如图18所示,除转速同频振动幅值为35 μm以外,其余频段的振动幅值得到了有效抑制,验证了滤波交叉反馈对磁悬浮分子泵转子涡动模态振动抑制的有效性。

图15 转子A端x方向振动位移频谱图(278 Hz刚体反向涡动补偿)

图16 转子A端x方向振动位移图(300 Hz)

图17 转子A端轴心轨迹图(300 Hz)

图18 转子A端x方向振动位移频谱图(300 Hz)

5 结 论

本文针对磁悬浮分子泵转子在高速旋转时面临的刚体正反向涡动模态振动以及一阶弯曲模态振动问题,设计并分析了包含低通滤波通道与高通滤波通道的滤波交叉反馈控制器,以及随转子转速调节陷波中心频率的陷波滤波器,并将其应用于磁悬浮分子泵试验中,成功抑制了转子的刚体正反向涡动模态振动以及一阶弯曲模态振动,最终使得磁悬浮分子泵在18 000 r/min额定转速下稳定运行,转子的振动位移为35 μm。