磷化膜无铬封闭工艺研究

李 琼,李旭勇,吴 宁,夏 媛,张东升,王春霞

(1. 中航工业洪都航空工业集团有限责任公司,江西 南昌 330024;2. 南昌航空大学 材料科学与工程学院,江西 南昌 330063)

磷化膜具有优异的吸附性而被广泛用于涂装的前处理,以提高漆膜的结合力和防护性能[1-4]。然而相关研究表明在高腐蚀环境下磷化膜会发生转变,引起涂层提前失效[5-6]。其原因在于磷化膜本身是多孔的,易遭受机械损伤,故而腐蚀介质渗透过漆膜形成腐蚀电池;随着腐蚀反应的进行,腐蚀电池的pH 可达到12~14,如此高碱性环境会引起磷化膜溶解。为提高磷化膜的稳定性,通常采用重铬酸钾对磷化膜进行填充,从而提高防腐性能。然而六价铬的高毒、高致癌性致使国内外学者开展了大量的无铬封闭工艺研究,以期取代六价铬填充技术[7-8]。

邵红红等[9]使用硅酸钠溶液对316L 不锈钢锌-钙系磷化膜进行封闭处理,发现硅酸钠封闭降低了磷化膜孔隙率,提高了磷化膜耐腐蚀性能。安成强等[10]使用硅酸钠溶液对普通碳钢锌-锰系磷化膜进行封闭处理,通过单因素实验得到了硅酸钠封闭的工艺条件。林碧兰等[11]使用硅酸钠溶液对热镀锌板锌系磷化膜进行封闭处理,并考察了硅酸钠浓度和封闭时间对封闭效果的影响。张云霞等[12]比较了热水封闭和硅酸钠封闭对镁合金磷化膜耐腐蚀性能的影响。Lin B L 等[13]研究发现,钼酸盐添加剂可大幅降低磷化膜的孔隙率,有效提高磷化膜的耐蚀性。

水性丙烯酸树脂因具备良好的综合性能以及环境友好特性,被广泛应用于金属表面防护领域[14-15]。孙伟等[16]研究发现硅溶胶改性丙烯酸树脂对镀锌三价铬钝化膜封闭处理,增加了有机膜层的交联度和致密度,有效增强镀锌三价铬钝化膜的耐腐蚀性能和热稳定性能。江茜等[17]使用水溶性丙烯酸树脂作为成膜剂对镀锌钢进行封闭处理,通过单因素对比实验得到了水溶性丙烯酸树脂封闭的最佳工艺条件。宫丽等[18]用经硅溶胶改性的丙烯酸树脂处理热镀锌板,24 h 盐雾试验显示其白锈面积比仅为7 %,低于铬酸盐钝化膜的30 %。

然而利用水性聚丙烯酸树脂封闭磷化膜的研究未见报道。本文首先比较不同水性聚丙烯酸树脂的封闭效果,并利用正交试验优化了配方,为磷化膜无铬封闭提供参考。

1 实 验

1.1 材料及药品

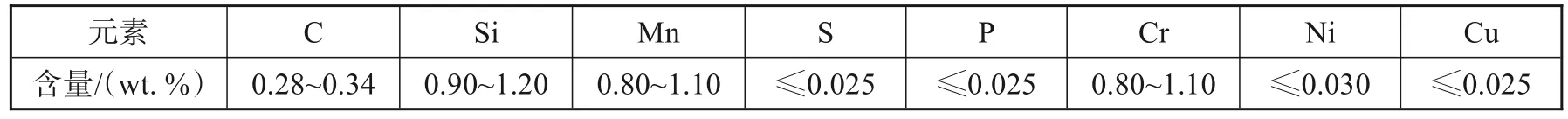

本实验所用基材为30CrMnSi 钢片,其规格为50.0 mm×30.0 mm×0.5 mm,其主要元素及含量见表1。

表1 30CrMnSi主要元素及质量含量Tab.1 Main elements and mass contents of 30CrMnSi

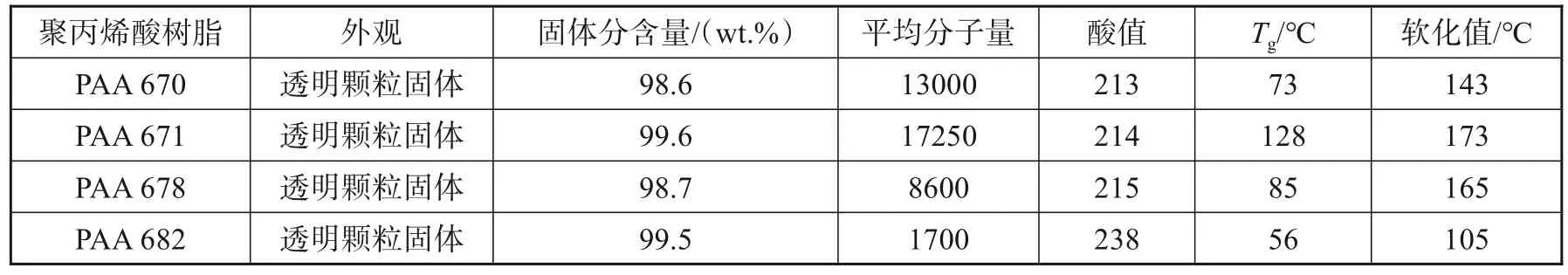

主要药品:磷酸三钠、OP乳化剂、盐酸、磷酸、磷酸一氢钠、磷酸二氢钠、氢氧化钠、碳酸钠、硝酸锌、氟化镍、柠檬酸、氨水、乙醇、乙醇胺、二乙醇胺、三乙醇胺、中性硅溶胶、单组分交联剂、有机锆交联剂、有机钛交联剂、硝酸铈、植酸、钼酸钠、硅酸钠、氯化钠、五水硫酸铜、氯化钾、脂肪醇聚氧乙烯醚、N, N-二甲基乙醇胺,以上试剂均为分析纯,生产厂家为西陇化工股份有限公司。聚丙烯酸树脂PAA 670、PAA 671、PAA 678、PAA 682由巴德富提供,4种水性聚丙烯酸树脂性能对比如表2所示。中性硅溶胶由德州市晶火技术玻璃有限公司提供。

表2 4种聚丙烯酸树脂性能对比Tab. 2 Comparison of properties of 4 kinds of polyacrylic resins

1.2 磷化膜无铬封闭工艺流程

操作工艺如下:打磨→化学除油→热水洗→冷水洗→酸洗→冷水洗→磷化→常温水洗→吹干→封闭→烘干。

除油配方及工艺:8~12 g/L氢氧化钠、50~60 g/L碳酸钠、50~60 g/L 磷酸三钠、2~3 g/L OP 乳化剂,温度70~80 ℃,时间10 min。

磷化配方及工艺:30 g/L 磷酸二氢锌、8 g/L 磷酸、80 g/L 硝酸锌、2 g/L 氟化镍、1.2 g/L 柠檬酸,温度60 ℃,时间10 min。

烘干条件:65~105 ℃,15~30 min

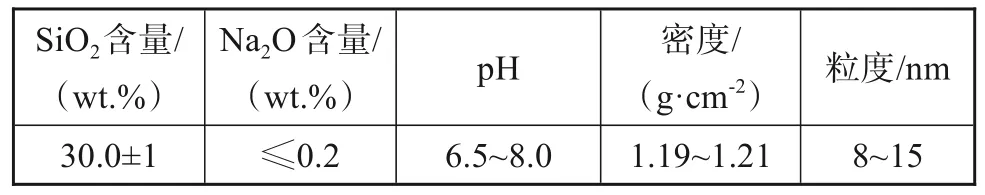

中性硅溶胶的指标参数如表3所示。

表3 中性硅溶胶的性能参数Tab. 3 Performance parameters of neutral silica sol

1.3 性能表征

硫酸铜点滴实验:41 g/L 五水硫酸铜、33 g/L 氯化钠、13 mL/L 盐酸混合,记录测试滴液由天蓝色变成土红色时间,表征其耐蚀性。

根据GB /T 9286—1998《色漆和清漆漆膜的划格实验》测定磷化膜的结合力。

2 结果与讨论

2.1 丙烯酸树脂种类对封闭膜耐蚀性的影响

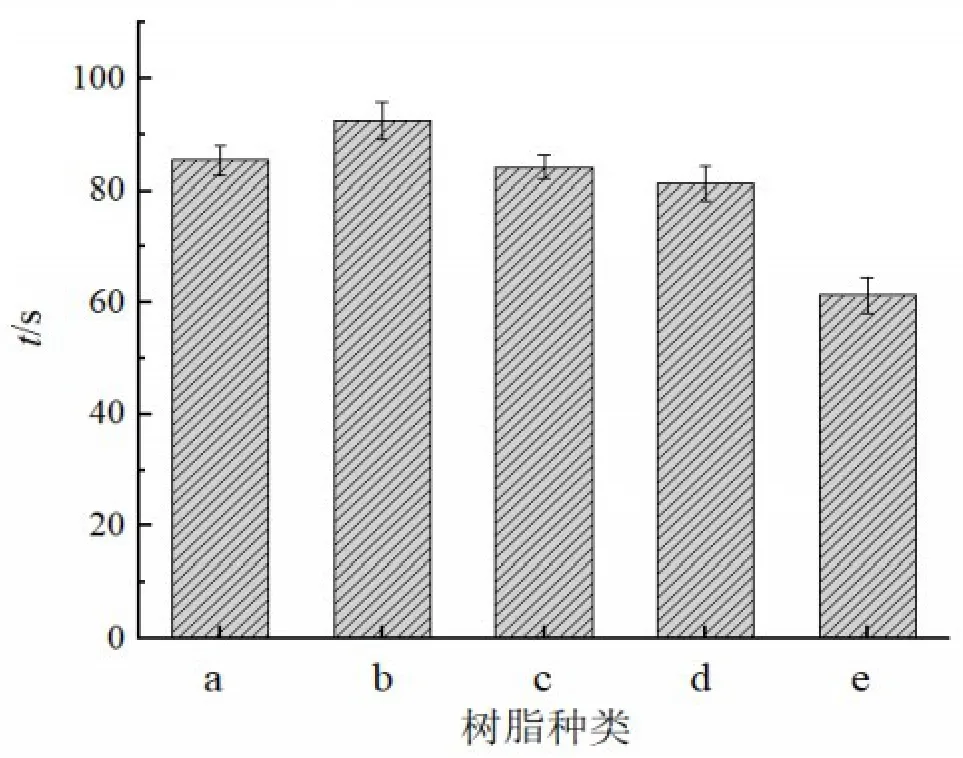

PAA 670(a)、PAA 671(b)、PAA 678(c)、PAA 682(d)都为碱溶性聚丙烯酸,因此首先将5 g树脂加热溶解于20 mL 浓度为4 wt. %的氢氧化钠水溶液中,待树脂完全溶解后再用去离子水按比例稀释至6 wt. %,并调节pH 至7~8。将磷化后的30CrMnSi试片置于封闭液中处理2 min,取出后在温度85 ℃下干燥20 min。图1 是硫酸铜点滴测试结果,数据显示4 种树脂封闭都能提高磷化膜的点滴时间,分别为85.4 s、92.4 s、84.1 s 及81.2 s,其中PAA 671 点滴时间最长为92.4 s,即PAA 671 封闭效果最佳,因此选择PAA 671为封闭液的主要成膜剂。

图1 不同树脂封闭磷化膜的点滴时间Fig.1 Drop time of sealing phosphating film with different resins

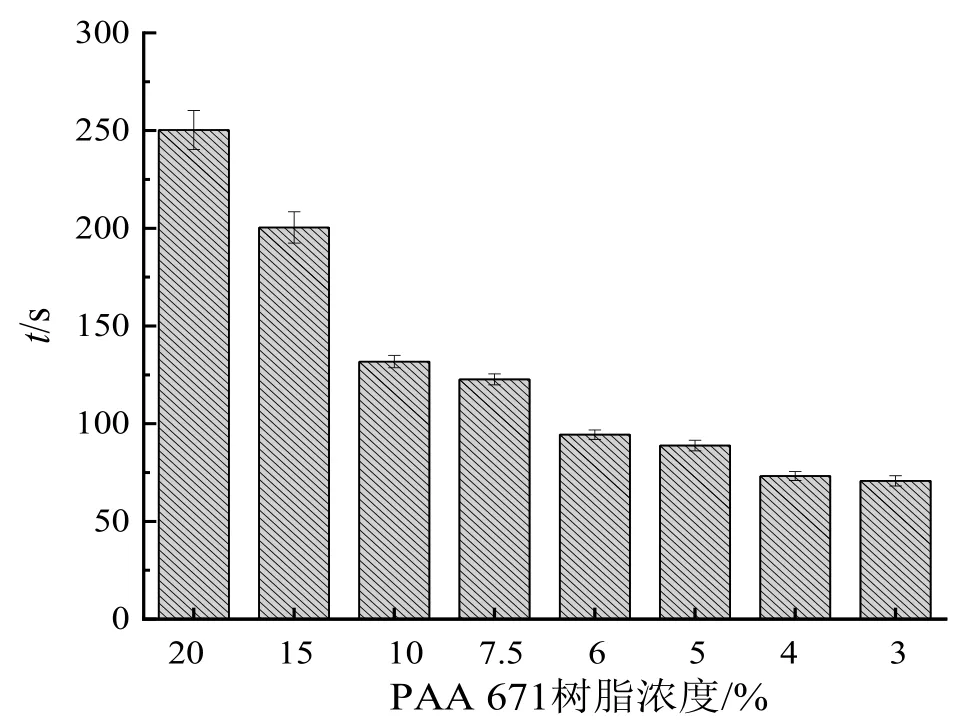

2.2 PAA 671树脂浓度对封闭膜点滴时间的影响

将浓度为20 wt.%的PAA 671 溶液用去离子稀释至不同浓度。各浓度封闭液的点滴时间如图2所示。不稀释时封闭膜的点滴时间为350 s,尽管高浓度时点滴时间较长,但是试样表面均匀性较差,表面有明显的流痕;稀释至15 wt.%、10 wt.%、7.5 wt.%时,样品表面均匀性仍然较差;当稀释至6 wt.%时样品表面均匀、无明显留痕。综合考虑表面状态及点滴时间,认为树脂浓度在5 wt.%~6 wt.%较为适宜。

图2 PAA 671树脂浓度对封闭膜点滴时间的影响Fig.2 Effect of the concentration of PAA 671 on the drop time

2.3 碱性助溶剂对封闭膜耐蚀性的影响

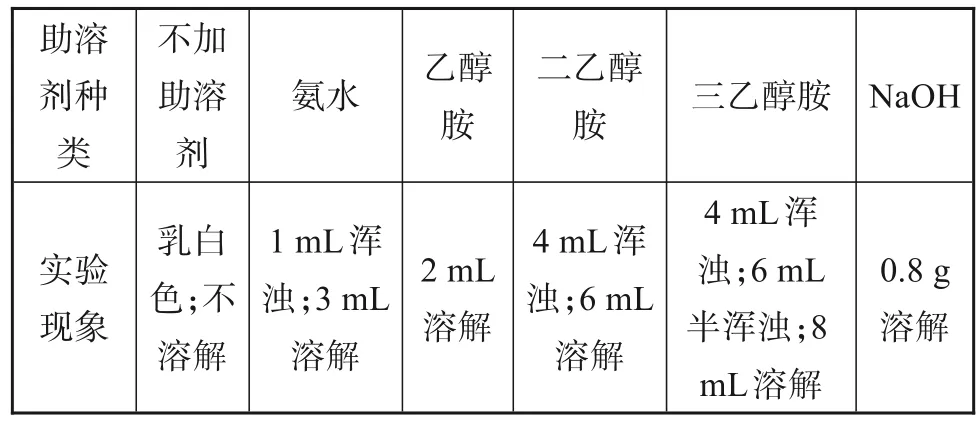

PAA 671为碱溶性树脂,氢氧化钠(E)虽然可以使PAA 671溶解于水形成透明溶液,但是Na+残留于封闭膜中会破坏其耐水性,因此考察了不同碱性助溶剂的影响,其结果如表4 所示。在不加碱性助溶剂时PAA 671 基本不溶于水,而氨水(A)、乙醇胺(B)、二乙醇胺(C)、三乙醇胺(D)等都可促使PAA 671 溶解,其中氨水和乙醇胺促溶效果较好,可能和氨水、乙醇胺碱性较强有关。

表4 碱性助溶剂对树脂水溶性的影响(5 g PAA 671,20 g水)Tab.4 Effect of basic cosolvent on water solubility of resin(5 g PAA 671, 20 g water)

将不同碱性助溶剂促溶解的PAA 671溶液稀释至6 wt.%,并调节pH 至7~8。实验结果如图3所示,图3 显示封闭后的点滴时间大小顺序为:氨水>乙醇胺>氢氧化钠>二乙醇胺>三乙醇胺,即以氨水为助溶剂效果最佳。其原因可能为氨水挥发性较强,在后续加热过程中氨水会挥发、残留较少,因而不会显著影响膜层的耐水性,后续以氨水作为PAA 671树脂的助溶剂。

图3 助溶剂种类对点滴时间的影响Fig.3 The effect of different basic cosolvent on the drop time

2.4 后处理温度和时间的影响

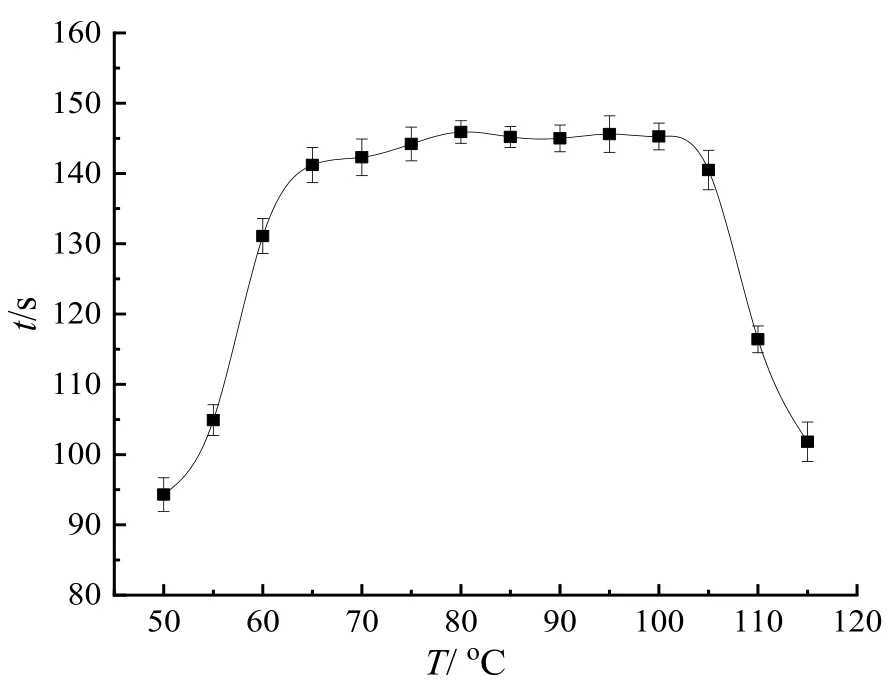

以氨水为助溶剂的6 wt.% PAA 671 为封闭液,烘干时间为20 min,考察烘干温度对点滴时间的影响,如图4 所示。从图4 可知,封闭膜的点滴时间随着烘干温度升高呈现先增加再稳定最后下降的趋势,当烘干温度超过110 ℃时,PAA 671 由无色透明状变为黄褐色状,其点滴时间下降可能和PAA 671中水分挥发导致的膜层收缩有关,如汤金伟报道水溶性丙烯酸树脂在100 ℃由于水分挥发出现明显的失重[19]。

图4 烘干温度对点滴时间的影响Fig.4 The effect of baking temperature on the drop time

将烘干温度固定为75 ℃,考察烘干时间的影响,如图5所示。随着烘干时间的增加,封闭试样点滴时间增加,当烘干时间超过30 min 后,继续延长烘干时间,点滴时间下降。其原因同高温烘烤点滴时间下降相同,即长时间或高温烘烤水分挥发导致膜层收缩。经实验确定,烘干时间在15~30 min 耐腐蚀性较好。

图5 烘干时间对点滴时间的影响Fig.5 The effect of baking time on the drop time

2.5 添加物对PAA 671封闭膜耐蚀性的影响

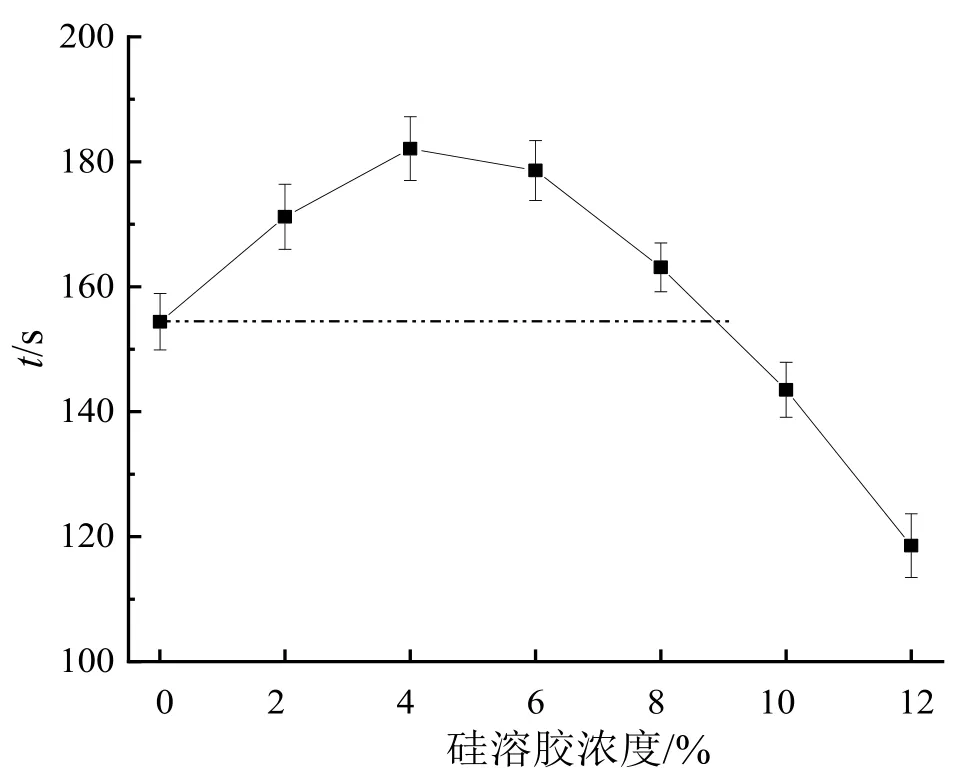

丙烯酸树脂要达到水溶性通常会引入亲水基团的—OH 和—COO-,这必然导致水溶性丙烯酸树脂本身的耐腐蚀性较差[16],将硅溶胶引入水溶性丙烯酸树脂体系中可增强膜层物理屏蔽作用及综合性能,其原理在于硅溶胶会通过Si—OH 的缩合反应形成网络状—Si—O—Si 结构[18]。因此探究硅溶胶添加量对封闭膜耐腐蚀性能的影响。从图6 可看出,添加0.5 wt.%~2.0 wt.%的硅溶胶可以有效提高封闭效果,当硅溶胶添加量超过2 wt.%时,随着其含量增加封闭膜的耐腐蚀性能下降。

图6 硅溶胶浓度对点滴时间的影响Fig.6 The effect of mas concentration silica sol on the drop time

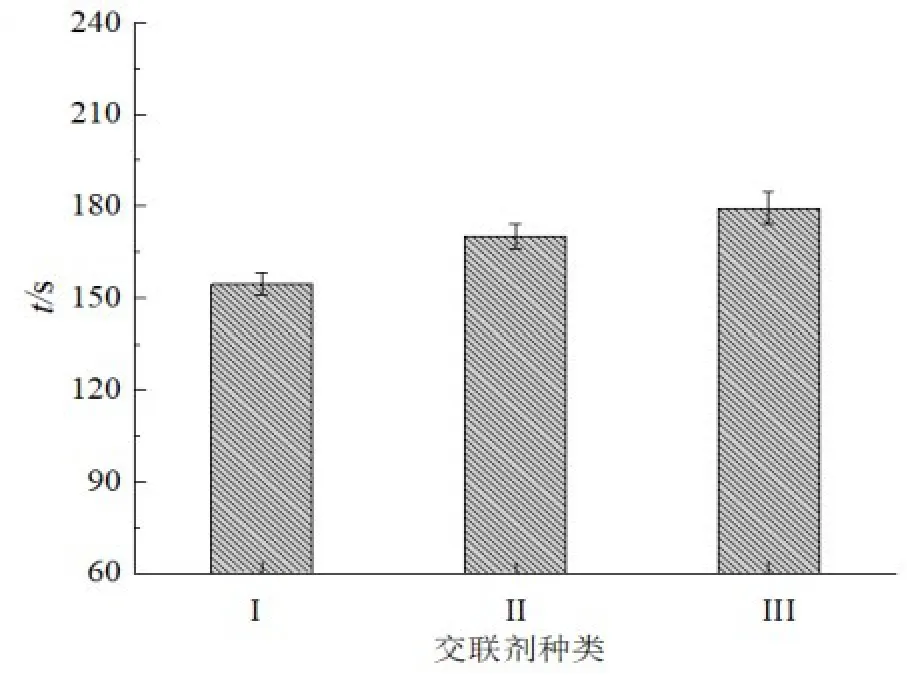

如图7 所示,相对于无交联剂(I),有机钛交联剂(II)和有机锆交联剂(III)都能提高封闭膜的耐腐蚀性能,且锆交联剂的效果要优于钛交联剂。其作用机理是在固化成膜时金属离子交联剂与聚丙烯酸树脂中—COO—进行配位结合达到交联作用[20-21]。

图7 交联剂对点滴时间的影响Fig.7 The effect of cross-linking agent on the drop time

根据单因素实验结果,初步确定封闭剂的主要组成为PAA671、硅溶胶、氨水、锆交联剂。

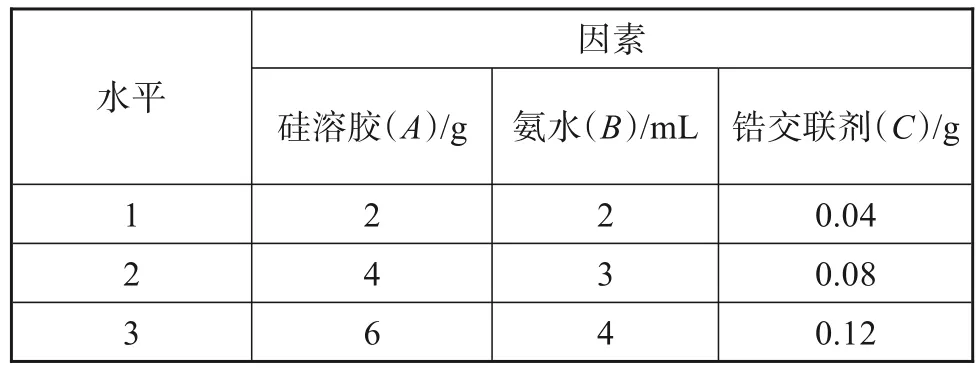

2.6 正交试验分析

考虑到氨水、硅溶胶、锆交联剂对PAA 671封闭效果有明显影响,称取5 g PAA 671,加入硅溶胶、氨水、锆交联剂,余量为水,配制成100 g 封闭液,采用三因素、三水平的L9(33)正交表设计实验(见表5 及表6),以点滴时间为评定标准,优化封闭液配方。如表6所示,因素主次排序为:硅溶胶>锆交联剂>氨水。以点滴时间作为指标而言,正交试验优化的结果为:硅溶胶4 g、氨水4 mL、锆交联剂0.04 g,所得的封闭膜在正交试验中耐腐蚀性最佳。即浓缩液组成为17.5 wt.% PAA 671、14 wt.%中性硅溶胶、14 wt.%氨水、0.14 wt.%有机锆交联剂,余量为离子水,使用时按2∶5用去离子水稀释。

表5 正交试验因素表Tab.5 The factor table of orthogonal experiment

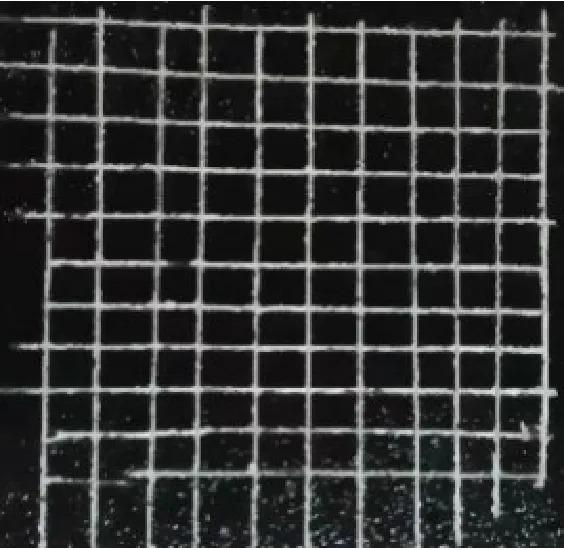

2.7 附着力测试

在同样磷化膜上重铬酸钾填充后点滴时间为280 s,而优化的PAA 671 封闭液封闭后磷化膜的点滴时间能达到7 min 以上。图8 是PAA 671 封闭的磷化膜与漆膜的结合力测试结果,如图所示切口平整,无明显脱落,证明PAA 671封闭后与漆膜的附着力良好。

图8 PAA 671封闭的磷化膜与漆膜的结合力测试结果Fig.8 Test results of adhesion between paint film and phosphating film after sealing with PAA 671

3 结论

本文通过丙烯酸成膜剂、稀释倍数、助溶剂、烘干温度、烘干时间、硅溶胶和交联剂单因素实验确定封闭液的基本配方,对助溶剂、锆交联剂和硅溶胶三因素三水平进行正交试验确定最佳封闭工艺,然后对最佳封闭工艺与传统的六价铬封闭进行性能表征对比。PAA 671 封闭液的组成为:17.5 wt.% PAA 671、14 wt.%中性硅溶胶、14 wt.%氨水、0.14 wt.%有机锆交联剂,余量为离子水,使用时按2∶5用去离子水稀释。封闭工艺为:在封闭液中浸泡2 min,然后在70~85 ℃下烘干15~30 min。封闭后点滴实验远超重铬酸填充,漆膜附着力良好。