表面活性剂对Ni-W-P化学镀层沉积行为及性能的影响

李文畅,盛施展,吴金洪,王慧华

(苏州大学 沙钢钢铁学院,江苏 苏州 215021)

Ni-P 化学镀层因为独特的物理化学性能,在工业上得到广泛应用[1-4]。但随着科技高速发展,Ni-P化学镀层已然不能满足高硬度、高耐磨、耐蚀以及耐热等性能需求。金属W 具有极高的硬度和熔点,将W 引入到Ni-P 合金体系中制备Ni-W-P 非晶合金镀层可实现强度和耐热性能的大幅提升[5-8],因此受到广泛的关注。

影响Ni-W-P化学镀层质量的因素较多,如镀液pH 值、镀液温度和镀液组成等,其中镀液组成除了主盐外,还需要各种添加剂,如缓冲剂、表面活性剂、光亮剂和络合剂等。大量研究表明镀液中添加表面活性剂对于降低镀层孔隙率,改善镀层表面质量,减少内应力以及提高镀层耐腐蚀性能均有重要作用[9-12]。蒋峥瑾等[13]研究了十六烷基溴化吡啶、十二烷基硫酸钠以及OP-10 对化学镀镍过程的影响,结果表明十六烷基溴化吡啶相比十二烷基硫酸钠和OP-10 可明显改善了镍镀层表面平整性及耐蚀性能。叶涛等[14]探讨了表面活性剂如十二烷基苯磺酸钠、十六烷基三甲基溴化铵(CTAB)以及吐温-80 对Ni-P-TiO2纳米复合镀层的影响,结果表明使用十二烷基苯磺酸钠可获得更加平整的镀层,且镀层中纳米粒子数量明显增加,分布更加均匀。Lee 等[15]考察了十二烷基硫酸钠和十六烷基三甲基溴化铵两种表面活性剂对于PCB 盲孔处镀镍金的影响规律,结果表明十六烷基三甲基溴化铵可显著改善盲孔处镀速以及镀层组成的均匀性。综上,表面活性剂在化学镀过程中具有重要作用,可以改善化学镀层表面质量,提高镀层耐腐蚀性能,但是目前有关表面活性剂对化学镀Ni-W-P过程影响机理的研究较少,因此探究表面活性剂在化学镀Ni-W-P 过程的作用机理对于制备高性能Ni-W-P化学镀层有指导意义。

本论文探讨了十二烷基磺酸钠、十六烷基三甲基溴化铵和聚乙二醇-200三种典型的表面活性剂对Ni-W-P 化学镀层沉积行为及性能的影响。论文借助扫描电子显微镜(SEM)、X 射线衍射(XRD)以及极化曲线、交流阻抗等电化学方法分析了表面活性剂对Ni-W-P 化学镀层表面形貌、物相、气孔率及耐蚀性能的影响规律。另外,借助接触角测量仪和丝束电极考察了不同表面活性剂作用下基体/镀液界面接触角以及Ni-W-P 沉积过程中基体/镀层表面电位的变化规律,旨在分析表面活性剂影响Ni-W-P化学镀层质量的内在原因。

1 实验材料与方法

1.1 Ni-W-P化学镀层制备

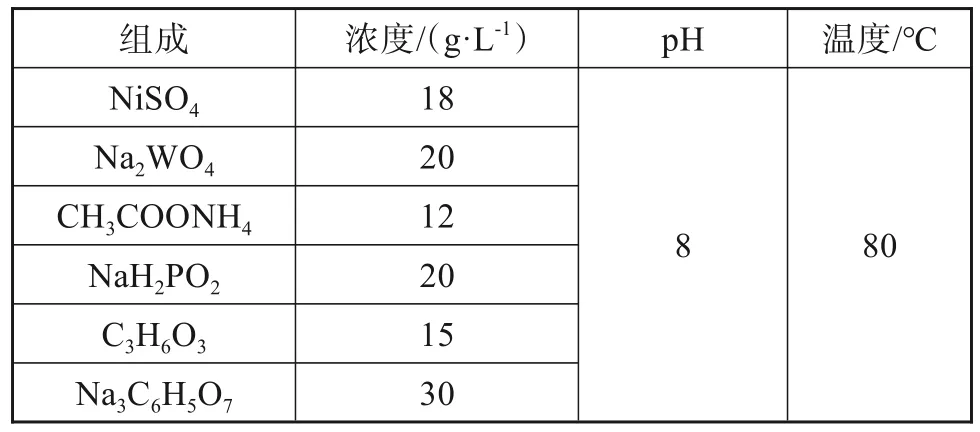

本实验涉及的所有原料如六水合硫酸镍(NiSO4·6H2O),二水合钨酸钠(Na2WO4·2H2O),一水合次亚磷酸钠(NaH2PO2·H2O),柠檬酸钠(NaCit),乳酸(C3H6O3),醋酸铵(CH3COONH4),十二烷基磺酸钠(SDS),十六烷基三甲基溴化铵(CTAB)和聚乙二醇-200(PEG-200)均为分析纯。Ni-W-P 镀液组成及工艺参数如表1所示。表面活性剂SDS,CTAB和PEG-200 添加量分别为5 mg/L,3 mg/L 和0.3 mL/L。以工业纯铁片(1.0 cm×2.0 cm×0.5 cm)作为化学镀基体,镀前进行除油、酸洗以及活化等前处理。

表1 Ni-W-P化学镀液组成及工艺参数Tab.1 Solution composition and process parameters of Ni-W-P electroless plating

工业纯铁片化学镀的时间为30 min。为方便表述,添加SDS、CTAB 和PEG-200 对应的化学镀层分别表示为Ni-W-P-SDS、Ni-W-P-CTAB 和Ni-W-PPEG。另外,为体现表面活性剂在化学镀Ni-W-P 过程中的作用效果,实验还对比研究了未加表面活性剂的Ni-W-P化学镀层的性能。

1.2 丝束电极及制备

化学镀过程伴随析氢副反应,氢气泡在基材或新生镀层表面富集并长大到一定尺寸后方可逸出,在此过程中由于受镀层沉积速度影响,部分氢气泡会滞留在镀层内部形成针孔或气孔。通常,基体/镀层表面电位会因为氢气泡滞留而稍有提升,因此监测化学镀过程中基体/镀层表面电位也是探究化学镀层内部针孔形成原因的手段之一。丝束电极可以很好地模拟基体表面不同位置,通过监测化学镀过程中每根电极电位变化规律可以获悉基体表面H2滞留情况,为镀层内部针孔的形成原因提供依据。本论文丝束电极是由36 根工业纯铁丝(Φ1 mm)密封成的6×6 的矩阵,相邻电极间距为0.5 mm。实验前,用200#~1000#砂纸逐级打磨电极表面,随后依次用去离子水和无水乙醇多次冲洗,吹干备用。

1.3 Ni-W-P化学镀层性能表征

采用SU5000型场发射电子显微镜对Ni-W-P化学镀层进行微观形貌分析,利用日本理学X 射线衍射仪(Ultima Ⅳ)对镀层表面进行物相分析,采用X射线光电子能谱(XPS)分析镀层表面元素的化学态,靶材为Mg 靶,发射频率hv=1283.3 eV。采用标准三电极体系(Ni-W-P 为工作电极,Pt片为对电极,饱和甘汞为参比电极)测试Ni-W-P化学镀层的气孔率、耐蚀性能和电化学阻抗,电解质分别为10 wt.%H2SO4和3.5 wt.%NaCl 溶液。Tafel 曲线测试范围为-1.2~0.2 V,扫描速度为5 mV/s;电化学阻抗谱图测试电压为开路电位,测试频率为0.01~100000 Hz,采用kruss DSA25 接触角测量仪测量镀液的接触角,采用CST520 丝束电极电位测定仪测量丝束电极在化学镀过程中的电位变化。

2 结果与讨论

2.1 表面活性剂对Ni-W-P镀层结构及性能的影响

2.1.1 表面活性剂对Ni-W-P化学镀层微观形貌、气孔率及物相的影响

图1 给出了不同表面活性剂对Ni-W-P 化学镀层表面形貌的影响。

图1 表面活性剂对Ni-W-P化学镀层微观形貌的影响Fig.1 Effect of surfactants on the SEM and AFM images of Ni-W-P electroless coatings

从图1 中可以看出,Ni-W-P 化学镀层均由细小晶粒聚合而成的胞状晶,且不同表面活性剂对Ni-W-P 化学镀层的晶粒大小、气孔率以及表面平整度均有一定的影响,如添加SDS后Ni-W-P镀层晶粒尺寸较小,但见明显粗大的团聚体,说明其不利于镀层形成平整的表面(图1(a)),表面平均粗糙度较大(Ra=154.8 nm,图1(e)),添加CTAB 后Ni-W-P 镀层晶粒尺寸也比较大(图1(b)),表面粗糙度较大(Ra=184.2 nm,图1(f)),而添加PEG-200 后的镀层晶粒尺寸明显细小(图1(c)和(g)),表面平整且致密,粗糙度仅为118.4 nm,说明PEG-200 对于抑制Ni-W-P镀层晶粒生长,改善镀层表面平整度明显优于CTAB以及SDS。对比未添加表面活性剂的Ni-W-P化学镀层(图1(d)),其镀层表面可见明显针孔,且表面粗糙度高达254.3 nm(图1(h)),进一步说明表面活性剂对于改善镀层表面平整度以及降低气孔率有重要的作用。

由于Ni-W-P 化学镀层形成过程类似球体无规则堆积模型,镀层内的气孔因无法直达基底或因尺寸太小,常规的指示剂法(蓝点法)无法有效检测来自基底的腐蚀产物,因此不能准确反映镀层气孔率,但镀层气孔率对于镀层的耐腐蚀性能至关重要。电化学测试方法能准确反映镀层表面状态的细微差异,如俞宏英[16],郭东萍等[17]采用电化学方法较好地完成镀层孔隙率的定性评估。通常,电化学测试要求相同成分的合金和镀层以及基体在腐蚀介质中应表现出较大的腐蚀电位差异,且合金的腐蚀速率应尽可能小,而基体的腐蚀速率则尽可能大,这样不仅能快速反映镀层孔隙状态,同时避免损坏镀层的原有孔隙。经过大量实验探究,10 wt.%H2SO4溶液可满足Ni-W-P镀层电化学测试要求,因此本文以剥离的Ni-W-P合金膜自腐蚀电位为参考,通过考察不同Ni-W-P 镀层在10 wt.%H2SO4溶液中的腐蚀电位来评估表面活性剂对Ni-W-P镀层气孔率的影响规律。

图2 为Ni-W-P-SDS,Ni-W-P-CTAB,Ni-W-PPEG 以及Ni-W-P 化学镀层的塔菲尔曲线。从图中可以看出,所有镀层的腐蚀电位较Ni-W-P合金均明显负移,说明镀层内部均存在一定数量的气孔。对比不同表面活性剂条件下的镀层,Ni-W-P-PEG镀层的自腐蚀电位最接近Ni-W-P合金,说明其内部气孔最少,其次是Ni-W-P-CTAB 镀层和Ni-W-P-SDS 镀层。另外,对比未添加表面活性剂的Ni-W-P化学镀层的自腐蚀电位,添加表面活性剂的镀层自腐蚀电位均正向移动,说明表面活性剂在一定程度有效降低了镀层的气孔率。

图2 不同表面活性剂条件下制备的Ni-W-P 化学镀层在10 wt.%H2SO4中的塔菲尔曲线Fig.2 Tafel curves of Ni-W-P coatings under different surfactant in 10 wt.% H2SO4 electrolyte

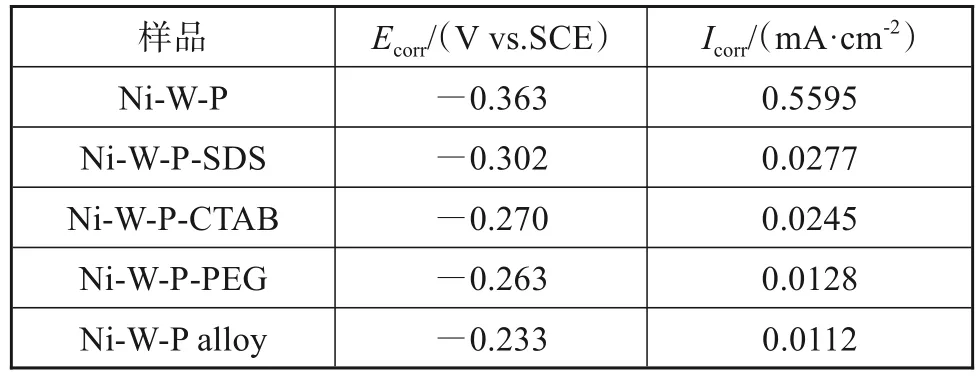

表2 给出了不同表面活性剂条件下镀层在10 wt.%H2SO4中的自腐蚀电位和腐蚀电流,从表中可以进一步看出Ni-W-P-PEG 镀层相比Ni-W-P-SDS和Ni-W-P-CTAB 镀层具有更正的自腐蚀电位和更小的腐蚀电流,说明镀液添加适量的PEG-200 对于降低Ni-W-P镀层气孔率,提高耐蚀性有重要作用。

表2 Ni-W-P化学镀层在10 wt.%H2SO4中的Ecorr和IcorrTab.2 Ecorr and Icorr of Ni-W-P coatings obtained in 10 wt.% H2SO4 solution

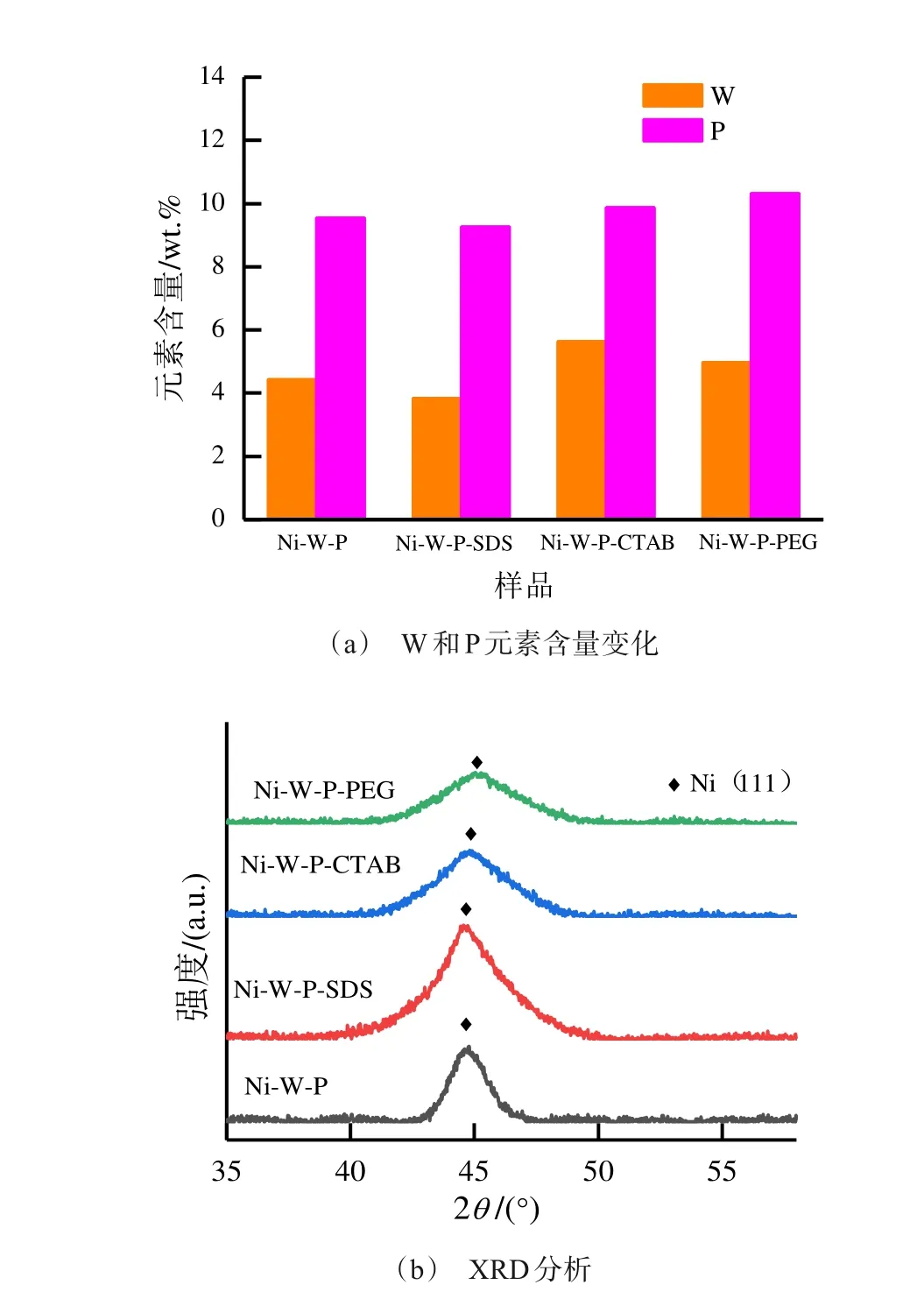

图3 给出了不同表面活性剂条件下镀层的元素组成及物相分析。从图3(a)可以看出,Ni-W-P镀层中W和P总含量高于13 wt.%,且镀液中添加表面活性剂后镀层中合金元素含量呈现微小的上升趋势。通常,镀层中的合金元素会影响主晶相结构,如镀层中P会增加Ni晶格畸变,且P含量越高,Ni晶格畸变程度越大,越容易形成非晶合金。研究表明,镍基固溶体中P 含量大于9 wt.%时将形成非晶合金,因此本研究中所制备的Ni-W-P镀层均为非晶合金。图3(b)中所有镀层只显示一个强度较低、峰形较宽的馒头峰(44.5°),该峰与Ni(111)晶面对应,且镀层中P含量越高,峰形越宽,强度越低,进一步表明镀层中的W 和P固溶到Ni晶格中形成Ni(W,P)非晶合金。对比未添加表面活性剂的Ni-W-P 化学镀层的馒头峰,Ni-W-P-CTAB 和Ni-W-P-PEG 的Ni(111)峰型更宽,强度更低,而Ni-W-P-SDS 的馒头峰强度相对较高,主要是因为合金中的P固溶量发生改变。

图3 表面活性剂对Ni-W-P化学镀层组成及物相的影响Fig.3 Influence of surfactants on the component and phase structures of Ni-W-P coatings

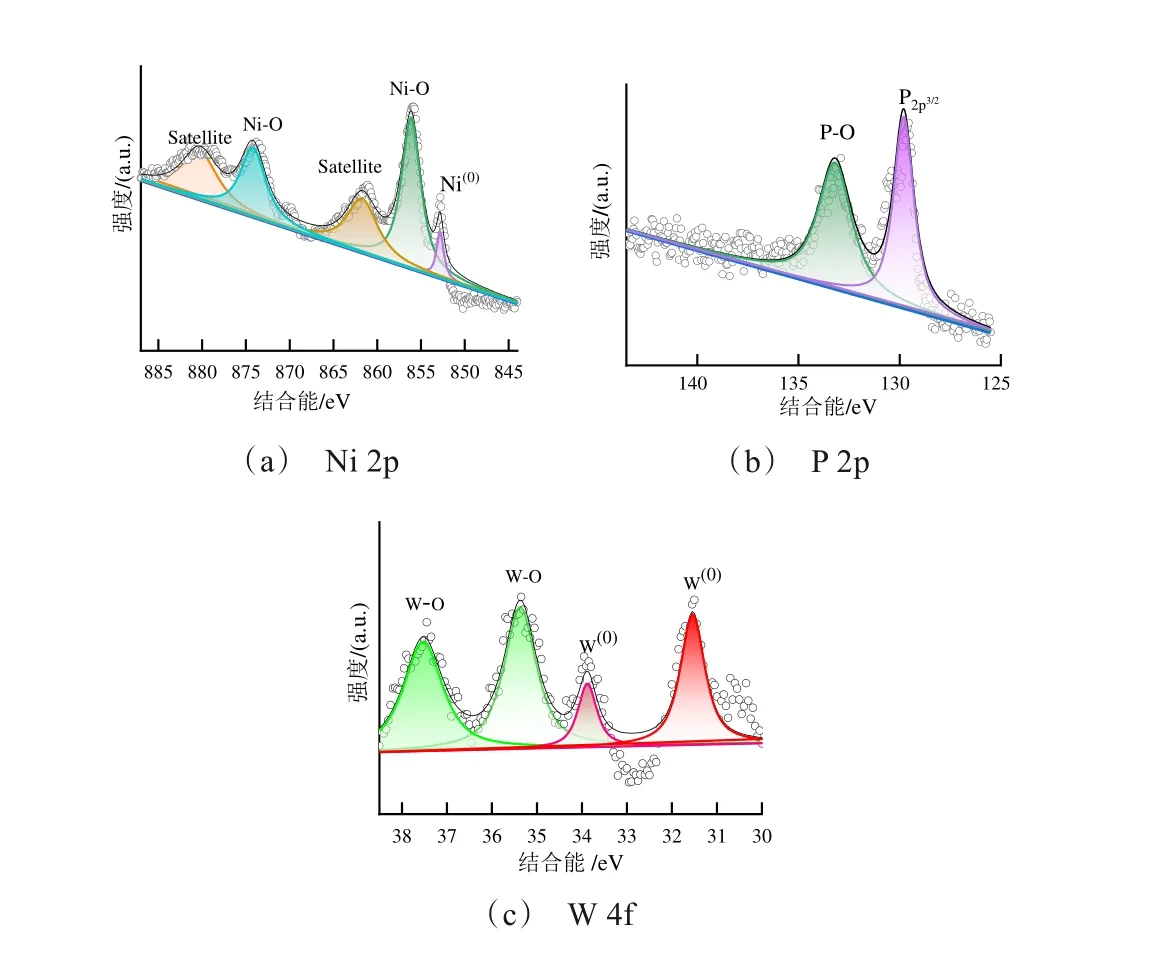

图4 给出了Ni-W-P 化学镀层表面元素的化学态分析(XPS)。从图中可以看出,Ni 2p 高分辨图谱中可以拟合出五个特征峰,其中结合能为852.8 eV对应金属态Ni(0)的特征峰,而856 eV 和873.9eV 对应Ni-O 键的特征峰,其余为卫星峰。P 2p 特征峰中有单质P 和其氧化物的特征峰,W 4f 特征峰中结合能为31.5 eV 和33.7 eV 均对应金属态W(0),其余对应WO3的特征峰。从XPS 高分辨图谱可以看出,Ni-W-P 化学镀层中均含有金属态元素,说明该化学镀层主要组成为合金。结合图3(b)分析结果,镀层仅表现出Ni(111)的馒头峰,说明金属态的W 和P固溶到Ni 晶格结构中,形成Ni(W, P)固溶体合金。此外,Ni 2p、P 2p 和W 4f 的高分辨图谱中均存在氧化物的特征峰,可能归因于暴露在空气中镀层表面氧化的结果。

图4 Ni-W-P化学镀层的XPS高分辨图谱Fig.4 XPS high-resolution spectra of Ni-W-P coating

2.1.2 表面活性剂对Ni-W-P化学镀层耐腐蚀性能的影响

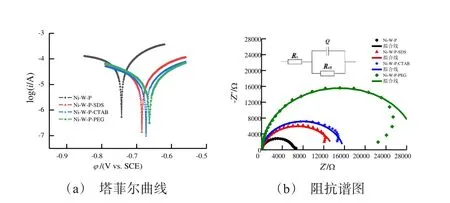

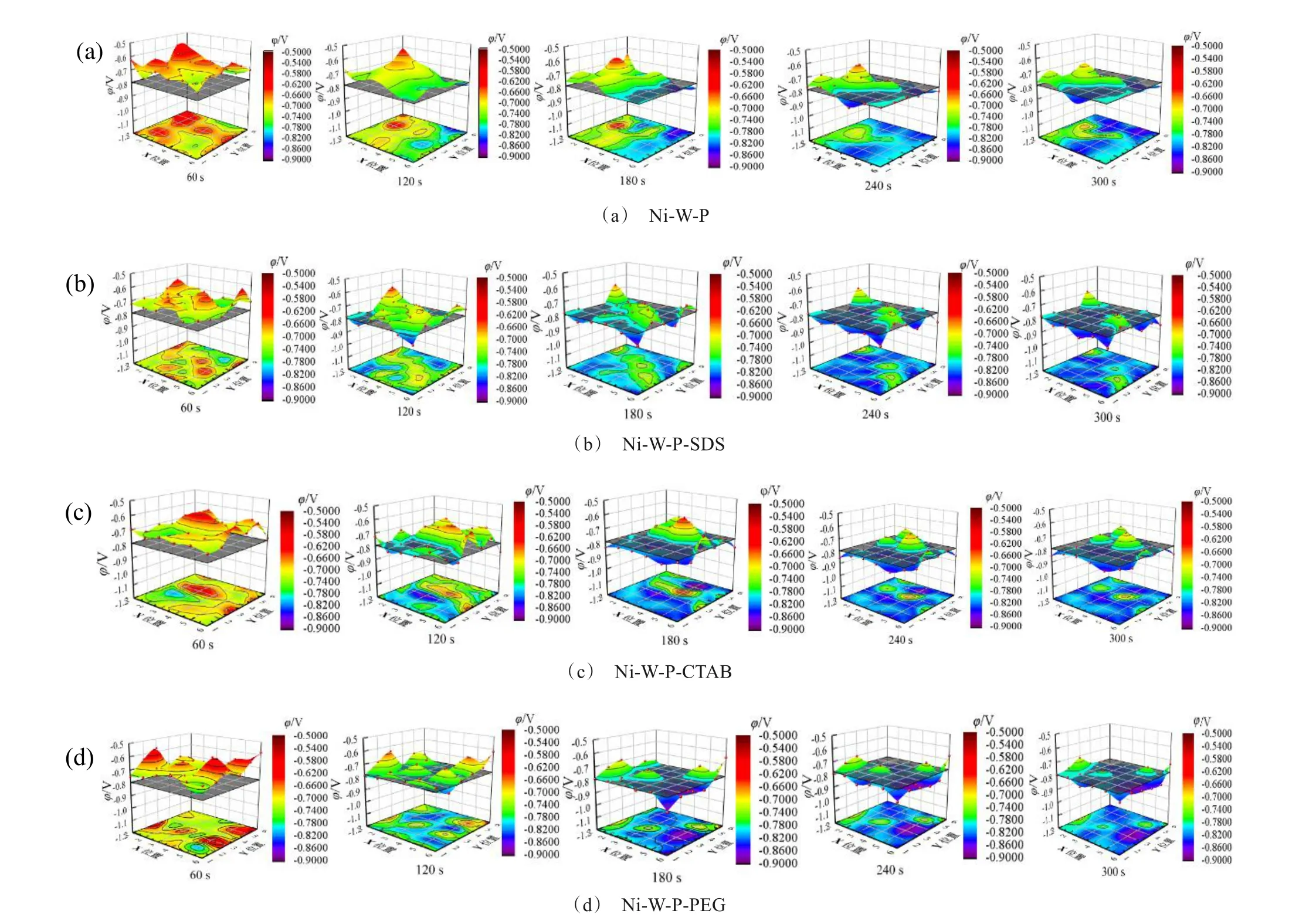

图5 给出了不同表面活性剂条件下Ni-W-P 化学镀层在3.5 wt.% NaCl 溶液中的极化曲线和交流阻抗谱,表3给出了对应测试的拟合数值。

图5 Ni-W-P化学镀层在3.5 wt. %NaCl溶液中耐腐蚀性能Fig.5 Corrosion resistance of Ni-W-P coatings in 3.5 wt. % NaCl solution

表3 Ni-W-P镀层Tafel曲线和阻抗谱图的拟合数值Tab.3 Fitting values of Tafel curves and EIS of Ni-W-P coatings

结合图5(a)和表3 数据可以看出,相对于未添加表面活性剂的Ni-W-P 化学镀层的自腐蚀电位(-0.743 V),Ni-W-P-SDS,Ni-W-P-CTAB,Ni-W-PPEG 的自腐蚀电位分别为-0.685 V,-0.673 V 和-0.663 V,对应的腐蚀电流明显下降,该测试结果进一步证实了添加表面活性剂可降低Ni-W-P 镀层气孔率,从而提高镀层耐腐蚀性能。由图5(b)阻抗谱可以看出Ni-W-P-SDS,Ni-W-P-CTAB,Ni-W-P-PEG镀层半圆的直径明显较Ni-W-P 镀层大,其中Ni-WP-PEG 半圆的直径最大(Rct=26720 Ω·cm-2),进一步表明Ni-W-P-PEG 化学镀层具有良好的耐腐蚀性能,主要归因于Ni-W-P-PEG镀层含有较高的P含量(图3(a))和最低的气孔率(图2)。

2.2 表面活性剂对Ni-W-P沉积过程的影响机理

2.2.1 含表面活性剂镀液对基体的润湿行为

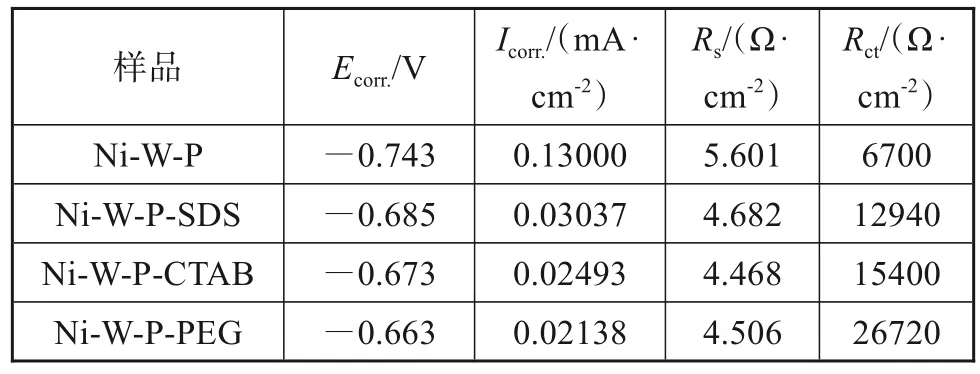

表面活性剂可以有效降低镀液的表面张力,提高镀液对基体的润湿能力,加快基体表面氢气泡的逸出速率,并且能够在基体表面形成完整的吸附层,从而降低了Ni2+在基体表面的放电速度,调控镀层形核速率,使镀层分布更加均匀、更加致密,表面更加平整。图6给出了添加了不同添加剂的镀液对基体的润湿角。

图6 表面活性剂对Ni-W-P镀液润湿角的影响Fig.6 Influence of surfactants on wetting angles of Ni-W-P coatings

由图6 可以看出,添加了SDS、CTAB 和PEG-200 的镀液对基体的润湿角分别为66.5 °,66.0 °和65.0 °(图6(a),图6(b)和图6(c)),相比未添加表面活性剂镀液的润湿角(~78.7 °)明显减小,说明三种表面活性剂均能改善镀液对基体的润湿能力,其中添加PEG-200镀液的润湿能力最好,因此采用PEG-200 表面活性剂可获得相对较少气孔和较好表面平整度的化学镀层,该结论与图1(c)观察结果一致。

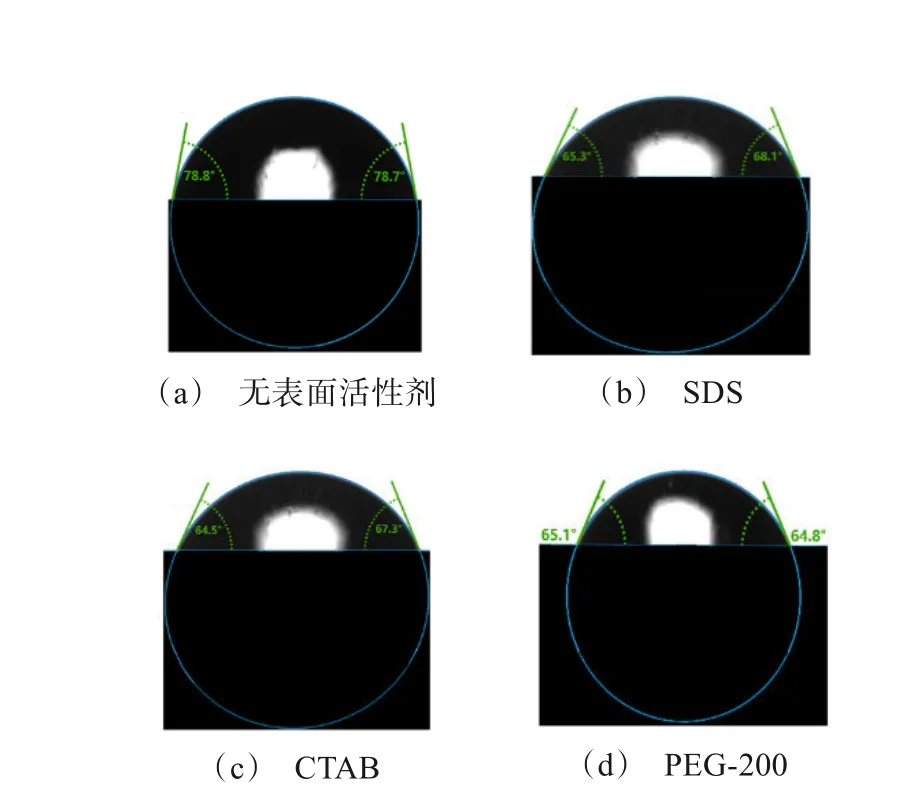

2.2.2 表面活性剂对化学镀层表面电位的影响

化学镀层是还原粒子的层状沉积产物,期间镀液/基体界面不断有氢气产生,若氢气泡滞留在表面会使镀层局部电位升高,因此通过测量基体表面电位分布可以间接分析化学镀Ni-W-P 过程中镀层内部针孔的形成过程,以此评估表面活性剂在化学镀Ni-W-P 过程中的作用机理。图7 是Ni-W-P,Ni-WP-SDS,Ni-W-P-CTAB和Ni-W-P-PEG化学镀层沉积过程中的电位变化图。可以看出,沉积初期(60 s)基体表面的混合电位较高,这是因为Ni-W-P化学镀层需要在有催化活性中心的表面完成,而铁基体不具备催化活性,需要与Ni2+发生置换反应生成具有催化活性的金属Ni 才能引发Ni-W-P 化学镀过程[18],理论上置换反应与化学镀是同步进行的,但由于初期基体表面活性介质少,镀速较慢,当基体表面活性中心铺满基体表面12%以上才能快速引发化学镀[19],因此化学镀初期基体表面电位较高。对比未添加表面活性剂镀层的沉积电位,Ni-W-P-SDS,Ni-W-P-CTAB 和Ni-W-P-PEG 镀层表面的沉积电位随着沉积时间的延长,其表面电位不断下降,且下降幅度明显较Ni-W-P化学镀层面的电位大,进一步说明添加表面活性剂后镀液对基体表面润湿能力加强,氢气泡逸出速率快,因此基体表面电位变化更易达到平衡电位。

图7 沉积过程中不同化学镀层表面电位变化Fig.7 Potential changes of different coatings during electroless deposition

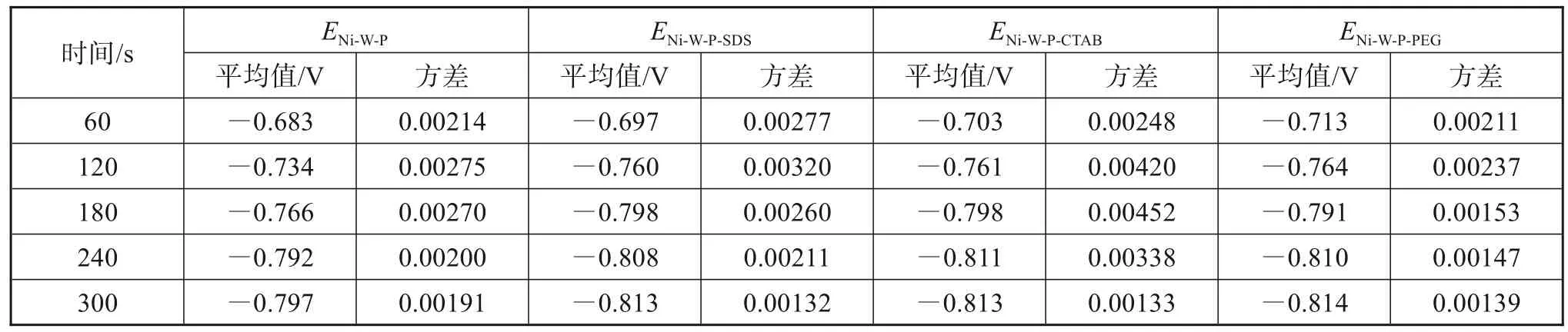

通常,沉积过程中基体表面电位波动幅度可以用方差大小说明,方差大说明电位波动大,H2滞留严重,而方差小,说明H2逸出较快,因此通过计算不同阶段基体表面电位方差可以定性描述镀层内气孔形成过程,并为表面活性剂改善镀层内部缺陷提供可靠依据。据文献报导[19],Ni-W-P 化学镀层在纯铁表面的沉积电位约为-0.794 V vs. SCE,以该数值为标准进行方差评估,所有计算结果如表4 所示。从表中可以看出,随着沉积时间延长,各镀层表面平均电位值不断降低,说明化学镀在初期触发后稳定进行。因不同表面活性剂条件下镀液对基体的润湿能力差异,表面电位在一定范围内波动。对比各阶段镀层电位方差可知,Ni-W-P-PEG镀层表面电位方差总体小于同阶段其它化学镀层的电位方差,进一步说明添加PEG 可提高镀层的均匀性,减少针孔缺陷,因此镀层的致密度提升,耐蚀性能提高。

表4 表面活性剂对Ni-W-P化学镀层沉积过程中电位的影响Tab.4 Influence of surfactants on the deposition potential of electroless Ni-W-P coatings

3 结论

本论文主要考察了SDS、CTAB 以及PEG-200三种表面活性剂对化学镀Ni-W-P沉积过程的影响。借助SEM、XRD以及电化学方法研究表面活性剂对Ni-W-P 镀层表面形貌、物相、气孔率和耐蚀性能的影响,并通过接触角、沉积电位阐述表面活性剂在化学镀Ni-W-P 沉积过程中的作用机理。主要得出以下几点结论:

(1)相比Ni-W-P 化学镀层,Ni-W-P-SDS,Ni-WP-CTAB 和Ni-W-P-PEG 化学镀层气孔率明显减少,均匀性更好,晶粒更加细小。

(2)SDS、CTAB 及PEG-200 三种表面活性剂均可降低Ni-W-P 镀层的气孔率,改善镀层耐蚀性能,优先顺序为PEG-200>SDS>CTAB。

(3)SDS、CTAB 以及PEG-200 三种表面活性剂均能改善镀液对基体的润湿能力,其中PEG-200 对基体的接触角(65 °)相比SDS 和CTAB 更小,说明添加PEG-200可使镀液具有更好的润湿能力。

(4)相比Ni-W-P 化学镀层,Ni-W-P-PEG 镀层沉积过程中表面电位变化小,说明PEG-200 在镀液中能够加快镀层表面的氢气逸出速率,减少镀层气孔率,提高镀层质量。