不同锌合金镀层的制备及其耐腐蚀与机械性能研究

赖燕君,曾宪荣,牟柳晨

(1. 顺德职业技术学院,广东 佛山 528333; 2. 四川大学 机械工程学院,四川 成都 610065)

锌合金镀层是锌与铁、镍、钴、磷等元素通过共沉积获得的合金镀层,由于引入其他元素产生协同或固溶强化效应,因此锌合金镀层的综合性能优于常规锌镀层。目前关于锌合金镀层的研究主要集中在制备工艺参数优化、锌合金镀层的结构与耐腐蚀性能分析等方面。田寿生[1]采用电沉积方法获得了Zn-Fe 合金镀层,并通过单因素实验,优化了Zn-Fe合金镀层的电沉积工艺参数,包括镀液温度、电流密度、搅拌速度以及镀液中锌离子浓度、添加剂浓度等。刘永强等[2]在酸性镀液中电沉积获得了Zn-Ni合金镀层,研究发现,向镀液中添加适量聚乙二醇-600 会影响电沉积过程,并且有助于提高Zn-Ni 合金镀层的耐腐蚀性能。谭鹏等[3]采用电沉积方法获得了Zn-Ni-Ag 合金镀层,研究发现,Zn-Ni-Ag 合金镀层的耐腐蚀形貌明显好于常规Zn镀层,在含有硫酸盐还原菌的环境中能为20钢基体提供防护作用。Bhat 等[4]采用脉冲电沉积方法获得多层Zn-Co 合金镀层,通过与常规镀层进行比较,证实了多层Zn-Co合金镀层具有优良的耐腐蚀性能。Choudhary 等[5]同样采用脉冲电沉积方法获得Zn-Ni-Co 合金镀层,研究发现在较低电流密度和脉冲频率下获得的Zn-Ni-Co合金镀层具有更好的耐腐蚀性能。

然而,关于锌合金镀层机械性能的研究鲜见报道。实际上,锌与其他元素共沉积过程中产生协同或固溶强化效应,也会提高锌合金镀层的机械性能。具有良好机械性能的锌合金镀层可以应用于汽车、家电和建筑等行业,满足不同的应用要求。因此,研究锌合金镀层的机械性能对于扩大其应用范围具有参考价值。本文利用电沉积方法在铜基体上制备不同锌合金镀层,并进一步研究不同锌合金镀层的耐腐蚀与机械性能。

1 实 验

1.1 基体预处理

实验基体为1 mm 厚的铜板,依次经过抛光、除油、酸洗、水洗和干燥处理。除油使用氢氧化钠(45 g/L)与碳酸钠(10 g/L)混合溶液,加热到65 ℃,将铜板放入浸泡8 min。酸洗使用稀盐酸溶液,常温条件下将铜板放入浸泡1 min。水洗使用去离子水,铜板洗净后放入恒温箱中干燥处理。

1.2 不同锌合金镀层的制备

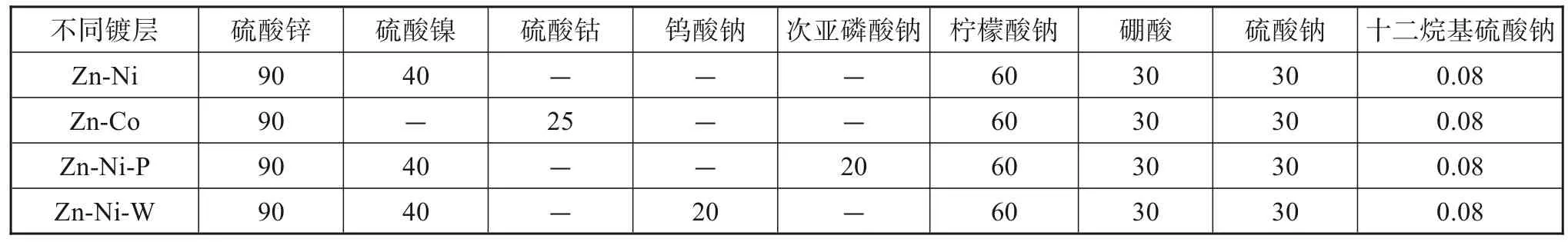

以铅板作为阳极,预处理后铜板作为阴极,浸在不同镀液中(组成见表1)。采用直流稳压电源,电流密度设置2 A/dm2,不同镀液的温度均为60 ℃左右,电沉积时间均为80 min。利用电沉积方法在铜基体上分别制备Zn-Ni 合金镀层、Zn-Co 合金镀层、Zn-Ni-P合金镀层和Zn-Ni-W 合金镀层,实验结束后使用去离子水清洗每个试样,立即吹干后测试不同锌合金镀层的性能。

表1 不同镀液组成Tab.1 Composition of different plating solution g·L-1

1.3 性能测试

1.3.1 微观形貌与晶相结构

利用MERLIN Compact 型扫描电镜放大10000倍观察不同锌合金镀层的微观形貌,并利用X’Pert PRO PANalytical 型X 射线衍射仪分析不同锌合金镀层的晶相结构。以铜靶作为发射源,工作电压和电流分别为40 kV、40 mA,扫描角度范围25~90 °,步长为0.02 °。

1.3.2 结合强度

参照GB/T 5270—2005,通过热震实验测试不同锌合金镀层与基体的结合强度。操作步骤如下:将试样置于恒温箱式电阻炉中加热到250 ℃,保温30 min 后取出试样自然冷却。热震实验重复20 次,待试样彻底冷却后观察不同锌合金镀层是否出现鼓泡、开裂或与基体分离等现象,进而评价不同锌合金镀层的结合强度。

1.3.3 耐腐蚀性能

利用Parstat 2273 型电化学工作站测试不同锌合金镀层在3.5%氯化钠溶液中的电化学阻抗谱,饱和甘汞电极、铂电极分别作为参比电极、辅助电极。将三电极体系浸泡在氯化钠溶液中,获得稳定的开路电位后开始测试,扫描频率范围105~10-2Hz。将测试数据导入ZSimpWin 软件中拟合分析,根据结果评价不同锌合金镀层的耐腐蚀性能。

1.3.4 硬度与韧性

参照GB/T 4340.1—2009,利用VMH-104 型显微硬度计测定不同锌合金镀层的硬度,施加载荷为0.98 N,保持10 s 后卸载。在每个试样上测5 个点,显微硬度取平均值。另外,在每个试样上施加载荷4.9 N,通过观察压痕周围区域形貌定性的分析不同锌合金镀层的韧性。

1.3.5 耐磨性能

利用MFT-R4000 型摩擦磨损试验机进行无润滑摩擦实验,摩擦副为直径4 mm 的GCr15 钢球与不同锌合金镀层试样。施加载荷为3 N,频率5 Hz,摩擦行程6 mm,持续时间7 min。利用扫描电镜观察不同锌合金镀层的磨痕形貌,并利用OLS4000 型激光显微镜测量不同锌合金镀层表面磨痕轮廓,导出测试数据利用Origin软件计算得出磨损体积。

2 结果与讨论

2.1 不同锌合金镀层的微观形貌与晶相结构

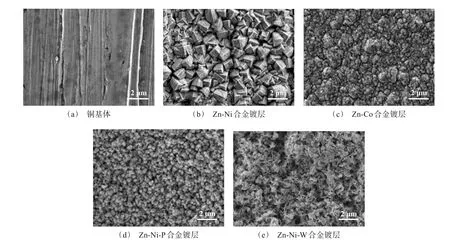

图1 为铜基体和不同锌合金镀层的微观形貌。从图1 可知,Zn-Ni、Zn-Co、Zn-Ni-P 合和Zn-Ni-W 合金镀层都完全覆盖铜基体;Zn-Ni 与Zn-Ni-P 合金镀层的形貌特征相似,晶粒都呈块状无序的堆积,但是Zn-Ni-P 合金镀层的晶粒比Zn-Ni 合金镀层的明显细化,并且晶粒堆积更紧密。主要原因在于:一方面,镀液中含有次亚磷酸钠的情况下,电沉积过程中电荷传递步骤受阻,阴极极化程度增加,抑制了晶核过快形成与生长[6],从而表现为晶粒细化,并且促使晶粒堆积更紧密。另一方面,电沉积过程中部分次亚磷酸根发生反应,还原成单质磷[7],单质磷不参与晶粒形成过程,而是分散在晶粒间隙,可以起到阻碍晶粒长大的作用,也有利于晶粒细化。因此,Zn-Ni-P 合金镀层的致密性好于Zn-Ni 合金镀层。Zn-Co和Zn-Ni-W 合金镀层的形貌特征明显不同于Zn-Ni合金镀层和Zn-Ni-P 合金镀层,它们的晶粒形态发生变化。如图1(c)所示,Zn-Co 合金镀层的晶粒呈团簇颗粒状,尺寸不同但是堆积较紧密,致密性明显好于Zn-Ni 合金镀层。如图1(e)所示,Zn-Ni-W 合金镀层的晶粒呈花蕊状,以缠绕形式紧密结合。虽然Zn-Ni-W 合金镀层中存在一些孔隙,但是相比于Zn-Ni 合金镀层中孔隙的尺寸变小且数量较少,其致密性同样好于Zn-Ni 合金镀层。Zn-Co 合金镀层的电沉积过程属于异常共沉积[8],由于Zn 与Co 原子半径存在差异,在共沉积过程中Co 可能进入Zn晶格间隙,引起晶格畸变,导致结晶位错塞积,逐步形成新形态晶粒。Zn-Ni-W 合金镀层的电沉积过程属于诱导共沉积,即W 依靠Ni 诱导实现共沉积[9]。由于W 与Ni 原子半径存在差异,在共沉积过程中W 也可能进入Ni 晶格间,隙引起晶格畸变,导致结晶位错塞积逐步形成新形态晶粒。可能由于W 原子进入Ni晶格中引起较大程度晶格畸变,导致结晶规律发生变化,因此Zn-Ni-W 合金镀层的晶粒形态明显不同于Zn-Ni合金镀层。

图1 铜基体和不同锌合金镀层的微观形貌Fig.1 Microstructure of copper matrix and different zinc alloy coatings

图2为不同锌合金镀层的XRD 谱图。从图2可知,Zn-Ni、Zn-Co、Zn-Ni-P和Zn-Ni-W合金镀层均为晶态结构。Zn-Ni 合金镀层主要为单质Zn 和Ni5Zn21,Zn-Ni-P 合金镀层和Zn-Ni-W 合金镀层的物相与Zn-Ni 合金镀层相同,均未出现与P 和W 相关的物相。由此推断,电沉积Zn-Ni-P 合金镀层过程中形成固溶体。原因是P 与Ni 的电负性差值较小(分别为2.1、1.8),电沉积过程中可能同时生成单质Ni 与P,P 破坏Ni 晶体结构并扰乱固有的原子排列[10],以置换形式进入Ni 晶格中从而形成固溶体。电沉积Zn-Ni-W 合金镀层过程中W 固溶于Ni 晶格中形成以Ni 为溶剂、W 为溶质的固溶体。Zn-Co 合金镀层的物相主要为单质Zn 和CoZn13,不同于Zn-Ni合金镀层的物相。

图2 不同锌合金镀层的XRD谱图Fig.2 XRD patterns of different zinc alloy coatings

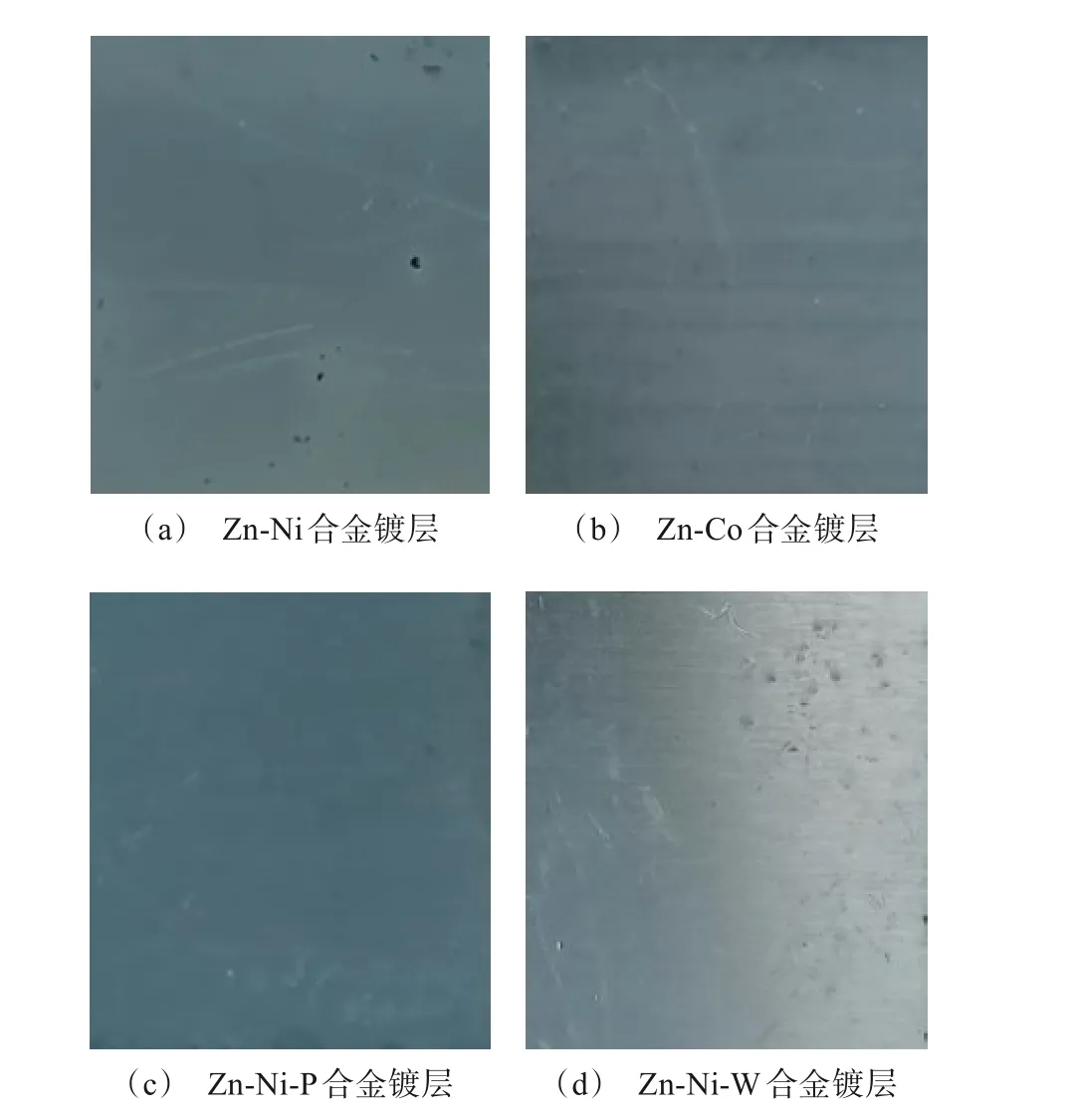

2.2 不同锌合金镀层的结合强度

图3为不同锌合金镀层经过20次热震实验后的外观。经观察和分析可知,在热震实验过程中Zn-Ni合金镀层、Zn-Co 合金镀层、Zn-Ni-P 合金镀层和Zn-Ni-W 合金镀层均未出现鼓泡、开裂以及与基体分离等现象,这表明不同锌合金镀层与铜基体的结合强度高。

图3 不同锌合金镀层经过20次热震实验后的外观Fig.3 Appearance of different zinc alloy coatings after 20 thermal shock experiments

2.3 不同锌合金镀层的耐腐蚀性能

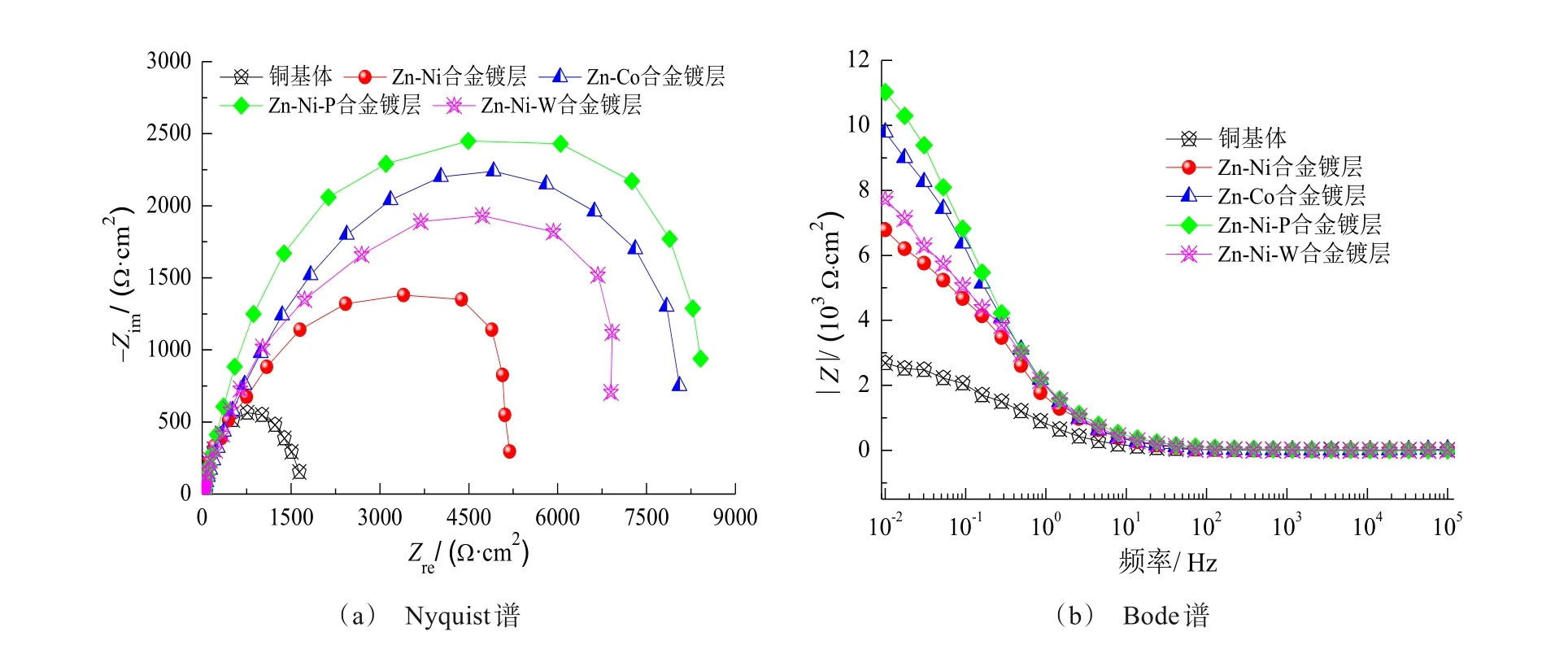

图4 为铜基体和不同锌合金镀层在质量分数为3.5%氯化钠溶液中的电化学阻抗谱,相应的腐蚀电化学参数如表2所示。研究表明,容抗弧半径越大、电荷转移电阻(Rct)和低频阻抗模值(|Z|0.01Hz)越高,膜层的耐腐蚀性能越好[11-16]。结合图3 和表2 可知,Zn-Ni合金镀层、Zn-Co 合金镀层、Zn-Ni-P 合金镀层和Zn-Ni-W合金镀层的容抗弧半径与铜基体相比均增大,电荷转移电阻和低频阻抗模值有不同程度的升高,这表明不同锌合金镀层都能为铜基体起到腐蚀防护作用。

图4 铜基体和不同锌合金镀层在质量分数为3.5%氯化钠溶液中的电化学阻抗谱Fig.4 Electrochemical impedance spectroscopy of copper matrix and different zinc alloy coatings in the solution with mass fraction of 3.5% sodium chloride

表2 铜基体和不同锌合金镀层的腐蚀电化学参数Tab.2 Corrosion electrochemical parameters of copper matrix and different zinc alloy coatings

Zn-Co 合金镀层、Zn-Ni-P 合金镀层和Zn-Ni-W合金镀层的耐腐蚀性能均优于Zn-Ni 合金镀层,其中,Zn-Ni-P 合金镀层具有最高的电荷转移电阻4.04×103Ω·cm2和低频阻抗模值1.10×104Ω·cm2,其耐腐蚀性能最好。虽然Zn-Co合金镀层的晶粒呈团簇颗粒状,堆积较紧密,但是晶粒错位排布,在晶界处不可避免地形成缝隙,容易积聚腐蚀介质,转变成快速腐蚀通道,导致Zn-Co 合金镀层的耐腐蚀性能逐步下降。虽然Zn-Ni-W合金镀层的晶粒以缠绕形式紧密结合,但是存在一些孔隙容易发生局部腐蚀,导致Zn-Ni-W合金镀层的腐蚀倾向逐步增强。由于Zn-Ni-P 合金镀层中孔隙少,阻挡腐蚀介质能力强,增大了腐蚀反应阻力,因此Zn-Ni-P 合金镀层的耐腐蚀性能好于Zn-Ni 合金镀层、Zn-Co 合金镀层和Zn-Ni-W合金镀层。

2.4 不同锌合金镀层的硬度与韧性

图5 为不同锌合金镀层的硬度。Zn-Ni 合金镀层的硬度为312.4 HV,虽然相比于铜基体提高约200 HV,但是明显低于Zn-Ni-P 合金镀层和Zn-Ni-W 合金镀层的硬度。Zn-Ni-P 合金镀层的晶粒与Zn-Ni 合金镀层相比明显细化,并且晶粒堆积更紧密产生细晶强化效应。另外,由于原子半径存在差异,在共沉积过程中P 进入Ni 晶格中形成固溶体产生固溶强化效应[17]。因此,Zn-Ni-P合金镀层的显微硬度较高是细晶强化效应与固溶强化效应综合作用的结果。Zn-Ni-W 合金镀层的硬度最高,达到421.8 HV,一方面是由于Zn-Ni-W 合金镀层的晶粒呈花蕊状以缠绕形式紧密结合,产生缠绕增强效应,使其具备较强的抵抗外部载荷作用引起的局部塑性变形能力。另一方面,电沉积Zn-Ni-W 合金镀层过程中形成固溶体引起较大程度晶格畸变,产生固溶强化效应增大了位错运动阻力,使局部塑性变形困难。因此,Zn-Ni-W 合金镀层的显微硬度高于Zn-Ni合金镀层、Zn-Co合金镀层和Zn-Ni-P合金镀层。

图5 不同锌合金镀层的硬度Fig.5 Hardness of different zinc alloy coatings

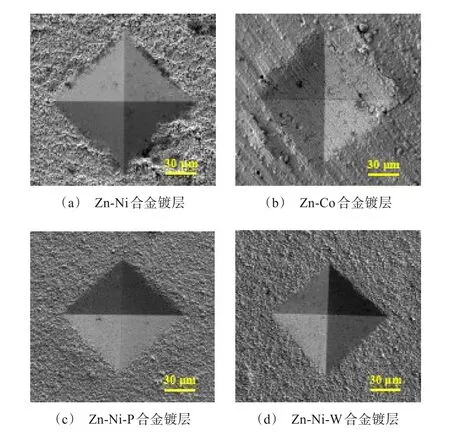

图6 为不同锌合金镀层表面压痕形貌。Zn-Ni合金镀层、Zn-Co 合金镀层、Zn-Ni-P 合金镀层和Zn-Ni-W 合金镀层表面压痕均近似菱形,但是压痕边缘形貌有所不同。如图6(a)所示,Zn-Ni 合金镀层的压痕边缘不规则,并且沿着压痕边缘出现微裂纹。如图6(b)所示,Zn-Co 合金镀层的压痕边缘也出现裂纹。如图6(c)和6(d)所示,Zn-Ni-P 合金镀层和Zn-Ni-W合金镀层的压痕边缘规则,无明显裂纹。

图6 不同锌合金镀层表面压痕形貌Fig.6 Surface indentation morphology of different zinc alloy coatings

根据金属材料学基础理论,韧性表示金属材料在外部载荷作用下引起的塑性变形过程中吸收能量的能力,一般情况下,金属材料的韧性越好,在外部载荷作用下产生裂纹越困难[18-22]。经对比和分析可知,Zn-Ni 合金镀层的韧性差,这是由于Zn-Ni 合金镀层的致密性较差,抵抗局部塑性变形能力弱。虽然Zn-Co 合金镀层的致密性明显好于Zn-Ni 合金镀层,但是其韧性未明显改善,可能是由于Zn-Co合金镀层的晶粒错位排布导致晶界处存在缝隙。而Zn-Ni-P合金镀层和Zn-Ni-W合金镀层的韧性明显好于Zn-Ni 合金镀层,原因在于它们的致密性明显较好,抵抗局部塑性变形能力增强。尤其是Zn-Ni-W合金镀层的韧性最好,由于电沉积Zn-Ni-W 合金镀层过程中发生较大程度晶格畸变产生缠绕增强效应和固溶强化效应,增大了位错运动阻力,使Zn-Ni-W合金镀层具备更强的抵抗局部塑性变形能力,因此表现出良好的韧性。

2.5 不同锌合金镀层的耐磨性能

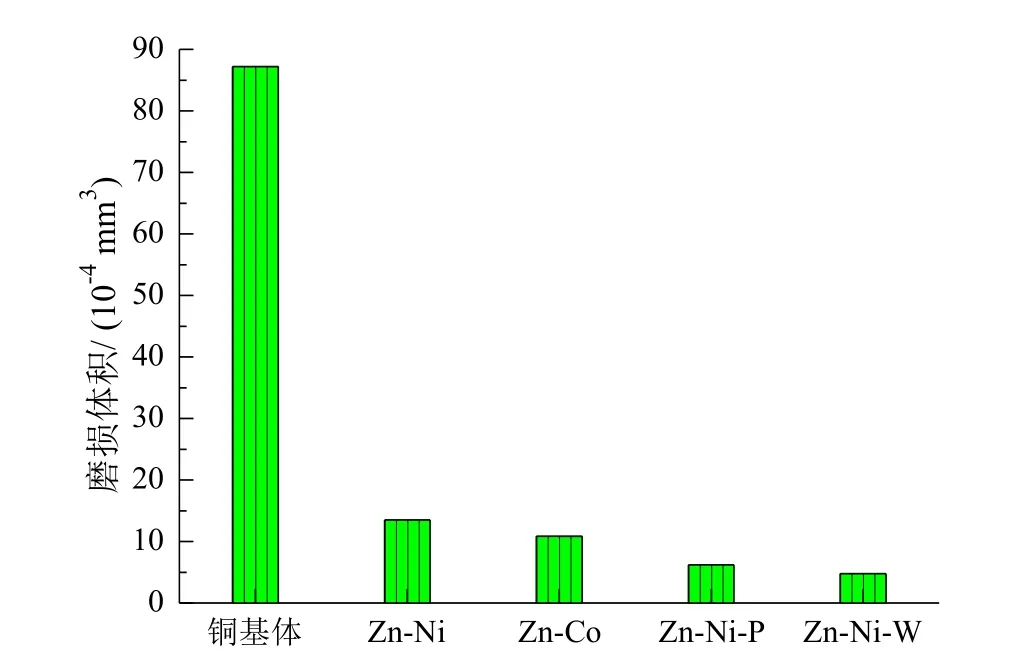

图7 为铜基体和不同锌合金镀层的磨损体积。Zn-Ni合金镀层的磨损体积为1.35×10-3mm3,与铜基体相比大幅度降低。Zn-Ni-P 合金镀层和Zn-Ni-W合金镀层的磨损体积明显低于Zn-Ni 合金镀层,它们的耐磨性能好于Zn-Ni合金镀层。其中,Zn-Ni-W合金镀层的磨损体积最低,仅为4.74×10-4mm3。这是由于电沉积Zn-Ni-W合金镀层过程中产生缠绕强化效应与固溶强化效应,使Zn-Ni-W 合金镀层具有高硬度,在外部载荷作用下发生位错运动的阻力增大,阻碍局部塑性变形能力较强,因此其磨损程度轻,表现出良好的耐磨性能。

图7 铜基体和不同锌合金镀层的磨损体积Fig.7 Wear volume of copper matrix and different zinc alloy coatings

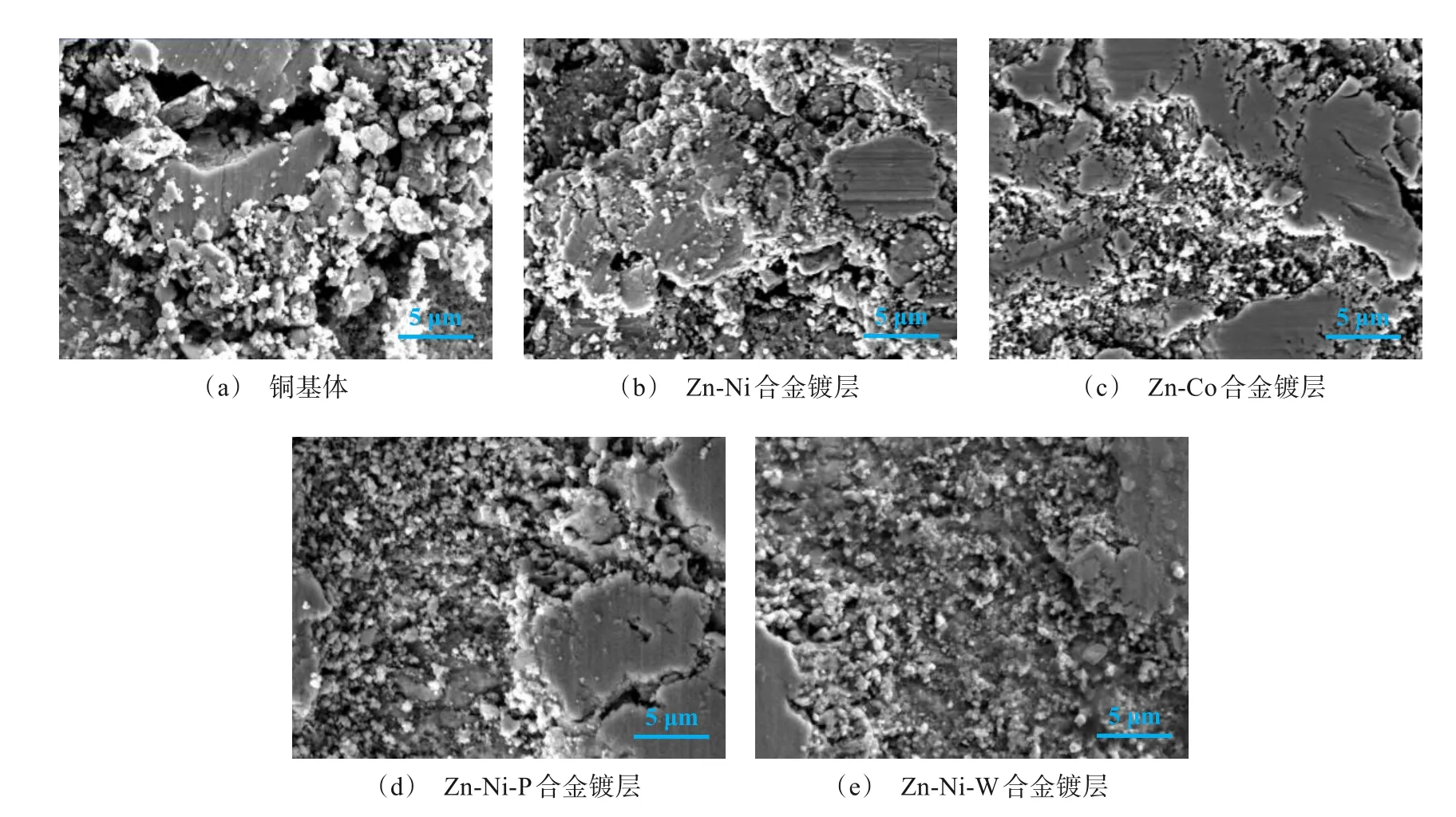

图8 为铜基体和不同锌合金镀层的磨痕形貌。如图8(a)所示,铜基体表面分布着许多不同形态的磨屑,还存在裂纹和深浅不一的坑洞,是由于不同形态的磨屑脱落形成。如图8(b)、8(c)、8(d)和8(e)所示,Zn-Ni 合金镀层、Zn-Co 合金镀层、Zn-Ni-P 合金镀层和Zn-Ni-W合金镀层表面也分布着不同形态的磨屑,但是磨屑脱落和裂纹程度较轻,这表明不同锌合金镀层的磨损程度与铜基体相比减轻。由于Zn-Ni 合金镀层的致密性较差,在对磨钢球的挤压和往复剪切作用下容易发生较大程度局部塑性变形,导致Zn-Ni合金镀层表面形成的坑洞较多且深,其磨损程度较严重。Zn-Ni-P 合金镀层的致密性明显好于Zn-Ni 合金镀层,硬度较高使其具备较强的抵抗对磨钢球挤压和往复剪切能力,在摩擦过程中发生局部塑性变形的难度增加,因此磨损程度减轻。Zn-Ni-W 合金镀层的晶粒呈花蕊状以缠绕形式紧密结合,产生缠绕增强效应使其具有高硬度,位错运动阻力增大,因此在对磨钢球挤压和往复剪切作用下发生局部塑性变形困难,从而表现为磨损程度轻。如图8(e)所示,Zn-Ni-W 合金镀层表面磨痕浅,在磨痕内分布着的磨屑以及由于磨屑脱落形成的坑洞少,其磨损程度最轻,耐磨性能好于Zn-Ni合金镀层、Zn-Co合金镀层和Zn-Ni-P合金镀层。

图8 铜基体和不同锌合金镀层的磨痕形貌Fig.8 Wear morphology of copper matrix and different zinc alloy coatings

3 结论

(1)Zn-Ni 合金镀层、Zn-Co 合金镀层、Zn-Ni-P合金镀层和Zn-Ni-W 合金镀层完全覆盖铜基体,并且结合强度高。Zn-Ni-P 合金镀层的形貌特征与Zn-Ni 合金镀层相似,但是晶粒明显细化并且堆积更紧密,致密性较好使Zn-Ni-P 合金镀层的耐腐蚀性能好于Zn-Ni 合金镀层。Zn-Co 合金镀层和Zn-Ni-W 合金镀层的晶粒形态明显不同于Zn-Ni 合金镀层,是由于共沉积过程中形成固溶体引起晶格畸变,进而使致密性得到改善,表现为耐腐蚀性能提高。Zn-Ni-P 合金镀层具有最高的电荷转移电阻4.04×103Ω·cm2和低频阻抗模值1.10×104Ω·cm2,其耐腐蚀性能最好。

(2)电沉积Zn-Ni-W 合金镀层过程中产生缠绕强化效应与固溶强化效应,使Zn-Ni-W 合金镀层具有高硬度(421.8 HV),较Zn-Ni 合金镀层、Zn-Co 合金镀层和Zn-Ni-P 合金镀层分别提高约109 HV、41 HV、48 HV。Zn-Ni-W 合金镀层还表现出良好的韧性与耐磨性能,磨损体积仅为4.74×10-4mm3,较Zn-Ni 合金镀层、Zn-Co 合金镀层和Zn-Ni-P 合金镀层分别降低约65%、40%、42%。