不同工艺条件对低锡量镀锡板耐蚀性的影响

陈艺敏,孙 宇,常树林,张宝来,莫志英

(首钢京唐钢铁联合有限责任公司镀锡板 事业部,河北 唐山 063200)

镀锡板因具有合适的强度、良好的焊接性、冲压性和美观性,而广泛用于食品包装、化工、电子等领域[1]。目前关于实验室模拟的软熔工艺、钝化工艺及电镀工艺等对镀锡板耐蚀性的影响较多。黄久贵等[2-5]研究了软熔工艺对镀锡板耐蚀性的影响,包信方等[6-7]研究了基板形貌镀锡板耐蚀性的影响,指出低粗糙度的基板电镀后镀层分布更均匀,耐蚀性更好。另外,镀液中的添加剂和锡泥软熔工艺中镀锡板表面的氧化物生长和涂漆烘烤工艺也对镀锡板的耐蚀性有一定影响[8-10]。但目前关于镀锡板实际生产过程中各工艺对镀锡板耐蚀性的影响研究较少。本文从实际生产过程中配辊工艺、助溶剂浓度、合金层厚度以及钝化膜厚度等方面对2.8 g/m2锡层的镀锡板耐蚀性的影响进行了研究,通过中性盐雾试验和电化学阻抗对镀锡板耐蚀性能进行了评价和验证。

1 试 验

1.1 镀锡板制备流程

所有实验样板均为某钢厂镀锡板生产线自产钢板,镀锡量均为2.8 g/m2,尺寸9 mm×15 mm。镀锡板工艺流程为:基板制备→前处理(碱洗、酸洗)→电镀锡→助熔→软熔→钝化。

(1)基板制备:选用首钢T4-CA、T4-BA板,通过使用不同的平整工艺得到表面形貌不同的基板。

(2)前处理工艺:先使用碱洗液在温度75 ℃、阴极电流密度2.5 A/dm2的条件下碱洗5 s,再用45 g/L硫酸去除氧化铁皮,温度45 ℃,时间5 s。

(3)电镀锡工艺:采用甲基磺酸盐(MSA)体系,镀液组成和工艺条件为:甲基磺酸盐50 mL/L,抗氧化剂20 mL/L,添加剂10 mL/L,二价锡15 g/L,阴极电流密度3.5 A/dm2,温度45 ℃,时间 5 s。

(4)助熔:温度40 ℃,时间1 s。

(5)软熔:使用不同软熔温度软熔1 s,再置于85 ℃的去离子水中水淬0.5 s。

(6)钝化:重铬酸钠25 g/L,温度45 ℃,时间2 s。

1.2 实验设备及测试方法

轮廓仪试验:采用布鲁克,GT-K 光学轮廓仪测试镀锡板粗糙度,测试时干涉条纹垂直于轧制方向,粗糙度参数取3次平均值。

电化学阻抗谱测试:采用AutoLab 电化学工作站测试,测试时采用三电极体系,其中工作电极为不同工艺处理的镀锡板,饱和甘汞电极(SCE)为参比电极,铂片为辅助电极。测试溶液为3.5%的NaCl溶液,振幅10 mV,频率范围100 kHz ~ 10 mHz。

中性盐雾试验:盐雾腐蚀在YWX/F-150 盐雾试验箱中进行,中性盐雾(pH 6~7):5%氯化钠盐水溶液、温度35 ℃。

扫描电镜(SEM)测试:采用ZEISS EVO·18 型扫描电镜的背散射模式,放大1000 倍观察镀锡板镀层表面形貌。采用电镜附带的X-MAX 能谱仪进行锡的质量分数测试,每个样品测试3~7个点。

2 结果与讨论

2.1 不同合金层厚度的镀锡板中性盐雾腐蚀结果

本文通过调整软熔温度(265、275 和285 ℃)得到0.4、0.6 和1.1 g/m2三种合金层厚度的镀锡板,软熔时间一定,均为1 s。固化除合金层厚度以外所有生产工艺条件,酸洗浓度45 g/L,钝化膜范围4.24 ~4.46 mg/m2,粗糙度范围0.33 ~ 0.35 μm。

结合中性盐雾实验来分析不同合金层厚度镀锡板的腐蚀情况,如图1所示。

可以看出,0.4 g/m2合金层的样板整板面深浅不一的锈点可见,0.6 g/m2合金层样板可观察到较少的锈点,轻微锈点用放大镜才可观察到,1.1 g/m2合金层的样板锈蚀程度最轻,有个别清晰可见的锈点。结果表明,对于2.8 g/m2锡层的镀锡板,随着合金层厚度的增加,镀锡板的耐腐蚀性增强。主要软熔时间一定,随着软熔温度的提高,合金层增厚的同时,所得镀锡板合金增的稳定电位也随之升高,从而镀锡板不易发生腐蚀,其耐蚀性也越好[2]。

2.2 不同钝化膜厚度的镀锡板中性盐雾腐蚀结果

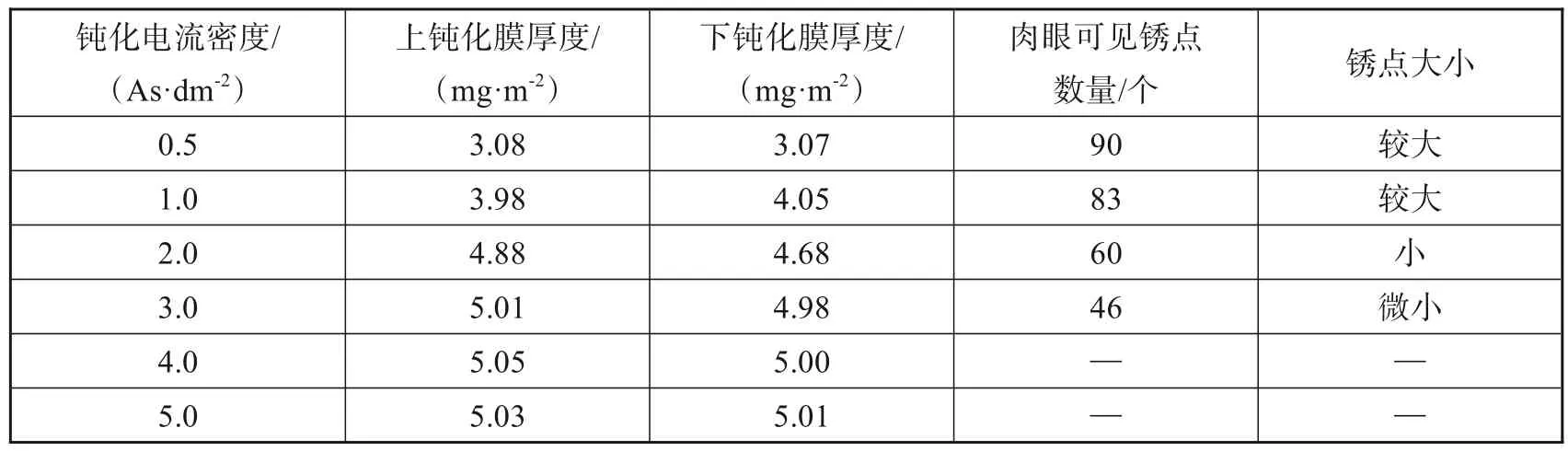

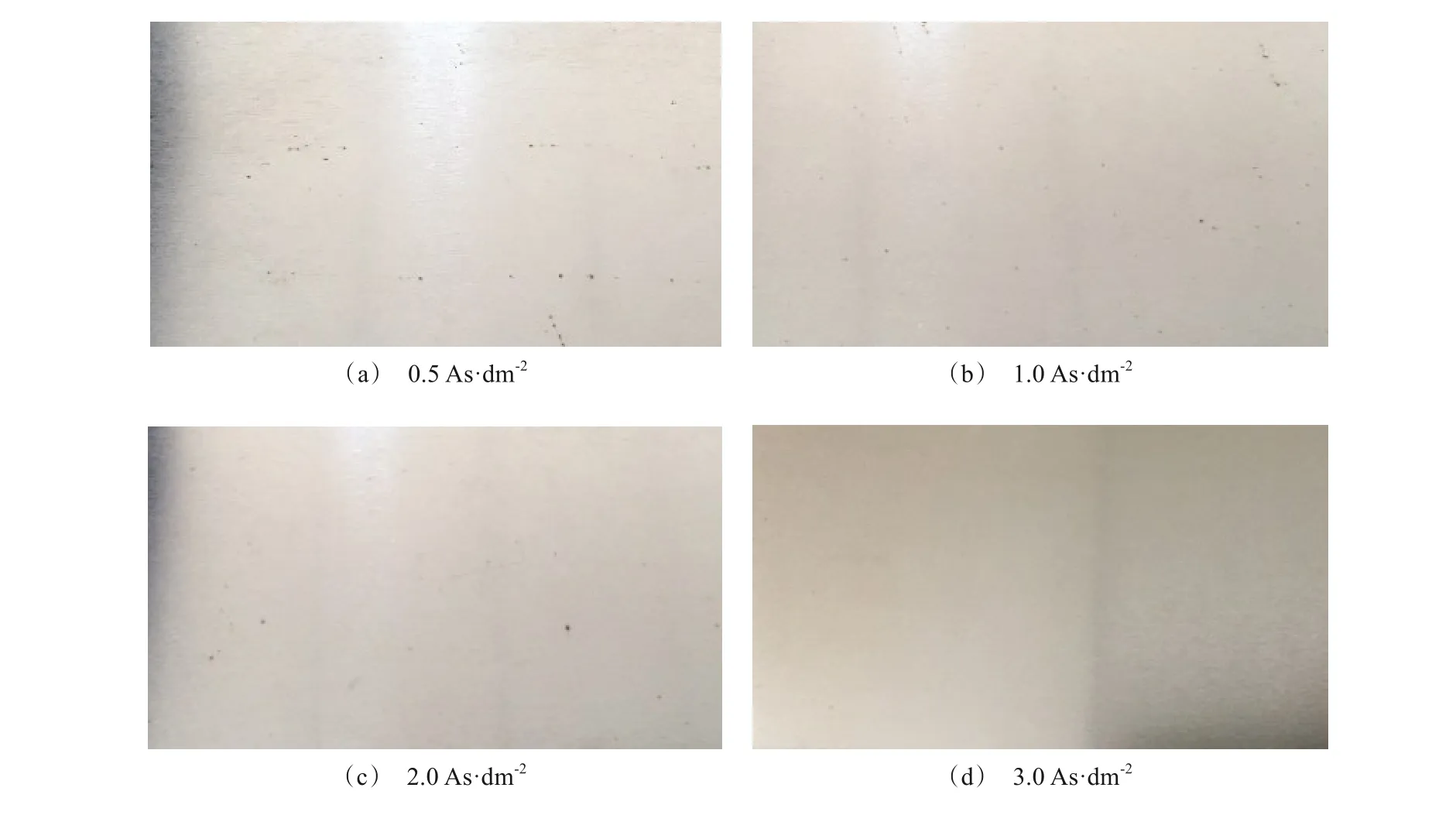

选取钝化电流密度梯度分别为0.5、1.0、2.0 和3.0 As/dm2,进行镀锡工艺在线实验,以获得不同钝化膜厚度的镀锡板。同时固定除钝化电流以外所有生产工艺条件,合金层厚度0.8 ~ 1.1 g/m2,酸洗浓度45 g/L,粗糙度范围0.62 ~ 0.68 μm。从表1 可以看出,随着电流密度的增加,钝化膜厚度增加,当钝化电流达到3.0 As/dm2时,钝化膜厚度增加减缓。而当电流密度继续增大时,钝化膜厚度会先增大后减小[11]。图2 和表1 列出了中性盐雾3.5 h 后样板锈蚀情况,可以看出,钝化电流密度为0.5 As/dm2和1.0 As/dm2的样板锈蚀情况基本相同,且锈点最大,锈点数量分别为90 和83 个;钝化电流密度为2.0 As/dm2和3.0 As/dm2的样板锈蚀情况较轻,侧光下轻微可见,数量较少,分别为60和46个。

表1 不同钝化膜厚度的镀锡板中性盐雾3.5 h后样品锈点统计Tab.1 Rust point statistics of tinplates with different thickness of passivation film after 3.5 h neutral salt spray

图2 不同钝化膜厚度的镀锡板中性盐雾3.5 h后锈蚀情况Fig.2 Rust condition of tinplates with different thickness of passivation film after 3.5 h neutral salt spray

本次实验结果表明,对于2.8 g/m2锡层的镀锡板,钝化电流密度越大,镀锡板表面的钝化膜越厚,耐蚀性越强,这是因为钝化膜中的铬含量对膜的表面张力影响很大,铬含量越高,镀锡层的耐蚀性越好[12]。

2.3 不同助溶剂浓度对镀锡板表面锡层分布影响

固化除助溶剂浓度以外的所有生产工艺条件。图3 为使用0 mL/L(水助熔)、5 mL/L 和15 mL/L 助溶剂浓度的放大1000 倍的SEM 图。从表面锡层的形貌可以直观地看出,随着助溶剂浓度的增加,锡层在基板上的连续性降低,水助熔镀锡板最小锡含量20.53%,对基板的覆盖面连续且相对均匀,使用助溶剂5 mL/L 的镀锡板最小锡含量3.87%,基板的峰值处锡层连续性明显降低,使用15 mL/L 助溶剂的镀锡板最小锡含量1.02%,基板峰值处锡层有断层。由SEM 图对比可以看出,对于2.8 g/m2低锡层镀锡板使用水做助熔剂时降低了软熔过程中峰值处锡的流平性,提高了峰值处锡层含量,减少了漏铁概率,从而提高了镀锡板的耐蚀性。

图3 不同助溶剂浓度下锡层分布情况Fig.3 Distribution of tin layer under different cosolvent concentrations

2.4 不同的配辊工艺对镀锡板耐蚀性的影响

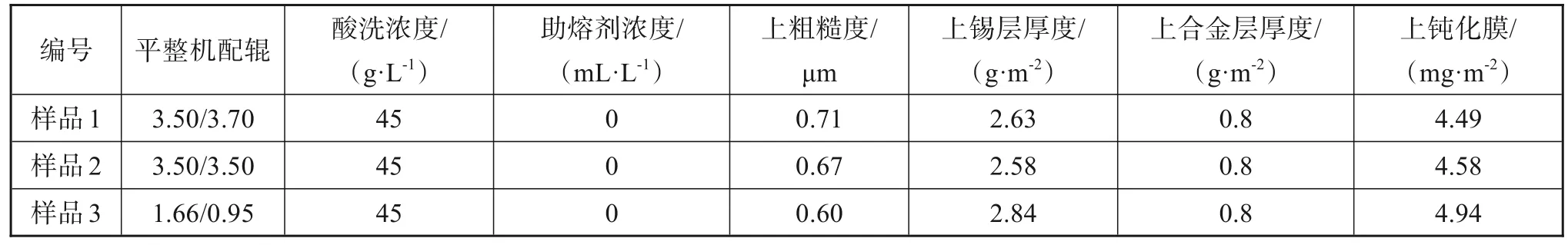

选取三种镀锡板常用的配辊工艺生产的镀锡板,来研究配辊工艺对镀锡板耐蚀性的影响。除配辊工艺条件外,固化其它实验条件,结果如表2所示。

表2 不同配辊工艺镀锡板生产条件Tab.2 Production conditions of tinplate with different roll matching process

2.4.1 镀锡板表面粗糙度轮廓

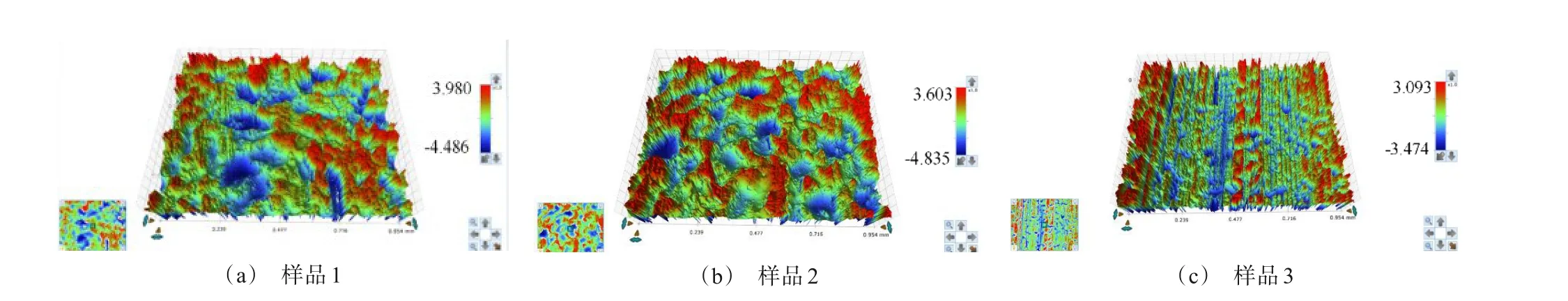

针对三种不同的配辊工艺进行轮廓检测,结果如表3和图4所示。

表3 粗糙度参数Tab.3 Roughness parameter

图4 不同配辊工艺轮廓仪实验结果Fig.4 Results of different roller profile

粗糙度指标区别较大的为表面粗糙度算数平均值Ra、轮廓最大峰值Rp、最大轮廓谷值Rv。样品1 表面粗糙度Ra的平均值比样品2 大70 nm,样品2 的粗糙度Ra比样品3 大170 nm。前两者的轮廓偏斜度Rsk较小-0.07,表明高度分布相对于平均面偏上。从结果对比来看,3.50/3.70 和3.50/3.50 两种配辊工艺的镀锡板最大峰值Rp大且最大峰高最小谷深差值较大说明表面尖峰高度大且分布广,同时最大峰高最小谷深差值小说明1.66/0.95 配辊镀锡板粗糙度更均匀,带钢锡层分布相对也更均匀。

2.4.2 不同配辊工艺条件下的镀锡板中性盐雾腐蚀结果

结合中性盐雾实验来观察镀锡板耐蚀性,结果如图5、图6 所示。可以看出,3.5 h 后三个样品均开始出现锈点。其中,样品1 锈点最明显,样品2 锈点明显但相对样品1少,而样品3锈点数量较少且不明显。中性盐雾箱保存12 h 后,仍然是样品1 锈蚀最严重,锈点最大,样品3最少。

图5 中性盐雾箱保存3.5 h样板锈蚀情况Fig.5 Rust condition of the sample plates after 3.5 h storage in neutral salt spray tank

中性盐雾结果表明,不同的配辊工艺造成基板粗糙度的差异,粗糙度越大,镀层经软熔后不能完全致密的覆盖基板[1],粗糙度越大,尖峰分布范围越广,局部基板表面锡层较薄,当锡量较低时,锡集中在轧制谷底沉积,导致锡层覆盖不均匀,从而影响了合金层的致密性,进而影响了镀锡板的耐蚀性。

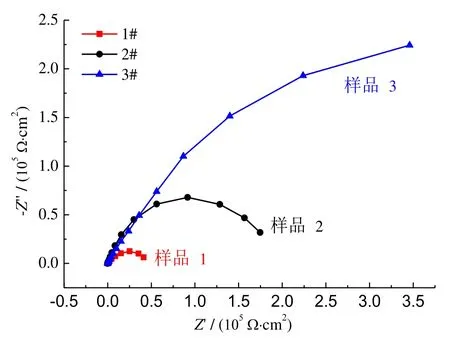

2.4.3 镀锡板电化学实验

通过交流阻抗实验验证2.4.2 中三种镀锡板的耐蚀性,交流阻抗谱如图7 所示。三种镀锡板的耐蚀性曲线在低、高频区均存在明显差异,镀锡板电化学阻抗半径样品3 > 样品2 > 样品1,说明耐蚀性强弱顺序为样品3 > 样品2 > 样品1,与上述盐雾试验结果一致。1.66/0.95配辊的镀锡板粗糙度小且更均匀,带钢锡层覆盖率好,分布相对更均匀。

图7 三种镀锡板的交流阻抗图Fig.7 AC impedance diagrams of three tinplates

3 结论

(1)对于2.8 g/m2锡层的镀锡板,随着合金层厚度的增加,镀锡板的耐腐蚀性增强。

(2)对于2.8 g/m2锡层的镀锡板,钝化电流密度越大,镀锡板表面的钝化膜越厚,耐蚀性越强。

(3)对于2.8 g/m2镀层的镀锡板,不同的配辊工艺造成基板粗糙度的差异,粗糙度越大,镀层经软熔后不能完全致密的覆盖基板,尖峰分布范围越广,局部基板表面锡层较薄,当锡量较低时,锡集中在轧制谷底沉积,导致锡层覆盖不均匀,从而影响了合金层的致密性,进而影响了镀锡板的耐蚀性。