某高架桥高强度螺栓断裂失效分析

孟海燕,袁凯琴,刘 刚

(1. 南昌航空大学 科技学院,江西 共青城 332020; 2. 南昌航空大学 材料科学与工程学院,江西 南昌 330063)

随着我国经济的快速发展,汽车、建筑、桥梁、航天等重点项目不断增加,高强度螺栓的需求每年以40%的速度快速增长。高强度螺栓紧固件是在s 型箱焊接后发展起来的一种钢框架连接,具有施工方便、可拆卸、抗大载荷、抗疲劳、安全等优点。因此,高强度螺栓紧固件已经发展成为机械件安装的主要手段[1-4]。但在一些关键部件中,其质量优劣直接影响到部件及整机的质量。螺栓连接部位承受较大的机械载荷和不均匀应力,容易发生断裂失效。螺栓断裂(失效)主要包括松动失效、疲劳断裂、蠕变断裂、腐蚀断裂、韧性断裂和氢脆等形式,因此,研究分析螺栓断裂失效原因及机理具有重要意义[5-8]。

国外学者在20 世纪中期已在研究含有螺栓的紧固件,制定了螺栓技术、装配和设计等相关标准及规范,并分析研究强度较高螺栓的失效原因。王晓青等[9-12]对227 起螺栓失效事件的多个方面进行统计分析总结,得出因加工处理过程不完善,选择元件材料不当,安装质量不达标以及螺栓设计结构等不合理这四个主因造成螺栓失效。其中在安装质量上造成螺栓失效超一半是由于施加在螺栓上的力过大且不合理以及紧固力不均匀所导致[13-14]。某高架桥在对关键链接部位的钢框架进行预防性解体维护时,发现有少量螺栓表面有锈迹存在,并有两根连接螺栓发生断裂,该批螺栓设计服役时间约为30年,但服役实际时间不到10年。该批螺栓室温下承载压力为500 MPa,断裂螺栓材料为42CrMoA 钢,其屈服强度和疲劳强度较高。为确保框架结构的安全稳固,有必要对螺栓断裂失效的原因进行分析,预防事故频发。

1 实验方法

实验样品选择某高架桥上拆卸的断裂失效件和完好件各一根,双头螺栓的材料为42CrMoA,规格为M36,性能等级为10.9级。

螺栓断口表面在拆卸和储存过程中可能被污染,在形貌分析前,先用汽油将断截面的油污清洗干净,再浸入丙酮中,放入超声波振荡器中进行超声波清洗干净,然后取出烘干后待用。采用日立3400N型扫描电子显微镜和LWD300LCS 型数字反相金相显微镜对螺栓断面进行形貌观测,采用M5000 火花直读光谱仪和英国牛津公司的INCA 能谱仪(EDS)对螺栓组成和腐蚀产物进行分析,螺栓硬度检测采用OU2200 洛氏硬度机,拉伸试验机冲击性能测试采用HTS1 液压螺栓拉伸器和TY10MCJ-12 冲击试验机。

2 结果与分析

2.1 样品的外观检测

2.1.1 样品的宏观形貌

测试螺栓有断裂失效件和完好件各一件,整体外观如图1和图2所示。

图1 断裂失效件螺栓的宏观形貌Fig.1 Macro morphology of bolts with fracture failure

图2 完好件螺栓的宏观形貌Fig.2 Macro morphology of intact bolt

断裂失效件为拆卸过程中断裂的故障件,简称“断裂件”[15]。该螺栓断裂发生在螺纹部的中间部位,断面几乎与螺旋线平行,螺杆表面存在服役期间形成的灰黑色接触损伤痕迹,观察发现断裂螺栓的断裂处附近无明显变形,但发现断裂处及附近区域存在少量黑褐色锈迹,且粘附在螺栓表面,确定为螺栓断裂后残留的腐蚀产物(见图1)。另一完好件为相同批次、相同规格、同时安装在附近使用的钢框架连接螺栓(见图2)。图3 为断裂失效螺栓的断面宏观形貌图。

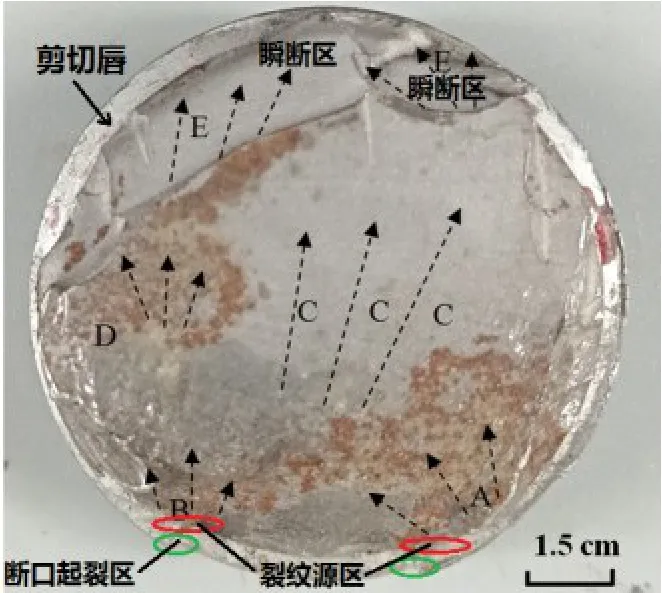

图3 断面宏观形貌Fig.3 Macro morphology of section

裂纹宏观分析是对失效螺栓外形精度、腐蚀状态、断面处裂纹及磨损等方面进行检查分析,通过断面宏观形貌分析裂纹走向、长度、形貌特征以及杂质存在等情况,初步得出裂纹类型和断裂性质,确定破裂源的位置和裂纹传播路径,为断面微观分析和其他分析提供证据[16-17]。由图3可看出,螺栓断面断口较齐平,整体呈暗灰色,有近半区域存在明显的棕褐色腐蚀产物,存在腐蚀产物的区域断面颜色偏暗。断面一侧存在两处小月牙状区域,断口扩展线指向月牙区一侧,断口周边无明显损伤和加工缺陷,由扩展线可推断裂纹源区为月牙状区域的对立一侧。因此,将断裂失效螺栓的断面按裂纹扩展方向大体可分为A、B、C、D 区四个裂纹扩展区及E 区瞬断区。断面起裂区位于螺纹牙底部位边缘,裂纹起源于螺栓近表面处,最边缘的断面上基本被腐蚀产物所覆盖,见图3 的A、B 的两个区。断面近边缘部位存在多处起裂源,裂纹在起裂源的周围呈弧形状向外延伸扩展,呈放射状贝纹状花样[18]。

2.1.2 样品的微观形貌

2.1.2.1 断面起裂区

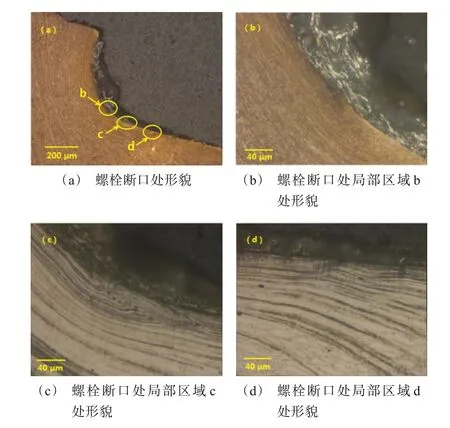

对断口进行去腐蚀产物清洗,在扫描电镜下观察断裂件螺栓断口,断裂件的断面起裂见图4。

图4 断面的起裂区形貌图Fig.4 Morphology of crack initiation zone of cross section

由图4 可知,起裂区未见明显塑性变形、折叠、裂纹及夹杂等缺陷,起裂区附近螺纹牙底存在流线的变形。

2.1.2.2 裂纹源区

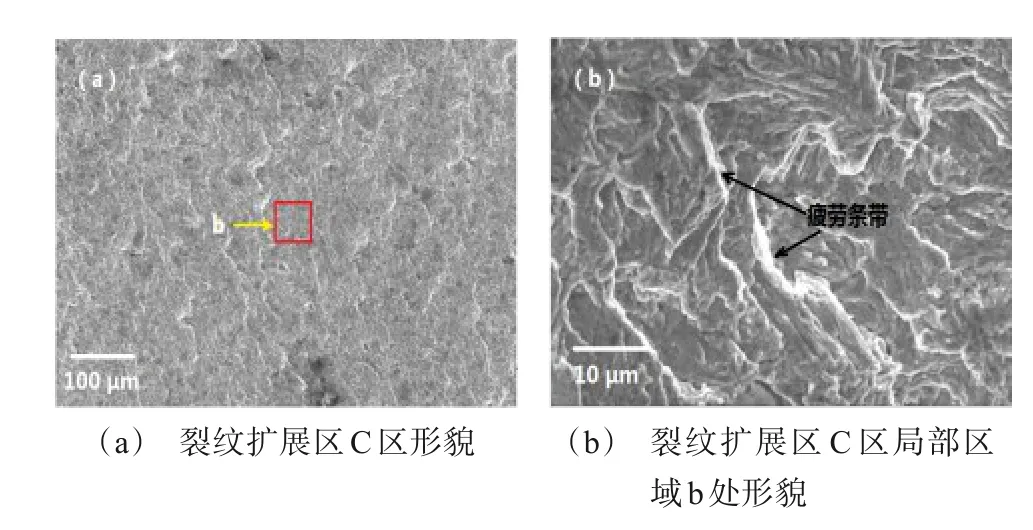

断面裂纹源区清洁后的微观形貌如图5所示。

图5 断口的裂纹源区形貌图Fig.5 Morphology of crack source area of fracture

由图5 可知,在裂纹源区未发现明显折叠、裂纹及夹杂等缺陷,但出现一些微小的孔洞,为缝隙腐蚀留下的蚀孔。一般裂纹起源于零件的应力集中处或缺陷处,材料缺陷引起的裂纹一般起源于材料的拉痕、偏析、折叠等缺陷处,而应力集中引起的裂纹起源于机械等造成的较深刀痕、刮伤、台阶及圆角等处。裂纹源区是放射性条纹的汇聚点,对其分析有利于确定裂纹是否由缺陷引起。在裂纹逐步向外延伸拓展的过程中,断面起裂区是裂纹形成的起始区域,常位于螺栓表面缺陷部位。

2.1.2.3 裂纹源扩展区

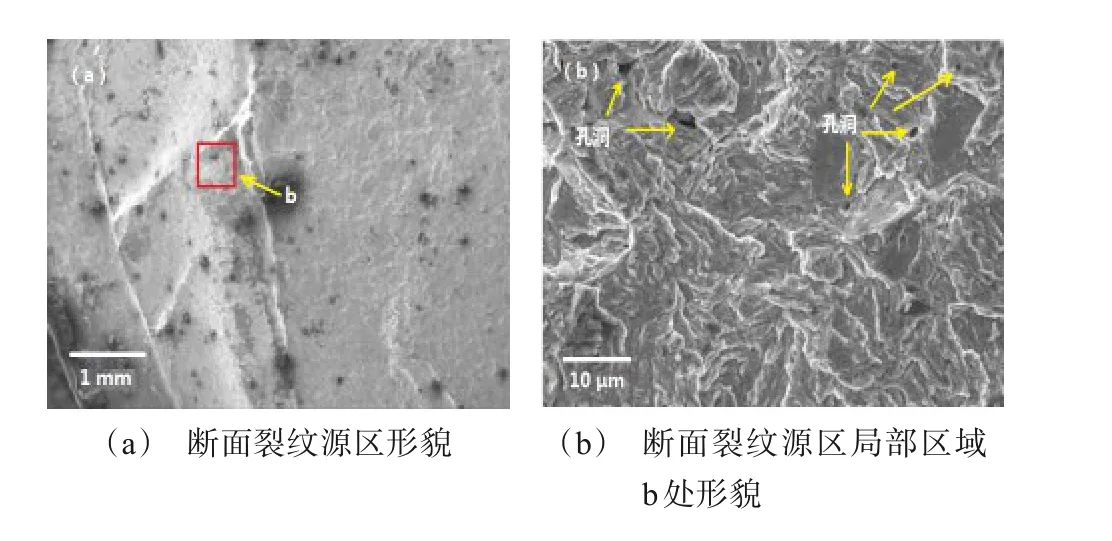

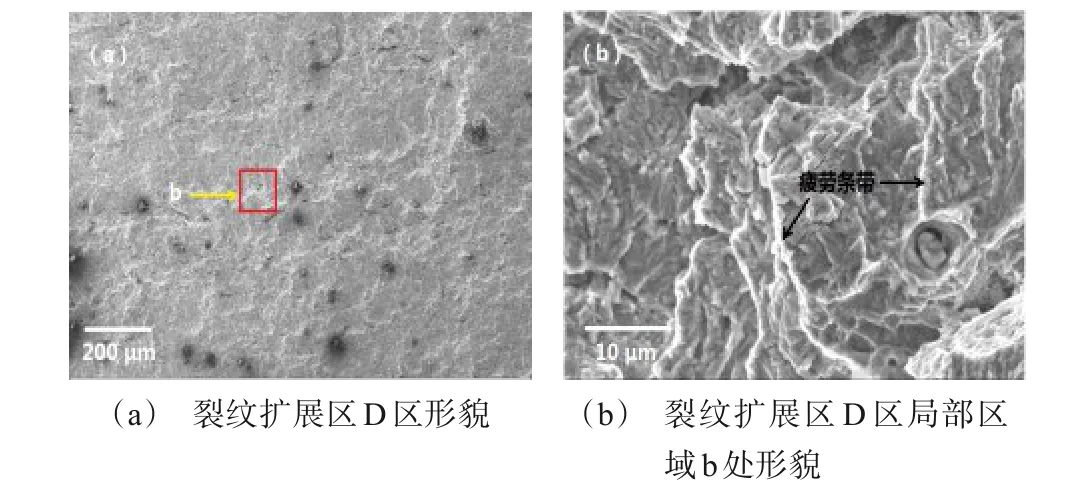

图6、图7、图8和图9分别为裂纹扩展区A区、B区、C区和D区的微观形貌。

图7 裂纹拓展区B区的形貌图Fig.7 Morphology of crack growth zone B

图8 裂纹拓展区C区的形貌图Fig.8 Morphology of crack growth zone C

图9 裂纹拓展区D区的形貌图Fig.9 Morphology of crack growth zone D

从图6至图9中可知,四个区域内均出现许多呈规律性细小平行间隔的与沿裂纹延伸方向相互垂直的特征条纹,即疲劳条带,是螺栓断面的一种微观形貌特征,呈稍微弯曲并相互平行的河流花样和台阶等形貌,且解理台阶随疲劳扩展区裂纹的不断延伸而增加。由于在瞬断之前的断口看不出塑性变形等缺陷,且裂纹细微,但快速扩展区为放射花样,见图3的A、B、C、D区。

2.1.2.4 瞬断区

裂纹随着应力循环而延展,当裂纹扩大到一定程度,其尖端应力强度达到韧性断裂时,螺栓内部裂纹尖端发生瞬时破坏。瞬断区的断面形貌如图10所示。

图10 瞬断区E区的形貌图Fig.10 Morphology of zone E of instantaneous fault zone

由图10可知,在42CrMoA螺栓瞬断区E区出现许多细小的窝坑,呈蜂窝状韧窝,韧窝是由材料内部的许多空洞核成长后复合而形成的,韧窝尺寸大小在一定程度上能反映出材料塑性的好坏,出现韧窝说明螺栓材质本身有缺陷[19-20]。从瞬断区的宏观形貌上可以看出,瞬断区出现了塑性剪切唇,见图3的E区。

2.1.2.5 螺栓芯部形貌

螺栓金相组织如图11 所示。结果表明,螺栓芯部组织为均匀的回火索氏体,材料组织内部未见明显塑性变形、折叠、裂纹、夹杂等缺陷。

图11 芯部金相组织形貌Fig.11 Metallographic structure of core

2.2 样品的成分检测

2.2.1 成分分析

采用M5000 火花直读光谱仪对螺栓进行成分分析,结果如表1。采用TN-330 型氮氢氧分析仪对螺栓中的氢含量进行分析测量[21],其氢含量约为2.1μg/g。

表1 螺栓的化学组成(wt. %)Tab.1 Chemical composition of bolts(wt. %)

由表1 可知,螺栓材质基本均符合GB/T3077—2015《合金结构钢》中对42CrMoA 钢的元素含量要求。但其中Si 和S 略高于标准成分的要求,含量分别为0.42%、0.028%,而Mn 和Mo 的含量分别为0.48%、0.14%,均略低于标准成分的要求。

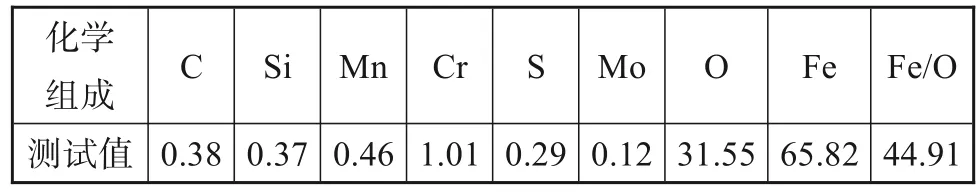

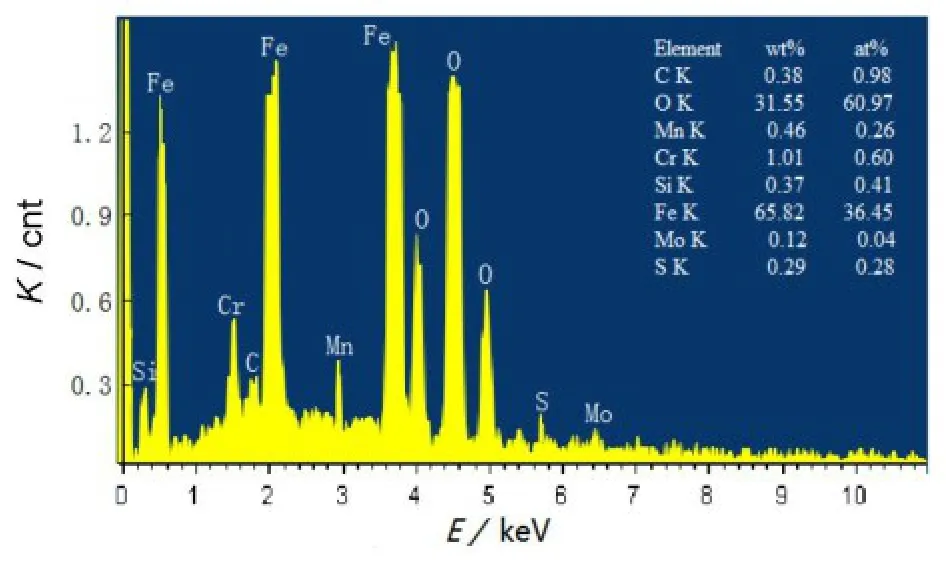

采用英国牛津公司的INCA 能谱仪(EDS),对裂纹源区锈蚀部位进行能谱分析,EDS 分析结果见表2,其能谱图如图12所示。

表2 螺栓断面上的腐蚀产物EDS分析结果Tab.2 EDS analysis results of corrosion products on bolt section(wt. %)

图12 螺栓断面上腐蚀产物的能谱图Fig.12 Energy spectrum of corrosion products on bolt section

通过EDS 能谱对腐蚀产物进一步检测后发现有少量的Cr、Mn、Si 等元素,而元素Fe(65.82%)和O(31.55%)含量最高,见表2 和图12。根据元素质量百分比和原子百分比由此可推断,腐蚀产物主要由氧化产物Fe2O3和Fe(OH)3组成。螺栓在断裂前其表面已发生了缝隙腐蚀,断面与螺纹上均存在暗褐色腐蚀产物,见图1 和图2,且在裂纹源区出现了腐蚀孔洞,见图5(b)。说明裂纹源区的腐蚀产物和断口表面的附着产物成分基本一致,形成机理相同[22]。

2.2.2 非金属夹杂物检测

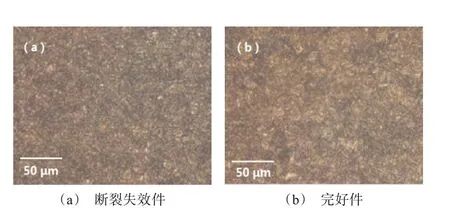

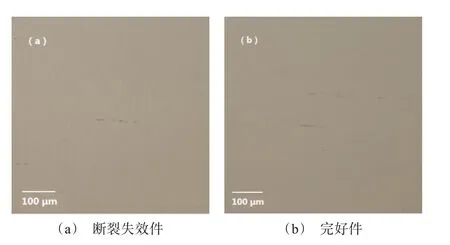

用金相显微镜对断裂失效螺栓和完好螺栓的材料组织进行观察,确定其是否存在冶金、生产工艺及过程和冷热加工过程中出现缺陷。结果如图13所示。

图13 非金属夹杂物检测图Fig.13 Non-metallic inclusion image

根据GB/T10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》,测试结果如表3所示。

表3 螺栓的非金属夹杂物级别Tab.3 Non-metallic inclusion grade of bolts

由表3 可知,断裂失效件与完好件中的硫化物、球状氧化物均不超过2.5级,含脆性夹杂物与塑性夹杂物等级之和均不超过4.5级,说明两者含非金属夹杂物均达标(达标:单项标准值≤2.5 级,A 类+D 类≤4.5级)。

2.2.3 表面脱(增)碳检测

根据金相法对断裂件和完好件的螺纹处取样进行检验,结果如图14所示。

由图14 可看出,螺纹均未见明显增碳、脱碳现象,螺纹牙顶存在轻微折叠,但均未超过牙高的四分之一,其余位置均未见折叠、裂纹等缺陷。

2.3 样品的性能检测

2.3.1 拉伸试验及冲击性能测试

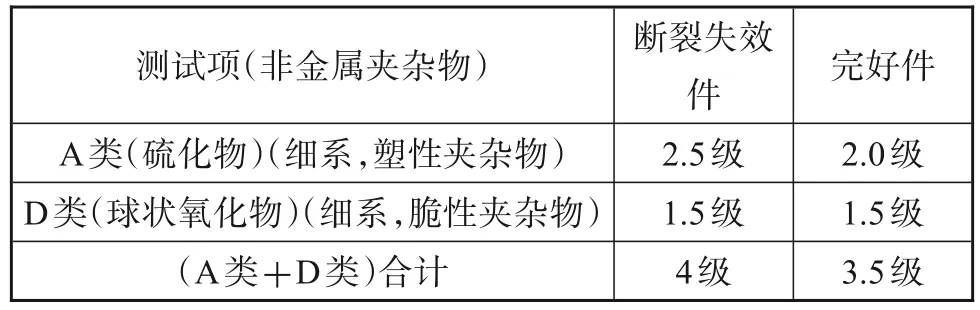

采用HTS1 液压螺栓拉伸器和TY10MCJ-12 冲击试验机测试断裂件和完好件在室温下的拉伸性能与冲击性能,测试参照GB/T 3098.1—2010,结果如表4所示。

表4 拉伸试验及冲击性能测试结果Tab.4 Test results of tensile test and impact property

由表4 可知,断裂件和完好件在屈服强度及断后伸长率上符合“GB/T3098.1—2010 紧固件机械性能 螺栓、螺钉和螺柱”标准中对10.9 级螺栓的性能要求,仅断面收缩率略低于标准要求。

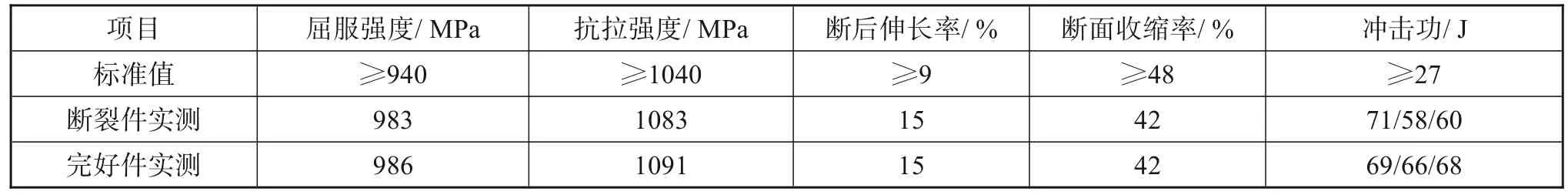

2.3.2 硬度检测

参照GB/T230.1—2018《金属材料 洛氏硬度试验 第1部分:试验方法》,采用OU2200 洛氏硬度机测量螺栓材料的硬度,每个点测试3 次,结果见表5。

表5 螺栓硬度的测试结果Tab.5 Test results of bolt hardness

测试结果表明,断裂件在硬度上略高于完好件,但均在硬度的测试误差范围内。测试件在芯部硬度和端部表面硬度均满足“GB/T3098.1—2010 紧固件机械性能 螺栓、螺钉和螺柱”中对10.9 级螺栓的标准要求。

2.4 分析与讨论

失效螺栓断裂位于螺纹段,断面附近未见明显塑性变形痕迹,起裂区位于断面边缘螺纹牙底部位,断口有腐蚀产物所带来的颜色变化,裂纹源区表面附近的颜色较深,断口留下明显的海滩花样。裂纹源区出现一些微小的蚀孔,深裂纹的裂尖区域颜色较浅,肉眼难辨,因此从颜色上难以精准地判断裂纹深度。

螺栓断面起裂区金相分析结果表明,起裂区附近螺纹牙底存在多处折叠,螺栓断裂后在断面及螺纹附近均残留有暗红褐色腐蚀产物,主要组成为Fe2O3和Fe(OH)3,螺杆部位存在轴向磨损痕迹,说明螺栓安装质量不合格或在服役过程中可能存在松动及腐蚀现象。当螺栓上留有微小缝隙,缝隙内若存留腐蚀介质,电化学腐蚀环境使螺栓表面有间隙的部位发生的缝隙腐蚀,并易成为应力集中源。当螺栓在承受应力作用下,螺栓受力将由单一的轴向载荷将变为弯曲、扭转、剪切等复杂载荷,导致螺栓在应力集中位置(如缝隙腐蚀处、螺纹牙底、折叠、微裂纹等处)萌生疲劳裂纹。当缝隙腐蚀阳极端部产生滑移台阶,在滑移台阶处露出新鲜的金属表面,在缝隙腐蚀的闭塞电池作用下加速溶解金属基体,使逆向加载时金属表面不能复原,即逆向滑移受阻,由此造成裂纹源的产生。当螺栓断面起裂区存在缝隙腐蚀和多处裂纹源,交变应力致裂纹拓展区出现多条腐蚀疲劳条带,腐蚀疲劳条带在裂纹延伸扩展过程中留下很小的痕迹,与裂纹延伸方向相垂直,并对应着每个应力循环的扩展痕迹。当疲劳的反复加载,最终使裂纹不断向纵深扩展直致失稳断裂。

样品的成分检测和性能测试结果表明,失效螺栓材料的非金属夹杂物、脱增碳试验、拉伸试验及冲击性能测试和硬度检测均未发现异常,但样品的成分检测则显示其化学成分中合金元素Mn 和Mo 的含量略偏低,而非合金元素Si 和S 含量略高于标准成分的要求。Mo 作为难熔金属,化学性质较稳定,可溶入固溶体,形成弥散的强化相,能维持高强度的不平衡组织状态,能提高螺栓抵抗塑形变性和断裂的能力。螺栓成分中利用锰元素来强化铁素体和珠光体,提高螺栓的强度。当螺栓中合金元素Mo 和Mn 含量偏低时,易导致螺栓抵抗塑形变性和断裂的能力下降。Si 虽可提高螺栓的抗氧化性能,但也会增大螺栓的脆性。硫是螺栓成分中的有害元素,能产生热脆性,降低螺栓的延展性和韧性,且在锻造时易形成微裂纹,还会降低螺栓的耐腐蚀性能,所以螺栓成分中硫的含量需严格控制[23-24]。

腐蚀疲劳失效一般与产品本身的质量、服役条件、装配维护情况等密切相关。断裂失效螺栓在室温下承载压力为500 MPa 左右,断裂螺栓材料的屈服强度和疲劳强度均较高。当螺栓本身有质量问题,即使在设计符合标准、加工处理过程合理、服役年限不长的情况下,若在安装质量上不达标也容易造成螺栓断裂失效。因此,通过以上分析可确定螺栓断裂失效为螺栓材料成分控制不严,在安装后留有间隙或缝隙引起缝隙腐蚀,并在应力作用下导致腐蚀疲劳断裂失效。

2.5 螺栓失效机理探讨

一些事故调查显示在安装质量上造成螺栓失效超一半是由于施加在螺栓上的力过大且不合理以及紧固力不均匀所致。当高架桥上钢结构螺栓安装质量不达标时,会造成螺栓的螺纹上出现微小的缝隙或间隙,一旦空气湿度增大、气温回升或在我国南方地区回南天的情况下,就容易在螺纹缝隙内出现凝水现象。在检测高架桥上所有螺栓时,发现有极少数螺栓存在松动现象,且在松动螺栓的外表面也有少量褐红色锈迹存在,说明螺栓安装质量不达标松动导致间隙或缝隙后容易发生缝隙腐蚀。

螺栓有松动时,与螺纹形成微小缝隙或间隙,当间隙或缝隙大小在0.025~0.1 mm 时,外界的腐蚀介质和氧气就容易进入其中并滞留,腐蚀介质和氧气的扩散受到了限制。在螺栓缝隙内、外整个表面都与含氧气的腐蚀溶液相接触,故预先在螺栓缝隙附近发生了电化学腐蚀,阳极反应为42CrMoA 螺栓的金属离子化,即:

阴极反应为氧气还原,即:

当缝隙内的氧气被还原后,由于缝隙口小,缝隙内部的氧气补充困难,只能以扩散方式进入,随着电化学腐蚀过程不断进行,缝隙内的氧气被耗尽,缝隙内的氧气还原反应被终止,而缝隙外的随时可以得到补充,所以缝隙外的氧还原反应继续进行,由此导致缝隙内、外形成了氧浓差宏观腐蚀电池。缝隙内缺氧气,其区域电位较低,成为阳极区,缝隙外氧气容易到达的区域电位较高,成为阴极区,结果导致缝隙内金属在氧浓差宏观腐蚀电池的作用下加速溶解,缝隙内金属溶解后的金属离子Cr3+、Mo2+、Fe2+等在缝隙内不断积累,并吸引缝隙外的负离子(如Cl-、SO42-等)迁入缝隙内,以维持电荷平衡。在缝隙内,由于溶解的金属离子浓度不断增加,会和富集的负离子生成可溶性金属盐,金属盐在水中水解生成不溶或微溶的金属氢氧化物和游离酸。其中Fe(OH)2不稳定,极易被氧化成棕红色的Fe(OH)3,Fe(OH)3在受热情况下易分解为红棕色的Fe2O3。以负离子为氯离子(Cl-)为例,即:

反应生成的游离酸使缝隙内的pH值下降,造成缝隙内溶液酸化,酸性环境下促进了缝隙内金属的阳极溶解,阳极加速溶解后又吸引更多的负离子从缝隙外向缝隙内迁入,金属盐浓度增加,然后又水解使腐蚀介质酸化。如此循环后形成一个闭塞电池自催化过程,导致缝隙内金属的溶解不断加剧[25]。Pourbaix[26]在研究铁在含Cl-的介质溶液中,对裂纹内部的pH值和电位分布通过热力学计算,得到裂纹内部尖端电位通常要远低于裂纹外部电位,电位差值竟高达数百毫伏,裂纹尖端成为腐蚀电池的局部阳极区。借鉴刘道新等[24]对点蚀的发展机理的描述,在螺栓安装后产生缝隙的基础上,结合螺栓在腐蚀和应力双重作用下的失效过程,分析失效过程机理示意图如图15所示。

图15 螺栓腐蚀失效过程的示意图Fig.15 Schematic diagram of bolt corrosion failure process

当高架桥上钢结构螺栓在安装质量不达标处出现微小缝隙或间隙时,就容易发生缝隙腐蚀,电化学腐蚀环境使螺栓表面形成的缝隙腐蚀处在承受交变应力作用下产生应力集中进而形成裂纹,缝隙腐蚀阳极端部产生滑移台阶,在滑移台阶处露出新鲜的金属表面,在缝隙腐蚀及应力作用下加速溶解金属表面,使逆向加载时金属表面不能复原,即逆向滑移受阻,由此造成裂纹源的产生,当疲劳的反复加载,使裂纹不断向纵深扩展直致失稳断裂。

3 改进措施

(1)螺栓对安装质量和强度有较高的要求,螺栓安装质量不达标易造成腐蚀疲劳断裂。因此螺栓在安装时,应自行传入螺栓孔,使用合理的旋具活扳手紧固,不可将螺栓强行紧固,否则容易出现缝隙或间隙。且安装螺栓前应检查螺纹孔内是否有毛刺、铁屑及其他脏物等,如有应事先清理干净。另外,拧紧螺栓后应对外露螺纹进行检查,一般情况下应保持外露螺纹在2倍螺距以上,并力求紧固力均匀,避免留有缝隙或间隙。

(2)失效断裂螺栓在冶炼工艺中,化学元素控制不当导致Mn、Mo 含量略偏低,而Si、S 含量略偏高,从而降低了螺栓的塑形、强度和耐腐蚀性能。建议在螺栓冶炼工程中严格按工艺操作,控制好螺栓中各成分的含量。

(3)螺栓使用前要对其质量进行检查,包括检查螺栓外观、合格证明文件是否齐全。建议对新螺栓进行全批次光谱检测外,增加螺栓化学成分分析的抽检,抽检质量合格后才能用于工程施工。

4 结论

(1)螺栓断裂主要原因为螺栓安装质量不达标,紧固力不均匀或预紧力不足造成螺栓在螺纹处出现缝隙或间隙。

(2)失效断裂螺栓的合金元素含量与标准值出现偏差,导致螺栓的塑形、强度和耐腐蚀性能降低。

(3)高架桥钢结构螺栓的断裂模式为腐蚀疲劳断裂失效,腐蚀疲劳裂纹源主要是从缝隙和缺陷处萌生的,螺栓断裂机理为前期以缝隙腐蚀为主,后期为应力腐蚀疲劳断裂。