轨道板纵向温度变形对植筋效果影响

路宏遥, 许玉德, 何越磊

(1.同济大学 道路与交通工程教育部重点实验室,上海 201804;2.同济大学 上海市轨道交通结构耐久与系统安全重点实验室,上海 201804;3.上海工程技术大学 城市轨道交通学院,上海 201620)

中国铁路轨道系统(CRTS)Ⅱ型纵连板式无砟轨道是我国高速铁路常用轨道结构形式之一,预制轨道板间通过纵向预应力钢筋连接,降低了轨道板承受垂向温度梯度作用时的翘曲变形。由于无砟轨道不同层间界面黏结性能相对薄弱,在温度荷载作用下易产生层间离缝[1],如不及时修复将导致轨道板与下部结构失去协调变形的能力[2-3]。为预防纵连无砟轨道在夏季高温季节发生上拱问题,运营线路普遍开展了植筋预加固作业[4],通过锚固体系实现“高强度混凝土—乳化沥青砂浆—锚固钢筋”整体的协同受力。作为典型的层状结构,无砟轨道的实际植筋效果高度依赖于锚固体系黏结性能[5]。

为研究植筋后结构的受力特点与实际效果,相关学者开展了大量关于锚固体系的试验研究和仿真分析。关于植筋锚固方法的可行性研究方面,杨俊等[6]和Liu 等[7]开展了植筋后界面性能的试验研究,明确了植筋锚固可有效提高界面的强度和延性。钟阳龙等[8]与黄自鹏等[9]建立了无砟轨道植筋锚固有限元模型,确定了最优的植筋数目和植筋位置。对于植筋锚固施工误差等方面的影响,郭敬华[10]和李怀珍等[11]分别研究了植筋放置缺陷和不同约束条件下锚固区域受力特征和应力传递规律的改变。郑新国等[12]分析了无砟轨道台后锚固结构随季节温度变化出现伸缩变形超量的原因,提出针对性的整治方案。袁博等[13]建立了锚固销钉细观分析有限元模型,获得销钉的局部受力特性。李杨等[14]建立了无砟轨道有限元模型,分析了高温荷载作用下植筋加固对无砟轨道变形及损伤的影响规律。

尽管学者们对无砟轨道植筋后结构的受力和变形规律开展了广泛的研究,相关成果对植筋方案的优化和效果的评价具有一定的借鉴意义,然而现阶段的研究未能充分考虑到锚固体系存在着偏位受载的情况,即已有研究的结论普遍建立在锚固体系始终处于垂直状态的假设。实际上,温度荷载作用下轨道板发生的纵向伸缩变形[15]势必带动锚固钢筋出现往复偏位的情况,导致锚固体系的受力状态和荷载传递路径与设计初衷发生改变[16],影响植筋锚固效果的同时,造成轨道板出现新的损伤。由于服役线路植筋锚固应用的时间较短,关于轨道板纵向温度变形引起锚固体系损伤机理及演变规律方面的研究相对匮乏,同时锚固体系发生偏位后,植筋胶层与混凝土黏结界面的细部受力特征尚不明确,亟待深入开展无砟轨道实际植筋效果方面的研究。

基于以上,本文首先开展轨道板纵向温度变形监测,获得板内温度场与纵向伸缩变形规律,用以量化锚固钢筋所发生的实际偏位量,然后建立考虑锚固钢筋存在偏位的无砟轨道精细化有限元模型,明确温度荷载作用下锚固区域的损伤位置与界面脱胶的演化过程,最后分析了锚固体系钢筋偏位与胶层脱黏耦合作用下的实际植筋效果。

1 轨道板纵向温度变形监测

为准确分析轨道板纵向温度变形对实际植筋效果的影响,选取华东地区某客运专线开展轨道板温度场与纵向伸缩变形的现场监测。

1.1 现场监测实施

现场监测所选取的时段为2019 年1 月至2020年3月,数据采样间隔为 30min一次。为防止高温胀板问题的出现,工务部门于2019 年4 月在监测断面处完成了无砟轨道植筋预加固工作。植筋锚固时需在设计位置处轨道板表面垂直而下钻孔到390mm的深度,清孔后注入植筋胶的同时,垂直旋入长度为350mm 螺纹钢筋,通过植筋胶将锚固钢筋与多层轨道结构黏结。锚固体系贯穿于“轨道板—砂浆层—支承层”3 层结构,并在距离轨道板表面40mm 深度范围内注入植筋胶完成封口,实现锚固体系与多层结构的协调受力与变形。

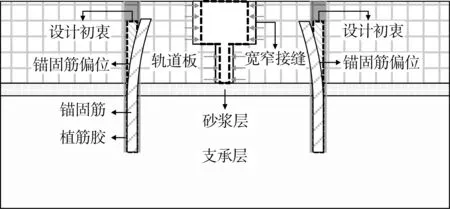

随着板内温度的周期性变化,轨道板必然在纵向上发生相应的非线性伸缩变形,体现为夏季高温时轨道板伸长,挤压宽窄接缝处混凝土,冬季低温时收缩拉紧纵向预应力钢筋,如图1 所示。温度荷载作用下轨道板的纵向伸缩变形带动植筋处锚固钢筋发生不同方向上的往复偏位。如图2 所示,高温季节时锚固钢筋随轨道板的伸长变形向板端接缝方向发生偏位,导致锚固体系受力状态与设计初衷产生差异,出现偏心受载情况而影响植筋加固的实际效果,并可能加剧轨道板的疲劳损伤。

图1 轨道板纵向伸缩变形Fig.1 Longitudinal deformation of track slab

图2 高温时锚固钢筋偏位Fig.2 Deviation of anchor reinforcement at high temperature

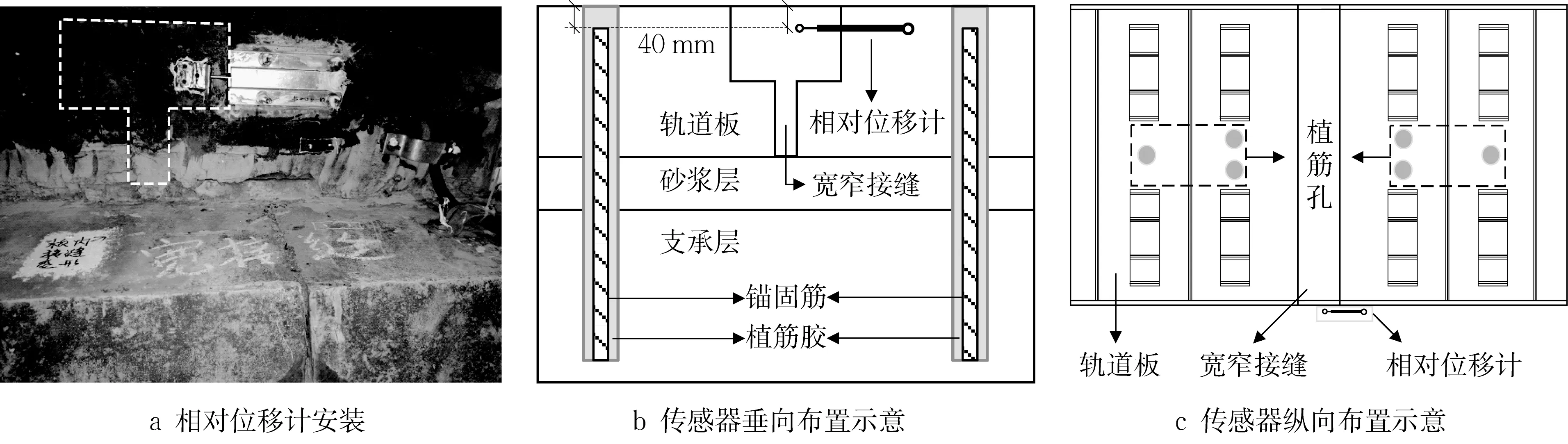

为量化表征锚固钢筋的实际偏位量,在轨道板板端与接缝连接位置处安装纵向相对位移传感器,如图3a 所示,位移计的精度为0.001mm,被压缩时输出为正,表明轨道板纵向伸长挤压板间接缝。在垂直方向上,位移传感器布置于距离轨道板上表面高度为40mm 处,与锚固钢筋的上端位于同一垂直高度,如图3b所示。所监测断面轨道板实际植筋锚固位置靠近板端接缝处,如图3c所示,故可认为轨道板与宽窄接缝间纵向相对位移变化量为所植入锚固钢筋上端的偏位变形值,相对位移的监测值表征了轨道板纵向温度变形对锚固钢筋偏位量的影响。同时,采用打孔埋入温度传感器的方式,分别于轨道板的表面与底面(距离板表深度200mm 处)布设精度为0.01℃的PT-100型接触式温度传感器,同步获取板内温度场的分布规律。

图3 锚固钢筋的偏位量监测方法Fig.3 Monitoring method of deviation of anchor reinforcement

1.2 监测数据统计分析

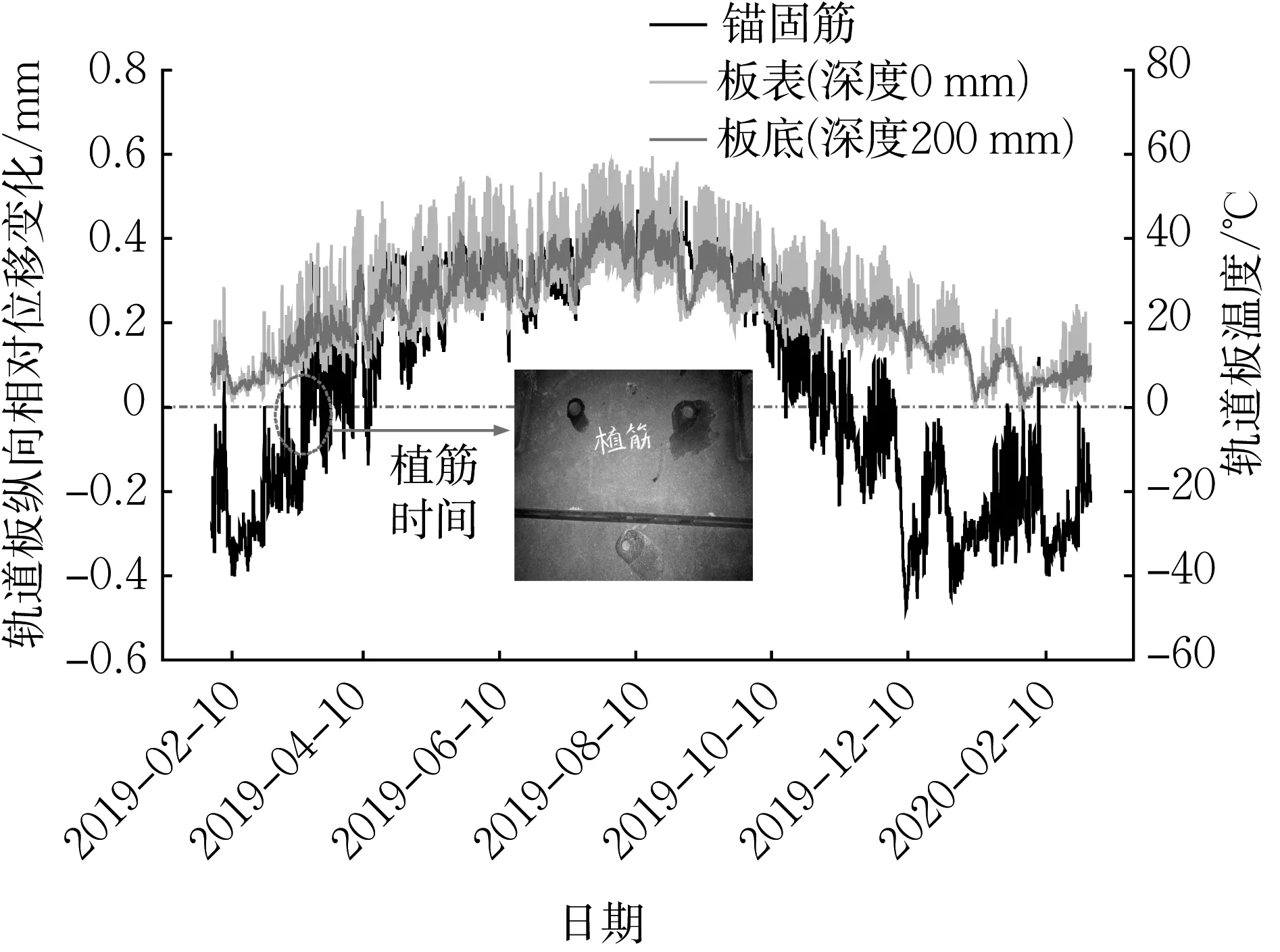

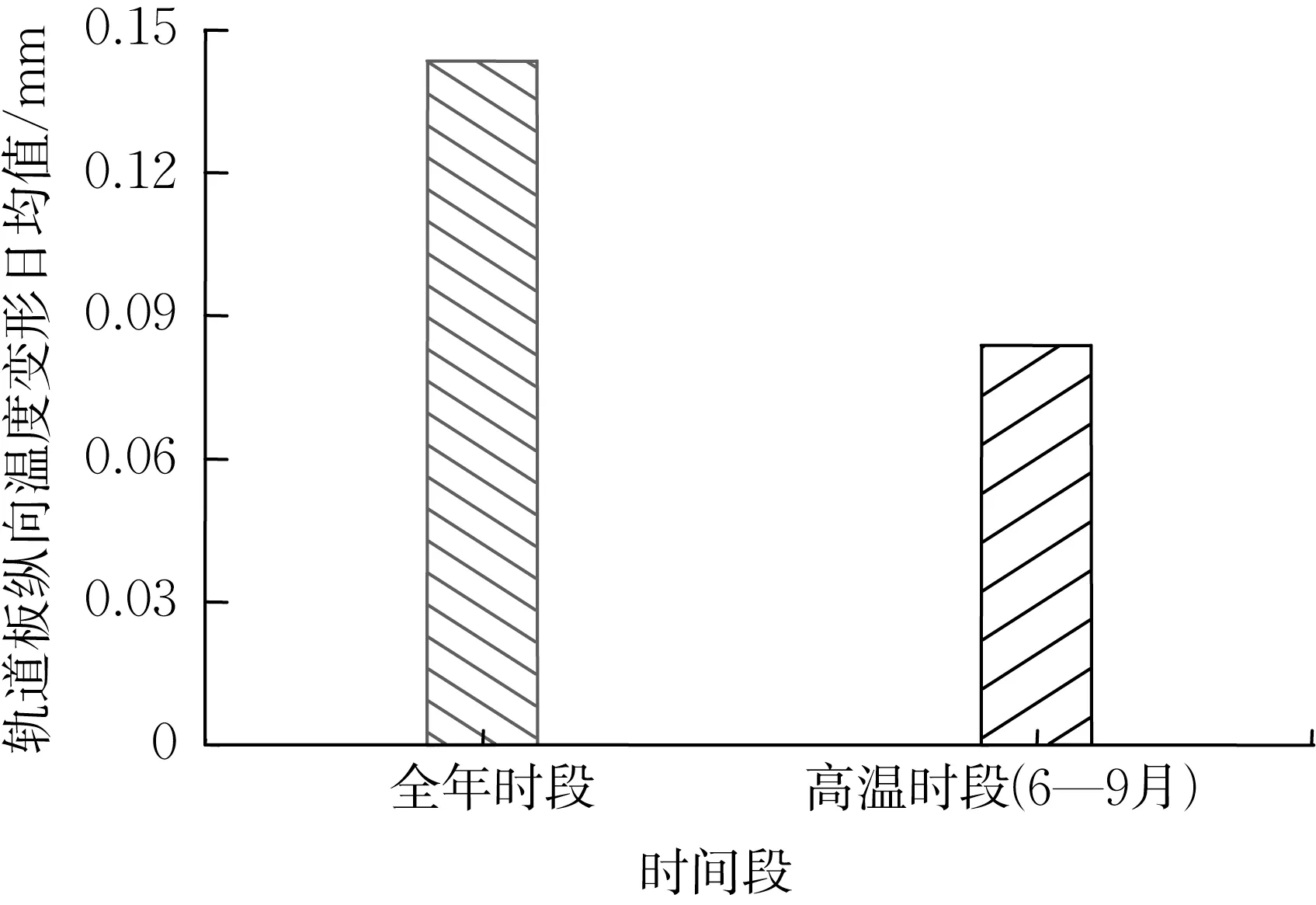

温度场监测结果表明,轨道板内部最高平均温度在夏季升高至 51.11℃,最大正温度梯度为99.55℃·m-1;最低平均温度在冬季降低至 0.93℃,最小负温度梯度为-49.70℃·m-1。板内平均温度年变化量超过50℃,且正负温度梯度极值均超过《高速铁路设计规范》的设计值[17]。随着板温的周期性变化,轨道板整体呈现出夏季伸长与冬季收缩的动态变形特征,监测期间轨道板纵向总伸缩变形量达到了0.946mm(见图4)。值得注意的是,在2019 年6—9月期间,轨道板平均每日的纵向伸缩变形量明显小于全年平均每日伸缩变形量,如图5 所示。在持续高温时段,板内所积蓄的能量难以充分通过纵向伸缩变形释放,这是纵连轨道结构易发生轨道板上拱变形和接缝破坏的客观设计原因[18],也说明了工务部门在防胀期前完成预加固整治和高温天气增加线路添乘检查工作的必要性[19]。

图4 监测数据分析Fig.4 Analysis of monitoring data

图5 纵向温度变形日均值Fig.5 Daily mean of longitudinal deformation

以锚固钢筋植入轨道结构的时刻作为相对位移分析的基准点,此时植筋体系处于垂直无偏位的状态。由分析可知,在夏季高温时轨道板纵向伸长量达到最值,对应锚固钢筋上端向板端方向的偏位峰值为0.459mm;在冬季低温时轨道板纵向收缩量达到最值,对应锚固钢筋上端向板中方向的偏位峰值为0.487mm。假设锚固体系与下端支承层相对固定,锚固钢筋在垂向深度范围内对应的偏位量自上而下线性递减。

2 考虑钢筋偏位的锚固体系精细化模型

无砟轨道各层结构材料均具有典型的弹塑性非线性特征,若采用线弹性本构关系定义其力学行为,难以表征温度荷载作用下局部或整体的塑性损伤特点,也无法对结构敏感位置的损伤进行定量判断。为分析轨道板纵向伸缩变形对植筋锚固效果的影响,将微平面理论与宏观混凝土塑性屈服的D-P 模型(Drucker-Prager Model)耦合[20-21],建立CRTSⅡ型板式无砟轨道植筋锚固精细化分析有限元模型。

2.1 模型建立与参数设置

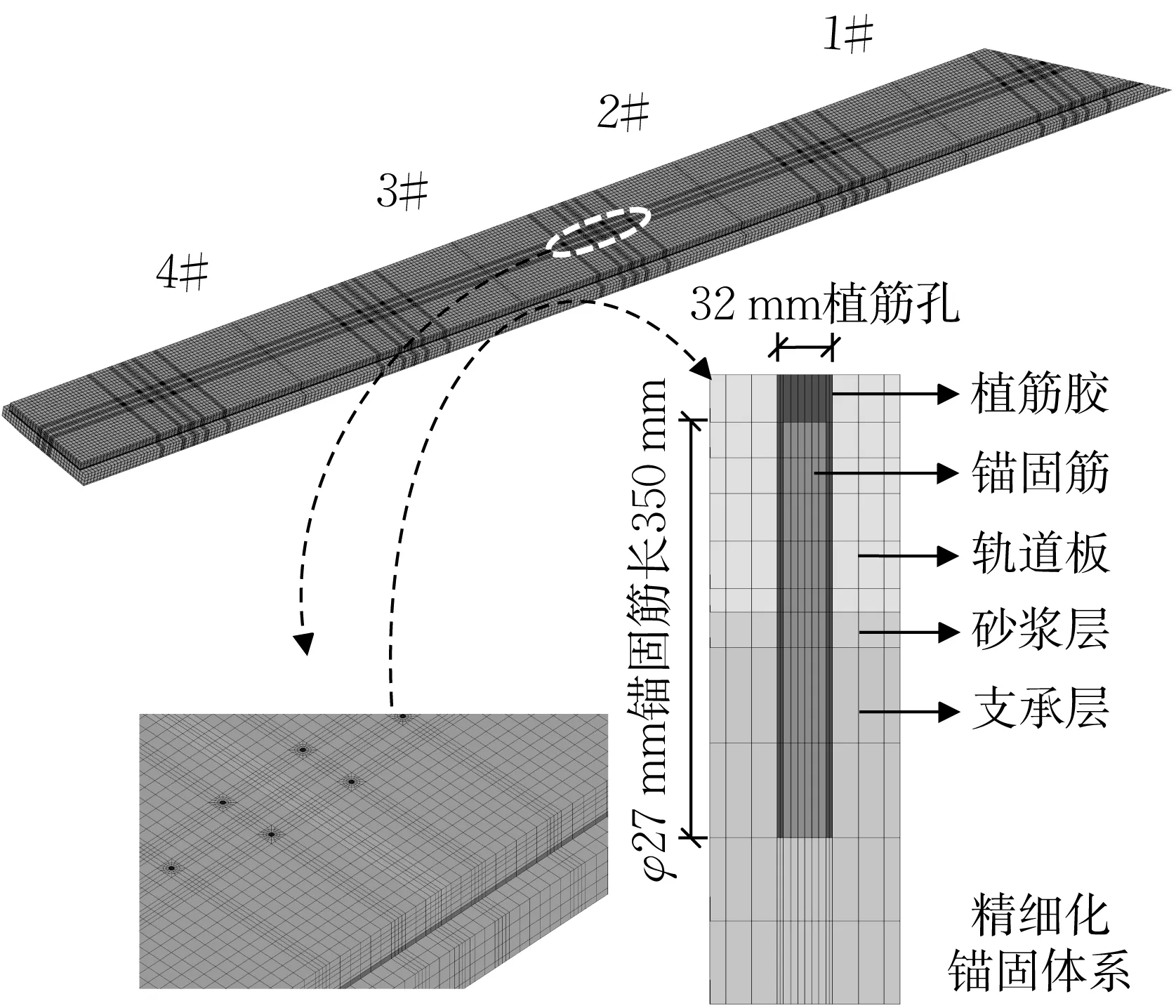

结合现场单块轨道板靠近板端位置共植入6根锚固钢筋的实际情况,建立了包括轨道板、宽窄接缝、砂浆层、支承层和锚固体系的无砟轨道空间精细化分析模型。计算时为消除边界效应,共建立长度为5块轨道板范围的有限元模型并对模型两端施加纵向对称约束,选取中间2 块轨道板为研究对象进行受力变形分析,如图6所示。

图6 精细化有限元模型Fig.6 Refined finite element model

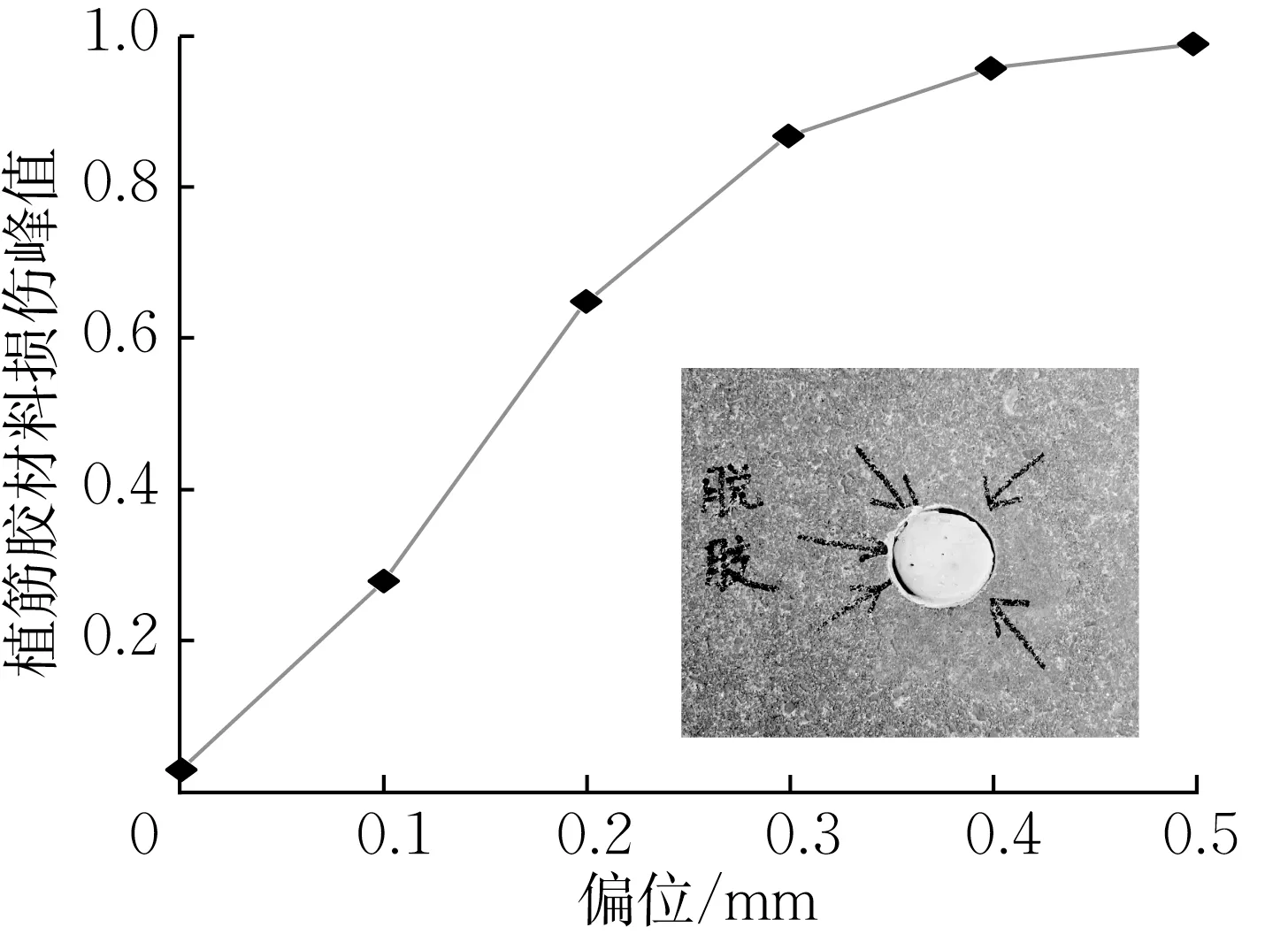

轨道板、宽窄接缝和支承层等采用混凝土塑性-损伤耦合模型进行模拟,砂浆层材料的黏弹性特征基于Maxwell 模型和Kelvin-Voigt 模型串联构成的Burgers 模型,通过Prony 级数转化实现[22]。结合无砟轨道层状结构体系的特征,在轨道板与砂浆层间引入双线性内聚力模型[23-24]进行分析。根据植筋胶的力学本构关系,采用塑性-损伤模型分析其非线性力学特性[25],并将植筋胶层与混凝土界面间在重叠节点处耦合横纵向自由度,利用COMBIN39非线性弹簧单元模拟黏结界面的垂 向黏结-滑移关系,模型材料参数选取见表1。

表1 模型材料参数设置Tab.1 Parameters of model material settings

监测断面处轨道板施工纵连锁定温度约为25℃,结合板温监测数据,在仿真分析中的不利高温工况设置为轨道板整体升温30℃与正温度梯度100℃·m-1的耦合荷载,不利低温工况设置为轨道板整体降温30℃与负温度梯度-50℃·m-1的耦合荷载。基于轨道板实测纵向相对位移的变化范围,在分析轨道板纵向温度变形所引起锚固钢筋偏位时,设置锚固钢筋能够向板中与板端方向所能达到的最大纵向偏位量均为0.5mm。

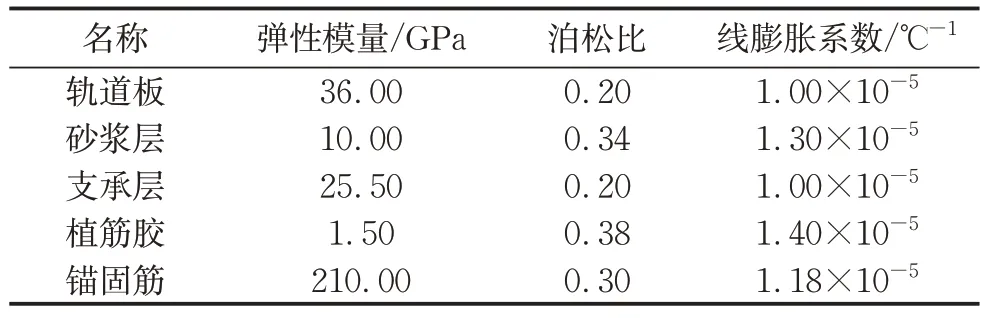

2.2 钢筋偏位下高温时植筋胶层损伤

为明确夏季高温时锚固钢筋向板端方向出现偏位后植筋胶层的损伤特性,在锚固钢筋上端依次施加相应的偏位量。分析可知,锚固钢筋未发生偏位时,植筋胶层无明显损伤,最大损伤峰值仅为0.323×10-3;当锚固钢筋向板端方向偏位位移量达到0.5mm时,植筋胶层的损伤峰值达到0.989,上部密封40mm 深度范围内的植筋胶几乎完全失效,如图7 所示,图中D为材料总体强度损伤。高温荷载作用下植筋胶层的损伤峰值随锚固钢筋偏位位移的增加逐步增大,并呈现出自上而下的损伤演变规律。因植筋胶层与混凝土的黏结界面最先出现损伤,锚固体系将出现脱胶失效的问题,如图8所示,将导致植筋胶层与混凝土的有效黏结面积逐步减少,这也与现场调研中发现的实际问题相吻合。

图7 高温荷载下锚固体系损伤演变Fig.7 Damage evolution of anchorage system under high temperature load

图8 高温荷载下损伤峰值Fig.8 Peak damage under high temperature load

2.3 钢筋偏位下低温时植筋胶层损伤

为明确冬季低温时锚固钢筋向板中方向出现偏位后植筋胶层的损伤特性,在锚固钢筋上端依次施加相应的偏位量。分析可知,在低温荷载作用下,锚固钢筋未发生偏位时植筋胶层也出现了明显的受拉损伤,损伤值达到0.108。随着锚固钢筋向板中偏位位移的增加,植筋胶层损伤峰值逐步增大,如图9所示。与高温荷载作用下植筋胶层由上到下发生损伤的演化趋势相同,当偏位位移达到0.5mm 时,植筋胶层损伤峰值达到了0.997。植筋胶的开裂加剧了界面的脱胶速率,且在上部密封区域植筋胶的开裂风险最高,如图10所示。

图9 低温荷载下锚固体系损伤演变Fig.9 Damage evolution of anchorage system under low temperature load

图10 低温荷载下损伤峰值Fig.10 Peak damage under low temperature load

3 锚固体系偏位与脱胶耦合作用下植筋效果

锚固钢筋的偏位直接导致了结构的偏心受载,植筋胶层和混凝土界面的脱胶极大削弱了锚固体系协调变形的能力。轨道板纵向温度变形所引起的锚固钢筋偏位与界面脱胶的问题导致结构的受力状态和传力机制与锚固体系的设计初衷发生改变,抑制高温上拱效果受到影响的同时,轨道板更易在植筋区域出现疲劳损伤。

3.1 耦合分析工况设置

结合植筋胶层在轨道结构垂向自上而下损伤演化的规律,分别设置了考虑锚固钢筋偏位和不同深度脱胶耦合作用下的共7种分析工况,如图11所示,不同工况所对应的的现场实际情况如表2所示。基于所建立的CRTSⅡ型纵连板式无砟轨道植筋精细化分析模型,利用生死单元法模拟锚固体系不同深度脱胶的工况。

表2 偏位与脱胶耦合工况设置Tab.2 Coupling condition setting of deviation anddegumming

图11 偏位和脱胶工况模拟Fig.11 Simulation of deviation and degumming conditions

3.2 轨道板损伤影响分析

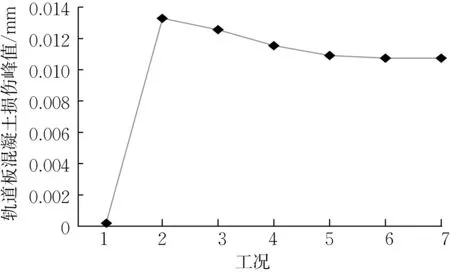

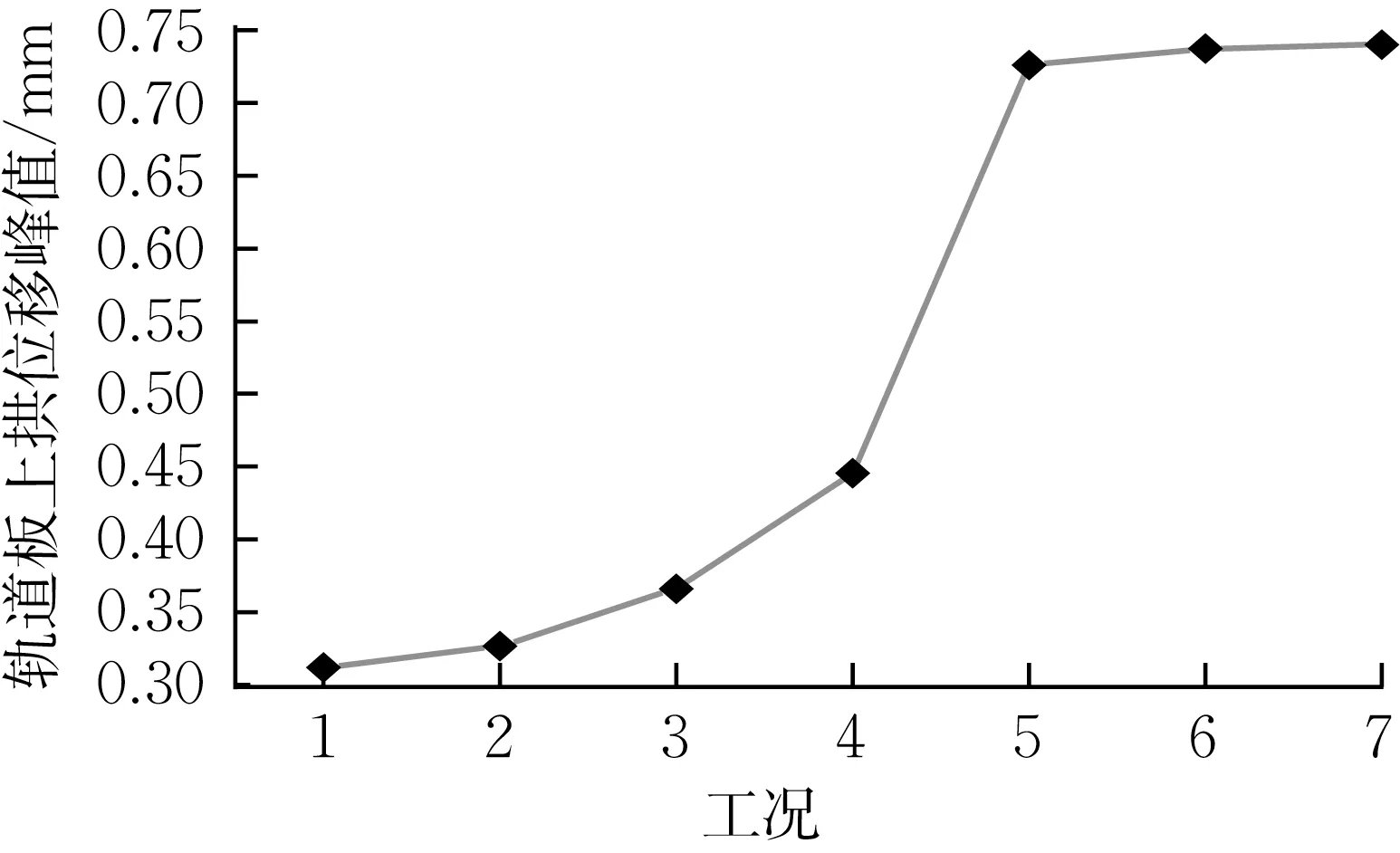

锚固钢筋未发生偏位时,轨道板无明显损伤发生,整体服役状态良好。当锚固钢筋偏位量达到0.5mm 后,轨道板出现了沿植筋孔周向延伸的损伤情况,混凝土最大损伤值达到0.013,如图12 所示。随着脱胶深度的增加,轨道板的最大损伤量呈现出小幅下降趋势,主要原因是脱胶导致锚固钢筋的有效偏位量下降,结构偏心受载的不利影响降低;当胶脱深度超到200mm后,锚固体系与轨道板无直接作用区域,脱胶深度的增加对轨道板损伤影响趋于平缓,最终损伤值降低至0.011以下,如图13所示。相比较于植筋胶层与混凝土界面发生脱胶的问题,锚固钢筋发生偏位对轨道板结构损伤的影响更为明显,其往复偏位是造成植筋位置处轨道板疲劳破坏的主要原因之一。

图12 钢筋偏位后轨道板损伤值Fig.12 Damage of track slab after steel bar deviation

图13 不同工况下轨道板损伤峰值Fig.13 Peak damage of track slab under different conditions

3.3 抑制轨道板上拱效果影响分析

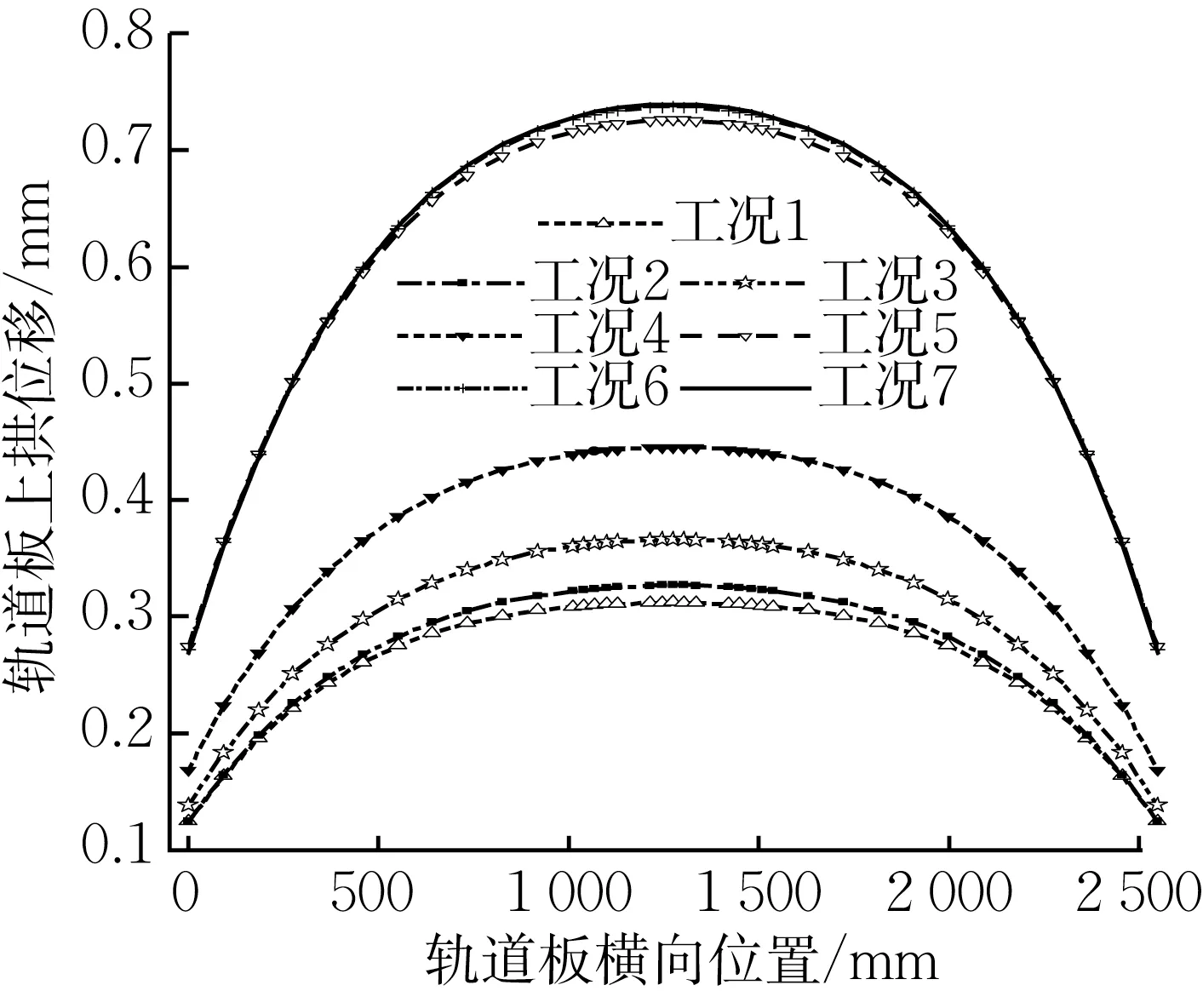

纵连无砟轨道进行植筋锚固的最主要目的是抑制轨道板在高温季节出现上拱的问题,锚固钢筋偏位和界面脱胶情况的出现势必对锚固体系抑制轨道板上拱的效果产生不良影响。选取轨道板最大上拱断面进行分析,当锚固体系处于理想的无偏位与脱胶情况时,轨道板高温时上拱变形峰值仅为0.312mm。当锚固钢筋偏位量达到0.5mm后,轨道板上拱峰值仅增大了4.81%,如图14所示。锚固钢筋的偏位发生后,虽然结构存在着偏心受载的问题,但“混凝土—乳化沥青砂浆—锚固钢筋”仍然能够保持着较好的整体协同受力与变形能力。

图14 轨道板上拱位移Fig.14 Arch displacement of track slab

随着植筋胶层与混凝土界面脱胶深度增加,轨道板上拱量不断增大,锚固体系限制轨道板上拱变形能力逐渐降低,如图15 所示。当脱胶深度达到200mm 后,即植筋胶层与混凝土界面在轨道板深度范围内完全脱胶,轨道板最大上拱量达到了0.740mm,较理想的未发生偏位与脱胶工况时增大了137.18%。植筋胶层与轨道板的脱黏失效极大地削弱了多层结构协调变形的能力,说明了无砟轨道作为典型的层状结构体系,植筋锚固抑制轨道板上拱效果的高度依赖于锚固体系的有效黏结面积。

图15 不同工况下轨道板上拱位移峰值Fig.15 Peak value of upper arch of track slab under different conditions

4 结论

开展轨道板温度变形监测,基于实测数据建立无砟轨道结构植筋锚固空间精细化有限元模型,分析了轨道板纵向温度变形对实际植筋效果的影响,研究结论如下:

(1)实测板内温度荷载存在超过规范设计值的情况,轨道板纵向伸缩变形量可达0.946mm。轨道板纵向温度变形将带动锚固钢筋出现往复偏位的情况,锚固体系的受力状态和荷载传递路径与设计初衷发生改变。

(2)锚固钢筋纵向偏位加剧了植筋胶层的损伤,在不利温度荷载下植筋胶层最大损伤值达到了0.997,且呈现出自上而下的损伤演变规律,是造成锚固体系脱胶失效的主要原因。

(3)锚固钢筋发生偏位将加剧轨道板的损伤,在循环荷载作用下易造成植筋位置处轨道板的疲劳破坏。锚固体系脱胶后抵抗轨道板上拱变形能力逐渐降低,当脱胶深度超过200mm 后,轨道板上拱量增大了137.18%,锚固体系限制轨道板上拱能力完全丧失。

研究可为无砟轨道实际植筋的效果进行准确评价,现场养护维修方案的制定应以恢复锚固体系的设计受力状态为目标,科学保证无砟轨道结构的耐久性。

作者贡献声明:

路宏遥:试验数据分析,模型仿真与论文写作。

许玉德:研究方法制定,论文框架指导。

何越磊:试验方案制定,试验设备协调。