燃料电池热管理系统的动态仿真及控制

王 星,孙 俊,张振东,周宜安

(武汉理工大学船海与能源动力工程学院,湖北 武汉 430063)

电堆由多只燃料电池串联组成,比热容较大,且通常以冷却液出堆温度控制散热空气流量,再以冷却液出入堆温差控制冷却液流量。 两个控制信号都与冷却液出堆温度有关,因此对冷却液流量与散热空气流量的控制有耦合作用,导致电堆温度控制面临着大超调与大滞后的问题。 赵振瑞[1]提出应用遗传算法优化模糊控制器的隶属度函数,使得电堆出入口之间的温差维持在5 ℃左右,出入口温度与目标值温度的误差为±1 ℃。 这种做法简化了控制模型,忽略了电堆从常温开始升高到目标温度的过程,建立的质子交换膜燃料电池(PEMFC)热管理模型相对简单;杨孝才[2]采用两个线性自抗扰控制器分别控制冷却液流量与空气流量,实现了两个控制变量的解耦,但是只研究了热管理系统在散热状态下的系统控制问题,忽略了电堆常温启动过程和暖机过程的系统控制问题。 彭书浩[3]采用水泵侧模糊比例-积分-微分控制器(PID)的方法实现了对燃料电池重卡冷却液出口温度的控制,但是冷却液出入堆温差在5 ~16 ℃波动,温差控制的超调量过大,且响应时间长达500 s。

本文作者为燃料电池热管理系统设计了联合控制策略,并进行对比仿真,验证所提控制方法的可行性和性能表现。

1 PEMFC 电堆模型

1.1 电堆电压模型

PEMFC 的输出电压与电流密度、反应气体压力、燃料电池温度和质子交换膜湿度等因素有关。 研究主要关注电流与电压之间的关系,因此可根据经验公式计算单体电池输出电压Ucell[4]:

式(1)中:Unernst为能斯特开路电压;Uact、Uohm和Uconc分别为活化过电压、欧姆过电压和浓差过电压。

1.2 等效电路模型

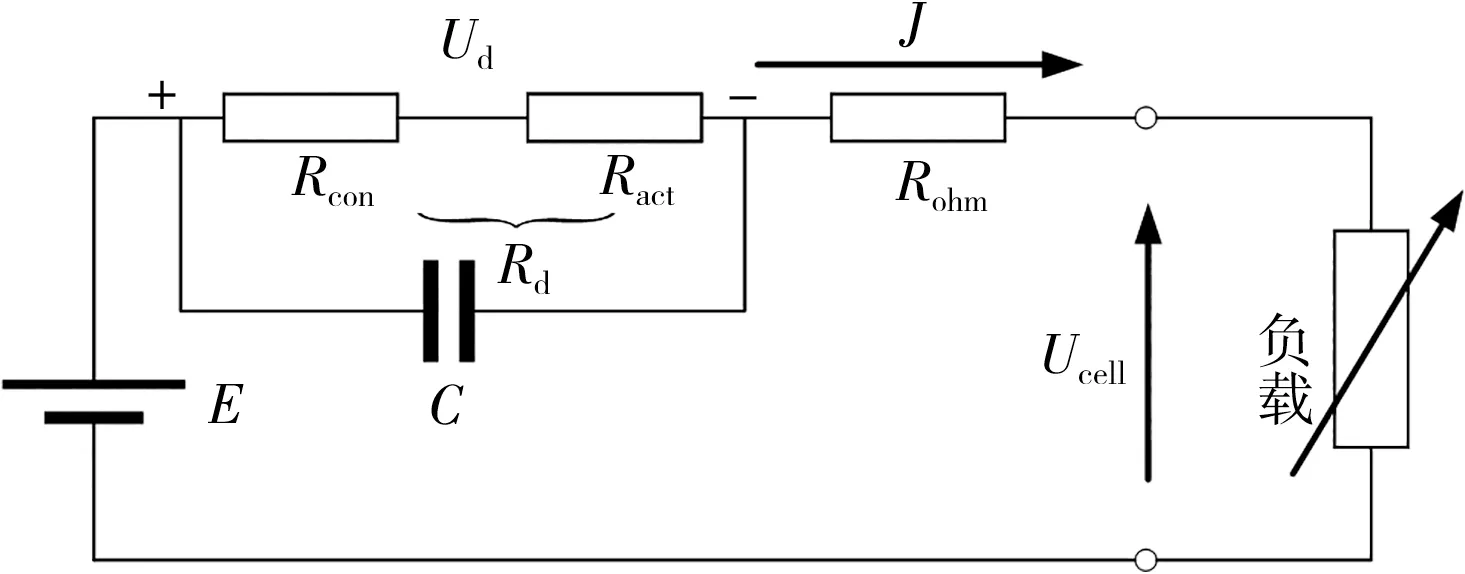

在燃料电池中,存在双层电荷层现象。 当电流突然改变时,Uohm立刻发生相应的改变,而Uact和Uconc则需要一定的滞后时间来完成平缓过渡的改变。 可以在电路中增加一个电容来表示双层电荷层的影响,如图1 所示。

图1 燃料电池双层电荷效应等效电路模型Fig.1 Double layer charge effect equivalent circuit model for fuel cell

图1 中:E为电源;C为等效电容;Ud为动态电压;Rcon为等效浓差过内阻;Ract为等效活化过内阻;Rohm为等效欧姆过内阻;Rd为等效动态电阻;J为电流密度。

该模型的动态特性如下:

式(2)中:Ud为动态电压,当时间t→∞时,Ud=Uact+Uconc。

Rd按式(3)计算。

1.3 电堆仿真模型验证

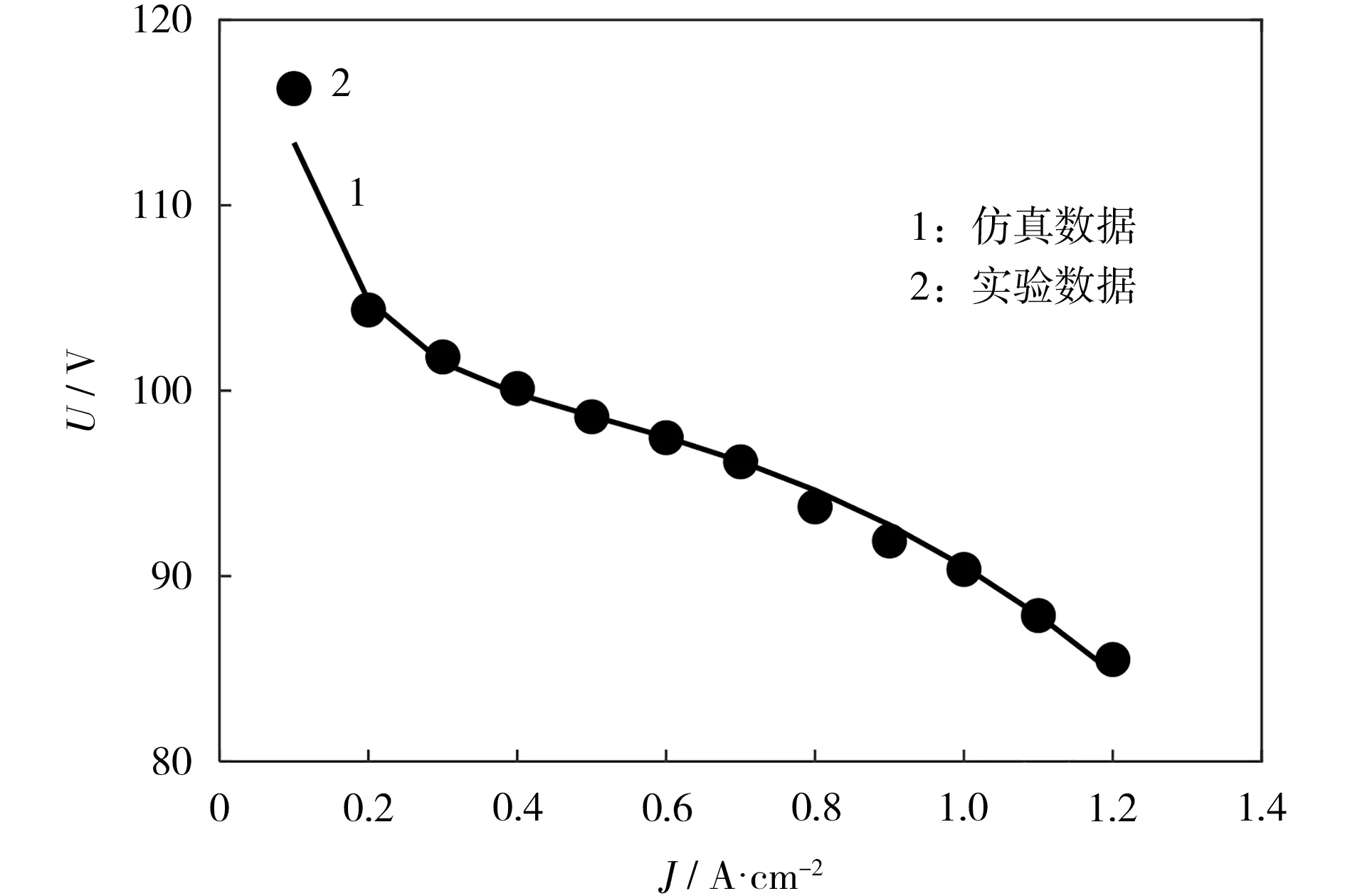

根据电堆电压与等效电路模型,在Simulink 上搭建PEMFC 电堆仿真模型。 为确保仿真模型准确有效,参数设置与文献[5]保持一致:燃料电池数量为140 只;质子交换膜反应面积为406 cm2、厚度为0.001 8 cm;电堆温度为65 ℃、湿度为95%;阴、阳极压力分别为40 kPa、50 kPa。

将仿真得到的测试结果与文献[5]进行对照,得到燃料电池输出电压的仿真结果和实验结果,如图2 所示。

图2 输出电压的仿真结果和实验结果Fig.2 Output voltage simulation results and experiment results

从图2 可知,仿真结果与实验结果的最大相对误差为2.51%,小于5%,因此,电堆可以根据实验参数得到较为准确的输出电压,为电堆热模型提供了电堆电压基础。

1.4 温度对PEMFC 性能的影响

实验根据搭建完成的PEMFC 电压模型,探究燃料电池的电压随温度与电流密度的变化关系,选取的电堆工作温度为10 ℃、30 ℃、50 ℃和70 ℃,得到单体电池的电压、电流密度、温度变化关系,极化曲线如图3 所示。

从图3 可知,燃料电池的电压随着电流密度的增大而减小;在低电流密度区间,温度对电堆电压影响不明显;而随着电流密度的增大,在一定温度范围内,温度对电压的影响愈发明显,表现为温度越高,电压越大。

1.5 电堆温度模型

为了准确计算出燃料电池电堆在工作中产生的热量,本文作者假设燃料所有的能量都转化为热能与电能。

基于热力学第一定律,建立温度动态变化模型[6]:

式(4)中:Cst为电堆比热容;mst为电堆质量;Tst为电堆温度;Qgen为单位时间内燃料产热功率;Qatm为电堆与环境进行热交换的散热功率;Qcool为冷却液带走的热功率。

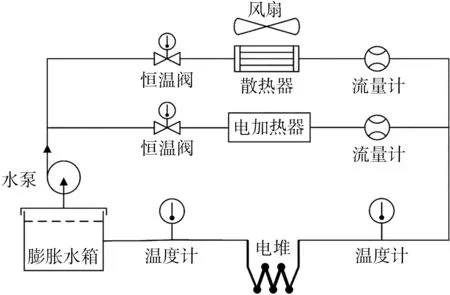

2 热管理系统模型

燃料电池运行初期,电堆温度上升缓慢,降低了电堆的输出效率。 工作时会产生大量的水并伴随热量的产生,这些热量会使电堆温度持续升高,提高燃料电池的工作效率[7]。若不采取散热措施,电堆温度将持续升高,当超过燃料电池的正常工作温度时,会对电堆造成不可逆的损坏。 设计合理的热管理系统,对燃料电池电堆的正常运行与效率提高极为重要。 模型所用的热管理系统结构图如图4 所示。

图4 热管理系统结构图Fig.4 Thermal management system structure diagram

研究重点关注水泵冷却液流量与散热器空气流量对电堆温度的影响,为了简化模型并且方便后续的温度控制研究,将控制变量对象设置为冷却液流量与散热器空气流量。基于Simscape 物理建模平台,建立热管理系统仿真模型。

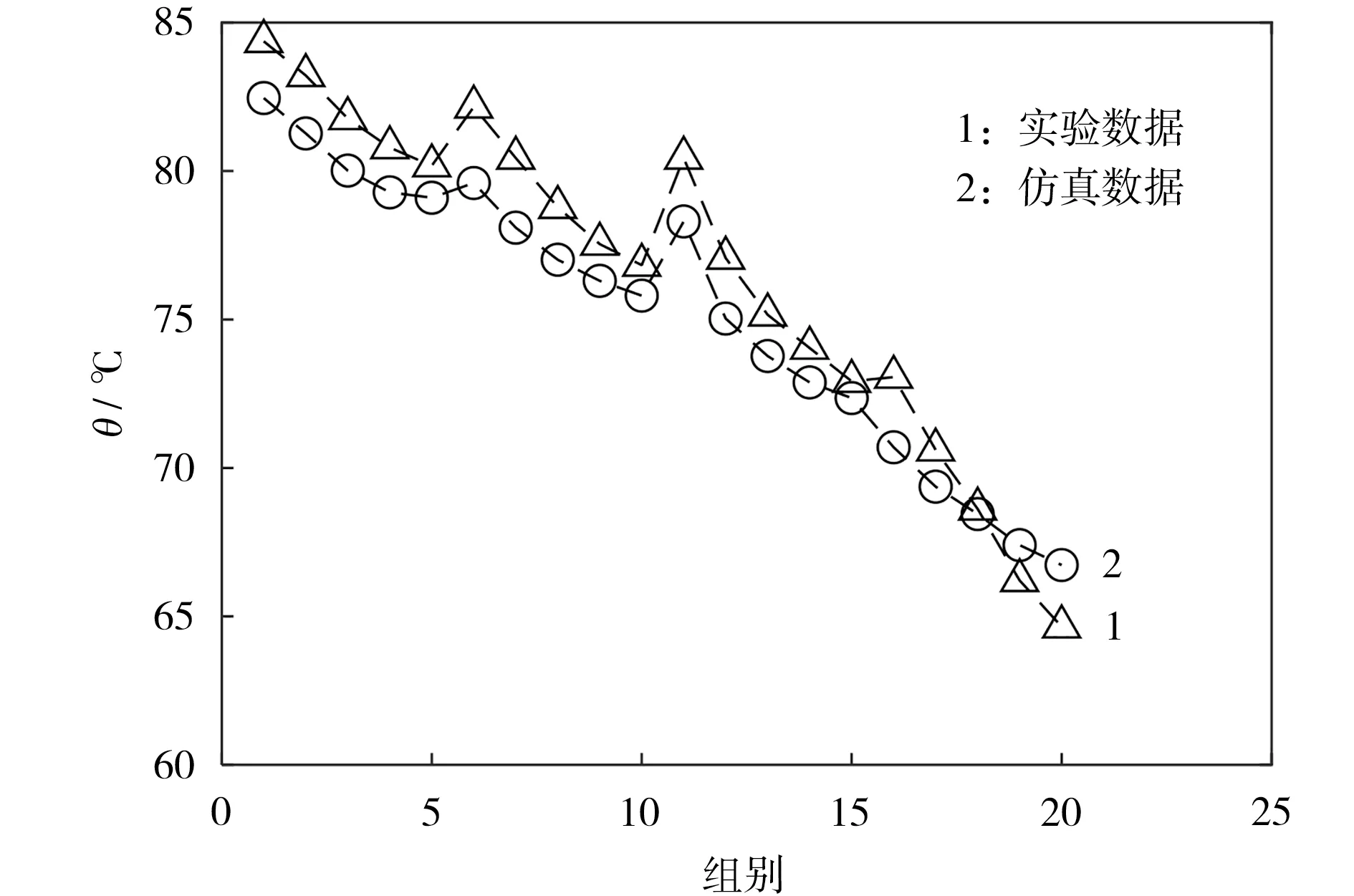

模型参考了文献[8]的表格数据,仿真模型的冷却液进散热器温度、冷却液流量、空气温度、总传热系数与文献表格数据保持一致,得到的实验与仿真冷却液出散热器温度对比图,如图5 所示。

图5 实验与仿真温度对比图Fig.5 Temperature comparison between experiment and simulation

从图5 可知,仿真结果与实验结果的最大相对误差为3.23%,小于5%,验证了Simscape 仿真模型的有效性,为后续设计控制策略提供有力支撑。

3 控制策略

3.1 控制策略设计

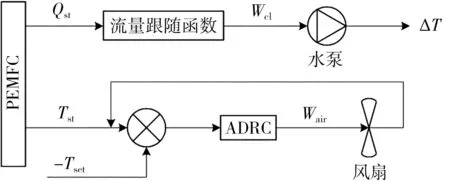

冷却液流量和散热空气流量均会影响电堆温度,为解决燃料电池热管理系统控制中存在的强耦合问题,设计冷却液流量跟随热量控制,自抗扰控制空气流量的联合控制策略,如图6 所示。

图6 控制策略结构图Fig.6 Control policy structure diagram

图6 中:Qst为电堆吸热功率;Wcl为冷却液流量;Tset为电堆目标温度,负号是为了求得Tst与Tset之间的误差;ADRC为自抗扰控制器;Wair为空气流量。

3.2 冷却液流量跟随热量控制模型

对冷却液流量使用热量跟随控制,通过计算可以得出在此热量下,使得冷却液温差稳定在5 ℃所需要的流量大小。冷却液流量跟随热量而变化,从而实现了散热空气流量与冷却液流量控制的解耦。

式(5)中:Ccl为冷却液比热容;Tcl,out、Tcl,in分别为冷却液出、入堆温度。

进一步推导为:

为了使冷却液出入堆温差稳定在5 ℃内,令Tcl,out-Tcl,in=5 ℃,式(7)可进一步写为:

从式(8)可知,当电堆温度稳定后,冷却液流量只与Qst大小相关,从理论上证明了冷却液流量跟随热量控制策略的可行性。

3.3 自抗扰控制散热空气流量模型

ADRC 设计主要涉及线性扩张状态观测器设计、线性状态误差反馈控制律与控制器设计。 由于ADRC 控制器并不依赖对象模型,可对散热空气流量模型进行简化:

式(9)中:y为输出项,即冷却液出堆温度Tcl,out;为y的微分;f为包括了系统的外扰与内扰所有扰动项;b0为输入的系数;u为输入项,即散热空气流量。

令x1=y,x2=f,则可得:

可建立一阶线性扩张状态观测器的状态方程[9]:

式(11)中:z为自抗扰控制器中的观测器扩张状态,计算式见式(12);为z的微分;wo为观测器带宽;为观测器的估计状态,且与z相等。

式(12)中:z1为电堆温度估计值;z2为观测器的扰动估计值。

系统的控制信号为:

式(13)中:uo为误差反馈值。

将式(13)代入式(9),可得:

3.4 仿真测试

将阶跃变化的负载电流作为输入,验证联合控制策略效果,如图7 所示。

图7 阶跃负载电流曲线Fig.7 Step load current curve

各参数设置:环境温度、燃料电池与冷却液初始温度设为20 ℃。 控制目标为电堆温度稳定在80 ℃,冷却液温差稳定在5 ℃。

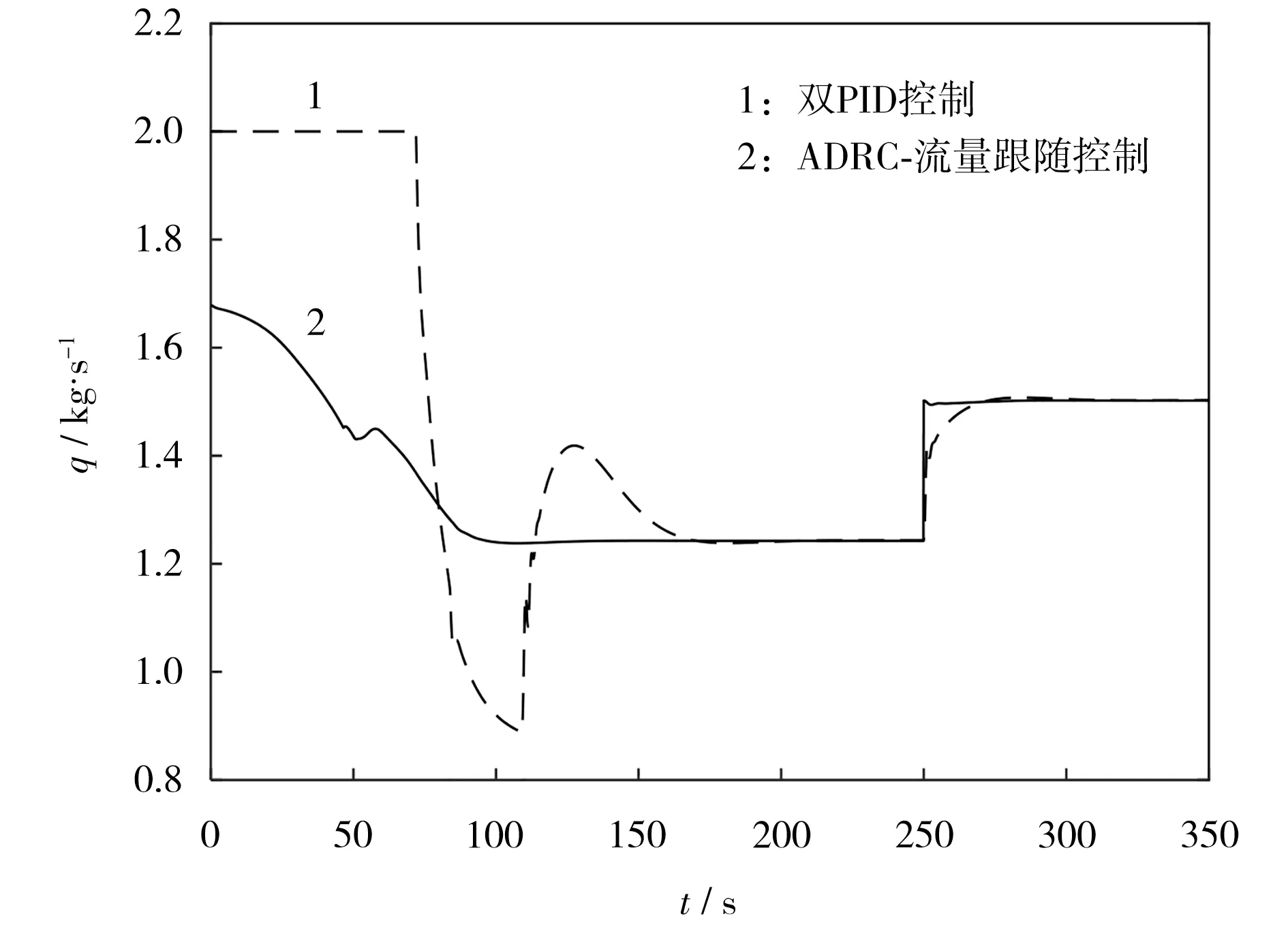

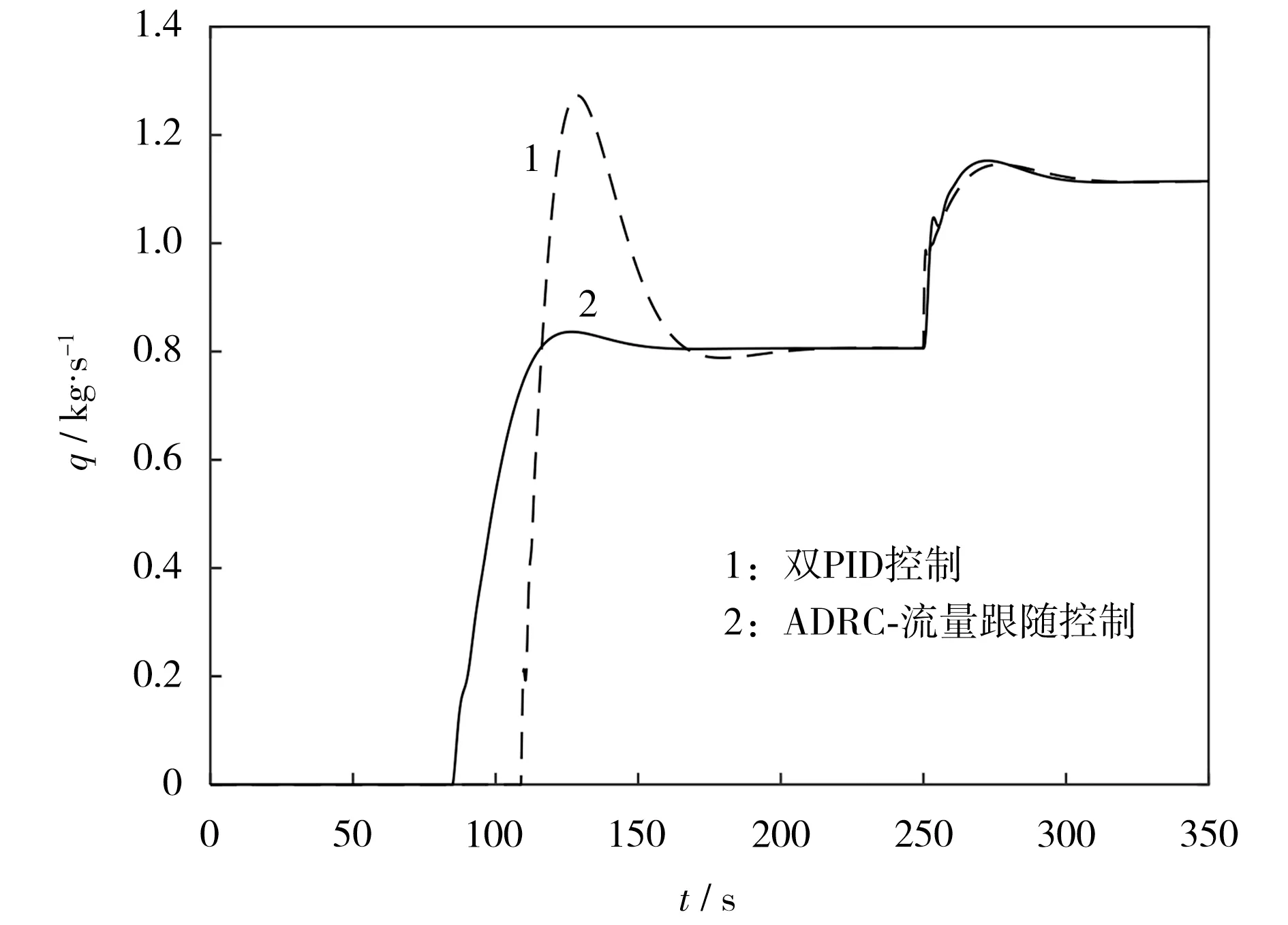

在阶跃电流的影响下,冷却液质量流量对比图如图8 所示,空气质量流量对比如图9 所示,电堆温度变化和冷却液出入堆温差变化如图10 所示。

图8 冷却液质量流量曲线Fig.8 Mass flow curves of coolant

图9 空气质量流量曲线Fig.9 Mass flow curves of air

图10 电堆温度和冷却液出入堆温差变化曲线Fig.10 Change curves of stack temperature and temperature difference between coolant entering and exiting stack

从图8 和图9 可知,ADRC-流量跟随控制的联合控制策略输出流量较为平缓,能减少水泵与散热风扇的负担。

从图10 可知,双PID 控制需要大约200 s 才能将电堆温度稳定在80 ℃,而ADRC 仅需100 s,且超调量仅为PID 控制的8.82%。 该控制策略可以将冷却液出入堆温差控制稳定在5 ℃,且最大超调量仅为6 ℃,达到控制目标的要求。

实验结果表明,这一控制策略在常温环境中的响应速度、超调量和安全等方面均优于双PID 控制,电堆温度与冷却液温差均能满足控制要求,能够延长电堆使用寿命,验证了该策略的有效性。

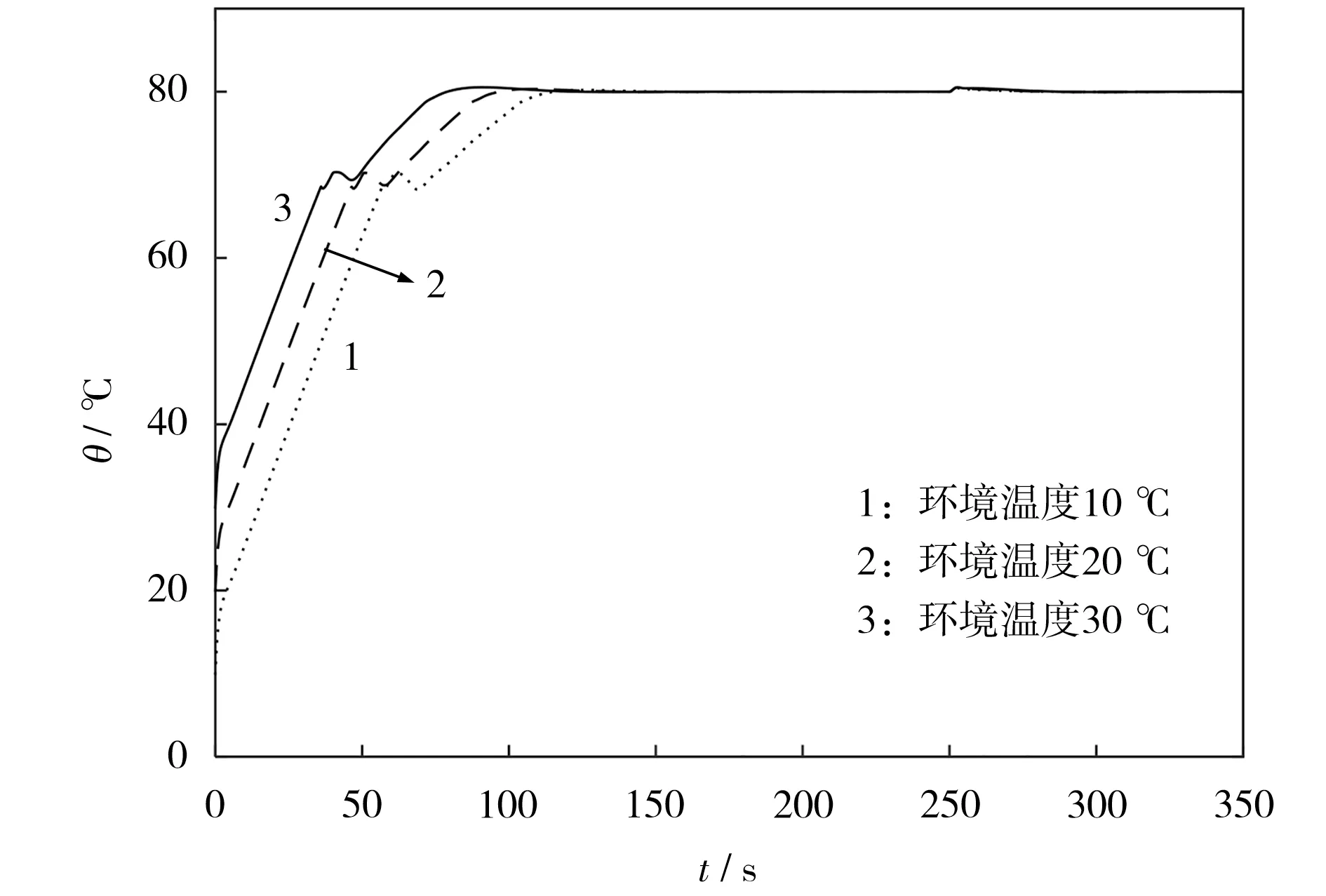

设置3 种环境温度,分别为10 ℃、20 ℃和30 ℃,检验所设计的控制策略在不同环境温度下的控制效果,控制效果如图11 所示。

图11 不同环境温度下电堆温度变化曲线Fig.11 Temperature change curves of stack under different ambient temperatures

从图11 可知,冷却液流量跟随热量控制,ADRC-流量跟随控制的联合控制策略在不同环境温度下,均能实现对电堆温度有效控制。

4 结论

本文作者通过MATLAB/Simulink/Simscape 物理建模平台,建立燃料电池热管理系统仿真模型。 仿真对比结果表明,电堆温度在100 s 时即可稳定在80 ℃,比双PID 控制提前了100 s;针对温差控制过程中存在的大超调与大滞后问题,采用流量跟随热量的方法来控制冷却液流量,使得散热空气流量与冷却液流量得到解耦。 该方法可以使冷却液出入堆温差控制在6 ℃范围内,使燃料电池电堆温度分布均匀,运行稳定且安全。 针对电堆温度控制过程中存在的超调与滞后问题,通过设计简化的ADRC 系统来控制风扇的空气流量,使电堆温度超调仅为0.5%,且应对输入扰动时,能在50 s 内稳定电堆温度,提升了电堆的稳定性。