NCM811 正极材料充放电过程中的应力

王 婷,苏红磊,马 维,任克亮

(1. 宁夏职业技术学院就业与合作交流处,宁夏 银川 750002; 2. 宁夏职业技术学院工业工程学院,宁夏 银川 750002; 3. 宁夏大学数学统计学院,宁夏 银川 750002)

高镍层状氧化物正极材料具有理论比容量高、成本低、清洁环保等优势,是具有发展前景的锂离子电池正极材料,但应力问题有待解决[1-2]。 锂离子电池充电时,Li+从正极材料中逸出,Li+的流失导致外部材料收缩,同时内部材料约束引起的拉应力抑制了Li+向外扩散的速度,因此,材料内部的未脱锂区域受到外部收缩区域的压缩应力挤出。 放电时,Li+嵌入活性物质,使活性物质发生锂化膨胀。 此外,由于外界的拉应力作用,未发生锂化的部分也会受影响[3],产生拉伸变形。

改变充放电倍率,可改变Li+的浓度梯度,产生更强的扩散应力[4]。 当充放电倍率升高时,Li+在颗粒表面聚集的浓度也进一步上升,使颗粒内部的浓度梯度变得更明显,扩散应力变得更强烈。 随着扩散应力的增大,活性材料会产生裂纹、断裂、粉化等力学损伤。 本文作者使用力-化耦合模型并结合COMSOL 软件,分别求解正极材料充放电过程中的浓度场和应力场,并将理论计算结果与实验进行对比分析[5]。

1 求解LiNi0.8Co0.1Mn0.1O2(NCM811)正极材料浓度场

当NCM811 正极材料接触到锂离子电池的电极表面时,会产生一系列的化学反应。 随着充放电的深入,Li+从正极材料不断地嵌脱,在材料内部形成了Li+浓度梯度,它的扩散过程遵循菲克第一定律,即:

式(1)中:t为时间;c为Li+的浓度;D为电极材料中Li+的有效扩散率。

如果电极材料的初始浓度保持不变,那么当处于恒流状态下,充电过程中,表面边界将会发生变化:

式(2)中:I为一个特定的电流流量;n为电极材料表面的法线方向;负号指出扩散通量的变化趋势,与浓度梯度的变化趋势相反。

当进行充电操作时,Li+会以固定的流速I0穿透电极的表层,而在放电的情况下,则会发生逆向运动。

式(3)中:F为法拉第常数;Jn为正极材料颗粒表面的电流密度;a为电极内活性颗粒的比表面积;Γ为正极材料颗粒的表面电导率。

列出的恒流运算的边界条件为:

式(4)中:cmax为在化学计量极限处的饱和浓度。

2 求解NCM811 正极材料应力场

通过弹性小变形理论,可以模拟正极材料的锂化变形和应力状态。 假设,当Li+从正极材料中嵌脱时,会对材料的体积产生影响,并随着Li+浓度的增加[6],变形也会增加,即:

弹性应变遵循胡克定律:

综上所述,根据实验结果,肿瘤坏死对患者病情有较为严重的影响,并且随着患者肿瘤T分期的增加,肿瘤实质性区的强化程度逐渐增加;且在实验结果中,非小细胞癌的CT强化程度,高于小细胞癌。

总应变εij可以表示为:

在小变形的情况下,几何方程为:

式(8)中:ui,j、uj,i为位移梯度。

在不考虑体力的情况下,力的平衡方程为:

式(8)中:σjij是应力分量一阶导数。

3 NCM811 正极材料破坏分析

在充放电过程中,锂离子电池正极材料会发生体积膨胀和扩散诱导应力(DIS),致使正极材料粒子开裂和解体,导致容量降低和循环性能衰减。 如图1 所示(Cred为Li+浓度分布),正极材料粒子二维模型的Li+浓度边界和初始条件为:

图1 正极材料充放电循环模型Fig.1 Charge and discharge cycle model of cathode material

相应的位移边界条件为:

式(10)-(12)中:R为正极材料粒子半径;Rmax为正极材料粒子浓度扩散最大半径;cmax为Li+的最大浓度;u为位移。

在COMSOL 有限元软件中,选取稀物质传递、固体力学模块,采用瞬态求解器来深入探讨材料的特性和性质。 时间为0~99 000 s 时,多晶NCM811 颗粒的直径可达10 μm,单晶NCM811 颗粒的直径则可达2 μm。 此外,它们的杨氏模量也在100 GPa[5,7]之内。 这些参数都可在测试中得到证实。

式(13)中:Jn=80 A/m2,对应充放电倍率0.5C。

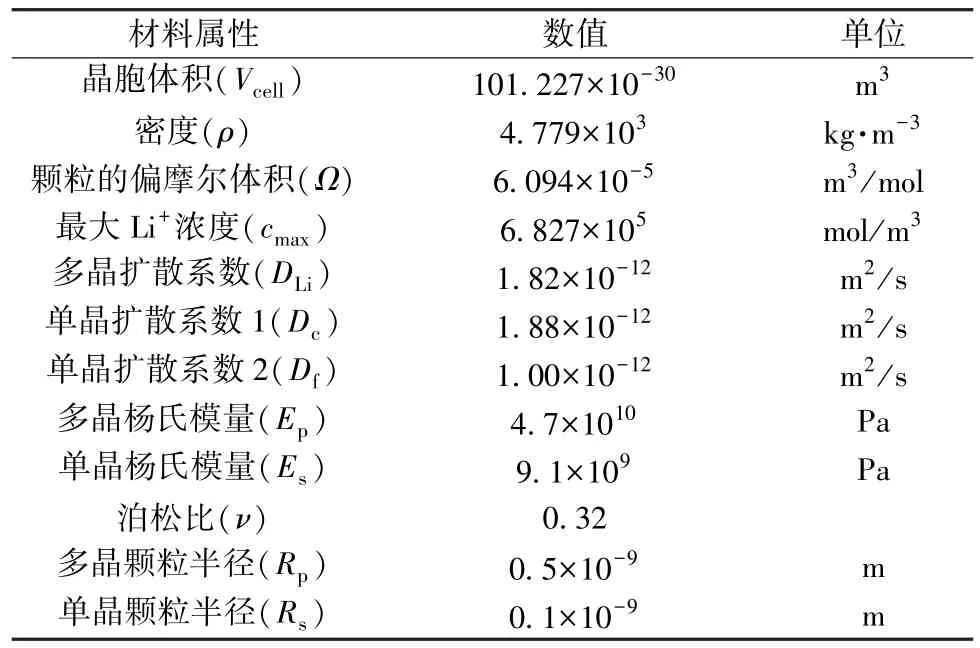

正极材料颗粒内部初始Li+浓度为cmax,充电时,Li+以恒定量I0通过正极材料颗粒表面脱出。 LiNi0.8Co0.1Mn0.1O2正极材料参数如表1 所示[5,7]。

表1 LiNi0.8Co0.1Mn0.1O2 正极材料参数Table 1 Parameters of LiNi0.8Co0.1Mn0.1O2 cathode materials

层状LiNixMnyCozO2由O-Li-O 和O-M-O 交替层组成,其中Li 和过渡金属M 分别占据3a 和3b 位置,O 则占据6c 位置,这两层都垂直于晶轴c。 在充电过程中,由于Li+从材料骨架中脱出,晶胞参数c先增大、后减小,放电过程中,Li+嵌入材料骨架中,变化趋势则相反。 由于晶胞参数及组成的显著差异,锂化/脱锂反应导致材料的宏观尺寸(体积)发生了巨大的改变。

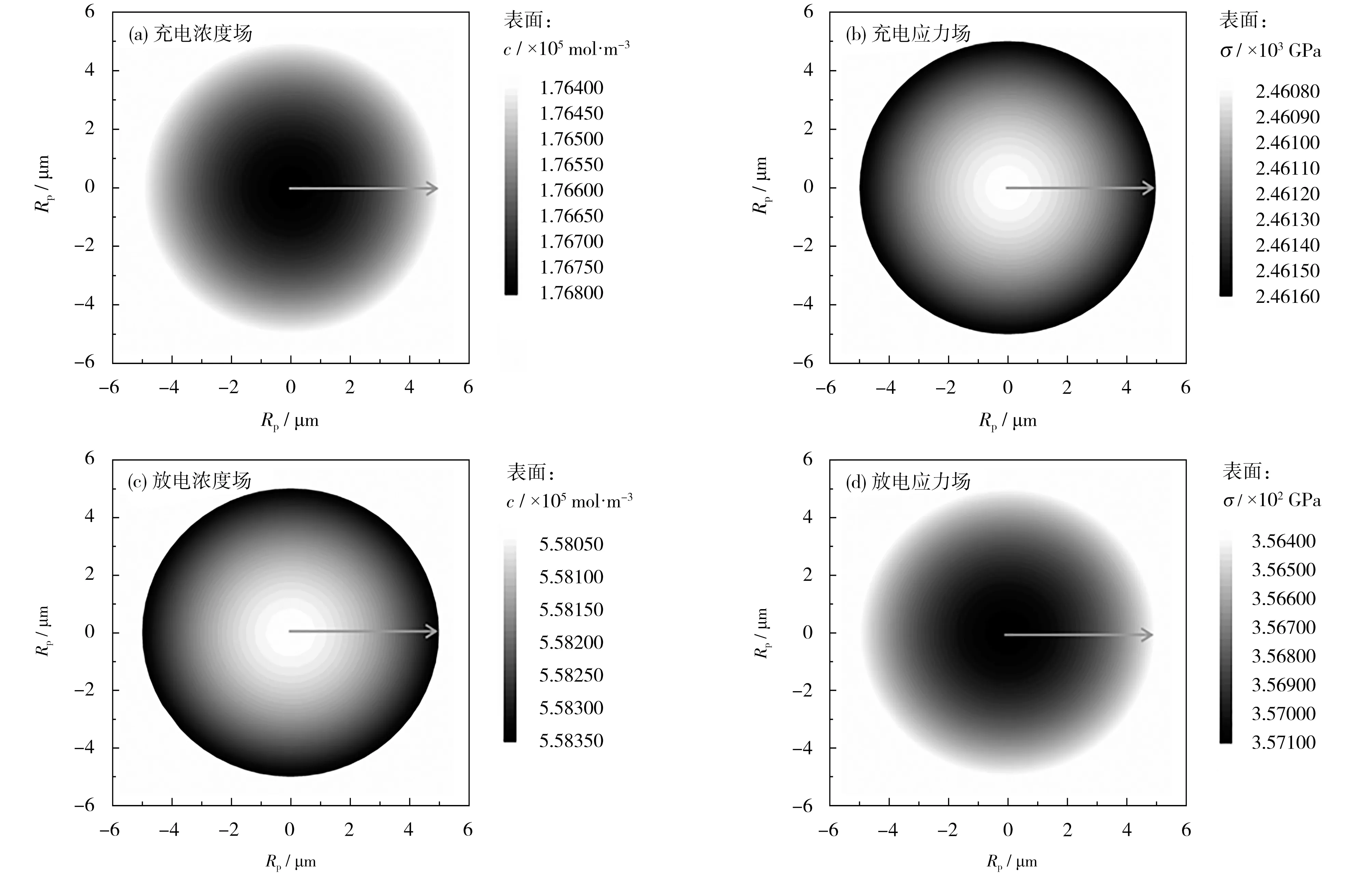

0.5C倍率下第2 次充放电时多晶NCM811 颗粒的浓度场和应力场见图2;充放电后沿径向的浓度和应力变化如图3 所示。

图2 0.5 C 倍率下第2 次循环时多晶NCM811 颗粒的浓度场和应力场Fig.2 Concentration field and stress field of polycrystalline NCM811 particles at the second cycle at 0.5 C

图3 0.5 C 倍率下第2 次循环时多晶NCM811 颗粒的浓度和应力变化Fig.3 Concentration and stress changes of polycrystalline NCM811 particles at the second cycle at 0.5 C

从图2(a)可知,多晶NCM811 材料充电时,圆心部分锂浓度高,而圆周部分锂浓度低。 从图3(a)可知,当多晶正极材料充电时,表面的Li+会优先释放,而内部的Li+则会保持在接近最高浓度的水平,因此,材料内局部区域Li+浓度的差异可以产生拉应力和压应力。 从图2(b)可知,在充电过程中,Li+的脱出会导致多晶材料的应力分布呈现出明显的变化,其中,圆周部分的应力最高,而圆心部分的应力最低。 从图3(a)可知,随着距离颗粒的增加,应力也会随之增加,与浓度的变化完全不同。 这种情况下,应力的变化趋势比较平缓,表明并未形成明显的相变边界。

随着Li+的加入,由于固相转移效率低,Li+的浓度显著增加,导致材料表面的晶格发生显著的改变,如图2(c)、3(b)所示。 随着时间的推移,多晶正极材料颗粒的Li+浓度呈现出一种明显的递增趋势,而其对应的应力则呈现出一种递减的趋势,如图2(d)、3(b)所示。 可以发现,在充电和放电过程中,Li+浓度较高的区域应力较小,这有助于降低拉伸应力场,减少裂纹扩展的驱动力。 随着更多的Li+的转移,在深度充放电过程中,由于Li+的扩散障碍,高镍正极内Li+浓度梯度发生巨变,因此引发颗粒中荷电状态(SOC)的不均一性。

0.5C倍率下第2 次充放电时单晶NCM811 颗粒的浓度场和应力场见图4;充放电后沿径向的浓度和应力变化如图5 所示。

图5 0.5 C 倍率下第2 次循环时单晶NCM811 颗粒的浓度和应力变化Fig.5 Concentration and stress changes of single crystal NCM811 particles at the second cycle at 0.5 C

单晶材料的形成受到晶向的影响,原子排列的周期和疏密程度存在差异,影响材料的物理和化学特性。 这使得单晶材料在充放过程中,Li+扩散系数受到晶向的影响而发生变化,形成多种多样的结构。 由于Li+的扩散受到晶面(003)的限制,单晶材料颗粒垂直于晶向(003)的扩散系数最大,沿晶向(003)的扩展系数最小。 从图4(a)可知,单晶NCM811 材料在充电过程中,中间沿晶向(003)方向椭圆部分锂浓度高,而垂直于(003)晶面方向圆外部分锂浓度低。 从图4(b)可知,在充电过程中,随着锂浓度的变化,单晶材料的扩散应力也会有不同的方向,其中,垂直于(003)晶面方向圆外部分的应力最高,而中间沿晶向(003)方向椭圆的应力最低。 从图4(c)可知,单晶NCM811 材料在放电过程中,中间沿晶向(003)方向椭圆部分锂浓度低,而垂直于(003)晶面方向圆外部分锂浓度高。 从图4(d)可知,在放电过程中,垂直于(003)晶面方向圆外部分的应力最低,而中间沿晶向(003)方向椭圆的应力最高。 从图4(a)、(c)可知,单晶材料的Li+扩散速率相对较低,导致单晶正极材料的Li+浓度分布具有明显的各向异性。 从图5(a)、(b)可知,随着扩散系数的增加,(003)方向的Li+浓度也会有所增加,但增长速率仍然相对较低,因此,浓度在内部到表面的变化速率相对缓慢。 此外,相对于多晶材料,单晶材料的平均应力要低得多,且在(003)方向上的Li+扩散系数也更大。 通过调节充放电的流速,可减少Li+的脱落量,并减少残余应力的影响。

4 材料结构模型验证

通过模拟,可以研究不同类型的正极材料在充放电循环过程中的应力变化。 在0.5C倍率下前10 次充放电过程中多晶及单晶NCM811 颗粒模拟与实验应力的对比图,见图6。

图6 0.5 C 倍率下前10 次循环正极材料颗粒模拟与实验中电池表面的应力Fig.6 Stress on the surface of cathode material particle in simulation and experiment during the first 10 cycles process at 0.5 C

从图6 可知,正极材料的模拟应力和实验应力均随着充放电的进行发生周期性变化,且都随着充放电次数的增加而增大。 从图6(a)可知,多晶NCM811 颗粒充放电10 次后,模拟应力从22.07 GPa 增加至2 098.40 GPa,实验应力从0.90 MPa 增加至17.18 MPa。 从6(b)可知,单晶NCM811 颗粒充放电10 次后,模拟应力从26.77 GPa 增加至816.15 GPa,实验应力从0.34 MPa 增加至3.09 MPa。 由此可知,在充放电期间,多晶正极材料的平均应力和残余应力显著高于单晶正极材料,这也是多晶材料更容易粉化破坏的原因。

5 结论

在使用力-化耦合模型结合有限元方法研究多晶及单晶NCM811 材料充放电过程中应力应变场的基础上,将实验与计算结果进行对比分析,发现:经过反复充放电后,多晶NCM811 材料的残余应力远大于单晶NCM811 材料,进而降低了电池的循环性能。 这也是多晶材料早于单晶材料破裂粉化的重要原因。 制备单晶NCM811 材料,是一种可行的提高电池循环寿命的方法。