基于喷油器模型的2.0 T直喷汽油机喷油控制系统开发

闫凯, 杨帅, 付亚豪, 陈以林, 刘海峰, 吴名芝, 马博尚

(1. 同济大学 汽车学院,上海 200240;2. 浙江新柴股份有限公司,浙江 新昌 312500;3. 南昌智能新能源汽车研究院,江西 南昌 330052;4. 长城汽车股份有限公司,河北 保定 071000;5. 河北省汽车工程技术研究中心,河北 保定 071000)

0 前言

高压直喷系统被广泛应用于汽油机和柴油机等动力机械上,是发动机的核心部件,其控制的精确性会直接影响发动机的动力、燃油耗和排放等。传统基于功能的喷油控制算法只能根据轨压和喷射质量计算得到喷油脉宽,需要进行大量标定且结果不精确,影响了实际控制效果。

为此,国内外研究人员展开了大量的研究。在喷油器建模方面,张华伟等[1]建立了喷油器的针阀部件和喷油器中燃油的动力学模型,并通过仿真与试验结果进行对比,对模型进行了验证。蔡珍辉等[2]建立了高压共轨喷油器模型,通过实测结果验证了其准确性,并分析了喷油器主要结构参数对喷射过程的影响。在喷油器流量特性分析方面,陈思睿等[3]建立了喷油器针阀偶件流场几何模型,并通过仿真研究了喷油器针阀升程对流量系数的影响。何付斌等[4]对电控喷油器小喷油脉宽非线性段的特性进行了研究,分析了驱动电压和供油油压对其的影响。王志华[5]分析了非固定衔铁的针阀结构和阶梯喷孔结构对喷油器内部动、静态流量特性的影响。李金印等[6]对多种喷油器进行对比测试工作,研究了喷油时刻和喷油压力等参数对发动机排放的影响。在驱动电路方面,谢宏斌等[7]设计了硬件电路,通过分析喷油器的驱动电流波形,准确预估了喷油器的开启时间。杨彬彬[8]设计了喷油器高、低压驱动电路,研究了喷油压力等参数对喷油的影响。在喷油器控制方面,ANTOINE[9]通过分析喷油器的工作原理,设计了基于峰值保持电路驱动的缸内直喷(GDI)喷油器,提高了直喷驱动的性能。王瑞[10]改进了高压共轨多次喷射技术,利用并发控制缩短了延迟时间,通过精确喷油次数提高了燃烧效率。杨昆等[11]采用单缸柴油机模型研究了不同喷油率对柴油机缸内压力、缸内温度、放热率、燃油消耗率等的影响,结果表明靴形喷油匹配合适的喷油提前角可优化柴油机的综合性能。

目前,在高压直喷系统中小流量的控制不够精准,且针对小流量的喷油量研究较少。因此,本文从喷油器工作机理出发,分析了其流量特性,对其控制策略的设计展开研究和论述。

1 研究平台及面向控制的模型

1.1 研究平台

某2.0 T直喷发动机参数见表1。发动机型式为直列4缸、增压水冷,后处理设备为三元催化器+颗粒捕集器。该直喷发动机喷油控制系统由低压油路模块和高压油路模块组成,如图1所示。其中,低压油路部分由油箱、燃油泵及相关管路组成,燃油泵通常在发动机运行时保持常转,将低压油路相对压力维持在0.5 MPa左右;高压油路部分由驱动凸轮、高压泵、高压油轨和喷油器组成,驱动凸轮被固定在凸轮轴上。凸轮轴驱动高压泵进行吸油和泵油的动作,高压泵将燃油压缩并推入高压油轨内部,产生持续的高压;在电子控制单元(ECU)指令下,喷油器可以通电打开或者断电关闭,从而将高压燃油喷射至缸内参与化学反应。

图1 直喷发动机喷油控制系统

表1 发动机参数

1.2 喷油器控制模型

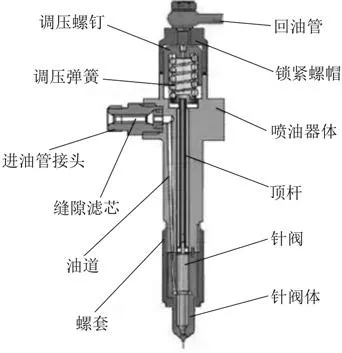

喷油器组件如图2 所示,其工作原理为:ECU控制线圈通断电,产生电磁力带动衔铁运动,衔铁与针阀连接,继续带动针阀及堵塞喷孔嘴的钢球运动,此时喷油器内的高压燃油会通过喷孔喷射出去,形成喷雾并进入缸内。电磁阀的动态响应特性对喷油器喷油的曲轴转角和持续时间有决定性作用,进而影响喷油规律和混合气的形成。

图2 喷油器组件

根据流体力学经典小孔射流理论[12],喷油质量流量ṁ为:

式中:ρ为燃油密度;A为喷孔截面积;Cd为流量系数;u为流体流速。

流体流速的计算公式为:

式中:∆p为喷射压差。

试验结果[13]表明,喷油器打开是比较复杂的过程,在针阀完全打开后,喷油器处于线性区,即在轨压固定时喷射质量与喷射时间呈正比例关系,而在喷油器打开过程中,由于针阀球头处于类似于子弹在枪管内的远端过程,被称为弹道区,喷射质量与喷射脉宽表现出高阶函数的关系,而在两者的过渡区域,兼顾2种特性,如式(3)所示。

式中:tpulse为喷射脉宽;minj为喷油质量;mHL为喷油质量高限,取1.5 mg;mLL为喷油质量低限,取1 mg;tod为喷油器开启的延迟时间;f1(∆p)、f2(∆p,minj)为修正系数,通过测量获得;k1、a和b为相关参数,通过测量获得。当minj≥mHL时喷油处于线性区,当minj≤mLL时喷油处于非线性区,当minj介于两者之间时,喷油处于过渡区,需要利用线性插值理论计算喷射脉宽。

根据直喷发动机布置型式可知,∆p为:

式中:prail为喷射轨压;pcyl为缸内压力。

prail可以通过传感器测量得到,pcyl需要进行估计。根据文献[14]、文献[15]及理想气体方程推导出pcyl的计算方法,并对其复杂系数进行参数化处理。

式中:θinj为喷油时刻对应的喷油提前角,在0~180°之间是压缩行程,180°~360°之间是进气行程;θvvt为可变气门正时(VVT)提前的相位;f1(θinj)为进气提前角对缸内压力的影响系数;f2(θvvt)为VVT提前相位对缸内压力的影响系数,通过试验测得;pint为进气压力,通过传感器测得;ηvol为体积效率。

根据现代发动机扭矩结构,扭矩需求决定了当前循环需要参与燃烧的喷油质量,要同时实现扭矩精准和催化器转换效率最优,喷油质量要与充气量配比达到当量比。因此,喷油器需要实现精准的喷油质量投递。

2 基于模型的控制策略

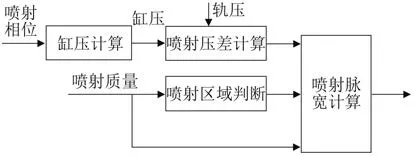

根据喷油器控制系统输入、输出和特性机制,图3给出了喷油器控制架构。一方面,控制策略根据喷射相位计算出缸内压强,进而根据缸压和轨压计算出喷油器的喷射压差;另一方面,控制策略根据喷射量判断喷油器喷射过程所处的喷射区域。根据喷射压差、喷射量和喷射区域,可利用公式(3)计算喷射脉宽。

图3 喷油控制架构

2.1 喷射压差控制策略设计

喷油器喷射压差的控制策略是通过获取喷射相位、VVT相位、充气效率和歧管压力参数,利用公式(5)计算获得缸内压力,再通过喷射轨压和公式(4)计算获得喷射压差。

根据文献[16],采用非线性批量最小二乘法对f1(θinj)和f2(θvvt)进行离线参数识别。最小二乘法是通过代价函数的迭代计算,使模型的估计值与实际值差值的平方和最小,以优化得到模型参数,优化函数为:

式中:J为估计值与实际值的偏差,F(x,xdata)为输入数据x后计算的模型估计值;xdata、ydata为实验获取的数据组。

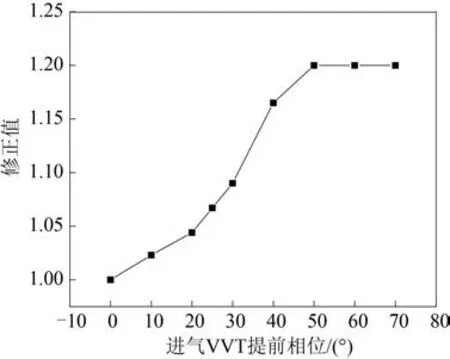

线性区参数f1(θinj)和f2(θvvt)的识别结果分别如图4和图5所示。

图4 不同喷射提前角下的f1(θinj)修正值

图5 不同进气VVT提前相位下的f2(θvvt)修正值

2.2 流量区域判断控制策略设计

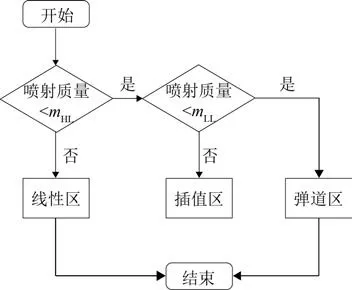

流量区域判断的控制策略如图6所示。该策略通过判断喷射质量所处的范围来区分喷油器所处的流量区域。

图6 流量区域判断控制策略

2.3 喷射脉宽控制策略设计

喷射脉宽控制策略通过获取喷油器的喷射压差、喷射质量和所处的流量区域,利用公式(3)计算得到喷油器的喷射脉宽。在公式(3)中,k1、f1(∆p)、f2(∆p,minj)和tod可以通过标定量和试验测量设定,具体的标定方法由喷油器供应商提供(笔者重点研究喷油器控制策略),需要在喷油器专用台架上测量。测试方式简述如下:静态流量单值标定k1用于设定喷油器斜率,在试验台上以标准压力进行测量,本文取值为0.105。GDI线性区特性测试往往是在给定参考压力下进行的,试验测出该压力下的喷油器斜率,考虑到其他压力下的喷油器斜率,笔者提供了一维标定f1(∆p)进行修正,其在不同喷射压差下的修正系数如图7 所示。tod的参数识别结果如图8所示。

图7 修正系数f1(∆p)的变化

图8 开启延时tod的变化

GDI喷油器截距由标定tod提供,即为喷油器开启的延迟时间。在弹道域内,喷油器流量特性是非线性的。因此,不再采用斜率和截距的方法进行校准。在不同压差和喷油质量下查表得到非线性区标定f2(∆p,minj),进行参数识别,如图9所示。

图9 非线性区标定f2(∆p,minj)

对于插值区,依据线性插值数学理论进行估计,其中线性插值是一种针对一维数据的插值方法,其根据一维数据序列中需要插值点的左右邻近2个数据点来进行数值的估计。

3 控制策略的模型在环测试和台架验证

3.1 测试平台搭建

利用Simulink搭建了喷油器控制策略以及模型在环测试平台,如图10所示。其中,左侧模块负责进气压力、体积效率、喷油提前角等参数信号;中间模块是喷油控制策略模块;右侧3个示波器分别负责监测控制策略输出的缸内压力、喷射压差和喷射脉宽,以最大覆盖度检查逻辑通路。

图10 控制策略测试平台架构

3.2 喷油偏差率设计

在输入不同轨压、相位和喷射量下计算喷射脉宽,在同等条件下,利用相同的喷射脉宽,通过试验台架测量喷射质量,并对比偏差率,以偏差率来衡量控制的精确性,偏差率r[17]定义为:

式中:mcmd为需求喷射质量;mtest为台架测量喷射质量。

3.3 测试数据分析

表2 给出了3 种流量区域内的测试结果。图11为偏差率随喷射质量的变化。结合表2和图11可知,控制策略的喷油偏差率随着喷射质量的增加逐渐降低,在线性区(高流量区)内,控制策略的偏差率不超过3%;在弹道区(高流量区)和插值区(过渡区)内,偏差率较大,但不超过5%,仍有改进空间。整体上来看,该控制策略的控制精度良好。

图11 偏差率与喷射质量的拟合曲线

表2 测试结果分析

4 结语

本文所设计的喷油器控制策略表现出良好的控制结果,偏差率在5%以内,但是试验表明小流量区域控制精度还有待提升,下一步将展开小流量自适应控制策略开发。

通过Simulink平台搭建了控制模型并进行了模型测试,极大地提高了程序的开发速度,但还需要生成C代码进行软件编译,生成可刷入控制器的S19文件,下一步将展开自动代码生成和集成。

模型在环测试和台架联合测试保障了控制策略的有效性和精度,但是缺乏更加接近真实车辆运行的动态响应测试,下一步需要展开硬件在环测试。