发动机润滑油泵橡胶密封圈温升性能仿真分析

龙婷, 余明果, 刘冠麟, 蔡皓

(1. 湖南机油泵股份有限公司,湖南 衡东 421400;2. 湖南工业职业技术学院,湖南 长沙 410007)

0 前言

润滑油泵(机油泵)是发动机润滑系统中重要的零部件,在整个发动机润滑系统的开发中具有决定性作用。其在发动机运转过程中源源不断地为各个零部件提供机油,以保证发动机在各工况下能正常运行。为了保证润滑系统的正常工作,在设计开发过程中,正确选用油泵的机械密封,是保证其长期、可靠运转的必要条件。密封主要是2个功能不同的空间隔开,以避免2个空间之间的固体、液体或气体介质相互交换,或至少限制交换量在许用泄漏量之内。橡胶密封属于机械密封形式的一种,也是使用最广泛的静密封。张晓东等[1]研究了压缩率和工作介质压力对密封圈性能的影响;康家明等[2]研究了沟槽形状对O形橡胶密封圈密封性能的影响;邓向彬等[3]研究了橡胶O形圈最大接触压力、国际橡胶硬度(IRHD)和压缩率之间的函数关系;王琦等[4]研究了结构参数对Y形密封圈密封性能的影响;雷刚等[5]研究了橡胶密封圈在3孔和4孔螺栓装配结构下的密封性能;纪军等[6]对气缸O形圈动密封及温度场进行了有限元分析。本文分析橡胶密封圈在螺栓装配过程中及不同温度下的密封性能,基于Ansys三维橡胶大变形仿真模型,研究不同温度下橡胶密封圈的接触压力、填充率及压缩率的变化规律。

1 密封圈模型

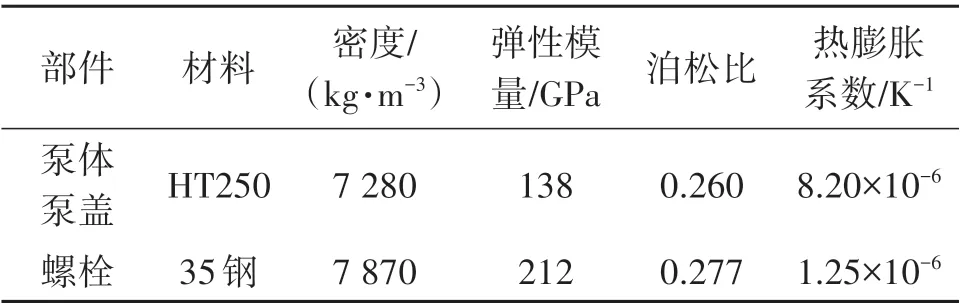

以某发动机润滑油泵为研究对象,对泵盖矩形密封圈密封性能进行分析。泵体沟槽宽度为2.8 mm,高度为1.3 mm,矩形密封圈宽度和高度均为1.68 mm,其三维模型如图1所示。泵体与泵盖材料为灰铸铁HT250,螺栓材料采用35钢(8.8级),矩形密封圈材料为氟橡胶(FKM),具体材料属性见表1。分析模型工况主要为:高压泵M6螺栓拧紧力矩为9 N·m,低压泵M6螺栓拧紧力矩为10 N·m,温度载荷为-40~120 ℃线性升温,润滑油泵内部最大液压为1.98 MPa。

表1 泵体、泵盖及螺栓材料参数

图1 润滑油泵密封三维模型

1.1 橡胶密封圈本构模型

润滑油泵橡胶密封圈截面为矩形,密封依赖于螺栓拧紧后作用在矩形密封圈外表面的接触压力。成功的密封设计能够确保足够的密封压缩应力,同时最大限度地减少由于压缩而作用在密封圈上的应力破坏。由于橡胶密封圈材料FKM为超弹性非线性材料,因此分析采用Mooney-Rinlin 2 Parameter本构模型[7]。该模型在较小的应力作用下能产生较大变形,拉应变为100%,压应变为30%,模型表达式为:

式中:W为应变能密度;C10、C01为Rivlin系数;I1、I2分别为第1、第2格林应变不变量。

参考橡胶的IRHD指标经验公式,可计算出材料各参数,具体表达式为:

式中:E0为弹性模量;G为切变模量;Hr为IRHD;μ为泊松比,取0.5(橡胶的不可压缩性)。

在不同环境温度下,橡胶密封圈材料会表现出不同的物理属性,从而需在Mooney-Rinlin 2 Parameter本构模型中获取不同的Rivlin系数。结合硬度指标经验公式,对不同温度下的硬度和弹性模量进行计算,得到橡胶材料参数见表2[8]。

表2 橡胶密封圈材料参数

1.2 仿真边界条件

橡胶超弹性密封分析以实际运行工况作为边界条件加载,因密封圈外径比泵体槽内孔直径略大,第一步通过泵体槽孔壁对密封圈的挤压形成径向过盈装配;第二步通过螺栓拧紧力矩对矩形橡胶密封圈进行轴向压缩0.38 mm;第三步从冷启动-40 ℃升温至运行稳定后的120 ℃,环境温度为20 ℃。

橡胶超弹性非线性类分析属于大变形分析,对网格质量要求很严格,以防止在压缩过程中网格发生畸变,因此仿真采用线性六面体全积分单元,密封圈网格尺寸细化到0.12 mm,以保证获取精确的接触压力,局部网格划分图如图2所示。密封圈与泵体槽和泵盖采用摩擦接触,因橡胶密封圈比泵体、泵盖材料软,设置密封圈为接触面,泵体、泵盖为目标面,摩擦因数为0.3,接触设置为非对称,方便后处理提取密封圈接触压力等数据。计算公式采用增广拉格朗日乘子算法,接触面探测方法用高斯积分点探测,有利于减少密封圈接触面的渗透。

图2 矩形密封圈网格局部图

2 计算结果与分析

2.1 温度对密封圈接触压力的影响

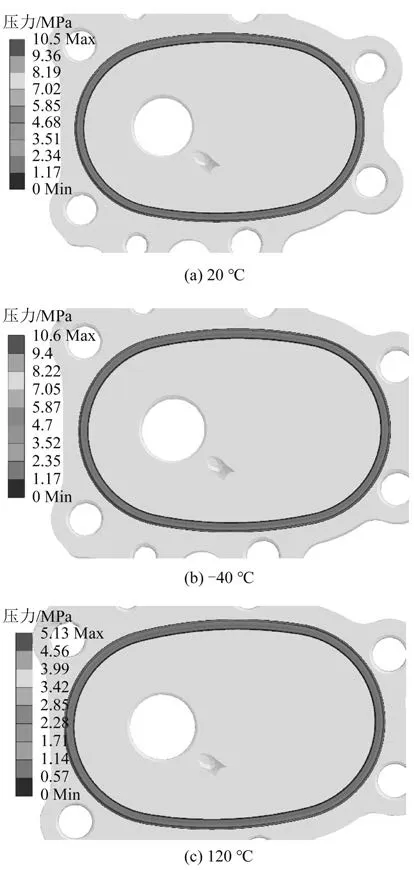

润滑油泵密封圈的密封性是否合理,主要通过密封圈在螺栓预紧后以及不同运行工况下的接触压力是否大于油泵内部最大油压来判断,当密封圈接触压力大于油泵内部最大油压,说明油液无法冲破密封圈接触区域引起泄漏。20 ℃、-40 ℃及120 ℃温度下的密封圈接触压力如图3所示。

图3 不同温度下密封圈螺栓预紧接触压力云图

从图3可以看出,橡胶密封圈在常温下螺栓拧紧压缩0.38 mm,最大接触压力为10.53 MPa,因高低压泵区域的螺栓力矩不同,使密封圈四周呈现压力分布不均匀的现象。密封圈与泵体泵盖的热膨胀系数也不同,在-40 ℃低温条件下,各零部件往中间冷缩增大了接触区域的挤压,从而使接触压力增大;随着温度升高,各零部件受热膨胀程度不一致,使接触压力减少,但每个工况下的最大接触压力均大于油液内压1.98 MPa,密封性较好。

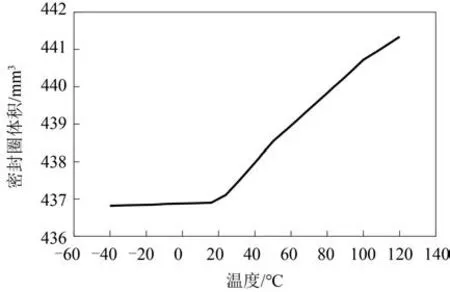

2.2 温度对密封圈填充率的影响

矩形密封圈在沟槽中的填充率对于确保润滑油泵的初始密封能力十分重要,填充率过小会使密封性能变差,过大会使安装困难,摩擦阻力加大,且浮动性差。通过矩形密封圈体积与泵体沟槽体积之比,计算不同工况下的密封圈填充率是否满足设计要求。密封圈在不同温度下的体积变化如图4所示。

图4 不同温度下密封圈体积变化

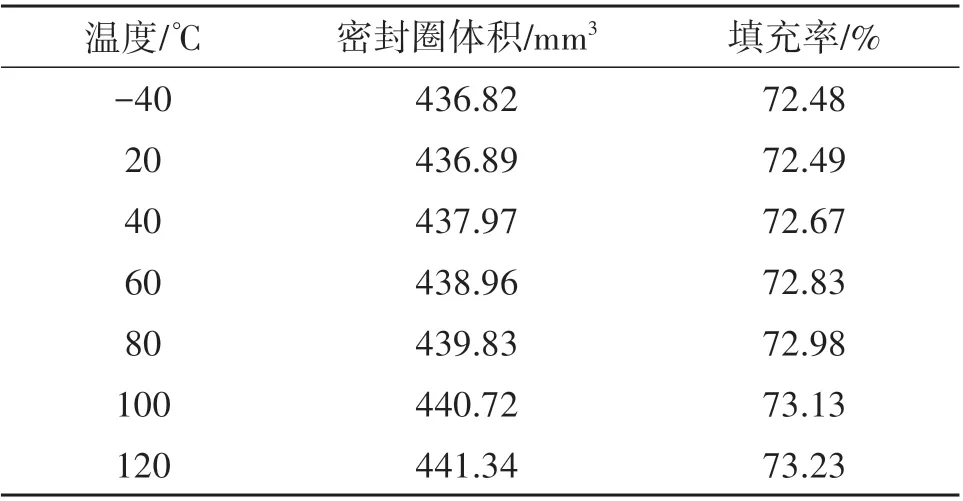

从图4可以看出:在-40 ℃低温条件下,密封圈冷缩使体积减少,而随着温度缓慢上升至120 ℃,密封圈受热膨胀,体积逐渐增大。润滑油泵体沟槽体积为602.68 mm3,沟槽填充率的计算,需对泵体抽取沟槽空间域获取其体积,不同温度下的密封圈填充率计算结果见表3。

表3 不同温度下密封圈填充率

从表3可知,在低温-40 ℃工况下,密封圈填充率比常温时有所减少,随着温度升高,填充率逐渐增大,且不同温度下的密封圈填充率均小于85%,满足填充率设计要求。

2.3 温度对密封圈压缩率的影响

密封圈压缩率对密封性能和使用寿命有着重要的影响。一般来说,密封圈和沟槽有一定的加工误差,合适的压缩率加上密封圈与沟槽尺寸的正确匹配,可以补偿其加工和制造误差,并保证在正常工作状态下有足够的密封性。选择密封圈的压缩率时需综合考虑,过大的压缩率会造成应力松弛,产生过大的永久变形,且在高温状态中尤为严重,因此采用仿真方法研究密封圈在不同温度下的压缩率是否满足设计要求有着重要意义。不同温度下橡胶密封圈的压缩率见表4。

表4 不同温度下密封圈压缩率

从表4 可以看出,与常温状态下相比,低温-40 ℃下的密封圈轴向压缩量增大,使其压缩率上升;随着温度逐渐上升,密封圈轴向压缩量随之降低,即压缩率下降,但不同温度下的密封圈压缩率均在13%~36%设计允许范围内,满足设计要求。

3 结论

(1)FKM橡胶密封圈在20 ℃常温环境下被螺栓拧紧轴向密封产生的最大接触压力为10.53 MPa;-40 ℃低温工况下,最大接触压力为10.57 MPa;120 ℃高温工况下,最大接触压力为5.13 MPa。

(2)密封圈与泵体泵盖的热膨胀系数不同,在-40 ℃低温条件下,各零部件往中间冷缩增大了接触区域的挤压,使接触压力增大;随着温度升高,各零部件受热膨胀不一致,使接触压力减少,但每个工况下的最大接触压力均大于油液内压(1.98 MPa),密封性较好。

(3)与常温环境下相比,在-40 ℃低温工况下密封圈填充率有所减少,随着温度升高,填充率逐渐增大,且不同温度下的密封圈填充率均小于85%,即密封圈尺寸满足填充率设计要求。

(4)与常温环境下相比,-40 ℃低温工况下密封圈轴向压缩量增大,使其压缩率上升;随着温度逐渐上升,密封圈轴向压缩量随之降低,使压缩率下降。但不同温度下的密封圈压缩率均在13%~36%设计允许范围内,即密封圈尺寸满足压缩率设计要求。