柴油机排气歧管热疲劳试验加热装置的设计开发

钟长波, 何春华, 陈雪冲, 蒙小莲, 秦玉婷

(1. 广西玉柴机器股份有限公司,广西 玉林 537005;2. 上柴动力海安有限公司,江苏 南通 226600;3. 西南林业大学 林学院,云南 昆明 650224)

0 前言

柴油机排气歧管的主要作用是在柴油机工作时,将气缸中产生的废气排出。早期的汽车发动机,单位质量的功率低,燃料的燃烧效率不高,所排出的废气温度不超过500 ℃。随着汽车发动机效率的提高,排气温度提高到600~650 ℃。近年来,发达国家不断提高汽车尾气排放标准。催化技术和涡轮增压技术逐步推广应用,排气歧管的工作温度也显著提高,达到了750 ℃以上[1-3]。随着发动机技术的进步,柴油机发动机性能的提升,排气歧管的工作温度越来越高,排气歧管的结构也越来越复杂。同时,由于柴油机排气歧管需要在循环交变的温度状态下工作,排气歧管材料不仅要具有良好的铸造性能,还要耐高温。一般来说,排气歧管的改进效果需要经过台架试验的验证和市场用户的反馈,而现有台架试验效率低、成本高、周期长,无法快速地反映出排气歧管的优化效果,严重影响了排气歧管的开发改进效率[4]。因此,设计开发验证效率高、成本低、周期短的排气歧管试验装置具有重要意义。在试验装置的设计中应重点关注试验加热装置温度场分布与实际工况的相符性。本研究设计开发的试验加热装置,可以通过控制磁力线密度,模拟柴油机排气歧管工作中的升温过程及温度场分布情况。

1 试验装置结构

柴油机排气歧管热疲劳试验设备的加热装置包括:外壳、冷却水管路、第一加热线圈、第二加热线圈、变频电源及水冷机组,其设备组成结构如图1所示。柴油机排气歧管热疲劳试验设备的加热装置结构组成如下:

图1 加热装置立体结构图

(1)外壳与试验设备的升降机构固定连接。

(2)冷却水管路的一端进水,一端出水。

(3)多个第一加热线圈固定于外壳内,且分别与冷却水管路连通。

(4)多个第二加热线圈固定于外壳内,且分别与冷却水管路连通。

(5)变频电源分别与第一加热线圈和第二加热线圈连接,用来控制加热线圈对排气歧管进行加热。

(6)水冷机组的出水口与冷却水管路的进水口连通,水冷机组的进水口与冷却水管路的出水口连通,形成冷却水循环系统。水冷机组中的冷却水用以冷却第一加热线圈和第二加热线圈。

2 试验方案

试验设备的加热装置需做成一个整体,便于安装在柴油机排气歧管热疲劳试验的设备中。加热线圈通过结构件被固定安装在加热装置内部。加热装置外部与试验设备的升降机连接,工作时加热线圈可上下移动。

柴油机的排气歧管结构复杂,工作的温度场也存在差异,因此柴油机排气歧管加热线圈的设计需要综合考虑其实际工作温度场的分布及加热线圈的结构。第一加热线圈和第二加热线圈结构不同,但互相连通。同时,第一加热线圈和第二加热线圈通电后产生磁场,其磁力线的密度分布与柴油机排气歧管的温度场分布梯度相对应。在设计中,需要结合实际情况进行合理设计。

柴油机排气歧管的加热线圈需采用变频电源,灵活控制线圈的磁力线分布及密度,使试验装置的温度场尽可能地接近柴油机排气歧管实际工作时的温度场,便于开展温度场变化试验。然而,加热线圈采用变频电源,容易导致线圈工作温度高。因此,设计了冷却水管路和相应的进水口、出水口,冷却管之间互连互通。

另外,为了准确地测出柴油机排气歧管在试验中的温度场分布,试验设备的加热装置外壳上安装了多个红外线测温仪。红外线测温仪测量的各区域(包含第一加热圈和第二加热圈)温度,与实测的温度场进行比对。比对结果作为优化温度场调整的依据。

在实际应用中,柴油机排气歧管热疲劳试验设备的加热线圈可采用半圆环形、矩形等不同形状。一方面,线圈的形状要与柴油机排气歧管的形状适配;另一方面,需要保证加热线圈完成给工件加热工作后,可以通过上下移动,与柴油机排气歧管分离。同时,线圈的设计需要考虑柴油机排气歧管实际的工作温度场分布。根据加热线圈的磁力线密度计算结果,合理调整线圈的结构、大小或数量。

3 试验结果

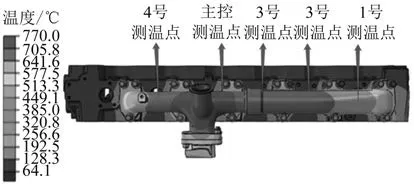

为了验证设计的加热线圈在加热柴油机排气歧管后的温度场分布与实际工况的相符性,本文采用柴油机排气歧管计算机辅助工程(CAE)仿真模型进行温度场分布比对。CAE模型的模拟结果如图2所示。仿真模型中试验柴油机排气歧管的最高温度点出现在各个气道出口的交汇点,温度为770 ℃。主要原因是6个排气口排出的高温气体都需要经过这个交汇点。因此,该交汇点一直处于加热状态,成为整个排气歧管最热的部位。其他部位离交汇点越远,则温度越低。根据CAE模拟的温度场分布,在加热线圈设计时,选择温度最高处为主控位置点。同时,在主控温度点和其他温度场区域上设置温度测控点,作为分析调整加热线圈的依据。

图2 CAE模拟分析的温度场分布

柴油机排气歧管的实测温度见表1。由表1 可知,柴油机排气歧管在实际工况下的温度场分布规律与CAE模拟的温度场基本相符。主控温度场的实测温度(777 ℃)与CAE 模拟分析的温度(770 ℃)基本吻合,相对误差较小(小于1%)。位于主控温度场两侧的3号、4号测温点实测的温度与CAE模拟分析的温度较为吻合,相对误差小于15%。离主控温度点较远的1号、2号测温点实测的温度与CAE模拟分析的温度相差较大,主要是由于加热线圈设计的不合理。后续需要调整1号、2号测温点位置的线圈,提高模型与实际工况的相符性。

表1 柴油机排气歧管的实测温度单位:℃

4 结论

本文设计了柴油机排气歧管热疲劳试验设备的加热装置。根据试验结果,得出以下结论:

(1)试验装置的温度场分布规律与CAE模拟的温度场基本相符,温度场的相符度以主控温度点为中心,向两侧递减。

(2)从试验得出的温度场和线圈的结构来看,线圈越密集的位置,磁力线密度越大,温度越高,后续可通过调整线圈的密度来实现温度场分布的调整。

(3)开发的热疲劳试验设备加热装置可以准确地模拟柴油机工作时排气歧管的温度场分布,快速验证柴油机排气歧管热疲劳性能,降低柴油机开发验证成本。