基于静态安全系数的飞轮静强度分析方法

廖善彬, 徐颖韬, 曾小春, 胡欣华, 刘婧, 黄志超, 石秀勇

(1. 江铃汽车股份有限公司,江西 南昌 330052;2. 江铃汽车集团有限公司,江西 南昌 330004;3. 华东交通大学 材料科学与工程学院,江西 南昌 330013;4. 南昌智能新能源汽车研究院,江西 南昌 330044)

0 前言

飞轮是发动机曲轴系中重要的组成部分,其结构类似一个转动惯量很大的圆盘。飞轮的主要作用是将做功行程中传输给曲轴的一部分功存储起来,用来克服其他行程中的阻力,以保证发动机能平稳运行。飞轮在运行过程中转速很高,承受很大的旋转惯性力,有开裂失效的风险[1],因此在产品研发阶段,主要通过飞轮爆裂转速专项试验来验证其结构强度的可靠性。

为减少项目开发费用,在设计冻结前需要通过仿真的手段来评估其是否能通过试验。传统分析方法模拟爆裂转速工况下飞轮的非线性材料应力分布,若最大应力小于材料许用应力,即材料的抗拉强度,则满足静强度要求。但与试验结果对标发现,实际飞轮发生开裂失效的转速远大于仿真分析对应的转速,造成过设计,因此迫切需要开发一种更吻合试验结果的分析方法。本文在传统分析方法的基础上,提出利用静态安全系数对飞轮静强度进行评估。

1 飞轮爆裂转速试验

飞轮爆裂转速试验在专门的试验台上进行,如图1所示。试验时飞轮固定在安装轴上放入设备中,在设备闭合后内腔抽真空,若飞轮碎裂则设备内腔壁会感应然后自动停止试验。爆裂转速设置为发动机最大连续转速的2.5倍,飞轮启动后以30 rad/s2升速至爆裂转速,然后在此转速下停留1 min,飞轮未碎裂则认为通过该专项试验。

图1 飞轮爆裂转速试验台

2 静态安全系数理论

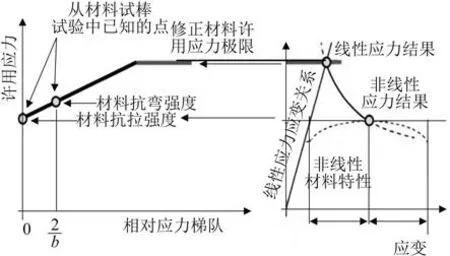

理论研究[2-4]表明零件的相对应力梯度对其材料的许用应力有修正作用,具体修正关系如图2所示,其中b为试棒直径。

图2 相对应力梯度修正材料许用应力关系

由图2可知,材料许用应力的修正值与相对应力梯度成线性关系,其中材料的抗拉强度及抗弯强度可以通过试验获得;修正的材料许用应力有极限值,通过诺伊贝尔双曲线与线性应力应变关系直线相交获得,其关系式为:

式中:σADMISSIBLE,max为修正的材料许用应力极限值;σmax为材料抗拉强度;εmax为材料的断裂延伸率;E为材料的弹性模量。

在该理论基础上提出利用静态安全系数评估结构静强度的分析方法,具体公式如下:

式中:KSF为静态安全系数;σADMISSIBLE为修正的材料许用应力;σFE,max为零件的线性应力结果最大值。若KSF≥1.1,则认为零件满足静强度设计要求。

3 分析流程及模型搭建

3.1 分析流程

爆裂转速工况下,飞轮静态安全系数分析流程如图3所示。传统分析方法只有部分内容,需要引入非线性材料参数,且最大应力应小于材料的抗拉强度,才能满足实际设计要求。

图3 飞轮静态安全系数分析流程

3.2 应力分析模型搭建

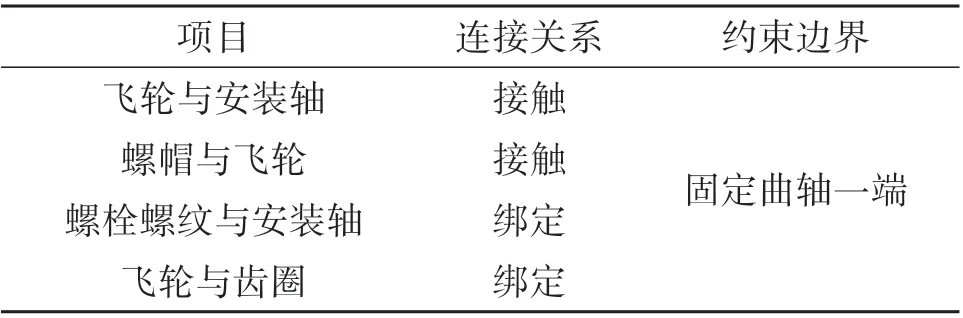

某飞轮材料为QT450,在飞轮爆裂转速专项试验中出现了外圈翻边撕裂的情况,如图4所示。对该飞轮进行有限元静强度分析,其模型包括飞轮、齿圈、螺栓及安装轴一部分,如图5所示。连接关系及约束边界见表1。整个模型受到的载荷有2种,即螺栓预紧力及爆裂转速旋转离心力。

表1 连接关系及约束边界

图4 发动机飞轮开裂失效实图

图5 飞轮有限元静强度分析模型

3.3 静态安全系数分析模型搭建

静态安全系数分析方法的核心是通过零件各处的相对应力梯度修正其相应位置的材料许用应力。将线性材料应力分析结果导入FEMFAT软件,计算各个部位的相对应力梯度,最终得出所需的静态安全系数。

4 分析结果

4.1 传统分析方法结果及评价

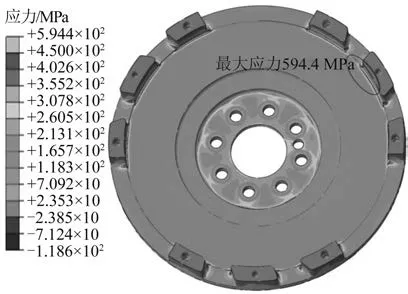

传统分析方法得出爆裂转速工况下飞轮使用非线性材料特性下的应力结果如图6所示。由图6可以看出:飞轮最大应力为594.35 MPa,大于QT450材料的抗拉强度(450 MPa),不满足静强度设计要求,但该飞轮通过了爆裂转速试验。

图6 非线性材料应力分析结果云图

4.2 静态安全系数分析结果及评价

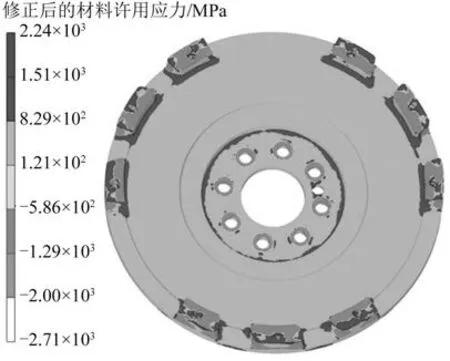

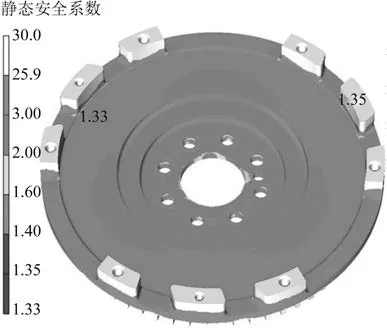

飞轮的线性材料应力分析结果如图7所示,修正后的材料许用应力如图8所示,静态安全系数如图9 所示。由图9 可以看出:最小静态安全系数为1.33,符合评价标准(≥1.1),满足静强度设计要求,与试验结果吻合。

图7 线性材料应力分析结果云图

图8 修正后的材料许用应力云图

图9 静态安全系数云图

5 结论

本文通过利用相对应力梯度对材料许用应力有修正作用的原理,进行了飞轮的静态安全系数分析,得出了以下结论:

(1)采用传统分析方法计算的飞轮非线性材料应力大于材料抗拉强度,不满足静强度设计要求,与试验结果不符。

(2)使用静态安全系数的方法评估飞轮在爆裂转速工况下的静强度,所得结果与试验结果相吻合。