考虑透平冷却的再热燃气轮机联合循环热力性能参数影响

贾晨曦,王 波,2,赵丽凤,2,张士杰,2

(1.中国科学院大学,北京 100190;2.中国科学院先进能源动力重点实验室(工程热物理研究所),北京 100190)

提高透平进口的燃气温度和增大压气机压比是提高燃气轮机效率和比功的主要方法,但透平进口燃气温度的提高受到材料的限制。燃气轮机再热循环可以在不改变透平进口燃气温度的条件下,实现平均热端温度的提高,从而提高效率和比功[1]。

再热循环的可行性已在GT-26燃气轮机上得到验证,该燃气轮机于1993年首次发布,当时其联合循环效率达到58%[2]。国内外许多学者对再热循环展开了相关的研究。Guethe等[3]指出再热燃气轮机具备高度灵活性、低污染物排放和高部分负载能力等优点。Alves等[4]的研究显示涡轮级间再热更适合于联合循环。Sahu等[5]对带有气膜冷却的再热循环进行了经济分析,其研究表明在同等工作参数下,再热循环所需的燃料和冷却空气量更大,但能够使得比功增加36%。Gamannossi等[6]以GT-26燃气轮机为基础,针对不同的主燃烧室燃料量、再热燃烧室燃料量进行了参数敏感性分析。Kayadelen等[7]分析了再热压力对循环所需热量、净功、热效率的影响。也有学者将再热循环与其他循环或者系统相结合,Tyagi等[8]建立了不可逆间冷-再热-回热循环的模型,研究了再热压力、部件效率、换热器效率等参数对输出功率和热效率的影响。Huang等[9]提出将再热燃气轮机和超临界蒸汽底循环组成新型联合循环,研究了底循环参数的影响。由此可见涡轮级间再热适用于联合循环,且考虑透平冷却对于再热循环的研究是非常有必要的,但是目前对于详细考虑透平冷却的再热燃气轮机联合循环的参数影响研究较少。

本文以Ansaldo Energia公司GT-26再热燃气轮机联合循环机组为基准,采用准一维透平连续膨胀冷却模型,在gPROMS软件中建立了再热联合循环的计算模型,分析了再热燃气轮机循环燃烧室出口温度、压比等参数对联合循环热力性能的影响规律,并与无再热的联合循环进行了比较。

1 热力学模型介绍

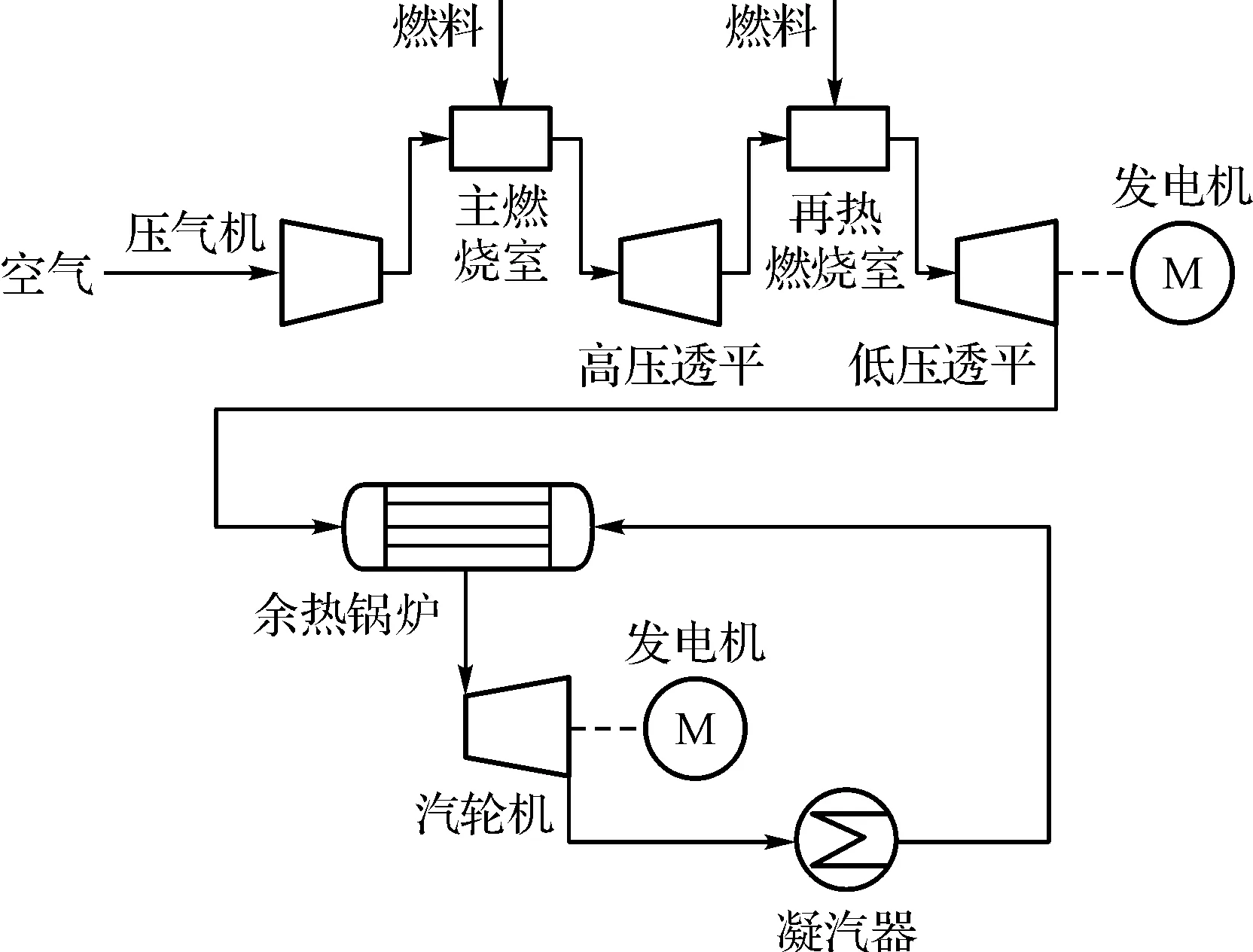

本文研究的对象为再热燃气轮机联合循环,图1为该循环的流程简图。

图1 再热燃气轮机联合循环系统简图

燃气轮机部分的建模基于文献[10-13]中采用的综合考虑对流冷却、气膜冷却、热障涂层技术的准一维透平连续膨胀冷却模型,分别对再热燃气轮机中高、低压冷却透平进行模拟。底循环热力性能的计算采用文献[14]的简明估算模型。

1.1 压气机

压气机按照压比和级数进行计算,各级按等焓升进行分配。压气机效率表示为局部尺寸参数A的函数:

(1)

式中:ηc,∞为压气机的参考效率;ac和bc为常数;A用下式进行计算,为当地的体积流量,m3/s。

(2)

式中:Δhis为当前级的等熵焓降,J/kg;变量下标“in”“out”分别代表进口和出口。

1.2 主燃烧室/再热燃烧室

燃烧室的压力损失和能量损失用压损系数和燃烧室效率ηcomb反映。燃烧室的能量守恒方程为:

qinhin+qfuelhfuel+qfuelLfuelηcomb=qouthout

(3)

式中:qin、qfuel、qout依次为燃烧室入口气体流量、燃料流量和出口气体流量,kg/s;hin、hfuel、hout依次为入口气体比焓、燃料比焓和出口气体比焓,J/kg;Lfuel为燃料的低位热值,本文取值为50 100 000 J/kg。

1.3 透平

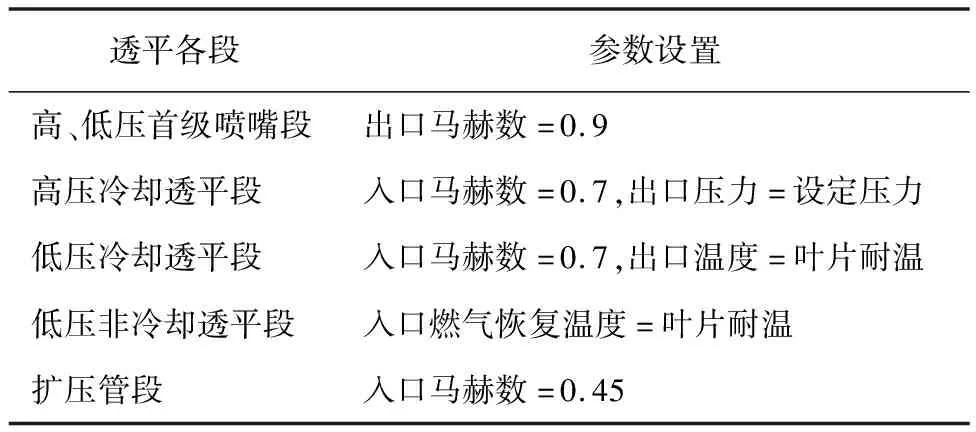

高压透平按照高压首级喷嘴段和高压冷却透平段2个部分建模,低压透平分为低压首级喷嘴段、低压冷却透平段、低压非冷却透平段和扩压管段共4个部分。各段的条件设置见表1。

表1 透平各段条件设置

在本模型中,高、低压透平中需冷却的部分按照等膨胀比划分为若干个膨胀步,在各膨胀步内高温燃气依次经历膨胀(n1—n2)、冷却空气注入(n2)及与冷却空气掺混(n2—n3)过程,完成掺混过程的燃气作为下一个膨胀步的起点继续进行膨胀,如图2所示。图中n表示膨胀步数,下标“1”“2”“3”分别表示同一膨胀步内的第1、第2和第3个节点。

图2 冷却段各膨胀步示意图

本模型以透平参考效率、对流水平参数、气膜冷却系数、热障涂层毕渥数和叶片耐温5个参数来表征燃气轮机透平的气动性能和冷却水平。其中对流水平参数反映的是透平叶片上对流冷却的水平,数值越大,对流冷却水平越高。气膜冷却系数是用于气膜冷却的冷却工质流量与总冷却流量的比值,一定程度上反映了气膜冷却的技术水平。表2是本文各参数的取值。

表2 模型关键参数取值

1.4 底循环简明估算模型

该估算模型由黄超群在文献[14]给出,主要是根据燃气轮机的排气温度对蒸汽底循环的功率、效率进行计算。

2 GT-26燃气轮机模型参数设置

GT-26燃气轮机由22级压气机、2个环形燃烧室、1级高压透平(HPT)和4级低压透平(LPT)组成,采用单轴布置,再热燃烧室出口温度与主燃烧室出口温度相同[6]。1级高压透平的膨胀比约为2,由压气机出口空气进行冷却;低压透平除末级外均进行冷却,冷却空气来源为压气机的第5级、11级和16级出口,但各级空气对应的冷却位置未公开[15]。本文基于冷却空气和燃气压力相匹配的原则对冷却空气进行了分配,见图3。

图3 GT-26燃气轮机冷却空气分配示意图

采用本文模型的校核结果如表3所示,可以看出燃气轮机总体性能指标、燃烧室出口温度及冷却空气比例均在合理范围内。与厂家提供数据[16]相比,燃气轮机排气温度偏差为10.9 K,联合循环效率偏差约1个百分点,联合循环净功偏差约3.8%,认为本文模型参数设置是合理的。

表3 GT-26燃气轮机模型校核结果

3 结果及分析

如无特别说明,循环总压比取值33,再热燃烧室出口温度与主燃烧室出口温度相等,取值为1 683 K。

3.1 燃烧室出口温度及循环总压比影响分析

在本部分的分析中,低压透平压比保持不变。

图4(a)为不同燃烧室出口温度下透平冷却空气总量随循环总压比的变化情况,用冷却空气总量与进气量的比值表示。可以看出冷却空气总量随着循环总压比和燃烧室出口温度的增加均增加,且当燃烧室出口温度大于1 983 K时,透平冷却空气总量占比超过30%,冷气与燃气掺混带来的损失更大。图4(b)给出的是冷却空气的分配情况,用低压透平冷却空气总量与透平冷却空气总量的比值表示。可以看出随着循环总压比的增大,低压透平冷气需求占比明显下降,例如燃烧室出口温度为1 683 K时,循环总压比从27增加到73,低压透平冷气占比下降了0.06。这是由于高压透平膨胀比与循环总压比的变化保持一致,循环总压比越大,意味着高压透平膨胀越充分,从而需要更多的冷却空气。

(a) 透平冷却空气总量

从图5可以看出简单循环比功和联合循环比功均随着燃烧室出口温度的增加而增大,且联合循环比功的增幅更大,这是由于燃烧室出口温度增加使得排气温度和排气流量同时增加,进而蒸汽底循环功率与简单循环比功同时增加。此外,在计算的压比范围内,简单循环比功和联合循环比功随循环总压比的变化均存在一个最大值,对应的循环总压比称之为最佳压比,且两个最佳压比随燃烧室出口温度的变化都不大,基本在45左右。

(a) 简单循环比功

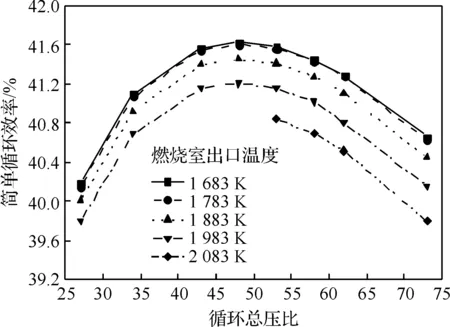

由图6(a)可以看出在计算的循环总压比范围内,随着燃烧室出口温度的升高,简单循环效率呈现出逐渐下降的趋势,且燃烧室出口温度越高,提升燃烧室出口温度带来的效率损失越大。当压比为34时,燃烧室出口温度在1 683 K的基础上增加100 K,简单循环效率损失仅为0.04个百分点;而当燃烧室出口温度从1 883 K增加到1 983 K,简单循环效率损失则达到了0.23个百分点。这是因为随着燃烧室出口温度的升高,冷却空气量和燃料量的增加更显著,带来的损失抵消掉了输出功率的增加,故整体上呈现出简单循环效率随着燃烧室出口温度的增加而降低的趋势。从图6(b)可以看出随着燃烧室出口温度的升高,联合循环效率有所提高,但提高燃烧室出口温度带来的效率增益不断下降。当压比为34时,燃烧室出口温度在1 683 K的基础上增加100 K,联合循环效率增幅为0.58个百分点;而当燃烧室出口温度从1 883 K增加到1 983 K,联合循环效率增幅仅为0.20个百分点。故在当前的冷却水平下,提高燃烧室出口温度对于效率提升的作用不大。

(a) 简单循环效率

此外可以看出在计算压比范围内,简单循环效率和联合循环效率均随着循环总压比的增大呈现出先增大后减小的趋势,即在一个燃烧室出口温度下,存在2个最佳压比分别使得简单循环效率和联合循环效率最大。表4列出了联合循环效率最大值变化小于0.1%时对应的循环总压比范围,可以看出燃烧室出口温度为1 683 K时,联合循环效率极限值为62.46%,仅比表3中验证的GT-26机组效率高出0.34个百分点,但此时的循环总压比已经达到了47。

表4 不同燃烧室出口温度下的联合循环效率最大值

3.2 再热压力对联合循环性能的影响

在该部分的分析中,调节参数仅为再热燃烧室的压力,用高压透平的膨胀比的变化表示高压透平与低压透平膨胀比分配的变化。

由图7可以看出:在其他参数不变的情况下,存在一个最佳高压透平膨胀比使得联合循环效率达到最大。由图8和图9可以看出高压透平膨胀比升高会导致燃气轮机排气温度升高以及冷却空气总量减少,排气温度升高会使底循环做功能力增强,冷却空气总量减少会使燃气轮机循环做功能力增强,但也会导致燃料消耗量有所增加,从而使得效率有所下降。当高压透平膨胀比较大时,效率的下降占据主导地位,故而呈现出联合循环效率随高压透平膨胀比升高而降低的现象。当高压透平膨胀比为2.22时,联合循环效率达到最大值62.15%,与表3中校核的数据相比高出了0.03个百分点,联合循环比功提高了3.1%,冷却空气量占比下降了2个百分点。

图7 联合循环效率随高压透平膨胀比的变化关系

图8 燃气轮机排气温度随高压透平膨胀比的变化关系

图9 冷却空气总量、燃料消耗量随高压透平膨胀比的变化关系

3.3 燃烧室出口温度、循环总压比对最佳高压透平膨胀比的影响

由3.2部分的分析中我们可以看出,在机组性能水平不变的情况下,存在一个最佳高压透平膨胀比使得联合循环效率最大。而在燃气轮机循环中,燃烧室出口温度和循环总压比是两个非常重要的参数,本小节将分析这两个参数对最佳高压透平膨胀比的影响规律。

首先是燃烧室出口温度的影响分析,在本部分的分析中循环总压比保持不变。表5给出了不同燃烧室出口温度下的联合循环效率最大值以及对应的最佳高压透平膨胀比。可以得到:随着燃烧室出口温度的升高,最佳高压透平膨胀比呈现出减小的趋势,即主燃烧室出口温度越高,联合循环效率最大值对应的再热燃烧室的压力越高。

表5 不同燃烧室出口温度下最大联合循环效率及对应的高压透平膨胀比

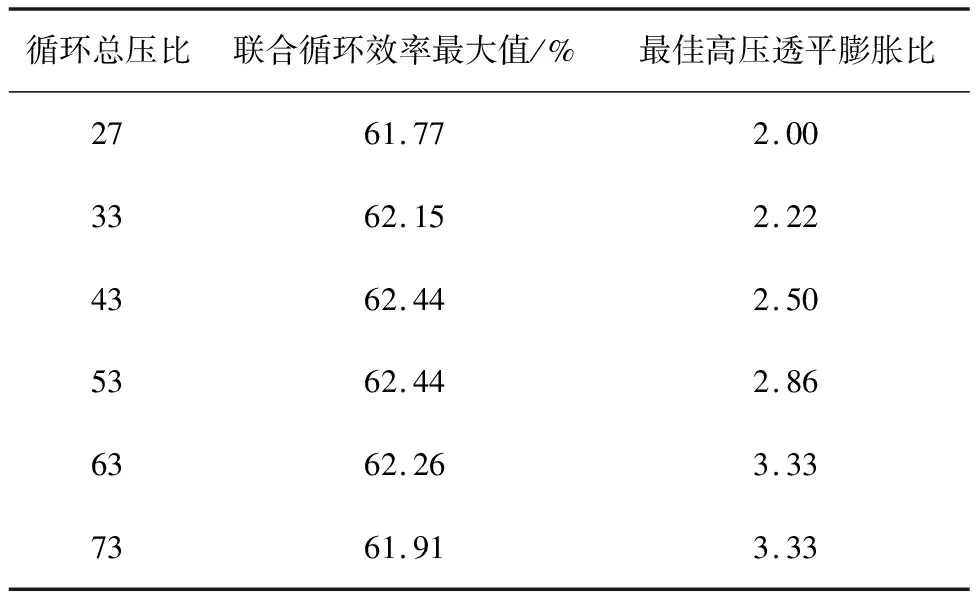

然后是循环总压比的影响分析,在本部分的分析中燃烧室出口温度保持不变。表6给出了不同循环总压比下的最大联合循环效率以及对应的最佳高压透平膨胀比。可以看出:随着循环总压比的增加,最佳高压透平膨胀比有所增大。但整体来看联合循环效率最大值对应的再热燃烧室压力仍随着循环总压比的增大而增大。

表6 不同循环总压比下的联合循环效率最大值及对应的高压透平膨胀比

3.4 再热燃气轮机与无再热燃气轮机的比较

本小节将分析在当前的燃烧室出口温度(1 683 K)、冷却-材料水平和部件性能水平下,优化再热压力后的再热燃气轮机联合循环与无再热的常规联合循环相比热力性能上的差异。

作为比较基准的常规联合循环共有以下3种:

基准循环1:压气机出口压力与再热联合循环中再热燃烧室进口压力一致,相当于常规的F级机组。

基准循环2:压气机出口压力与再热联合循环中主燃烧室进口压力一致。

基准循环3:压气机出口压力取该燃烧室出口温度下联合循环效率最大值所对应的压力,即该水平下的常规联合循环机组的性能极限值。

不同循环的性能参数见表7。由表8可以看出:当部件性能、燃烧室出口温度、冷却-材料水平均相同的情况下,采取再热后,虽然冷却空气消耗量有所增加,但综合来看联合循环机组的效率和比功均有所增加。其中再热后的联合循环效率比常规的F级联合循环机组高出2.21个百分点,比相同压比下的无再热联合循环机组高出1.35个百分点,比无再热联合循环机组的联合循环效率极限值仍高出1.34个百分点。再热后的联合循环比功与基准循环1相比增幅为14.9%,与基准循环2相比增幅为35.7%,与基准循环3相比增幅为33.2%。

表7 不同基准下的再热联合循环与无再热联合循环性能

表8 不同基准下的再热联合循环与无再热联合循环的性能比较

4 结论

1) 当燃烧室出口温度和低压透平膨胀比不变时,再热燃气轮机的联合循环效率和比功随循环总压比的增大均呈现出先上升后下降的趋势,联合循环效率最大值对应的最佳压比略高于联合循环比功对应的最佳压比,均在40以上。当循环总压比不变时,再热燃气轮机联合循环效率随燃烧室出口温度的升高而升高,但增幅逐渐减小。

2) 当燃气轮机循环总压比和燃烧室出口温度保持不变时,存在一个最佳再热压力使得联合循环效率达到最大。当燃烧室出口温度为1 683 K、循环总压比为33时,从联合循环效率角度评价,GT-26机组的高压透平膨胀比是合适的,与最佳膨胀比下的效率仅相差0.03个百分点。

3) 不同燃烧室出口温度和循环总压比下,联合循环效率最大值对应的高压透平膨胀比不同。当循环总压比不变时,燃烧室出口温度越高,最佳高压透平膨胀比越小。当燃烧室出口温度不变时,循环总压比越高,最佳高压透平膨胀比有所升高。

4) 燃气轮机再热能够提高联合循环比功和效率。当燃烧室出口温度为1 683 K时,在各自的效率最佳压比下,再热燃气轮机联合循环比无再热燃气轮机的联合循环效率提高了1.34个百分点,同时比功提高了33.2%。