艇及货箱用运载车装卸机构动力学特性分析

郑天乐,张立勇,方 群,李 旺,张翰林

(1.安徽科技学院 机械工程学院,安徽 滁州 239000;2.蚌埠神舟机械有限公司,安徽 蚌埠 233000)

伴随着经济、贸易的全球化,大型货物运输需求也在剧烈增长,运载车运输已然成为一种高效的物流运输方式。其装卸机构不仅运用于货箱运载车,也适用于游艇、浮桥、冲锋舟等军用设备运送车辆,为救援救灾等做出不可缺少的贡献。其中程磊等人通过对拉臂装置的动力学进行分析,得出了举升臂在不同角度下作业时换向阀所对应的最佳工作状态[1];张文佳等通过研究汽车底盘与拉臂式装卸装置的匹配程度,得出底盘对集装箱装卸过程的角度影响较大,分析底盘能够顺利作业所需要满足的条件[2];杨健侃等人针对装卸车拉臂式机构的动态仿真来对机构进行了性能分析与部件强化[3-4];安爱琴等人研究出了机械机构在运动过程中角速度和角加速度与杆长变化规律所对应的关系[5];张立尧采用MATLAB软件,在理论推导出拉臂机构数学模型的基础之上,对机构进行了多目标优化分析,优化钩臂固定式拉臂机构,致使实用性大大提升[6],Jie Guo提出了自卸车过程中平顺性问题,为自卸车的设计和优化提供了参考[7]。虽然有多人进行了装卸车机构分析与优化,但在对其动力学仿真结果分析上缺少对应的分析结果,本文为获得装卸车在装卸过程中的拉臂式机构所受到的力学性能数据,对其进行SolidWorks三维模型建立并使用Adams动力学软件进行动力学仿真,根据数据结果分析其运动过程中所受的状态,进而优化其运转速度,以此来为调整装卸过程的平稳性做铺垫。

1 运载车装卸机构模型的建立

1.1 运载车的组成

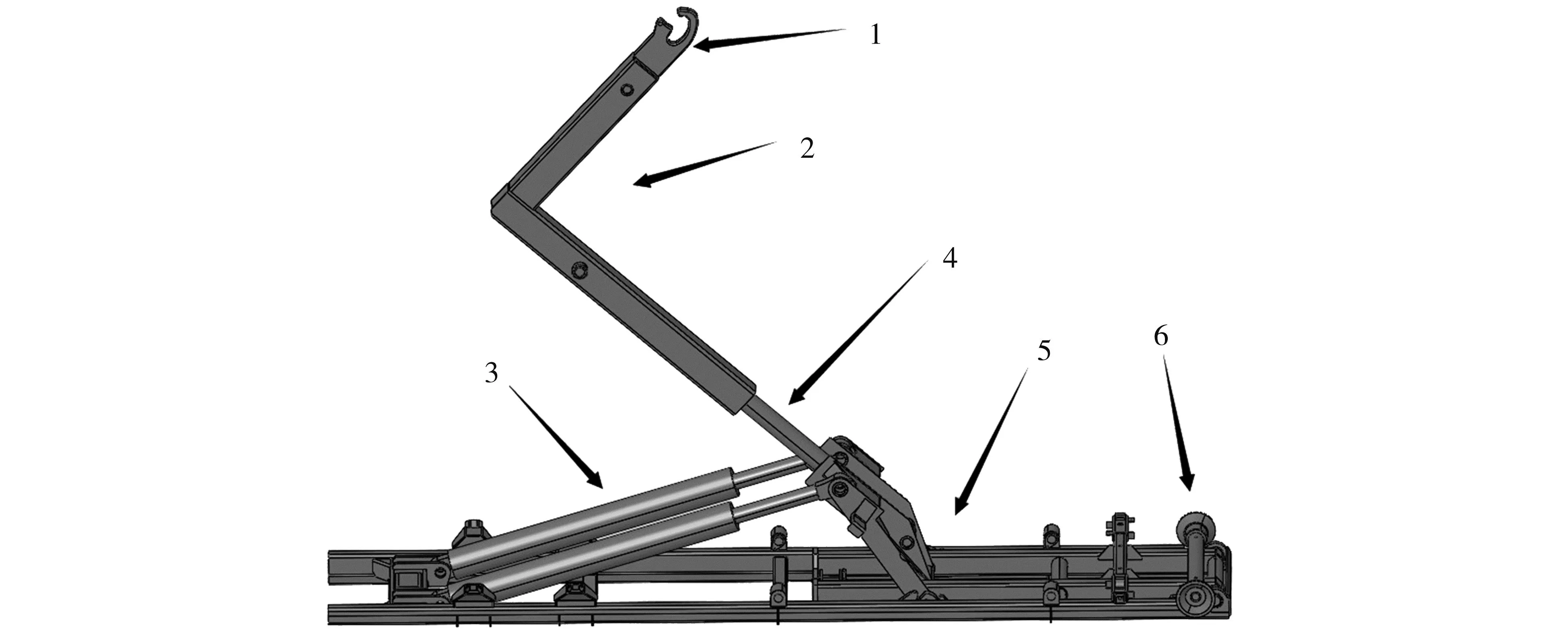

本文主要研究对象为起吊装、卸1.5吨内的集装箱货箱的运载车,运载车装卸机械机构主要由拉臂钩、拉伸液压缸、举升液压缸、举升臂、副车架、滚轮组成,其结构如图2所示。

图1 运载车机构

1.拉臂钩 2.拉伸液压缸 3.举升液压缸 4.举升臂 5.副车架 6.滚轮图2 拉臂机构三维模型

其中运载车的装卸机构采用近似L型的可滑动机构,主要由对应图2中的各部位构件组成。

1.2 装卸机构运动学分析

货箱的装卸是装卸载运车作业最主要的作业过程,也是最复杂的作业过程,装载过程与卸载过程近乎相似,区别在于操作顺序上相反,因此这里主要对其中卸载作业过程进行分析,通过观察分析可将车箱自卸的运动过程分为以下两个阶段:第一阶段主要由伸缩液压缸缓慢收缩,移动箱体向车架尾部运动,同时举升油缸伸出,举升臂的倾角逐步增大,货箱前部沿副车架后部的滚轮缓慢倾斜下滑,直到货箱前部的滚轮接触地面为止;第二阶段:举升油缸继续伸出,伸缩液压缸停止运动,并控制拉臂钩实现货箱在地面上滚动,直到货箱后部完全停滞在地面上[8]。

通过对装卸车装卸机构的卸载作业过程的分阶段的数学和运动学分析,来避免作业过程中货箱前部与车架尾部之间的碰撞,从而对装卸车装卸机构作业进行合理的布局和设计,具体分析如下。

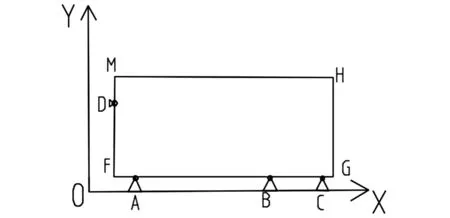

以地面作为坐标系的x轴,y轴为垂直于地面并经过拉臂钩钩点D的线,坐标系如下图3所示。其中A、B、C分别为固定在副车架上的连接点,D点为拉臂钩钩住货箱的位置,E点是举升液压缸的铰接点,C点为副车架尾部的滑轮,F、M、H、G分别为货箱的四个边角,具体如图3所示。

图3 货箱平放在运载车

图4 货箱运动过程

设其中长度MH=FG=l;MF=HG=h0;BE=b;AB=a;AE=d+s;BD=e;FD=m;DE=g;其中固定点的坐标分别为A(XA,YA)、B(XB,YB)、C(XC,YC)、D(XD,YD)、E(XE,YE)、F(XF,YF)、H(XH,YH)。

其中,l—货箱的长度(mm);h0—货箱的高度(mm);d—举升液压缸的初始长度(mm);s—举升液压缸伸出的长度;α—举升臂的水平倾角(rad)即线段FB与线段AB的夹角;β—货箱的水平倾角(rad)即线段FC与线段AC的夹角;θ—举升液压缸倾斜的角度(rad)即线段EA与线AB的夹角;h—副车架距离地面的高度(mm)。

由图4中机构简图,能够计算出自卸过程中铰接点D的坐标为:

(1)

式(1)中:α1为BD较BE所在直线的倾角,表达如下:

α1=arccos[(e2+b2-g2)/2be]

(2)

通过△CDF可得角β1的大小为即线段DC与线段FC的夹角为:

(3)

通过β1的大小,推算出货箱对应时刻与水平面的夹角为:

(4)

以D点位置来判断货箱四个顶点在卸载过程中的位置,则货箱理想重心位置对应为:

(5)

在举升油缸的作用下,为使得货箱后部G点能够与地面平稳接触,需要保证货箱在下滑过程中始终沿着副车架尾部滑轮C点滑动,当yG=0时,FC要大于0,用公式表达为:

(6)

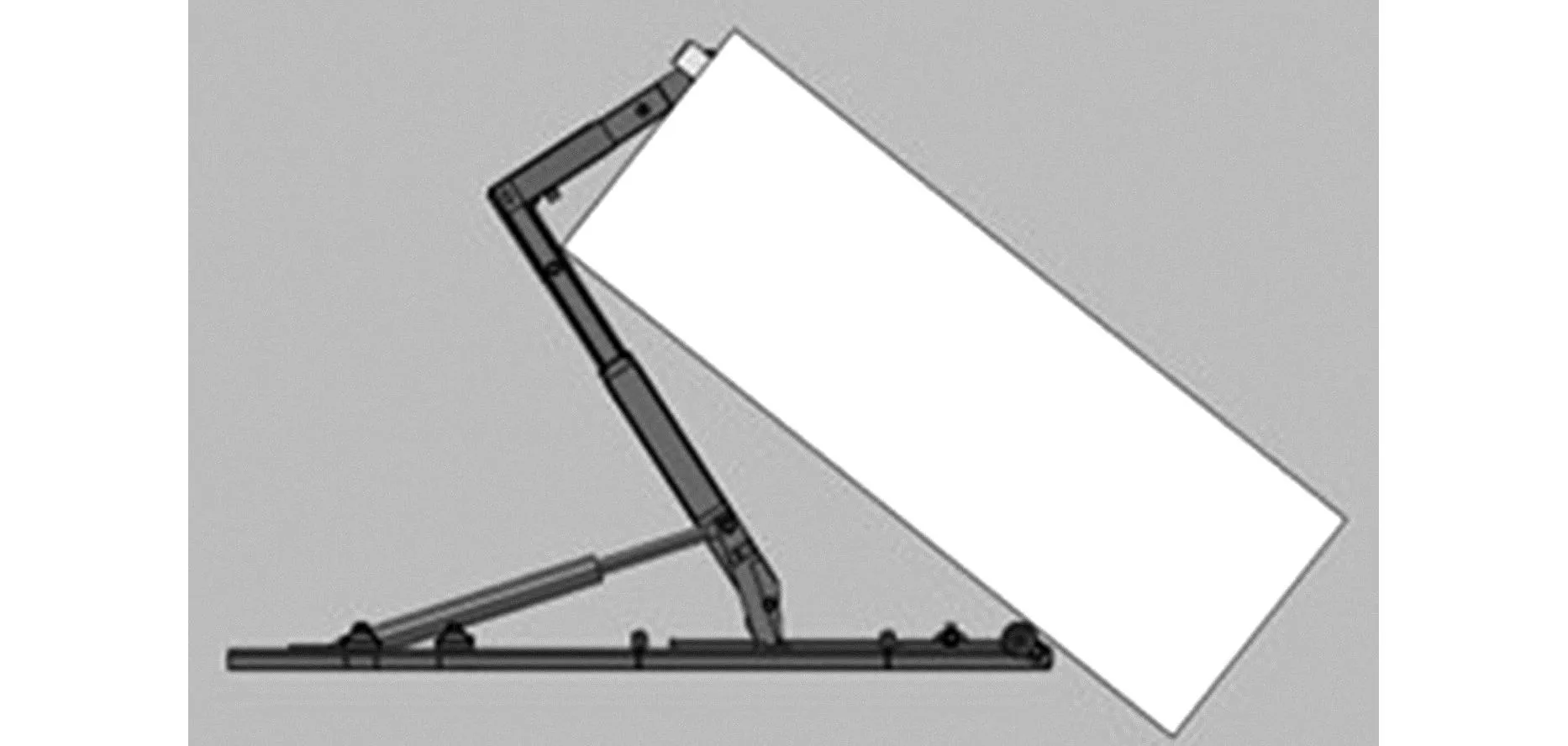

通过计算结果,来满足以上条件,能够避免货箱在卸载作业过程中避免货箱前部边缘与车架尾部发生碰撞,如图5所示效果,通过避免货箱尾部与装卸机构的碰撞,进而提高自卸车装卸机构的使用寿命,提高自装卸运载车经济效益。

图5 货箱卸载作业

2 动力学仿真

2.1 方法

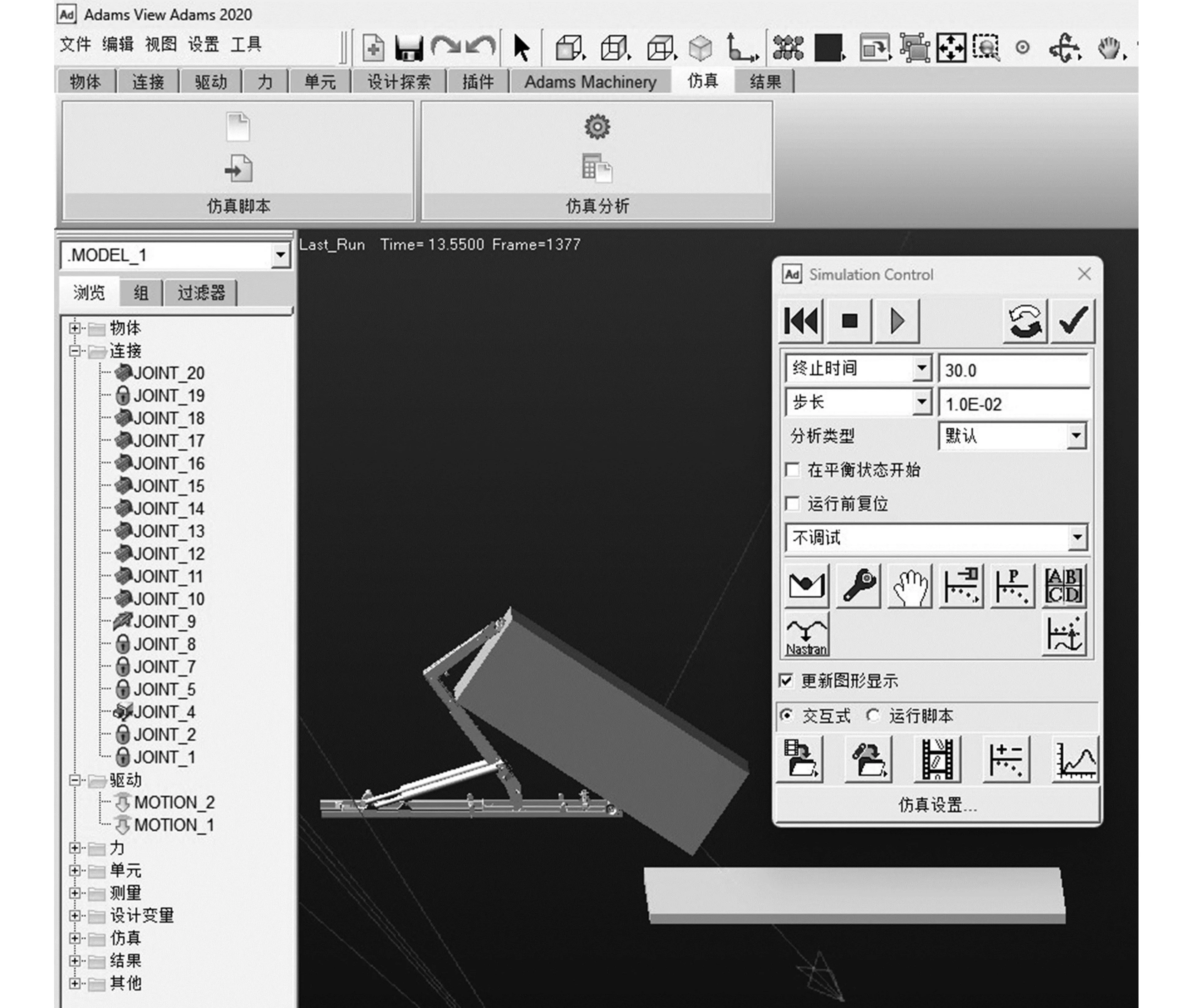

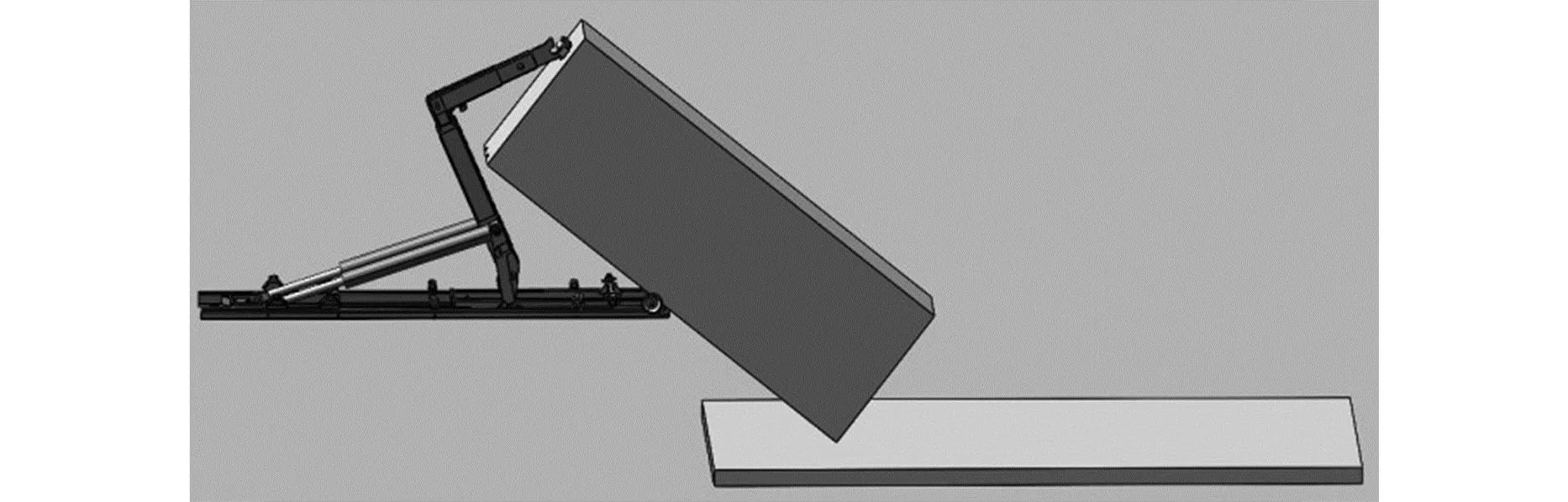

通过相关模型的建立,导入Adams仿真软件中,进行实物条件的设置,观察装卸机构的受力状态变化曲线,以及货物重心变化的情况,装卸机构作业过程中的受力状态变化曲线的分布[9]。运载车箱体卸载作业如图6所示。

图6 导入Adams模型

2.2 过程

ADAMS软件是一个能够解决绝大部分动力学问题的软件,能够提供丰富的约束库、力库,可以方便的添加约束、施加力。根据前面建立运载车数学模型,在各刚体之间施加约束和力[10]。在添加完约束及力后,根据需要,设置想要的测量,本次仿真主要关注的是运载车卸载作业过程中举升液压缸与伸缩液压缸的受力情况。因此,在液压缸中心与拉臂钩接触货箱处设置测力点[11],具体步骤如图7所示。

(a)过程一仿真运动前

(b)过程二货箱底部接触地面

(c)过程三货箱完全接地图7 设置相关仿真条件与仿真过程

2.3 仿真结果分析

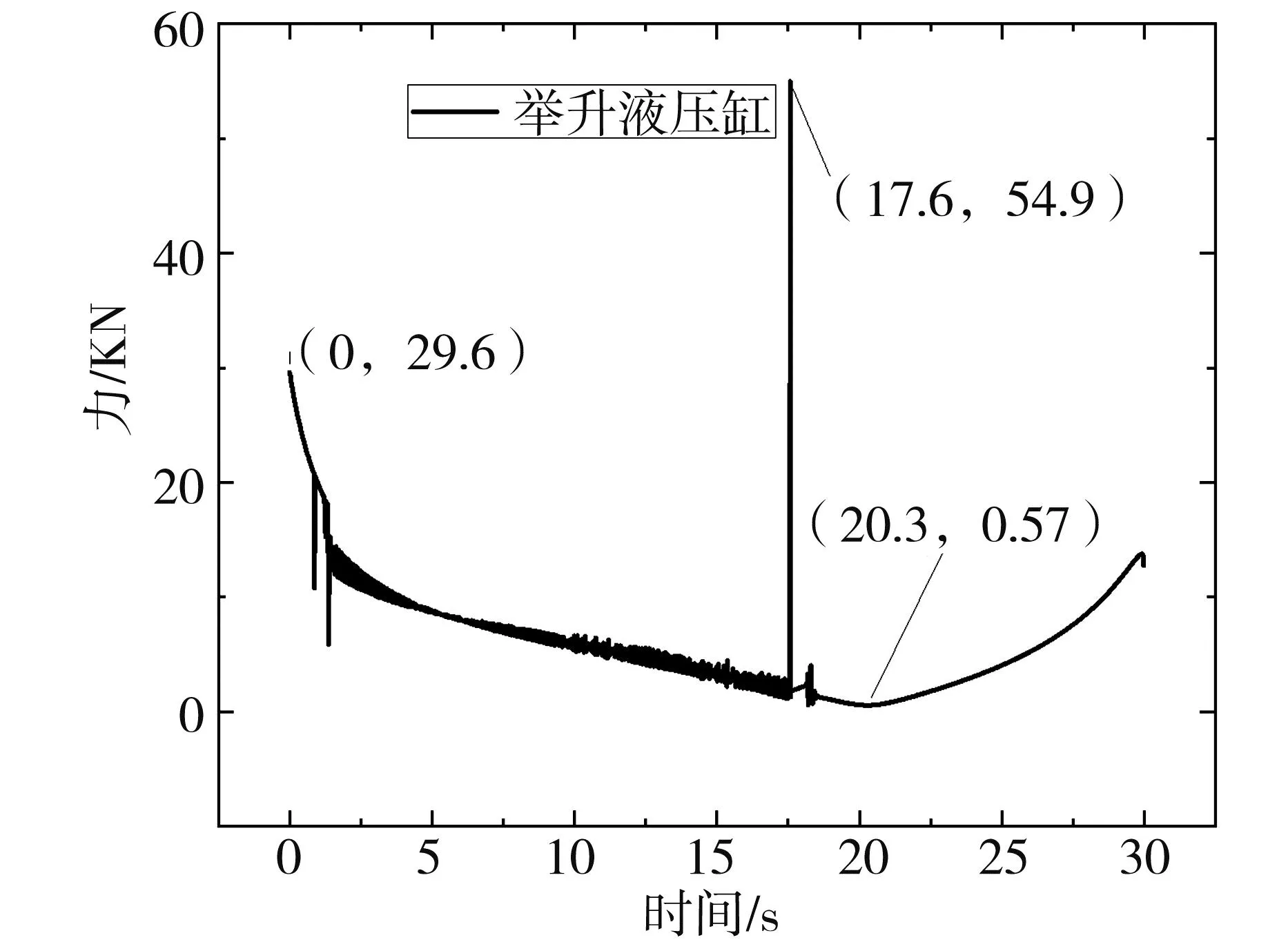

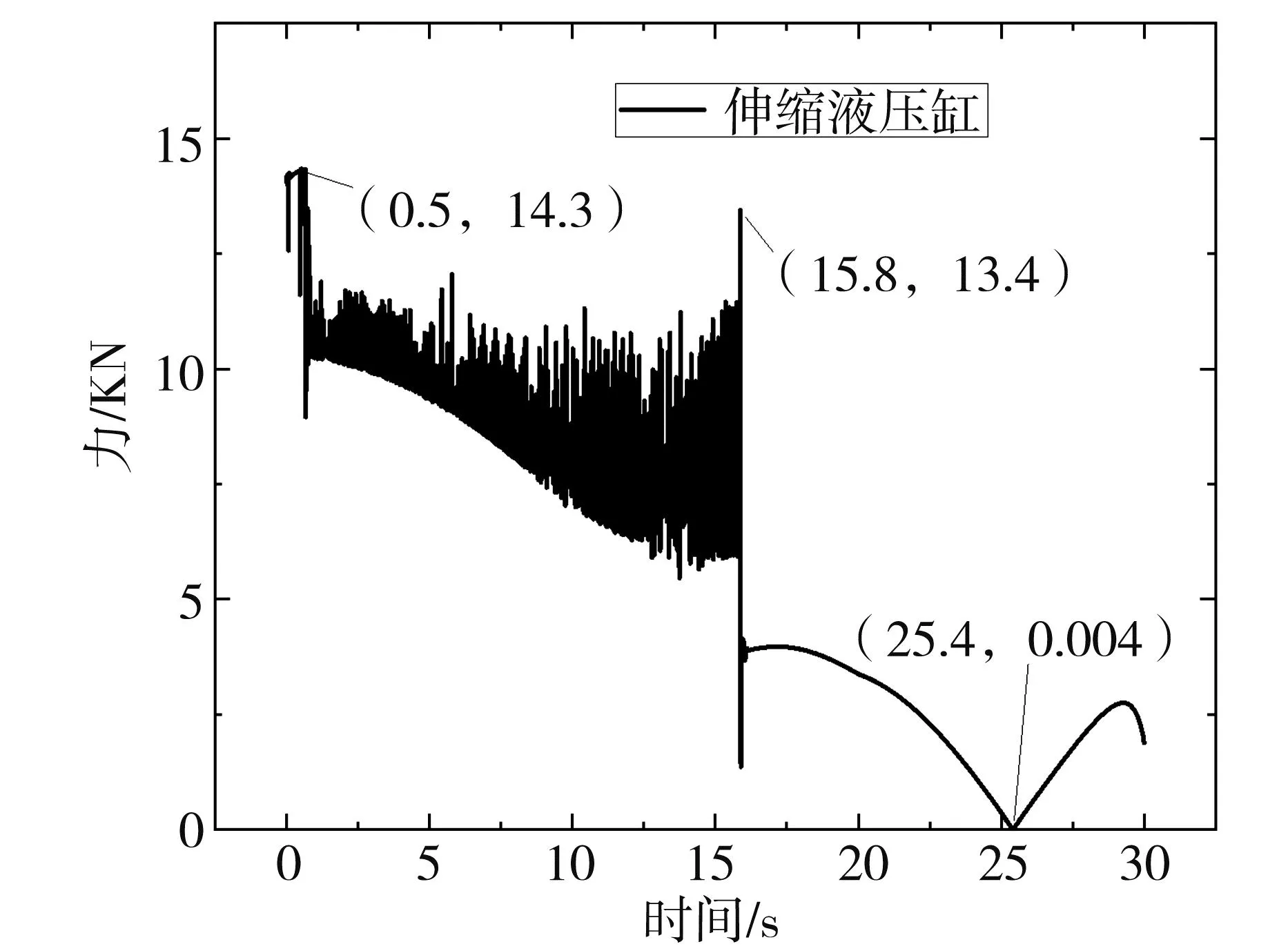

运载车能够运载的货物额定为1.5吨,因此设置货箱的重力大小为15kN,并对液压杆设定一个匀变速的驱动,让举升液压缸与伸缩液压缸的速度能够从零达到一定速度,并再次将速度减速到零,仿真的时间设定为30s,其步长设置为0.01,以此来达到更加精细的数据结果分析。针对举升液压缸与伸缩液压缸对其在时间上与的变化,其受力曲线图如图8、图9所示。

图8 举升液压缸受力曲线图

图9 伸缩液压缸受力曲线图

由图8可得,在仿真过程中,提供举升液压缸一个初始的速度,此时举升液压缸的初始数值大小为29.6kN;并且举升液压缸需要将装卸的货箱举升旋转,货箱在车架尾部绕滚轮旋转,因此受到自身重力的因素,其需要受力大小得到衰减,期间,货箱与滚轮发生滚动摩擦,发生细微震动,因此其举升液压缸受力大小出现频繁波动现象,直至时间17s左右,举升液压缸翻转货箱致使其运动与地面接触发生碰撞冲击,其受力数值瞬间变大,达到54.9kN。在20.3s处的时间,举升液压缸伸出长度超过其水平伸缩时长度,拉臂钩与车架之间角度超过直角,受力方向发生变化,并缓慢增大,直至卸载结束。

由图9可以分析得出,伸缩液压缸在整个卸载作业过程中,需对货箱的控制距离,从时间受力曲线能够发现伸缩液压缸起始受力并不大,而是在举升液压缸对货箱有一定举升后,其受力瞬间增大并再次减小,数值最大达到了60.7kN,是因为让其在水平移动过程中发生移动,同样在货箱与滚轮之间的刚性滚动中,有着一定的振动,使其受力曲线波动,并伴随货箱倾斜,伸缩液压缸伸缩受力逐渐减小;在17s左右碰撞后,此时货箱重心位置移动了1038mm,受力瞬间增大至51.8kN,实际情况与举升液压缸类似。在24s时,伸缩液压缸为使货箱后部能够缓慢放平,其受力方向发生偏转,受力大小缓慢增大。

通过对两处液压缸在整个卸载作业过程中所受力大小分布情况分析,能够发现中间有着明显高峰点,对比分析可知,是箱体在卸载过程中,本身带有一定速度与地面接触,发生碰撞产生的一定冲击,致使两处液压缸受力剧烈增加。在此结合前文运动学数据分析,优化卸载作业过程速度变化,,在货箱与地面接触前,伸缩液压缸能够降低货箱运转速度,减小碰撞,完成整个卸载作业过程,得出两处液压缸受力状况如图10、图11所示。

图10 优化后举升液压缸受力曲线图

图11 优化后伸缩液压缸受力曲线图

由此能够发现,液压缸对应受力波峰明显降低,峰值从55kN左右,降低至13.4kN左右,大小不足前次受力的30%,对此,合理控制箱体与地面接触前后的速度,能够明显优化运载车机械杆件的受力大小。

3 装卸车机构强度分析

装卸车在卸车作业过程中,货箱装卸货物总共达到1500kg货物,为保持货箱在举升液压缸与伸缩液压缸的旋转伸缩的情况下,需要拉臂钩钩住货箱而不发生相对滑动,因此,研究其在卸载过程中拉臂受力大小变化,并对其结构进行静应力分析,来评估拉臂钩的强度能否支撑装卸车完成对货箱的装卸过程。通过对货箱卸载工况的受力分析,如图12所示。

图12 拉臂钩受力最大图

图13 拉臂钩受力分析

拉臂钩拉力F主要体现在其分力Fy上,在箱体接触地面瞬间,箱体受到地面对箱体的支撑力,F瞬间变小,而在未接触地面前,分力Fy大小取决于∠1的大小,角度越大,受力越大;所以,箱体在接触地面前一刻,拉臂钩受力数值最大。

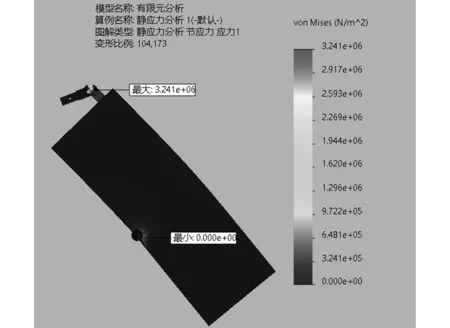

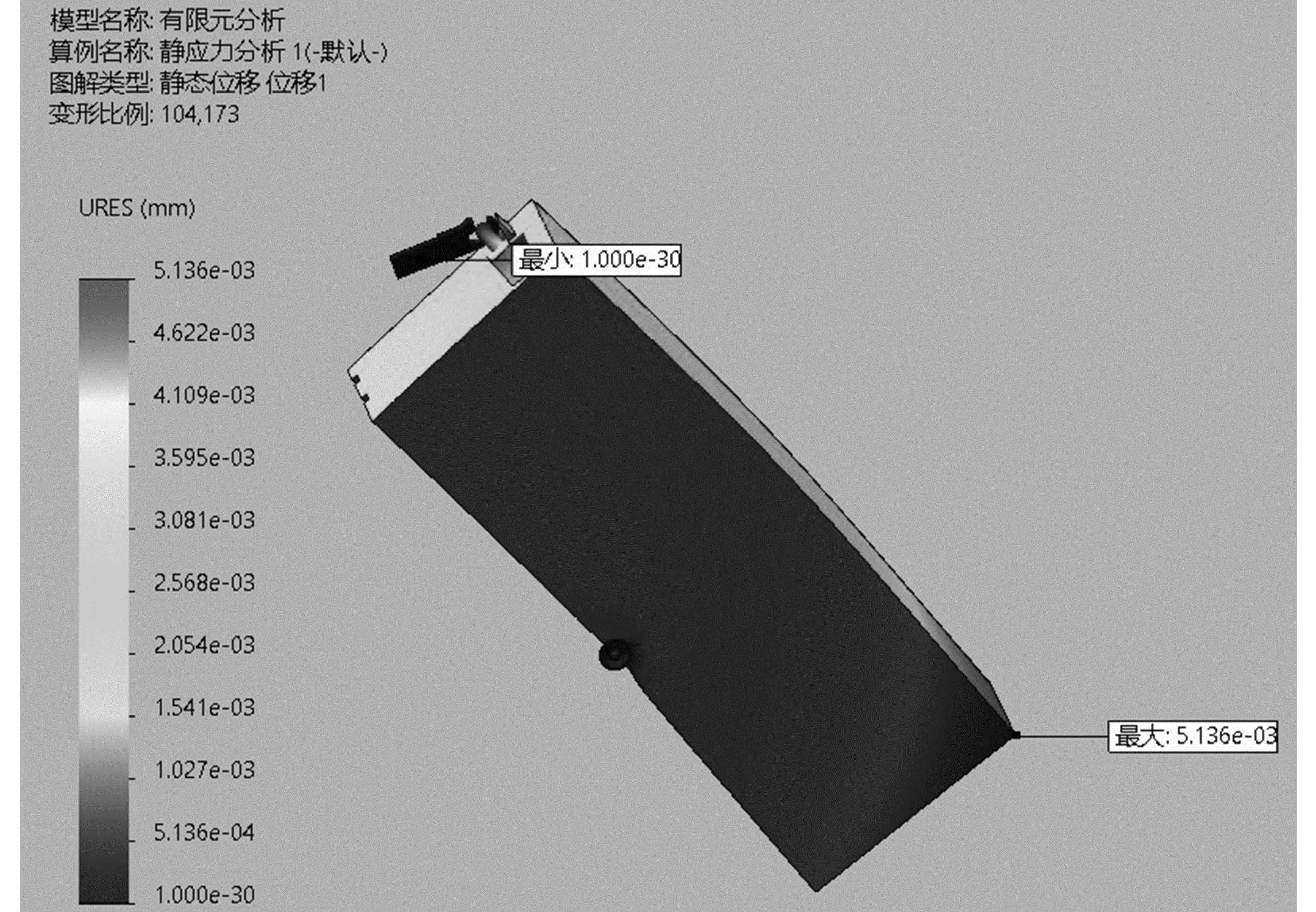

对此进行有限元分析,观察拉臂钩对应的变形程度与其应力大小是否符合材料的选择。通过对模型简化,对拉臂钩位置进行固定,货箱在车架底部受到滚轮的支撑,因此固定滚轮位置,货箱此时受到自身与货物的重力,具体分析情况如图14所示。

(a)静应力分析

(b)静态位移图14拉臂钩有限元分析

由图14分析可得,主要应力分布于拉臂钩上的接触位置,拉臂钩上最大应力为3.241×106N·m,而拉臂钩的部位的形变值主要大小为2.054×10-3mm,形变量几乎忽略不计,而形变量最大处在货箱前部的尖角部位,形变量达到了5.136×10-3mm,这是因为货箱前部受到货物与货箱整体的重力影响,而拉臂钩处形变量较小,能够符合拉臂钩等材料的性能要求范围之内。

结语

通过对装卸车装卸机构数学模型分析,对此计算出卸载作业过程能够避免货箱前部与车架尾部碰撞,并运用ADAMS建立了运载车卸载作业过程动力学模型,通过动力学仿真,得出了举升液压缸与伸缩液压缸在整个卸载过程中需要承受的负载曲线;针对其过程中受力峰值分析其受力原因,更改箱体与地面接触前后的速度,能够降低其受力大小不足其前次的30%,同时降低装卸车机构在作业过程中振动受力大小,提升装卸过程的平稳性,保障货物运转的安全性,提高装卸机构的使用寿命,增强自装卸运载车的经济性能;并分析拉臂钩在卸载作业过程中受力最大时刻进行有限元分析,为货箱运载车装卸系统机械结构优化提供弄了支撑。