煤矿井下顶板定向预裂深孔爆破技术的研究

吴宪宇,段晓武,李欣慰,李 涛,刘文魁

(山西焦煤化工有限责任公司,山西 孝义 032300)

0 引言

西铭矿井下11544 综采面位于北采区右侧,北部和井下老母断层靠近,平均距离为12.6 m。在综采面的上侧还有1 号和2 号采空区,井下的4 号煤层和2号煤层的采空区距离是88.9 m,和3 号采空区的距离是58.1 m。该综采面的平均埋深是441 m,倾斜面的长度是392 m,煤层的上部分布着平均厚度为2.2 m的夹矸层,综采面上的煤层的平均倾斜角为4.6°,煤层的邵氏硬度为2.2,井下巷道直接顶为3.3 m 厚的石灰岩,顶板的完整度极高而且岩石非常坚硬。

在综采作业时,由于顶板强度大,因此顶板不仅难以自行垮落,而且垮落的步距大(平均为24.6 m)、悬顶面积大。当大面积的悬顶出现垮塌时会给井下作业人员造成较大的危害,因此需要提前对顶板弱化,提高垮落时的安全性。

结合井下实际情况,提出了定向预裂深孔爆破技术工艺,结合井下的地质情况,对定向预裂深孔方案设计和应用情况进行了分析。通过在煤矿井下的实际应用表明,该技术能够显著降低巷道顶板的来压步距,确保井下巷道在使用过程中的稳定性。

1 巷道顶板炮眼布置方案

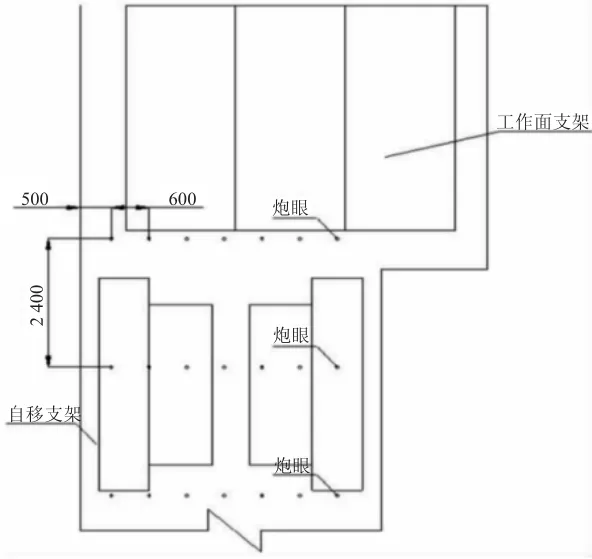

煤矿井下综采面采用了一进一回的巷道布置结构,其巷道截面尺寸为3 800 mm×4 800 mm,随着综采的进行,在井下回采巷道的超前液压支架外侧,需要对顶板布置炮眼。所有炮眼需要和巷道顶板呈75°的夹角,每个炮孔的深度约为15 000 mm,炮眼间的距离设置为600 mm,炮眼间的排距设置为2 400 mm。同时在顺巷切顶岩和煤柱距离约500 mm 的位置设置一个和巷道平行的炮眼,该处炮眼深度和间距情况和顶板处炮眼参数保持一致。井下炮眼布置结构如图1所示[1]。

图1 井下炮眼布置结构示意图(单位:mm)

由于井下地质结构比较复杂,因此在进行炮眼布置时需要考虑施工的便捷性,为了提高炮孔的打眼效率,在对气动打孔工具、自动打孔工具进行对比后,最终选择利用ZYWL-4500DS 煤矿用双履带式全液压定向钻机[2]进行钻进,所使用的钻头的直径为94 mm。井下综采面的可采走向约为900 m,考虑到在巷道构造前后约15 m 的范围内不能进行爆破施工,因此在井下输送机巷和单轨道巷的总计炮眼数量达到了26 个。

2 爆破方式研究

井下顶板爆破时的关键参数包括装药方式、爆破药连线方式、爆破方式、井下临时支护方式等[3],各个关键爆破参数的设置如下:

1)装药方式。在巷道切眼进入到第3 组超前支护液压支架时,开始进行装药施工。首先从底部聚能管开始装药并进行爆破雷管和爆破引线的安装,在装药时候采用了正向装药方案,在每个爆破孔中设置5卷爆破药,爆破药采用串联布置结构,装完后先装100 mm 后的封土,然后利用聚能爆破定向杆来调整聚能管,使其切缝方位和巷道方位保持相同,当调整完成后在利用1 000 mm 长的泥土封口并用木棍夯实。

2)爆破药连线方式选择。爆破药全部采用串联方式连接,连接完成后需要对爆破母线进行检查,确认母线的完整性,确认完成后再进行放炮。

3)爆破方式选择。放炮时选择了串联起爆模式[4],不得进行一次装药分组起爆,而需要采用一次装药,一次起爆的模式。

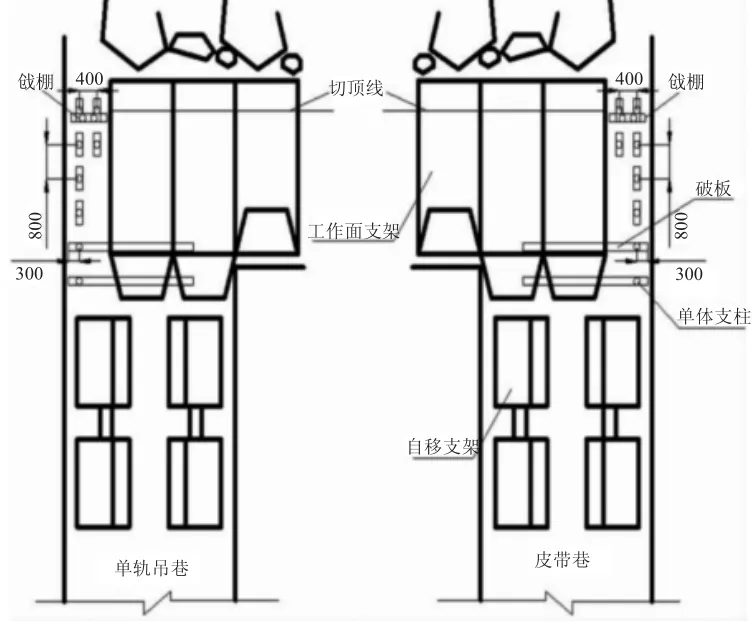

4)临时支护方案选择。在起爆以后,需要快速的把端头支架的护帮板伸出,此时要对巷道顶板处进行观测,如果出现有离层的现象,则需要增加单体挡护结构支护,单体支护结构的一侧利用DZ-4200 型液压支架支护,另一侧利用支架的顶梁和片帮进行支护,井下爆破临时支护结构如图2 所示。

图2 井下爆破临时支护结构示意图(单位:mm)

3 装药技术要求分析

炮孔装药直接关系到了爆破效果和安全性,因此针对井下炮孔布置及爆破参数设置,针对性的总结了炮孔装药时的关键技术要求。

炮眼设计共26 个,总深度390 m,共计使用炸药量858 kg,导爆索总长780 m,电雷管52 发,共计封孔总长度132.6 m,炮孔参数及装药量见表1。

表1 井下巷道来压步距监测结果汇总表

表1 炮孔参数及装药量汇总表

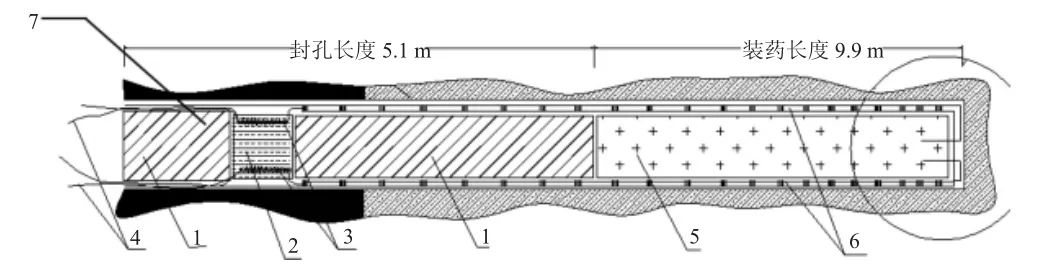

爆破时采用了安全性较高的乳化炸药,每一个药卷的直径是60 mm,长度是450 mm,质量约为1.5 kg。采用了延迟雷管和安全导爆索。导爆索的药芯为黑索金炸药,用棉线进行包裹并在外侧缠绕一圈塑料,作为防潮层,导爆索的直径为6.5 mm,燃烧时的速度要大于600 m/s。

爆破时候采用了不耦合的装药方式,每个导爆索都使用雷管起爆,雷管采用了孔内并联方式,其整体装药结构如图3。

图3 爆破孔装药结构

装配起爆药卷,取出一卷炸药,用木针在炸药顶端两侧扎2 个小孔,孔径略大于导爆索直径,将导爆索插入小孔内,插入深度不得少于炸药长度的1/3,然后将导爆索放置在起爆药卷两侧,用绝缘胶带将导爆索和炸药药卷固定在一起,制成起爆药卷。

4 井下预裂爆破安全措施研究

由于井下预裂爆破时的危险性高,因此为了提高在爆破施工时的安全性,针对井预裂爆破需求,制定了专门的安全规定[5]。

1)在进行爆破孔设置前进行“敲帮问顶”,而且在进行打眼的时候作业人员需要站在顶板的安全位置。在进行打眼时,需要在打眼位置设置校准线,保证所有的眼孔都在一条线上。

2)在钻孔的下风口位置要设置一个瓦斯传感器,瓦斯传感器可以采用吊挂的方式进行布设,其吊挂的位置距离顶板要小于200 mm,距离侧壁在300~400 mm 之间,保证在施工过程中的瓦斯电闭锁。

3)在作业过程中禁止在切顶线5 000 mm 的范围内设置炮眼,在爆破前后需要对瓦斯浓度变化量进行准确监测,当瓦斯的含量超过0.6%时不得进行爆破作业。

4)在爆破前需要对端头柱和切顶主进行监测,保证其支护牢固不松动。在进行爆破前需要暂停液泵的工作[6],在作业面上不得送电,而且定向预裂爆破必须在超前支护内完成,不得在切顶线附近进行爆破。

5 井下工程应用分析

在井下采用定向预裂深孔爆破技术后,对其实际应用效果进行分析。把巷道监测区域分为上段、下段和中段[7]。不同区域的来压步距监测结果如表1 所示。

由实际监测结果可知,优化后巷道内的平均来压步距为(18.6 m+19.2 m+18.9 m)/3=18.9 m,比优化前的24.6 m 降低了23.17%,井下的平均动载系数为1.35,有效地提升了井下巷道在综采作业过程中的安全性。

优化后井下巷道顶、底板移近量及移近速率变化情况如图4 所示。

图4 井下巷道顶底板移近量及移近速率变化情况

由图4 可知,在优化后,巷道顶、底板的最大移近量为574 mm,比优化前的774.6 mm 降低了25.9%。其移近速率为20 mm/d,比优化前降低了66.2%,极大地提升了井下巷道在作业过程中的稳定性。

6 结论

西铭矿井下顶板为坚硬的石灰岩,质地也坚硬,导致巷道顶板难以自行垮落,不仅来压步距大而且垮落时候的危险性高。结合井下实际情况,提出了一种定向预裂深孔爆破工艺,对该工艺情况下的炮孔布置方案、爆破方案、爆破管理等进行了分析。通过在煤矿井下的实际应用表明,新工艺能够将井下来压步距降低23.17%,将巷道顶、底板移近量降低25.9%,将井下巷道顶底板的移近速率降低66.2%,极大地提升了井下巷道在作业过程中的稳定性和可靠性。