一种工业炸药智能包装线关键设备的设计

王晓云

(1.中煤科工集团淮北爆破技术研究院有限公司,淮北 235000;2.爆炸能量利用与控制安徽省重点实验室,淮北 235000)

经过多年的发展,工业炸药自动包装生产线的设备可靠性与产能得到了一定提高,可实现药卷的装箱自动化[1-2]。但是,现有的炸药包装生产线仍存在一些问题。一方面,包装生产线理料方式不够完善,生产能力小,功能不全,在线人员超标;另一方面,机器人包装生产线在包装不同规格的药卷时需更换不同的夹爪,需配置多组机械夹爪,更换时间长,设备成本高,生产效率低且投放动作速度高、落差大,对药卷损伤大,存在卡扣甩脱或药卷黏合缝爆开现象,容易抓破药卷。

工信部和公安部均明确提出要鼓励技术创新,推进智能制造,推动技术进步,在工业炸药制药、装药、包装、装卸等危险岗位实现少(无)人化操作[3-5]。因此,开发一种安全、可靠、效率高的工业炸药智能包装线迫在眉睫。

1 工艺设计

包装线工艺流程如图1 所示。智能理料设备整理从上游工序输送过来的无序药卷,将药卷理顺送入计数堆码设备。无序药卷通过导向机构进入回料装置,返回理料设备重新理料。药卷经理料设备输送到接料料仓。在料仓内药卷的数量达到设定的数量时,通过自重落入称重料仓进行称重。机械手移动到称重料仓上方,下降抓取药卷装箱或放到中包料斗。称重不合格,机械手将药卷抓放到回料装置;称重合格,机械手将药卷抓放到中包料斗。药卷通过输送链板料夹输送到推药工位,推入中包机内进行中包裹包,中包包装完成后进行装箱。生产大直径药卷时,机械手将药卷直接抓放到纸箱内。装箱完成后,投放说明书,封箱并转运。

2 关键装置的设计

根据包装线工艺流程,将包装线按功能分类整合形成9 个部分,分别为智能理料、计数堆码、称重剔除、自动开箱、机器人抓取装箱、中包裹包、投放资料、自动封箱和自动捆扎。设计的关键设备有智能理料设备、计数堆码设备和机器人抓取装箱设备。

2.1 智能理料设备

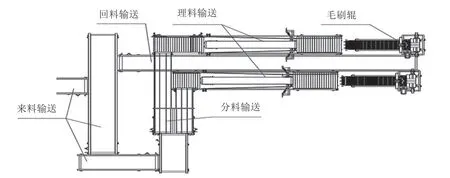

为了实现无序药卷的精准理料,满足计数准确的要求,设计两级理料。理料设备主要由药卷来料输送装置、分料输送装置、回料输送装置以及整平理料输送装置等组成,如图2 所示。来料输送装置连接两组分料输送装置。药卷整平理料输送装置连接分料输送装置的输出端,且药卷整平理料输送装置的输送方向与分料输送装置的输送方向垂直。回料输送装置位于两套整平理料输送装置之间,通过斜钢板收集药卷。智能理料设备解决了来料药卷无序进入、理料后仍不满足要求等问题,减少了无序药卷数量,可保证药卷保持一定方向,实现了无序药卷自动回收再整理。整个理料过程全自动化,免人工干预,理料速度快,效率高,安全可靠。

图2 智能理料系统

2.1.1 来料输送装置和分料输送装置

来料输送装置输出端垂直连接两组分料输送装置的输入端,且在输送带上设置若干与输送方向垂直的间隔条。分料输送装置包括分料输送带、安装在分料输送带上与输送方向垂直的若干间隔条以及位于分料输送带上方的若干顺位条。在进入输送带和分料输送带的两侧均设置了限位护边。分料输送带的输出端连接药卷整平理料输送装置,且分料输送带的输出端垂直连接药卷整平理料输送装置的输入端。分料输送带与进入输送带连接处,设置了一个由进入输送带向分料输送带倾斜的倾斜面。分料输送装置上方设置若干与进入输送带输送方向平行的分向条。药卷经过分料输送装置,可以实现一次理料和无序药卷通过斜板回到回料输送装置。

2.1.2 整平理料输送装置

药卷整平理料输送装置包括整理输送装置、限位护边板、柔性限高刮板以及毛刷辊等。整理输送装置带动药卷前进时,通过两个推杆将限位护边板向整理输送带内开合推动,使药卷逐步排列形成垂直输送方向。整理输送装置后端设有链式输送带、柔性限高刮板和毛刷辊。柔性限高刮板将药卷逐个理顺落入链式输送带辊筒中间,保证药卷“1”字形布置,将输送来的有序药卷依次单根摆放。对于不能落入两个辊筒中间的药卷,通过圆柱形毛刷辊的旋转将其送至回料输送装置,实现药卷的二次理料和无序药卷回到回料输送装置。

2.2 计数堆码设备

为了满足理料后药卷达到机器人抓取的工艺要求,研究设计了计数堆码设备。该设备主要由药卷输送滚筒、光电传感器、计数堆码料仓以及称重剔除料仓等组成,如图3 所示。

图3 计数堆码装置

药卷在整平理料输送装置的辊筒输送带上通过上方的软质刮板理顺,保证了药卷“1”字形布置。在落料和理料中自动将药卷排齐,将药卷理顺为“1”字形送入计数堆码料仓。计数堆码料仓位于整平理料输送装置和称重剔除料仓之间,靠近称重剔除料仓一侧设置有垂直滑动分布的挡板,通过控制挡板向脱离计数堆码料仓的方向位移,实现计数堆码料仓中的药卷进入称重剔除料仓。称重剔除料仓开有供机器人自动装箱装置抓取的若干抓槽,下端设置对药卷进行称重的称重块。称重剔除料仓两端开口,且开口处设置规整药卷的气缸推杆,如图4 和图5 所示。

图4 计数堆码装置各料仓

图5 称重剔除料仓

计数堆码设备将上游输送的药卷通过光电传感器高速计数,进入计数堆码料仓,药卷经计数达到设定值,进入称重剔除料仓称重,满足系统要求时由机器人抓取装入箱体,不满足要求时由机器人抓取放到回料输送皮带,根据不同的药卷规格,实现不同的码放方式,保证机器人装箱质量。

2.3 机器人智能抓取设备

机器人智能抓取设备是工业炸药包装系统的重要组成部分。装箱机器人主要采用可高速取放作业的选择顺应性装配机器手臂(Selective Compliance Assembly Robot Arm,SCARA)四轴机器人。此结构稳定性好,运行可靠,承载力大,结构紧凑,通过伺服电机的控制完成三维空间的作业任务,大大提高了装箱效率。

2.3.1 抓取装置

机器人智能抓取装置采用环抱式抓取夹爪结构,将夹爪设计成弧形结构。每个夹爪两条折边钢板,可由伸缩气缸带动上下运动,合拢后成“O”形,药卷环抱在其中不受外力,可适用多种直径的药卷,无须频繁更换,实现了一套夹爪即可满足直径25~150 mm药卷的中包和装箱,动作次数少,生产效率高,机械损耗低。

2.3.2 安全性设计

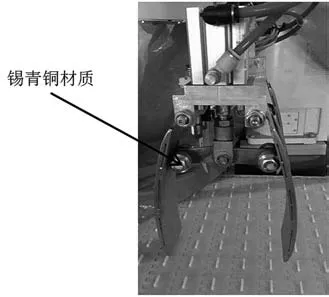

考虑民爆产品生产的危险性和特殊性,机械手夹爪直接与药卷接触。为了增加设备的安全性,机械手传动部位的销轴采用锡青铜材质(见图6),转套为304 不锈钢材质,锁紧螺母已涂螺纹锁固剂。所有轴承部位均增加了防尘罩。机械手夹抓上增加了药卷检测传感器(见图7),一旦检测到药卷跌落,机器人会自动停机复位,并在触摸屏上报警。待人工清理并确认夹抓无故障,清除触摸屏上故障后,机器人才会自动运行。

图6 机械手传动部位的销轴

图7 机械手夹抓上增加了药卷检测传感器

3 控制系统设计

控制系统以可编程逻辑控制器(Programmable Logic Controller,PLC)为控制核心,通过PLC 控制工艺过程联控联动、工艺参数控制、安全监控与报警停机,实现生产过程连续化、自动化、智能化运行。操作界面采用触摸屏,触摸屏具有开机启动、参数设置、手动控制和报警查询等功能。

4 结语

工业炸药智能包装线的智能理料设备和机器人抓取装箱设备突破了原有的思维模式,运行安全可靠,具有以下特点:一是采用药卷理料整列装置和循环装置,实现了药卷理料整列、计数堆码、开箱、装箱、投放说明书、动态称重剔除、封箱及捆扎等全过程的自动化、智能化生产,减少了在线作业人员;二是采用自动计数和称重技术,保障了产品包装重量的一致性;三是环抱堆放式抓取技术,抓取频次低,药卷释放落差小,有效解决了药态软难于堆码包装、抓破摔破药卷以及甩脱卡扣等难题;四是一套机械夹爪可满足直径25~150 mm 药卷的装箱,品种更换方便,维护成本低;五是机器人抓取效率高,生产能力不低于8 t·h-1;六是包装严密规整、结实牢固,符合《工业炸药包装》的技术要求;七是最大在线药量为200 kg,整线无固定操作人员,符合《民用爆炸物品行业技术进步的指导意见》要求。