提升电弧炉冶炼45 号圆钢铸坯质量的工艺优化研究

王熙辰

(河钢张宣科技金属材料公司,河北 张家口 075100)

0 引言

45 号圆钢是一种非常优秀的钢材,具有高强度、高硬度和高耐磨性等特点,多用于制造工程部件,包括桥梁、船只、工程机械与农业机械等,是一种常见的工程材料。张宣科技特钢公司为了提升45 号圆钢铸坯质量,通过电弧炉冶炼45 号圆钢工艺优化、LF 工艺优化以及连铸工艺优化,并达到了预期目标,对其他品种钢的生产具有积极的借鉴意义。

交流电弧炉是现代钢铁、铜加工等行业常用的熔炼设备,其工作原理是通过三相交流电产生的高频电弧对原料进行加热和熔化,从而获得所需的金属液体。为提高交流电弧炉的熔炼效率和金属液体质量,需要进行一系列的优化。电弧炉还能二次利用废钢中的合金元素,精准把控温度。电弧炉冶炼45 号圆钢的短流程为:电炉→LF 炉→连铸机[1]。对电弧炉冶炼工艺进行优化,可以提高熔炼效率、减少能源消耗,促进现代电弧炉逐步向智能化与信息化方向发展。

1 电弧炉冶炼工艺优化

1.1 操作工艺优化

电弧炉冶炼一般冶炼流程为:装料→起弧、穿井期加热(火焰)→主熔化期助熔→氧化期脱碳→出钢。对45 号圆钢电弧炉冶炼操作工艺进行优化,进料方式除第一炉为料篮废钢加料外,正常炉次为康斯迪废钢连续加料,装料要求规范使用废钢,合理搭配废钢种类。通过规范合金废钢制度,提高废钢质量。

正常冶炼炉次,康斯迪连续加料平熔池冶炼时,因水冷、炉壁也暴露,更应关注起弧期电压级数档位。泡沫渣未形成前,弧光裸露,要低电压、短弧操作,以减少电弧对炉壁及炉盖的热辐射,提高电能利用率。

氧枪不同模式流量设定值如表1 所示,炉壁氧枪供氧模式分7 档,流量为1 800 m3/h。随着冶炼时间增加,将氧枪调到8 档模式,此时,要以3 500 m3/h大流量升温和脱碳为主,送电10~15 min 后,分批加入石灰2 000~3 000 kg/炉,补加适量白灰,以提高碱度,有利于早期埋弧。加速石灰熔化,提高前期渣碱度,泡沫渣溢出时机最好能控制在冶炼中期为宜,可以保证快速脱磷,有利于渣铁尽早分离,减少炉渣溢出带铁,降低钢铁料消耗。放渣时,如果炉渣氧化性强,可增加喷碳量,并加适量白灰稠渣。兼顾脱磷效果及冶炼过程埋弧操作,泡沫化程度最高的最佳泡沫渣碱度R=2.0、w(TFeO)=20%[2]。

表1 氧枪不同模式流量设定值

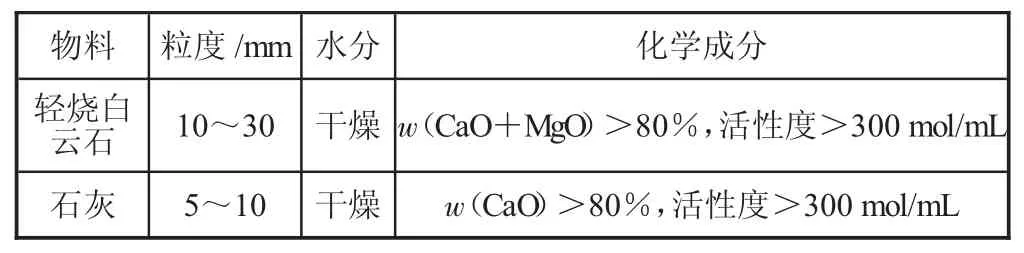

相关物料要求如表2 所示,物料质量是电弧炉炼钢工艺优化的保证,优质的物料能够提高反应效率,从而提升冶炼效率。

表2 物料要求

1.2 脱磷脱碳工艺优化

脱磷反应是界面反应,脱磷反应方程如下:

标准状态下,自由能变化为:

其中:

将(3)式代入(2)式,得:

因此,脱P 反映的自由能变化为:

根据热力学原理,脱磷热力学条件要求较低温度在高碱度、高氧化性的条件下进行,排出较大渣量。脱磷的动力学条件要求有良好的流动性炉渣,通过集束氧枪吹氧气充分熔池搅拌。过低的温度同样抑制脱P反应的进行,因此,分批次炉内喷碳、石灰造渣脱磷是炉内脱磷的方法,每批次500~1 000 kg。造渣以去除磷硫、减少喷溅、保护炉衬和减少终点钢水氧含量为目的。造渣重点是适合的造渣方式、造渣料总类、造渣料的重量和时刻以及加快成渣的措施[3],增加炉渣氧化性与流动性,造泡沫渣。

脱碳也是电弧炉冶炼的关键步骤,促进电弧炉脱碳反应从留钢留渣、炉料搭配、埋弧效果、供电档位和氧枪流量等方面调整。利用KT 氧碳枪同时吹氧与喷碳,形成泡沫渣长弧冶炼工艺。因熔池碳源不足,喷碳量必须足够大,预计不低于15 kg/t。利用“富氧、喷碳、长弧”联合操作,达到最优效果。流渣操作以正常冶炼炉次炉门不流渣、满而不溢为最佳。在后期需要排渣时,喷碳造泡沫渣,将炉渣从炉门排出,降低渣中氧化铁含量,增加金属收得率。

1.3 留钢留渣优化

电弧炉冶炼45 号圆钢留钢留渣量是关键。留钢留渣量适当大一些,有利于连续生产,下炉冶炼时更容易形成有一定深度的熔池。电弧炉出钢后,在留钢和留渣中,氧含量比较高。增加留钢量和留渣量,对于早期脱除废钢炉料内影响脱碳反应进行的元素比较有利,也可以促进吹氧效率,增加脱碳反应速度。

合理搭配炉料,减少碳、硅、锰含量高的废钢量,能有效缩短耗氧量,减少脱碳时间[4]。

脱碳反应开始以后,根据具体埋弧效果,调整供电档位,尽可能多利用化学反应升温。在熔池温度接近或者已经达到出钢温度时,脱碳反应仍然没有结束,应合理调小供电档位,电弧的冲击作用可以增加熔池内部钢液的运动,促进脱碳反应的进行。当炉渣粘稠泡沫化程度低时,还应降低供电档位,降低升温速度,从而降低碳氧反应速度。缩短弧长,避免弧光外露。

配加部分含有氧化铁的原料,如加入自备料(渣钢、炉墙炉盖黏钢),能有效降低钢铁料消耗,加快脱碳速度。负面影响是影响了熔池的升温和电耗。

调整好炉渣的碱度[5]。炉渣碱度在2.0~3.0 之间,能增加氧气利用率,加快熔池内化学反应,特别有利于脱碳反应的进行,优化脱碳操作。

保持合理的炉型结构。合理的炉型结构,对于钢液的循环运动和氧气破碎钢渣界面的能力都很有利。

加快成渣速度。冶炼开始,加大集束氧枪档位,可以快速熔化废钢,加快成渣速度和脱碳速度。脱碳反应产生CO 气泡,起循环搅拌作用,可以均匀钢液成分、温度。CO 气泡易于去除N2、H2等,易于非金属夹杂物上浮,可以使炉渣形成泡沫渣。

1.4 终点C 与出钢温度优化

电弧炉冶炼45 号圆钢的工艺优点在于对终点成分的控制把控,即控制目标钢水终点温度与控制目标成分,尤其是对钢水含碳量的把控[6]。电弧炉终点C分布情况如图1 所示,终点w(C)主要分布在0.02%~0.06%,可以根据钢种要求加入增碳剂。通过了解炉内情况,发现异常情况及时调整,电弧炉能准确把控终点C 含量,可以调至相应钢种的C 含量要求。

图1 电弧炉终点C 分布情况

冶炼过程中控制温度与成分均匀性把控,出钢总的来说是保温过程。4 支氧枪集束按一定角度对钢液按环流方式进行搅拌。考虑到出钢到浇注过程中温度有损耗,以及投钢包时间和烘烤情况,冶炼45 号圆钢开机炉次的钢包使用卧烤,烘烤温度达到900 ℃以上,冶炼45 号圆钢用钢包必须将残渣倒尽,确保钢包清洁。对出钢温度进行调整,45 号圆钢液相线为1 495 ℃。出钢温度应比钢种液相线多出100~140 ℃[7]。出钢温度在1 595~1 635 ℃。

2 LF 工艺优化

2.1 LF 炉造白渣工艺优化

冶炼45 号圆钢造白渣是LF 炉工艺重点,精炼良好的埋弧效果、良好的还原性、降低率烧损,是造精炼白渣和稳定钢水中铝的前提条件。LF 精炼炉造白渣工艺优化具体要求如下:

改善白渣质量:通过调整造渣材料的比例和加入顺序,改善白渣的质量,以增加LF 精炼炉的生产效率和产品质量。

增加白渣覆盖面积:通过增加造渣材料的比例和加入量,增加白渣的覆盖面积,以提升LF 精炼炉产品质量。

优化造渣时间:通过合理安排造渣时间,提高LF精炼炉的生产效率和产品质量。

强化白渣稳定性:通过添加适量的稳定剂或其他措施,强化白渣的稳定性,以减少LF 精炼炉的生产成本和能源消耗。

2.2 脱氧工艺优化

LF 炉脱氧是一种LF 炉工艺,向LF 炉内加造渣剂达到脱氧目的。造渣剂一般选用CaO 或活性石灰,以便实现高碱度白渣,保证渣中CaO 质量分数或Al2O3质量分数不低于30%。在LF 炉精炼过程中,通过吹氩,在不同阶段使用不同的流量进行搅拌,使钢水充分脱氧,保证脱氧产物上浮,操作容易、脱氧效果好。吹氩制度如图2 所示。

图2 吹氩制度示意图

具体操作步骤:将LF 炉加热到适当温度,一般高于钢种所要求的脱氧温度。向LF 炉内加入造渣剂,同时加入少量熔剂,以便降低炉渣碱度。吹氩搅拌,让钢水脱氧,静置一段时间,等待脱氧产物上浮。

检测钢水中的氧含量,根据定氧量符合要求,确定精炼周期与效果。该工艺可通过调节造渣剂和熔剂的加入量、吹氩搅拌时间和精炼温度等参数来控制脱氧效果。

2.3 LF 炉控铝工艺

LF 炉控铝工艺是一种用于铝合金精炼和净化的熔剂处理方法,通常使用CaF2或CaO 作为熔剂,并加入一定量的氧化铝。该工艺通过在铝合金熔体中形成Al2O3夹杂,去除铝合金中的杂质和气体,提高其力学性能和耐腐蚀性能。

操作时,需要控制好加热速度、熔剂处理时间和温度等参数,以确保铝合金的精炼和净化效果,并避免对铝合金的化学成分和力学性能产生不良影响。保证底吹强度和一次供电时间,确保渣充分熔化,做好白渣保持工作,冶炼圆钢将渣中氧化铁控制在1%以下。造泡沫渣埋弧,防止吸氮及二次氧化。对过程黏渣进行渣况监测,及时调整渣料量及脱氧剂用量。

向钢水中加入硅钙线。硅钙线是一种由硅和钙混合而成的线材,具有良好的深脱氧性能。将其加入钢水中后,硅钙线会与钢水中的氧气发生反应,生成CO2和硅氧化物。这些硅氧化物会成为钢水中夹杂物的核心,促进铝氧化物的聚集和上浮。在加入硅钙线后,控制Al 的含量,需要适当地搅拌钢水,促进反应的进行。同时,可以使钢水中的夹杂物更加均匀地分布在钢水中,提高脱氧效果。

3 连铸工艺优化

冶炼45 号圆钢连铸工艺优化,充分做好前期准备工作,采用直径24 mm 中包上水口,结晶器加专用保护渣,采用浸入式水口。开浇中间包液面正常后,加覆盖剂,再加碳化稻壳保温,长水口浇流处不能有钢水翻动,正常浇铸中包液面高度≥700 mm。保持恒拉速、采用电磁搅拌,优化结晶器液面控制。采用PLC自动控制技术,实时监测结晶器内钢水液面,遇到异常波动,改为手动,确保浇铸液面平稳、波动小,提高铸坯质量。关注中包温度,过热度控制在25~40 ℃。关注浇铸周期,避免中包低液面浇铸。对连铸过程过热度、拉矫压力和液面等参数进行实时监测和控制,第一时间获取铸坯实时工艺参数,保证生产过程的稳定性,保证产品质量。新开浇的连铸坯头部和浇注末期的尾部应有足够的切除长度,以保证连铸坯没有缩孔,换水口铸坯及时甩废。加强工艺设备维护,定期维护大包长水口机械手、缓慢开关大包水口滑板,避免水口翻钢或钢液裸浇。通过连铸工艺优化,提升45 号圆钢铸坯质量。

4 45 号圆钢铸坯质量提升效果

取铸坯进行低倍组织检验,如图3 所示,中心疏松0.5 级,组织相对均匀、比较致密。通过一系列优化措施,45 号圆钢质量有了很大提升,45 号圆钢铸坯低倍组织合格率达到了预期目的,对其他品种钢生产具有积极的借鉴意义。

图3 45 号圆钢低倍组织

5 结语

为了改善45 号圆钢铸坯质量,根据工艺流程,针对工艺数据进行类比分析,提出解决办法。对电弧炉进行冶炼操作、脱磷、脱碳、留钢留渣、冶炼终点C 与出钢温度工艺优化,对LF 炉进行造白渣、保铝工艺和LF 炉钙处理技术优化,同时,进行连铸工艺优化,铸坯质量显著提升,取得了较好的效果,具有借鉴作用。