炼铁厂6 号高炉长期焖炉后快速开炉达产实践

王宏伟

(山钢集团莱芜分公司炼铁厂,山东 济南 271104)

1 6 号高炉概况

6 号高炉有效容积1 080 m3,采用双出铁场。2022年受钢铁市场低迷影响,于7 月26 日被迫焖炉停产。原计划对6 号高炉停炉30 d 以上,因内外部环境发生较大变化,山钢集团莱芜分公司计划于2022 年8月7 日紧急开炉,总计焖炉12 d。复产时因组织得力,技术措施实施到位,过程控制较好,实现27 h 投用撇渣器、58 h 投用双场出铁、60 h 风口全开,风量即达到正常水平。

2 焖炉情况

考虑开炉时间的不确定性,本次焖炉采用降料线停炉法,当料线降至风口以下时,打开最后一炉铁口,渣铁出净后休风停炉。再根据烧铁口时排出的渣铁量和复风第一次喷出的渣铁量都很少的情况,高炉焖炉前最后一次铁出得非常干净,这是关键,保障了开炉炉缸存在的残余渣铁很少,保证了炉缸的透液性良好。停炉后采取表面压30 t 水渣密封保温措施,同时将高压水、软水流量控制到最小,开炉前扒焦炭时仍处于着火状态,炉缸中心温度仍能保持300 ℃以上,说明死铁层仍有铁水保持液态,有效保证了炉缸温度快速提升[1-2]。

3 送风前准备

3.1 风口方面

7 月5 日将20 个风口小套全部拆卸,同时拆卸1号、2 号、3 号、5 号、7 号、10 号、13 号、15 号、17号、19 号、20 号共11 个风口的中套。扒开清理残渣铁和烧损焦炭,保证相邻风口间相互打通。从现场实际情况看,大部分风口区域都很干净,除3 号风口(休风前常堵)有明显残渣铁和焦炭较碎外,其余风口比较干净,且焦炭粒度较好。

所有风口残渣铁和碎焦清理完后,用工业盐填满夯实。处理完风口后,留下1 号、2 号、19 号、20 号风口用于开炉,其余风口全部用专用水泥堵严,保证不捅不开。

3.2 铁口方面

焖炉开炉的关键是铁口和风口必须烧通,焖炉开炉时不但要透风还必须要透液,同时要加热炉缸。因此开炉前24 h 开始烧西场铁口。一组人员从1 号、2 号、19 号、20 号风口中套向下烧,另一组人员采用Φ70 mm 的钻头钻至800 mm 深度处停钻,用氧气烧至1 200 mm 后,向上斜烧,使铁口前的冷凝渣铁尽可能熔化排出,产生足够大的空间,以便与铁口上方风口贯通。当烧铁口产生的红色烟雾从风口下部溢出,或风口烧氧产生的渣铁不再上泛且全部渗透流向铁口时,视为铁口与风口上下贯通。经过12 h 连续作战,铁口与风口终于被烧通。

其余各项设备调试、安全管控、原料准备、能源介质、渣铁处理、环保管控等工作均按《开炉方案》要求严格执行。

4 装料工作

4.1 装料情况

6 号高炉开炉使用自产干熄焦炭,矿石由直供烧结矿、鲁南球、海南块组成,辅料由白云石、锰矿、蛇纹石和萤石组成。全炉焦比4.34 t/t(考虑风口以下焦炭为5.35 t/t),正常料焦比0.725 t/t,全炉渣铁比>780 kg/t,w(Al2O3)<18%。

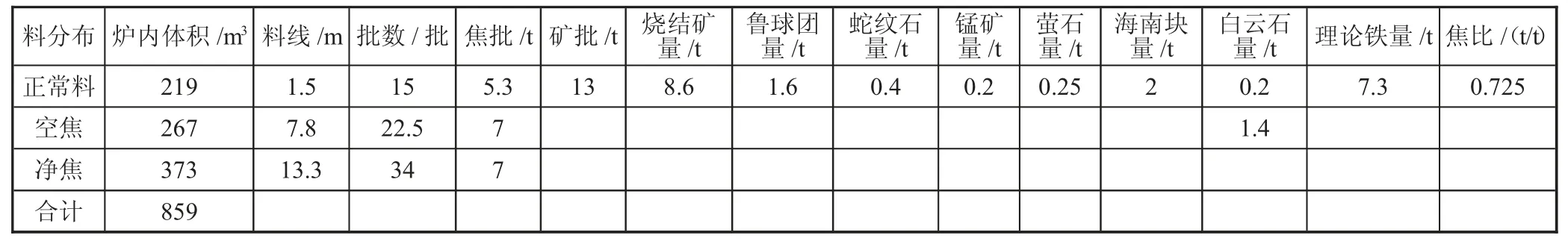

生铁成分选择:w(Si)=3.5%,w(Mn)=0.8%,w(S)≤0.030%,w(Fe)=92%。S 挥发了15%,85%进入渣铁。风口至料线13.3 m(炉腰以上1.3 m)段为净焦,13.3~7.8 m 段为空焦,7.8 m 以上为正常料。具体装料情况如表1 所示。

表1 装料情况

空焦上完后至料线7.74 m 时送风点火,随炉况运行,再上正常料至4 m,期间根据料线深度逐步调整布料角度。

4.2 对开炉料的认识

从本次复产情况来看,开炉料理论体积与实际体积基本相符,说明全焦开炉炉料空隙率低,前期加风困难。炉缸存在大量未燃净焦,实际全炉焦比高。同时炉缸净焦炉渣成分不合理,且渣量很小,反而不利于加热炉缸和炉渣排放,今后可考虑增加空焦量,减少净焦量。

5 开炉操作

5.1 送风操作

5.1.1 设计风口布局

考虑开炉初期炉缸处于堆积状态,本次开炉风口直径由原来的50%的Φ115 mm 改为100%的Φ115 mm,通过缩小风口面积保证了开炉初期足够的风速和鼓风动能。开炉前首先憋压至60 kPa,对送风系统进行全面检漏,通过检漏措施实现了复风后送风系统零跑风。

5.1.2 点燃风口焦炭

2002 年8 月7 日11:16 送风点火,使用西铁口上方1 号、2 号、19 号、20 号四个风口送风,开南北大放散。初始风量400 m3/min,风温419 ℃(开炉时间紧,热风炉废气SO2含量超标,烧炉受限,初始风温低),富氧912 m3/h。风温低对初期恢复影响较大。12:02 风量至597 m3/min 左右,风温逐步增到457 ℃,12:10时2 号风口着火,12:15 时1 号风口着火,12:20 时20 号风口着火,12:50 时19 号风口着火,12:55 关南放散。开炉过程几乎未出现风口涌渣情况,这也是炉缸透液性较好的印证。

5.1.3 休风重新堵风口

13:25 因13 号、15 号风口吹开,13:25—13:40休风重新堵吹开风口,13:40 风量至625 m3/min,风温610 ℃,14:00 关北放散,留南放散;14:25 因15 号风口再次吹开,为确保风口不捅不开,于14:33—15:15休风,对有水炮泥增加焦粉、骨料后,重新全部加堵风口,15:15 复风后风量为520 m3/min,风温560 ℃;15:49 风量升至641 m3/min,风温680 ℃,视风口水温差稳定开3 号风口。

5.1.4 引煤气

16:25 将炉底水流量由120 t/h 降至80 t/h。17:00风量724 m3/min,风温748 ℃,开18 号风口。17:20 风量至720 m3/min,风温749 ℃,根据吨焦风耗计算燃烧焦炭为64 t,下部空间腾出约100 m3,17:26—17:32 放风坐料。探尺未有动作,回风。18:25 风量675 m3/min,风温795 ℃,关南放散引煤气。18:30—18:36 放风坐料。崩料后东雷达尺3.69 m、西雷达尺6.72 m。坐料后透气指数好转,至此探尺工作正常。于19:20 铁口见渣,大量喷焦(前期少量,频繁堵),21:23 堵铁口。具体开炉过程中开风口时间如表2 所示。

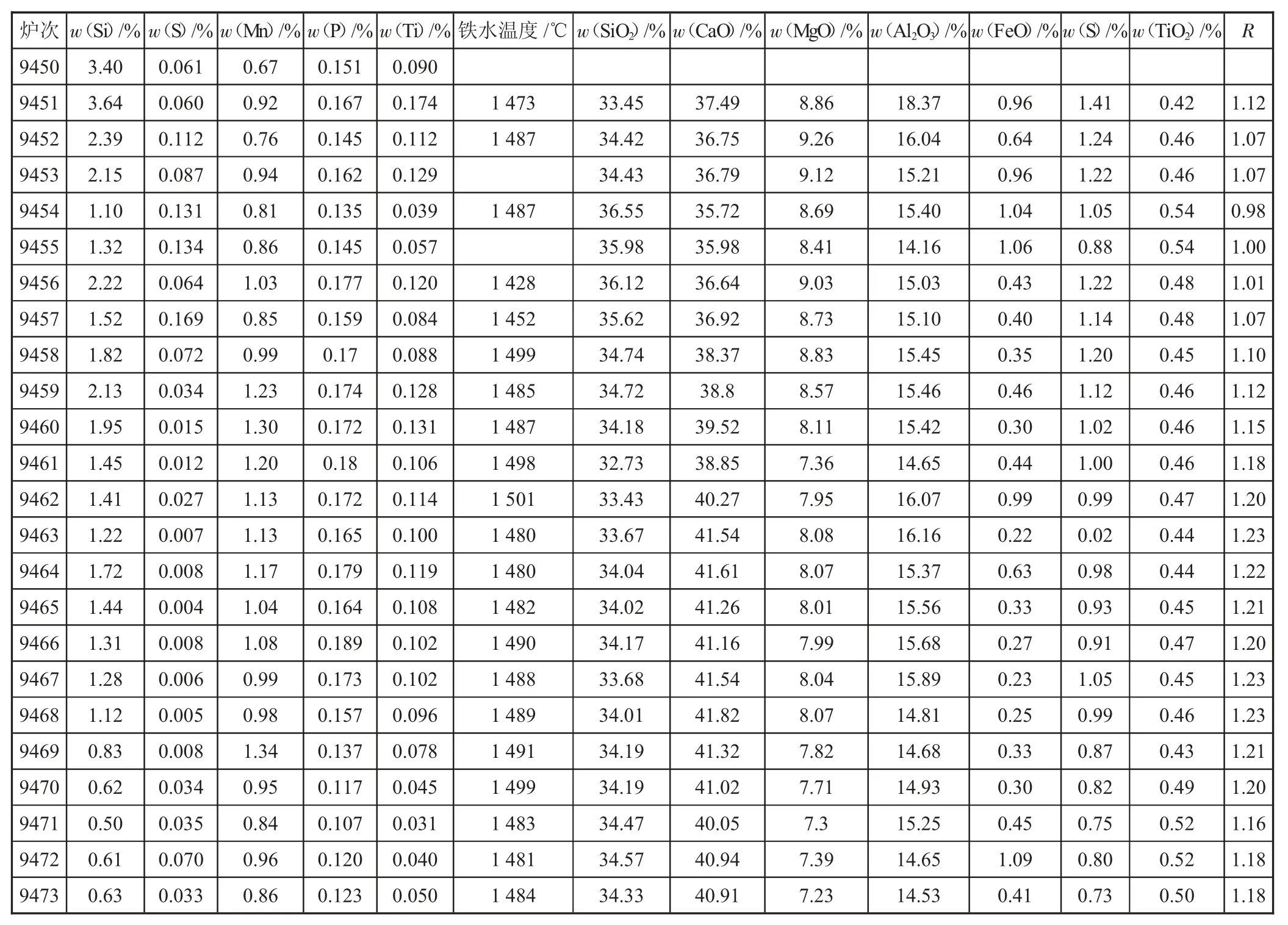

5.2 炉温和碱度

开炉过程,铁水w(Si)和碱度的对应非常重要,炉渣的流动性往往决定了恢复的进程,碱度测算时宁低勿高,即使w(Si)高,也要实现炉渣碱度不大于1.25,以保证炉渣的流动性。6 号高炉炉温和碱度情况如表3 所示。

表3 6 号高炉开炉炉温碱度情况

5.3 渣铁排放

5.3.1 投用撇渣器前

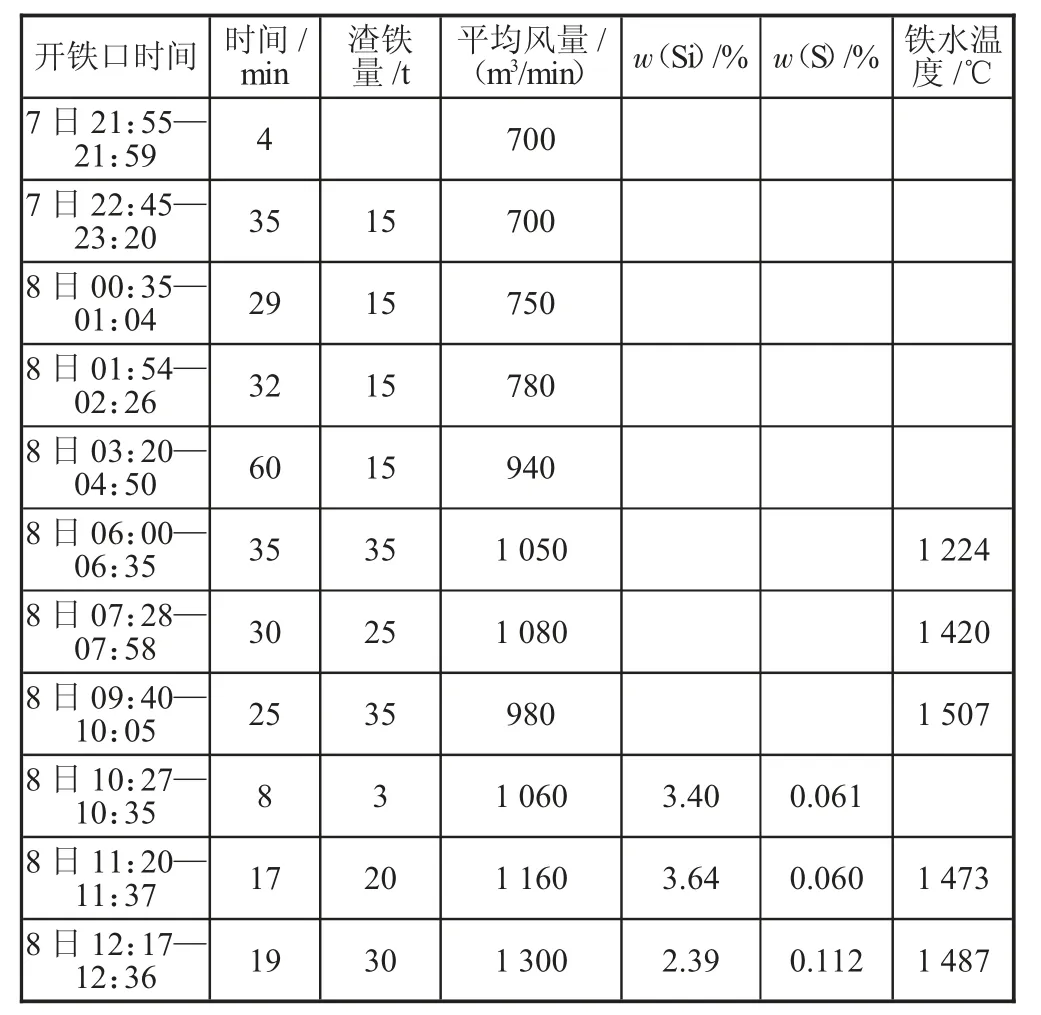

分别对西出铁场主沟、撇渣器填干焦粉(撇渣器用铁皮挡住),主沟前端2 m 全部垫捣打料,其余部位捣打料厚度为400 mm,上面填满河沙。21:23 首次堵口后,每次间隔40~50 min 打开铁口,保证初期风口运行安全。

开铁口情况如表4 所示。

表4 开铁口情况

5.3.2 投用撇渣器

本次投撇渣器较为保守,待每小时产生的渣铁量大于50 t,并且炉前铁口操作熟练时,方才做投入撇渣器准备。至8 月8 日14:14 时,风量至1 320 m3/min,渣铁流动性好转,挖出主沟前半部分捣打料,顺利投用西场撇渣器,开炉过程中未有冻住撇渣器的情况发生。

5.3.3 烧通东场铁口投用双场

8 月9 日白班开至17 个风口,准备投用东场铁口,但铁口迟迟烧不通,仅喷煤气火。采取重新堵铁口操作,仅钻至800 mm 深度处停钻,用氧气向上斜烧,经过近12 h 烧通铁口,烧通后立即堵住铁口,待渣铁量至60 t 以上时,一次性投入主沟,实现东场撇渣器零火渣。

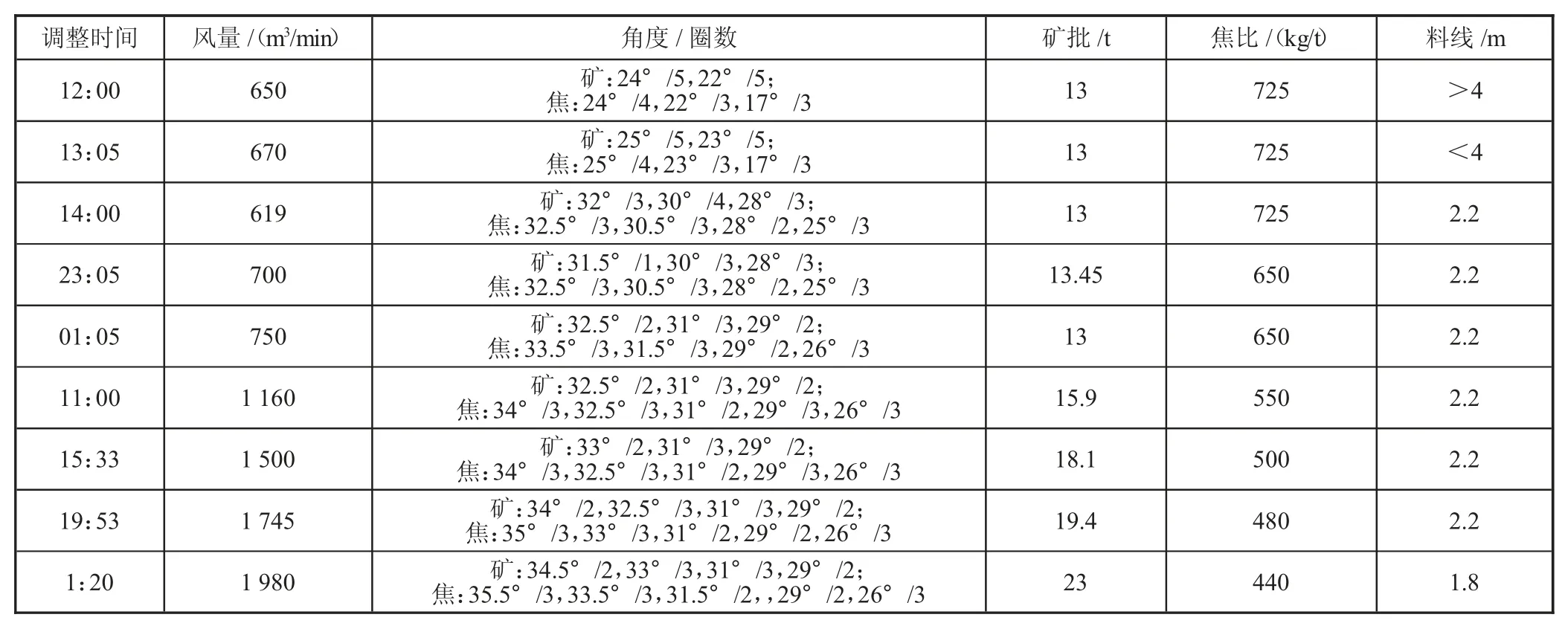

5.4 布料制度

及时上风能有效缩短炉况处理时间,为有效推进风量,料制上坚持“唯放不破”的理念,出现热难行、煤气利用过高、透性性过差时,及时采取发展边缘气流的手段。待风量有一定基础时,兼顾中心气流,保证迅速加热炉缸。

布料情况如表5 所示。通过优化装料制度,排除初期消化死料柱坐料一次,剩余过程无悬料、管道炉况波动情况发生,风量稳步增加,说明料制的调剂能够及时匹配当前炉缸工作状态。

表5 开炉过程料制调剂

6 经验总结

6.1 本次开炉亮点

1)开炉前制订详细的方案。送风前铁口、风口烧通对整个开炉过程起到至关重要的作用,关键点的控制主要经过大量专业技术人员多次讨论而制定,整个开炉方案合理科学。

2)按照炉缸冻结的思路组织开炉前期准备工作。对铁口上方风口扒料至风口中心线以下1.0~1.5 m,降低了开炉风口烧坏的风险。同时对风口前端区域加入工业盐,有助于改善风口前渣铁流动性。

3)开炉过程中对渣系的控制。特别是渣中Al2O3及MgO 含量的控制对渣的流动性有着至关重要的作用,铁水硅和炉渣碱度对应合理。

4)整个开炉过程中,开风口时机要把握准确,坚持渣铁有热量,打开铁口捅风口。打开风口后,坚持提高风温、缩短出铁间隔时间的原则。当已开风口有涌渣或水温差偏高的情况发生时,不得捅旁边风口。已开风口工作状态较好,可开旁边风口。根据炉缸活跃程度,可向两侧延伸开风口,该措施除憋渣铁外,避免了风口烧损情况。

5)整体生产组织控制较好,未投用憋渣器前,主沟一炉一清一铺垫,保证40~50 min 能够顺利打开铁口,未出现主沟跑铁事故。上炮后严禁主沟打水,坚持3 min 退炮原则,恢复过程中未出现黏炮事故。投入撇渣器后,每炉对渣铁沟进行清理铺沙,防止渣铁积累清理难度大,造成铁间长的事件发生,整个恢复过程中未发生跑铁事故。

6)及早引煤气,本次开炉顶温达到50 ℃即引煤气成功,引煤气后降低压差20 kPa,提高风压30 kPa,有效提高了冶炼强度,加快恢复进程。

7)料制匹配合理,前期以上风为主,考虑死焦堆透气、透液性差,主要通过疏松边缘气流为主的方法,保证风量与风口数量对应。配合顶压使用,保证料柱透气性良好,加快了恢复进程。中期高焦比持续时间长,适当疏松两股气流,避免煤气利用过高造成气流受阻,整个恢复过程中未因硅高出现热难行。后期以降硅提热量为主,适当降低焦比。面对焦比逐步降低,不能再维持过低煤气利用,通过拉宽平台,保证两股气流通畅,配合风速、鼓风动能顺利打通中心,保证低硅高热,快速降低炉前劳动强度。

8)本次开炉为首次未清理炉缸状态下顺利开炉实践,此次实践积累了一定理论基础和经验,下一步则需保证频繁开停炉、全焦开炉能够灵活驾驭。

6.2 本次开炉不足之处

1)开炉焦比高,后期降焦比节奏偏慢,开炉后硅含量持续偏高,渣铁流动性不好,铁水黏沟现象明显。

2)风口堵泥吹开,造成二次休风堵风口。其根本原因是本次堵泥质量不达标,过度依赖厂家。后期经过调整有水炮泥成分,有效保证了堵风口效果。下一步将针对复风堵风口泥制定标准,自营加工专用堵风口炮泥。

3)关炉顶放散过早,不利于炉内水汽排出,形成水膜效应。这造成前期炉内压差高、下料困难,下一步在引煤气前放散全开,待蒸汽减少后考虑关一放散。

4)开炉初期铁口深度、钻进深度控制不合适,造成8 日夜班开口间隔时间长,导致烧坏13 号风口。这主要是由于工人在思想上对炉缸的工作状态过于乐观,出现憋渣铁控制不到位的情况。建议对面剩3~4个风口时即可考虑及时投双铁场。

5)对东场铁口难开的情况估计不足,应在复风前与西场采取同样措施,烧通风口与铁口通道,以为后期炉况快速恢复创造条件。