基于KR 脱硫的低硫高炉铁水生产超低硫钢的脱硫效率研究

张朝阳

(河北天柱钢铁集团有限公司,河北 唐山 063300)

0 引言

钢制品中硫元素含量将直接影响结构的耐腐蚀性、疲劳特性、焊接性能、韧性和塑性,需要控制其含量,并采取KR 脱硫技术予以脱除。脱硫过程中,将石灰粉作为脱硫剂,其能够与扩散至表面的硫接触,发生化学反应,并在反应界面位置实现脱硫生成物扩散。以上反应过程中脱硫所发生的化学反应归属于热力学范畴,扩散过程归属于动力学范畴,因此,分析脱硫速度的影响因素可从这两个方面着手。

1 基于KR 脱硫的影响低硫高炉铁水生产超低硫钢脱硫效率的热力学分析

基于KR 脱硫的影响低硫高炉铁水生产超低硫钢脱硫反应化学方程式为:(CaO)+[S]=(CaS)+[O],4(CaO)+2[S]+[Si]=2(CaS)+(Ca2SiO4)。

1.1 温度

加入石灰粉后,硫元素将以CaS 形式存在于脱硫反应器中,而因CaS 与不同浓度氧气和CaSO4反应所产生的标准吉布斯自由能ΔGθ与温度环境相关,因此,要分析不同温度范围内的能量变化情况。经分析,在反应器的温度处于1 000~1 800 K 范围时,ΔGθ<0,反应自发进行,且在温度升高时,CaS 与O2反应速度加快,此时的产物基本为SO2,说明在高温环境下,硫脱除的速度加快[1]。同时,分别对温度在950 ℃和1 100 ℃下的反应物进行检测。发现在950 ℃下,CaSO4和CaS 的峰值较强,说明此时的氧化产物多为CaSO4;在1 100 ℃下,CaSO4的峰值接近于0,说明此时的氧化产物均为SO2[2]。

为进一步验证温度与脱硫效率间的关系,分析在温度处于1 000~1 400 ℃下的Ca-S-O 优势区图,发现当温度不断升高时,CaSO4的稳定区随时间逐渐缩小,CaO 的稳定区随时间逐渐扩大,说明在氧气分压状态一致的条件下,CaS 的氧化受温度影响,且高温利于生成SO2和CaO。由此指导实际脱硫处理作业中应将温度提升至1 000 ℃以上,从而保证脱硫效率。

1.2 成分

在KR 脱硫渣中除CaS 外,主要为Al2O3和SiO2。为分析Al2O3含量对脱硫反应的影响,设计SiO2含量一定、Al2O3含量不同的对比试验(温度为1 100 ℃、Ar-20%O2,20%为O2体积分数)。分析结果表明,在试验条件下,当Al2O3所占质量比越大,脱硫率越大,说明Al2O3可促进反应进行。按照类似对比试验条件设计分析SiO2含量对脱硫效率影响的试验,结果表明,SiO2所占质量比越大,脱硫率越低,说明SiO2不利于反应进行。

1.3 气氛

在不同反应气氛下,KR 脱硫反应进行方向和速率存在差异,为分析具体差异,设计以下试验:

1)按照反应温度为1 100 ℃、pO2=0.20 atm 的试验环境开展不同SO2气氛浓度的脱硫试验[3]。经试验,发现当SO2气氛浓度升高时,CaS 氧化产物基本为CaSO4,此时反应器中的固固反应发生,CaSO4与邻近的CaS颗粒发生反应,生成SO2和CaO 颗粒的量较少。

2)按照反应温度为1 100 ℃、pO2=0.20 atm 的试验环境开展不同水蒸气气氛浓度的脱硫试验。经试验,发现当水蒸气含量从0 逐渐增加的过程中,所生成的CaSO4量逐渐增加,最终w(CaSO4)达到53.1%,说明水蒸气含量与脱硫效率间呈现正相关关系,可通过在反应中通入水蒸气的方式提高反应速率。

3)按照pO2=0.20 atm 的试验环境设计CaS 在800~950 ℃下的氧化反应试验,分析整个氧化过程中氧化性气氛与还原性气氛对脱硫效率的影响。经试验,发现在氧化性气氛下,脱硫率仅为还原性气氛的1/2,说明还原性气氛下,更容易促成O2与CaS 间的反应。而在氧化性气氛下,因O2与C 的亲和力更强,将会出现O2与C 优先反应的结果,不利于提升脱硫效率。

2 基于KR 脱硫的影响低硫高炉铁水生产超低硫钢脱硫效率的动力学分析

现阶段,低硫高炉铁水生产超低硫钢中的KR 脱硫渣可分为固态和液态两种形式,需分别讨论。

2.1 气固反应角度

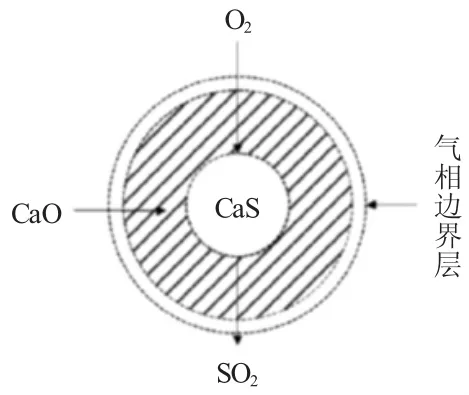

当为气固反应形式时,硫氧化过程所生成的产物较为复杂,扩散体系动力学变化也随之更为复杂。通过建立CaS+O2=CaO+SO2的动力学模型,将脱硫过程简化为以下几个运动环节:O2的外扩散过程;O2的内扩散过程;气固界面反应;SO2的内扩散过程;SO2的外扩散过程。形成的动力学模型[4]如图1 所示。

图1 脱硫反应的动力学模型

基于以上模型展开分析:若气体扩散过程具备稳定特征,v1、v2、v3、v4、v5分别表示O2的外扩散速率、O2的内扩散速率、气固界面反应速率、SO2的内扩散速率、SO2的外扩散速率。当v1=v2=v3=v4=v5,SO2的生成量降低。反应初期气相边界层的控制因子为O2,而当反应逐渐深入,O2在体系中的含量降低,界面处的反应速率变快,进入到反应后期,所形成的内扩散层厚度逐渐加大,增大了O2的内扩散阻力,此时O2的内扩散运动行为控制反应体系[5]。

2.2 气液反应角度

铁水脱硫速率的计算公式为:

式中:w[S]为钢液中硫的质量分数;t 为粉料CaO 在铁水中的逗留时间;δ 为边界层厚度;DS为硫在铁水中的扩散系数;ρ1为铁水的密度;ρ2为粉料的密度;r 为粉料颗粒的平均半径;B 为单位时间每吨铁水粉料的投加量。铁水脱硫速率也可表示为:

式中:KR为反应层的表观速度常数;V3为CaS 的摩尔体积;CS为CaS 中硫的摩尔分数。

结合公式可以看出,限制脱硫反应扩散行为的因素包括边界层厚度、扩散系数和熔渣半径。因此,可通过调节以上参数,实现高效脱硫。

3 实践应用

以某钢厂为实践背景,通过配置KR 脱硫装置,处理铁水中的含硫物质。结合生产实践数据,对不同铁水条件下的脱硫速率进行分析。

1)铁水中各物质含硫量与脱硫率呈现正向关关系。实际生产中,初始w(S)为0.03%,单位脱硫剂可脱除6.5 kg 的含硫物质,且每脱除质量分数为0.001%的硫,脱硫剂消耗0.38 kg/t 铁水;当初始w(S)为0.05%时,单位脱硫剂可脱除9.7 kg 的含硫物质,且每脱除质量分数为0.001%的硫,脱硫剂消耗0.25 kg/t 铁水,说明初始硫含量越高,所需要的单位脱硫剂总量越低,即脱硫率越高。

2)铁水中初始硅含量与脱硫率间存在复杂影响关系。将初始w(S)确定为0.03%,当加入其中的硅元素量增加时,脱硫剂消耗增大的同时,硅损也有一定程度增加。结合实践生产中的数据来看,初始w(Si)为0.2%和0.3%的条件下,脱硫剂平均消耗铁水的量分别为6.5 kg/t 和7.3 kg/t,硅损分别为0.018%和0.038%。可以看出若w(Si)增加50%,将提高一倍硅损和10%左右的单位脱硫剂消耗量。

3)铁水温度与脱硫速率间存在正相关关系。分别记录在铁水温度为1 420 ℃和1 480 ℃条件下的单位脱硫剂平均消耗,发现在初始w(S)为0.03%时,两种温度环境下的单位脱硫剂平均消耗分别为7.2 kg 和6.8 kg,说明在温度增加50 ℃时,单位脱硫剂平均消耗降低0.4 kg,即脱硫速率呈现上升态势。

由此可见,实际KR 脱硫操作所得到的结果与上文动力学和热力学分析结果契合,因此可依据动力学和热力学分析结果调整KR 脱硫参数。

4 结语

从热力学和动力学角度对KR 脱硫中影响脱硫效率的具体因素进行分析。分析得出,可通过调高反应温度、营造还原性反应气氛、降低SiO2含量以及调节气液边界层厚度和KR 熔渣半径的方式达到高效脱硫作业的目标,支持低硫高炉铁水生产超低硫钢。